Какая мощность лазера нужна для резки металла?

Параметры лазерной резки металла на волоконном лазерном станке

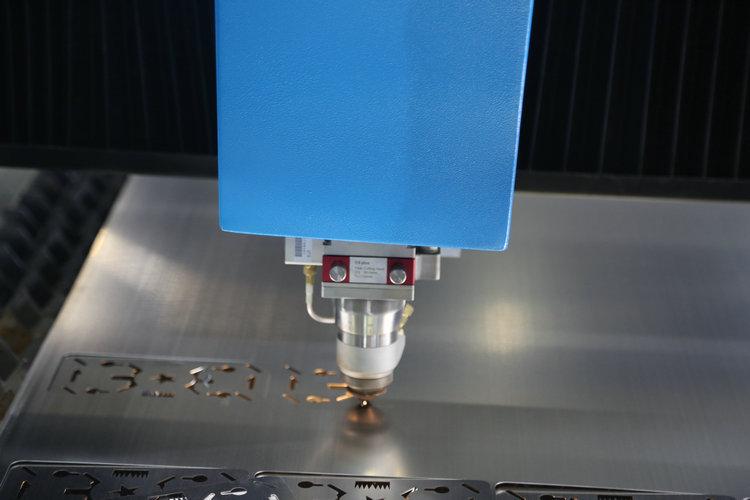

Статья содержит в себе рекомендации, параметры и настройки лазерной резки металла при помощи лазерного станка с волоконным (иттербиевым) излучателем, отличие волоконного станка от плазмы, а также рекомендации по подбору мощности излучателей относительно материала, экономические выгоды.

Для качественной и предельно точной лазерной резки металла мы рекомендуем в качестве излучателя использовать иттербиевый (волоконный) лазерный излучатель (ссылка на каталог с излучателями), более точного излучателя в современном мире не существует.

Основные отличительные черты волоконного излучателя от плазмы

Волоконный излучатель

Плазма

Выше в таблице мы произвели сравнение двух видов резки металла, при помощи лазерного волоконного (иттербиевого) станка и станка плазменной резки. Выбор очевиден, если требования к товару высокие, по точности размеров отверстий и прямых углов, по однородности торца детали, без зубцов и облоя, по конусности торца, то стоит остановить свой выбор на волоконном (иттербиевом) станке.

Если нужны детали без требований точности, с допустимыми погрешностями в размерах +3-+5 мм., под сварку, то следует остановить свой выбор на плазменном станке.

Итак, чтобы подобрать волоконный (иттербиевый) излучатель, нужно определиться с толщинами металлов для лазерной резки. К примеру, если 80% материалов составляет сталь толщиной от 8-10 мм., а 20% нержавеющая сталь и цветные металлы, то мы рекомендуем рассматривать к приобретению станок с мощностью не менее 1500 Ватт.

Излучатель с мощностью от 1,5 кВт, сможет резать сталь с адекватными параметрами скорости, что экономически будет выгодно. Сталь толщиной 8-10 мм., сможет порезать станок с мощностью 1000 Ватт, но скорость резки будет достаточно низкой (см. таблицу ниже), что влечет за собой большой расход газа и большое количество времени на обработку детали, что становится экономически не выгодно, на рынке лазерной резки.

Рассмотрим другие обстоятельства выбора излучателя, к примеру 80% материалов из стали до 6 мм., 10% времени материалы из металла 8-10 мм., при таких обстоятельствах, в целях экономии, выгодно приобрести лазерный станок с максимальной мощностью 1000 Ватт, потому что скорость обработки металла на станке с мощностью 1 кВт., достаточно высокая на толщинах до 6 мм., а 10% рабочего времени, как факультатив, можно резать и 8, и 10 мм., для более подробного анализа, можно воспользоваться таблицей данных скоростных характеристик ниже.

Выбор параметров лазера для качественной резки металла

Мощность лазера для резки металла определяет его максимальные возможности. Одно из главных правил при покупке такого устройства — станок для резки металла лазером нужно покупать с запасом. Ведь наличие запаса силы гарантирует большую производительность и возможность дальнейшего развития организации.

Что это за показатель — мощность лазера для резки?

Мощность лазера для резки металла — золотая середина модельного ряда LaserFor BSR, которая находится в районе от 500 Вт до 3 кВт. Это оборудование — надежный инструмент, которому можно доверить большое количество работы и при этом не бояться подводных камней.

Лазерные установки включают в себя три главных параметра:

- рабочую среду;

- источник энергии;

- оптический резонатор.

По виду рабочей среды устройства для нарезания бывают следующих видов:

- Твердотельные . Их основной узел заключается в осветительной камере. В ней расположен источник энергии, а также рабочее тело.

Справка. К твердотельному типу относятся также и волоконные устройства. В них излучение становится выше, а в качестве источника энергии выступает полупроводниковый лазер.

- Газовые. В них рабочим телом выступает углекислый газ, который прокачивается насосом сквозь газоразрядную трубку и заряжается электрическими разрядами. Чтобы усилить излучение, ставят прозрачное зеркало.

- Газодинамические. Они являются самыми мощными. Рабочее тело в них — углекислый газ, который нагрет до 3000 градусов. Он заряжается маломощным лучом. Газ с большой скоростью прокачивается через узкий канал, резко расширяется и охлаждается. В итоге его атомы переходят из заряженного в простое состояние, и газ становится источником излучения.

Для резки металла

Мощность нарезания материала лазером зависит от его теплопроводности: чем она выше, тем эффективнее будет процедура, в среднем это 0,15–12,5 м/с. Мощностная характеристика определяется плотностью потока и достигает 10 в 8 степени Ватт на один квадратный сантиметр. Также она определяется в зависимости от толщины заготовки и в среднем достигает 0,5–1,5 кВт.

В зависимости от типа используемых материалов

Справка. Чтобы нарезать металл с помощью специального оборудования, потребуется сила, которая в среднем составляет 450–500 Вт. Эффективным данный способ считается при толщине заготовок не выше 6 мм. При 20–40 мм подобное оборудование используется редко. Для материала большой толщины резка не осуществляется.

Резка лучом возможна, если материалом выступает:

- Сталь. Максимальная толщина листа не должна быть выше 20 мм, иначе необходимо использовать другой метод.

- Нержавеющая сталь. В этом случае ограничение составляет 16 мм. При таких показателях удастся избежать появления облоя и его можно легко удалить.

- Латунь. Для резки этого материала подойдут 12 мм листы, так как его сопротивление достаточно большое.

- Алюминиевый сплав. Можно резать металлические листы толщиной не выше 10 мм.

Каждому из этих видов материала соответствует свой вид оборудования.

Справка. Нарезание материала лучом не используется на вольфраме, титане, молибдене. Они обладают высокой прочностью, которая приведет к выходу устройства из строя.

В зависимости от толщины

Для качественной нарезки материала нужно учитывать несколько факторов. К примеру, для малоуглеродистых сталей параметры будут такими:

- При толщине в 1 мм мощность должна быть 100 Вт, а скорость резки заготовки 1,6 м в минуту.

- Для изделий плотностью в 1,2 мм — 400 Вт, а скорость резки — 4,6 м в минуту.

- Изделия в 2,2 мм и выше нуждаются в оборудовании силой 850 Вт и резке около 1,8 м в минуту.

Если обработке подвержена нержавеющая сталь, то параметры следующие:

- Для заготовки в 1 мм хватит мощности в 100 Вт.

- Если заготовка имеет толщину 1,3 мм, то сила вырастает до 400 Вт.

- Изделия толщиной в 2,5 мм обрабатывают лазером такой же силы, как и в предыдущем пункте, но в этот раз скорость падает до 1,3 м в минуту.

При резке титана параметры следующие:

- Материал толщиной 0,6 мм обрабатывают устройством, имеющим силу 250 Вт.

- Заготовки толщиной 1 мм обрабатывают с силой в 600 Вт.

В зависимости от производительности

Чем мощнее источник лазерного станка, тем толще может быть лист материала. У лампового устройства мощностью 500 Вт есть два достоинства, которых нет у оборудования меньшей силы. Им можно разрезать латунь и алюминий, что нельзя осуществить оборудованием меньшей мощности из-за большой отражательной способности этого материала.

Если потребности в производстве и производственные задачи высокие, то вы свободно достигнете их, используя силу 250 или 500 Вт. Если предполагается нарезка металла, то понадобится 500 Вт мощности, а если нужен просто станок для резки деталей, то хватит и 100 Вт.

Станки для лазерной резки металла — современное решение, которое нацелено на будущее. Их главные отличия состоят в качестве и сбалансированности всех элементов вместе с современными разработками в области ПО.

- 01 ноября 2020

- 1413

Лазерный станок какой мощности нужен для моих целей?

Самым важным критерием при выборе мощности лазерного станка является вопрос, для чего вы будете использовать его чаще всего. Если лазерное оборудование используется главным образом для гравировки, то лазерный станок с мощностью от 25 до 80 ватт обеспечит хорошие результаты. Для лазерной резки или работ с очень высокой скоростью рекомендуем лазерный станок мощностью более 80 ватт.

В этой статье мы постараемся как можно лучше объяснить тему «Оптимальная мощность лазерного станка». В целом, для определения оптимальной для вас мощности лазерного оборудования рекомендуем воспользоваться индивидуальной консультацией.

На что влияет мощность лазерного станка в практическом плане?

Максимальная мощность вашего лазерного станка влияет как на качество ваших изделий, так и на время работы. Разницу между двумя уровнями мощности лучше всего показать на примерах. Итак, мы выгравировали алюминиевую табличку данных и вырезали логотип Trotec из акрила.

Пример 1: Резка акрила — сравнение лазерных станков на 80 и 120 ватт

При 120 ваттах резка занимает 29 секунд, при 80 ваттах за это время выполнено только 65% работы. При мощности более 120 ватт можно сэкономить еще больше времени при том же качестве.

Мощность лазерного станка: 80 Вт

Результат: 65% обработано

Время на каждое изделие: 29 сек

Мощность лазерного станка: 120 Вт

Результат: 100% обработано

Время на каждое изделие: 29 сек

Обработка акрила лазером большей мощности

Пример 2: Гравировка по анодированному алюминию — сравнение лазерных станков на 30 и 80 ватт

Лазерный станок на 80 ватт работает более, чем вдвое быстрее. То же самое применимо к другим материалам, например, к гравировке резиновых штемпелей.

Мощность лазерного станка: 30 Вт

Результат: 48% обработано

Время на каждое изделие: 55 сек

Мощность лазерного станка: 80 Вт

Выполнено: готово на 100%

Время на 1 изделие: 55 сек

Обработка алюминия лазером большей мощности

Рекомендуемая мощность лазерного станка для различных материалов

В зависимости от типа материала для достижения оптимального результата требуется разная мощность лазера. Например, для гравировки по бумаге обычно требуется меньшая мощность, чем для гравировки по дереву. При работе с акрилом для равномерной, не слишком глубокой гравировки достаточно небольшой мощности. А при обработке специальных материалов для гравировки (таких как пластиковый ламинат TroLase) более высокая мощность позволяет ускорить работу.

Мощность лазера можно легко регулировать с помощью программного обеспечения. Однако максимальная мощность зависит от лазерного оборудования. Из чего следует: лазер высокой мощности дает большую гибкость и позволяет вам работать с разными материалами.

В таблице показаны минимальные значения мощности, необходимые для разных материалов.

Значения приблизительные. Более высокая мощность лазера, как правило, означает более высокую скорость работы и большую производительность.

| Материал | Рекомендуемая мощность лазера (ватт) | |

|---|---|---|

| Гравировка | Гравировка и резка | |

| ДВП (6 мм) | 40 | 60 |

| Ламинат/пластик для гравировки (1,6 мм) | 40 | 40 |

| Бумага | 25 | 40 |

| Акрил (3 мм) | 30 | 40 |

| Штемпель (2,3 мм) | 30 | 30 |

| Анодированный алюминий | 30 | — |

Оптимальная мощность лазерного станка для резки

Чем толще материал, подлежащий резке, тем важнее иметь мощный лазерный станок, чтобы обеспечить хорошее качество. Для акрила используется следующее практическое правило: 10 ватт на миллиметр.

Сравнение времени резки листов акрила разной толщины при мощности 200 ватт и 400 ватт показано на графике.

Кроме акрила, лазерный станок может работать с другими пластиками, например, поликарбонатом или сополимером стирола и акрилонитрила. Чтобы обеспечить чистую резку этих пластиков, требуется высокая мощность, равная 200 или 400 ватт даже для сравнительно небольшой толщины в 2-3 см.

Выбор мощности лазерного станка (источника) для резки металла

Выбор мощности лазерного станка (излучателя)

Любое предприятие, столкнувшееся с необходимостью приобретения станка лазерной резки металла, задается стандартными вопросами:

— какой необходим размер стола и

— как правильно подобрать мощность лазерного излучателя, чтобы не переплатить лишнего и при этом, выполнять поставленные задачи по резке.

В вопросе с выбором рабочего поля, Вам поможет наша статья — Выбор размера рабочего стола для станка лазерной резки металла, а в данной статье мы рассмотрим второй и на наш взгляд, более важный аспект выбора – мощность волоконного излучателя .

К основным параметрам, которые необходимо для себя определить при подборе оптимальной мощности лазерного излучателя, являются:

— Тип используемых материалов

— Толщины данных материалов

— Необходимая производительность оборудования

1. Тип используемых материалов.

Учитывая особенности лазерных станок на основе иттербиевых волоконных излучателей, необходимо помнить, что различные типы металлов, режутся по-разному.

Цветные металлы, режутся заметно хуже черных.

К примеру, станок с минимальной мощностью излучателя в 300 либо 500 Ватт, не способен нормально работать по алюминию либо латуни, но при этом обеспечивает стабильную и качественную резку углеродистых сталей и тонких листов нержавеющих сталей.

Еще более сложным материалом для лазерной резки, является медь.

Из-за своей высокой теплопроводности, лазерная резка меди производится только на мощных излучателях (от 1 кВт и выше).

2. Толщина материалов.

Как уже писалось выше, разные типы металлов режутся по-разному.

Именно по этому, необходимо для каждого отдельного металла, определиться с максимальной толщиной листа.

Исходя из данных значений, можно будет “отсечь” лазеры с недостаточной мощностью излучателя.

Но важно понимать, что если у Вас, к примеру, основная часть резки – это тонкая углеродистая сталь, а оставшаяся часть – редкая и непостоянная потребность в резке более толстых металлов, то далеко не всегда экономически оправдано покупать лазерный станок с излучателем, основываясь на максимальную толщину металла.

Часто так выходит, что выгоднее купить станок под основные свои материалы, а то, что не подходит по мощности – отдавать “на сторону”.

Один из верных вариантов — это перед выбором мощности излучателя, распределить в процентном соотношении необходимые толщины, в зависимости от общего объема резки.

3. Необходимая производительность.

Когда основываясь на два предыдущих пункта, Вы определили для себя перечень металлов и их толщины, остается сделать финальный выбор мощности излучателя, основываясь на необходимой производительности.

Производительность определяется исходя из скорости и качества резки.

Скорость зависит от материала, его толщины и мощности излучателя.

По данной ссылке можно посмотреть параметры по скорости резки, исходя из различной мощности.

Необходимо помнить, что максимальные значения толщин, как правило, не относятся к коммерческой резке, т.к. режутся они на минимальных скоростях и имеют крайне неудовлетворительное качество реза.

Стоит отметить, что для повышения производительности выпуска продукции, существуют такие опции, как автоматически сменные паллеты. Но этому мы посветим отдельную статью.

Если после прочтения данной статьи у Вас остались вопросы по подбору параметров для лазерного станка по металлам, менеджеры компании Технограв с удовольствием проконсультируют и подберут оптимальный вариант именно под Ваши задачи.

По всем возникающим вопросам просьба обращаться по телефонам:

Москва: (495) 661-48-88

Санкт-Петербург: (812) 380-88-48

Электронной почте: sales@technograv.ru

Skype: technograv

Так же Вы можете задать свой вопрос, воспользовавшись формой обратной связи, в нижней части раздела контактов: ссылка

Как выбрать лазерный станок для резки металла?

Лазерные металлорежущие станки (резаки по металлу) по праву занимают одно из ведущих мест среди инновационного оборудования, используемого в различных отраслях народного хозяйства: металлургии, машиностроении, мебельном производстве и других. Все потому, что с их помощью можно получить детали самой сложной конфигурации с высокой степенью точности без необходимости дальнейшей обработки по контуру. При этом с учетом минимальной толщины реза и рационального раскроя листа можно добиться безотходного производства.

К достоинствам такого процесса можно также отнести:

- высокую производительность;

- наличие автоматизированной системы управления;

- снижение себестоимости продукции

Критерии выбора лазерных металлорежущих станков

Многие руководители рано или поздно задумываются об обеспечении своих предприятий и компаний такого рода высокотехнологичными агрегатными механизмами. Ведь иметь на производстве хотя бы один лазерный станок для резки металла — это отказаться от устаревшего и малоэффективного оборудования и при минимуме энергозатрат обеспечить необходимым объемом деталей и заготовок участок сборки. Но поскольку существует несколько видов такой техники, да еще по высокой стоимости, к выбору модели для каждого определенного случая следует подходить индивидуально. Попробуем разобраться, на что обратить внимание, выбирая лазерный металлорежущий станок для конкретного производства.

Особенности работы лазерного резака

Для начала разберемся с конструкцией лазерного станка и с особенностями его работы. Лазерный резчик, тот же резак по металлу, состоит из следующих узлов:

- излучателя, который генерирует узконаправленный импульс или поток фотонов;

- системы перемещения газа, предназначенного для охлаждения излучателя и выдувания расплавленного металла из рабочей зоны;

- привода, используемого для перемещения излучателя над поверхностью резания;

- координатного стола, на который укладывается лист металла либо обрабатываемая заготовка;

- автоматизированной системы управления (АСУ) либо ЧПУ.

Технология лазерной резки заключается в испарении либо выдувании при помощи потока газовой смеси тонкого слоя металла, расплавленного под воздействием мощных излучателей (лазеров). Такой способ обработки гарантирует получение высокого качества среза как всех

видов листовых сталей, так и цветных металлов и сплавов.

Разновидности лазеров: сравнение газовых и волоконных

Определимся с разновидностями лазеров, поскольку принцип работы лазерных установок заключается в фокусировке луча, обеспечивающего высокую концентрацию энергии на поверхности материала. Диаметр этого луча составляет всего несколько десятков миллиметра, что обеспечивает малую толщину реза. Процесс расплавления и изменения структуры металла происходит в случае достижения мощности луча до определенных значений.

Существуют следующие типы лазеров:

- газовые, в которых роль активной среды играет смесь углекислого газа, азота и гелия;

- волоконные, использующие в качестве активной среды оптические волокна;

- твердотельные, где место активной среды занимают кристаллы и особые виды стекла.

- диодные.

Рассмотрим основные два, занимающие верхние строчки в списке, и проведем их сравнительный анализ. При этом обратим внимание на три важных момента, которые следует учитывать при выборе лазерного станка:

- Эффективность резки какого-либо материала зависит от длины волны излучения. Так, волоконные лазеры с коротковолновым излучением показывают высокие показатели качества в случае с резкой тонколистового металла толщиной до 3 мм. Газовые лазеры, у которых волна излучения длиннее, демонстрируют отличные результаты при резке листов металла большой толщины.

- Волоконные лазеры имеют более высокую стоимость установки в сравнении с газовыми аналогами.

- Оборудование, оснащенное волоконными лазерами, отличается небольшими габаритами и продолжительным сроком службы в 100 тыс. часов, обусловленным качеством оптоволокна и отсутствием перегрева.

- Пятно, излучаемое световым лучом волоконного лазера, отличается небольшими размерами при хорошей глубине резкости по сравнению с газовым лазером.

- При обработке металлов при помощи волоконных лазеров можно добиться получения более точных квалитетов

Рабочее поле: на что обратить внимание

При выборе лазерного металлорежущего станка также необходимо определиться и с размерами рабочего поля координатного стола. В случае с необходимостью выполнения раскроя материала, следует остановить выбор на модели с большим столом. Если же нужно воплотить идеи, связанные с декоративно-прикладным искусством, можно приобрести лазерный резак по металлу с габаритами поменьше.

Покупая лазерное металлорежущее оборудование, следует знать следующее: если мощность лазера можно увеличить, то стол поменять нельзя — он меняется вместе со станком.

Оборудование, используемое для управления лазерным резаком

Для управления лазерным резаком по металлу, как правило, используется компьютеризованная система управления АСУ либо ЧПУ. С ее помощью производится

контроль и управление параметрами лазера, передача команд на исполнительные модули координатного стола и системы перемещения и излучения газа.

Вывод

В последнее время металлообрабатывающая индустрия предлагает вместе с лазерным оборудованием множество видов металлообрабатывающих агрегатов, позволяющих проводить разделение даже самых твердых сплавов в считанные минуты и с минимальным участием человека в процессе.

Это:

- Гильотина, осуществляющая резку металлических листов на полосы при помощи специальных ножей по металлу.

- Плазменные станки, используемые для раскройки токопроводных материалов и работающие с применением плазмотронов.

- Газокислородные агрегаты, предназначенные для раскройки металла большой толщины путем его нагревания до температуры 1000 градусов и подачи тонкой струи кислорода на заранее подготовленные участки.

- Гидроабразивное оборудование, которое обеспечивает резку металла толщиной до 300 мм путем воздействия на срез струи воды, смешанной с абразивным материалом, под давлением 5 тыс. атмосфер.

Однако ни один металлорежущий агрегат не входит ни в какое сравнение с лазерным резаком по металлу, способным осуществлять раскрой любой сложности с получением идеально ровных краев без наплывов и заусенцев.