Как уменьшить отверстие в металле?

Как уменьшить диаметр болгарочного диска по металлу?

?

Если есть гранитные скользкие ступеньки рядом — можете сделать насечки — и Вам хорошо и полезное людям.

Рельсы можно заменить траком от танка — у меня есть на даче — могу подарить САМОВЫВОЗОМ

Круги по металлу хреновасто пилят камни.

Купить нужный диск. Если религия не позволяет, отдать свой большой диск соседу, когда он его сточит при работе по металлу, забрать обратно.

Не, мне серьезно.

Нужно вырезать отверстие в «дутой» крышке для кастрюльки, хочу из неё кожух для той же болгарки слепить, от пыли.

Можно ножницами по металлу попробовать, но боюсь, что ровно не отрежет, да и треснет. А потом при работе-развалится.

ma-masha написал:

Не, мне серьезно.

Нужно вырезать отверстие в «дутой» крышке для кастрюльки, хочу из неё кожух для той же болгарки слепить, от пыли.

Можно ножницами по металлу попробовать, но боюсь, что ровно не отрежет, да и треснет. А потом при работе-развалится.

Какой диаметр в результате нужен? Может, лучше коронкой выпилить? Разумеется, ножницами — это не дело.

откусываете лишнее ножницами по металлу

потом сажаете на дрель и обтачиваете на небольших оборотах об точильный камень или что угодно другое

люди так диски для дремеля делают

Только объясните мне пож-та — а зачем нужна эта крышка из металла — ведь опасность представляют «сектора» с алмазами — а они все равно будут выступать за пределы железной части крышки (в лучшем случае прикрытыми по периметру крышки щеточками) — верно ? Т.е. м. стоит сразу их пластика делать ?

Если нужно сильно уменьшить, можно на скорости гвоздём или шурупом «процарапать» сбоку по диску, сразу на нужный диаметр.

Сильно греется.

Для таких целей использую (резка металл) . типа балеринки. Рисунок не мой (из сети), да и не совсем повторяет конструкцию, но суть верна. У меня резец — отрезной резец по металлу вставлен в прямоугольную, выдвижную поперечку. Все зажимается болтами. Конструкция полностью самопал. Резал листовую сталь до 2мм толщиной в сверлильном станке промышленного производства.

Oleg V написал:

можно на скорости гвоздём или шурупом «процарапать» сбоку по диску,

Чтобы (не дай, Б-г!) в тему попасть?

Никак,если насильно.Диаметр уменьшается сам по себе,то есть при работе.Просто работайте,как уменьшится до нужных размеров,тогда и беритесь за «главную» работу.

Bogun написал:

Диаметр уменьшается сам по себе,то есть при работе

до какого то предела D80-60, и потом круг начинает крошится

Bogun написал:

Диаметр уменьшается сам по себе,то есть при работе

до какого то предела D80-60, и потом круг начинает крошится

Свистунов Л. , Не все они крошаться! Многие остаются рабочими и на малых диаметрах. Я такие не выкидываю, потом часто бывает необходимость в таких и на УШМ и на прямошлифовалку маленькие ставлю. Большой дремель такой выходит

Автору темы — пройтись по знакомым, где-нибудь по углам и мусорным ведрам таких остатков точно наберете.

ma-masha написал:

Нужно вырезать отверстие в «дутой» крышке для кастрюльки, хочу из неё кожух для той же болгарки слепить, от пыли.

Технологии сверления металлов

Технологии сверления металлов

Инструменты и оборудование для сверления металлов

Технологии сверления отверстий в металле, применяемые в быту

Уменьшение диаметров глубоких частей отверстий

Технологии сверления отверстий в металле, применяемые в промышленности

Технология глубокого сверления металла

Технология сверления толстых листов металла

Технология сверления тонких листов металла

Особенности сверления сквозных отверстий в металлических заготовках

Особенности сверления глухих отверстий в металлических заготовках

Технологии сверления сложных отверстий в металлических заготовках

Основные таблицы для сверления металлов, необходимые для выбора режимов резания и иных нужд

Таблица №1: выбор режимов резания при сверлении металлов

Таблица №2: поправочные коэффициенты

Таблица №3: сверление углеродистой стали (выбор количества оборотов и скорости подачи в зависимости от диаметра сверла)

Таблица №4: выбор скорости сверления сложной аустенитной стали

Таблица №5: выбор диаметров просверливаемых отверстий, предназначенных для нарезания метрических и дюймовых резьб

Техника безопасности при сверлении металлов

В этой статье мы поговорим о технологиях сверления металла, которые мастера применяют в быту и на производстве. Вы узнаете обо всех особенностях и нюансах техпроцессов.

Фотография №1: сверление металла

Инструменты и оборудование для сверления металлов

Для сверления металлов применяют следующие основные инструменты и оборудование.

Бытовые и промышленные дрели.

Держатели для них, жестко фиксирующие инструменты и обеспечивающие возможность плавной и точной их подачи.

Стационарные станки для сверления металла (вертикального и горизонтального типов, глубокого сверления и пр.).

Технологии сверления отверстий в металле, применяемые в быту

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Обычное сверление

Эта технология сверления металла знакома каждому.

Отверстие намечают при помощи молотка и кернера.

Заготовку зажимают в тисках или при помощи струбцины.

Сверло нужного диаметра вставляют в патрон дрели и зажимают.

Высверливают сквозное или глухое отверстие.

Фотография №3: сверление металла в домашних условиях

Рассверливание

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

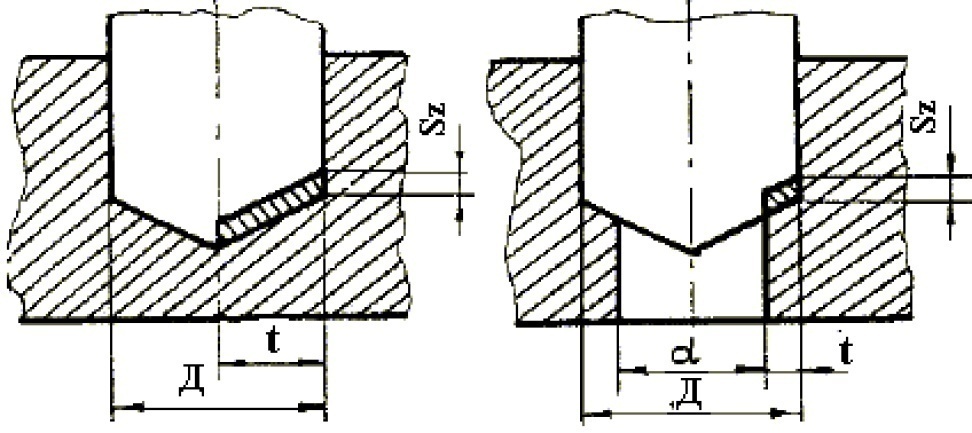

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

Изображение №2: технология уменьшения диаметров отверстий в металле

Технологии сверления отверстий в металле, применяемые в промышленности

В промышленности применяют более сложные виды сверления металла. Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Расскажем об особенностях различных технологий сверления металла на производстве.

Технология глубокого сверления металла

Глубоким называется сверление в металле отверстия, длина которого в 25 и более раз превышает диаметр. Эта операция требует принудительного периодического удаления стружки и применения смазочно-охлаждающих жидкостей (СОЖ). Они нужны для охлаждения инструмента и заготовки для исключения поломки и деформации.

Процесс глубокого сверления металлов предполагает использование разных СОЖ. Их выбирают в зависимости от материалов заготовок. Перечислим наиболее эффективные смазочно-охлаждающие жидкости.

Материал обрабатываемой заготовки

Нержавеющие и жаропрочные сплавы

Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний можно заменить керосином (30 %) и осерненным маслом (50 %)

Алюминий и сплавы на его основе

Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения

Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения.

Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смешанные масла. Допускается глубокое сверление без охлаждения.

Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смесь осерненного масла и керосина

Осерненное масло, эмульсия

Фотография №4: глубокое сверление с применением смазочно-охлаждающей жидкости

Для глубокого сверления чаще всего применяют спиральные и корончатые сверла по металлу. СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

Технология глубокого сверления металла не предполагает спешки. Периодически процесс останавливают, извлекают сверло и принудительно удаляют стружку. При использовании спиральных инструментов, глубокое сверление проводят поэтапно, постепенно расширяя отверстие до нужного диаметра.

Технология сверления толстых листов металла

Для сверления толстых листов металла обычно используют либо конусные (для отверстий диаметром до 30 мм), либо корончатые сверла (для отверстий больших диаметров). Ими оснащают сверлильные станки или мощные дрели. Главное требование — оборудование должно поддерживать режим работы на самых низких оборотах.

Фотография №5: корончатые сверла по металлу

Технология сверления толстых листов металла корончатыми сверлами отличается высокой эффективностью. Энергозатраты минимальны. Отверстия после сверления коронками получаются гладкие и точные.

Технология сверления тонких листов металла

Для сверления тонких листов металла обычно применяют конусные сверла. При такой технологии диаметр увеличивается постепенно. Листы не деформируются.

Фотография №6: сверление тонких листов металла стандартными конусными сверлами

При наличии конусных сверл ступенчатого типа берут именно их. Ступени с отметками упрощают сверление большого количества отверстий определенного или разных диаметров в одном листе металла.

Фотография №7: сверление тонкого листа металла конусным ступенчатым сверлом

Особенности сверления сквозных отверстий в металлических заготовках

Главная особенность сверления сквозных отверстий в металлических заготовках — необходимость защиты поверхности верстака, столешницы или станка от выхода сверла далеко за границы заготовки. Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

Используют верстаки с отверстиями.

Подкладывают под заготовку деревянный брусок или металлическую деталь с имеющимся отверстием для свободного прохода сверла.

Снижают скорость резания при завершении сверления.

Фотография №8: использование деревянной подкладки при сверлении металла

Особенности сверления глухих отверстий в металлических заготовках

Глухие отверстия просверливают на определенную глубину. Для ее установки есть следующие методы.

Использование линеек, имеющихся на станках.

Установка на сверла втулочных упоров.

Ограничение длины сверл при помощи патронов с регулируемыми упорами.

Фотография №9: сверло с установленным втулочным упором

Современные станки оснащены автоматизированными системами подачи. При ее наличии технология сверления глухих отверстий в металле значительно упрощается. Нужно всего лишь задать параметры резания.

Обратите внимание! При проделывании длинных глухих отверстий в толстых заготовках необходимо несколько раз прерывать процесс сверления металла для принудительного удаления стружки.

Технологии сверления сложных отверстий в металлических заготовках

Половинчатые отверстия на краях заготовок сверлят так.

Зажимают в тисках две заготовки или заготовку с подкладкой, плотно прижатые друг к другу.

Центрируют сверло в нужном месте на стыке деталей.

Просверливают полное отверстие.

Сверление цилиндрических заготовок по касательным — более сложный процесс. Он проходит в два этапа.

Подготавливается перпендикулярная отверстию площадка с применением фрезерования или зенковки.

Технология сверления отверстий в металле под углом выглядит так.

Между плоскостями под нужным углом надежно закрепляется подкладка.

В полые заготовки перед сверлением помещают подкладки из древесины. Отверстия с уступами проделывают при помощи описанных в начале статьи технологий рассверливания и уменьшения диаметра отверстий.

Основные таблицы для сверления металлов, необходимые для правильного выбора режимов резания и иных нужд

Для сверления металлов мастера чаще всего пользуются следующими основными таблицами.

Пользуемся опытом квалифицированного сварщика: чем можно заделать большое отверстие в металле без сварки

На чтение: 3 минуты Нет времени?

Если в металле образовалось большое отверстие, восстановить целостность детали можно с использованием сварочного аппарата. В результате получается однородная поверхность с достаточными прочностными характеристиками. Однако не каждый умеет пользоваться сваркой и имеет в наличии подходящие сварочные материалы. В ряде случаев использование сварочного оборудования запрещено по требованиям техники безопасности. В таком случае стоит разобраться, чем можно заделать большое отверстие в металле без сварки, обеспечив достаточный уровень прочности. Предлагаем познакомиться с интересными способами. Возможно, одним из них вы захотите воспользоваться.

Читайте в статье

Используем скотч, соду и клей

При отсутствии или невозможности использования сварочника подлатать дыру значительного размера можно с помощью:

- соды;

- клея, основу которого составляет цианоакрилат;

- скотча. Может быть любого вида. Необязательно брать алюминиевый. С поставленной задачей вполне справится и прозрачный.

Работы выполняем в следующей последовательности, приведённой в таблице.

Внимание! После приведённых манипуляций образуется достаточно прочное полимерное соединение.

Место, в котором когда-то была дыра, можно обработать с различным режущим инструментом. К приведённому способу можно прибегнуть и тогда, когда изначально случайно просверлили отверстие большего диаметра, чем требуется. После того как состав полностью застынет, вполне можно просверлить отверстие нужного размера. Полимерное соединение рассчитано на такое воздействие. После механической обработки поверхности можно окрасить. Это позволит окончательно спрятать некогда бывший на поверхности дефект.

Для тех, кто настроен скептически, стоит отметить, что по своим характеристикам полимерное соединение не уступает сварному. Его достаточно сложно выбить и выковырять из дыры. Если есть сомнения, предлагаем в этом убедиться лично.

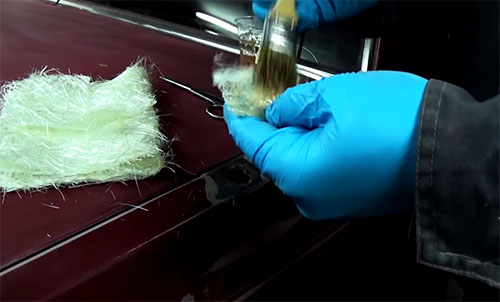

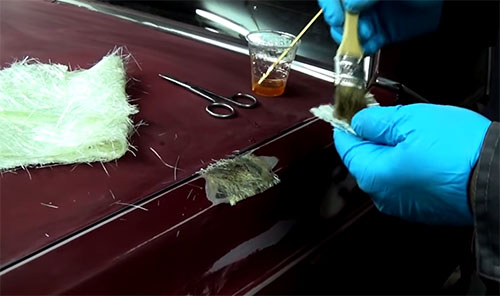

Чем можно заделать большое отверстие в металле без сварки: используем полиэфирную смолу и стекломат

Если толщина металла сравнительно небольшая, клей, сода и скотч позволят сформировать полимерное соединение. Однако дыру в кузове автомобиля автовладельцы чаще всего заделывают другим способом. Естественно, если сварочного аппарата не оказалось под рукой. Для этой цели потребуется полиэфирная смола и стекломат.

Внимание! Вместо стекломата можно смело использовать стекловолокно. Оно более прочное, но стоит дороже.

Подготовив все необходимые для работы материалы, приступаем к непосредственному заделыванию дыры. Делается это в следующей последовательности, указанной в таблице.

Используем холодную сварку

Если по каким-то причинам сварка плавлением недоступна, используем холодную.

- Готовится основание. Метал, прилегающий к повреждённому участку, тщательно, но аккуратно зачищается наждачкой.

- Подготовленную поверхность обезжиривают. Можно воспользоваться ветошью, смоченной в растворителе либо бензине.

- Готовится состав. Порядок приготовления холодной сварки подробно расписан на упаковке. Для этого из тюбика выдавливается состав, а затем тщательно разминается в руках для обеспечения достаточной пластичности. В процессе оказываемого воздействия материал слегка нагреется, что является верным признаком достижения требуемой консистенции.

- Составом аккуратно и достаточно быстро заделывается отверстие и прилегающая к нему зона. Из-за сильного схватывания состава прикреплять следует небольшие порции материала. Если он затвердеет до выравнивания, станет непригодным для дальнейшего использования.

Надеемся, что предложенные нами способы помогут справиться с возникшей ситуацией. Какой вариант вам кажется предпочтительным, пишите в комментариях. Если остаются вопросы, редакция HouseChief готова на них ответить. Может, у вас есть собственный ноу-хау заделки дыр в металле без сварки? Поделитесь с нашими читателями. Если статья была интересна, ставьте оценку. Предлагаем также посмотреть видео, в котором автор на личном примере показывает, как он без сварки и заклёпок заделал дыру в днище автомобиля.

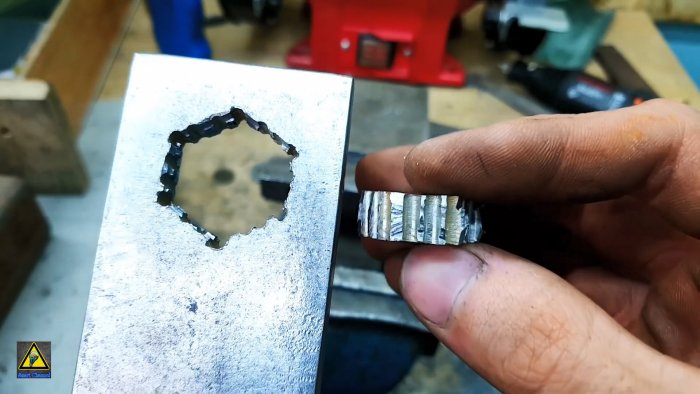

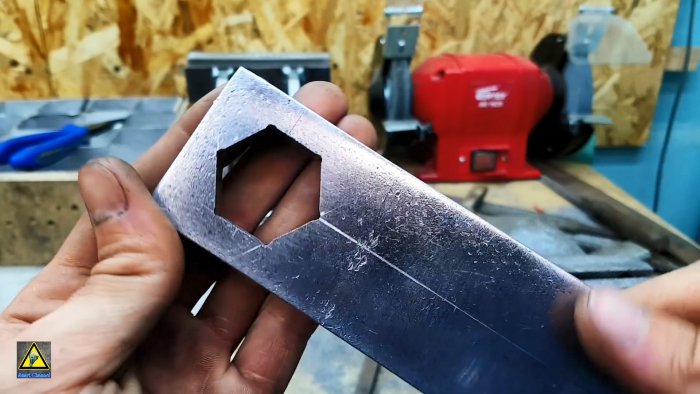

Как сделать шестигранное отверстие в толстой стали в гаражных условиях

Если у вас нет установки для гидроабразивной резки или эрозионного станка, способных быстро вырезать любое отверстие в толстых стальных заготовках, то расстраиваться не стоит.

В данном мастер-классе пойдет речь о том, как сделать шестигранное отверстие в толстой стали под головку болта.

Оборудование и инструмент:

- Сверлильный станок.

- Дремель.

- Набор напильников.

- Набор сверл по металлу.

- Тиски.

- Кернер.

Делаем шестигранное отверстие в металле своими руками

Первым делом необходимо определить центр будущего отверстия и разметить заготовку. Все действия производятся при помощи штангенциркуля.

Далее на заготовку необходимо перенести контур будущего болта с допуском в плюс.

Можно разметить все вручную, но так как особая точность не нужна, все можно сделать быстрее. Для этого заклеим головку малярным скотчем.

Контур обрисуем постукиванием металлического предмета типа напильника или простым карандашом. При помощи ножниц вырежем фигуру.

Наклеим на заготовку.

При помощи кернера и линейки прочертим контур.

Отверстие будет делаться при помощи сверления тонким сверлом по контуру. Поэтому от контура отступаем радиус сверла и чертим внутри меньший шестигранник. Далее керним под сверловку.

Сверлим отверстия по контру.

Берем дремель с кругом по металлу. Данный диск можно вырезать самому из диска болгарки.

Пропиливаем расстояния между отверстий, соединяя их. Так как металл достаточно толстый, пропилы делаем с одной стороны, затем с другой.

Остается последний этап. Зажимаем заготовку в тиски и напильником вручную доводим шестигранное отверстие до требуемых размеров.

Вот и все. Процесс не легкий, но и не особо трудоёмкий.

Смотрите видео

Как увеличить отверстие в металле без сверла

Закрепить металлический лист или деталь можно с помощью разнообразных крепёжных элементов. Однако для них нужно сделать дырки. Сверление отверстий в металле требует от человека использования специальных инструментов. Чтобы провести работу без затруднений, нужно уметь выбирать оборудование и работать с заготовками разного размера.

Сверление отверстий в металле

Типы оборудования

Сверление начинается с подготовки инструментов для работы. Делать дырки можно с помощью шуруповёрта, дрели или специального сверлильного станка.

Чтобы сделать дырку, необходимо подобрать соответствующее оборудование. Для металлических заготовок нужно выбирать специализированную оснастку, которая подходит именно для этого материала. Связано это с тем, что оборудование для дерева, бетона или керамической плитки имеют разную заточку и форму. Оснастка для металлических изделий маркируется буквами HSS.

Рабочая часть инструмента покрывается нитрид-титановым покрытием, которое увеличивает их прочность и износоустойчивость. Для твердых сталей используется другая оснастка, которая обозначается P18. Прочность инструмента увеличивается при добавлении в его состав кобальта. Пример маркировки — Р6М5К5.

Чтобы сверлить легированную сталь, используются сверла, у которых наконечник изготовлен из твердого сплава. С их помощью можно сверлить любые металлические заготовки, однако из-за высокой цены это не рентабельно.

Когда отверстие сделано, можно подобрать сверло под резьбу. Его диаметр будет зависеть от используемой ранее оснастки. Чтобы делать дырки разного диаметра в металлических листах малой толщины, можно использовать конусные сверла.

Можно ли сверлить сверлом по бетону?

Часто возникают ситуации, когда на строительной площадке сложно найти инструмент для сверления металлических изделий, но есть оснастка для работы с бетоном. Делать отверстия большого диаметра или в толстых металлических листах сверлами по бетону нельзя. В противном случае можно сломать оснастку или повредить обрабатываемую поверхность.

Как сверлить ступенчатым сверлом?

В продаже можно встретить ступенчатые конструкции для создания отверстия в металле различных диаметров. На одной оси закрепляется несколько свёрл разного диаметра. Они предназначены для создания дырок разного размера в тонколистовом металле. При работе нельзя торопиться и сильно давить на рукоять дрели.

Можно ли сверлить победитовым сверлом?

Любой мастер отделочных работ скажет, что сверление металла оснасткой из победита недопустимо. Победитовые сверла предназначены для твердых и, одновременно с этим, хрупких материалов. К ним относится натуральный камень, кирпич, бетон. При попадании в металл, сверло будет биться о поверхность и повреждать её, однако дырки не будет.

Победитовые сверла

Чем сверлить отверстия большого диаметра?

Сверление больших отверстий в металле требует использования соответствующей оснастки. Провести работу можно несколькими способами:

- Коронка для металлических поверхностей. Представляет собой окружность требуемого диаметра с заточенными краями. По центру располагается сверло, которое пробивает металл. Далее на малых оборотах электродвигателя коронка делает отверстие выбранного диаметра. Во время проведения работ нужно использовать принудительное охлаждение острых краёв коронки и обрабатываемой поверхности.

- Многоэтапная операция. Подразумевает под собой использование нескольких свёрл по металлу разного диаметра. Начинается работа с оснастки самого малого диаметра и увеличивается по мере сверления.

- Конусообразная оснастка (ступенчатая). Предназначена для работы с тонколистовым металлом.

Строители рекомендуют использовать коронки. Однако при работе с ними требуется не повышать оборотов и следить за тем, чтобы все зубья, идущие по окружности, были целыми.

Как не затупить инструмент?

Инструмент тупится, поскольку перегреваются во время работы. Чтобы сохранить заточку, сверление следует проводить на низких оборотах. Не нужно зажимать кнопку включения инструмента до конца. При сверлении толстых заготовок нужно использовать охлаждающие жидкости или пасты.

Если охлаждающей смазки нет, вместо неё можно использовать машинное масло. Охлаждающая жидкость сохраняет инструмент от перегрева, уменьшает трение.

Сверление толстых заготовок

Не многие начинающие мастера знают, как просверлить отверстие в металле большой толщины. Глубокое сверление сложнее обычного. На производстве оно проводится с помощью токарных станков. В них заготовка закрепляется в подвижном шпинделе, который её вращает.

Если возможности использовать промышленное оборудование нет, можно просверлить глубокое отверстие с помощью дрели. Для этого нужно приобрести специальные направляющие для электроинструмента. Дополнительно требуется использовать машинное масло для охлаждения. В процессе работы нужно периодически останавливаться, чтобы вычистить стружку и дать ему остынуть.

Как сверлить дрелью?

Сверление металла дрелью предполагает соблюдение некоторых рекомендаций:

- Для изготовления отверстия понадобится электродрель, керн, молоток, машинное масло и защитные очки.

- Изначально сделать разметку.

- Надеть защитные очки.

- При малом давлении на дрель нужно выбрать положение малых оборотов и начать работу.

- Нельзя забывать поливать обрабатываемое место с оснасткой охлаждающей жидкостью.

При соблюдении технологии и использовании качественных инструментов можно делать отверстия разного диаметра и глубины. Чтобы сверлить ровные отверстия или точно выбирать глубину, можно использовать устройство, которое называется «ограничитель глубины». Оно закрепляется на электродрель и настраивается под нужную глубину.

Сверление металла дрелью

Как просверлить в металле отверстие большого диаметра

Изготовление больших отверстий — занятие кропотливое. Для подобной работы необходимо использовать специальные коронки нужного диаметра или конусные свёрла. Коронки, предназначенные для работы с металлом, похожи на аналогичные устройства для бетона или гипсокартона.

Они могут иметь специальное алмазное напыление для более чёткой, аккуратной и быстрой резки. Для работы часто используют специальные конусные свёрла (могут иметь шестигранные или цилиндрические хвостовики). Режущая кромка может снять заусенцы и стружку, что позволяет сразу получить ровное отверстие.

Как сверлить шуруповертом?

Сверлить металлические заготовки можно не только с помощью промышленного оборудования или электродрели, но и используя аккумуляторный шуруповерт. Этот электроинструмент обладает малой мощностью. Из-за этого он подойдёт для сверления дыр небольшого диаметра и глубины.

Сверление выполняется с помощью промышленного оборудования и электроинструментов. Важно правильно выбирать оснастку, и учитывать глубину, диаметр отверстия. Чтобы оснастка служила дольше, следует использовать охлаждающую жидкость. Сверлить нужно перпендикулярно, чтобы избежать порчи заготовки, инструмента.

Делаем отверстие в металле без сверла

Наносим на вату жидкость для снятия лака и обезжириваем поверхность нашей заготовки.

Наносим лак на нужный участок. Лак надо наносить густым слоем с обеих сторон. Не забывая тщательно промазывать торцы. Оставляем заготовку на 10-15 минут, чтобы лак высох.

На высохшей поверхности маркером с обеих сторон заготовки отмечаю место под отверстие. Место выбираю произвольно, сейчас нужно показать, как этим способом можно сделать отверстие. К примеру, требуется поставить обычную заводскую заклепку. Диаметр отверстия должен быть чуть меньше размера заклепки.

Затем ножом удалить лак внутри контура отверстия. Сделать это с двух сторон.

В емкость наливаю воду и добавляю 3 столовых ложки соли. Высота воды в емкости должна быть на 10 мм меньше высоты участка заготовки покрытого лаком.

Беру приспособление, сделанное из зарядного устройства машинки для стрижки волос и двух гвоздей. Гвозди будут выполнять функцию электродов – я их подключил к одному контакту. Другой контакт представляет собой просто оголенный зачищенный провод. Я использую зарядное устройство 12 В, но с такой задачей справится обычный зарядник от мобильного телефона.

Зачищенный провод должен быть плюсом, электроды – минусом. Плюсовой провод с помощью бельевой прищепки крепим к нашей заготовке. Затем опускаем в воду гвозди.

Можно в емкости сделать прорези, чтобы зафиксировать положение гвоздей. Включая зарядное устройство в розетку. После включения вода вокруг гвоздей-электродов начинает пузыриться, а очищенная метка под отверстие становится черной.

Примечание: чтобы проверить полярность проводов надо подключить зарядное устройство. Если начинает пузыриться вода вокруг гвоздей, значит это минус и вы соединили правильно. Появление пузырьков в воде вокруг заготовки говорит, что минус подключен к ней и надо перекинуть провода. Минус всегда должен быть подключен к электродам, плюс – к обрабатываемой травлением заготовке! Оставляем емкость на один час, через 30 минут после начала процесса надо сменить воду. Отключаю зарядное устройство и вытаскиваю заготовку.

В намеченном месте образовалось сквозное отверстие. Для того, чтобы сделать диаметр отверстия больше, процесс можно продолжить. Или подпилить неровные края надфилем. Вот так травлением быстрорежущей стали с помощью самых обычных предметов можно в заготовке сделать нужное отверстие.