Как припаять победит к металлу?

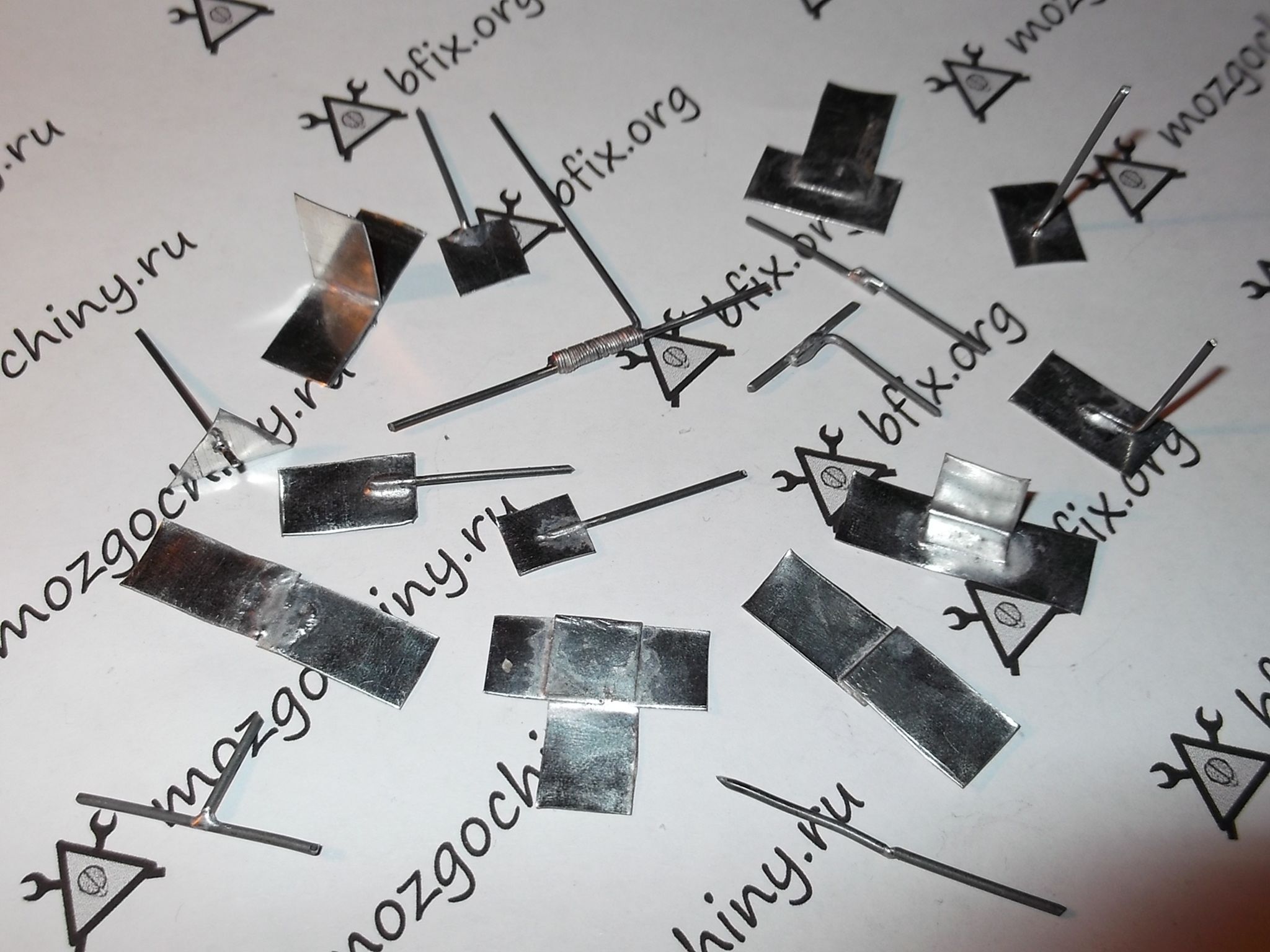

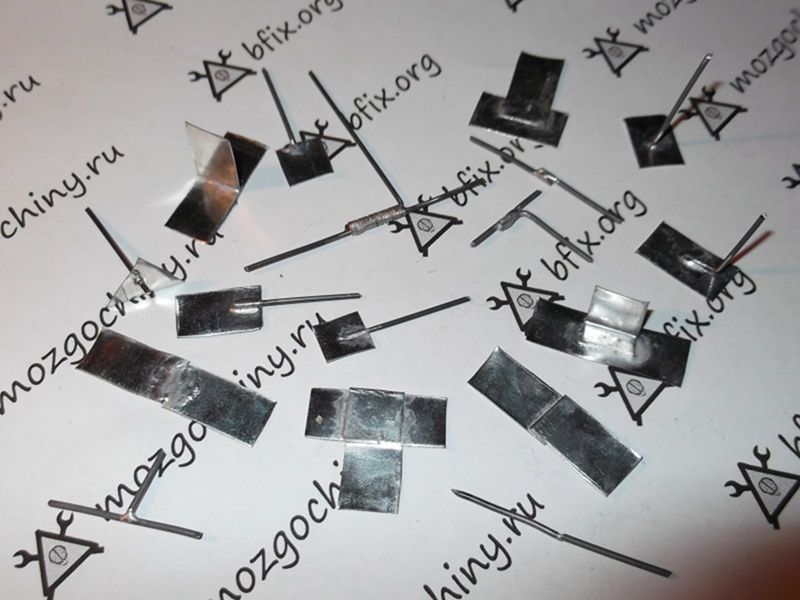

Твердосплавные напайки: как проводится напайка пластин

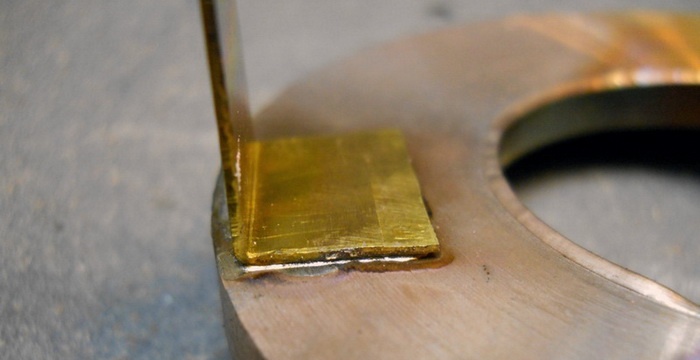

При изготовлении различных инструментов для токарного и фрезерного оборудования довольно часто в качестве режущей кромки используются твердосплавные напайки. Они позволяют существенно повысить скорость нарезки и увеличить подачу, увеличивают срок службы самого инструмента. Напайка твердосплавных пластин проводится в промышленных условиях. Следует учитывать, что этот этап производства инструментов наиболее ответственный, так как, если допустить ошибку, резец или фреза может сломаться или отскочить от основания. Рассмотрим то, какими именно особенностями обладают твердосплавные напайки и насколько они улучшают режущий инструмент.

При изготовлении различных инструментов для токарного и фрезерного оборудования довольно часто в качестве режущей кромки используются твердосплавные напайки. Они позволяют существенно повысить скорость нарезки и увеличить подачу, увеличивают срок службы самого инструмента. Напайка твердосплавных пластин проводится в промышленных условиях. Следует учитывать, что этот этап производства инструментов наиболее ответственный, так как, если допустить ошибку, резец или фреза может сломаться или отскочить от основания. Рассмотрим то, какими именно особенностями обладают твердосплавные напайки и насколько они улучшают режущий инструмент.

- Особенности применяемого припоя

- Рекомендуемые разновидности припоя

- Характеристики инструментов с твердосплавными пластинами

Особенности применяемого припоя

Пластина твердосплавная напаиваемая во время обработки принимает основную нагрузку. Именно поэтому особое внимание уделяется припою. Температура плавления используемого материала должна быть на 300 градусов Цельсия выше, чем предполагаемая температура нагрева инструмента во время механической обработки заготовки. Кроме этого, к припою предъявляются следующие критерии:

Высокая прочность и эластичность. Эти качества должны сохраняться на момент повышения температуры при обработке заготовки.

Высокая прочность и эластичность. Эти качества должны сохраняться на момент повышения температуры при обработке заготовки.- Хорошая жидкотекучесть обеспечивает надежное соединение пластины с основанием. При производстве резцов и фрез уделяется внимание тому, что сплав должен равномерно распределяться по всей площади основания.

- Повышенная теплопроводность. Для того чтобы напайка прослужила долго, она не должна нагреваться во время работы. Применяемый сплав отводит часть тепла, за счет чего увеличивается срок службы режущей кромки.

После износа твердосплавных пластин есть возможность провести их замену. За счет этого основная часть инструмента при отсутствии дефектов может использоваться повторно.

Рекомендуемые разновидности припоя

Чаще всего в качестве припоя применяют следующие сплавы:

Медно-никелевые, которые могут выдерживать рабочую температуру до 900 градусов Цельсия. Применяется при изготовлении инструмента, который рассчитан на повышенные нагрузки.

Медно-никелевые, которые могут выдерживать рабочую температуру до 900 градусов Цельсия. Применяется при изготовлении инструмента, который рассчитан на повышенные нагрузки.- Электролитическая медь тоже получила большое распространение. Нагрев режущей части инструмента в этом случае может доходить до температуры 700 градусов Цельсия.

- Латунно-никелевые составы похожи на предыдущий припой, но обходятся чуть дешевле.

- Латунь рассчитана на использование при средних нагрузках и нагреве режущей кромки до 600 градусов Цельсия.

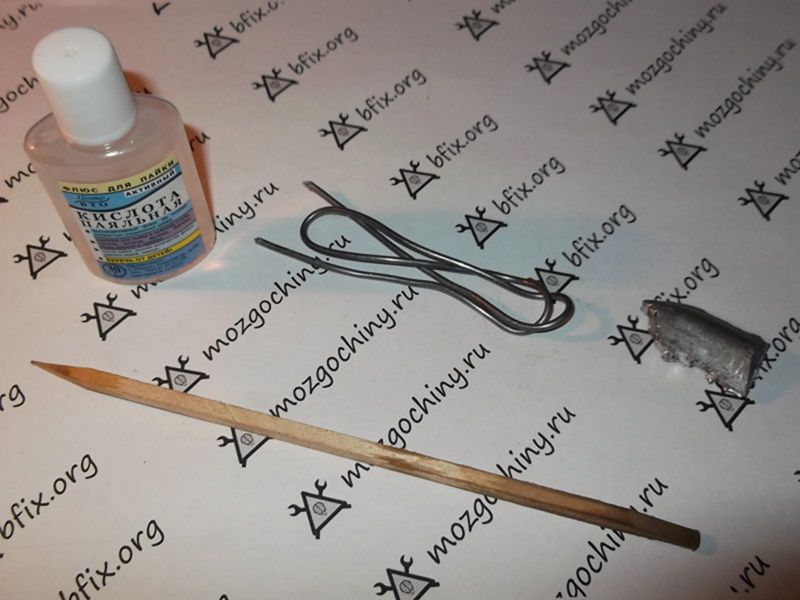

Чтобы удалить окислы и снизить вероятность окисления металлов, применяется флюс, например, бура.

Характеристики инструментов с твердосплавными пластинами

Напайка твердосплавных пластин на рабочую часть инструмента — сложный производственный процесс, который существенно повышает стоимость изделия. Однако сегодня все чаще встречается именно такой вариант исполнения резцов и фрез. Это связано со следующими эксплуатационными особенностями:

Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки.

Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки.- Появление современных станков ЧПУ позволило увеличить скорость нарезки и подачу. Высокая производительность частично связана с использованием рассматриваемого типа инструментов.

- Обеспечивается высокая точность при нарезке. Износ инструмента требует корректировки программы обработки, чего нельзя сделать с помощью обычного резца и фрезы.

- Можно достигнуть более высокого качества шероховатости поверхности. Это связано с тем, что при высокой скорости обработки твердосплавные напайки не нагреваются до большой температуры, а сам материал не прилипает к обрабатываемой поверхности.

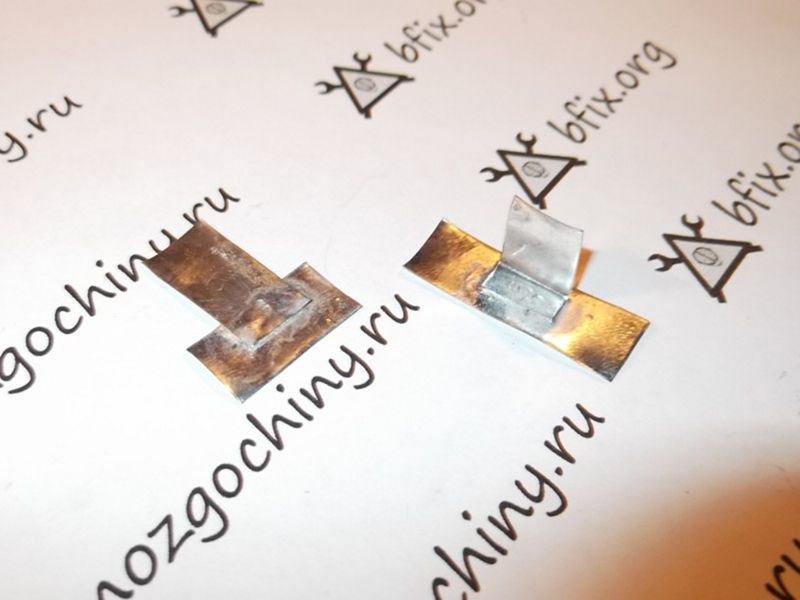

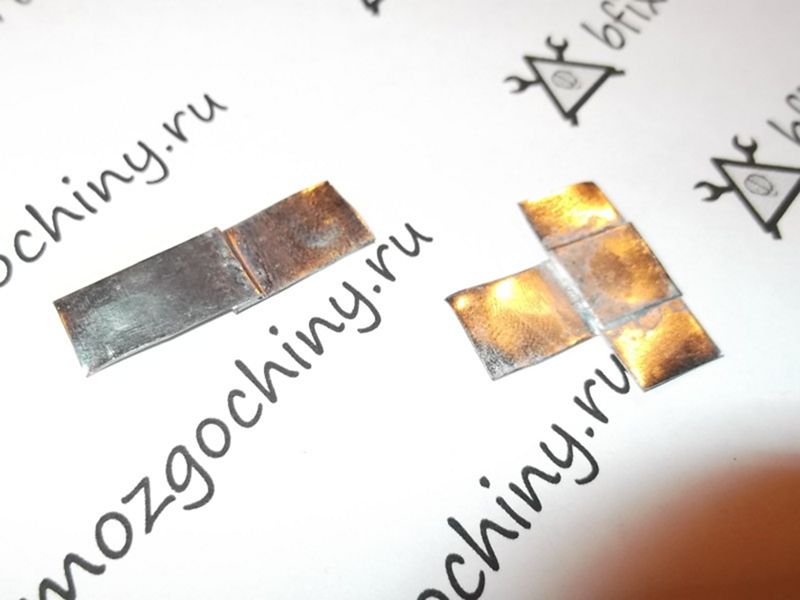

Существует несколько основных методов соединения твердосплавного наконечника с основанием:

с применением газовых, пламенных и электрических печей;

с применением газовых, пламенных и электрических печей;- при помощи тока высокой частоты;

- с применением ацетиленокислородной горелки;

- контактным способом, то есть с помощью стыковых сварочных аппаратов.

Каждый из приведенных выше методов имеет свои определенные достоинства и недостатки.

В заключение отметим, главным недостатком рассматриваемого типа резцов и фрез можно назвать отсутствие возможности заточки и ремонта в производственных условиях. Выполнить качественную пайку можно, если есть специальное оборудование и припой, сами пластины изготавливаются из труднообрабатываемого материала.

Пайка твердосплавных напаек на токарные резцы

- Авторизуйтесь для ответа в теме

#1 мутный

- Наверх

- Вставить ник

#2 папаша

- Город: Донецк

вот тут можно глянуть

- Наверх

- Вставить ник

#3 аргонавт

- Наверх

- Вставить ник

#4 ARGONIUS

- Город: Н.Новгород

- Наверх

- Вставить ник

#5 LamoBOT

- Наверх

- Вставить ник

#6 OLEG

- Наверх

- Вставить ник

#7 ARGONIUS

- Город: Н.Новгород

- Наверх

- Вставить ник

#8 Евгений Королев

обычным резаком нагревал деталь (основу) разогревал до розового-красного цвета, сыпал бурой и припой (в данном случае латунь). после этого аккуратно ложил твердосплав (то бишь сам резец). далее опять же грел резаком, сыпал бурой. в местах плохого залужевания проходил еще раз припоем. и так резцов 30-40 за смену. ни разу не отпало, не отвалилось

«-Заключайте союзы с кем угодно, развязывайте любые войны, но никогда не трогайте русских..» Отто фон Бисмарк.

- Наверх

- Вставить ник

#9 aleksey 13

Это чож за смена, я паял пацаном на практике 30 лет назад, так раз в 10 больше получалось.

при пайке токарных резцов некоторые сплавы не могу спаять

Такого в практике у меня не было, паял вк8.

- Наверх

- Вставить ник

#10 Евгений Королев

Это чож за смена, я паял пацаном на практике 30 лет назад, так раз в 10 больше получалось.

это помимо основной работы. а так у нас этим занимался абсолютно другой человек. вот у него и научился. а когда он ушел в отпуск, то пришлось подменять его. и узлы собирать надо, и паять резцы токарям. вот и разрывался. а смена обычная-8 часов)

«-Заключайте союзы с кем угодно, развязывайте любые войны, но никогда не трогайте русских..» Отто фон Бисмарк.

- Наверх

- Вставить ник

#11 metromaxi

обычным резаком нагревал деталь (основу) разогревал до розового-красного цвета, сыпал бурой и припой (в данном случае латунь). после этого аккуратно ложил твердосплав (то бишь сам резец). далее опять же грел резаком, сыпал бурой. в местах плохого залужевания проходил еще раз припоем. и так резцов 30-40 за смену. ни разу не отпало, не отвалилось

А интересно высокие технологии как припаивают? Наверняка не греют всю деталь, а местно разогревают? Подскажите кто знает.

- Наверх

- Вставить ник

#12 Миротворец

- Город: г. Иркутск. Александр, можно на ты

Наверняка не греют всю деталь, а местно разогревают? Подскажите кто знает.

- Наверх

- Вставить ник

#13 maxtel

А есть , кто занимается на заказ такой работой ? нужны специфичные изделия — болт м 8 *1,5 — на 85 мм — обрезаем шляпку , и впаиваем победит. , правда партия опытная маленькая .. 100 штук всего .

- Наверх

- Вставить ник

#14 Kurt1

болт м 8 *1,5 — на 85 мм — обрезаем шляпку

- Наверх

- Вставить ник

#15 ARGONIUS

- Город: Н.Новгород

- Наверх

- Вставить ник

#16 Миротворец

- Город: г. Иркутск. Александр, можно на ты

ARGONIUS,Если не оплавилась, то ничего страшного.

- Наверх

- Вставить ник

#17 Режиссер

Парни, всех с Рождеством, и с прошедшим Новым Годом. Решил написать сюда свой опыт. Понадобилось мне сверло, что бы сверлить закалённый шпиндель. Ну понятное дело бур от перфоратора, купил, заточил как сверло. Но железяка твёрдая, и после прохода 200мм, напайка откололась. Магазины закрыты. Первую напайку приварил ТИГ сваркой, прутком по нержавейке, немного просверлил, откололась. Следующую припаял ТИГ сваркой, используя латунный пруток (и этой напайкой всё сделал), при этом (на всякий случай) посыпал таблеткой для напайки резцов (есть такие не знаю как правильно). Так вот мне интересно, это из-за таблетки припаялось, или без неё тоже припаялось бы? Дело в том, что перед этим пробовал без таблетки, пруток просто сгорал будто цинк горит, мне кажется я просто перегревал латунь, и она вспыхивала зелёным огнём. Нужна бура или нет при такой пайке, или аргон и есть флюс? Просто хочется понять, что бы повторить. За раннее благодарю.

- Наверх

- Вставить ник

#18 Schlosser

Автономная ремонтная установка.

- Город: Мариуполь

Сообщение отредактировал Schlosser: 07 Январь 2019 23:31

- Наверх

- Вставить ник

#19 Режиссер

С бурой или без?

- Наверх

- Вставить ник

#20 Schlosser

Автономная ремонтная установка.

- Город: Мариуполь

Сообщение отредактировал Schlosser: 07 Январь 2019 23:35

Сайт про изобретения своими руками

МозгоЧины

Сайт про изобретения своими руками

Как правильно паять металл

Как правильно паять металл

Многие могут спаивать провода и радиодетали, но не каждый паял металл. В этой статье я максимально коротко и с примерами изложу принцип пайки металла.

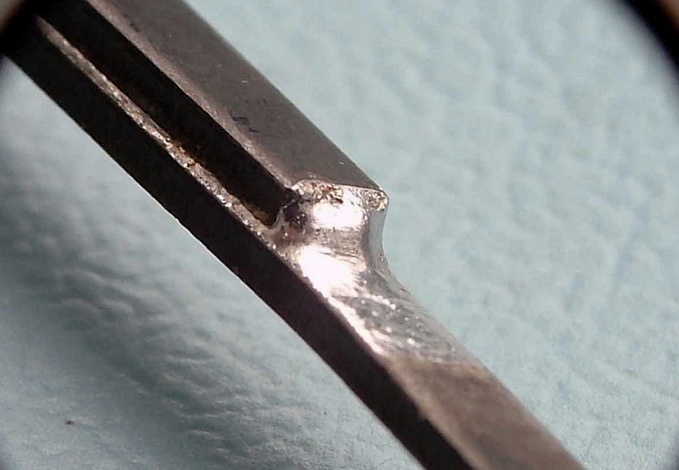

Введение

Начнём с общих представлений о пайке. Пайка это физико — химический процесс получения соединения в результате взаимодействия припоя и спаиваемого металла. Она имеет сходство со сваркой плавлением, но всё же между ними имеются различия. При сварке в месте шва свариваемые детали плавятся, а при пайке паяемый материал не плавится. Так же в отличие от сварки пайка осуществляется при температурах ниже плавления спаиваемого металла. Формирование шва при пайке происходит путём заполнения припоем зазора между соединяемыми деталями, т.е. процесс происходит за счёт смачивания и капиллярного эффекта.

Встаёт вопрос, зачем же пользоваться пайкой, если сварка лучше скрепляет детали. На это есть свои плюсы:

- Пайка более доступна, чем сварка.

- При пайке соединения получается разъёмными.

- Сварке не поддаются маленькие детали.

Пайка — достаточно прочное соединение, если соблюдать технологию.

Оборудование

Для спаивания металла необходимо следующее основное оборудование:

♦ Паяльник. Мощность зависит от размера спаиваемых деталей. Для пайки небольших деталей (жесть, проволока, болтики) сойдёт паяльник ватт на 60, для более крупных — 100 ватт и выше. Я использую 2 паяльника — на 65 и 100 w, для домашних условий это вполне достаточно.

На том, как залудить паяльник я подробно останавливаться не буду, в интернете есть отдельные статьи про это. Скажу лишь основное:

— При первом включении паяльника ему нужно дать обгореть — выставить включённым его на улицу и подождать когда перестанет вонять и дымиться.

— Далее необходимо напильником зачистить жало до блеска, опустить кончик жала в канифоль, потом расплавить им олово.

— Олово должно равномерно покрыть жало. При нагреве жало будет выгорать, его нужно будет затачивать и заново лудить.

♦ Паяльная кислота и припой. Деревянная палочка используется для нанесения кислоты.

♦ Вспомогательные приспособления. К ним относятся напильник и наждак, необходимые для зачистки паяльника и деталей.

Так же паяльнику нужна подставка. Самое простое что можно использовать в качестве подставки — любой металлический предмет, с которого паяльник не будет скатываться.

Для удержания спаиваемых деталей используются различные инструменты, например тиски и плоскогубцы. Так же детали можно закрепить гвоздиками на доске.

Основы пайки

Давайте теперь разберемся, какие металлы легко поддаются пайке:

- Серебро

- Медь

- Латунь

- Цинк

- Никель

- Железо

- Нержавеющая сталь

Остальные металлы паяют при помощи специальных флюсов и другой технологии. В данной статье эта тема затрагиваться не будет.

С металлами разобрались, теперь приступаем к изучению процесса пайки:

- Зачищаем то место, где будет располагаться шов. Для этого я использую мини шлиф машинку.

- Обезжириваем место спайки, используя ацетон, бензин и т.д.

- Наносим на шов деревянной палочкой паяльную кислоту. Делаем это как можно ровнее, т.к. в дальнейшем ровно по этому место растечётся припой.

- С заранее залуженного паяльника удаляем окислы (если они имеются) и прикасаемся им к палочке припоя. Припой должен лечь на жало ровной каплей. Если этого не происходит, значит паяльник плохо залужен.

- Прикасаемся жалом к месту спайки. Нельзя ожидать, что при первом же прикосновении паяльника произойдет спайка. Для этого необходимо прогревать спаиваемые поверхности до температуры плавления припоя. Тепло от паяльника передается на спаиваемое место не сразу. Жесть, проволоки и другие тонкие части прогреваются довольно быстро, но не моментально. На прогрев толстых материалов нужно сравнительно много времени.

- Для спайки тонких частей надо довольно медленно вести паяльником, передвигая его дальше, когда припой растечется и зальет шов. При спайке толстых предметов приходится относительно долго держать паяльник на одном месте и ждать, пока прогреются спаиваемые поверхности и припой растечется по шву.

- Проведя паяльником на некоторое расстояние, двигают его немного назад, затем снова вперед и опять назад, до тех пор, пока припой не разольется ровной и чистой дорожкой. По мере израсходования припоя, его набирают с палочки. Набирать много припоя не следует, особенно, если спаиваемые поверхности ровно и плотно соединены; избыток припоя приведет к образованию натеков.

- По окончании пайки необходимо смыть остатки кислоты водой. Если кислота плохо смывается, используйте мыло. Не смытая кислота приведёт к окислению металла.

Лучше всего обучаться пайке на белой жести. Её не нужно зачищать, но необходимо обезжиривать. При наличии жира кислота не смачивает поверхность жести. Ниже рассмотрены примеры спаивания проволок и жести. Для обучения можно повторить всё это.

Спаивание жести / листового металла

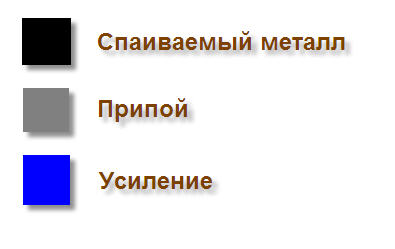

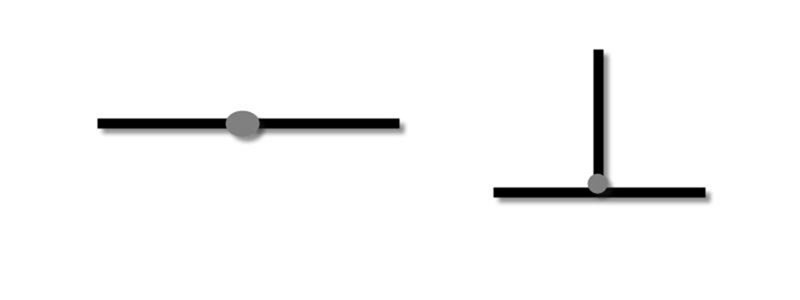

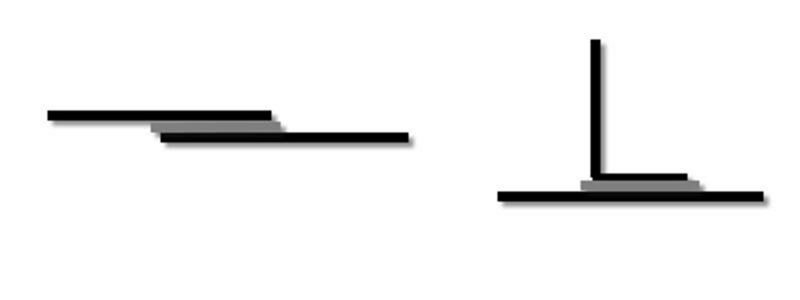

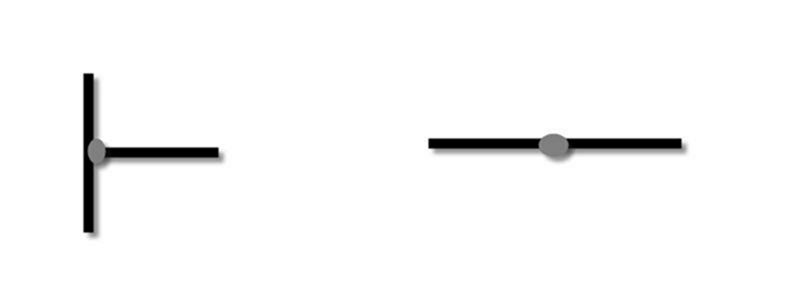

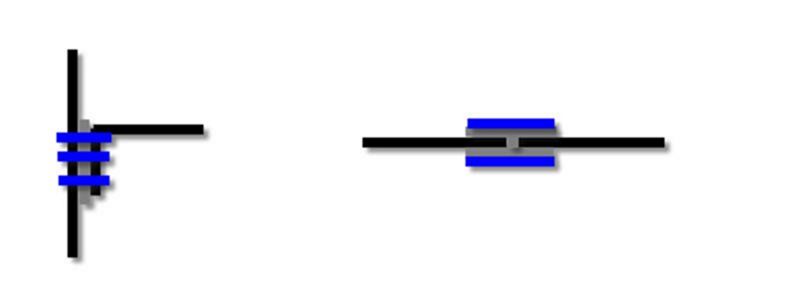

Далее в добавок к фотографиям будут идти схематические изображения. Вот условные обозначения:

Соединение «Впритык»

Соединение «Внахлёст»

Соединение «В замок»

Качество: Очень прочно

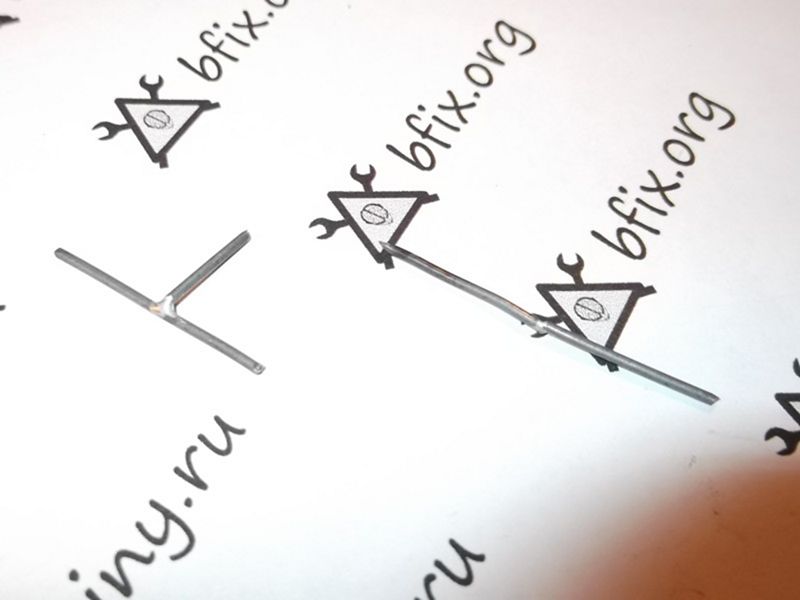

Спаивание проволоки

Соединение «Впритык»

Соединение «Внахлёст»

Соединение «С усилением»

Качество: Очень прочно

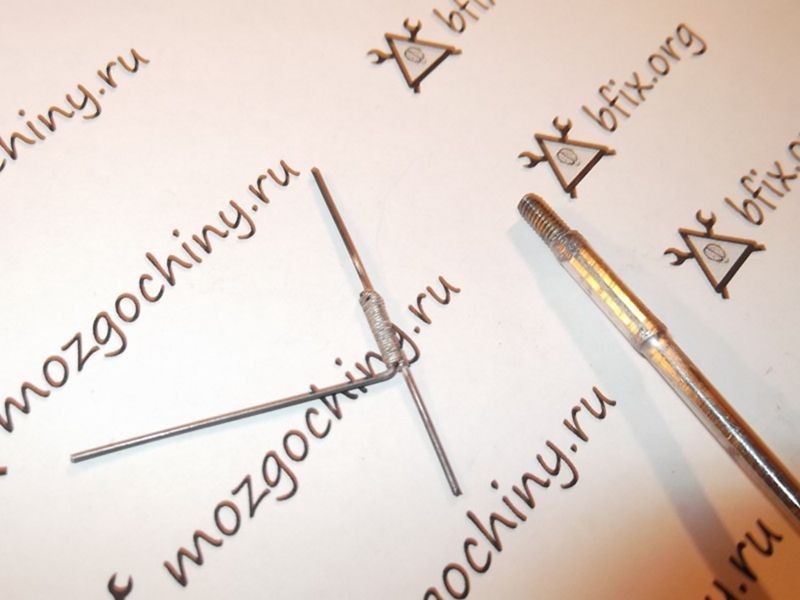

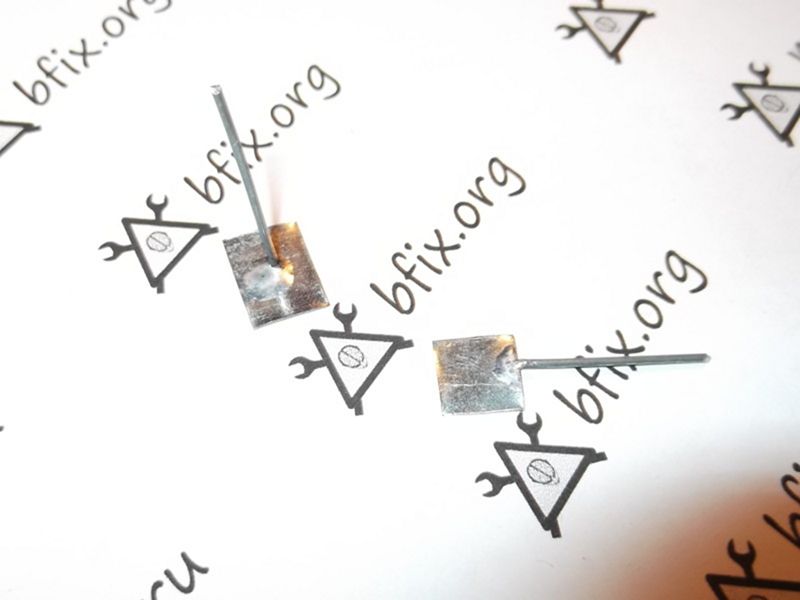

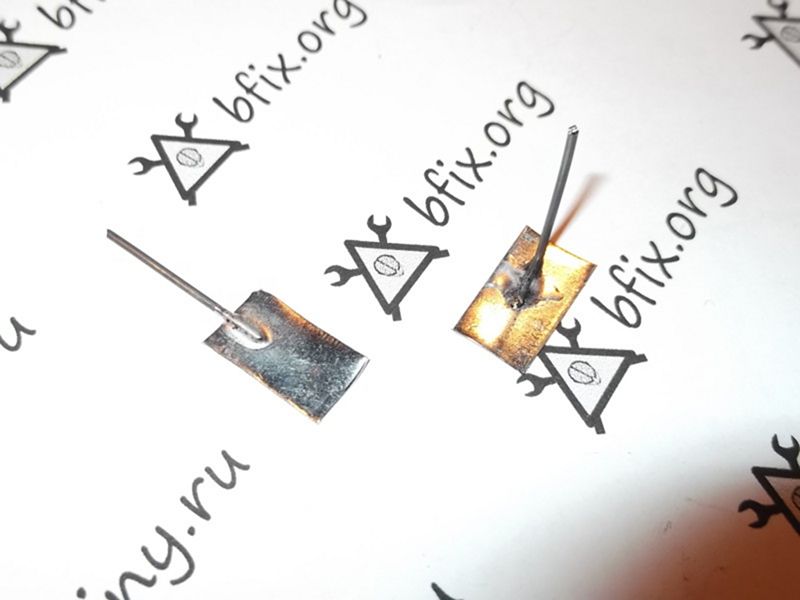

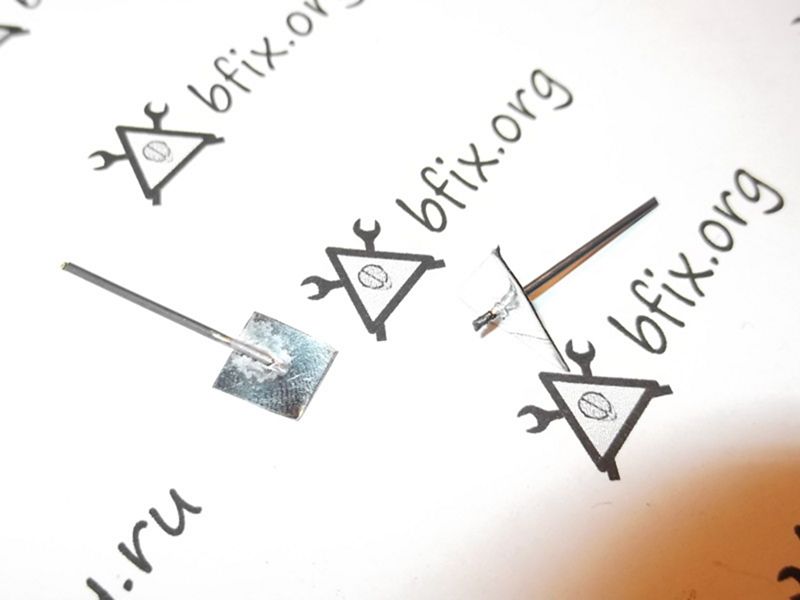

Для усиления на левом соединении используется намотанная виток к витку медная проволока, на правом — стержень и резьба обёрнуты полоской жести:

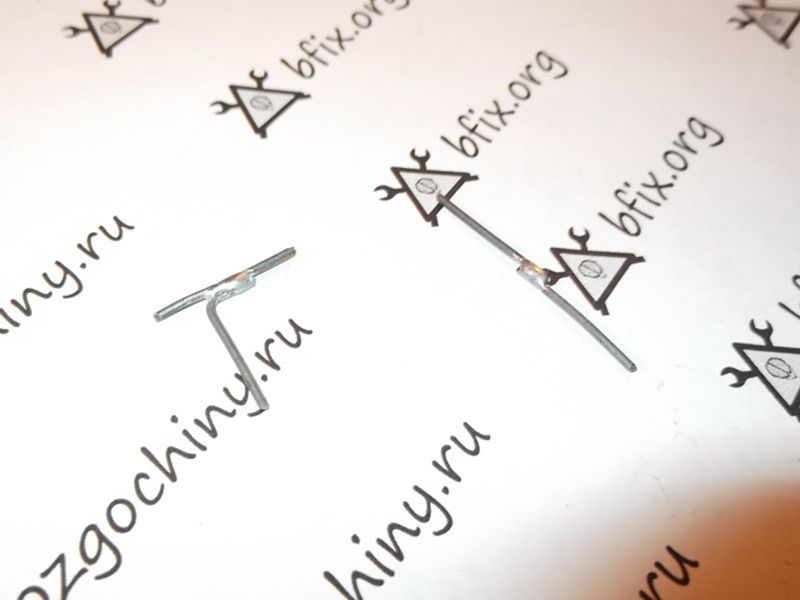

Спаивание проволоки и листового металла

Соединение «Впритык»

Соединение «Внахлёст»

Соединение «Насквозь»

Качество: Очень прочно

Заключение

Пайка — несомненно нужная вещь, использование которой решает многие проблемы с соединением деталей. Напоследок в качестве примера представлю несколько работ, в которых она использовалась:

Как паять стальные детали

Нередко возникает надобность скрепить стальные детали без сверлений, и без сварки. Выручит пайка стали. Но как это сделать правильно, ведь здесь имеются особенные нюансы. Несколько рекомендаций от специалистов.

Какая сталь паяется хорошо

Отдельные марки стали хорошо поддаются пайке, другие паяются с большим трудом, ни с каким припоем соединяться не желают, ни под каким флюсом. Как правило, мягкие стали «для гвоздей» легко паяются. На бытовом уровне это можно объяснить и тем, что материал усеян микроскопическими кратерами и неровностями. Но также имеются электротехнические марки, особо твердые и упругие, и применяемые для валов, точной механики. Здесь уже как повезет…

Вопрос в том, что определить марку на глазок домашнему мастеру невозможно. Узнать насколько хорошо паяется данная деталь из стали, или близкого к ней сплава, можно только экспериментальным путем.

Как выполняется соединение оловом – порядок действий

Все зависит от того, насколько удачно можно залудить данную деталь, насколько прочным окажется контакт оловянного припоя со сталью. Чтобы контакт оказался удовлетворительными, если это возможно вообще, нужно выполнить следующее:

- зачистку стали, химическую зачистка под припоем;

Зачистка стали выполняется сперва механически, — наждачной бумагой, убираются слои ржавчины и загрязнений. Затем в качестве флюса применяется состав, который хорошо реагирует с окислами железа.

Наиболее безобидной в применении, но эффективной в данном случае, оказывается ортофосфорная кислота, которую легко приобрести в автомагазине, как «очистку ржавчины».

Требуемая мощность разогревающих устройств полностью зависит от массы деталей.

Процесс пайки двух стальных деталей

Если нужно спаять два больших гвоздя, то мощности одного паяльника 100 Вт будет маловато. Для разогрева зажатого в тисках большого гвоздя, или подобной по массе детали из стали, нужно воспользоваться строительным феном. Или газовой горелкой.

Также понадобится вата на палочке, для подачи флюса в зону разогрева, и паяльник от 50 Вт.

- Зачищенная наждачкой сталь разогревается горелкой.

Как правило, у стальных деталей, которые поддаются пайке, возникает весьма прочная связь с оловом, т.е. происходи покрытие металла, — залуживание.

Это же повторяется с другой деталью. Затем разогреваются две детали, находящиеся вместе, и в зону контакта подается дополнительный припой паяльником.

Насколько прочна пайка стали, можно ли сделать прочнее

Прочность такого соединение будет обуславливаться многими факторами:

- прочностью связи припоя с металлом,

Но в любом случае прочность пайки оловом не идет ни в какое сравнение с тем, что привыкли понимать под прочностью характерной для стали или «сварка металла».

Упрочить можно применив другой припой, — специальные прочные составы и более тугоплавкие с включением серебра, цинка, меди и др.

Другое направление увеличения прочности – покрытие припоем не только плоскости, но и боковин детали, — охват детали припоем. Тогда сопротивление на отрыв при разнонаправленных нагрузках будет больше.

Особопрочная пайка, особые припои

Чтобы применить составы дающие прочное соединение со сталью, с собственной температурой плавления порядка 800 — 900 град, нужно использовать графитовый тигель.

Работу должны вести только специалисты по плавке металлов. Необходимо знать основы плавления металлов, порядок обращение с расплавами и технику безопасности. В общем, пайка стали сверхпрочными припоями выполняется на специализированных предприятиях.

Возможный состав припоя:

- 55% цинка, 45% меди, немного кремния для увеличения текучести.

Состав расплавляется под слоем угля в графитовом тигеле.

Стальные детали, подлежащие пайке, разогреваются газовой горелкой.

В качестве флюса используется ортофосфорная кислота.

Расплав подается на детали. Как правило, залуживание и пайка производятся за один разогрев и деталей и припоя.

Но подобная пайка стали по сложности превосходит простую сварку….

Но в быту, где нужно «залатать», «прикрепить», «состыковать» две стальные детали, нужно пользоваться припоями с низкой температурой плавления, типа свинцово-оловянных.

Пайка железа с помощью оловянного припоя

Процесс пайки – это химическое соединение двух металлов с помощью припоя. Причем кристаллическая структура металла не изменяется. То есть, соединяемые части остаются при своих технических характеристиках.

Само соединение получается достаточно надежным, но многое будет зависеть от вида припоя и технологии пайки. К тому же необходимо отметить, что не все металлы могут быть соединены этим процессом. Основные же металлы, особенно стальные (железо), между собой могут быть спаяны.

Три технологии

Существует три технологии пайки железа оловом:

- паяльником. Для этого придется использовать мягкие припои с большим содержанием свинца;

- паяльной лампой. Здесь потребуются твердые припои с большим содержанием олова;

- электрическая пайка железа.

Первый способ применяют в том случае, если железо не будет в процессе эксплуатации подвергаться большим нагрузкам. Второй – это лужение железа оловом, когда оловянный припой наносится на поверхность металлического изделия и растирается по всей его плоскости тонким слоем.

В этой технологии обязательно применяется флюс для пайки. Третий вариант используется в производственных масштабах, для чего применяется специальное оборудование.

Пайка листов жести

Пайка жести (тонкого листового железа) является часто встречаемым процессом в изготовлении металлической тары. Но нередко и в домашних условиях приходится скреплять листы железа между собой, собирая герметичные конструкции. Поэтому перед тем как припаять один лист к другому, необходимо подготовить все нужное.

Пайка жести (тонкого листового железа) является часто встречаемым процессом в изготовлении металлической тары. Но нередко и в домашних условиях приходится скреплять листы железа между собой, собирая герметичные конструкции. Поэтому перед тем как припаять один лист к другому, необходимо подготовить все нужное.

Для процесса пайки железа с помощью олова понадобится припой с небольшой концентрацией олова, к примеру, ПОС-40, флюс, паяльник и шило.

Флюс в процессе пайки железа выполняет функции растворителя и окислителя одновременно. То есть, сразу происходит смачивание металла и защита от окислительных процессов. В качестве флюсов используют канифоль и соляную кислоту или хлористый цинк и борную кислоту.

Что касается паяльника, то для проведения качественной пайки оловом лучше выбрать электрический инструмент мощностью более 40 Вт. Старый паяльный инструмент, который нагревается от пламени огня, сегодня практически не используют даже в домашних условиях.

Последовательность действий

Вот основные этапы данного процесса:

- зачистка соединяемых листов;

- нанесение флюса;

- разогрев паяльника и лужение;

- пайка оловом;

- очистка стыка бензином.

Очистку проводят механическим способом наждачной бумагой. Если загрязнения большие, то придется провести обработку растворителем. Если не удается очистить и таким методом, тогда проводят травление серной кислотой.

Очистку проводят механическим способом наждачной бумагой. Если загрязнения большие, то придется провести обработку растворителем. Если не удается очистить и таким методом, тогда проводят травление серной кислотой.

Два куска листового железа подносят друг к другу на расстояние 0,3 мм. Их края обрабатывают пастообразным флюсом при помощи кисточки. Жало паяльника очищается наждачкой, и сам инструмент включается в электрическую сеть через розетку. Чтобы проверить, хорошо ли он нагрелся, надо помести его жало в нашатырную смесь, которая должна закипеть.

Теперь проводится этап лужения железа. То есть, с помощью припоя из олова или его сплава обрабатываются края двух листов жести, чтобы покрыть их оловянным слоем, который будет выполнять защитные функции от коррозии металла.

Все готово, остается только запаять два конца листов. Жало паяльника подносится к месту стыка вместе с припоем из олова, и они оба продвигаются плавно по границе соединения.

При этом жало необходимо прижимать не острым концом, а плоской гранью, за счет чего будет прогреваться одновременно и соединяемые детали, что скажется на высоком качестве проведенной пайки железа.

Особенности работы с оцинкованными изделиями

Пайка оцинковки оловом по чисто технологическому процессу от предыдущей ничем не отличается. Но есть в технологии свои тонкие нюансы, которые сказываются на качестве конечного результата.

Пайка оцинковки оловом по чисто технологическому процессу от предыдущей ничем не отличается. Но есть в технологии свои тонкие нюансы, которые сказываются на качестве конечного результата.

Нельзя паять оцинковку припоями, в состав которых входит большое количество сурьмы. Это вещество при контакте с цинковым покрытием создает непрочный шов.

В качестве флюса лучше использовать борную кислоту и хлористый цинк. Если сами изделия уже были залужены оловом в процессе производства, тогда в качестве флюса можно применять канифоль.

Когда производится соединение оцинкованного железа (листового) и проволоки, то последнюю надо согнуть под прямым углом, чтобы увеличить площадь контакта двух изделий.

В остальном процесс проводится точно также. Кстати, неважно, проволока была изготовлена из оцинковки или обычной стали.

Есть еще несколько важных позиций, которые надо учитывать в процессе пайки оцинкованных изделий. Если для пайки железа используются припойные стержни на основе олова и свинца, то для них лучше добавлять флюс на основе хлористого цинка и хлористого аммония. Соотношение 5:1 соответственно.

Припой на основе олова и кадмия требует едкого натра в качестве флюсовой добавки.

Если между собой соединяются оцинкованные изделия из железа, в состав защитного слоя которых входит более 2% алюминия, то применяется припой на основе олова и цинка. А в качестве флюса используют соляную кислоту и вазелин (стеарин).

В независимости от того, какие детали или узлы соединяются пайкой, необходимо после окончания процесса и остывания шва промыть место стыка водой, чтобы удалить остатки флюса.

Техника безопасности

Пайка железа оловом – процесс небезопасный. Поэтому надо строго соблюдать меры предосторожности. На руки надеваются защитные перчатки, под паяльник обязательно устанавливается подставка, чтобы разогретое жало не касалось стола и подручных материалов. И сама процедура должна проводиться аккуратно.

При кажущейся простоте паячной операции, на самом деле это серьезная процедура. И относиться к ней надо с большим вниманием. Что-то упустили, неправильно даже приложили, и можно считать, что качество стыка резко упало. Поэтому важно к каждому этапу подходить ответственно, особенно это касается очистки двух стыкуемых изделий из железа.

Высокая прочность и эластичность. Эти качества должны сохраняться на момент повышения температуры при обработке заготовки.

Высокая прочность и эластичность. Эти качества должны сохраняться на момент повышения температуры при обработке заготовки. Медно-никелевые, которые могут выдерживать рабочую температуру до 900 градусов Цельсия. Применяется при изготовлении инструмента, который рассчитан на повышенные нагрузки.

Медно-никелевые, которые могут выдерживать рабочую температуру до 900 градусов Цельсия. Применяется при изготовлении инструмента, который рассчитан на повышенные нагрузки. Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки.

Нет необходимости часто затачивать режущую кромку, а ведь именно ее износ может стать причиной ухудшения качества обработки. с применением газовых, пламенных и электрических печей;

с применением газовых, пламенных и электрических печей;