Как из сверла сделать фрезу по металлу?

Как сделать из сверла фрезу

- 1

- 2

- 3

- 4

- 5

В этой статье мы расскажем о том, как сделать фрезу из спирального сверла, а также рассмотрим строение этих режущих инструментов.

Заточить фрезу этим способом совсем не сложно, но полученное вами изделие не будет обладать очень хорошими качествами и высокими способностями. Бесспорно, спиральная фреза из твердого сплава намного превосходит самодельный аналог. Но по цене сверло, конечно почти в сто раз дешевле, чем фреза-восьмерка. Так что, если вас устроит не слишком высокое качество ваших изделий, специалисты уже придумали как переточить сверло просто и быстро.

Во-первых, мы должны понимать, что мы будем делать и что в итоге мы можем получить. Поэтому изучим сечение сверла в срезе. Режущая часть сверла – это стержень в форме цилиндра с двумя спиральными желобками. По ним в процессе сверления отверстий из обрабатываемого отверстия падает стружка. В каждой канавке на выступе присутствует режущая кромка. Режущая часть сверла состоит из передней и задней поверхностей, двух режущих кромок, заточенным по двум поверхностям в форме конуса, с перемычкой под углом 55 градусов между ними. При эксплуатации все режущие инструменты, также и сверла, ведут себя в зависимости от материала, из которого они изготовлены, термической обработки и от того, под какими углами заточены режущие кромки.

В промышленности широко применяются спиральные сверла. Эти сверла имеют диаметр от одной десятой до восьмидесяти миллиметров. Основные части сверла – это рабочая часть, хвостовик конусный или цилиндрический (с его помощью сверло закрепляется в шпинделе или в патроне) и лапки, которая играет роль упора для извлечения сверла из шпинделя.

Свёрла имеют разный угол захода спирали. Чем меньше закручена спираль сверла, тем качественнее получится фреза. Да и производить заточку такого сверла гораздо проще. Плюс такие фрезы вибрируют гораздо меньше.

При рассмотрении сечения фрезы, можно заметить, что самый большой диаметр имеется только в одной точке, через которую проходит режущая кромка. В любой другой точке сечения её диаметр меньше первоначального.

Потоки воздуха, проходящие через затыловочные канавки, препятствуют нагреванию фрезы. Рассматривая обрабатываемое отверстие в форме цилиндра, в котором проходит фрезерование, мы замечаем движение воздуха, которое хорошо охлаждает режущий инструмент. Режущая кромка фрезы касается обрабатываемой поверхности только в одной точке, процессу ничего не мешает. Воздушные потоки также помогают удалять срезаемую стружку.

В начале работы нам понадобится маркер для разметки. Так как мы будем обрабатывать две одинаковые спирали, мы одну из этих спиралей закрасим маркером, чтобы не промахнуться при заточке.

Возьмём сверло и обтачиваем его вдоль по витку спирали, проходя один раз. Мы срезаем часть металла до получения в итоге необходимого нам профиля. Небольшими ленточками мы стачиваем, производя затылование. Эту операцию необходимо провести в обязательном порядке как на одной спирали, так и на второй. Фреза со слишком пологой затыловочной частью не будет показывать хорошие режущие свойства.

Работу будем осуществлять на бытовом станке, который отлично подойдет для превращения нашего сверла в фрезу. В процессе заточки сверла, нам нужно будет держать его под некоторым углом. На этом станке мы сможем это сделать очень легко, в отличие от других станков, в которых щека расположена далеко от круга. На них разместить сверло под нужным углом к диску не получится.

Подробно рассмотрим нарезание спиральных канавок сверла для затыловки. Когда мы устанавливаем сверло для обработки, мы кладем его его на ребро таким образом, чтобы наша будущая фреза прикасалась двумя точками. Тогда мы сможем наблюдать за тем, в какой точке нарезаемой спирали происходит касание камня. При изменении угла на более острый, точка касания будет смещаться к режущей поверхности. Мы не должны без дополнительных проходов доходить до неё. Необходимо расположить сверло под как можно более острым углом. При горизонтальном размещении будет прозводиться затыловка задней части.

Процесс затачивания происходит по следующей схеме. Прижав наше сверло пальцем, мы перемещаем его несколько раз вперёд-назад. Так как кромка при затачивании становится очень острой, можно повредить пальцы. Поэтому заранее подготовьтесь. Защитить руку от ран вы сможете, предварительно намотав на палец, которым вы будете придерживать сверло, несколько слоев пластыря, изоленты. Также как вариант защиты подойдет напёрсток или что-нибудь похожее.

В самом начале, мы покрасили маркером одну из канавок, оставив вторую белой, неокрашенной. Зачем мы это сделали? Для того чтобы равномерно и качественно обточить спирали. Мы будем затачивать сначала неокрашенную канавку. Затем мы обработаем также, под тем же наклоном желобок, отмеченный чёрным маркером. Со обеих граней металл будет снят более точно. После этого мы изменяем угол заточки, и снова будем затачивать белую канавку, а за ней чёрную, не меняя угол.

Вращая сверло при заточке его под фрезу, никогда не стремитесь к тому, чтобы обточить режущую поверхность от начала до конца. Всю режущую кромку заточить как положено не получится. Вся рабочая поверхность для работы вам не понадобится. При заточке такое сверло станет менее прочным, а полученная вами фреза недостаточно твердой. Во время работы фреза начинает болтаться и свистеть. Разболтанная фреза при обработке хватает материал. Поверхности получатся неровными, местами материал будет вырван.

То есть полученная фреза может произвести фрезерование с погрешностью 0,5-1 мм, и изделие будет неидеальным или вообще – бракованным. Поэтому не стремитесь обрабатывать сверло максимально по всей длине. При заточке всё равно придется отрезать 2-2,5 см длины сверла. Но так и должно быть. Полезный совет: приготовьте емкость с водой для охлаждения сверла, так оно будет очень сильно нагреваться.

Итак, устанавливаем упор под небольшим углом. Это позволит нам менять угол заточки в большом диапазоне – от 0 и более. Заточку начинаем от белой грани. Процесс начинается примерно в центре видимой грани сверла. На упоре карандашом или маркером проводим черту, с которой совмещаем начальную линию заточенной спирали сверла. Вращая сверло, затачиваем его от начала до конца при помощи круга под углом заточки спирали. Изменяем угол наклона сверла по направлению вниз или в сторону от упора и затачиваем ещё раз все выступающие грани.

Затем точим рабочую кромку, не сильно прижимая её к упору. Материал сверла при этом почти не снимается. Если обтачивается именно режущая кромка, то при обтачивании мы это сразу определим по появлению стружки не за или под фрезой, а на передней поверхности. Сверло будет хорошо заточено не по всей длине, а только в его средней части. С помощью маркера отмечаем линию, от которой произведена равномерная заточка и не идеально обработанный конец сверла отрезаем «болгаркой».

После обрезки надо заточить конец полученной новой фрезы. На упоре крепим небольшой кусок деревянной доски или фанеры, обрезанный под углом. По нему выравниваем угол расположения фрезы при заточке двух острых кончиков. Прижимаем фрезу сначала одной стороной, а потом другой к дереву, затачивая оба уса.

Самодельный нож из ненужной фрезы

Вопрос о том, как может быть изготовлена фреза по дереву своими руками, волнует не только домашних мастеров, которые самостоятельно занимаются плотницкими работами и моделированием, но и профессиональных отделочников. И главное тут не только в желании сэкономить, а в том, что серийные инструменты для обработки дерева, которые сегодня несложно приобрести в специализированных магазинах или на строительных рынках, часто не имеют требуемую конфигурацию рабочей части. Именно поэтому специалистам и домашним мастерам, применяющим такой инструмент, приходиться дорабатывать его серийные модели или изготавливать его с нуля, используя для этого стальные заготовки цилиндрической формы.

Самодельные фрезы по дереву

Технология изготовления и рекомендации

Самодельная фреза имеет ограничения по материалам, которые могут быть обработаны с ее помощью. Изготовление фрез для собственных нужд, как правило, связано с работой со сталью мягких сортов. Именно поэтому такой самодельный инструмент способен достаточно эффективно резать дерево, но при обработке более твердых материалов быстро затупляется.

Для того чтобы изготовить свой фрезерный инструмент, мастера используют обрезки стальных прутков или арматуры. Если в качестве заготовки применяться арматура, то ее ребристую поверхность выравнивают при помощи токарного станка.

Схема самодельной фрезы

Технология изготовления самодельной фрезы по дереву из такой заготовки заключается в следующем:

- На той части цилиндрической заготовки, где будет формироваться режущая часть самодельного инструмента, срезается половина диаметра.

- Между частями заготовки с разными диаметрами формируется плавный переход.

- С обработанного участка заготовки снимается еще четверть диаметра, с необработанной частью прутка такой участок заготовки также соединяют плавным переходом.

- Обработанной части заготовки придается прямоугольная форма, для чего срезается ее нижняя часть. Толщина той части заготовки, на которой будет сформирована рабочая часть инструмента для обработки дерева, должна составлять 2–5 мм.

Для подрезки стержня можно приспособить болгарку и дрель, а формирование рабочей части выполнить на заточном станке

Самодельная фреза может быть использована для обработки дерева, при этом ее внутренний угол должен совпадать с центром вращения.

Чтобы фреза по дереву, изготовленная своими руками, могла быть использована для выполнения эффективной обработки, при ее изготовлении надо придерживаться следующих рекомендаций.

- Режущую кромку нужно затачивать под углом 7–10°. Если сделать ее более острой, то она будет слабо держать заточку и обладать низкими режущими свойствами.

- Для придания режущей части инструмента требуемой конфигурации используются надфили с алмазным напылением или угловые шлифовальные машинки с дисками, специально предназначенными для выполнения работ по металлу.

- Если самодельная фреза по дереву должна отличаться сложной конфигурацией, то допускается выполнять ее загиб или расплющивание.

Доводка режущей кромки производится алмазным диском, затем поверхность доводится шлифбумагой

При небольшой толщине режущей части фрезерный инструмент, сделанный своими руками, имеет достаточно невысокий рабочий ресурс. Чтобы несколько увеличить срок эксплуатации такой фрезы по дереву, угол на нижней части инструмента, расположенный напротив его режущей кромки, можно немного закруглить.

Самодельная фреза не может сразу справиться с большим объемом древесины, снимаемой с поверхности обрабатываемого изделия, поэтому обработку выполняют за несколько заходов.

Острый нож из быстрореза Р6М5

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит

лишение свободы до двух лет!

Материалы и инструменты, которые использовались автором:

Список материалов:

— сталь Р6М5 (ножовочное полотно); — кусок дерева для ручки; — эпоксидный клей; — кусок латуни для ручки; — масло или лак для пропитки ручки.

Список инструментов:

— болгарка; — тиски; — точильный станок; — орбитальная шлифмашина или станок; — дрель; — струбцина (у автора самодельная из дерева); — маркер; — наждачная бумага; — лобзик.

Процесс изготовления ножа:

Шаг первый. Вырезаем основной профиль

Сначала нам нужно придумать, как будет выглядеть наш нож. Рисуем профиль ножа на заготовке, используя маркер. Ну а далее можно приступать к резке. Режем заготовку при помощи болгарки, но при резке Р6М5 есть один нюанс. Эта сталь довольно хрупкая, она ломается при сильном изгибе. Все, что нам нужно сделать, это проделать болгаркой небольшие пропилы тех участков, которые нам нужно убрать. Ну а далее обламываем их при помощи плоскогубцев, подобно стеклу.

Окончательную обработку выполняем вручную, используя мелкую наждачную бумагу, смоченную в воде. Ну а в самом конце клинок можно отполировать и на станке при помощи пасты ГОИ или другой пастой.

Шаг четвертый. Латунная вставка

В передней части ручки присутствует латунная вставка. Подбираем нужный кусок латуни и сверлим в нем ряд отверстий. Потом эти отверстия растачиваются плоским напильником, чтобы смог зайти хвостовик клинка. На этом же шаге можно сразу придать заготовке овальную форму на точиле. Автор сразу отполировал деталь на станке, так как потом это сделать будет куда сложнее.

Шаг шестой. Окончательная доработка ножа

Когда клей высохнет, достаем наш нож и карандашом рисуем желаемый профиль ручки. Далее отрезаем лишнее лобзиком, быстрее всего это сделать, имея электролобзик. Шлифуем ручку, чтобы получить желаемый профиль, грубую обработку можно провести на точильном станке или шлифовальной машине. Ну а более тонкую обработку проводим вручную, используя наждачную бумагу. Делаем ручку абсолютно гладкой.

Надеюсь, проект вам понравился, и вы нашли для себя полезную информацию. Удачи и творческих вдохновений, если захотите повторить самоделку. Не забывайте делиться своими идеями и наработками с нами.

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозит

лишение свободы до двух лет!

Источник

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Фрезы конусной конфигурации

Фрезы по дереву, рабочая часть которых имеет конусную конфигурацию, используются для обработки поверхностей сложного рельефа. В частности, при помощи таких фрез выполняется финишная обработка пазов в элементах мебельных конструкций. Для изготовления подобных фрез по дереву в производственных условиях применяются заготовки сложной формы, которые проблематично обрабатывать в домашних условиях. Такая фреза своими руками может быть изготовлена из сверла, рабочей части которого придается требуемая конфигурация.

За счет того, что самодельная фреза по дереву используется для обработки достаточно мягкого материала за несколько заходов, дополнительно упрочнять структуру материала, из которого изготовлен такой инструмент, нет необходимости.

Варианты изготовления конусных фрез

Как переточить сверло по металлу в фрезу по дереву своими руками

Иногда после работы остаются сломанные сверла, которые можно не выбрасывать, а использовать для изготовления фрезы по дереву. Такое устройство отлично подойдет для проделывания глухих отверстий в древесине под подшипники. Особенно полезной и актуальной данная самоделка будет для изготовителей мебели в домашних условиях. Если строго следовать плану действий, который будет обозначен в этой статье, то можно получить хорошую фрезу. Но не стоит возлагать на нее огромные надежды, поскольку покупная твердосплавная спиральная фреза гораздо лучше. И для постоянных работ самодельный инструмент не подойдет, рекомендуется купить качественные приспособления.

Необходимые материалы и инструменты

Если потребовалась фреза по дереву, но нет возможности поехать и купить ее в магазине, а при этом дома имеется сверло по металлу, можно легко и просто переточить его в инструмент желаемого диаметра. Стальное сверло предназначается для металлообработки, а значит, и сверление дерева оно прекрасно выдержит.

Для изготовления фрезы помимо самого сверла по металлу потребуются следующие материалы и инструменты:

- болгарка;

- напильник;

- сверлильный станок (желательно вертикальный);

- фрезер или дрель.

В отдельных случаях для большего удобства работы могут потребоваться дополнительные инструменты и материалы.

Как сделать своими руками

Подготовив все необходимое для работы, можно приступать непосредственно к процессу переделки:

- С помощью скотча или маркера отметьте часть сверла, которую нужно оставить. Обычно она примерно в половину меньше всего инструмента. Не стоит забывать оставлять небольшой запас на заточку.

- Оставшуюся часть отпилите удобным способом.

На станке с помощью грубого круга сформируйте примерный профиль сверла. Если присмотреться к срезу фрезы, можно увидеть, что задний угол достаточно большой, около 40 градусов. Сформируйте задние поверхности.

Поставьте алмазный круг и постепенно доведите профиль фрезы до желаемого. Также нужно сформировать носик (центровочку). Затем аккуратно обработайте хвостовик.

Если есть тонкий круг, сделайте с его помощью подрезку с краев. Так получится добиться максимального сходства с заводским инструментом.

После завершения заточки можно приступать к испытанию самодельной фрезы. Ставим полученную насадку на фрезер и делаем в дереве несколько отверстий. Если все было сделано правильно, отверстия будут качественными, идеально округлыми, ровными. Древесина отлично фрезеруется, без всяких усилий. Для сравнения результата проделайте то же самое с фирменным сверлом. По итогу можно увидеть, что разницы нет почти никакой.

Такая самоделка позволит сэкономить немало денег, так как заводские фрезы стоят очень дорого. Она получается качественной и надежной. Но для отличного результата нужно будет потренироваться на старых сверлах, сравнивая их с фрезами по дереву, и вытачивая нужную форму. Немного практики и формирование правильного угла и кромки будет простым и быстрым.

Сайт про изобретения своими руками

МозгоЧины

Сайт про изобретения своими руками

Самодельные насадки / фрезы / расходники для гравера, дрели и бормашинки

Самодельные насадки / фрезы / расходники для гравера, дрели и бормашинки

В статье будет затронута тема как сделать расходники своими руками. Не для кого не секрет, что китайские насадки очень низкого качества, а у фирменных цена кусается. Так что в некоторых случаях выгоднее будет сделать самому. Под катом вы увидите мои самодельные насадки и так же интересные решения из интернета.

Абразивные насадки

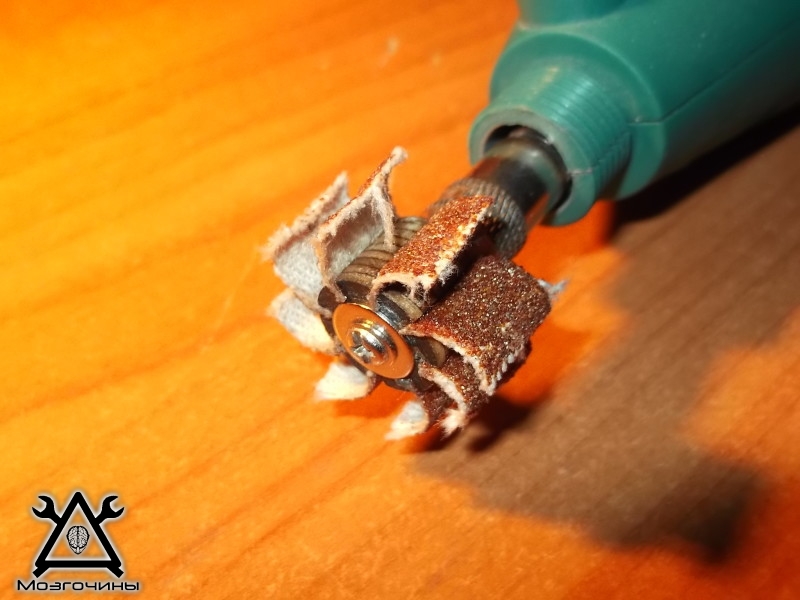

Лепестковый круг для гравера

Родные наждаки на резиновом барабане живут не долго, по этому нужно найти альтернативное решение. Из фанеры вырезаем окружность небольшого диаметра:

Придаём более ровную форму:

Делаем пропилы ножовкой по металлу:

В полученные прорези на эпоксидную смолу вклеиваем наждак:

Лепестковый круг для дрели

Насадка диаметром побольше. Чтоб не получилась «растопырка» как в предыдущем варианте, при склейке наждак нужно стянуть резинкой. Это происходит из-за того, что основание ткани впитывает смолу из разреза и грубеет.

Плюс лепестковых кругом в том, что они служат на порядок больше, чем обычный наждак на барабане такого же диаметра.

Наждак для дрели из роликов от магнитофона

В старых бобинных магнитофонах имеются большие резиновые ролики с металлической втулкой. На втулку сажаем болт, а на резину клеим наждак:

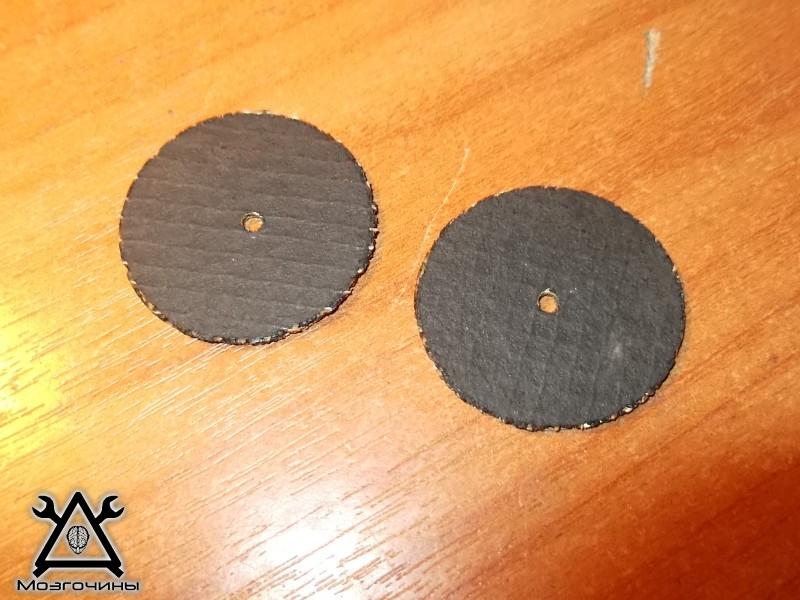

Отрезные круги для гравера

Тема довольна распространена, но всё же расскажу для полноты картины.

Берём тонкий отрезной диск для УШМ, циркуль с двумя иголками, шило, и ненужные ножницы:

1) Циркулем вычерчиваем окружности (слишком большие круги делать не стоит, работать ими неудобно. Оптимальный размер — чуть меньше стандартного круга) Следим за тем, что бы центр окружности находился посередине одного из квадратиков армирующей сетки.

2) Разрезаем ножницами диск на сектора, и потом вырезаем сами окружности, находящиеся в секторах. Для этой работы подойдут ножницы по металлу, но и обычными канцелярскими тоже можно делать, только они от этого сильнее тупятся, так что берём те ножницы, которые не жалко.

3) Лёгкими вращательными движениями шила начинаем поочерёдно с двух сторон проделывать отверстие. Диаметр отверстия должен быть равен диаметру винта. Если отверстие будет немного больше, то его разобьёт.

4) Обтачиваем круг на малых оборотах об ненужный точильный камень:

И получаем армированные отрезные круги:

Изготовление таких кругов обходится гораздо дешевле, нежели их покупка. Так же они дольше служат чем покупные неармированные круги.

Насадка для декоративной шлифовки

В пробку вкручивается саморез без шляпки, а в основание приклеивается шайба. Кулачки патрона будут упираться в шайбу и не давать саморезу вкручиваться глубже.

Удобнее всего такую насадку использовать на сверлильном станке. Можно вкрутить вместо самореза в пробку насадку для войлоков:

Полировальная насадка для дрели

Ещё одна довольно распространённая тема. Войлок от валенка зажимается болтом с широкими шайбами. На войлок наносится полировальная паста, например паста ГОИ.

Далее следует несколько примеров абразивных насадок, взятых из интернета.

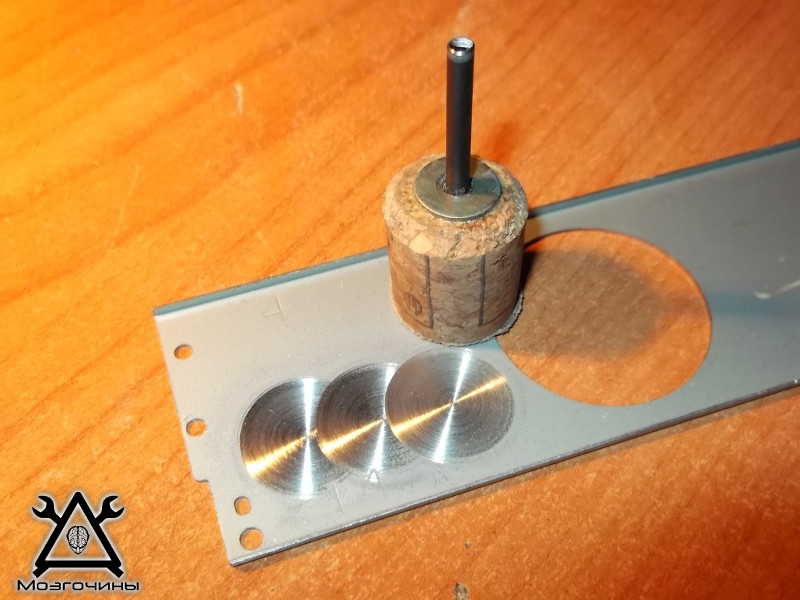

Шлифовальный барабан для дрели

Шлифовальный барабан для гравера

Шлифовальный барабан для гравера

На токарном станке вытачивается металлический барабан с прорезью, в которую заправляется край наджака, и он обматывается вокруг барабана. Фиксация происходит резинкой. Ту же конструкцию можно сделать и из фанеры, как показано в предыдущем варианте.

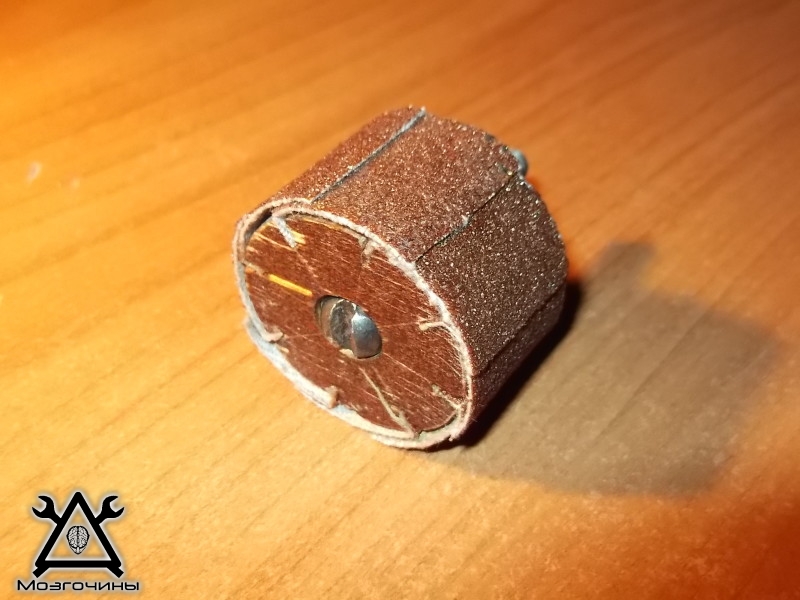

Шлифовальные цилиндры для гравера

Товарищ Marshall предлагает делать цилиндры таким образом, цитирую :

Для того, чтобы сделать данный вид расходки нам понадобится: прочная, но как можно более тонкая ткань ( лучше Х/б ), шкурка нужной зернистости, а главное, трубочка подходящего диаметра, на которой и будут находиться цилиндры во время склеивания.

Итак, берем ткань и нарезаем ее длинными полосками шириной 12 мм. Потом эти полоски режем вразмер диамертра трубочки с нахлестом примерно 1-1.5 см., плотно натягиваем на трубку (чтобы они не болталис ) и склеиваем наши кусочки прямо на трубке с помощью обычного ПВА. Дальше задача чуть посложнее: надо правильно сделать трафарет, по которому будут в дальнейшем вырезаться сами шкурки. Трафарет показан на рисунке справа под трубкой. Делаем так: берем, отрезаем кусок шкурки такой же ширины, как и такань, но на 1 см длиннее. Прикладываем поверх наклееной ткани и отмечаем место, где должен быть стык двух торцов шкурок. После этого делаем необходимые геометрические действия: из точки должного стыка проводим поперек шкурки линию, с другого конца шкурки, на том же расстоянии делаем то же самое, после чего проводим в образовавшихся прямоугольниках диагонали и отрезаем по этим диагоналям кусочки шкурки. Теперь, когда вы прикладываете ваш трафарет поверх наклеенной на трубке ткани, вы получаете точное диагональное соединение торцов шкурки. Теперь у вас есть трафарет, который можно обвести ручкой по контуру на оборотной стороне наждачки.

Далее совсем просто: клеим полоски ткани пока на трубке не закончится место. Далее по трафарету вырезаем кусочки шкурки и клеим поверх ткани тем же ПВА или лучше «Моментом». Чтобы шкурка не развернулась до того, как она приклеится, надо ее прижать резиночкой или полоской изоленты. После высыхания может получиться так, что ваша поделка приклеилась к трубке, поэтому надо после нанесения клея пару раз в разное время повернуть заготовки вокруг своей оси. Также, чтобы из бежать приклеивания заготовки к трубке нельзя использовать супер — клей и трубка не должна быть деревянной.

Фрезы

Фреза из колёсика зажигалки для дрели или гравера

Если насадка будет использоваться в дрели, то сажаем колёсико на болт, если в гравере — вместо отрезного круга:

Такая фреза запросто режет дерево, пластик и мягкий металл.

Фреза для дрели из дюбеля

Стачиваем со шляпки все лишние неровности. Отрезным кругом гравера делаем пропилы под углом и получаем фрезу:

Центрорез

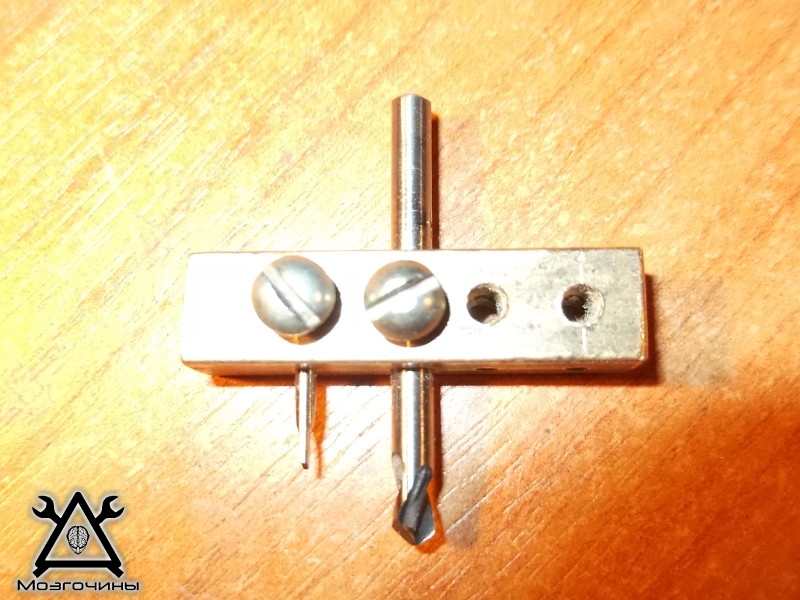

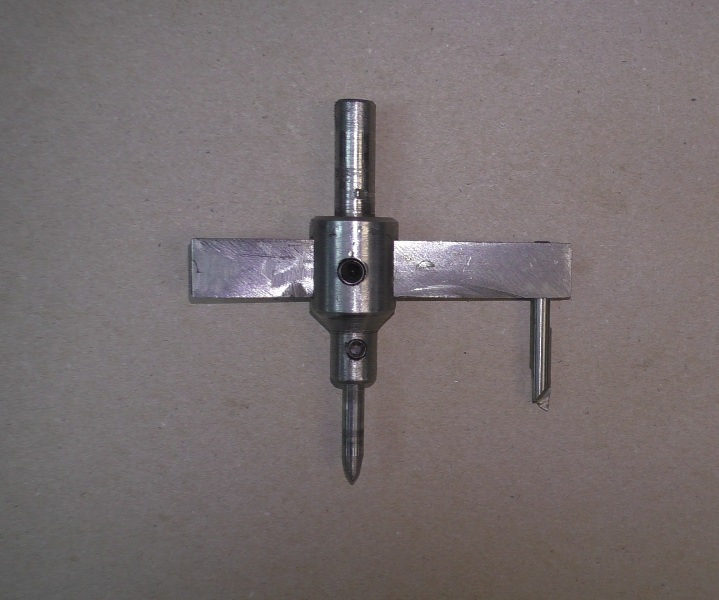

Разновидность сверла и фрезы. Центрорезом удобно прорезать отверстия в материалах, имеющих малую толщину. В металлическом брусочке нужно высверлить сначала отверстия под сверло и резец, потом под прижимные винты и нарезать в них резьбу.

Если центрорез будет использоваться в дрели, то вместо сверла нужно установить металлический пруток. Резец делается из хвостовика сломанного сверла.

Так же им можно нарезать шайбочек, например из стеклотекстолита от распаянных плат:

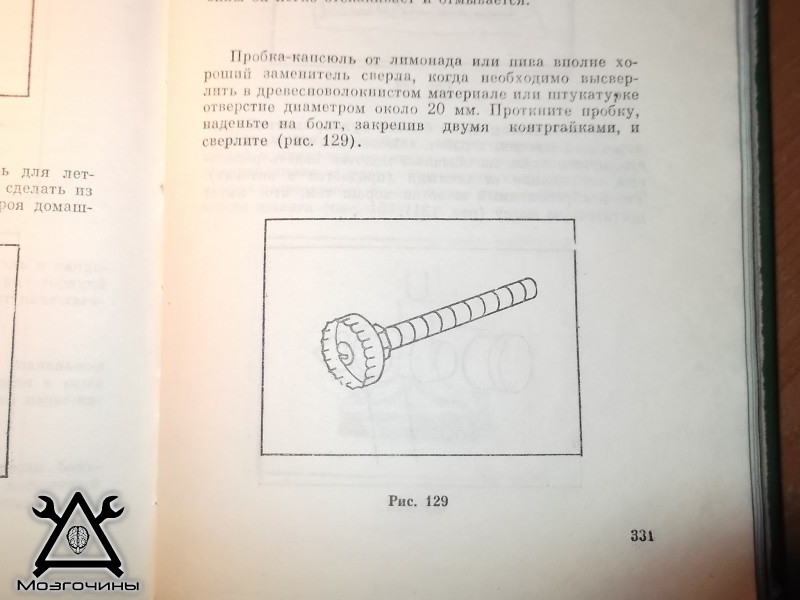

Фреза из пробки

Одна книжка предлагает изготовить фрезу из пробки. На сколько это удачная идея я скачать не могу, так как сам не пробовал обрабатывать что либо такой фрезой. Думаю, что для очень мягких материалов подойдёт.

Пара конструкций фрез из интернета

Фреза из ножа электробритвы

Товарищи на форуме предлагают использовать нож электробритвы как фрезу. Но есть одна проблема — направление вращения ножа обратное, так что нужна дрель с реверсом.

Фреза из ножовочного полотна

Добавляйте в комментарии свои насадки и годные варианты из интернета.

Сообщества › Кулибин Club › Блог › Балеринка по металлу — новый резец с твердосплавом. А стоит ли?

Недавно сделал «балеринку» по металлу из найденных в гараже железок – старого сломанного токарного резца, сломанного сверла на 6 мм, керна из гнутого клапана и болванки диаметром 26 мм. Выкладывал отчёт в сообществе «сделай сам» — вот ссылка.

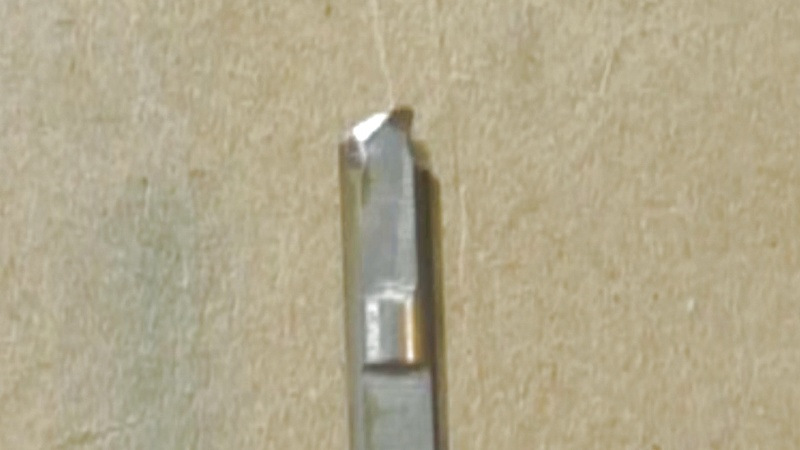

Мне всё понравилось кроме того, что резец довольно быстро затупляется. Вот его заточка:

Тут два пути решения: первый – понизить обороты сверлильного станка и избежать перегрева резца, второй – улучшить износоустойчивость резца.

Первый путь требует покупки частотника – обороты и так выставлены на минимум.

Но пока лишних денег на частотник нет, и я выбрал второй путь – решил сделать новый резец с твердосплавной напайкой. Ну и потом сравнить оба резца…

Для державки нового резца я нашёл старый гнутый клапан от моего С8 (их ещё осталось 7 штук))) и отломанную твердосплавную пластину от отрезного резца. Пластинки можно и купить – рублей 50 за шт., но у меня была )).

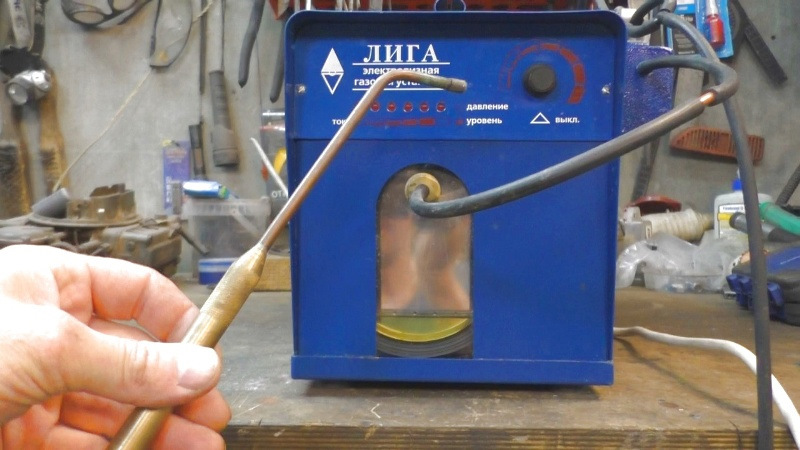

Паять решил с помощью электролизного газосварочного аппарата «Лига» — пару лет назад мне его презентовал хороший друг. И он стоял без дела, а тут вроде и к месту.

Поизучал вопрос по напайке пластин – больше всего понравился «рецепт» от Дядьки Максима (он есть на чипмейкере и в ютубе – прикольный чел)).

Для пайки он использует смесь буры (в качестве флюса) и латунных опилок. Сказано – сделано. Из какой-то старой сантехнической деталюшки наточил опилок, перемешал с бурой и начал паять.

Перед пайкой поверхность «протёр» напильником – поверхность после болгарки не подходит для пайки (так сказал Дядька Максим)).

Греем, сыпем получившийся порошок, опять греерем и вуаля.

Даём остыть и точим. Получился вот такой первый вариант (камера фокусируется только на фоне рук, сорри):

Пробовал сверлить, но скорость резания намного меньше, чем у резца из сверла.

Попробовал ещё несколько разных способов заточки. Вот самый прогрессивный:

Но и он меня разочаровал. Лучше предыдущих, но всё равно сверлит медленно и печально… Что странно, профиль заточки идентичен, ширина кромки даже меньше, и он реально острый.

В общем, во время очередной попытки я психанул и придавил резец посильнее. Сами понимаете, что получилось )). Он вгрызся в металл, станок заклинило, резец погнуло…

Резец я выпрямил. Самое интересное, что моя напайка всё это выдержала – припаялась хорошо. И она не затупилась. Но резала-то она неважно…

В общем, вопрос: кто знает, почему резец из сверла, из быстрорежущей стали (про название не говорить)) режет реально быстрее твердосплава и что с этим делать? Как заставить твердосплав хорошо резать?

Кстати, в комментариях под видео мастера из Украины, которые занимаются изготовлением подобных балеринок, тоже написали, что у них быстрорез выигрывает… Что не так?

Вот небольшое видео с демонстрацией заточки и работы резца из сверла, снятое «одним кадром», а также изготовление и испытания нового резца с твердосплавной напайкой:

В общем, если кто знает секрет — делимся, не стесняемся ))