Что понимают под жаростойкостью металла?

Жаростойкие и жаропрочные сплавы

| Жаростойкие и жаропрочные сплавы обладают высокой жаропрочностью и жаростойкостью, что определяет их применение в качестве конструкционных материалов для изготовления изделий с повышенными требованиями к механической прочности и коррозионной стойкости при высоких температурах. На странице представлено описание данных сплавов: свойства, области применения, марки жаростойких и жаропрочных сплавов, виды продукции. |

Основные сведения о жаростойких и жаропрочных сплавах

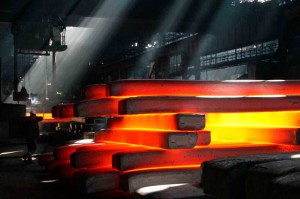

Жаропрочные сплавы и стали — материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах.

Жаростойкие сплавы и стали — материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах.

Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей.

Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

Классификация жаропрочных и жаростойких сплавов

Термины и определения

Жаропрочность — способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°С обычно применяют термин теплоустойчивость. Можно дать более строгое определение жаропрочности.

Под жаропрочностью также понимают напряжение, вызывающее заданную деформацию, не приводящую к разрушению, которое способен выдержать металлический материал в конструкции при определенной температуре за заданный отрезок времени. Если учитываются время и напряжение, то характеристика называется пределом длительной прочности; если время, напряжение и деформация — пределом ползучести.

Ползучесть — явление непрерывной деформации под действием постоянного напряжения. Длительная прочность — сопротивление материала разрушению при длительном воздействии температуры.

Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах.

Классификация

Можно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах.

Наиболее общей является следующая классификация жаростойких и жаропрочных сталей и сплавов:

- Теплоустойчивые стали — работают в нагруженном состоянии при температурах до 600°С в течение длительного времени. Примером являются углеродистые, низколегированные и хромистые стали ферритного класса.

- Жаропрочные стали и сплавы — работают в нагруженном состоянии при высоких температурах в течение определенного времени и обладают при этом достаточной жаростойкостью. Примерами являются стали аустенитного класса на хромоникелевой или хромоникельмарганцевой основах с различными легирующими элементами и сплавы на никелевой или кобальтовой основе.

- Жаростойкие (окалиностойкие) стали и сплавы — работают в ненагруженном или слабонагруженном состоянии при температурах выше 550°С и обладают стойкостью против химического разрушения поверхности в газовых средах. В качестве примера можно привести хромокремнистые стали мартенситного класса, хромоникелевые аустенитные стали, хромистые и хромоалюминиевые стали ферритного класса, а также сплавы на основе хрома и никеля.

Также существует классификация по способу производства:

- литейные;

- деформируемые.

Свойства жаростойких и жаропрочных сплавов

Для жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения.

Основным практически полезными свойствами жаростойких сталей и сплавов является коррозионная стойкость материала в газовых средах при высоких температурах.

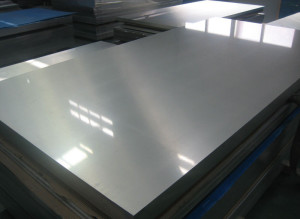

В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. При создании деформируемых сплавов необходимо обеспечить достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость).

Марки жаропрочных и жаростойких сплавов

Жаропрочные стали и сплавы на никелевой основе

В настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100°С.

Сплав ХН77ТЮР (ЭИ437Б и ЭИ437БУВД)

Химический состав по ГОСТ 5632-72, ТУ 14-1-402-72, % (по массе):

- сплава ЭИ437Б — 19-22 Cr; 2,4-2,8 Ti; 0,6-1,0 Al; ; остальное никель.

Технологические данные:

- сплав изготавливается в дуговых и индукционных электропечах и с применением вакуумного дугового переплава;

- температура деформации — начало 1160, конец выше 1000 °С, охлаждение после деформации иа воздухе;

- рекомендуемые режимы термической обработки: нагрев до 1190±10 °С, выдержка 2 ч, охлаждение на воздухе; нагрев до 1050 °С, выдержка 4 ч, охлаждение на воздухе; старение при 800 °С в течение 16 ч, охлаждение на воздухе;

- нагрев до 1180 °С, выдержка 6 ч, охлаждение на воздухе; нагрев до 1000 °С, охлаждение с печью до 900 °С, выдержка 8 ч, охлаждение на воздухе; старение при 850 °С в течение 15 ч, охлаждение на воздухе.

Жаростойкие стали и сплавы на основе никеля и железа

Основными жаростойкими материалами, которые используют в газовых турбинах, печах и различного рода высокотемпературных установках с рабочей температурой до 1350 °С, являются сплавы на основе железа и никеля. Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.

Сплав ХН70Ю (ЭИ652)

Химический состав по ГОСТ 5632-72, % (по массе): 26-29 Cr; 2,8-3,5 Al;

.jpg)

.jpg)

.jpg)

.jpg)

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95

Марки жаропрочных сталей и вся информация о них

Различные марки жаропрочных и жаростойких сталей и сплавов признаются лучшим материалом для изготовления конструкций, функционирующих в особо сложных и агрессивных средах.

1 Жаростойкие сплавы и стали – что это?

Окалиностойкость, иначе называемая жаростойкостью, представляет собой способность тех или иных сплавов либо металлов противостоять на протяжении длительного времени при повышенных температурах газовой коррозии. А под жаропрочностью понимают способность металлических материалов не поддаваться разрушению и пластической деформации при высоких температурных режимах работы.

Ненагруженные конструкции, которые применяются при температурах в районе +550 °С в газовой окислительной атмосфере, обычно изготавливаются из жаростойких металлов. К указанным изделиям часто относят элементы нагревательных печей. Сплавы на базе железа при температурах выше указанных 550 градусов склонны к активному окислению, в результате коего на их поверхности формируется оксид феррума. Это соединение характеризуется элементарной кристаллической решеткой с недостатком атомов кислорода, что приводит к появлению окалины хрупкого типа.

Увеличить жаростойкость стали удается тогда, когда в нее вводят такие элементы, как кремний, хром, алюминий.

Они способны создавать с кислородом совершенно другие решетки – с очень плотным и надежным строением. Уровень легированности композиции (количество требуемых добавок) подбирают с учетом температуры, при которой планируется применять изделие, изготовленные из него.

Максимальная жаростойкость присуща материалам на базе никеля (сильхромам). К таковым, в частности, относят следующие марки стали:

- 36Х18Н25С2;

- 15Х25Т;

- 08Х17Т;

- 15Х6СЮ.

Вообще, жаростойкость сталей будет тем выше, чем больше в них имеется хрома. Некоторые марки стальных композиций способны без ухудшения своих начальных свойств работать даже при температурах в районе 1150 °С.

2 Жаропрочные сплавы и стали – что они собой представляют?

Марки таких сталей идеальны для производства изделий, функционирующих в условиях, когда присутствует явление ползучести и, естественно, повышенные температуры. Ползучестью называют склонность металла к медленной деформации (пластической) при неизменной температуре под влиянием постоянной нагрузки.

Жаропрочность сплавов зависит от вида имеющейся ползучести, которая может быть:

- длительной;

- кратковременной.

Последняя устанавливается в ходе специально проводимых анализов на растяжение изделий. Обследования осуществляются в течение непродолжительного времени при заранее заданной температуре в нагревательной печи.

А длительная ползучесть определяется, как вы сами понимаете, на протяжении большего времени воздействия на сталь. И в данном случае главное значение имеет величина предела ползучести – наибольшее напряжение, вызывающее разрушение испытуемого изделия при конкретном времени воздействия и температуре.

3 Марки жаростойких и жаропрочных сталей – классификация и описание

По состоянию своей структуры такие сплавы бывают:

- мартенситно-ферритными;

- перлитными;

- аустенитными;

- мартенситными.

А жаростойкие сплавы дополнительно подразделяются еще на:

- аустенитно-ферритные или мартенситные;

- ферритные.

Известны следующие марки мартенситных сталей:

- 3Х13Н7С2 и 4Х9С2 (используются при температурах 850–950° в клапанах автодвигателей);

- Х5М, 1Х12H2ВМФ, 1Х8ВФ, Х6СМ, Х5ВФ (применяются для производства узлов и разнообразных деталей, работающих в течение 1000–10000 часов при температурах от 500 до 600°);

- Х5 (из них делают трубы для использования при температурах не более 650°);

- 1Х8ВФ (применяются для изготовления компонентов паровых турбин, функционируют без потери свойств в течение 10000 часов и более при температуре до 500°).

Мартенситные сплавы получаются из перлитных при повышении в последних количества хрома. Непосредственно к перлитным относят следующие жаростойкие и жаропрочные стали: Х13Н7С2, Х7СМ, Х9С2, Х10С2М, Х6СМ, Х6С (то есть все виды хромомолибденовых и хромокремнистых составов). Их закаливают при температурах 950–1100 градусов, а затем (при 8100 градусах) выполняют отпуск стали, что позволяет получить твердые материалы (по шкале HRC – не менее 25 единиц) со структурой сорбита.

Жаростойкие ферритные стали имеют мелкозернистую структуру после их отжига и термообработки. В таких композициях присутствует от 25 до 33 процентов хрома. Используются они для пиролизного оборудования и теплообменников. К ферритным сталям относят далее указанные марки: Х28, Х18СЮ, Х17, Х25Т, 0Х17Т, 1Х12СЮ. Отметим, что их нельзя нагревать более 850 градусов, так как в этом случае изделия станут хрупкими за счет своей крупнозернистой структуры.

Мартенситно-ферритные сплавы хорошо зарекомендовали себя при производстве машиностроительных деталей, которые планируется использовать при 600° на протяжении существенного времени. Такие жаропрочные стали (1Х13, 1Х12В2МФ, 1Х12ВНМФ, Х6СЮ, 2Х12ВМБФР, 1Х11МФ) легируются молибденом, вольфрамом, ванадием, а хрома в них, как правило, содержится от 10 до 14 процентов.

4 Аустенитно-ферритные и аустенитные жаростойкие сплавы

Наибольшей востребованностью пользуются аустенитные стали, структура коих обеспечивается наличием никеля, а жаростойкость – наличием хрома. В подобных композициях иногда встречаются незначительные включения ниобия и титана, углерода в них очень мало. Аустенитные марки при температурах до 1000° успешно противостоят процессу появления окалины и при этом относятся к группе антикоррозионных сталей.

Сейчас чаще всего предприятия используют описываемые материалы, относимые к дисперсионно-твердеющей категории. Их делят на два вида в зависимости от варианта применяемого упрочнителя – интерметаллического либо карбидного. Именно процедура упрочнения придает аустенитным сталям особые свойства, так востребованные промышленностью. Известные сплавы данной группы:

- дисперсионно-твердеющие: 0Х14Н28В3Т3ЮР, Х12Н20Т3Р, 4Х12Н8Г8МФБ, 4Х14Н14В2М (оптимальны для изготовления клапанов двигателей транспортных средств и деталей турбин);

- гомогенные: 1Х14Н16Б, Х25Н20C2, Х23Н18, Х18Н10T, Х25Н16Г7АР, Х18Н12T, 1Х14Н18В2Б (указанные марки находят свое применение в сфере выпуска арматуры и труб, работающих при больших нагрузках, элементов выхлопных систем, агрегатов сверхвысокого давления).

Аустенитно-ферритные сплавы имеют очень высокую жаропрочность, которая намного больше обычных высокохромистых материалов. Достигается это за счет уникальной стабильности их строения. Такие марки стали нельзя применять для производства нагруженных компонентов из-за их повышенной хрупкости. Зато они прекрасно подходят для изготовления изделий, функционирующих при температурах близких к 1150 °С:

- пирометрических трубок (марка – Х23Н13);

- печных конвейеров, труб, емкостей для цементации (Х20Н14С2 и 0Х20Н14С2).

5 Тугоплавкие сплавы и металлы

В тех случаях, когда требуется изготовить детали, которые смогут применяться при температурах от 1000 до 2000 градусов, используются стали на основе тугоплавким металлов. К ним относят элементы, характеризуемые следующими температурами плавления (в градусах):

- 3410 – вольфрам;

- около 3000 – тантал;

- 2415 – ниобий;

- 1900 – ванадий;

- 1855 – цирконий;

- 3180 – рений;

- около 2600 – молибден;

- почти 2000 – гафний.

Данные металлы деформируются (пластически) при нагреве, что обусловлено высокой температурой их изменения в хрупкое состояние. При нагреве до величин рекристаллизации формируется волокнистая структура тугоплавких металлов и наклеп. Показатель жаропрочности таких материалов обычно увеличивают привнесением специальных добавок. А их защита при температурах более 1000 градусов от окисления обычно выполняется легированием с использованием молибдена, тантала, титана и других элементов.

Часто используются тугоплавкие сплавы с такими составами:

- 30 % рения + вольфрам;

- 40 % ниобия + 60 % ванадия;

- 48 % железа + 1 % циркония + 5 % молибдена + 15 % ниобия;

- 10 % вольфрама + тантал.

6 Особенности сталей на основе никеля и системы железо-никель

Указанные сплавы, жаростойкость и жаропрочность которых очень высока, имеют в своем составе свыше 55 % никеля и более 65 % комплекса никель + железо. Базовым элементом в обоих видах композиций при этом является хром (его содержится от 14 до 23 %).

Более высокие показатели стойкости и прочности при повышенных температурах демонстрируют стали на основе никеля: ХН60В, ХН75МБТЮ, ХН60Ю, ХН78Т (жаропрочные) и ХН77ТЮ, ХН70МВТЮБ, ХН70ВМЮ, ХН70, ХН67ВМТЮ (жаростойкие). Обусловлен сей факт процессом формирования на их поверхности при высоких температурах оксидной алюминиевой и хромовой пленки, а также (в твердых растворах) – соединений алюминия и никеля, титана и никеля.

В никелевых сплавах из-за несущественного содержания в них углерода никогда не появляются карбиды. А их упрочнение – это последствие твердения, характеризуемого дисперсной природой, после выполнения термообработки. Под такой обработкой понимают:

- создание твердой однородной композиции никеля и легирующих добавок;

- следующее за этим старение металла (температура процесса – около 750 градусов, иногда — 800).

В процессе распада твердого пересыщенного состава формируются металлические упрочняющие компоненты, которые существенно увеличивают показатель жаропрочности стали и ее сопротивляемость деформациям.

Назначение и марки сталей с никелем, с никелем и железом:

- составляющие газовых конструкций – ХН35ВМТЮ;

- элементы турбин – ХН35ВТР;

- диски и лопатки компрессоров – ХН35ВТЮ;

- роторы турбин – ХН35ВТ, ХН35ВМТ.

Жаропрочность и жаростойкость. За счет чего достигаются эти свойства? Приведите примеры жаростойких и жаропрочных сталей.

Жаростойкость (окалиностойкость) – это способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени.

Если изделие работает в окислительной газовой среде при температуре 500..550 o C без больших нагрузок, то достаточно, чтобы они были только жаростойкими (например, детали нагревательных печей).

Сплавы на основе железа при температурах выше 570 o C интенсивно окисляются, так как образующаяся в этих условиях на поверхности металла оксид железа  (вюстит) с простой решеткой, имеющей дефицит атомов кислорода (твердый раствор вычитания), не препятствует диффузии кислорода и металла. Происходит интенсивное образование хрупкой окалины.

(вюстит) с простой решеткой, имеющей дефицит атомов кислорода (твердый раствор вычитания), не препятствует диффузии кислорода и металла. Происходит интенсивное образование хрупкой окалины.

Рис. 20.2. Влияние хрома на жаростойкость хромистой стали

Для повышения жаростойкости в состав стали вводят элементы, которые образуют с кислородом оксиды с плотным строением кристаллической решетки (хром, кремний, алюминий).

Степень легированности стали, для предотвращения окисления, зависит от температуры. Влияние хрома на жаростойкость хромистой стали показано на рис.20.2.

Чем выше содержание хрома, тем более окалиностойки стали (например, сталь 15Х25Т является окалиностойкой до температуры 1100…1150 o C).

Высокой жаростойкостью обладают сильхромы, сплавы на основе никеля – нихромы, стали 08Х17Т, 36Х18Н25С2, 15Х6СЮ.

Жаропрочность, жаропрочные стали и сплавы

Жаропрочность – это способность металла сопротивляться пластической деформации и разрушению при высоких температурах.

Жаропрочные материалы используются для изготовления деталей, работающих при высоких температурах, когда имеет место явление ползучести.

Критериями оценки жаропрочности являются кратковременная и длительная прочности, ползучесть.

Кратковременная прочность определяется с помощью испытаний на растяжение разрывных образцов. Образцы помещают в печь и испытывают при заданной температуре. Обозначают кратковременную прочность  =, например

=, например  300oС = 300МПа.

300oС = 300МПа.

Прочность зависит от продолжительности испытаний.

Пределом длительной прочности называется максимальное напряжение  , которое вызывает разрушение образца при заданной температуре за определенное время.

, которое вызывает разрушение образца при заданной температуре за определенное время.

Например  = 200 МПа, верхний индекс означает температуру испытаний, а нижний – заданную продолжительность испытания в часах. Для котельных установок требуется невысокое значение прочности, но в течение нескольких лет.

= 200 МПа, верхний индекс означает температуру испытаний, а нижний – заданную продолжительность испытания в часах. Для котельных установок требуется невысокое значение прочности, но в течение нескольких лет.

Классификация жаропрочных сталей и сплавов

В качестве современных жаропрочных материалов можно отметить перлитные, мартенситные и аустенитные жаропрочные стали, никелевые и кобальтовые жаропрочные сплавы, тугоплавкие металлы.

При температурах до 300 o C обычные конструкционные стали имеют высокую прочность, нет необходимости использовать высоколегированные стали.

Для работы в интервале температур 350…500 o C применяют легированные стали перлитного, ферритного и мартенситного классов.

Перлитные жаропрочные стали. К этой группе относятся котельные стали и сильхромы. Эти стали применяются для изготовления деталей котельных агрегатов, паровых турбин, двигателей внутреннего сгорания. Стали содержат относительно мало углерода. Легирование сталей хромом, молибденом и ванадием производится для повышения температуры рекристаллизации (марки 12Х1МФ, 20Х3МФ). Используются в закаленном и высокоотпущенном состоянии. Иногда закалку заменяют нормализацией. В результате этого образуются пластинчатые продукты превращения аустенита, которые обеспечивают более высокую жаропрочность. Предел ползучести этих сталей должен обеспечить остаточную деформацию в пределах 1 % за время 10000…100000 ч работы.

Перлитные стали обладают удовлетворительной свариваемостью, поэтому используются для сварных конструкций (например, трубы пароперегревателей).

Для деталей газовых турбин применяют сложнолегированные стали мартенситного класса 12Х2МФСР, 12Х2МФБ, 15Х12ВНМФ. Увеличение содержания хрома повышает жаростойкость сталей. Хром, вольфрам, молибден и ванадий повышают температуру рекристаллизации, образуются карбиды, повышающие прочность после термической обработки. Термическая обработка состоит из закалки от температур выше 1000 o С в масле или на воздухе и высокого отпуска при температурах выше температуры эксплуатации.

Для изготовления жаропрочных деталей, не требующих сварки (клапаны двигателей внутреннего сгорания), применяются хромокремнистые стали – сильхромы: 40Х10С2М, 40Х9С2, Х6С.

Жаропрочные свойства растут с увеличением степени легированности. Сильхромы подвергаются закалке от температуры около 1000 o С и отпуску при температуре 720…780 o С.

При рабочих температурах 500…700 o C применяются стали аустенитного класса. Из этих сталей изготавливают клапаны двигателей, лопатки газовых турбин, сопловые аппараты реактивных двигателей и т.д.

Основными жаропрочными аустенитными сталями являются хромоникелевые стали, дополнительно легированные вольфрамом, молибденом, ванадием и другими элементами. Стали содержат 15…20 % хрома и 10…20 % никеля. Обладают жаропрочностью и жаростойкостью, пластичны, хорошо свариваются, но затруднена обработка резанием и давлением, охрупчиваются в интервале температур около 600 o С, из-за выделения по границам различных фаз.

По структуре стали подразделяются на две группы:

1. Аустенитные стали с гомогенной структурой 17Х18Н9, 09Х14Н19В2БР1,12Х18Н12Т. Содержание углерода в этих сталях минимальное. Для создания большей однородности аустенита стали подвергаются закалке с 1050…1100 o С в воде, затем для стабилизации структуры – отпуску при 750 o С.

2. Аустенитные стали с гетерогенной структурой 37Х12Н8Г8МФБ, 10Х11Н20Т3Р.

Термическая обработка сталей включает закалку с 1050…1100 o С. После закалки старение при температуре выше эксплуатационной (600…750 o С). В процессе выдержки при этих температурах в дисперсном виде выделяются карбиды, карбонитриды, вследствие чего прочность стали повышается.

Детали, работающие при температурах 700…900 o C, изготавливают из сплавов на основе никеля и кобальта (например, турбины реактивных двигателей).

Никелевые сплавы преимущественно применяют в деформированном виде. Они содержат более 55 % никеля и минимальное количество углерода (0,06…0,12 %). По жаропрочным свойствам превосходят лучшие жаропрочные стали.

По структуре никелевые сплавы разделяют на гомогенные (нихромы) и гетерогенные (нимоники).

Нихромы. Основой этих сплавов является никель, а основным легирующим элементом – хром (ХН60Ю, ХН78Т).

Нихромы не обладают высокой жаропрочностью, но они очень жаростойки. Их применяют для малонагруженных деталей, работающих в окислительных средах, в том числе и для нагревательных элементов.

Нимоники являются четвертными сплавами никель – хром (около 20 %) – титан (около 2%) – алюминий (около 1 %) (ХН77ТЮ, ХН70МВТЮБ, ХН55ВМТФКЮ). Используются только в термически обработанном состоянии. Термическая обработка состоит из закалки с 1050…1150 o С на воздухе и отпуска – старения при 600…800 o С.

Увеличение жаропрочности сложнолегированных никелевых сплавов достигается упрочнением твердого раствора введением кобальта, молибдена, вольфрама.

Основными материалами, которые могут работать при температурах выше 900 o C (до 2500 o С), являются сплавы на основе тугоплавких металлов – вольфрама, молибдена, ниобия и других.

Температуры плавления основных тугоплавких металлов: вольфрам – 3400 o С, тантал – 3000 o С, молибден – 2640 o С, ниобий – 2415 o С, хром – 1900 o С.

Высокая жаропрочность таких металлов обусловлена большими силами межатомных связей в кристаллической решетке и высокими температурами рекристаллизации.

Наиболее часто применяют сплавы на основе молибдена. В качестве легирующих добавок в сплавы вводят титан, цирконий, ниобий. С целью защиты от окисления проводят силицированием, на поверхности сплавов образуется слой MoSi2 толщиной 0,03…0,04 мм. При температуре 1700 o С силицированные детали могут работать 30 часов.

Вольфрам – наиболее тугоплавкий металл. Его используют в качестве легирующего элемента в сталях и сплавах различного назначения, в электротехнике и электронике (нити накала, нагреватели в вакуумных приборах).

В качестве легирующих элементов к вольфраму добавляют молибден, рений, тантал. Сплавы вольфрама с рением сохраняют пластичность до –196 o С и имеют предел прочности 150 МПа при температуре 1800 o С.

Для сплавов на основе вольфрама характерна низкая жаростойкость, пленки образующихся оксидов превышают объем металла более, чем в три раза, поэтому они растрескиваются и отслаиваются. Изготавливают изделия, работающие в вакууме).

Дата добавления: 2015-03-19 ; просмотров: 8248 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Особенности жаропрочных и жаростойких сталей и их применение

Прежде чем говорить о свойствах жаропрочных сталей, дадим определения терминам «жаростойкость» и «жаропрочность».

Жаростойкость (окалиностойкость) – это устойчивость металлов и их сплавов к газовой коррозии в условиях повышенной температуры.

Жаропрочность – это устойчивость металлов и их сплавов к пластической деформации при механических нагрузках в условиях повышенной температуры.

Жаростойкие сплавы применяются при изготовлении ненагруженных конструкций, таких как элементы нагревательных печей, эксплуатируемых в условиях газовой окислительной среды при температуре порядка +550 º C . При температуре свыше +550 º C сплавы на основе железа активно окисляются, что приводит к формированию оксида железа на поверхности. Таким образом появляется окалина хрупкого типа.

Жаростойкость стали увеличивают введением в состав сплава легирующих добавок ― кремния, хрома, алюминия. Эти элементы, в отличие от железа, под воздействием кислорода образуют соединения с плотными кристаллическими решетками.

Сплавы на основе никеля (сильхромы) обладают максимальной жаростойкостью. К ним относят такие марки стали, как:

Подводя итог, можно заметить, что жаростойкость стали зависит от количества хрома в сплаве – чем его больше, тем выше жаростойкость. Что касается температурных пределов, то необходимо отметить, что некоторые марки стали работают без ухудшения своих начальных свойств даже при температурах около +1150 °С.

Жаропрочные стали используются при производстве изделий, при условиях «ползучести» и при повышенных температурах. Ползучестью называют склонность металлов или их сплавов к медленной пластической деформации при постоянных температурах и нагрузке. Она может быть двух видов:

- длительной;

- кратковременной.

Жаростойкие и жаропрочные марки сталей классифицируют следующим образом.

По состоянию структуры:

- мартенситно-ферритные;

- перлитные;

- аустенитные;

- мартенситные.

При этом жаростойкие сплавы дополнительно подразделяют на:

- аустенитно-ферритные или мартенситные;

- ферритные.

Таблица 1. Некоторые марки мартенситных сталей и их применение.

Эксплуатируются при температурах 850–950 º C , применяются при изготовлении клапанов автодвигателей

Х5М, 1Х12H2ВМФ, 1Х8ВФ, Х6СМ, Х5ВФ

Эксплуатируются при температурах от 500 до 600 º C , применяются при изготовлении узлов и разнообразных деталей, работающих в течение 1000–10000 часов

Эксплуатируются при температурах не более 650 º C , применяются при изготовлении труб.

Эксплуатируются при температурах при температуре до 500 º C , применяются при изготовлении компонентов паровых турбин, функционируют без потери свойств в течение 10000 часов и более

Мартенситные стали получают из перлитных путем добавления большего количества хрома, закалки при температурах 950–1100 º C и последующем отпуске стали. К перлитным маркам стали относят такие жаростойкие и жаропрочные стали хромомолибденового и хромокремнистого состава, как:

- Х13Н7С2;

- Х7СМ;

- Х9С2;

- Х10С2М;

- Х6СМ;

- Х6С.

Жаростойкие ферритные стали проходят процедуру отжига и термообработки, после которых их структура становится мелкозернистой. В составе таких сталей содержится от 25 до 33 % хрома. Жаростойкие ферритные стали используются при изготовлении пиролизного оборудования и теплообменников.

К жаростойким ферритным сталям относят такие марки, как:

- Х28;

- Х18СЮ;

- Х17;

- Х25Т;

- 0Х17Т;

- 1Х12СЮ.

Мартенситно-ферритные стали в качестве легирующих добавок содержат молибден, вольфрам, ванадий. Содержание хрома в составе мартенситно-ферритных сталей, значительно меньше, чем в ферритных – от 10 до 14 %. Мартенситно-ферритные стали используются при производстве машиностроительных деталей, длительное время эксплуатируемых при температуре около 600 º C . К мартенситно-ферритным сталям относятся такие марки, как:

- 1Х13;

- 1Х12В2МФ;

- 1Х12ВНМФ;

- Х6СЮ;

- 2Х12ВМБФР;

- 1Х11МФ.

Жаростойкие аустенитные стали наиболее востребованы в промышленности. Содержание углерода в таких сталях очень незначительно. Структура жаростойких аустенитных сталей обеспечивается наличием никеля в химическом составе, а жаростойкость – наличием хрома. Кроме того, в состав этих сталей в качестве легирующих добавок входят такие химические элементы, как ниобий, титан. Жаростойкие аустенитные стали устойчивы к появлению окалины при температурах до 1000 º C и обладают антикоррозионными свойствами.

На настоящий момент в промышленности для изготовления клапанов двигателей транспортных средств и деталей турбин чаще всего используются аустенитные стали, относящиеся к категории дисперсионно-твердеющих сплавов:

- 0Х14Н28В3Т3ЮР;

- Х12Н20Т3Р;

- 4Х12Н8Г8МФБ;

- 4Х14Н14В2М.

Для изготовления труб и трубопроводной арматуры, эксплуатируемых в условиях больших нагрузок, элементов выхлопных систем, агрегатов сверхвысокого давления применяют гомогенные аустенитные сплавы:

- 1Х14Н16Б;

- Х25Н20C2;

- Х23Н18;

- Х18Н10T;

- Х25Н16Г7АР;

- Х18Н12T;

- 1Х14Н18В2Б.

Аустенитно-ферритные стали обладают уникальной стабильностью строения, в связи с чем их жаропрочность значительно больше, чем у обычных высокохромистых сплавов. При этом хрупкость у таких сплавов повышена. Аустенитно-ферритные стали используют при изготовлении ненагруженных деталей, эксплуатируемых при температуре около 1150 º C . Например, марка Х23Н13 применяется при изготовлении пирометрических трубок, а марки Х20Н14С2 и 0Х20Н14С2 – при изготовлении печных конвейеров, труб, емкостей для цементации.

При необходимости изготовить детали, которые будут выдерживать температуры от 1000 до 2000 º C , применяют тугоплавкие металлы и их сплавы (см. Таблицу 2).

Таблица 2. Температура плавления некоторых тугоплавких металлов.

Жаростойкость

Жаростойкость (окалиностойкость) — сопротивление металла окислению при высоких температурах.

Начальная стадия окисления — чисто химический процесс, однако, дальнейшее течение окисления — уже сложный процесс, заключающийся не только в химическом соединении кислорода и металла, но и диффузии атомов кислорода и металла через многофазный окисленный слой. При плотной плёнке скорость нарастания окалины определяется скоростью диффузии атомов сквозь толщину окалины, что в свою очередь зависит от температуры и строения окисной плёнки.

Повышение жаростойкости достигается главным образом введением в сталь хрома, а также алюминия и кремния, то есть элементов, находящихся в твёрдом растворе и образующих в процессе нагрева защитные плёнки оксидов.

Литература

- А. П. Гуляев «Металловедение» Москва издательство «Металлургия» 1977.

- Ю. М. Лахтин, В. П. Леонтьева «Материаловедение» Москва издательство «Машиностроение» 1990.

- Дополнить статью (статья слишком короткая либо содержит лишь словарное определение).

- Добавить иллюстрации.

Wikimedia Foundation . 2010 .

- Жаростойкая сталь

- Жаропрочные сплавы

Смотреть что такое «Жаростойкость» в других словарях:

жаростойкость — жаростойкость … Орфографический словарь-справочник

Жаростойкость — – способность металла сопротивляться окислению при высоких температурах. [Блюм Э. Э. Словарь основных металловедческих терминов. Екатеринбург, 2002 г.] Жаростойкость – способность металла сопротивляться коррозионному воздействию газов при… … Энциклопедия терминов, определений и пояснений строительных материалов

ЖАРОСТОЙКОСТЬ — 1) для металлических материалов то же, что жароупорность, окалиностойкость.2) Для других конструкционных материалов (напр., бетона) способность противостоять химическому и механическому разрушению при высоких температурах … Большой Энциклопедический словарь

жаростойкость — сущ., кол во синонимов: 5 • жаровыносливость (4) • жаропрочность (4) • жароупорность … Словарь синонимов

жаростойкость — Способность металла сопротивляться коррозионному воздействию газов при высоких температурах. [ГОСТ 5272 68] Тематики коррозия металлов … Справочник технического переводчика

ЖАРОСТОЙКОСТЬ — способность металлов и сплавов противостоять хим. разрушению под действием окислительной среды при высоких температурах … Большая политехническая энциклопедия

Жаростойкость — [resistance to scaling] (окалиностойкость) способность материала противостоять химическому разрушению поверхности под действием воздуха или другой окислительной среды при высоких температураx. Жаростойкость металла (сплава) в окислительной… … Энциклопедический словарь по металлургии

ЖАРОСТОЙКОСТЬ — [resistance to scaling] (окалиностойкость) способность материала противостоять химическому разрушению поверхности под действием воздуха или другой окислительной среды при высоких температурax. Жаростойкость металла (сплава) в окислительной… … Металлургический словарь

жаростойкость — (окалиностойкость), способность металлических материалов противостоять при высоких температурах химическому воздействию, в частности окислению в газовой среде и последующему разрушению изделия. Жаростойкость металла (сплава) в окислительной… … Энциклопедия техники

жаростойкость — 1) для металлических материалов то же, что жароупорность, окалиностойкость. 2) Для других конструкционных материалов (например, бетона) способность противостоять химическому и механическому разрушению при высоких температурах. * * *… … Энциклопедический словарь