Что относится к механическим свойствам металла?

Механические свойства металлов и сплавов: общий взгляд

Любое вещество, будь то газ, жидкость или твердое тело, обладает рядом специфических, только ему присущих свойств. Однако эти свойства позволяют не только индивидуализировать элементы, но и объединять их в группы по принципу схожести.

Посмотрите на металлы: с обывательской точки зрения это блестящие элементы, с высокой электро- и теплопроводностью, не восприимчивые к внешним физическим воздействиям, ковкие и легко свариваемые при высоких температурах. Достаточен ли этот перечень. чтобы объединить металлы в одну группу? Конечно же нет, металлы и их производные (сплавы) гораздо сложнее и обладают целым набором химических, физических, механических и технологических свойств. Сегодня мы поговорим лишь об одной группе: механических свойствах металлов.

Основные механические свойства

К основным механическим свойствам относят прочность, пластичность, твердость, ударную вязкость и упругость. Большинство показателей механических свойств определяют экспериментально растяжением стандартных образцов на испытательных машинах.

Прочность — способность металла сопротивляться разрушению при действии на него внешних сил.

Пластичность — способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения.

Твердость — способность металла сопротивляться внедрению в него более твердого тела. Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла). Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ () , а после закалки — 500 . . . 600 НВ.

Ударная вязкость — способность металла сопротивляться действию ударных нагрузок. Эта величина, обозначаемая КС (Дж/см2 или кгс • м/см ), определяется отношением механической работы А, затраченной на разрушение образца при ударном изгибе, к площади поперечного сечения образца.

Упругость — способность металла восстанавливать форму и объем после прекращения действий внешних сил. Эта величина характеризуется модулем упругости Е (МПа или кгс/мм2), который равен отношению напряжения а к вызванной им . Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Таблица.1. Механические свойства основных промышленных сплавов

Сталь малоуглеродистая (мягкая)

Котельное железо трубы, котлы

Сталь среднеуглеродистая (средней твердости)

Оси, шатуны, валы, рельсы

Сталь твердая после закалки и отпуска

Инструмент ударный и режущий

Детали, работающие на истирание и подверженные коррозии

Детали, изготовленные горячей штамповкой

Детали в авиастроении и автостроении

Основные механические свойства металлов

Что это за свойства? Под механическими понимают такие свойства субстанции, которые отражают ее умение противостоять действиям извне. Известно девять основных механических свойств металлов:

— Прочность — означает, что приложение статической, динамической или знакопеременной нагрузки не приводит к нарушению внешней и внутренней целостности материала, изменению его строения, формы и размеров.

— Твердость (часто путают с прочностью) — характеризует возможность одного материала противостоять прониканию другого, более твердого предмета.

— Упругость — означает способность к деформированию без нарушения целостности под действием определенных сил и возвращению первоначальной формы после освобождения от нагрузки.

— Пластичность (часто путают с упругостью и наоборот) — также способность к деформации без нарушения целостности, однако в отличие от упругости, пластичность означает, что объект способен сохранить полученную форму.

— Стойкость к трещинам — под воздействием внешних сил (ударов, натяжений и пр.) материал не образует трещин и сохраняет наружную целостность.

— Вязкость или ударная вязкость — антоним ломкости, то есть возможность сохранять целостность материала при возрастающих физических воздействиях.

— Износостойкость — способность к сохранению внутренней и внешней целостности при длительном трении.

— Жаростойкость — длительная возможность противостоять изменению формы, размера и разрушению при воздействии больших температур.

— Усталость — время и количество циклических воздействий, которые материал может выдержать без нарушения целостности.

Часто, говоряо тех или иных свойствах, мы путаем их названия: технологические свойства относим к физическим, физические к механическим и наоборот. И это неудивительно, ведь несмотря на глубинные отличия, лежащие в основе той или иной группы свойств, механические свойства не только крайне тесно связаны с другими характеристиками металлов, но и напрямую зависят от них.

Механические свойства металлов

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а также способность металла не разрушаться при наличии трещин).

В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

Оценка свойств

При оценке механических свойств металлических материалов различают несколько групп их критериев.

- Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания).

- Прочностные и пластические свойства, определяемые при статических испытаниях на гладких образцах хотя и имеют важное значение (они входят в расчетные формулы) во многих случаях не характеризуют прочность этих материалов в реальных условиях эксплуатации деталей машин и сооружений. Они могут быть использованы только для ограниченного числа простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к нормальной.

- Критерии оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами данного изделия и характеризуют работоспособность материала в условиях эксплуатации.

Физические свойства металлов

Наиболее взаимозависимы между собой механические и химические свойства металлов, ведь именно химический состав металла или сплава, его внутреннее строение (особенности кристаллической решетки) диктуют все остальные его параметры. Если говорить о механических и физических свойствах металлов, то их чаще других путают между собой, что обусловлено близостью данных определений.

Физические свойства часто неотделимы от механических. К примеру, тугоплавкие металлы еще и самые прочные. Главное же отличие лежит в природе свойств. Физические свойства — те что проявляется в покое, механические — только под воздействием извне. Не хуже других связаны механические и технологические свойства металлов. Например, механическое свойство металла «прочность» может быть результатом его грамотной технологической обработки (с этой целью нередко используют «закалку» и «старение»). Обратная взаимосвязь не менее важна, к примеру, ковкость проявление хорошей ударной вязкости.

Делая вывод, можно сказать, что зная некоторые химические, физические или технологические свойства можно предугадать, как будет вести себя металл под воздействием нагрузки (т.е. механически), и наоборот.

В чем отличия механических свойств металлов и сплавов?

Различаются ли механические свойства металлов и сплавов? Безусловно. Ведь любой металлический сплав изначально создается с целью получения каких-либо конкретных свойств. Некоторые сочетания легирующих элементов и основного металла в сплаве способны мгновенно преобразить легируемый элемент. Так алюминий ( не самый прочный и твердый металл в мире) в сочетании с цинком и магнием образует сплав по прочности сравнимый со сталью. Все это дает практически неограниченные возможности в получении веществ наиболее близких к требуемым.

Отдельное внимание следует уделить механическим свойствам наплавленных металлов. Наплавленным считается металл, с помощью которого производилась сварка двух или более частей какого-то металлического элемента или конструкции. Этот металл словно нитки соединяет разорванные части. От того, как будет вести себя «шов» под нагрузкой, будет зависеть безопасность и надежность всей конструкции. Исходя из этого, крайне важно, чтобы свойства наплавленного металла были не хуже, чем у главного металла.

Конструкторская прочность металлов

Критерии конструктивной прочности металлических материалов можно разделить на две группы:

- критерии, определяющие надежность металлических материалов против внезапных разрушений (вязкость разрушения, работа, поглощаемая при распространении трещин, живучесть и др.). В основе этих методик, использующих основные положения механики разрушения, лежат статические или динамические испытания образцов с острыми трещинами, которые имеют место в реальных деталях машин и конструкциях в условиях эксплуатации (надрезы, сквозные отверстия, неметаллические включения, микропустоты и т. д.). Трещины и микронесплошности сильно меняют поведение металла под нагрузкой, так как являются концентраторами напряжений;

- критерии, которые определяют долговечность изделий (сопротивление усталости, износостойкость, сопротивление коррозии и т. д.).

Критерии оценки

Критерии оценки прочности конструкции в целом (конструкционной прочности), определяемые при стендовых, натурных и эксплуатационных испытаниях. При этих испытаниях выявляется влияние на прочность и долговечность конструкции таких факторов, как распределение и величина , дефектов технологии изготовления и конструирования металлоизделий и т. д.

Для решения практических задач металловедения необходимо определять как стандартные механические свойства, так и критерии конструктивной прочности.

Как определить механические свойства?

Экспериментальным путем. Среди основных методов определения механических свойств металлов можно выделить:

— испытания на растяжение;

— метод вдавливания по Бринеллю;

— определение твердости металла по Роквеллу;

— оценка твердости по Виккерсу;

— определение вязкости с помощью маятникового копра;

Механические свойства имеют весьма серьезное значение. Их знание позволяет использовать металлы и их сплавы с наибольшей эффективностью и отдачей.

Механические свойства металлов и сплавов

К механическим свойствам металлов и сплавов относят прочность, упругость, пластичность, твердость, вязкость, выносливость (усталость). Зная механические свойства, можно правильно и обоснованно выбирать соответствующий материал, обеспечивающий надежность и долговечность конструкции при ее минимальной массе.

Механические свойства характеризуют поведение материала под действием приложенных механических сил (нагрузок). Механические свойства определяются при механических испытаниях по специально разработанным методам.

Статические испытания — на растяжение, сжатие, изгиб, твердость, кручение при статическом нагружении. Статические нагрузки прикладываются постоянно или плавно возрастают. Основные статические испытания — на растяжение (ГОСТ 1497—84) на разрывных машинах с построением диаграммы (кривой) растяжения. Эти испытания определяют свойства прочности (ав, ад) и пластичности (5, ц/) материала.

Динамические испытания — на ударный изгиб при динамическом нагружении. Динамическая нагрузка — ударная, возрастает резко с большой скоростью. Динамические нагрузки чаще всего являются причиной хрупкого разрушения материала. Испытания проводят на приборе — маятниковом копре (ГОСТ 9454—78) на специальных образцах с надрезом. Надрез является концентратором напряжений. При этом определяется ударная вязкость КС.

Усталостные испытания при знакопеременном (циклическом) нагружении. Знакопеременные нагрузки — многократные прикладываемые, изменяющиеся по величине и направлению. При этом развивается явление, которое носит название усталости металла — постепенное накопление повреждений (трещин), приводящих к разрушению. Испытания проводят методом изгиба при вращении (ГОСТ 25.502—79).

Другие виды испытаний:

- • испытания на жаропрочность;

- • технологические испытания на изгиб, осадку, перегиб, выдавливание (для определения способности металла к пластическому деформированию).

Прочность — способность металла сопротивляться деформациям и разрушению под воздействием внешних сил.

Предел прочности (временное сопротивление разрыву, ав) — напряжение, соответствующее максимальной нагрузке, которую выдерживает образец металла до разрушения. Предел прочности характеризует прочность как сопротивление значительной равномерной пластичной деформации (рис. 1.1).

Предел прочности рассчитывается по формуле

*ъ = Ръ/Р, (1—4)

где Pq — величина нагрузки, при которой на образце начинает образовываться шейка при его растяжении; Fq — площадь поперечного сечения образца до испытаний.

Рис. 1.1. Диаграмма деформирования материала при его нагружении

Предел упругости — характеризует сопротивление металла малой пластической деформации. Так как практически невозможно установить точку перехода металла в неупругое состояние, то устанавливают условный предел упругости — максимальное напряжение, до которого образец получает только упругую деформацию. Принято считать напряжение, при котором остаточная деформация очень мала (0,005. 0,05 %). В обозначении указывается значение остаточной деформации, например ао;о5-

Условный предел текучести (а 2) характеризует сопротивление малым пластическим деформациям. Условный предел текучести рассчитывают по формуле

Предел пропорциональности (аПц) — максимальные напряжения, при которых выполняется закон Гука.

Разрушение наступит в точке С (рис. 1.1) при резком уменьшении поперечного сечения образца. Истинное сопротивление разрыву Sk (напряжения при разрушении образца) определяется по формуле

где Рк — величина нагрузки, при которой образец разрушается; Fk — площадь поперечного сечения образца после испытаний.

Пластичность — способность материала к пластической деформации, т. е. его способность, не разрушаясь, изменять форму под нагрузкой и сохранять ее после прекращения действия нагрузки. Это свойство используют при обработке металлов давлением. Пластичные материалы более надежны в работе, так как для них меньше вероятность опасного хрупкого разрушения. При испытании на растяжение пластичность характеризуется относительным удлинением 5, которое соответствует отношению приращения длины образца после разрыва к его первоначальной длине в процентах.

Твердость — характеризует способность металла оказывать сопротивление проникновению в него другого, более твердого стандартного тела (индентора), не получающего остаточных деформаций, при местном контактном воздействии в поверхностном слое.

О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля и Виккерса) под воздействием заданной силы Р. На рис. 1.2 приведены схемы определения твердости по Виккерсу, Бринеллю (ГОСТ 9012—59) и Роквеллу (ГОСТ 9013—59).

Определение твердости по методу Бринелля применяется для сырых или слабо закаленных металлов, так как при больших нагрузках шарик деформируется и показания искажаются. Твердость по Бринеллю обозначается как НВ, например НВ 250.

Между твердостью по Бринеллю и пределом прочности пластичных материалов существует следующая зависимость:

Рис. 1.2. Схемы определения твердости: а — по Бринеллю; б — по Роквеллу; в — по Виккерсу где к — коэффициент пропорциональности; для стали с твердостью до НВ 175 А: = 0,34; для стали с твердостью выше НВ 175 к = 0,35; для отожженной меди, бронзы и латуни к = 0,55; для алюминиевых сплавов к = 0,36. 0,38.

Твердость по методу Виккерса рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка и обозначают как HV150. Преимущество метода Виккерса в том, что им можно измерять твердость любых материалов, в том числе тонких изделий и поверхностных слоев. Метод имеет высокую чувствительность и точность.

Вязкость — способность материала поглощать механическую энергию внешних сил за счет пластической деформации. Вязкость является энергетической характеристикой материала и выражается в единицах работы. Вязкость металлов и сплавов зависит от их химического состава, термической обработки и других внутренних факторов. Кроме этого, вязкость зависит и от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения).

Характеристикой вязкости является ударная вязкость (ан) — удельная работа разрушения. Испытание металла на ударную вязкость проводят на образцах с надрезами определенной формы и размеров. По ГОСТ 9454—78 ударную вязкость обозначают как KCV, KCU и КСТ, где КС — символ ударной вязкости, третий символ показывает вид надреза: острый (V), с радиусом закругления (U), трещина (Т). Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению.

Хладноломкость — склонность металла к переходу в хрупкое состояние с понижением температуры. С повышением температуры вязкость металла увеличивается (рис. 1.3). При изменении температуры предел текучести сто 2 также существенно изменяется, а сопротивление отрыву ctqt не зависит от температуры. При температуре выше Гв предел текучести меньше сопротивления отрыву. При увеличении нагрузки сначала происходит пластическое деформирование, а затем разрушение. Металл при этом находится в вязком состоянии.

В технике за порог хладноломкости принимают температуру, при которой в изломе 50 % вязкой составляющей. Причем эта температура должна быть ниже температуры эксплуатации изделий не менее чем на 40 °С.

Рис. 1.3. Влияние температуры на пластичное и хрупкое состояние

Испытания на выносливость (ГОСТ 25.502—79) дают характеристики усталостной прочности.

Усталость — разрушение материала при повторных знакопеременных напряжениях, величина которых не превышает предела текучести.

Усталостная прочность — способность материала сопротивляться усталости. Характеристики усталостной прочности определяются при циклических испытаниях «изгиб при вращении». Основные характеристики усталостной прочности:

- • предел выносливости— максимальное напряжение, выдерживаемое металлом за произвольно большое число циклов нагружения;

- • ограниченный предел выносливости— максимальное напряжение, выдерживаемое металлом за определенное число циклов нагружения или время;

- • живучесть— разность между числом циклов до полного разрушения и числом циклов до появления усталостной трещины.

Механические свойства

Механические свойства характеризуют поведение материалов под действием нагрузки. В рамках данной статьи рассмотрим 5 основных механических свойств материалов: прочность, упругость, пластичность, хрупкость и твердость.

Что такое Прочность?

Прочностью называется способность разнообразных материалов без разрушения воспринимать напряжение под внешним воздействием различных сил. Прочность зависит не только от того, какой материал, но и имеет зависимость от типа состояния напряжения — например, это может быть сжатие, растяжение или изгиб. Также непосредственное влияние на прочность оказывают условия, при которых материал эксплуатируется — воздействия извне, температура окружающей среды.

Испытания на прочность

Существует понятие предела прочности, который является основной количественной характеристикой прочности и численно равен разрушающему напряжению для конкретного материала. Предел прочности для каждого материала определяется средним результатом серии испытаний, так как основные материалы, используемые в строительстве, характеризуются неоднородностью.

Если происходит статическая нагрузка для выявления прочности проводится испытание образцов определенного стандарта (как правило речь идет об образцах, имеющих сечение круглой формы, реже прямоугольной), диаграмма таким образом отражает зависимость относительного удлинения от величины действующего на образец напряжения.

Прочность материала различных конструкций обосновывается при сравнении тех напряжений, которые возникают в конструкции при внешнем воздействии, также с учетом таких показателей как пределы прочности и текучести.

О так называемой усталости материала (в частности, металла) говорят если при большом числе циклически повторяющихся внешних напряжений разрушение происходит даже при напряжениях меньших чем предел прочности. В этом случае рассчитывается циклическая прочность, т.е. обоснование прочности материала, проводящееся с учетом нагрузки, которая меняется с определенным циклом.

Упругость

Если материал самопроизвольно восстанавливает форму, после того как внешняя сила прекращает действовать, то такое механическое свойство называется упругостью материала. Если после снятия внешней нагрузки, деформация полностью исчезает, то следует говорить об обратимой упругой деформации.

От чего зависит упругость?

Упругость материала непосредственно связана с силами взаимодействия, происходящими между отдельными атомами. В твёрдых телах при температуре равной абсолютному нулю и при отсутствии какого-либо внешнего воздействия атомы занимают положения, называемые равновесными. Потенциальная энергия тела увеличивается при воздействии внешнего напряжения, и атомы смещаются из равновесного положения. Соответственно, когда прекращается внешнее напряжение, конфигурация неравновесных атомов деформированного материала постепенно становится неустойчивой и возвращается в равновесное состояние. Помимо силы притяжения и отталкивания, которые действуют на каждый атом материала со стороны остальных, существуют и угловые силы, они непосредственно связаны с валентными углами, наблюдающимися между прямыми, которые соединяют атомы между собой. Естественно, это характерно исключительно для макроскопических тел и молекул, содержащих много атомов. Угловые силы уравновешиваются при равновесных значениях валентных углов. Когда говорят о количественной характеристике упругости материала, то используется модуль упругости, зависящий от напряжения воздействующего на материал и определяется производной зависимости напряжения от деформации, что применимо для области упругой деформации.

Пластичность

Пластичностью называется механическое свойство материалов под влиянием внешней нагрузки изменять форму и размер, а после того как нагрузка перестает действовать — сохранять ее в измененном виде.

Пластичность является важным свойством, учитывающееся когда происходит выбор материала несущей конструкции, либо же определения технологии (методики) изготовления разнообразных изделий. Для конструкций важно сочетание высокой пластичности материала и большого показателя упругости. Эта комбинация свойств предотвращает внезапное разрушение материала. В целом пластичность в физике материалов противопоставляется как упругости, так и хрупкости — пластичный материал сохраняет форму, которую придают ему внешние воздействия.

Пластичность — важное механическое свойство

Изучение пластичности важно при прогнозировании долговечности и прочности какой-либо конструкции, так как пластичность зачастую предшествует разрушению и важно рассмотреть деформационные процессы, возникающие в материале. Измерение пластичности, являющейся важным свойством металлов, очень важно при обработке под давлением — ковке и прокатке. Это свойство металлов непосредственно зависит от тех условий, в которых происходит деформирование — температуры, давления и т.д. Пластичность металлов влияет на такие характеристики как удлинение (абсолютное и относительное) и сужение материала. При удлинении происходит увеличение длины образца под воздействием происходящего растяжения, а при сужении, соответственно, от растяжения образца происходит уменьшение площади поперечного сечения.

Хрупкость

Хрупкость относится к механическим свойствам материалов противоположным пластичности. Те процессы, которые повышают пластичность, соответственно, снижают хрупкость, и наоборот. Материалы, отличающиеся хрупкостью при статическом испытании разрушаются без пластической деформации. Это характерно, например, для стекла. Если при статическом испытании материал характеризуется пластичностью, но при динамическом испытании разрушается, то речь идет о так называемой ударной хрупкости. Причиной ударной хрупкости могут быть пределы текучести (то есть зависимость скорости деформации и сопротивления) и пределы прочности (изменение сопротивления разрушению). Хрупкое разрушение материала происходит если сопротивление деформации равно или больше сопротивления отрыву. Соответственно, пластичность материала уменьшается, если рост сопротивления деформации происходит быстрее роста сопротивления разрушению.

Фактором, от которого непосредственно зависит хрупкое состояние материала является однородность напряженного состояния. Материал переходит от пластичности к хрупкости при неоднородном напряженном состоянии. Расчет сопротивления хрупкому разрушению является важным обоснованием прочности конструкции.

Твёрдость

Механическое свойство материала при внешнем воздействии не испытывать пластической деформации называется твёрдостью. В первую очередь оно зависит от механических характеристик материала, в частности структуры, модуля упругости, предела прочности и т.д. Количественную связь твердости от данных характеристик устанавливает общая физическая теория упругости.

Методы, с помощью которых экспериментально устанавливают твердость бывают как статическими (например, в поверхность вдавливается твердый предмет или же она царапается), так и динамическими. К статическим методам также относятся измерения твёрдости по Бринеллю (вдавление шарика в поверхность), Виккерсу (вдавление алмазного наконечника) и Роквеллу (для материалов с высокой твердостью используется алмазный конус, с низкой — шарик из стали). Также к статическим методам относится склерометрия — царапание алмазной структурой в виде конуса, пирамиды, или же карандашом различной твердости — оценивается нагрузка, которую необходимо приложить, чтобы создать царапину, а также размеры созданной царапины.

При динамических методах установления твердости материала благодаря ударной нагрузке наносится отпечаток шариком (по принципу маятника) и величина твердости характеризуется тем, как материал сопротивляется деформации от удара или же параметрами отскока шарика от поверхности, в том числе затуханию маятниковых колебаний.

4. Понятие о свойствах металлов. Механические свойства металлов.

У металлов выделяют следующие свойства:

-физические (цвет, плотность, температура плавления, электро- и теплопроводность);

-химические (окисляемость, растворимость, коррозионная стойкость, жароупорность);

-технологические (прокаливаемость, жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием);

-механические (прочность, твердость, упругость, вязкость, пластичность, хрупкость).

К механическим свойствам металлов относят:

Прочность — это способность материала сопротивляться деформациям и разрушению под действием внешних сил.

Твердостью называется способность металла или сплава сопротивляться внедрению в него индентора в виде шарика, конуса или пирамиды, установленных в соответствующих приборах.

Упругость — свойство материала восстанавливать свою форму после прекращения действия внешних сил, вызвавших деформацию.

Вязкость-это способность металла поглощать работу внешних сил за счёт его пластической деформации.

Пластичность – это способность металла изменять под действием внешних сил свою форму и размеры не разрушаясь, и сохранять полученную форму после прекращения действия силы.

Усталость– это процесс постепенного накопления повреждений, приводящих к появлению трещин и разрушению образца под действием постоянных циклических знакопеременных нагрузок.

Износостойкость– это способность металла сопротивляться износу.

Ползучесть– это способность металла медленно пластически деформироваться под действием постоянной нагрузки при постоянной температуре.

5. Определение механических свойств при испытании на растяжение. Анализ диаграммы растяжения.

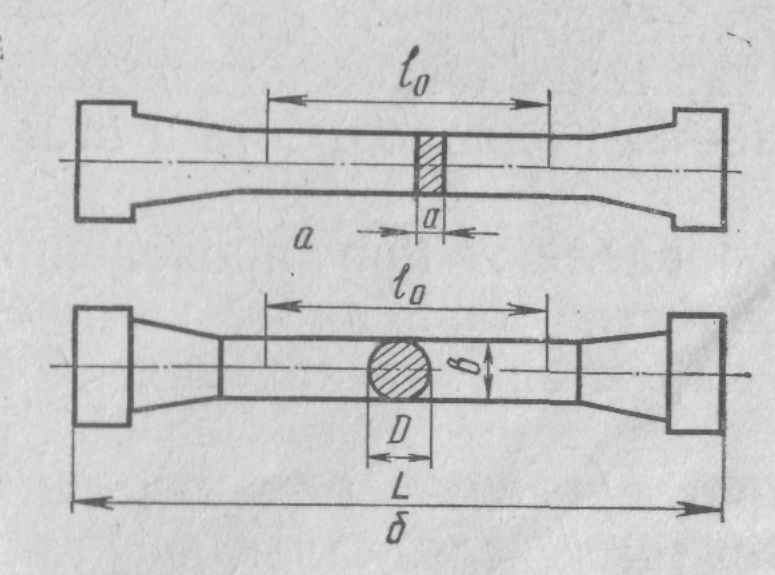

Для испытания на растяжение берут цилиндрические и плоские образцы, имеющие стандартные форму и размеры (рис. 3).

Прочностные и пластические свойства металла могут быть определены посредством диаграммы растяжения (рис.4), которую получают при испытании образцов на разрывной машине. Диаграмма показывает изменение длины образца в зависимости от приложенной к нему нагрузки.

На диаграмме растяжения по вертикальной оси отложена прилагаемая нагрузка Р, а по горизонтальной — абсолютное удлинение образца Аl.

Характерные участки и точки диаграммы: прямолинейный участок О-Рр, на котором сохраняется пропорциональность между удлинением и нагрузкой; точка резкого перегиба кривой Рт; горизонтальный участок К, в пределах которого металл «течёт» при постоянной нагрузке; точка Рв, отмечающая наибольшее растягивающее усилие (образование шейки на испытываемом образце); Рz — усилие в момент разрушения образца.

Н

апряжения по приведенным выше точкам характеризуют следующие величины.

апряжения по приведенным выше точкам характеризуют следующие величины.

Рис. 3 Образцы для испытания на растяжение Рис.4 Диаграмма растяжения

а – плоский образец; б – цилиндрический стального образца

Предел пропорциональности Gp(МПа):

где Рр — нагрузка, при которой нарушена пропорциональность;

Fo- площадь поперечного сечения образца до разрыва.

Предел упругости Gе(МПа):

где Ре — нагрузка при пределе упругости.

Предел текучести Gт(МПа):

где Рт — нагрузка, при которой наблюдается текучесть (удлинение образца без увеличения нагрузки).

Предел прочности Gв(МПа) — условное напряжение, отвечающее наибольшей нагрузке, предшествовавшей разрушению образца,

где Рв — наибольшая нагрузка.

Определяют пластичность материала, характеризуемую относительным удлинением б (%) и относительным сужением ф (%) площади поперечного сечения.

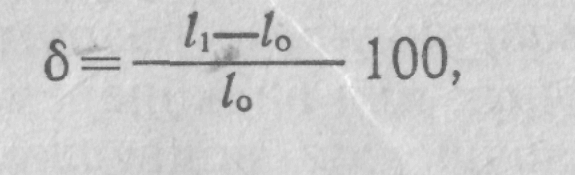

Относительное удлинение определяется по формуле:

где l1 — длина образца после разрыва;lо — длина образца до испытания.

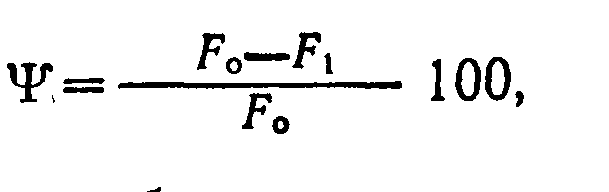

О тносительное сужение определяется по формуле:

тносительное сужение определяется по формуле:

где F1 — площадь сечения образца в месте разрыва.

Механические свойства металлов и сплавов

Область применения металлов определяется их основными механическими свойствами. Выделяют много параметров, которые могут использоваться для определения качества стали. Механические свойства металлов и сплавов могут существенно отличаться, что связано с химическим составом, особенностями структуры и тем, была ли проведена термическая обработка. Рассмотрим все особенности механических свойств металлов подробнее.

Область применения металлов определяется их основными механическими свойствами. Выделяют много параметров, которые могут использоваться для определения качества стали. Механические свойства металлов и сплавов могут существенно отличаться, что связано с химическим составом, особенностями структуры и тем, была ли проведена термическая обработка. Рассмотрим все особенности механических свойств металлов подробнее.

- Основные механические показатели

- Твердость материала

- Предел прочности

- Предел текучести

Основные механические показатели

Металлы получили широкое применение благодаря тому, что могут обладать различными эксплуатационными характеристиками. Наибольшее распространение получили следующие:

- Твердость определяется несколькими методами при использовании соответствующей оснастки.

- Предел прочности учитывается при производстве различных деталей, которые на момент эксплуатации подвержены воздействию различных нагрузок.

- Упругость — способность металла или сплава возвращать свою форму после того, как на поверхность перестает воздействовать нагрузка. Металлы обладают относительно невысоким показателем упругости.

- Под ударной вязкостью понимают сопротивление материала воздействию ударных нагрузок. Учитывается при производстве деталей, на которые в дальнейшем будет оказываться переменная нагрузка.

- Ползучестью называют свойство металла или сплава к медленной пластичной деформации при воздействии нагрузок. Как правило, параметр проявляется при воздействии высокой температуры, когда начинает перестраиваться кристаллическая решетка.

- Выделяют и усталость металла. Эта характеристика указывает на то, как материал будет разрушаться при воздействии большого числа повторно-переменных нагрузок. Кроме этого, выделяют выносливость — способность материала выдерживать подобные нагрузки.

- Точка плавления. Металлы и сплавы могут переходить из твердого состояния в жидкое при воздействии высокой температуры. Плавка может проходить при различных показателях температуры, которые и называют точной плавления.

Рассмотрим некоторые наиболее важные механические показатели, которые указываются в технической литературе.

Твердость материала

Твердость — характеристика, которая определяет способность одного металла сопротивляться проникновению в него другого твердого тела. Этот показатель один из основных, учитывается при производстве различных деталей, инструментов и изделий.

Твердость — характеристика, которая определяет способность одного металла сопротивляться проникновению в него другого твердого тела. Этот показатель один из основных, учитывается при производстве различных деталей, инструментов и изделий.

Выделяют несколько методов определения этого показателя:

- По Бринеллю проводится определение твердости поверхности путем плавного увеличения оказываемой нагрузки. Для этого используется стальной шарик, который вдавливается под воздействием определенного давления. После проведения испытания проверяется диаметр отпечатка и высчитывается то, какая твердость у тестируемой поверхности. Измеряется твердость в HB .

- По Роквуллу тестирование проводится при использовании алмазного конуса стандартного типа. Кроме этого, подходит и шарик диаметром 1,588 мм из закаленной стали. По данному методу показатель твердости получается в определенных единицах измерения.

- По Виккурсу определяют твердость поверхности также при использовании специального алмазного наконечника. Выполнен он в виде пирамиды с четырьмя гранями. Как и при измерении по Бринеллю, на наконечник оказывается давление, после чего измеряется отпечаток и проводятся вычисления показателя твердости.

Высокая твердость часто определяет хрупкость структуры. Существует много различных методов повышения твердости поверхности, большая часть предусматривает выполнение термической и химической обработки.

Предел прочности

Под пределом прочности понимают величину, которая численно равна наибольшей нагрузке, приложенной к образу при растяжении, разделенной на площадь поперечного сечения. Указывается в кг/мм 2 .

К особенностям определения этого показателя можно отнести нижеприведенные моменты:

- Для проведения теста используется специальная разрывная машина.

- На момент прикладывания нагрузки может наблюдаться удлинение образца.

- В некоторый момент происходит скачок показателя на растяжение.

После достижения определенного показателя образец начинает удлиняться с большей скоростью. Для более точного определения предела прочности проводится создание графика, на котором и отмечается точка скачка скорости растяжения.

После достижения определенного показателя образец начинает удлиняться с большей скоростью. Для более точного определения предела прочности проводится создание графика, на котором и отмечается точка скачка скорости растяжения.

Предел текучести

Практически все металлы и сплавы могут находиться в двух основных агрегатных состояниях: жидком и твердом. Предел текучести — показатель, определяющий напряжение, при котором на момент деформации образца указатель нагрузки на применяемой разрывной машине остается неизменным. Этот показатель учитывается при изготовлении различных заготовок, которые в дальнейшем будут использоваться под нагрузкой.