Бронзирование металла в домашних условиях

Покраска под бронзу: выбор краски и технология её нанесения

Покраска металла под бронзу способна не только защитить материал от воздействия чрезмерной влажности, способствующей появлению и распространению коррозии, но и придать его внешнему виду изрядную долю богатства и солидности.

Выполнить такую работу доступно любому человеку, имеющему необходимое желание и достаточное количество времени. Тонкости же данного процесса мы рассмотрим в этой статье.

Фото отопительных батарей, покрашенных в бронзовый цвет

Выбор подходящего раствора

Любая краска под бронзу долгое время имела в своей структуре органический растворитель. Его наличие способствовало распространению неприятного специфического запаха, что значительно ограничивало область применения таких растворов.

В наше время благодаря технологическому прогрессу появились водорастворимые смеси, имеющие в своём составе натуральные металлические пигменты. В качестве же связывающих веществ в таких растворах выступают акрилаты.

Бронзовая краска на водной основе (не путайте – это не электропроводная краска Zinga)

Акриловая краска-бронза по металлу обладает множеством преимуществ:

- Экологическая чистота и отсутствие каких-либо неприятных ароматов. В процессе высыхания выделяются лишь водяные испарения.

- Относительно низкая цена. Использование в качестве основы Н2О позволяет сделать производство гораздо дешевле, например, масляных аналогов.

- Потрясающий внешний вид цветного металла. Возможно также нанесение способом «под старину», что позволит создать ещё больший эффект натуральности.

Барельефная поверхность, окрашенная в бронзовые оттенки

- Простота эксплуатации своими руками. Технология нанесения немногим отличается от использования обычной краски и вполне осуществима дилетантом.

Нанесение раствора с помощью кисточки

- Влагоизоляция. Качественно защищает металл от возникновения ржавчины.

Совет: нанесённая предварительно электропроводная краска Z inga позволит максимально защитить железо от коррозии, так как создаст надёжный тонкоплёночный слой оцинковки.

- Высокая прочность к механическим воздействиям и ультрафиолетовому излучению. Долгие годы данная отделка будет иметь свой первоначальный облик.

- Длительный эксплуатационный срок. При правильной эксплуатации не менее десяти лет.

Совет: если в помещении имеется множество пожароопасных предметов, то рекомендуется дополнительно использовать огнезащитные краски по металлу Полистил. Они имеют способность вспениваться при возникновении огня, предотвращая его дальнейшее распространение.

Нанесение краски

В первую очередь требуется тщательная подготовка поверхности, основным этапом которой является удаление следов ржавчины. Если же нанести лакокрасочные материалы поверх мест, повреждённых коррозией, то это не защитит металл от преждевременного разрушения.

Подготовительные работы

- Снимаем старую краску и ржавчину.

Для этого можно воспользоваться одним из следующих способов:

- Механическое снятие. Используется проволочная щётка или абразивные диски. Подходит лишь для грубой поверхностной обработки.

Удаление следов коррозии с помощью абразивного диска

Совет: обязательно обзаведитесь средствами индивидуальной защиты перед началом работы. Металлическая пыль, которая будет подниматься в воздух в процессе работы, невероятно вредна для органов дыхания и слизистой человека.

Респиратор и очки

- Пескоструйное оборудование. Выпускающиеся под высоким давлением песчинки прекрасно справятся с ржавчиной, окалиной и старой краской даже в самых труднодоступных местах. Единственный минус – относительно высокая стоимость аппарата.

Металл «до» и «после» обработки пескоструйкой

- Химические реактивы. Обдать поверхность специальным составом, который вступит со старой облицовкой и ржавчиной в химическую реакцию. После чего остатки бывшего покрытия легко убираются ветошью.

- Очищаем железо от всего образовавшегося мусора, независимо от того каким методом снятия перед этим пользовались

- Наносим пару слоёв грунтовки. Так мы повысим адгезию металлической поверхности и создадим дополнительный полимерный слой защиты от влаги.

Грунтовка с помощью распылителя

После полного застывания последнего слоя грунтовки можно приступать к следующему этапу.

Покраска

Далее в зависимости от результата, который вы хотите получить, можно пойти классическим путём осуществления покраски или многослойным:

- В первом случае у вас выйдет однотонное покрытие.

- Разводим купленную смесь с водой или уайт-спиритом согласно прилагаемой к банке аннотации.

- Для мелких, крайних и труднодоступных деталей используем кисти. Ровные же участки можно окрасить с помощью валика.

Краска по металлу под бронзу наносится кистью

- При необходимости после первого слоя наносим ещё один для создания более насыщенного цвета.

- Подносим яркий источник света к нанесённой отделке. Если никаких пятен не наблюдается, значит, работа выполнена качественно, и можно наслаждаться результатом.

- Если же вы хотите создать состаренный вид вашей бронзовой отделке , то следует осуществить покраску в несколько слоёв:

- Сначала наносим сплошной тёмный слой металлической краски с помощью кисти или краскопульта.

Первый слой бронзового покрытия

- Затем осуществляем лессировку – неравномерное покрытие при помощи более светлых тонов.

- Рельефные и выступающие элементы окрашиваем тёмным составом.

- Завершаем отделку нанесением воска, лака или металлизированной пудры.

Бронза с эффектом состаривания

Заключение

Можно ли обычному железу придать благородный вид цветного металла? Можно. И лучше всего для этого использовать специальную акриловую бронзовую краску, которая абсолютно безвредна, водостойка и долговечна.

Важным моментом в проведении покрасочных работ является правильная подготовка обрабатываемой поверхности, включающая в себя снятие старой отделки, удаление следов ржавчины и грунтовку.

Саму же покраску можно осуществить как обычным способом, чтобы получить однотонное покрытие, так и многослойным, для создания неповторимого эффекта «старой» бронзы.

«Бронзовый век» отопительных батарей вашего дома

Видео в этой статье даст вам возможность ознакомиться с дополнительной информацией, которая касается рассмотренных выше материалов.

Удачных вам малярных работ!

Варианты состаривания металла путем декоративной покраски

Автор: Анастасия Исакова · Опубликовано 08.01.2018 · Обновлено 26.11.2017

При окрашивании металлических изделий преследуется две цели: защита от образования коррозийных участков и придание металлу эстетического вида. Внедряя последнюю задачу, иногда приходится покрывать поверхность в 2-3 слоя. Но не всегда конечным итогом может быть просто покраска. Иногда металлическим изделиям необходимо придать оригинальных декоративных эффектов, например, вид состарившегося предмета. Для этого применяются специальные технологии. Попробуем разобраться, как покрасить металл под старину и что для этого потребуется.

Материалы для состаривания

Добиться эффекта состарившегося металла можно, применяя основной метод – старение посредством выполнения патины и образования потёртостей. Патина наносится специальными красками, но именно для металла чаще используют металлизированные составы на акриловой основе. В магазинах сегодня представлен широкий ассортимент таких красок, кроме декоративной функции, они выполняют ещё и защитную задачу.

На выбор предоставляются акриловые краски под состаренный металл, а именно под:

- латунь;

- бронзу;

- медь;

- золото.

Благодаря современным технологиям, состаренный эффект можно придать не только металлическим поверхностям. Нередко такую покраску выполняют на пластиковых, деревянных и гипсовых изделиях.

Завершается процесс состаривания нанесением финишного защитного слоя. Для этого зачастую используют:

- лак на акриловой основе, который имеет высокую степень глянца;

- очень прочный лак на полиуретановой основе со степенью глянца до 50%;

- лак на полиуретановой основе с матовым эффектом.

Как самостоятельно состарить металл?

Выбор метода создания интерьерного стиля, который предполагает наличие в оформлении следов старины, довольно широк. Для ценителей такого стиля не всегда по карману приобрести настоящие старые предметы. Выход из этого положения – имитирование старинных металлов. Как правильно осуществить покраску металла под старину своими руками? Окрашивание осуществляется поэтапно:

- Подготовка поверхности к покраске. Избавляемся от загрязнений, ржавчины и следов жира процессом шлифовки и обработкой растворителем.

- Грунтование металла. Данным способом достигаем образование шероховатостей на поверхности для лучшего сцепления краски. Грунтовку выбираем специальную по металлу.

- Нанесение выбранной металлизированной краски. Специалисты советуют выполнять процесс с помощью обычной кисти, так состаривание достигается наилучшим образом.

- Этап состаривания. Когда краска высохнет, покрываем поверхность специальным кракелюрным лаком. Именно после этого шага металлический предмет покрывается трещинками, которые создают эффект старого изделия.

Важно! Если обрабатываются не металлические поверхности, то необходимо ответственно подойти к выбору грунтовочного состава для достижения надёжной адгезии с металлизированными красками.

На видео: мастер-класс по нанесению патины на кованный металл.

Покраска под бронзу

В старину многие предметы изготавливались из бронзы. Поэтому покраска изделий под бронзу поможет оформить интерьер дома в старинном стиле. Существует несколько технологий покрытия металла под бронзу. Рассмотрим самые простые варианты.

Придание однотонного эффекта

Выполнить однотонное покрытие металла бронзой можно следующим образом:

- В первую очередь очищаем старую поверхность от грязи и ржавчины. Для этого необходимо зачистить её посредством наждачной бумаги, а затем провести обезжиривание.

- Для повышения сцепки красителя с поверхностью выполняем процесс грунтования по металлу. Кроме адгезии, грунтовка поможет дополнительно защитить изделие от коррозии.

- На финишном этапе приступаем к окрашиванию краской под бронзу. Необходимо равномерно нанести 2-3 слоя. Но каждый последующий слой наносится только после полного высыхания предыдущего.

Достижение эффекта старинной бронзы

Декоративная покраска под старину с эффектом бронзы подойдёт для любителей раритетных вещей. Для этого следует выполнить следующий шаги:

- Выполняется предварительная подготовка старой поверхности по тем же правилам, что и в предыдущем случае. Также не забываем покрыть изделие грунтовкой.

- После грунтования на поверхность наносится один слой краски под бронзу. Желательно, чтобы состав был нанесен равномерно, но для эффекта старины лучше использовать кисть.

- После засыхания бронзовая покрашенная поверхность покрывается патиной (краской более тёмного цвета). Наносится она на углубления. Специалисты советуют применять полупрозрачную патину. Это позволяет регулировать оттенок бронзового покрытия.

- Следующий этап – лессировка, то есть обработка кисточкой, которая едва-едва смочена светлой краской. Процесс проводится на всех выступающим краях и в углах. Данный метод старения позволяет придать изделию эффект истёртости, которая обычно проявляется на металле с годами.

- Далее выжидаем некоторое время, дав полностью высохнуть нанесённым материалам, а в завершение покрываем изделие прозрачным лаком.

Покраска под старинную латунь

Фактурные металлизированные составы могут преобразить изделие, придавая ему имитацию латуни. Технология обработки почти не отличается от предоставленных выше. Поверхность предварительно зачищается, шлифуется и обезжиривается. Для состаривания применяется методика декоративной покраски под латунь.

Процесс нанесения выполняется следующим образом:

- Перед тем как нанести декоративную краску, с изделия удаляется старое покрытие. Для этого можно использовать металлическую щетку или наждачку.

- Залогом прочности и надёжности окрашивания является грунтовка. Используйте состав, специально предназначенный для металла.

- На поверхность наносится латунная краска в один слой. Состарить полученное покрытие можно покраской кракелюром. Усилить эффект поможет жжёная умбра, которая наносится очень осторожно посредством сухой ткани. Если в процессе работы образовались излишки, то их необходимо снять ещё до высыхания вещества.

- В завершение поверхность окрашенной и состаренной детали покрывают глянцевым лаком на акриловой основе.

Как видим, дизайнерская старина достигается простыми способами. При выполнении работ своими руками получить желаемый результат помогают краски, которые создают необходимый эффект бронзовой, латунной, медной поверхности.

Нанесение патины на металл — дешево и сердито (1 видео)

Гальваника в домашних условиях

Содержание статьи:

Известно две разновидности гальваники изделий – гальваностегия и гальванопластика, их можно применять в домашних условиях. В первом случае получается несъемное гальваническое покрытие, которое изменяет характеристики деталей и предметов. В зависимости от преследуемых целей, обработанные в ваннах изделия приобретают новые свойства: декоративность, хорошую отражательную способность, устойчивость к механическому воздействию и коррозии, износостойкость. С помощью гальванопластики в домашних условиях или на производстве создают точные копии образцов (осажденный слой металла отделяется от матрицы).

Что нужно знать о гальванике своими руками в домашних условиях

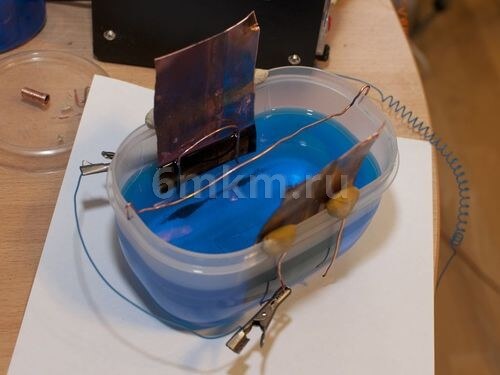

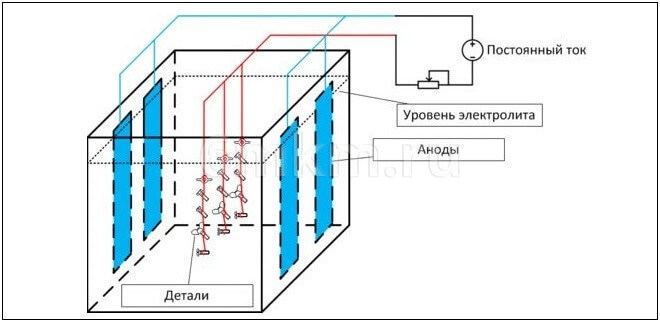

Независимо от того, выполняется гальваника на производстве или же своими руками в домашних условиях, обработка осуществляется в емкости, наполненной токопроводящим раствором.

Предмет помещается между двумя растворимыми или нерастворимыми анодами и подключается к отрицательному контакту. Аноды подсоединяются к плюсовому контакту. Оптимальное соотношение площадей катода/анода – 1:1.

Процесс гальваники запускается при замыкании электрической сети – с этого момента начинается перенос на отрицательно заряженное изделие (катод) ионов металла. В результате этого на предмете образуется покрытие нужной толщины.

Выбор покрытия для гальваники своими руками

Если в домашних условиях в приоритете решение технических задач (изменение электрической проводимости и антифрикционных свойств, повышение отражательной способности, прочности, устойчивости к коррозии), то применяются серебро, никель, медь. В декоративных целях в гальванике обычно используются драгоценные металлы: родий, золото, серебро, палладий.

Такое разделение очень условно. С помощью серебрения (золочения) удается получить качественное защитное покрытие, устойчивое к агрессивным средам. Меднение также находит применение в гальванике для декора изделий (такое покрытие подвергается дополнительной оксидной обработке).

Практика показывает: серьезно усилить прочность обрабатываемых заготовок путем гальваники поверхности своими руками не получится. В домашней мастерской достичь необходимого результата сложно, поэтому работа мастеров в первую очередь направлена на повышение привлекательности предмета.

Подготовка к нанесению покрытия гальваники в домашних условиях

Качество (однородность, прочность) готового покрытия напрямую зависит от правильности проведения подготовки поверхности к гальванике. Во многих случаях удаления загрязнений и обезжиривания бывает недостаточно – может понадобиться пескоструйная обработка. Иногда требуется шлифовка специальными пастами или наждачной бумагой.

В домашних условиях для удаления жирной пленки и других загрязнений с поверхностей часто применяется спирт и другие органические растворители. Могут также использоваться обезжиривающие растворы.

При подготовке к гальванизации изделий из стали и чугуна применяется раствор, содержащий кальцинированную соду, каустик, силикатный клей (из расчета на 1 л – 50 г, 20 г и 5-15 г соответственно). Температура раствора – 70-90°С. Для очищения предметов из цветных металлов используется раствор гидрофосфата натрия и хозяйственного твердого мыла (по 10-20 г/1 л). При проведении процедуры температура составляет 90°С.

Как сделать домашнюю ванну для гальваники своими руками

В домашних условиях обычно проводятся более простые работы, включающие в себя нанесение на поверхность меди или никеля, поэтому гальваническая ванна с легкостью собирается даже из подручных средств. Но и в этом случае важно соблюдать ряд условий:

В домашних условиях обычно проводятся более простые работы, включающие в себя нанесение на поверхность меди или никеля, поэтому гальваническая ванна с легкостью собирается даже из подручных средств. Но и в этом случае важно соблюдать ряд условий:

- емкость для ванны должна быть жесткой, устойчивой к химическим реагентам, не пропускающей через себя электричество;

- в помещении для гальваники в домашних условиях должна находиться вытяжка;

- требуется постоянный доступ к чистой воде (даже самый легкий процесс потребует как минимум 5 промывок);

Самый популярный вариант, используемый многими мастерами в домашних условиях — сделать ванну из пластиковой канистры. Для этого нужно будет срезать крышку с горловиной, а ее боковины усилить армирующим материалом. На стенки полученной установки по линии среза надеваются уплотнители (для окон или автомобилей). Далее нужно будет закрепить крышку. Финальным этапом будет проделка отверстий для контактных штанг.

Сами штанги можно изготовить в домашних условиях из медной шины, диаметр каждой –до 10 мм. В концах с обеих сторон просверливают отверстия, чтобы можно было подключать полюса от источника питания. На расположенные по краям готовой гальванической ванны штанги навешиваются анодные пластины, подключенные к электричеству. На центральную штангу надета катодная деталь, подключенная к отрицательному полюсу. Ток и напряжение определяются, исходя из объема ванны и планируемых к проведению работ.

Схемы самодельных ванн и гальванических установок

Классическая схема гальванической ванны, сделанной своими руками, включает 2 основные операции:

- подготовительный этап;

- гальваническое покрытие металлом;

Подготовительный этап подразумевает подготовку обрабатываемого предмета или детали, которые чистят и обезжиривают. На этапе нанесения покрытия изделие приобретает «товарный» вид, после этого оно требует тщательной промывки поверхности в холодной, а затем горячей воде.

Сам процесс гальванизации в домашних условиях можно описать следующим алгоритмом. Обрабатываемое изделие подсоединяют к «минусовому» проводу устройства, далее опускают в электролитный раствор. «Плюсовой» провод подключают к аноду, который также опускают в гальваническую ванну.

Техника безопасности при гальванике в домашних условиях

Опасность этого технологического процесса заключается в использовании токсичных химических компонентов. Усложняет ситуацию нагрев электролита до высоких температур. Вредные испарения поражают дыхательную систему, существует риск получения химических ожогов кожи и слизистой.

При операциях в гальванических ваннах и установках, мастер обязан соблюдать технику безопасности:

- Работу необходимо проводить в нежилом помещении, оборудованном хорошей вентиляцией – в мастерской, пристройке, гараже. Требуется обеспечить заземление.

- Глаза нужно защитить очками. Перчатки для рук должны быть достаточно мягкими, но прочными. Также понадобятся клеенчатый фартук и резиновая обувь.

- Нельзя на рабочем месте пить или есть – велик риск оседания на продуктах вредных веществ, которые приведут к отравлению.

- Перед началом работы с гальваническими ваннами и установками в домашних условиях стоит обязательно изучить специальную литературу с доступным описанием особенностей гальваники.

Защита установок для гальваники в домашних условиях

Как уже было ранее отмечено, обеспечение надежной защиты — важнейшее условие, которое позволит избежать многих проблем при проведении гальванотехнических процедур. Если гальваническая ванна была изготовлена из пластика, то дополнительной защиты практически не потребуется. Но если планируются более масштабные объемы работы и ванна под электролит выполнена из металла, обязательно нужно будет защитить ее от коррозии, разрушительных процессов при контакте с растворами, а также искажения электрического поля. Сделать это несложно — потребуется провести футеровку установки с применением листовых полимеров посредством горячей сварки.

Бронзирование, латунирование, золочение, меднение сантехники и предметов интерьера из металлов и пластика.

Очень часто мы сталкиваемся с тем, что нам нравится размер, форма и функции какого-то элемента интерьера, а вот его цвет не подходит. У латунной мастерской есть эффективное и недорогое решение. Добиться нужного вам цвета во влажных зонах вашего дома мы можем с помощью ионно-плазменного напыления, анодирования, гальваники, металлизации или окраски. Все способы имеют свои достоинства и хорошо себя зарекомендовали.

Одним из самых важных преимуществ использования покрытия металлов под цвет бронзы, латуни, золота (полированнная латунь), меди является существенная экономия при сравнении с настоящими металлами: бронзой, латунью или медью. Латунная мастерская готова найти решение для заказчика исходя из его бюджета при сохранении качества готового изделия.

Бронзирование – поверхностное изменение цвета в бронзовый изделий из других металлов. В латунной мастерской бронзирование проводится для деталей из нержавеющей стали, алюминия и некоторых видах пластмасс. В зависимости от выбора способа бронзирования нержавеющей стали могут быть получены различные цветовые оттенки. На оттенок бронзирования также влияет базовая поверхность изделия – полированная или шлифованная.

Латунирование – поверхностное изменение цвета в латунный изделий из других металлов. Наша мастерская латунирует изделия из нержавеющей стали, алюминия и черного металла. Оттенки латунирование отличаются в зависимости от применяемых способов латунирования, поверхности металлов.

Золочение (цвет полированной латуни) — технологический процесс покрытия декоративных изделий или их частей в цвет золота (полированной латуни.

Меднение – нанесение тонкого слоя меди на металлическую поверхность для придания изделию медного цвета.

Латунная мастерская располагает контрольной палитрой образцов для согласования с заказчиками.

Бронзирование, латунирование, золочение, меднение замечательный способ изменить цвет уже готовых элементов или их частей в вашей ванной комнате или интерьере. Этот перечень включает, но не ограничивает:

- Консоли для раковины,

- полотенцесушители,

- смесители,

- ручки и ножки от ванной;

- вешалки, держатели, крючки;

- клавиши и кнопки для унитаза;

- двери, петли, карнизы, плинтусы;

- розетки, выключатели, накладки и другие аксессуары.

Чуть больше информации о различных, применяемых нами способах бронзирования, латунирования, золочения, меднения. Самым устойчивым способом является – ионно-плазменное напыление нержавеющей стали.

Ионно-плазменное напыление – разновидность катодного способа нанесения материала на поверхность изделия. Процесс производится путем бомбардировки подложки ионами плазменного вещества газовым разрядом.

К преимуществам ионно-плазменного напыления относят:

- Высокое качество сцепления и равномерность покрытия.

- Не изменяется стехиометрический состав поверхности изделия.

- Возможность покрывать деталь тугоплавкими и неплавящимися материалами.

- Контроль свойств напыления в процессе нанесения.

- Управление составом мишени в течение всего процесса.

- Возможность очищать поверхность подложки и растущего покрытия.

Состояние плазмы вещества достигается с помощью катодного пятна. Его размер измеряется в микрометрах, но температура развивается такая, при которой любые материалы превращаются в высокоионизированный газ.

Покрытие осуществляется в два этапа в условиях вакуума. Сначала наносят слой титана, который служит переходным материалом между подложкой и основным слоем нитрида титана. Толщина 2-х слоев не превышает 40 мкм. Достоинства ионно-плазменного напыления нитрида титана:

- В условиях вакуума обеспечена чистота состава покрытия, благодаря этому цвет и адгезия стабильны в течение длительного времени.

- Использование высокой температуры при напылении гарантирует максимальное сцепление поверхностей основы и титанового покрытия.

Для осаждения атомов титана используют специальную вакуумную камеру.

Цвета, которые можно достичь ионно-плазменным напылением: бронзовый, латунь, золото (полированная латунь), медный, синий, зеленый, розовое золото, шампань.

Операция гальванического покрытия металлов заключается в нанесении на поверхность металлического изделия тонкой пленки из такого же материала с использованием электролита. В процессе обработки детали молекулы покрывающего металла переносятся токопроводящим раствором и проникают в верхний слой изделия. В итоге происходит внедрение одного металла в поверхностное пространство другого.

Как результат, такой гальванический метод позволяет металлоизделиям приобретать дополнительную твердость, устойчивость к коррозии и износостойкость. У металла с гальваническим покрытием значительно повышается декоративность. Для проведения гальванического процесса необходима ванна, которая является основой всего оборудования. В нее заливается токопроводящий раствор, в который помещаются 2 анода. Для гальванизации металлов существуют линии оборудования. Устанавливаются они в отдельных цехах. Поскольку работа связана с химическими реактивами, в помещении монтируется вентиляция.

Анодирование алюминия – это электрохимический процесс создания защитной оксидной пленки, которая защищает поверхность металла от воздействия окружающей среды. Отсюда и другое название, которое лучше всего отражает суть – анодное оксидирование. Разработано множество способов нанесения оксидной пленки, включая цветное покрытие. Особой популярностью пользуется декоративное назначение оксидирования

Металлизация изделий, как понятно из названия данного процесса, заключается в том, что на их поверхность наносится тонкий металлический слой. Подвергаться такой обработке может не только металл, но также пластик, древесина, стекло и другие материалы. Химическая металлизация проводится для улучшения декоративных характеристик обрабатываемого изделия. Кроме того, полученное методом химической металлизации покрытие позволяет скрыть такие дефекты обрабатываемой поверхности, как мелкие поры и микротрещины. В отдельных случаях данную технологию используют для того, чтобы выполнить восстановление поверхности.

Если обобщить цели применения данного метода обработки, то все они заключаются в том, чтобы улучшить характеристики материала, из которого изготовлено изделие. К таким характеристикам, в частности, относятся:

- декоративные свойства;

- коррозионная устойчивость;

- твердость;

- износоустойчивость и др.

При этом, нанося на поверхность металлический слой химическим способом, можно получить покрытие с требуемыми характеристиками.

Латунная мастерская располагает всем необходимым инструментарием для того, чтобы выполнить любые объемы по бронзированию, латунированию, золочению, меднению сантехники и предметов интерьера из металлов и пластика.

Электролит бронзирования

Изобретение относится к области нанесения металлических покрытий, в частности бронзовых, гальваническим способом. Бронзовые покрытия могут быть использованы как в качестве подслоя (вместо никеля или меди), так и в качестве самостоятельного покрытия. Электролит бронзирования содержит, г/л: медь сернокислая 15-25, олово сернокислое 5-8, аммоний щавелевокислый 45-55, борная кислота 10-30, фторид аммония 2-17, формалин 1-5 мл/л, вода до 1 л. Технический результат: увеличение рабочего диапазона плотностей тока и устойчивости электролита к процессам окисления. 3 табл.

Изобретение относится к области нанесения металлических покрытий, в частности бронзовых, гальваническим способом. Бронзовые покрытия могут быть использованы как в качестве подслоя (вместо никеля или меди), так и в качестве самостоятельного покрытия.

УРОВЕНЬ ТЕХНИКИ Известен цианистый электролит бронзирования [1], содержащий, г/л: медь — 15 — 18 олово — 23 — 28 калий цианистый (свободный) KCN — 26 — 28 натр едкий (свободный) NaOH — 9.5 — 10 вода — до 1 литра катодная плотность тока, А/дм 2 — 2-3 анодная плотность тока, А/дм 2 — 2.7-3 температура, o C — 65

катодный и анодный выход по току, % — 70-75

Недостатком аналога является его токсичность, высокая концентрация компонентов, работа при повышенной температуре.

Известен также сульфатный электролит бронзировання [1], содержащий, г/л:

медь сернокислая — 30 — 50

олово сернокислое — 30 — 50

серная кислота — 50 — 100

фенол — 5 — 10

желатин — 1.5 — 3

тиомочевина — 0,005

вода — до 1 литра

катодная и анодная плотности тока, А/дм 2 — 0.5-1

катодный выход по току, % — 100

температура, o C — 18-25

Недостатком аналога являются низкая стабильность, низкая рассеивающая способность, а также содержание экологически опасных веществ (фенол).

Наиболее близким к предлагаемому электролиту по совокупности признаков, то есть прототипом, является оксалатный электролит бронзирования [2], содержащий, г/л:

медь сернокислая — 20 — 25

олово сернокислое — 3 — 10

аммоний щавелевокислый — 45 — 55

борная кислота — 15 — 25

желатин — 0.1 — 0,2

триэтаноламин — 0.3 — 0,5

вода — до 1 литра

pH — 3.5 — 6

температура, o C — 18 — 25

катодная плотность тока, А/дм 2 — 0.3 — 07

Недостатком прототипа является низкая рабочая плотность тока, снижающая производительность электролита. Кроме того, прототип обладает недостаточной устойчивостью к окислению солей олова (II) кислородом воздуха, что приводит к необходимости периодической корректировки и фильтрации электролита.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретательская задача состояла в увеличении рабочего диапазона плотностей тока, а также в повышении его устойчивости к процессам окисления.

Поставленная задача достигается путем создания электролита бронзировання, включающего медь сернокислую, олово сернокислое, аммоний щавелевокислый, борную кислоту и воду, который дополнительно содержит фторид аммония и формалин при следующем соотношении компонентов, г/л:

медь сернокислая — 15 — 25

олово сернокислое — 5 — 8

аммоний щавелевокислый — 45 — 55

борная кислота — 10 — 30

фторид аммония — 2 — 17

формалин — 1-5 мл/л

вода — до 1 литра

pH — 4.5 — 5.5

температура, o C — 20

катодная плотность тока, А/дм 2 — 0.2 — 1.0

Сопоставительный анализ состава электролита с прототипом позволяет сделать вывод о том, что заявляемый электролит отличается от него введением новых компонентов, а именно фторида аммония и формалина.

Медь сернокислая, 5-водная, ТУ 6-09-4525-77, ч, химическая формула CuSO4  5H2O, плотность 3.603 г/см 3 температура плавления 200 o C, растворимость 20.2 г в 100 г воды при температуре 20 o C [3].

5H2O, плотность 3.603 г/см 3 температура плавления 200 o C, растворимость 20.2 г в 100 г воды при температуре 20 o C [3].

Олово сернокислое, ТУ 6-09-1502-75, ч, химическая формула SnSO4, разлагается при температуре менее 360 o C, растворимость 19 г в 100 г воды при температуре 20 o C и 18.1 г в 10 г воды при температуря 100 o C [3).

Аммоний щавелевокислый, 1-водный, аммоний оксалат, ГОСТ 5712-78, чда, химическая формула (NH4)2C2O4H2O, плотность 1.50 г/см 3 температура плавления — разлагается, растворимость 2.6 г в 100 г воды при температуре 0 o C в 11.8 г в 100 г воды при температуре 50 o C [3].

Борная кислота (орто), ГОСТ 9656-75, ч, химическая формула 3BO3, плотность 1435 г/см 3 температура плавления 185 o C — разлагается, растворимость 2.7 г в 100 г воды при температуре 0 o C и 39 г в 100 г воды при температуре 100 o C [3].

Фторид аммония ГОСТ 4518-75, ч, химическая формула NH4F HF, растворимость 39.76 г в 100 г воды при температуре 0 o C и 592 г в 100 г воды при температуре 100 o C [3].

HF, растворимость 39.76 г в 100 г воды при температуре 0 o C и 592 г в 100 г воды при температуре 100 o C [3].

Формалин ГОСТ 1625-75, ч, химическая формула HCHO, плотность 0,815 г/см 3 , температура плавления -92 o C, растворим в воде [3].

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ.

ПРИМЕР 1. Для приготовления 1 литра электролита 50 г аммония щавелевокислого растворяли в воде при температуре 60 o C, добавляли 6 г олова сернокислого, 20 г меди сернокислой и 10 г фторида аммония при тщательном перемешивании. Борную кислоту в количестве 20 г также добавляли в виде раствора в 200 г горячей воды. Затем раствор охлаждали до комнатной температуры и вводили формалин в количестве 2 мл, после чего объем доводили до 1 литра. Требуемое значение pH 5 устанавливали при помощи серной кислоты или 25% раствора аммиака. Приготовленный электролит имеет следующий состав, г/л:

медь сернокислая — 20

олово сернокислое — 6

аммоний щавелевокислый — 50

борная кислота — 20

фторид аммония — 10

формалин — 2 мл/л

вода — до 1 литра

pH — 5

Примеры с другими значениями концентраций заявляемого электролита приведены в таблице 1.

Бронзовое покрытие наносили на свежеосажденный блестящий никелевый подслой электрохимическим способом. Качество полученных бронзовых покрытий оценивали по внешнему виду в соответствии с требованиями ГОСТа 9.301-86, по сцеплению с основным металлом — согласно ГОСТу 9.302-88. Введение фторида аммония и формалина приводит к значительному расширению рабочего диапазона плотностей тока. Полученные результаты представлены в таблице 2.

Из представленной таблицы видно, что в разработанном оксалатном электролите бронзирования значительно увеличивается диапазон рабочих плотностей тока.

Определяли стабильность электролита к окислению кислородом воздуха в течение времени. Оказалось, что оксалатный электролит является более стабильным по сравнению с прототипом. Полученные результаты представлены в таблице 3.

Из представленной таблицы видно, что при заявляемых условиях электроосаждения оксалатный электролит стабилен в работе в течение длительного времени и после корректировки полностью восстанавливает свои свойства в отличие от прототипа, в котором уже через 1 день происходит окисление олова (II) до олова (IV) кислородом воздуха, что вызывает нестабильность электролита.

Таким образом, предлагаемый электролит позволяет получить бронзовые покрытия, качества которых соответствует требованиям указанных выше стандартов и в процессе эксплуатации электролита не происходит необратимых изменений, нарушающих его стабильность.

ЛИТЕРАТУРА

1. Вячеславов П.М. Электролитическое осуждение сплавов.- Л.: Машиностроение, 1977. — 18-20 с.

2. Патент РФ N 2130513 «Электролит бронзирования». / Ю.Я. Лукомский, О. Л. Кунина // опубл. в Б.И. N 14 от 20.05.99 г.

3. Справочник химика, II том, Л.: Химия, 1964.

Электролит бронзирования, включающий медь сернокислую, олово сернокислое, аммоний щавелевокислый, борную кислоту и воду, отличающийся тем, что он дополнительно содержит фторид аммония и формалин при следующем соотношении компонентов, г/л:

Медь сернокислая — 15 — 25

Олово сернокислое — 5 — 8

Аммоний щавелевокислый — 45 — 55

Борная кислота — 10 — 30

Фторид аммония — 2 — 17

Формалин — 1 — 5 мл/л

Вода — До 1 л