Соединение арматуры вязальной проволокой ГОСТ

Нахлест арматуры при вязке – нормы соединения по СНиП

Армирование – ответственная часть устройства всех монолитных конструкций, от которого зависит долговечного и надежного будущего строения. Процесс заключается в создании каркаса из металлических стержней. Он размещается в опалубку и заливается бетоном. Чтобы создать этот каркас, прибегают к вязке или сварочным работам. При этом большую роль при вязке играет правильно рассчитанный нахлест для арматуры. Если он недостаточный, то соединение окажется недостаточно прочным, а это сказывается на эксплуатационных характеристиках. Поэтому важно разобраться, какой именно делать нахлест при вязке.

Виды соединений

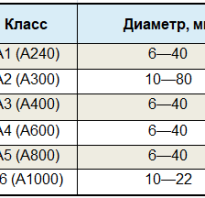

Существует два основных метода крепления арматуры, согласно строительным нормам и правилам (СНиП), а именно пункту 8.3.26 СП 52-101-2003. В нем прописано, что соединение стержней может выполняться следующими типами стыковки:

- Стыковка прутьев арматуры без сварки, внахлест.

- внахлест с использованием деталей с загибами на концах (петли, лапки, крюки), для гладких прутьев используются исключительно петли и крючки;

- внахлест с прямыми концами арматурных прутьев периодического профиля;

- внахлест с прямыми концами арматурных прутьев с фиксацией поперечного типа.

- Механическое и сварное соединение.

- при использовании сварочного аппарата;

- с помощью профессионального механического агрегата.

Требования СНиП указывают на то, что бетонное основание нуждается в установке минимум двух неразрывных каркасов из арматуры. Их делают посредством фиксации стержней внахлест. Для частного домостроения подобный способ используется чаще всего. Это связано с тем, что он доступный и дешевый. Созданием каркаса может заняться даже новичок, так как нужны сами прутья и мягкая вязальная проволока. Не нужно быть сварщиком и иметь дорогостоящее оборудование. А в промышленном производстве чаще всего встречается метод сварки.

Обратите внимание! Пункт 8.3.27 гласит, что соединения арматуры внахлест без применения сварки, используется для стержней, рабочее сечение которых не превышает 40 мм. Места с максимальной нагрузкой, не должны фиксироваться внахлест вязкой или сваркой.

Соединение прутьев методом сварки

Нахлест стержней методом сварки используется исключительно с арматурой марки А400С и А500С. Только эти марки считаются свариваемыми. Это сказывается и на стоимости изделий, которая выше обычных. Одним из распространенных классов является класс А400. Но сращивание изделий ими недопустимо. Нагреваясь, материал становится менее прочным и теряет свою устойчивость к коррозии.

В местах, где есть перехлест арматуры, сваривание запрещается, несмотря на класс стержней. Почему? Если верить зарубежным источникам, то есть большая вероятность разрыва места соединения, если на него будут воздействовать большие нагрузки. Что касается российских правил, то мнение следующее: использовать дуговую электросварку для стыковки разрешается, если размер диаметров не будет превышать 25 мм.

Важно! Длина сварочного шва напрямую зависит от класса арматурного прута и его диаметра. Для работы используют электроды, сечение которых от 4 до 5 мм. Требования, регламентированные в ГОСТах 14098 и 10922, сообщают, что делать нахлест методом сварки можно длиной меньше 10 диаметров арматурных прутьев, используемых для работ.

Стыковка арматуры методом вязки

Это самый простой способ обеспечить надежную конструкцию из арматурных прутьев. Для этой работы используется самый популярный класс стержней, а именно, А400 AIII. Соединение арматуры внахлест без сварки выполняется посредством вязальной проволоки. Для этого два прутка приставляются друг к другу и обвязываются в нескольких местах проволокой. Как говорилось выше, согласно СНиП, есть 3 варианта фиксации арматурных прутьев вязкой. Фиксация прямыми концами периодического профиля, фиксация с прямыми концами поперечного типа, а также пользуясь деталями с загибами на концах.

Выполнять соединение прутьев арматуры внахлест абы как нельзя. Существует ряд требований к этим соединениям, чтобы они не стали слабым местом всей конструкции. И дело не только в длине нахлеста, но и других моментах.

Важные нюансы и требования для соединения вязкой

Хоть процесс соединения прутьев с использованием проволоки проще, чем их соединение сварочным аппаратом, назвать его простым нельзя. Как любая работа, процесс требует четкого соблюдения правил и рекомендаций. Только тогда можно сказать, что армирование монолитной конструкции выполнено правильно. Занимаясь соединением арматуры с нахлестом методом вязки, следует обращать внимание на такие параметры:

- длина накладки прута;

- местонахождение места соединения в конструкции и его особенности;

- как перехлесты расположены один к другому.

Мы упоминали, что размешать арматурный стык, сделанный внахлест, на участке с самой высокой степенью нагрузки и напряжения нельзя. К этим участкам относятся и углы здания. Получается, что нужно правильно рассчитать места соединений. Их расположение должно приходиться на участки железобетонной конструкции, где нагрузка не оказывается, или же она минимальная. А что делать, если технически соблюсти это требование невозможно? В таком случае размер нахлеста прутьев зависит от того, сколько диаметров имеет арматура. Формула следующая: размер соединения равен 90 диаметров используемых прутьев. Например, если используется арматура Ø20 мм, то размер нахлеста на участке с высокой нагрузкой составляет 1800 мм.

Однако техническими нормами четко регламентированы размеры подобных соединений. Нахлест зависит не только от диаметра прутьев, но и от других критериев:

- класс используемой для работы арматуры;

- какой марки бетон, используемый для заливки бетона;

- для чего используется железобетонное основание;

- степень оказываемой нагрузки.

Нахлест при разных условиях

Так какой же нахлест арматуры при вязке? Какие есть точные данные? Начнем с рассмотрения примеров. Первый фактор, от которого зависит нахлест – это диаметр прутьев. Наблюдается следующая закономерность: чем больше диаметр используемой арматуры, тем больше становится нахлест. Например, если используется арматура, диаметром 6 мм, то рекомендуемый нахлест составляет 250 мм. Это не означает, что для прутьев сечением в 10 мм он будет такой же. Обычно, используется 30-40 кратноя величина сечения арматуры.

Итак, чтобы упростить задачу, используем специальную таблицу, где указан, какой нахлест используется для прутьев разного диаметра.

| Диаметр используемой арматуры А400 (мм) | Количество диаметров | Предполагаемый нахлест (мм) |

| 10 | 30 | 300 |

| 12 | 31,6 | 380 |

| 16 | 30 | 480 |

| 18 | 32,2 | 580 |

| 22 | 30,9 | 680 |

| 25 | 30,4 | 760 |

| 28 | 30,7 | 860 |

| 32 | 30 | 960 |

| 36 | 30,3 | 1090 |

| 40 | 38 | 1580 |

С этими данными каждый сможет выполнить работу правильно. Но есть еще одна таблица, указывающая на нахлест при использовании сжатого бетона. Он зависит от класса используемого бетона. При этом чем выше класс, тем разбежка стыков арматуры меньше.

| Сечение арматуры А400, которая используется для работы (мм) | Длина нахлеста, в зависимости от марки бетона (мм) | |||

| В20 (М250) | В25 (М350) | В30 (М400) | В35 (М450) | |

| 10 | 355 | 305 | 280 | 250 |

| 12 | 430 | 365 | 355 | 295 |

| 16 | 570 | 490 | 455 | 395 |

| 18 | 640 | 550 | 500 | 445 |

| 22 | 785 | 670 | 560 | 545 |

| 25 | 890 | 765 | 695 | 615 |

| 28 | 995 | 855 | 780 | 690 |

| 32 | 1140 | 975 | 890 | 790 |

| 36 | 1420 | 1220 | 1155 | 985 |

Что касается растянутой зоны бетона, то в отличие от сжатой зоны, нахлест будет еще больше. Как и в предыдущем случае, с увеличением марки раствора длина уменьшается.

| Сечение арматуры А400, которая используется для работы (мм) | Длина нахлеста, в зависимости от марки бетона (мм) | |||

| В20 (М250) | В25 (М350) | В30 (М400) | В35 (М450) | |

| 10 | 475 | 410 | 370 | 330 |

| 12 | 570 | 490 | 445 | 395 |

| 16 | 760 | 650 | 595 | 525 |

| 18 | 855 | 730 | 745 | 590 |

| 22 | 1045 | 895 | 895 | 775 |

| 25 | 1185 | 1015 | 930 | 820 |

| 28 | 1325 | 1140 | 1140 | 920 |

| 32 | 1515 | 1300 | 1185 | 1050 |

| 36 | 1895 | 1625 | 1485 | 1315 |

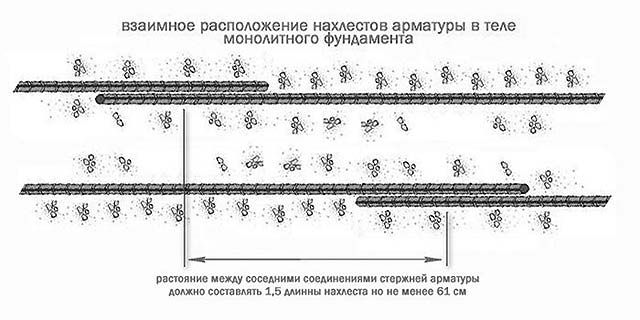

Если правильно расположить нахлест друг относительно друга и сделать его нужной длины, то скелет основания получит значительные увеличения прочности. Соединения равномерно распределяются по всей конструкции.

Согласно нормам и правилам (СНиП), минимальное расстояние между соединением должно составлять 61 см. Больше – лучше. Если не соблюдать эту дистанцию, то риск, что конструкция при сильных нагрузках и в ходе эксплуатации будет деформироваться, возрастает. Остается следовать рекомендациям, для создания качественного армирования.

Соединение арматуры вязальной проволокой ГОСТ

- Каталог и цены

- Объекты

- Информация

- О нас

- Доставка

- Стань дилером

- Контакты

- Каталог и цены

- Объекты

- Информация

- О нас

- Доставка

- Стань дилером

- Контакты

- 8 (800) 770-03-55

- Стеклопластиковая арматура

- Стеклопластиковая сетка

- Стеклопластиковая кладочная сетка

- Гибкие связи композитные

- Фибра армирующая

- Опоры для растений

- Строительные материалы

- Рулонная кровля

- Профилированная мембрана

- Пленка полиэтиленовая

- Кабельные стяжки

- Штукатурка

- Наливной пол

- Калькуляторы

- ⚡ Полезные статьи ⚡

- Вопрос-ответ

- Сферы применения

- Нормативно-техническая документация

- О заводе

- Сертификаты

- ⚡ Акции ⚡

- Отзывы

Достоинства применения вязальной проволоки:

- Простота выполнения работ. С вязкой арматуры справится любой рабочий.

- Вязку проволоки можно делать сразу в опалубке.

- Если используется металлическая арматура, то сварные соединения являются местами с высокой подверженностью коррозии. При эксплуатации сварные швы контактируют с влагой и арматура в этих местах ржавеет, теряя свои первоначальные характеристики (этой проблемы можно избежать используя стеклопластиковую арматуру, которая не подвержена коррозии, да и сваривать её не нужно).

- С проволокой легко устранять недочёты. Не всегда получается сделать каркас идеально ровным и зафиксировать стержни арматуры в нужном положении. При использовании проволоки можно легко изменить положение прутков, если потребуется.

- Низкая цена. Проволока для арматуры стоит значительно дешевле, чем сварочное оборудование (опять же, если говорить о стальной арматуре).

Среди недостатков обвязочной проволоки отметим шаткость готового каркаса, но этот минус можно нивелировать, если вязать каркас прямо в опалубке.

Производство проволоки для вязки регламентируется ГОСТом 3282-74 «Проволока стальная низкоуглеродистая общего назначения. Технические условия». Стандарт регламентирует следующие моменты:

- Типы и основные размеры вязальной проволоки;

- Технические требования к ней;

- Правила приёмки и методы испытаний;

- Упаковку, маркировку, транспортировку и хранение.

Согласно ГОСТу, проволока бывает:

- по виду обработки: термически обработанная и термически необработанная;

- по виду поверхности: без покрытия и с покрытием. Проволока с покрытием, в свою очередь, подразделяется на оцинкованную 1-го класса и оцинкованную 2-го класса;

- по точности изготовления: повышенной точности и нормальной точности;

- по временному сопротивлению разрыву: I группы и II группы;

- диаметром: без покрытия — от 0,16 до 10 мм, с покрытием — от 0,2 до 6 мм.

Проволока диаметром 1 мм термически обработанная, повышенной точности, светлая:

Проволока 1,0-П-О-С ГОСТ 3282-74, где:

- 1,0 — диаметр;

- П — точность изготовления (в случае повышенной точности указывается литера «П», в случае нормальной точности литера не указывается);

- О — вид обработки (для обработанной проволоки указывается литера «О», для необработанной литера не указывается);

- С — покрытие (С — светлое; Ч — чёрное, для проволоки с покрытием литера не указывается).

Или, например, проволока диаметром 0,8 мм термически необработанная, 2-го класса, повышенной точности, II группы:

Проволока 1,2-П-2Ц-II ГОСТ 3282-74.

Допустимые отклонения от диаметра указаны в таблице 1 указанного ГОСТа, механические свойства указаны в таблице 2.

Для определения соответствия ГОСТу проводят следующие испытания:

- на растяжение и разрыв с узлом;

- на перегиб;

- на навивку.

Проволока изготавливается из стали, содержащей углерод до 0,25%. Конечный продукт получают из проволоки-катанки с помощью холодного волочения. В процессе производства деформируется кристаллическая структура поверхности. Для восстановления структуры используют отжиг, способствующий снижению напряжений в металле. Изделия, которые не подвергались отжигу обычно хрупкие и плохо загибаются.

Различают два вида термической обработки:

- Светлая. Такая проволока обжигается в инертной газовой среде, благодаря чему поверхность чистая и светлая. Она не пачкает руки.

- Темная. Изготавливают в воздушной среде, из-за чего поверхность темная и пачкает руки. Работать с этой проволокой лучше в спецодежде и перчатках.

Технические свойства светлой и темной проволоки не отличаются.

Изделия с цинковым защитным покрытием маркируются классом «1Ц» или «2Ц». Второй класс отличается более толстым защитным слоем.

Есть несколько видов цинкования при изготовлении защитного покрытия:

- Гальваническое. Образует более тонкий поверхностный слой.

- Горячее. Образует толстый и долговечный защитный слой. Но существенный минус данного способа — плохая экологичность.

- Холодное. Производится с помощью специальных защитных составов с большим содержанием цинка — 96%.

В зависимости от наличия или отсутствия защитного покрытия, вязальную проволоку подразделяют на:

- Проволоку из низкоуглеродистой стали. Её преимущество — низкая цена, но при этом и долговечность меньше. Такая проволока подходит для одноразового применения.

- Оцинкованная проволока более устойчива к влаге и характеризуется большим сроком службы. Такая проволока подходит для использования на открытых пространствах.

С завода проволока обычно поставляется в мотках или катушках.

Как вязать арматуру — подробное описание схем и способов

Как вязать арматуру — подробное описание схем и способов

Как известно, строительный бетон хорошо выдерживает нагрузки на сжатие. При этом его разрывают растягивающие усилия, не превышающие даже десятой доли максимальных сжимающих сил.

Именно поэтому для повышения прочности бетона к растягивающим и изгибающим воздействиям применяют стальные сетки и армокаркасы — связанные двойные сетки, отстоящие друг от друга не менее, чем на 150 мм.

Возможно Вам нужно:

Проволока вязальная, рубленая 1,2х400мм (1300 вязок)

Проволока вязальная, рубленая 1,2х400мм (130 вязок)

Крюк вязальный

Армирующие элементы собирают из рифлёной стальной арматуры. Чаще всего для этого используют арматуру классов А II и AIII. Соединение её элементов в пространственный арматурный каркас производят двумя способами — электрической сваркой или вязальной проволокой.

Несмотря на то, что сварка позволяет сварить каркас быстрее, чем это можно сделать вязкой, чаще применяют второй метод. Причин этому много:

- Электросварка нарушает кристаллическую решётку металла, в этих местах он менее прочен, и возникающие напряжения при становлении бетона разрывают часть сварных соединений. Итог — железобетон ослабляется.

- Сварная конструкция является более жёсткой в сравнении с вязаной, подвижки арматуры при виброуплотнении и застывании бетона (приспосабливаемость под изменяющиеся нагрузки) здесь невозможны. Поэтому часть порывов происходит и по причине жёсткости армокаркаса.

- Трудоёмкость сварки меньше, но более высокая оплата труда квалифицированного сварщика, аренда сварочной техники и значительный расход электроэнергии делают затраты на сварку более высокими по сравнению с вязкой.

- Для сварки арматуры можно использовать только специальную, имеющую в маркировке букву «С». Поиск её добавляет забот организаторам строительства.

- При наличии в бетонной конструкции влаги корродируют в первую очередь места сварки. Образующаяся ржавчина своим объёмом разрывает бетон, ещё больше обнажая арматуру для усиления коррозии. Примером могут быть старые бетонные столбы, полностью разрушенные ржавчиной сварных каркасов внутри них.

- Сваркой можно соединять арматуру толщиной не более 20 мм.

Чем вяжут арматуру?

Описанные недостатки электросварного армокаркаса не позволяют применять эту технологию в ответственных сооружениях. Основной технологией изготовления армирующего каркаса в таких объектах является вязка арматуры. Её осуществляют специально изготавливаемой проволокой из низкоуглеродных сталей Ст0, Ст1, Ст2, Ст3. Содержание углерода в ней — не более 0,25 %.

Основные требования, предъявляемыми к вязальной проволоке, — прочность и пластичность. Первая обеспечивается составом стали, применяемой для её изготовления. Параметром является временное сопротивление разрыву. Для термически обработанной проволоки (для вязки применяется только такая) его величина должна составлять 30-50 кгс/мм².

Пластичность вязальной проволоке придаёт термообработка. Она состоит в нагреве материала до 400-500 ºС (разные технологии), выдержки и охлаждения на воздухе. При этом происходят процессы гомогенизации, рекристаллизации, отдыха металла. Результат:

- снижение твёрдости;

- снятие внутренних напряжений;

- улучшение структуры и однородности;

- существенное повышение пластичности.

Проволоку, подготовленную таким образом, можно многократно изгибать, скручивать, натягивать. Она становится мягкой, хорошо и без образования петельных пустот обхватывает стягиваемые детали.

Вязальная проволока выпускается как без покрытия, так и с цинковым покрытием. Если она отжигается в шахтной печи в воздушной атмосфере, то получается чёрной, поскольку покрыта образовавшимися окислами. Отжиг в колпаковой печи в атмосферах азота, аргона и других инертных газов даёт светлый цвет.

Проволока с покрытием цинком используется в бетонах с высокой вероятностью проникновения влаги в структуру, например, в фундаментах.

Какая вязальная проволока нужна для арматуры?

Вязальная проволока выпускается по ГОСТ 3282-74. Диаметры вязальной проволоки без покрытия — от 0,16 до 10,0 мм. Диапазон толщин проволоки с покрытием меньше — от 0,2 до 6,0 мм. Для вязки наиболее часто применяемой арматуры используется ещё меньше типоразмеров проволоки:

- для арматуры толщиной до 12 мм — проволока диаметром 1,2 мм;

- при толщине арматуры 12-16 мм — 1,3-1,4 мм;

- арматуру 16-18 мм вяжут проволокой 1,6 мм;

- арматуру толще 18 мм — проволокой 2,0 мм.

Эти толщины носят рекомендательный характер, они могут быть изменены. Диаметр проволоки выбирают так, чтобы она не рвалась при использовании выбранного метода скручивания и была удобна в работе.

Как выбрать вязальную проволоку?

Проволока вязальная любого типоразмера обладает конструктивными и физическими параметрами. Правильно выбрать по ним нужный вариант — задача технического руководителя работ. Материал должен быть прочным настолько, чтобы обеспечивать надёжное крепление выбранным способом вязки и не рваться.

Сначала стоит определиться с толщиной проволоки по диаметрам используемой для каркаса арматуры, а затем с её количеством, необходимым для выполнения всей работы. В зависимости от того, что является более важным (коррозионная стойкость, чистота рук или цена), выбирают проволоку оцинкованную, светлую или чёрную.

Выбирать проволоку по маркировке нужно следующим образом. В обозначении «Проволока 1,2–О–Ч ГОСТ 3282—74» буква О — обработанная термически (как раз для вязки), буква Ч — чёрная, 1,2 — диаметр в мм. Проволока светлая, обработанная термически, повышенной прочности будет маркироваться так: «Проволока 1,4–П–О–С ГОСТ 3282—74». Цинковое покрытие обозначается в маркировке дополнительной буквой «Ц».

Как рассчитать вязальную проволоку?

Проволока вязальная продаётся на вес. Как рассчитать, сколько её купить в килограммах? Для этого нужно использовать таблицу соответствия веса длине. В одном кг указанного ниже диаметра в мм содержится проволоки в метрах:

- 1,0 — 162;

- 1,2 — 113;

- 1,4 — 83;

- 1,6 — 65;

- 1,8 — 50;

- 2,0 — 41.

Теперь рассчитать расход проволоки можно по плану изготовления армокаркаса, в котором указано число вязок. Его нужно умножить на длину материала в одной нарезке на соединение, которую определяем опытным путём. По общей длине определяем массу проволоки и её цену.

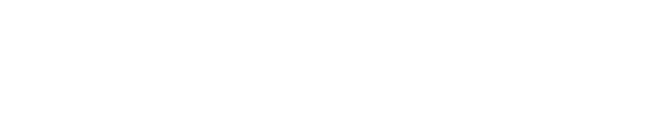

Как правильно вязать арматуру крючком?

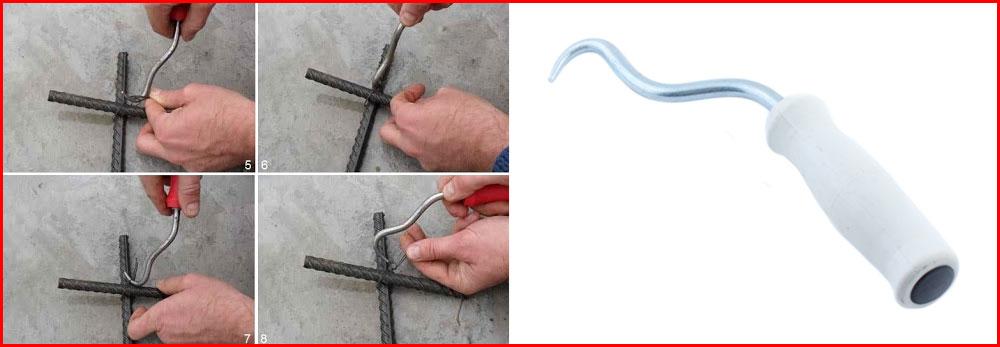

Методик, способов и ответов на вопрос, как вязать арматуру вязальной проволокой, довольно много. Применяются и автоматические устройства, и электроинструменты, и механизированная оснастка, и ручной инструмент, и домашние самоделки.

Одним из наиболее распространённых способов соединения арматуры является вязка крючком. Выполняется он недорогим инструментом — вязальным крючком, который можно сделать и самому, но лучше пользоваться промышленным.

Инструмент состоит из полиамидной цилиндрической ручки, через ось которой пропущено тело самого стального крюка, он свободно вращается в ручке. Конец крючка отогнут по отношению к оси ручки примерно на 80 º, а сама ось вращения зева смещена от оси ручки на 4-10 см (конструкции разнятся). Научиться пользоваться инструментом правильно можно за несколько проведенных вязок, навыки приобретаются уже к концу первого рабочего дня.

- Для выполнения вязки проволочную заготовку длиной от 25 до 50 см.

- Её складывают вдвое, петлевой конец продевают под соединяемыми стержнями, выводят наверх и надевают на крючок.

- Другой двойной конец укладывают в зев крючка.

- Затем ручкой производят несколько круговых движений, при этом петлевой и концевой выводы скручиваются и стягивают оба стержня.

Чтобы не разорвать соединение, нужно вовремя остановиться. Критерий один — соединение должно быть плотным без разрыва проволоки. Конусная заточка крюка нужна для облегчения демонтажа инструмента из уже затянутой петли.

Получил распространение и автоматический метод вязки крючком. Он состоит из стержня с винтовой насечкой, на одном конце которого находится крючок. Стержень двигается внутри винтовой пластиковой обоймы с вращением. Если крючком зацепить, как описано выше, проволоку и потянуть на себя обойму, то стержень с крючком будут вращаться, выполняя вязку. Обойма реверсивная — если её отпустить, то она возвращается в исходное положение. Автоматическим крючком вязать арматуру можно быстрее, чем вязальным крючком, но стоит он дороже.

Помощь шуруповерта или клещей

Вязальный крючок без ручки можно использовать с шуруповёртом. Ось крючка зажимают в губках головки, зацепляют проволоку и медленным разгоном вращают его. Чтобы вязка не рвалась, нужно отрегулировать уровень отсечки вращения, которым снабжён шуруповёрт.

Большое распространение в сфере строителей-арматурщиков получил метод вязки арматуры с помощью клещей. Некоторые добиваются поразительных успехов, опережая по темпам работ опытных «крючковиков».

Соединение клещами претендует на самый экономный расход проволоки. Заготовки здесь обычно не делают — не тратят на это время. Проволоку берут прямо из небольшой бухты. Технология похожа на «крючковую»: на конце проволоки загибают петлю, заводят её под арматурное соединение, оба конца зажимают губками клещей, вращают их на 2-3 оборота и откусывают проволоку. Клещи заточены так, что ими можно и надёжно удерживать проволоку при её вращении, и обрезать конец по завершении операции.

Пользуются спросом и так называемые «суперклещи». Это тоже клещи, имеющие на одной ручке винтовую насечку и обойму, передвигающуюся по ней. Вращать их вручную не требуется. Достаточно потянуть обойму на себя, чтобы суперклещи начали вращаться вокруг ручки с обоймой, как в автоматическом крючке. После окончания затяжки проволоку отрезают как обычными клещами.

Существуют и другие инструменты и технологии вязки арматуры вязальной проволокой. Так, на больших строительных площадках применяют вязальный пистолет. Он не требует никакой квалификации работника, при поднесении его жала к месту соединения аппарат за 1-2 секунды выполняет вязку. Недостатками этого устройства является высокая цена (примерно 30 тысяч рублей) и не вполне устраивающая специалистов сила сжатия соединяемых стержней. Эта причина заставляет организаторов стройки использовать аппарат только для обеспечения начальной устойчивости каркаса, а последующие соединения выполнять вязкой крючками или клещами.

При малых объёмах работ вязку производят вообще подручным инструментом. В качестве такого используют в лучшем случае переточенную и загнутую отвертку, в худшем — самодельный крючок, изготовленный из гвоздя или стержня сварочного электрода с отбитой обмазкой.

Плюсы и минусы соединения методом вязки

- Процесс вязки является менее затратным, чем сварка арматуры.

- Не требует квалифицированного сварщика, аппаратуры, значительного расхода электроэнергии, особенно, когда на участке её ещё нет.

- На подготовку опытного вязальщика арматуры требуется всего один день.

- Технология вязки оставляет каркасу некоторую свободу подвижек при заливке бетона и обработке его вибраторами. При этом арматурные стержни занимают такие положения, при которых значительные механические напряжения, грозящие порывами, отсутствуют.

- Некачественная обвязка, за выполнением которой не проследил технический руководитель работ, может дать слишком большую свободу стержням. При этом геометрические параметры каркаса могут при заливке искажаться вплоть до выхода арматуры на поверхность, что недопустимо.

Заключение

Вязка арматуры проволокой — ответственная работа. От её качества зависит надёжность дорогостоящих бетонных сооружений. При подготовке нужно внимательно изучать тему, приобретать вязальную проволоку только у проверенных поставщиков, тщательно контролировать выполнение всех операций.

Проволока для вязки арматуры – какой она должна быть согласно ГОСТ?

Проволока для вязки арматуры обеспечивает сохранность пространственной формы любой железобетонной конструкции. Специалисты рекомендуют не сваривать арматурные элементы, а именно связывать их, чтобы кристаллическая решетка металла не разрушалась.

1 Проволока для вязки арматуры – ГОСТ 3282–74

Указанный Государственный стандарт описывает технические и иные характеристики проволоки, используемой для вязки арматурных компонентов конструкций из железобетона. Изготавливают ее из стали с низким содержанием углерода и подразделяют на несколько видов:

- по точности производства проволока бывает обычной и повышенной точности;

- по способу обработки – необработанная термическим методом и обработанная;

- по сопротивлению (временному) на разрыв изделий, не прошедших термообработку, – первой и второй группы;

- по типу поверхности – со специальным покрытием и без него.

Термообработанная проволока без спецпокрытия обычно выпускается светлой. По желанию потребителя она может изготавливаться черной.

Наименьшее номинальное сечение описываемых изделий с покрытием равняется 0,2 мм, наибольшее – 6 мм, без покрытия проволока может иметь диаметр в диапазоне от 0,16 до 10 мм. Допустимые отклонения сечения готовой продукции варьируются в пределах от -0,02 (проволока диаметром 0,18 мм) до -0,2 (диаметр 9 мм). Показатель овальности изделий из низкоуглеродистой стали не может быть больше половины допустимых (указанных выше) отклонений по сечению.

В ГОСТ описываются механические характеристики проволоки для строительной арматуры. Так, например, удлинение (относительное) обработанных термическим способом изделий равняется 12–18 % (продукция с покрытием) и 15–20 % (без покрытия). А вот для необработанной проволоки большое значение придается величине сопротивления разрыву, которое составляет (в Н/мм 2 ):

- от 390 до 690 для изделий сечением 8–10 мм;

- от 390 до 780 (8 мм);

- от 390 до 830 (4,5–7,5 мм);

- от 440 до 930 (3,2–4,5 мм);

- от 540 до 1080 (2,5–3,2 мм);

- от 590 до 1270 (1–2,5 мм);

- от 690 до 1370 (диаметр менее 1 мм).

2 Проволочная арматура – особые требования к ней по ГОСТ

Производители обязаны обеспечивать соответствие готовой продукции для вязки арматуры следующим нормам:

- Изделия без покрытия (кроме черной термообработанной проволоки) на своей поверхности не должны иметь закаты, трещины, окалины и плены. При этом стандарт допускает наличие на поверхности царапин, вмятин, рябизны и рисок с глубиной не выше ¼ части максимального отклонения продукции для армирования от обычной точности.

- Проволока, не прошедшая термообработку, с сечением от 0,5 до 6 миллиметров обязана выдерживать четыре и более перегиба без разрушения своей целостности.

- При навивке (спирального типа) проволочных изделий на сердечник, выполненный в форме цилиндра, не должно отмечаться отслаивание либо растрескивание цинкового материала, использованного в качестве покрытия.

- Запрещено реализовывать покрытую проволочную арматуру с черными пятнами и участками, на которых отсутствует цинковое покрытие. Допускается наличие на проволоке белых блесков, пятен, налета, небольших по величине цинковых наплывов и цветовой неоднородности.

- Производится описываемый нами материал на катушках либо в мотках. Причем его намотка осуществляется таким образом, чтобы потребитель имел возможность без затруднений сматывать проволоку. На одной катушке не может быть больше трех проволочных отрезков, а моток всегда состоит из одного куска.

Допустимый наименьший вес куска проволоки или мотка зависит от сечения изделия и наличия на нем покрытия. Масса варьируется в пределах от 1 кг (сечение – 0,16–0,18 мм) до 40 кг (6,3–10).

Приемка готовой проволоки производится партиями, состоящими из продукции одного типа поверхности, способа обработки, точности выпуска и сечения. Геометрические параметры изделий в отдельной партии проверяются на пяти процентах катушек (мотков), а вот качество поверхности изделий определяется на каждой катушке или мотке. Кроме того, обязательно анализируются механические характеристики проволоки (исследуется три процента катушек и мотков от партии).

В тех случаях, когда итоги испытаний по какому-либо виду проверки (качество поверхности, механические и геометрические параметры) являются неудовлетворительными, осуществляется еще одна проверка, но теперь уже на удвоенной выборке. Если вторые испытания подтверждают качество готовой продукции, ее разрешено отправлять потребителям.

3 Как проверяется качество проволоки и ее соответствие ГОСТ?

Существует несколько стандартных способов проверки готовой проволоки:

- Метод погружения. С его помощью определяют равномерность и сплошность покрытия из цинка. Проверка (ГОСТ 4165–78) предполагает погружение изделия в сернокислую медь, растворенную в воде (дистиллированной). Данную смесь после этого подвергают фильтрации. Если ее плотность находится в пределах от 1,114 до 1,116 г/см 3 , говорят о высоком качестве покрытия. Перед погружением исследуемые образцы очищают бензолом или спиртом, опускают их на глубину от 10 сантиметров (длительность нахождения в растворе – 60 секунд).

- Визуальный внешний осмотр (иногда он дополняется обследованием возможных дефектов через микроскоп). Задача данной проверки заключается в установлении допустимой глубины дефектов на проволочной поверхности. Если глубина незначительна, изделие зачищается механическим способом.

- Весовая методика. Предназначена для установления объема цинка на поверхности продукции. Производится посредством растворения образца в среде серной ингибированной кислоты, последующего взвешивания проволочной катушки либо мотка и замера фактического сечения изделия после стравливания с него цинка.

- Газометрическая объемная методика. С ее помощью также определяют количество цинка на готовой проволочной продукции. Но в данном случае покрытие снимается в кислоте до тех пор, пока не фиксируется полная остановка выделения газов.

Кроме того, используются и другие методы проведения анализа рассматриваемой нами проволоки. К ним относят испытания на:

- навивку (процесс выполняется по Государственному стандарту 10447–80);

- разрыв и растяжение (Госстандарт 10446–80);

- перегиб (Госстандарт 1579–80).

4 Особенности упаковки проволоки

Упаковка готовых изделий производится с учетом далее приведенных требований:

- проволочные мотки кооперируются в бухты и плотно связываются в них;

- концы изделий в мотке укладывают так, чтобы их было легко найти;

- отдельные мотки (все без исключения) перевязываются в трех и более местах проволокой, прошедшей термообработку;

- использование смазочных составов для покрытия проволоки не предусматривается, хотя заказчик может потребовать от производителя выполнения смазки с применением масел индустриальной (И-50А, И-20А и других) либо консервационной (ЖКБ-1, НГ-203) группы.

В обязательном порядке проволока обертывается следующими материалами:

- слоем бумаги (парафинированной) и нетканых материалов (или пленки из полимера) – изделия сечением от 0,5 до 1 мм;

- слоем парафинированной бумаги – проволока сечением не более 0,5 мм.

Изделия других диаметров упаковывают по заказу потребителя, ГОСТ не выдвигает особых требований к данному процессу.

ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ СВАРНЫЕ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ТИПЫ, КОНСТРУКЦИИ И РАЗМЕРЫ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТРОИТЕЛЬСТВУ И ИНВЕСТИЦИЯМ

ТЕРМИНЫ И ПОЯСНЕНИЯ

ОЦЕНКА ЭКСПЛУАТАЦИОННЫХ КАЧЕСТВ СВАРНЫХ СОЕДИНЕНИЙ

Оценка эксплуатационных качеств сварных соединений при статической нагрузке

КОНСТРУКЦИЯ И РАЗМЕРЫ СОЕДИНЕНИИ АРМАТУРЫ С ОТНОШЕНИЕМ ДИАМЕТРОВ ОТ 0,5 ДО 0,8

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ СВАРНЫЕ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ГОСТ

14098-91

Типы, конструкции и размеры

Welded joints of reinforcement and inserts for reinforced concrete structures.

Types, constructions and dimensions

Дата введения 01.07.92

Настоящий стандарт распространяется на сварные соединения стержневой арматуры и арма турной проволоки диаметром 3 мм и более, сварные соединения стержневой арматуры с прокатом толщиной от 4 до 30 мм, выполняемые при изготовлении арматурных и закладных изделий железо бетонных конструкций, а также при монтаже сборных и возведении монолитных железобетонных кон струкций.

Стандарт устанавливает типы, конструкцию и размеры указанных сварных соединений, выпол няемых контактной и дуговой сваркой.

Стандарт не распространяется на сварные соединения закладных изделий, не имеющих ан керных стержней из арматурной стали.

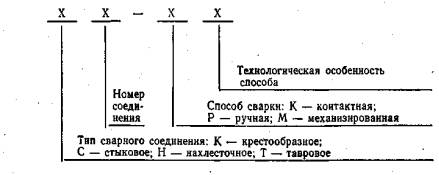

1. Обозначения типов сварных соединений и способов их сварки приведены в табл. 1.

Тип сварного соединения

Способ и технологические особенности сварки

Положение стержней при сварке

Крестообразное

Контактная точечная двух стержней

Любое

То же, трех стержней

Дуговая ручная прихватками

Контактная стержней одинакового диаметра

То же, разного диаметра

Контактная стержней одинакового диаметра с последующей механической обработкой

То же, с предварительной механической обработкой

Ванная механизированная под флюсом в инвентарной форме

Дуговая механизированная порошковой проволокой в инвентарной форме

Ванная одноэлектродная в инвентарной форме

Ванная механизированная под флюсом в инвентарной форме

Дуговая механизированная порошковой проволокой в инвентарной форме

Ванная одноэлектродная в инвентарной форме

Ванная механизированная под флюсом в инвентарной форме спаренных стержней

Дуговая механизированная порошковой проволокой в инвентарной форме спаренных стержней

Ванная одноэлектродная в инвентарной форме спаренных стержней

Дуговая механизированная порошковой проволокой на стальной скобе-накладке

Продолжение табл. 1

Тип сварного соединения

Способ и технологические особенности сварки

Положение стержней при сварке

Ванно-шовная на стальной скобе-накладке

Дуговая механизированная открытой дугой голой легированной проволокой (СОДГП) на стальной скобе-накладке

Дуговая механизированная порошковой проволокой на стальной скобе-накладке

Дуговая механизированная открытой дугой голой легированной проволокой (СОДГП) на стальной скобе-накладке

Дуговая ручная многослойными швами на стальной скобе-накладке

Дуговая ручная многослойными швами без стальной скобы-накладки

Дуговая ручная швами с накладками из стержней

Любое

То же, швами с удлиненными накладками из стержней

Дуговая ручная швами без дополнительных технологических элементов

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах .

Горизонтальное

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах

Ванная одноэлектродная в комбинированных несущих и формующих элементах

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах

Ванная одноэлектродная в комбинированных несущих и формующих элементах

Ванная механизированная под флюсом в комбинированных несущих и формующих элементах спаренных стержней

Дуговая механизированная порошковой проволокой в комбинированных несущих и формующих элементах спаренных стержней

Ванная одноэлектродная в комбинированных несущих и формующих элементах спаренных стержней

Дуговая ручная швами

Контактная по одному рельефу на пластине

То же, по двум рельефам на пластине

Контактная по двум рельефам на арматуре

Дуговая механизированная под флюсом без присадочного металла

Вертикальное

Дуговая ручная с малой механизацией под флюсом без присадочного металла

Дуговая механизированная под флюсом без присадочного металла по рельефу

Контактная рельефная сопротивлением

Контактная непрерывным оплавлением

Дуговая механизированная в углекислом газе (СО2) в выштампованное отверстие

Дуговая ручная в выштампованное отверстие

Дуговая механизированная в СО2 в отверстие

То же, в цекованное отверстие

Дуговая ручная валиковыми швами в раззенкованное отверстие

Ванная одноэлектродная в инвентарной форме

Горизонтальное

* Соединения Т4 и Т5 (в редакции ГОСТ 14098-85) исключены

2. Условное обозначение сварного соединения имеет следующую структуру:

Пример условного обозначения стыкового соединения, выполненного ванной механизированной сваркой под флюсом в инвентарной форме, положение стержней вертикальное:

3. Для конструктивных элементов сварных соединений приняты обозначения:

d н — номер профиля (номинальный диаметр стержня) по ГОСТ 5781-82 (на рисунках таблиц изображен условно);

d — внутренний диаметр стержня периодического профиля по ГОСТ 5781-82;

d 1 — наружный диаметр стержня периодического профиля по ГОСТ 5781-82;

d ‘н — номинальный меньший диаметр стержня в сварных соединениях;

d — меньший диаметр выштампованного, раззенкованного или цекованного отверстия в плоском элементе;

D — больший диаметр выштампованного, раззенкованного или цекованного отверстия в плоском элементе;

Dp — диаметр рельефа на плоском элементе;

D -диаметр грата в стыковых и наплавленного металла в тавровых соединениях;

D ‘ — диаметр обточенной части стержня;

R — радиус кривизны рельефа;

а — суммарная толщина стержней после сварки в месте пересечения;

b — ширина сварного шва; суммарная величина вмятин;

b ‘, b « — величина вмятин от электродов в крестообразном соединении;

h — величина осадки в крестообразном соединении; высота сечения сварного шва;

h 1 — высота усиления наплавленного металла;

h 2 — высота усиления корня сварного шва;

Н — высота скобы-накладки;

h св — глубина проплавления (Т8, Т9);

l — длина сварного шва;

l 1 , l 2 — зазоры до сварки между торцами стержней при различных разделках;

l ш — ширина флангового шва (С24 -С32);

l н — длина скоб-накладок, накладок и нахлестки стержней;

l 3 , l 4 -длина сварного шва (С22);

l ‘ — длина обточенной части одного стержня (С4);

L — общая длина обточенной части соединений СЗ и С4;

L 1 — длина вставки в соединениях типа С11-С13;

z — притупления: в разделке торцов стержней под ванную сварку; в плоском элементе соединения Т12;

s — толщина: стальной скобы-накладки, плоских элементов тавровых и нахлесточных соединений;

k — высота рельефа и выштампованного профиля на плоском элементе; катет шва в соединениях С24 — С32иН1;

k 1 — зазор между стержнем и плоским элементом в соединениях Н2 и НЗ;

n — ширина рельефа на плоском элементе;

m — длина рельефа на плоском элементе;

g — высота наплавленного металла или «венчика» в тавровых соединениях;

с,с1 — размеры наплавленного металла в соединении Т13;

α, α1, α2, β, β1. γ, γ1 — угловые размеры конструктивных элементов сварных соединений.

4. Термины и пояснения должны соответствовать приложению 1 и ГОСТ 2601-84 .

5. При выборе рациональных типов сварных соединений и способов сварки следует руководствоваться приложением 2.

6. На конструкции сварных соединений, не предусмотренные настоящим стандартом, следует разрабатывать рабочие чертежи с технологическим описанием условий сварки и ведомственный нормативный документ, учитывающий требования действующих стандартов и утвержденный в установленном порядке.

7. Допускается замена типов соединений и способов их сварки, указанных в чертежах типовых и индивидуальных рабочих проектов зданий и сооружений, на равноценные по эксплуатационным качествам в соответствии с приложением 2.

8. Конструкции крестообразных соединений арматуры, их размеры до и после сварки должны соответствовать приведенным на черт. 1 и в табл. 2, 3.

9. Отношения диаметров стержней следует принимать для соединений типа К1 — от 0,25 до 1,00, типа К2 — от 0,50 до 1,00.

10. Для соединений типов К1 и К2 величину осадки (черт. 1) определяют по формулам:

для двух стержней

для трех стержней

где а — суммарная толщина стержней после сварки в месте пересечения, мм;

b — суммарная величина вмятин ( b ‘ + b «), мм.

Величины относительных осадок h / d н для соединений типа К1 должны соответствовать приведенным в табл. 2. Величины относительных осадок h / d н для соединений типа К2 следует принимать в два раза меньше приведенных в табл. 2, но не менее 0,10.

11. Конструкции стыковых соединений арматуры, их размеры до и после сварки должны соответствовать приведенным в табл. 4 — 17.

12. В соединениях типа С2-Кн отношение d ‘ н / d н допускается от 0,3 до 0,85 при предварительном нагреве стержня большего диаметра в режиме сопротивления, используя для этого вторичный контур стыковых сварочных машин и специальные устройства.

13. Конструкции нахлесточных соединений арматуры, их размеры до и после сварки должны соответствовать приведенным в табл. 18- 21.

14. Конструкции тавровых соединений арматуры с плоскими элементами закладных изделий, их размеры до и после сварки должны соответствовать приведенным в табл. 22- 29.

15. Механические свойства сварных соединений должны удовлетворять требованиям ГОСТ 10922-90.

Черт. 1.

16. Основные типы, конструктивные элементы и размеры сварных соединений из листового, полосового и профильного металлопроката, используемых в закладных и соединительных изделиях железобетонных конструкций, должны удовлетворять требованиям ГОСТ 5264-80 и ГОСТ 8713-79 .

Обозначение типа соединения, способа сварки

Величина h/ d ‘н, обеспечивающая прочность не менее требуемой ГОСТ 10922-90. для соединения с отношением диаметров d ‘н/ d н

Минималь

ная вели

чина h/ d ‘н обеспечива

ющая ненорми

руемую проч

ность