Как увеличить мощность полуавтомата сварочного своими руками?

Доработка полуавтомата. Установка в П/А режима «пульс».(теоретический проэкт)

- Авторизуйтесь для ответа в теме

#1 LLsvet

Имею п/а Аврора Оверман 200.

Есть мысль: разместить в его корпусе устройство, которое, бы прерывало горение, размыкая провода идущие от клавиши на горелке.

Естественно, должна быть регулировка частоты и скважности.

Если сильно заморочиться, то можно, попробовать и током и напряжением управлять в импульсах, подключившись к регуляторам. Это доп устройство должно включаться между клавишей куска на горелке и электроникой п/а.

— получить чешуйки на сварочном шве.

— облегчить сварку тонкого металла.

— облегчить сварку алюминия.

— Ну, и, получить из аппарата за 30 т.р. подобие аппарата за 120-180т.р.

Само устройство изобрести, думаю, смогу. А, вот, получу, ли пользу (см. цели) — незнаю.

Проблема в том, что не нашел подробного описания, что, такое пульс на п/а.

Интересно мнение специалистов.

- Наверх

- Вставить ник

#2 штурман 001

Своих не бросаем. Пленных не берем.

- Город: Рязанская область

- Наверх

- Вставить ник

#3 Vovka123

Я бы от бюджетного пульса не отказался, а то пальцы уже устали курок по 300 раз в минуту нажимать.

- Наверх

- Вставить ник

#4 tehsvar

- Город: Нижний Новгород

К проводам горелки . управление такое . как то не то.

Тут и движ будет так же прерываться, клапан. Тем более инерция у двигателя и т.д. Да и управа на движ сгорит.

А двигатель должен равномерно подавать. Вот регулировать выходным напряжением, ещё можно попробовать.

Сообщение отредактировал tehsvar: 02 Февраль 2017 09:27

- Наверх

- Вставить ник

#5 валера1963

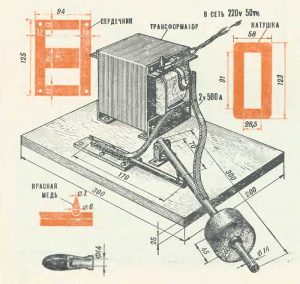

Прикрепленные изображения

Сообщение отредактировал валера1963: 02 Февраль 2017 08:34

- Наверх

- Вставить ник

#6 LLsvet

LLsvet,Да там всё просто. 1) разрабатывается и изготавливается новая плата управления на процессоре. 2) пишется программа (нужных вам импульсов) и всё готово.

P.S. с помощью палки и верёвки не получится.

Вот, блин. А, я уже веревочки купил! Губу раскатал.

К проводам горелки . управление такое . как то не то.

Тут и движ будет так же прерываться, клапан. Тем более инерция и т.д. Да и управа на движ сгорит.

А он должен равномерно подаваться. Вот регулировать управой, точнее напругой ещё можно попробовать.

Как защитить управу на движек- не проблема. Придумаю.

А, вот, не понял: в момент паузы — проволока должна останавливаться, или нет?. Могу сделать, и, так, и, так.

В общем, такие варианты могу реализовать:

1. в паузе сразу все отрубать, и ток, и подачу на блоке управления.

2. в паузе только «ронять напряжение»

3. в паузе «ронять напряжение» и подачу на моторе

4. в паузе «ронять ток» и подачу на блоке управления

И, еще: если делать программно, через регуляторы напряжения, тока/подачи, то можно не отрубать дугу в паузе до конца .

Я бы от бюджетного пульса не отказался, а то пальцы уже устали курок по 300 раз в минуту нажимать.

Я пробовал. результат понравился, но у меня дрожит рука.

Я, далеко не асс в сварке, и, не всегда успеваю следить за металлом/ направлением/зазором, и.т.д.

- Наверх

- Вставить ник

#7 валера1963

Прикрепленные изображения

- Наверх

- Вставить ник

#8 tehsvar

- Город: Нижний Новгород

А, вот, не понял: в момент паузы — проволока должна останавливаться, или нет?

А он должен равномерно подаваться.

- Наверх

- Вставить ник

#9 SergDemin

Я бы от бюджетного пульса не отказался, а то пальцы уже устали курок по 300 раз в минуту нажимать.

— облегчить сварку алюминия. — Ну, и, получить из аппарата за 30 т.р. подобие аппарата за 120-180т.р.

Низкочасотный импульс на дешёвом ПА организовать , а принципе, можно. Для этого надо менять скорость подачи и одновременно напряжения, чтобы оно соответствовало скорости. Я об этом давно задумался, но как то руки не дошли

А по поводу алюминия, могу только огорчить — нужен импульс с амплитудой в 2,5 — 3 раза превышающей значение базового тока. А где его взять? У всех инверторов есть ограничение максимального выходного тока, иначе всё выгорит при первой же попытке варить. То есть, для двухсотамперного ПА с импульсом реально нужен инвертор с выходным током 600 ампер. Отсюда и цена. Чудес не бывает.

Сообщение отредактировал SergDemin: 02 Февраль 2017 09:34

Как правильно настроить сварочный полуавтомат. Таблица настройки полуавтомата для сварки

Многие домашние мастерские укомплектованы не хуже специализированных профессиональных сервисов. В том числе – и оборудованием для выполнения сварочных работ. Но далеко не все возможности аппаратов используются в полном объеме. Причина заключается в том, что не каждый любитель сможет самостоятельно настроить сварку на работу с алюминием, нержавейкой или другими металлами. Инструкции бывает недостаточно. Недостающим звеном может стать опыт производственников.

- На настройки влияют внешние параметры

- Газозащита

- Подбор газовой смеси

- Настройка напряжения

- Скорость подачи проволоки

- Полярность

- Выпуск и вылет проволоки

- Настройка дуги

- Таблица настройки полуавтомата

- Влияние напряжения на качество соединения

- Проблемы и ошибки

На настройки влияют внешние параметры

Толщина заготовок, пространственное положение сварного соединения, конфигурация стыка, необходимость в усилении катета и другие показатели требуют корректировки в настройках аппарата. Основные настройки полуавтоматической сварки:

- сила тока – подача присадочной проволоки. Зависимость прямо пропорциональна: увеличение скорости подачи проволоки требует более высоких значений в настройках силы тока;

- напряжение дуги. Значения регулировки влияют на величину тока;

- расход защитного газа зависит от основных параметров сварки.

Первичные значения можно задавать по настроечной таблице. Далее выполняется тестовое сваривание определенного количества элементов. По его результатам настройки корректируются.

После приобретения полуавтомата необходимо время для того, чтобы привыкнуть к особенностям его работы. Со временем даже звучание электрической дуги станет для пользователя информативным. А пока что нужно привыкать к изменениям:

- комплектация полуавтоматов с идентичными эксплуатационными показателями могут сильно отличаться. Отличия в настройках – не редкость даже среди моделей одного производителя;

- из-за перепадов напряжения настройки полуавтоматической сварки сбиваются;

- изменение марки и состава проволоки;

- изменение состава газа;

- даже небольшой ремонт, а тем более замена комплектующих ведут к изменениям в работе оборудования.

Газозащита

Газовый поток тоже является справочной величиной и не влияет напрямую на настройки сварочного агрегата. Контроль над расходом газа существенно упрощается при условии, что редуктор имеет две шкалы. Более точно объем потока учитывает ротаметр, который довольно часто устанавливают на промышленных сварочных линиях.

Ротаметрический показатель расхода газа дает данные о подаче инертного газа в зону сварочного процесса в постоянных величинах. Статическое давление будет снижено в том случае, когда сработает горелка и будет создано облако защитного газа. Стартовый диапазон значений для ротаметра составляет от 6 до 10 литров на минуту. В случаях, когда установлен манометр – порядка 1-2 атмосфер.

Норма расхода газа подбирается в зависимости от наличия пор в зоне сварного шва. Газовый поток увеличивается в объеме до того момента, когда поры не исчезнут. Применение газа на ветру или в помещениях со сквозняком не оправдано. Здесь лучше прибегнуть к проволоке с флюсом.

Подбор газовой смеси

На выбор газовой защитной смеси влияют два фактора – свойства свариваемых материалов и требования по качеству исполнения:

- углекислый газ идеально защищает сварочные ванны. Является идеальным вариантом для обеспечения глубокого проплава. Но не подходит для тонкой работы в силу грубого по внешнему виду шва и большой разбрызгиваемости;

- аргон в сочетании с углекислотой в пропорции 3:1 применяется для сваривания тонколистовых заготовок. Формируется тонкий шов высокого качества, генерируется минимальное количество брызг;

- для нержавейки оптимальной газовой смесью является композиция из аргона (98%) и углекислоты (2%);

- при сварке алюминия применяется чистый аргон.

Настройка напряжения

Изменения вольтажа определяются издержками энергии на плавление металла и горение дуги. Рост энергозатрат вызывает увеличение толщины расходного материала и глубины провара заготовок. Настраиваются бытовые полуавтоматы ступенчатым методом.

На крышке кожуха с внутренней стороны есть справочная таблица выбора значений напряжения. Это важная информация от компании-изготовителя, которая позволяет для каждой модели подобрать оптимальные значения мощности с учетом конкретных условий работы.

Скорость подачи проволоки

От скорости подачи расходного материала в зону расплава зависит и значение силы тока. Величина подачи проволоки является одним из основных изменяемых параметров. Выбирается она после того, как уже установлено напряжение, так как интенсивность плавления напрямую влияет на скорость подачи.

Величина изменяется в зависимости от марки и диаметра используемого материала и после каждого изменения в значениях напряжения. На рынке представлено оборудование с автоматической настройкой параметра. Однако, оно относится к числу дорогостоящих полуавтоматов.

Чтобы оптимизировать настройки полуавтоматической сварки, требуется тонкая корректировка значений. В случае слишком быстрой подачи присадочной проволоки будут образовываться наплывы; медленная подача станет причиной разрывов шва, просадки или волнистости. Хороший валик невозможен без точной балансировки трех параметров: напряжения, силы тока и скорости подачи расходника.

Слишком высокая подача проявляется сразу же после начала работы. С зажженной дугой скорость подачи снижается, но проволока не перестает изгибаться, липнуть к поверхности металла и не успевает плавиться. При этом наблюдается активное продуцирование брызг. Недостаточная подача проявляется в том, что электрод перегорает еще до касания с металлом. При этом наконечник, откуда подается расходный материал, будет забиваться. Таким образом, можно сделать вывод: правильный выбор режима скорости подачи и величины тока при ранее выставленных настройках напряжения является первым шагом к профессиональному росту.

Талица прямой зависимости между регулировками и результатом работы:

Полярность

Изменение полярность относится к числу наиболее простых регулировок. Под крышкой большинства полуавтоматов предусмотрена табличка с информацией о том, какой из металлов требует полярность прямую или обратную. Начинающему сварщику необходимо твердо усвоить, что при прямой полярности горелка подключается к минусовой клемме. При такой схеме коммутации проволока плавится быстрее в полтора раза, однако ухудшается стабильность электрической дуги.

При прямом подключении свариваются заготовки с использованием проволоки с флюсом. Большая часть тепловой энергии идет на защиту сварного соединения. Флюс полностью реагирует и в свободном остатке его нет. Основные издержки метода – обилие брызг и приличное количество шлака.

Омедненная цельная проволока должна быть запитана от плюсовой клеммы. Подготовка свариваемых заготовок заключается в зачистке поверхности и разделки. С увеличением диметра проволоки возрастает и проводимость. Поэтому при работе с заготовками большого размера целесообразно увеличить диаметр расходника.

Выпуск и вылет проволоки

На качество сварного шва влияет длина вылета расходного материала из наконечника, а также размер зазора между проволокой и рабочей поверхностью. Несоответствие между диаметром проволоки и величиной ее выхода из наконечника приводят к избытку брызг, прожигу металла, непроварам и короблению.

В некоторых конструкциях полуавтоматов предусмотрена возможность изменения расположения наконечника горелки относительно сопла. Размещены они на одном уровне, но контактная трубка по отношению к соплу может выдвигаться или, наоборот, утапливаться. Амплитуда регулировки составляет 3,2 мм.

Короткий вылет используется для формирования швов на конструкционной низколегированной стали. При увеличении расстояния в этом случае снижает эффективность защитного газового облака. Для того, чтобы увеличить температуру плавления, можно немного удлинить флюсовую проволоку.

Выпуск и вылет напрямую зависят от диаметра присадочной проволоки:

Настройка дуги

Даже сравнительно недорогие модели полуавтоматических сварок наделены верньерами управления индуктивностью. Данные настройки изменяют температуру сварочной дуги, глубину проплава металла, выпуклость соединения. Можно работать с чувствительными к перегреву деталями, тонкие листовые материалы теперь не представляют серьезной проблемы для сварочного аппарата.

Возрастание индуктивности возникает из-за сжатия токового канала. С ростом показателя возрастет и температура плавления, глубина расплава; сварочная ванночка становится более жидкой. Валик готового шва при этом будет более плоским. При небольшом диаметре присадочной проволоки дуга становится устойчивей, возрастает коэффициент наплава, глубина проплава металла; уменьшается количество брызг.

Параметры сварного шва в зависимости от индуктивности:

Таблица настройки полуавтомата

Перед началом работы не будет лишним уточнить основные настройки полуавтомата. Для ориентира ниже приведена таблица. Все значения в ней носят рекомендательный характер и выражают взаимосвязь всех объективных компонентов процесса:

Влияние напряжения на качество соединения

Красивый без пор шов, достаточно выпуклый, без подрезов, наплывов и прочих дефектов можно получить только при условии сбалансированности напряжения с другими регулировками. При низком напряжении сварочный шов получается узким с малой глубиной провара. И наоборот – при высоких показателях напряжения шов получится слишком широким, высоким; кратер ванны будет глубоким.

Проблемы и ошибки

В случае слепого копирования усредненных данных по настройкам оборудования, которые приведены в разных справочниках и таблицах, не исключены проблемы и промахи. Вина здесь полностью лежит на сварщике. Важно учитывать не только рекомендации, но и тонкости выполнения каждой конкретной задачи. Внимание к мелочам и творческий подход являются залогом успешного выполнения работы.

Опытные специалисты сразу улавливают некорректность работы оборудования. Вот некоторые из признаков:

- щелчки и потрескивания свидетельствуют о недостаточно высокой скорости подачи расходного материала;

- если припой начинает плавиться возле самого наконечника на приличном удалении от места стыка, то скорость его подачи является низкой;

- слишком много брызг: нужно увеличить показатели индуктивности и подачи газа;

- шов изобилует оттенками зеленого или коричневого и получается пористым – недостаточно хорошая газовая защита;

- непроваренные, равно как и прожженные участки говорят о необходимости регулировки напряжения. Не исключено, что требуется повернуть регулятор индуктивности;

- сочетание непроваров, неустойчивости дуги и неоднородного шва – ослаб контакт массы или в сварочной среде много разного мусора (возможно из-за плохо подготовленной к работе поверхности заготовок);

- зазубрины и неодинаковая полнота валика нарушена скорость ведения горелки по шву;

- прерывистый шов + избыточное разбрызгивание – длина дуги очень большая.

Переделка сварочного инвертора в полуавтомат

Сварочный полуавтомат является довольно востребованным устройством среди профессиональных и домашних мастеров, особенно тех, кто занимается кузовным ремонтом. Данный агрегат можно приобрести уже в готовом исполнении. Но многие владельцы сварочных инверторных аппаратов задаются вопросом: а можно ли переделать инвертор в полуавтомат, чтобы не покупать еще один сварочник? Сделать полуавтомат из инвертора своими руками — задача довольно сложная, но при сильном желании вполне осуществимая.

Способы переделки

Для начала, рассмотрим возможные варианты превращения инвертора в сварочный полуавтомат.

Способ 1

Для создания полуавтомата обязательно понадобится так называемое головное устройство. Это, собственно, сварочный аппарат, который и будет формировать рабочие параметры для возникновения дугового разряда. В качестве такого головного устройства подойдет не каждая модель инвертора.

Необходимо выбрать достаточно мощный сварочный аппарат. Его вольт-амперные характеристики можно изменить при помощи контроллера широтно-импульсной модуляции. Однако, во-первых, такое устройство есть не у каждого домашнего мастера. Во-вторых, процесс проведения измерений весьма долгий и трудоемкий. Наконец, провести все исследования сможет только человек с достаточно высоким уровнем знаний в электротехнике.

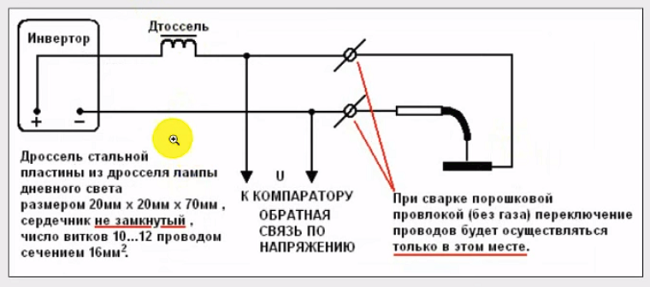

Так как вариант с ШИМ-контроллером не будет доступен среднестатистическому сварщику, рекомендуется пойти более простым путем. Во-первых, выбранный аппарат-донор должен нормально выполнять все необходимые операции. Во-вторых, для создания самодельного полуавтомата понадобится дроссель. Данную деталь, предназначенную для ламп дневного света, можно купить в любом магазине запчастей. Выходное напряжение дросселя используется в качестве входа обратной связи. Как именно сделать схему подключения и провести необходимые монтажные операции, показано в ролике ниже.

Способ 2

Данный вариант создания самодельного полуавтомата подойдет только счастливым владельцам качественного оборудования. А именно, инверторов, способных работать в режиме строго заданной вольт-амперной характеристики. Сварочники такого класса дорогие, однако максимально подходят для решения поставленной задачи.

Чтобы сделать собственный полуавтоматический аппарат, потребуется:

- купить механизм подачи проволоки, в комплекте к которому поставляются все необходимые провода и коммутационные разъемы;

- подключить механику подачи к инверторному сварочному аппарату;

- подобрать вольт-амперную характеристику для работы с конкретным типом проволоки.

Механизм подачи проволоки с Aliexpress

В сущности, механизм подачи выступает в роли приставки, которая расширяет возможности сварочного инвертора. Однако такая схема обладает повышенной надежностью, не требует от пользователя специальных знаний. Кроме этого, полученный полуавтомат показывает максимальный уровень гибкости и неприхотливости: может быть быстро настроен для работы с конкретным материалом и проволокой.

Способ 3

Данный способ потребует от пользователя немалой подготовки. Во-первых, ему понадобится найти не среднестатистический инверторный сварочный аппарат подходящей мощности. Необходимо выбрать как можно более простого донора определенного класса. Идеальным будет аппарат, у которого:

- есть шунт на выходе;

- в блоке первичного преобразования используется трансформатор тока;

- компоновка ZX-7.

Рекомендуется выбирать аппараты без дополнительных опций контроля и функционала для облегчения жизни сварщика. У инвертора не должно быть никаких горячих стартов, простого поджига, форсажа дуги.

Для создания собственного самодельного полуавтомата потребуется точно установить вольт-амперные параметры выбранного инвертора. Также понадобится сделать настройку нарастания тока. Порядок и списочный состав необходимых работ не универсальный. Он отличается у разных моделей инверторов.

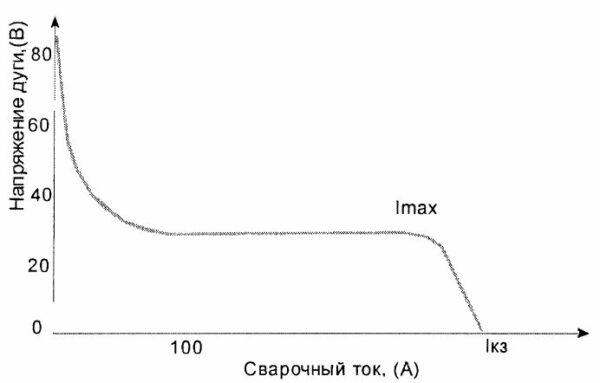

Вольт-амперная характеристика сварочного инвертора

Подробный алгоритм переделки

Данный способ переделки достаточно сложный для рядового пользователя. Однако домашнему умельцу, который любит собирать инструмент своими руками и разбирается в электросхемах, он вполне подойдет.

Необходимые материалы и инструменты

Для сборки агрегата понадобятся следующие элементы:

- инверторный сварочный аппарат;

- горелка, а также специальный гибкий шланг, внутри которого проходят газопровод, направляющая для проволоки, силовой кабель и электрический управляющий кабель;

- механизм для равномерной автоматической подачи проволоки;

- модуль управления, а также контролер скорости двигателя (ШИМ-контроллер);

- баллон с защитным газом (углекислотой);

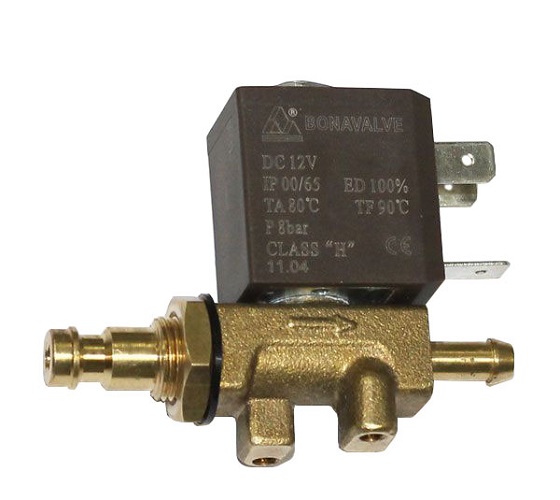

- электромагнитный клапан для отсекания газа;

- катушка с электродной проволокой.

Чтобы собрать самодельный полуавтомат из сварочного инвертора, последний должен вырабатывать сварочный ток не менее 150 А. Но его придется немного модернизировать, поскольку вольтамперные характеристики (ВАХ) инвертора не подходят для сварки электродной проволокой в среде защитного газа.

Но об этом позже. Сначала нужно сделать механическую часть полуавтомата, а именно механизм подачи проволоки.

Механизм подачи электродной проволоки

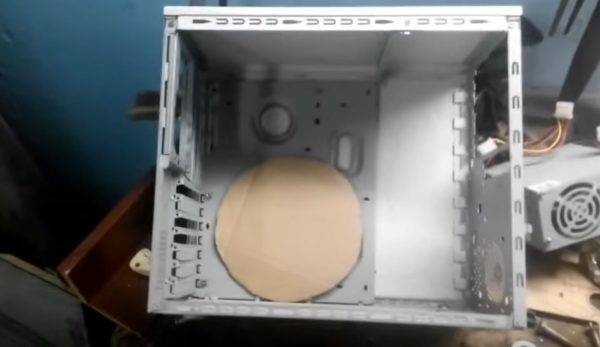

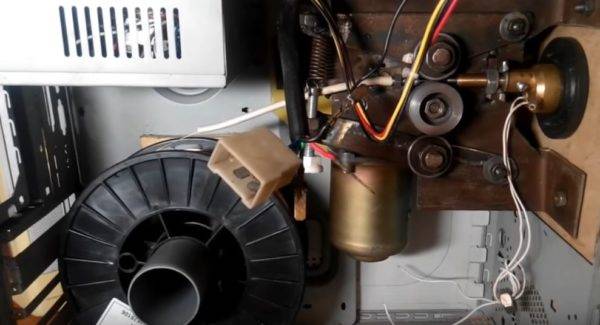

Поскольку подающий механизм будет размещаться в отдельном коробе, то для этой цели идеально подойдет корпус от системника компьютера. К тому же, не нужно выбрасывать блок питания. Его можно приспособить под работу механизма протяжки.

Для начала, нужно измерить диаметр катушки с проволокой или, обрисовав ее на бумаге, вырезать окружность и вставить ее в корпус. Вокруг бобины должно быть достаточно места для размещения других узлов (блока питания, шлангов и механизма протяжки проволоки).

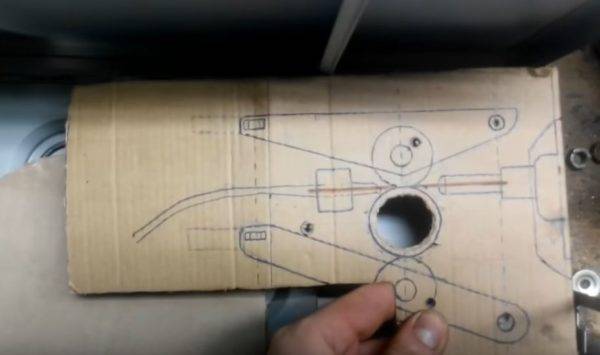

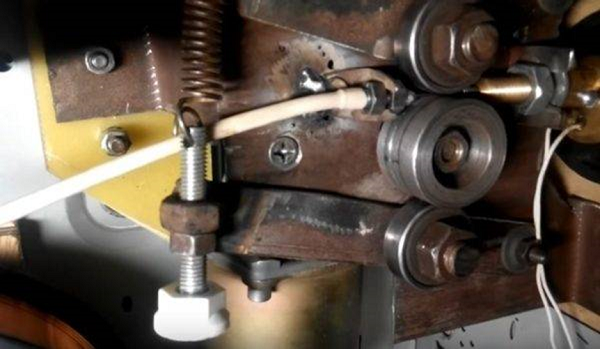

Устройство протяжки проволоки изготавливается из механизма стеклоочистителя от автомобиля. Под него необходимо спроектировать раму, которая также будет удерживать прижимные ролики. Макет необходимо нарисовать на плотной бумаге в реальном масштабе.

Устройство подачи должно быть установлено в корпусе так, чтобы разъем располагался в удобном месте.

Чтобы проволока подавалась равномерно, все составляющие должны закрепляться точно друг напротив друга. Ролики необходимо отцентрировать относительно отверстия для входного штуцера, который находится в разъеме для подключения шланга.

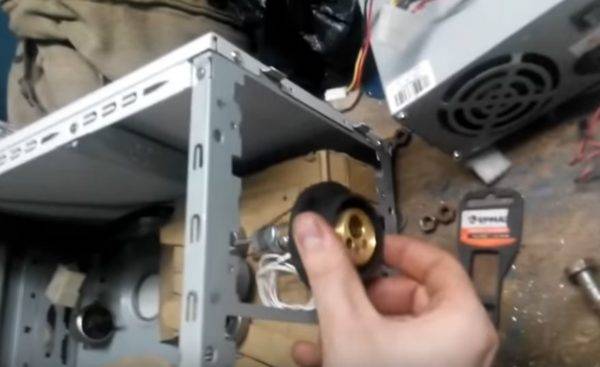

В качестве роликовых направляющих можно использовать подходящего диаметра подшипники. На них с помощью токарного станка протачивается небольшая канавка, по которой будет двигаться электродная проволока. Для корпуса механизма можно использовать фанеру толщиной 6 мм, текстолит или прочный листовой пластик. Все элементы закрепляются на основе, как показано на следующем фото.

В качестве первичной направляющей для проволоки используется просверленный вдоль оси болт. В результате получится подобие экструдера для проволоки. На входе штуцера одевается кембрик, усиленный пружиной (для жесткости).

Штанги, на которых закреплены ролики, также подпружиниваются. Сила прижима устанавливается с помощью болта, расположенного снизу, к которому крепится пружина.

Основу для закрепления бобины можно изготовить из небольшого куска фанеры или текстолита и обрезка пластиковой трубы подходящего диаметра.

Далее, все компоненты нужно аккуратно разместить в корпусе.

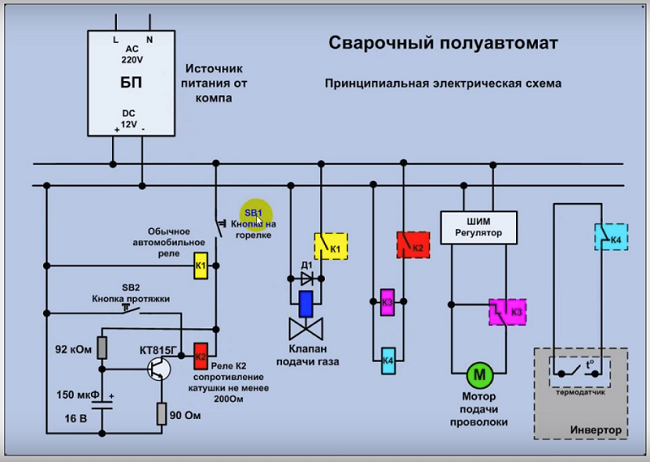

Схема управления механикой

Чтобы добиться хорошего качества шва при сварке, необходимо обеспечить подачу проволоки с определенной и постоянной скоростью. Поскольку за скорость подачи оснастки отвечает двигатель от стеклоочистителя, то необходимо устройство, способное изменять скорость вращения его якоря. Для этого подойдет уже готовое решение, которое также можно приобрести в Китае, и называется оно ШИМ-контроллер.

Ниже приведена схема, из которой становится понятно, как подсоединяется контроллер оборотов к двигателю. Регулятор контроллера с цифровым табло выводится на переднюю панель корпуса.

Далее, нужно установить реле, управляющее газовым клапаном. Оно же будет управлять и запуском двигателя. Все данные элементы должны активироваться при нажатии кнопки пуска, расположенной на рукоятке горелки. При этом подача газа в место сварки должна быть с опережением (примерно на 2-3 сек) начала подачи проволоки. В противном случае дуга зажжется в окружении атмосферного воздуха, а не в среде защитного газа, в результате чего электродная проволока расплавится.

Реле задержки для самодельного полуавтомата можно собрать на основе 815-го транзистора и конденсатора. Чтобы получить паузу в 2 секунды, будет достаточно конденсатора на 200-2500 мкФ.

Электромагнитный запорный клапан размещается в любом месте, где он не будет мешать работе подвижных узлов, и подсоединяется к цепи согласно схеме. Можно использовать воздушный клапан от ГАЗ 24 или купить специальный, предназначенный для полуавтоматов. Клапан отвечает за автоматическую подачу защитного газа на горелку. Включается он после нажатия на кнопку пуска, расположенную на горелке полуавтомата. Наличие этого элемента значительно экономит расход газа.

Далее, после установки всех узлов в корпус, приставка к инвертору для полуавтоматической сварки будет готова к работе.

Но как уже было отмечено, для полноценной работы полуавтомата вольтамперные характеристики (ВАХ) инвертора не подходят. Поэтому, чтобы приставка полуавтомат работала в паре с инвертором, в его электрическую схему требуется внести небольшие изменения.

Изменение ВАХ инвертора

Чтобы изменить ВАХ инвертора, существует множество схем, но самый простой способ сделать это заключается в следующем:

- соберите устройство с использованием дросселя от лампы дневного света по схеме, приведенной ниже;

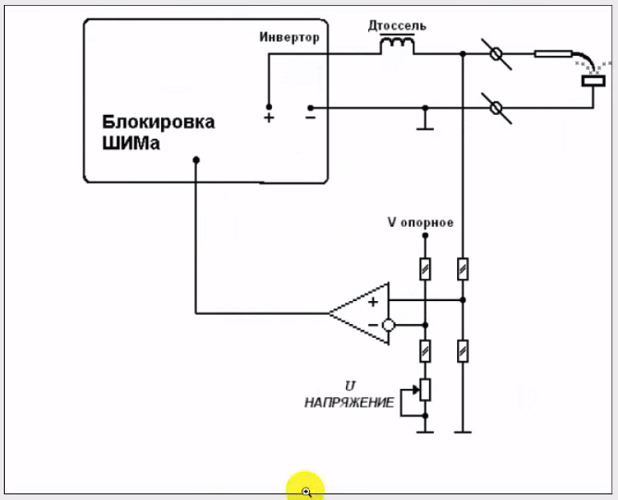

- для подключения собранного устройства потребуется собрать еще один блок по следующей схеме;

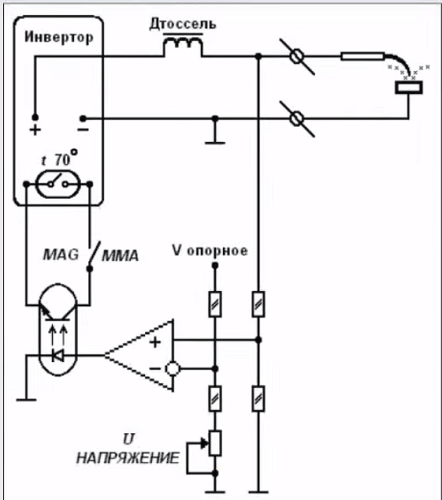

- чтобы на инверторе не срабатывал датчик перегрева, к нему необходимо припаять (параллельно) оптрон, как показано на следующей схеме.

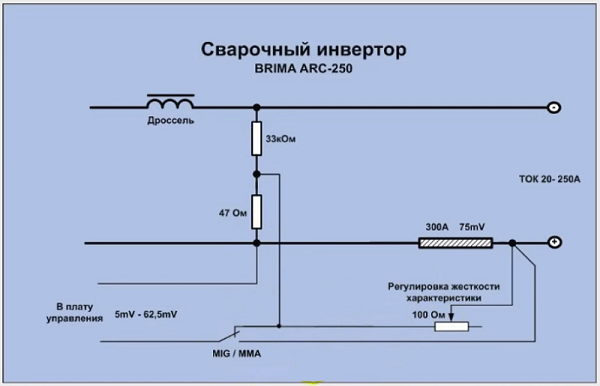

Но если управление сварочным током в инверторе происходит с помощью шунта, то можно собрать простую схему из трех резисторов и переключателя режимов, как показано ниже.

В итоге, переделка сварочного инвертора в полуавтомат обойдется в 3 раза дешевле уже готового агрегата. Но конечно же, для самостоятельной сборки аппарата потребуется иметь определенные знания в радиоделе.

Сварочный полуавтомат 30А — 160А своими руками

Технические данные нашего сварочного аппарата — полуавтомата:

Напряжение питающей сети: 220 В

Потребляемая мощность: не более 3 кВа

Режим работы: повторно-кратковременный

Регулирование рабочего напряжения: ступенчатое от 19 В до 26 В

Скорость подачи сварочной проволоки: 0-7 м/мин

Диаметр проволоки: 0.8 мм

Величина сварочного тока: ПВ 40% — 160 А, ПВ 100% — 80 А

Предел регулирования сварочного тока: 30 А — 160 А

Всего с 2003 года было сделано шесть подобных аппаратов. Аппарат, представленный далее на фото, работает с 2003 года в автосервисе и ни разу не подвергался ремонту.

Содержание / Contents

- 1 Внешний вид сварочного полуавтомата

- 2 Схема и детали сварочника

- 3 Мотаем сварочный трансформатор

- 4 Будем мотать дроссель

- 5 Корпус и механика

- 6 Файлы

↑ Внешний вид сварочного полуавтомата

Вообще

Вид спереди

Вид сзади

Вид слева

↑ Схема и детали сварочника

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

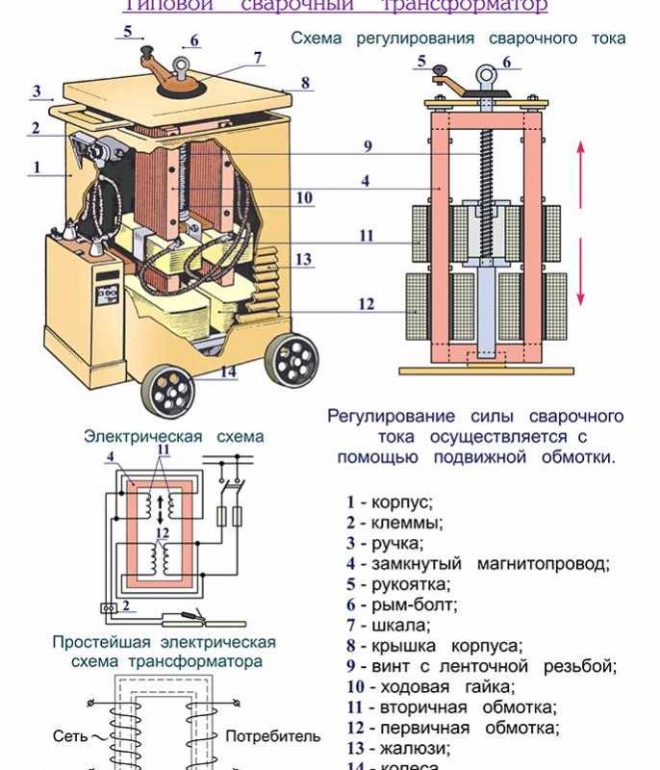

↑ Мотаем сварочный трансформатор

Начинаем намотку — первичка. Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.

Продолжаем мотать — вторичка. Берем алюминиевую шину в стеклянной изоляции размером 2,8×4,75 мм, (можно купить у обмотчиков). Нужно примерно 8 м, но лучше иметь небольшой запас. Начинаем мотать, укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Начала и концы делаем по 30 см, для дальнейшего монтажа.

Тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку, прибавив по 3 витка на плечо, итого у меня получилось 22+22.

Обмотка влезает впритык, поэтому если мотать аккуратно, все должно получиться.

Если на первичку брать эмальпровод, то потом обязательно пропитка лаком, я держал катушку в лаке 6 часов.

Собираем трансформатор, включаем в розетку и замеряем ток холостого хода около 0,5 А, напряжение на вторичке от 19 до 26 Вольт . Если все так, то трансформатор можно отложить в сторону, он пока нам больше не нужен.

Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 сварочный аппарат, то данные для намотки уже не помню, но это можно посчитать.

↑ Будем мотать дроссель

Берем трансформатор ОСМ-0,4 (400Вт), берем эмальпровод диаметром не менее 1,5 мм (у меня 1,8). Мотаем 2 слоя с изоляцией между слоями, укладываем плотненько. Дальше берем алюминиевую шину 2,8×4,75 мм. и мотаем 24 витка, свободные концы шины делаем по 30 см. Собираем сердечник с зазором 1 мм (проложить кусочки текстолита).

Дроссель также можно намотать на железе от цветного лампового телевизора типа ТС-270. На него ставится только одна катушка.

У нас остался еще один трансформатор для питания схемы управления (я брал готовый). Он должен выдавать 24 вольта при токе около 6А.

↑ Корпус и механика

В подкатушечнике для создания тормозного усилия применена пружина, первая попавшаяся под руку. Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки).

↑ Файлы

▼ Файловый сервис недоступен. Зарегистрируйтесь или авторизуйтесь на сайте.

▼ Файловый сервис недоступен. Зарегистрируйтесь или авторизуйтесь на сайте.

Камрад, рассмотри датагорские рекомендации

Купон до 1000₽ для новичка на Aliexpress

Никогда не затаривался у китайцев? Пришло время начать!

Камрад, регистрируйся на Али по нашей ссылке. Ты получишь скидочный купон на первый заказ. Не тяни, условия акции меняются.

Полезные и проверенные железяки, можно брать

Куплено и опробовано читателями или в лаборатории редакции.

Этапы и принцип сборки безотказного сварочного полуавтомата своими руками

Модернизация электродугового агрегата или создание с нуля полуавтомата сварочного своими руками по готовым схемам привлекает расширением функций устройства. Исключается прожиг тонколистового металла, появляется возможность варить и наплавлять цветной металл. С экономической стороны преследуется выгода.

Сварочный полуавтомат своими руками – стоит ли?

Высокая стоимость оборудования – полбеды. Удручает качество наполнения. Не одни умельцы из Поднебесной долговечную медь обмоток трансформаторов подменяют алюминиевым проводом. Уровень допустимых нагрузок соответствует исполнению: первый перегрев вызывает дымок.

Собрались засучить рукава – пробегитесь по форумам электрики и сварки. Мнение практиков, независимых экспертов по конструктивному исполнению, подбору железа поможет выбрать лучший вариант изготовления сварочного устройства. Структура полуавтомата с источником переменного тока и однофазным трансформатором проста и дешева в изготовлении, обслуживании, ремонте.

Избежим потребность пересчитывать мощность, количество обмоток – это не каждому по силам. Понадобится изготовить либо приобрести готовые узлы. Основой полуавтоматического устройства может послужить сварочный трансформатор. Доработки незначительны. Ориентируемся на параметры будущего полуавтомата:

- Напряжение бытовой сети – 220 В;

- Предел мощности – 3 кВа;

- Предел настройки сварочного тока – 30–160 А;

- Параметры рабочего напряжения – 19–26 В;

- Повторно-кратковременный режим использования;

- Сварочная проволока – Ø 0,8 мм;

- Скорость подачи присадочной проволоки в мин. – до 7 м.

Намотка понижающего трансформатора

Изготовлению самодельного полуавтомата предшествует подбор комплектующих. При отсутствии готового трансформатора воспользуемся ОСМ-1. Как вариант – 4 шт. ТСА-270-1: сумма даёт 1 кВт. Запас ресурса в будущем оправдается.

Непременное требование – железо не должно быть шихтованным, иначе сборка и намотка усложнятся. Разборка ведётся с пометками каждой детали: избегаем путаницы, чтобы не потерять габаритную мощность трансформатора. Придётся заменить слабый текстолитовый каркас на лист 2 мм. Прямоугольник щёк по контуру — 147х106 мм. В них выбираются окна 87х51,5 мм. Добавочные парные элементы — 89х87 и 130х70 мм.

Медный провод на обмотку берётся Ø1,8. Эмальпровод ПЭТВ, ПЭВ полностью отвечает требованиям. Но в целях безопасности следует пропитать лаком. Процедура заключается в погружении первичной обмотки на 5–8 часов в сосуд с бакелитовым лаком.

Стекловолоконная изоляция обмоточного провода ПСД, ПСДТ способна выдерживать нагрев до 155 0 С, катушка для полуавтомата в таком исполнении будет вечной. Ремонт и перемотка трудоёмки. Делаем с запасом надёжности.

Первичная и вторичная обмотка

Первичная обмотка укладывается плотно, без зазоров и слабины. Каждый ряд прокладывается изолирующим слоем термической бумаги, но стеклоткань при той же толщине даёт лучший результат. Витки с выводами укладываются по схеме: 164 – 15 – 15 -15 – 15.

Вторичная обмотка сварочного полуавтомата получает основную термонагрузку. Отсюда следуют повышенные требования к изоляции. Приобретаем алюминиевую шину, защищённую стекловолокном. Сечение проводника — 2,8х4,75 мм. Расход — 10 м.

Оставляем монтажные выпуски не менее 0,3 м. Укладка плотная, с натяжением. Укладываем 22 витка первого плеча, выпускаем конец, формируем петлю под винт Ø6 мм, добавляем 22 оборота второго плеча. Вариант намотки 19 + 19 ограничит полуавтомат в форсировании ампеража для сварки крупных деталей.

Тестирование готового устройства после полной сборки в идеале должно показать ток холостого хода в пределах 0,5 А, разбег напряжения вторичной обмотки ограничивается 19–26 В. Основа сварочного полуавтомата готова.

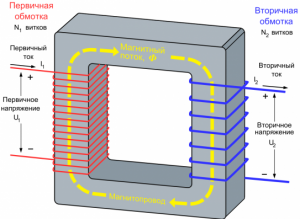

Сборка выпрямителя на основе диодного моста

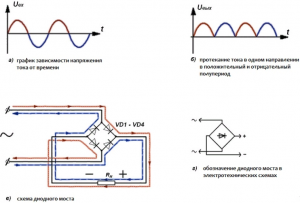

Изготовление самодельного полуавтомата, запитанного на бытовую сеть переменного тока, требует установки диодного моста. Комплектация устройством выпрямления вторичного напряжения однофазного трансформатора графически выглядит как симметричный перенос нижних синусоид относительно оси абсцисс в верхние квадранты системы координат.

После выпрямляющего устройства пульсация напряжения достигает 100 Гц. Дважды за период неконтролируемое падение напряжения с максимума до нулевого значения не способно поддерживать стабильное горение и розжиг сварочной дуги. Этот изъян устраняет фильтр, устройство, призванное сгладить скачки пульсации напряжения.

Фильтр

Г-образный фильтр – это комбинация индуктивности и ёмкости представляет устройство из параллельно включенного в сварочную цепь конденсатора и дросселя с последовательным включением. На электросхеме элементы складываются в букву Г. Устройство потребуется для создания сварочного полуавтомата с нуля и модернизации инвертора.

Парное использование конденсатора и дросселя увеличивает электродвижущую силу самоиндукции. Полуавтоматическое сварочное устройство не потеряет дуги даже при значительном падении напряжения.

Конденсатор для фильтра сварочного устройства подбираем электролитический. Один или несколько конденсаторов напряжением не менее 100 В, собираются параллельно. Суммарная ёмкость минимум 10 4 микрофарад. Оптимально — 20–30 мкф.

Дроссель

В качестве сердечника понадобится трансформатор лампового телевизора типа ТСА 270-1. Катушки удаляем. Для создания индуктивного зазора к основанию подковообразных элементов клеим текстолитовые прокладки толщиной 1,5 мм.

Намотка дросселя ведётся на освобождённые катушки. Взамен снятой проволоки укладывается в 2 слоя медная шина по термобумаге. Количество витков обязательно совпадает, оптимально — 15–20. Проводим пропитку бакелитовым лаком. Собираем металлический сердечник. Устанавливаем катушки.

Снизу вход после диодного моста и выход на кабель массы, сверху — последовательное соединение элементов. Случается, что после запуска сглаживающего устройства сила тока снижается. Выход в равном уменьшении количества витков на катушках.

Собираем полуавтомат из сварочного инвертора

Полуавтомат не потребует кардинальных перемен сварочного устройства. Дополнительные узлы устанавливаются в отдельном корпусе. Электрическую часть инвертора режима ММА ждут доработки.

Хорошего качества шва не получим без изменения плавающей вольт-амперной характеристики на жёсткую, для поддержания на выходе постоянного напряжения. Перед шунтом управления сварочным током устанавливаем делитель напряжения из 2 постоянных резисторов.

Получим пропорции, привязанные к вольтажу, а не силе тока. Недостаток – возникает жёсткость сварочной дуги. Смягчим подключением в устройство переменного резистора к делителю на выходе из шунта.

Получим возможность регулировать жёсткость дуги как в профессиональных устройствах. Установим тумблер для переключения режимов ММА и MIG (сварочный полуавтомат). Иметь инвертор и полуавтомат под 1 кожухом кому не захочется?

Покупные изделия для полуавтомата

Отдельные части проще купить, чем мастерить:

- Стандартная катушка с проволокой;

- Горелка сварочная 180 А с евроразъёмом;

- Баллон СО2;

- Механизм протяжки проволоки и регулятор скорости;

- Промежуточное реле коммутации подачи газа и проволоки;

- Вентилятор и оребрённые радиаторы.