Как сделать шпонку своими руками?

Изготовление шпонки

Изготовление шпонки — достаточно трудоёмкий процесс, но только если выполнять его самостоятельно. Развитие технологий и оснащение предприятий современными станками позволяет выполнять быстрое, эффективное производство высококачественных изделий. При этом, существуют различные виды шпонок, каждая из которых имеет уникальную форму, в зависимости от которой изготовление шпонки может производиться разными способами. В некоторых случаях для опиливания поверхностей изделия могут использоваться сверлильные станки, в некоторых случаях станки для рубки, а также шлифовальное оборудование и много других видов устройств. В принципе, сделать шпонку как на заводе возможно в домашних условиях, однако, оборудование с числовыми программным управлением способно сделать это наиболее быстро и более качественно.

Основным сырьевым материалом, из которого в основном и происходит изготовление шпонки, является конструкционная углеродистая сталь Ст45. Выбор этой марки обусловлен ее высокими физико-химическими характеристиками. Она достаточно прочная, устойчива ко многим агрессивным веществам, способна выдерживать существенные перепады температур и механических воздействий: ударов, вибрации, деформации. Кроме того, нередко в качестве материала для шпонок выступают другие марки стали, например, Ст20, Ст35, Ст50, 40Х, А4. Само собой, каждая из этих разновидностей обладает своей персональной устойчивостью по отношению различных нагрузок. Как правило, качество выбранного материала определяется исходя из его температурного диапазона эксплуатации, стойкости к химическим веществам и степенью твердости стального сплава.

Степень твердости используемых сталей по Роквеллу

Собственно, в зависимости от назначения шпонки, под конкретные рабочие условия и выбирается определенная сталь. В целом же, шпоночный материал называется либо сталь чистотянутая, либо полоса калиброванная. Существует два основных стандарта для его изготовления. Первый — отечественный ГОСТ 8787-68. Второй — DIN 6880 . Так или иначе, данное сырье изготавливается посредством холодного или же горячего волочения и проходит специальную калибровку: плоскую, объемную или вертикальную. Калибровка подразумевает под собой дополнительную механическую обработку, необходимую для придания наиболее точных размеров и получения более лучшего качества поверхности изделия. Проведение этих этапов обработки позволяет существенно сократить расходы метизных предприятий, получив при этом качественную продукцию.

Таким образом, изготовление шпонки на заводах из калиброванных заготовок стали экономически целесообразно. Учитывая то, что цена шпонки любой разновидности очень небольшая, а эффективность, которое дает шпоночное соединение, невероятно высокое, то и использование данных изделий со временем охватило достаточно большое число различных промышленных производственных отраслей. В частности, шпонки активно применяются как в сельском хозяйстве, где из устанавливают на трактора, комбайны и всевозможные агрегаты, так и в машиностроении, где они служат соединительными элементами во множестве разных механизмов. Кроме того, этими изделиями оснащается различное станочное оборудование и другие подобные механизмы. Применение шпонок обусловлено несколькими очень важными характеристиками, в числе которых:

- Очень надежное соединение разных узлов и систем с валом

- Невероятно высокий уровень фиксации данного соединения

- Способность избежать возможного проворачивания деталей

- Эффективная защита соединения даже при выходе из строя

Несмотря на то, что в производстве существуют различные виды шпонок, каждый из них чем-то напоминает клин. Собственно, из-за этого данные изделия и получили подобное название. Дело в том, что в переводе с польского языка, шпонка как раз и обозначает клин, да и принцип функционирования у нее такой же — она прочно фиксирует по отношению друг к другу вал и детали, не давая им проворачиваться, но передавая при этом крутящий момент от ведущего элемента к ведомым. Одним из основных преимуществ, которое имеет шпоночное соединение, является возможность сохранить в целости вал и другие элементы механизма в случае превышения допустимого предела крутящего момента. Шпонка попросту срезается по месту разграничения, разделяясь на две составные части. При этом, ее очень легко заменить, а изготовить можно даже самостоятельно.

Как сделать шпонку

Многим инженерам-механикам, слесарям и представителям других профессий, работа которых тесно связанных с механизмами, в которых имеется шпоночное соединение, просто необходимо знать, как сделать шпонку. К сожалению, купить шпонку с нужным размером при условии экстренной необходимости достаточно проблематично. Несмотря на достаточно большие объемы производства, в разных механизмах используют различные виды шпонок, кроме того, даже у одинаковых по исполнению изделий могут быть отличающиеся размеры, которые не всегда есть в наличии в ближайших магазинах. Конечно, можно купить шпонку в Интернет-магазине, но тогда придется какое-то время ждать и её доставку. Соответственно, вышедший из строя механизм все это время нельзя будет эксплуатировать, а это повлечет за собой простой работы и существенную потерю денег.

Но как сделать шпонку из подручных средств? Ведь заводские изделия выполняются на высокоточном оборудовании. Многие предприятия для изготовления шпонок задействуют сверлильные, точильные, шлифовальные и множество других видов станков с ЧПУ, наличие которого позволяет достичь наиболее точных допусков. На самом деле все не так уж сложно! Конечно, сделать шпонку как с завода не получится — так или иначе она наверняка будет иметь небольшие отклонения. Однако, для экстренной замены подобное решение подойдет в полной мере. Кроме того, для этих целей можно нанять опытного мастера, который уже знает как выполняется изготовление шпонки. От Вас потребуется лишь предоставить ему оплату, необходимые размеры и сырьевой материал для заготовок. Правда, у многих мастеров всегда есть своя шпоночная сталь для подобных случаев.

Поскольку шпоночное соединение в качестве связующего звена может иметь самые разные виды шпонок, то при изготовлении изделия будет очень важно учитывать и то, какой материал сможет лучше выдержать поставленные нагрузки, и то, какой должна быть у нее конфигурация. Таким образом, можно в точности сделать шпонку как предыдущую по виду, но использовать при этом наиболее высокопрочные сплавы, чтобы существенно продлить её ресурс и избежать преждевременных поломок. Чтобы выполнить изготовление шпонки Вам будет нужна чистотянутая сталь с необходимыми размерами: шириной, толщиной, длиной. Обратите внимание на то, что бруски могут иметь прямоугольную и квадратную форму. При этом длина заготовки может варьироваться в нескольких метров до нескольких сантиметров. Помимо этого Вам так же будет нужно подготовить:

- Устойчивый стол или слесарный верстак

- Настольные или станочные тиски

- Линейка, рулетка, карандаш, угольник

- Перчатки и защитные очки

- Ножовка по металлу

- Напильники: круглый, плоский, бархатный, драчевый.

- Абразивная шкурка

Обратите внимание — изготовление шпонки требует соблюдения правил по технике безопасности! Во-первых, Вы должны убедиться, что шпоночная сталь прочно закреплена в тисках. Степень надежности фиксации нужно периодически проверять по ходу выполнения всех этапов работы. Во-вторых, ни в коем случае не следует использовать такие напильники, в которых уже есть трещины и сколы на рукоятке. Так же нельзя применять и напильники без наличия рукояток. В-третьих, во время проведения опиливания заготовок с острыми краями, поджимать пальцы под напильник категорически запрещается. Кроме того, строго запрещено убирать стружечную пыль голыми руками без перчаток, поскольку можно порезать кожу или загнать металлическую занозу. Помимо этого, пыль не стоит сдувать ртом, так как она может запросто попасть в дыхательные пути.

Как сделать шпонку в домашних условиях

- Для начала нужно будет отмерить от бруска необходимую длину шпонки, обозначив с помощью карандаша габариты.

- По созданной разметке вручную ножовкой по металлу выпиливается заготовка с теми параметрами, которые необходимы.

- Теперь нужно начисто отпилить поверхность «А», следом за ней 1-ю и 2-ю стороны. Проверить точность можно угольником.

- Далее следует выполнить разметку 3-й и 4-й сторон, наметив длину, ширину, а также и необходимые радиусы закругления шпонки.

- По разметке стороны 3 и 4 опиливаются. Проверить размер и перпендикулярность шпонки можно штангенциркулем и угольником.

- После этого полученную шпонку подгоняют под ее посадочное место. Важно будет добиться плавного и легкого вхождения шпонки в паз.

- Как только размеры шпонки и посадочного места будут полностью одинаковы, нужно отпилить по поверхности «Б» необходимую высоту шпонки.

Обратите внимание, что процесс опиливания требует выбора наиболее оптимального метода по приданию необходимой формы. Удалять лишний металл на заготовке можно либо простой ножовкой, либо используя сверло, а в некоторых случаях возможна даже вырубка. Для этого этапа работы крайне важно подобрать правильное сечение напильника. В идеале оно должно быть чуть меньше радиуса поверхности. После проведения опилки и достижения необходимых результатов, саму поверхность шпонки можно будет обработать различными абразивными материалами, например, полотняной или же бумажной шкуркой, бархатными напильниками, специальными брусками и подобными материалами. Качественная обработка позволит не только придать более лучший внешний вид, но и сгладить некоторые дефекты на поверхности изготовленной шпонки.

Как дома проточить шпоночный паз шкива

Купил китайский двигатель для Крота, а у него вал оказался диаметром 20 мм (более распространены на 19 мм).

Долго искал шкив, но нашел только для 19 мм. Отверстие-то мне развернули на 20 мм, но при этом, естественно, паз под шпонку стал мельче.

Задача — как в домашних условиях равномерно углубить (миллиметра на 2) шпоночный паз (сам шкив 60 мм длиной) ?

Попробовал надфилем — муторно, да и вряд ли добьюсь равномерности съема.

Есть идея набрать пакет из пилок по металлу, стянуть покрепче, т.е. сделать что-то похожее на грубый напильник.

Проще шпонку подточить .Ну или напильником шпонпаз увеличить . Я в молодости шпонпаз в шкиву и валу с нуля напильником выгреб  А еще делають круглые шпонки ,сверлят отверстие и загоняют туда подходящий пруток .

А еще делають круглые шпонки ,сверлят отверстие и загоняют туда подходящий пруток .

Если стачивать шпонку, увеличится риск ее среза.

Бормашинкой можно такое сделать или болгарией, если «обмылок» диска поставить. А пилками как надфилем — замаешься.

СНЕГ ИДЕТ написал :

Бормашинкой можно такое сделать или болгарией, если «обмылок» диска поставить.

Диаметр отверстия — 20 мм, как туда болгаркой подлезешь ? В принципе можно и на валу паз углубить, но боюсь вал попортить (а он подороже шкива будет).

Если бормашиной, то какой насадкой ? (Бормашинку-то найду, только не знаю, чем сошлифовывать).

. А пилками как надфилем — замаешься.

А если пилки сразу пакетом шириной во весь паз ?

Крепим, например, этот пакет (зубчиками вверх) в тиски, на выступающую часть пакета «верхом» шкив и ширкаем туда-сюда.

Шарошку наверное по ширине отверстия брать (кстати сколько там? Около 1 см?), но сперва может электролобзиком пропилить края, а выступ потом снимать потихоньку?

Паз шириной 5 мм.

Пилку лобзика вряд ли получится равномерно прижать по всей длине паза, хотя как вариант можно на чем-нибудь попробовать.

Пилку по нержавейке неплохо бы, у шкива хороший металл должен быть.

Пакет из пилок по металлу примерной толщины (можно немножко уже) продеваете сквозь отверстие в шкиве зубчиками к пазу, ну и по-науке, от себя и натягиваете на станок. Пропиливаете паз на нужную глубину, в тиски зажав шкив. Мелкие недоаботки поправляете надфилем. Достаточно быстро получается.

Выпускал Бош рашпиль и напильник для лобзика. Напильник (2608609030). Можно попробовать что-то подобное изобразить.

Берете всего одну пилку по металу ,продеваете,натягиваете в ножовке,сперва чуть края подпилили на десятку или две, потом середину убрали.Края когда подпиливаете старайтесь вдоль стеночки держаться ведь начало паза у вас уже есть,а середину ровняете пусть по всей ширине пилка гуляет. Делов там ровно на пять минут.Так же непложо это получится при помощи хорошего надфиля ,желательно алмазного.Я дольше на пипочки нажимал чтобы это написать,чем вы это будете делать.

Лукас ,

Обезжирить посадочные места, проверить зазор в соединении, если зазор менее 0,25 мм на диаметр то шпонку легко заменит вал-втулочный фиксатор.

Зазор менее 0,1 мм — Loctite 603

Зазор менее 0,25 — Loctite 620, Loctite 638

В автомагазинах продаются бытовые аналоги, если нет вал-втулочных фиксаторов то можно использовать резьбовые фиксаторы.

Обезжиривать — Loctite 7063, в крайнем случае — ацетон.

» >

Для шпонки из стали 45 при условии 100% прилегания, при указанных габаритах соединения максимальное усилие на срез 7038 кгс, на смятие -7560 кгс.

Для вал-втулочного соединения при тех же габаритах, без шпонки, усилие на срез для Loctite 603 — 8500 кгс.

Loctite, конечно, вещь интересная (с клеями Loctite впервые столкнулся в 90-е, когда у нас на заводе монтировали оборудование для производства винчестеров), только где его у нас взять ?

Пройдусь сегодня по автомагазинам, но надежды мало.

Лукас , в магазинах Loctite не продают, только через дистров.

Ближайшего можно найти через офис Хенка

» >

Если в Костроме нет — попросить дистра из Ярославля отправить.

» >

На этот узел уйдет 0,4 мл., так что можно брать 10 мл. упаковку — около 400 руб.

Аналоги есть у 3М, Вюрта — но у них качество похуже.

Понял, спасибо.

Пока попробую пойти по «простому» пути — купил 6 штук простеньких пилок по металлу (соберу пакет).

Как все относительно, для меня проще вклеить вал, чем углублять паз.

Чтобы прилегание шпонки было полное можно использовать наполненый эпоксид, хотя бы бытовую «Холодную сварку».

Обезжирить все детали соединения, подогреть градусов до 40°С, смочить эпоксидом все поверхности, заполнить пазы и смонтировать.

Да, скорее всего придется шпонку дополнять эпоксидкой, так как вряд ли смогу сделать качественный паз. Но эпоксидка хрупкая, как поведет себя ?

Наполненный эпоксид использовать

Loctite 3471, 3478

Или «Холодную сварку»

У нее прочность слабая, но достаточна чтобы распределить нагрузку по всей поверхности.

А холодная сварка — она же с виду как пластилин.

Как её загнать в узкие щели ?

размять хорошенько, прогреть до 40°, если эпоксид не потечет — можно и до 50 но там сильно сокращается время на сборку.

Эпоксиды в процессе полимеризации при нагреве размягчаются, вплоть до состояния воды.

Вообщем сегодня дома паз пропилил пакетом пилок. Пилки надо жестко фиксировать между собой, иначе получаются борозды. Подправил надфилем.

Завтра в гараже предварительно прикину на двигателе свои результаты.

Окончательно крепить буду по теплу.

В гараже проверил свои «плоды» — шкив со шпонкой прекрасно зашел на вал, правда, слегка прослабил по ширине. Буду убирать эпоксидкой.

Лукас,

вот читал и чуял, что колхоз добром не кончится.

пока окончательно не испортили, купите штихель и аккуратно сделайте ровный паз.

» >

потом под него -точите шпонку.

эпоксидка не работает на передачу крутящего момента и после срыва что-либо исправить будет сложнее.

Паз уже сделан и выровнен, люфт минимальный (можно и так все оставить).

sanya1965 написал :

Лукас,

вот читал и чуял, что колхоз добром не кончится.

пока окончательно не испортили, купите штихель и аккуратно сделайте ровный паз.

» >

потом под него -точите шпонку.

эпоксидка не работает на передачу крутящего момента и после срыва что-либо исправить будет сложнее.

Как вы себе представляете гравировальным резцом выполнить паз шириной 5 мм., глубиной 2,3 и длиной 60 мм в отверстии ∅20, соблюдая допуски на геометрию?

Эпоксид прекрасно работает на передачу крутящего момента если речь идет о вклеивании вала во втулку с гарантированным зазором под полимер и соблюдением соосности.

Предварительно делается расчет по усилию сдвига, для Loctite 3478 это 37,9 Н/мм2

В данном случае речь иден не о замене шпонки эпоксидом а о заполнении эпоксидом зазоров между шпонкой и шпоночным пазом.

Тем самым устраняем зазоры, распределем нагрузку на 100% площади и увеличиваем предельное усилие на смятие шпонки, устраняем фреттинг-коррозию.

Шпонка к Н25 своими руками

#1 _ALesandro

- Из: Москва

Приветствую!

Позавчера заводили мой Н25 в бочке после зимней спячки, завелся с первого раза! посмотрели закончились шпонки.

появилась мысль сделать шпонку из металлического винта по размерам подходит!

- Наверх

- Ответить

- Цитата

#2 alex-bmw

- Из: Г-ТУЛА

- Судно: Самоделка + Е 50BEL

- Название: TIREX

- Наверх

- Ответить

- Цитата

#3 кондор

Рулевой 2-го класса

- Из: Нижний Новгород

- Судно: Прогресс 4

- Название: кондор

шпонку только латунную-иначе шестерни размочалит. купи на любой металлобазе метр-два прутка (так дешевле, у нас в магазине одна шпонка-10 руб) и нарежь шпонок

- Наверх

- Ответить

- Цитата

#4 Михаил Е

Рулевой 3-го класса

- Из: Екатеринбург

- Название: Казанка 5М2 Н-25

- Наверх

- Ответить

- Цитата

#5 PSV

- Из: Москва

- Судно: Амур-2

Всем привет.

Тоже есть желание усилить этот узел. Шпонки задолбали. При резком добавления газа (ход и реаверс включается нормально), или задевания травы, шпонку режет. (Нептун25)

На металлмческую переходить не хочу, замаешся ее выколачивать.

Есть желание переделать вал, что бы усановить импортный винт.

Если у кого есть мысли, или размеры шлицевого соединения на импортный винт, поделитесь пожалуйста.

- Наверх

- Ответить

- Цитата

#6 Михаил Е

Рулевой 3-го класса

- Из: Екатеринбург

- Название: Казанка 5М2 Н-25

- Наверх

- Ответить

- Цитата

#7 mggm

Рулевой 3-го класса

- Из: Москва

- Судно: БРИГ380+НЕПТУН25

Тоже есть желание усилить этот узел. Шпонки задолбали. При резком добавления газа (ход и реаверс включается нормально), или задевания травы, шпонку режет. (Нептун25)

- Наверх

- Ответить

- Цитата

#8 PSV

- Из: Москва

- Судно: Амур-2

- Наверх

- Ответить

- Цитата

#9 alex-bmw

- Из: Г-ТУЛА

- Судно: Самоделка + Е 50BEL

- Название: TIREX

Берешь болт винт подходящего диаметра(что-бы входил только не туго) и напиливаешь отрезков. По моему шпонка 6 или 5. Можно попробовать взять латунный пруток и также нарезать из него. Хотя латунь тоже разных марок бывает, брать которая ближе по свойствам к металлу(по этому поводу проконсультировать не могу).

НАРЕЖЕМ ШЛИЦЫ И ПАЗЫ

В условиях домашней мастерской без специальных станков и приспособлений можно выполнить, пожалуй, только так называемый «колхозный» шпоночный паз: это когда в насаженной на вал шестерне или шкиву сверлится электродрелью совместное отверстие с центром на окружности стыковки деталей. Потом в это отверстие вставляется цилиндрическая шпонка. Но такое соединение деталей ненадёжно — ведь недаром его нет ни в одном ГОСТе.

В условиях домашней мастерской без специальных станков и приспособлений можно выполнить, пожалуй, только так называемый «колхозный» шпоночный паз: это когда в насаженной на вал шестерне или шкиву сверлится электродрелью совместное отверстие с центром на окружности стыковки деталей. Потом в это отверстие вставляется цилиндрическая шпонка. Но такое соединение деталей ненадёжно — ведь недаром его нет ни в одном ГОСТе.

Для изготовления же «гостовских» шпоночных пазов в деталях я разработал ручной настольный станок (или, можно сказать, приспособление), которым уже несколько лет и пользуюсь. Думаю, что такой станок может пригодиться, как и мне, домашним умельцам, конструкторам-любителям, в школьной мастерской.

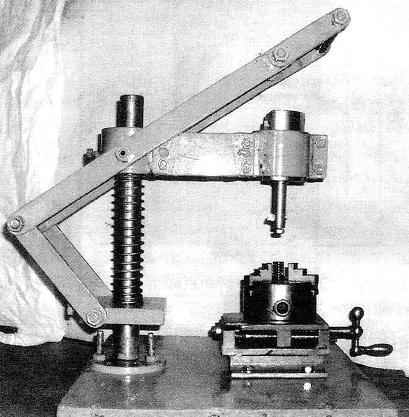

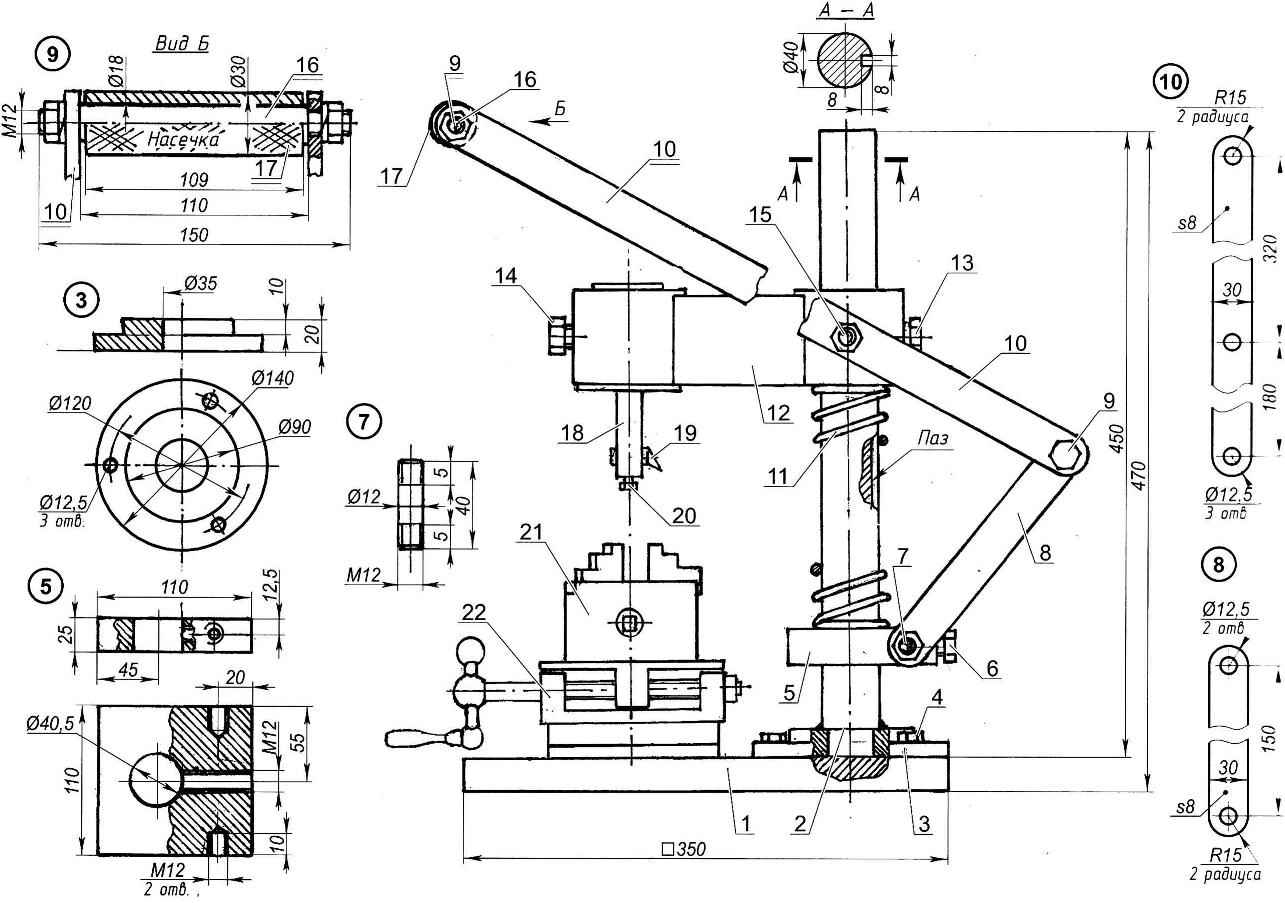

Этот вертикально-строгальный станок-приспособление с ручным приводом по конструкции схож со сверлильным, а по принципу работы — с долбёжным.

Вся конструкция собрана на основании размерами 350x350x20 мм. Оно же (основание) является и рабочим столом на котором располагаются стойка со всеми необходимыми для прорезания паэов узлами и суппорт с трёхкулачковым токарным патроном. Толщина основания у моего станка — 20 мм. Сначала это была древесно-стружечная плита (как на фото), но потом я заменил её на стальную с теми же размерами — станок стал массивнее, но и устойчивее.

Здесь же сделаю пояснение: на чертежах есть и другие отличия от изображения станка на фотографиях. Дело в том, что в ходе эксплуатации выявлялось, что некоторые узлы и детали лучше было бы выполнить немного иначе. И эти усовершенствования отражены в чертежах.

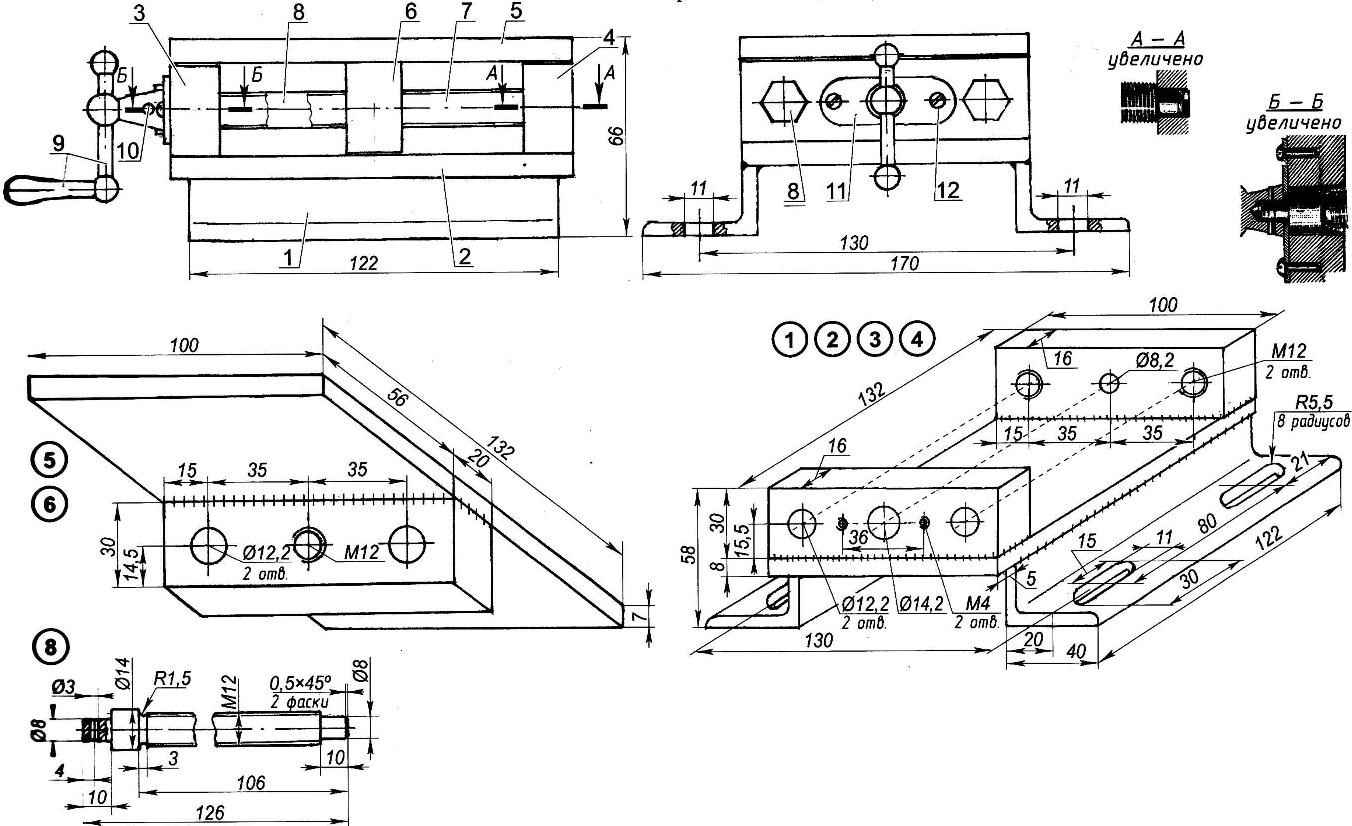

Приспособление (ручной станок) для долбления шпоночных пазов и шлицов:

1—основание (стальная плита s20); 2 — стойка (сталь, круг d40); 3 — опорный фланец (сталь); 4 — крепление фланца к основанию (винт М12, 3 шт.); 5—державка (сталь); 6 — стопор державки (винт М12); 7 — ось тяги рычага (половинка шпильки М12 с гайкой, 2 шт.); 8—тяга рычага (стальная полоса 30×8, 2 шт.); 9 — шарнирное соединение тяги с рычагом (болт М12, 2 шт.); 10 — рычаг (стальная полоса 30×8, 2 шт.); 11—пружина сжатия; 12 — консоль; 13 — ползун (винт М12); 14—фиксатор (винт М12); 15—крепление рычага на оси (ганка М12, 2 шт.); 16 — ось ручки (сталь, круг 18); 17 — ручка (труба d30x18,5); 18 — оправка-резцедержатель (сталь, круг d64); 19 — резец; 20 — стопор (винт М10); 21—трёхкулачковый токарный патрон: 22 — суппорт

Близ одного края основания закреплена посредством фланца стойка — стальной стержень диаметром 40 мм и высотой 450 мм. Вдоль всей стойки прорезан продольный паз, а на одном из юнцов выполнена проточка для стыковки с фланцем. Сейчас мне стало понятно, что было бы неплохо сделать стойку и повыше — до 500 мм — нередко бывает необходимость, когда надо сделать паз в длинных (или высоких) деталях (например, ступицах), вот тогда-то подъёма консоли не хватает. Фланец представляет собой большую ступенчатую шайбу с центральным отверстием под стойку и тремя равномерно расположенными отверстиями диаметром 12,5 мм — для крепления к плите основания. Соответственно расположенные, но только резьбовые отверстия М12 выполнены и в столе-основании. Стойка проточенным концом вставляется в центральное отверстие фланца, и детали соединяются сваркой, а после этого фланец прикручивается к основанию.

На стойку насаживаются по скользящей посадке державка и консоль с пружиной сжатия между ними.

Державка представляет собой прямоугольный параллелепипед с небольшой, относительно размеров в плане, высотой с центральным отверстием под стойку и тремя резьбовыми отверстиями М12 — двумя встречными глухими боковыми и одним сквозным с одного из торцов. Конечно, определения «торец» и «бок» у такого геометрического тела идентичные, но, надеюсь, понятны из чертежа. В торцевое отверстие вворачивается стопорной винт державки, а в боковые — шпильки, служащие осями тяг рычагов.

Консоль — деталь посложнее. Представляет собой два полых цилиндра (стоечный и оправочный), соединённых между собой перемычкой из стальной квадратной трубы размерами 60x60x2,5 с помощью сварки. В теле каждого из цилиндров выполнено по резьбовому отверстию М12: в стоечном — под фиксирующий винт удержания от поворачивания, а в оправочном — под стопорный винт. Кроме того, к стоечному цилиндру в его середине с противоположных сторон приварена пара «полушпилек» М12 (можно использовать и винты с такой же резьбой) — они служат осями для рычагов подачи инструмента.

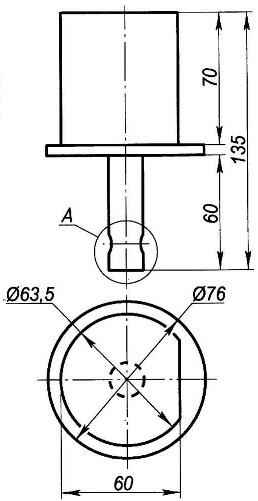

Консоль:

1—стоечный цилиндр (круг d80); 2—перемычка (труба 60х60х2,5); 3—оправочный цилиндр (труба 80×64); 4—ось рычага (шпилька М12, разрезана пополам, 2 шт.)

Эту операцию надо постараться выполнить как можно точнее, чтобы впоследствии при работе рычаги не перекашивало, отверстия в них не разбивались, а сами оси не изнашивались. Поэтому, прежде чем их приваривать, стоит проделать некоторые технологические операции. Сначала на стоечном цилиндре необходимо сфрезеровать (или сточить напильником) пару диаметрально противоположных лысок размерами 20×20 мм. По центру лысок с каждой стороны просверливаются отверстия диаметром 4 мм. Затем они рассверливаются до диаметра 6 мм с одной установки сверлом необходимой длины. Осевые отверстия такого же диаметра выполняются и в обеих «полушпильках» (винтах). После этого в отверстия цилиндра вставляется прямой отрезок проволоки такого же диаметра. На выступающие концы насаживаются «полушпильки» и сначала прихватываются, а после выверки положения окончательно привариваются к цилиндру. В завершение операции отрезок проволоки выбивается.

Эту операцию надо постараться выполнить как можно точнее, чтобы впоследствии при работе рычаги не перекашивало, отверстия в них не разбивались, а сами оси не изнашивались. Поэтому, прежде чем их приваривать, стоит проделать некоторые технологические операции. Сначала на стоечном цилиндре необходимо сфрезеровать (или сточить напильником) пару диаметрально противоположных лысок размерами 20×20 мм. По центру лысок с каждой стороны просверливаются отверстия диаметром 4 мм. Затем они рассверливаются до диаметра 6 мм с одной установки сверлом необходимой длины. Осевые отверстия такого же диаметра выполняются и в обеих «полушпильках» (винтах). После этого в отверстия цилиндра вставляется прямой отрезок проволоки такого же диаметра. На выступающие концы насаживаются «полушпильки» и сначала прихватываются, а после выверки положения окончательно привариваются к цилиндру. В завершение операции отрезок проволоки выбивается.

Державка на стойке на нужной высоте закрепляется стопорным винтом и служит опорой всего механизма подачи инструмента: консоли с закреплённой в ней оправкой с режущим инструментом и системы рычагов для его продольной подачи. Подъём консоли и удержание её в верхнем положении осуществляются пружиной. От поворачивания же на стойке консоль удерживает фиксирующий винт, конец которого, заточенный под соответствующий профиль, скользит в продольном пазе стойки. Трущиеся поверхности деталей перед работой покрываются тонким слоем (как у огнестрельного оружия) консистентной смазки.

Оправка — деталь, с помощью которой инструмент или его держатель закрепляется в консоли. В моём случае оправка и резцедержатель выполнены из стали 45 как одна деталь в форме ступенчатого цилиндра с диаметральным отверстием под резец близ свободного более тонкого конца. Здесь же в торце просверлено резьбовое отверстие М10 — через него соответствующим винтом резец закрепляется в отверстии резцедержателя. На цилиндре большего диаметра сфрезерована лыска — в неё упирается фиксирующий винт М12, который не позволяет оправке поворачиваться при возникновении крутящего момента от резца. Этот же винт удерживает оправку от выпадания из цилиндра консоли. А вот его усилия от выдавливания оправки из цилиндра при рабочем ходе может и не хватить: для этого на оправке оставлен буртик.

Рычаги и тяги изготовлены из стальной полосы сечением 30×8 мм. Рычаги надеты на оси оправочного цилиндра консоли, а тяги — на оси державки. И те и другие между собой скреплены болтами-осями шарнирно.

Между верхними (свободными) концами рычагов вставлена и закреплена ось ручки — цилиндрический стержень диаметром 18 мм с резьбой М12 на концевых проточках. Сама ручка, выполненная в виде втулки диаметром 30×18 мм, свободно надета на смазанную ось. По поверхности втулки предварительно произведена накатка.

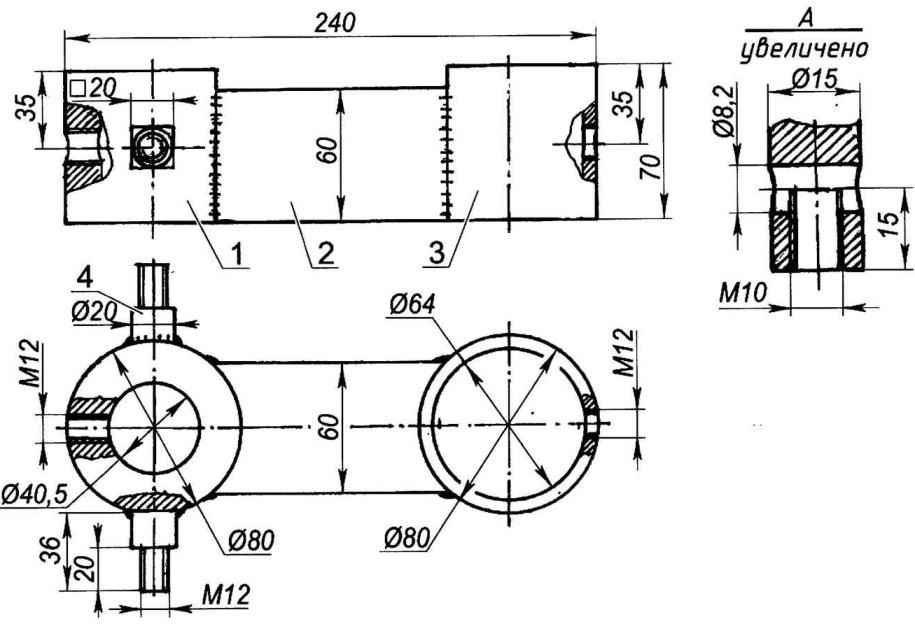

Особый рассказ о суппорте станка. Внешне он похож на машинные тиски. А закрепляются заготовки для обработки в смонтированном на верхней подвижной площадке суппорта трёхкулачковом патроне от токарного металлорежущего станка. С помощью суппорта осуществляется подача заготовки относительно режущего инструмента на глубину резания. Забегая вперёд, отмечу, что глубина резания за один проход совсем небольшая — всего 0,2 — 0,3 мм.

Суппорт состоит из сварного корпуса и подвижного стола. Хотя свариваемых элементов корпуса и несколько (5 штук), однако они совсем простые — почти все (кроме стоек) — в форме прямоугольных параллелепипедов. Стойки выполнены из равнополочного стального прокатного уголка 40×40 с наполовину срезанной вертикальной полкой. Кстати, траверсы корпуса и поперечина подвижного стола — это державки (тела) от сломанных токарных отрезных резцов. У кого имеется в наличии фрезерный станок, тот легко изготовит корпус и площадку как одну деталь из массивной заготовки.

Суппорт:

1 —стойка корпуса (уголок 40×40 с обрезанной вертикальной полкой, 2 шт.); 2—площадка корпуса (сталь, лист s7); 3—передняя траверса (державка резца); 4—задняя траверса (державка резца); 5—подвижный стол (сталь, лист в7); 6—поперечина подвижного стола (державка резца); 7—ходовой винт М12; 8—стяжка левая, правая условно не показана (винтМ12,2 шт.); 9—маховик с ручкой; 10—шплинт d3; 11 —накладка (стальной лист sЗ); 12—крепление накладки к корпусу (винт М4, 2 шт.)

Предварительная подводка заготовок к режущему инструменту может быть осуществлена «вручную», путём ослабления винтов, крепящих его корпус К столу-основанию, и перемещения всего суппорта в пазах (продолговатых отверстиях).

Перемещение площадки осуществляется от рукоятки-маховика ходовым винтом с обычной резьбой М12. Матричной гайки, как таковой, в механизме нет Соответствующее резьбовое отверстие, вместе с парой направляющих отверстий, выполнено в поперечине под площадкой. Сами направляющие — пара стандартных длинных винтов М12. Надо сказать, что стол суппорта можно передвигать на расстояние до 60 мм, хотя для нарезания пазов и шлицов, как правило, больше 10 мм и не требуется.

Как было отмечено ранее, глубина резания (подача) при работе на станке небольшая. Для ускорения изготовления «гостовских» шпоночных пазов можно воспользоваться приведённой в начале статьи технологией сверления полукруглых «колхозных» пазов, а затем с помощью долбёжного станка доработать их до прямоугольного сечения.

Изготовление деревянных входных дверей

Жилое помещение просто невозможно представить себе без наличия красивой, идеально гармонирующей с интерьером, входной двери. Сегодня даже самая незатейливая конструкция несёт в себе множество функций, главным предназначением которых является обеспечение безопасности, сохранение тепла, ограждение от посторонних шумов и так далее.

Так уж повелось, что последние 10 лет потребители отдают предпочтение приобретению входных дверей из металла, а внутренних, изготовленных из дерева.

Давайте поговорим о разновидностях деревянных изделий и самом процессе изготовления более подробно. Итак, приступим.

Дверь со шпонками

Использование таких дверей осуществляется вот уже более сотни лет. Дверь со шпонками представляет собой обыкновенную дверь, собранную посредством соединения вертикальных реек на горизонтальную шпону. Изготовить такую конструкцию под силу практически каждому желающему человеку, не имеющему особого опыта.

Такие деревянные двери не обладают большими эстетическими характеристиками, однако, вполне могут справиться с задачами по сохранению тепла, защите от окружающих воздействий и нежелательных гостей.

Важно! Основным предназначением таких дверей является защита сараев, хлевов и других подсобных помещений от проникновения и природных воздействий.

Основным материалом для изготовления таких дверей является использование массива, досок, двух шпонок и диагонального подкоса, который обеспечивает отсутствие возникновения перекоса.

Наиболее простым вариантом исполнения такой двери является приколачивание к дверному полотну подкоса со шпонками. Более модернизированный и прочный вариант предполагает врезание шпонок в дверные доски.

В прежние времена изготовление таких дверей осуществлялось вручную при помощи пилы, используя которую подравнивали доски к единому размеру. Последующими действиями создания дверной конструкции является разметка, фиксирование и закрепление бруска, конец которого подпилен на 45°. Далее по этому бруску пропиливаются пазы размером с половину или одну четвёртую размера доски, в которые при помощи стамески загоняли шпонки размером на всю длину полотна.

Важно! Садить шпонку предпочтительней на всю ширину полотна. Заметим такую особенность, что чем толще шпонка, тем надёжнее будет дверь.

Для идеального совмещения закосов, следует осуществлять их тщательное измерение угла, перед тем как окончательно они закрепятся.

В настоящее время производство таких дверей осуществляется при помощи современных инструментов и практически в автономном режиме.

Такого рода двери без наличия зазоров идеально подходят для установки в русскую баню, сарай, летнюю кухню или дачу.

Филёнчатая дверь

На сегодняшний день филёнчатые двери являются наиболее распространённым и доступным товаром на рынке. Изготовление такого рода конструкций требует от умельца некоторых навыков в обращении со специализированными деревообрабатывающими инструментами.

Перед тем как приступить к работе, необходимо чётко определить, что такое филёнка. Филёнка – это натуральный материал, который представляет собой гладкий щит, устанавливающийся в обвязку. Этот материал можно изготовить как из единого полотна, так и из нескольких досок, идеально скреплённых между собой. Следует отметить, что профиль монтируется в паз, который расположен на торцах дверного полотна.

Требуемые материалы

Для качественного изготовления филёнчатых дверей следует выбирать специальный пиломатериал для установки в вертикальном положении. Так как габариты изделия достаточно велики, то от качества используемых материалов зависит долговечность самого изделия.

Важно! Производство филёнок, коротких деталей может быть осуществлено из дерева более низкого качества.

- рейки 65 на 32 мм;

- рейки шириной 45 мм.

Обработка материала

Обработка материала происходит строго в определённой последовательности:

- Строгание заготовки до состояния идеально ровной поверхности без наличия зазубринок или впадин.

- Распределение заготовок по брускам для последующего соединения.

- Осуществление подготовительных работ с брусками для использования в дверной коробке. Размеры таких изделий должны быть с сечением 62х80 мм, а брусков для обвязки — 62х140 мм.

- Склеивание между собой предварительно разделённых заготовок, используя влагостойкий клей для дерева. Далее полученные заготовки зажимаются столярными струбцинами до абсолютного высыхания клея. Важно! Наносить клей следует валиком равномерно на обе рабочие поверхности.

- После окончательного высыхания клея необходимо выстрогать бруски в соответствии с требуемыми параметрами.

- Осуществление фрезерования осуществляется на основе чертежа коробки и дверного полотна. Следует отметить, что производство филёнчатых дверей требует производства специального соединения в шип.

Изготовление филёнок

В имеющихся заготовках, используя фрезы, необходимо проделать пазы для монтажа полотна. Для повышения эстетического вида необходимо получившиеся впадины обработать специальным станком или наждачной бумагой.

Сборка изделия

Схема сборки филенчатой двери

- Соберите все заготовки в единую дверную коробку, при этом тщательно обработав и зафиксировав всё клеем. Важно! Сборочные работы необходимо начинать с нижней части. После окончательного соединения необходимо установить внешние обвязочные элементы в вертикальном положении.

- Соедините дверь струбцинами. При выявлении дефектов необходимо в обязательном порядке их устранить.

- Осуществите предварительное шлифование и фрезерование пазов для установки филёнок к наружной стороне.

- Образовавшееся пустое пространство следует заполнить специальным утеплителем.

Дверные блоки

Во время приобретения двери в салоне или индивидуального заказа в набор входит помимо самого полотна ещё и дверная рама или блок.

Следует отметить, что чем больше диапазон перепада температур, тем толще используется рамка для бруса.

Важно! Каждая входная дверь должна иметь в своём составе нижний брусок, выполняющий роль порога, увеличивающего теплоизоляцию внутри помещения.

Внутренние двери не имеют нижнего порога, так как он создаёт излишнее неудобство во время перемещения между комнатами.

Крепление дверных блоков

В том случае, если установка дверного блока происходит в помещении из дерева необходимо использовать гвозди или саморезы, головки которых подлежат шпаклеванию, декорированию специальными заглушками.

- Крепление дверных блоков осуществляется только при использовании строительного уровня, специальных фиксирующих клиньев.

- Вдоль вертикальных брусьев необходимо использовать не меньше 3 гвоздей для обеспечения большей устойчивости.

- При установке блока в каменном доме следует воспользоваться закладными брусьями, штырями арматуры или анкерными болтами.

Регулировка дверей

Достаточно часто по окончании установки и по прошествии некоторого времени проекция движения дверного полотна изменяется, что приводит к возникновению скрипа или невозможности закрытия. В таком случае необходимо осуществить регулирование таковых.

В качестве осуществления регулировки необходимо произвести смазку фурнитуры, всех петель, корректировку высоты, подтягивание или замену всех элементов.

Вне зависимости от выбранного типа дверей следует осуществлять проверку и регулировку изделия, при помощи специальных средств ежегодно.