Как гнуть жестянку своими руками?

Технология гибки листового металла своими руками

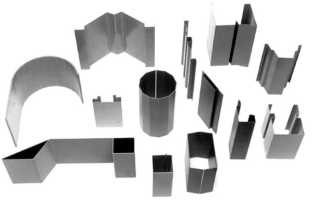

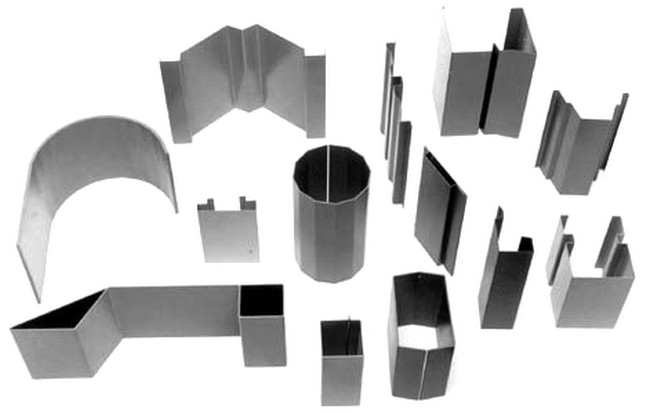

В процессе строительства дома или дачи зачастую появляется необходимость в оборудовании водостоков, канализации, каркасов из металла.

При изготовлении подобных изделий необходимо придать плоской заготовке необходимую пространственную форму. Советы опытных мастеров, как загнуть лист металла в домашних условиях, позволят изготавливать конструкции хорошего качества, которые прослужат долгое время.

Технология гибки – основные сведения

Сгибание металла выполняют без сварочных швов, что позволяет избежать коррозии в дальнейшем и получить изделие повышенной прочности. Деформация не требует значительных усилий и выполняется, как правило, в холодном состоянии.

Исключение составляют твердые материалы, вроде дюрали или углеродистых сталей. Технология гибки листового металла разрабатывается соответственно поставленным задачам в таких вариантах, как:

- радиусная,

- многоугловая,

- одноугловая,

- п-образная.

Отдельный случай – сгибание с растяжением. Данную технологию применяют при изготовлении деталей с большими радиусами гибки, небольшого диаметра. При изготовлении деталей своими руками, процесс сочетают с такими операциями, как резка или пробивка.

Для обработки в домашних условиях хорошо подходят мягкие виды металлов и сплавов, такие как латунь, медь, алюминий. Изготовление изделий методом сгибания выполняется на вальцовочных или роликовых станках, либо вручную.

Последняя процедура довольно трудоемкая. Гибку производят при помощи плоскогубцев и резинового молотка. Если лист небольшой толщины, используют киянку.

Как выполнить гибку под прямым углом

Для сгибания скобы из металлического листа потребуется набор инструментов и приспособлений, состоящий из:

- тисков,

- молотка,

- электропилы,

- бруска,

- оправы.

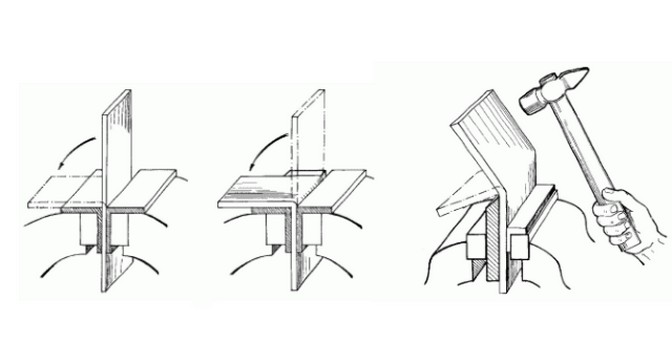

Длина полоски изготавливается по схеме, с тем расчётом, что на каждый загиб должен приходиться запас по 0,5 мм, плюс еще миллиметр на сгибы с обеих сторон. Заготовку помещают в тиски с угольниками. Зажимая её по линии сгиба, обрабатывают молотком.

После этого будущую скобу разворачивают в тисках, зажимают оправой и бруском, формируют другую сторону. Заготовку вытаскивают, отмеряют необходимую длину сторон, выполняя загибы по низу.

Треугольником сверяют правильность угла, подправляя молотком неточности. При выполнении обеих операций, заготовку поджимают бруском и оправой. Готовую скобу подпиливают до нужного размера.

Как изготовить листогибочный станок самому

Для придания металлу нужной конфигурации, жестянщики используют листогиб. Но как поступить мастеру, у которого специального оборудования под рукой нет?

На деле вопрос, как гнуть листовой металл в домашних условиях, решается просто. Достаточно использовать собственную смекалку и элементарные приспособления, чтобы изготовить простенький станок.

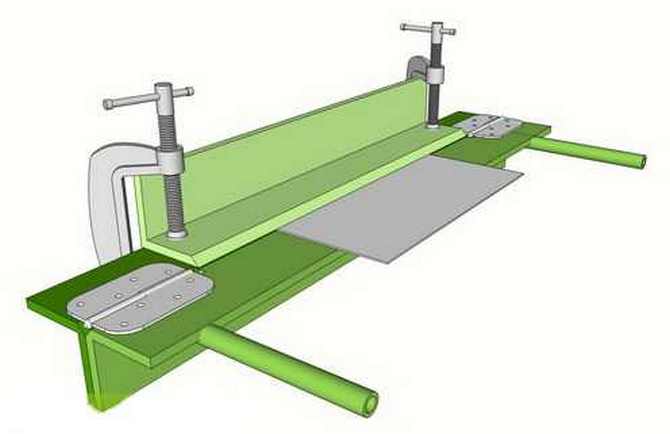

Чтобы изготовить сгибатель для металлического профиля, потребуются:

- двутавровая балка 80 мм,

- крепеж (болты),

- петли,

- уголок 80 мм,

- струбцины,

- пара рукояток.

Понадобится также аппарат для сварки и устойчивый стол, на котором закрепляют готовый станок.

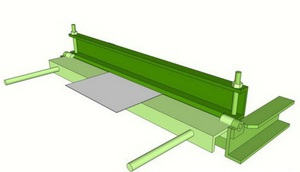

Основу устройства составляет двутавровая балка, к которой двумя болтами прикручивают уголок, удерживающий заготовку в процессе сгибания. Под него методом сварки крепятся три дверные петли. Вторую их часть приваривают непосредственно к уголку.

Чтобы станок легко поворачивался во время сгибания листового металла, к нему с двух сторон приделывают ручки. Струбцинами готовый станок крепят к столу. Перед укладкой заготовки уголок откручивают или приподнимают. Лист прижимают, выравнивают по краю и загибают, поворачивая станок за рукояти. Самодельное устройство годится только для обработки заготовок незначительной толщины.

Сгибание металлического листа при помощи молотка

Для того чтобы выполнить гибку листа толщиной до 1,2 мм под прямым углом, используют простейшие инструменты – плоскогубцы (струбцины) и резиновый молоток.

Обработку производят на ровном деревянном бруске. Линию сгиба прочерчивают при помощи карандаша и линейки. Затем лист зажимают плоскогубцами так, чтобы их концы пришлись точно на линию разметки.

Край постепенно отгибают вверх, продвигаясь вдоль сгиба. После того, как угол приблизится к 90 градусам, лист помещают на брусок и при помощи молотка окончательно выравнивают.

Таким образом изготавливают узкие детали, например кромки из жести.

Совет: резиновый или деревянный молоток используют, чтобы на металле не образовались вмятины. Если сгибание выполняется обычным инструментом, в качестве прокладки нужно взять текстолитовую пластину.

Сгибание листа толщиной до 2 мм удобно проводить на рабочем столе. Металл располагают так, чтобы линия разметки приходилась на кромку. Под обрабатываемый материал подкладывают стальной уголок.

Лист зажимают в тисках при помощи двух деревянных брусков. Сгибание производят при помощи молотка, простукивая металл от одного конца к другому. Край листа при этом направляют вниз так, чтобы в итоге он полностью лег на закрепленный по краю стола уголок. Этим способом изготавливают изделия любой ширины, в том числе ящики или мангалы.

Изготовление трубы без применения станка

Домашние умельцы изобрели массу способов сгибания металлического листа в трубу без применения станка.

Предлагаем рассмотреть простейший вариант с использованием походящей по размерам болванки. Изготавливают её из старой трубы подходящего диаметра.

Лист металла раскладывают на полу, отрезают от него кусок нужной длины. Чтобы определить нужный размер, требуемый диаметр трубы умножают на 3,14 и прибавляют 30 мм на шов.

К болванке с двух сторон приваривают перпендикулярно одна к другой по паре трубок. В их отверстия должен свободно вставляться лом.

Рекомендация мастера: способом сгибания металлического листа при помощи болванки удобно изготавливать трубы не более метра в длину.

Чтобы воспользоваться приспособлением, потребуются усилия трех человек. Болванку укладывают на край листа. Один человек встает сверху, двое других накручивают металл на болванку, проворачивая лом на 90 градусов.

Всю длину листа скручивают таким способом, оставшийся край подбивают молотком. Шов закрепляют при помощи сварки.

Нужно учесть, что радиус сгиба листового металла зависит от его толщины и способа изготовления. Горячекатаная сталь больше подходит для труб, из холодного проката изготавливают профильные изделия.

Гибка и гнутье листового металла

Гибка листового металла позволяет при сравнительно небольших усилиях получить изделие нужной формы. Ибо при сварке затрачивается больше усилий как физических, так и финансовых. Лист металла можно сгибать вручную или с применением автоматики, однако общие принципы работы остаются прежними. Именно об особенностях данного процесса и пойдет речь.

Гибка листового металла позволяет при сравнительно небольших усилиях получить изделие нужной формы. Ибо при сварке затрачивается больше усилий как физических, так и финансовых. Лист металла можно сгибать вручную или с применением автоматики, однако общие принципы работы остаются прежними. Именно об особенностях данного процесса и пойдет речь.

- Основные принципы

- Типы гибки металлических изделий

- Виды оборудования

- Ручная работа

- Самостоятельное изготовление станка

Основные принципы

Гнутье металла осуществляется различными методами. Часто используется сварка, однако температурное воздействие способно изменять форму и свойства готового изделия. Это снижает эксплуатационные свойства и точность изготовления.

Так как при гибке металла внешние слои металла растягиваются, а внутренние начинают сжиматься, то необходимо перегибать на заданный угол часть металлопроката относительно другого. Угол же можно отыскать с помощью расчетов.

Так как при гибке металла внешние слои металла растягиваются, а внутренние начинают сжиматься, то необходимо перегибать на заданный угол часть металлопроката относительно другого. Угол же можно отыскать с помощью расчетов.

Изделие деформируется на те значения, которые находятся в заданных пределах. Они зависят от следующих параметров:

- Толщина металлического листа;

- Сколько составляет угол перегиба;

- Насколько прочен материал;

- Скорость и время выполнения процедуры.

Именно от них будет зависеть показатель допустимой деформации. Следующим этапом является выбор типа гибки.

Типы гибки металлических изделий

Сгибание металла производится вручную и с применением автоматических устройств. В первом случае процесс будет достаточно трудозатратен, потребует использования пассатижей и молотка, в результате на эту процедуру уйдет немало времени.

Сгибание металла производится вручную и с применением автоматических устройств. В первом случае процесс будет достаточно трудозатратен, потребует использования пассатижей и молотка, в результате на эту процедуру уйдет немало времени.

Гораздо проще и качественнее будет механизация процесса с помощью станков и соответствующих приспособлений. Форму цилиндра изделию придают специальные вальцы. С их помощью создаются дымоходы, желоба, трубные изделия.

Развитие станкостроительного производства позволило достичь сгибания материала для изготовления самых сложных изделий. А быстрая замена рабочего инструмента позволяет максимально эффективно и ускоренно перенастроить станочное устройство.

Виды оборудования

Для современного процесса по сгибанию металла имеется немало вариантов новейших аппаратов. На производстве обычно применяются прессы, которые можно разделить на следующие виды:

Ротационные, гнущие металл с помощью перемещения между специальными валиками. Подходят для изготовления крупногабаритных изделий небольшими сериями.

Ротационные, гнущие металл с помощью перемещения между специальными валиками. Подходят для изготовления крупногабаритных изделий небольшими сериями.- Поворотные прессы сгибают пластины с помощью гибочных балок и двух плит. Стационарная плита располагается внизу, а наверху находится поворотная плита. Оптимальный вариант для обработки изделий из листового металла с простым рельефом и маленькими габаритами.

- Стандартные прессы пневматические или гидравлические применяются для массовых или мелкосерийных изделий из нержавейки или другого металла. Сгибка производится между пуансоном и матрицей. За счет этого можно обрабатывать даже утолщенные изделия. При этом следует отметить, что гидравлические прессы применяются чаще, чем на пневматике, за счет более простой эксплуатации и стоимости.

Из всех вышеописанных видов оборудования наиболее современным является ротационное. Оно действует в автоматическом режиме, и рабочему не нужно заранее рассчитывать оптимальное значение усилия.

Автоматизированными считаются и поворотные прессы. Здесь отправляется один лист в устройство, который необходимо расположить его как необходимо по заданию. Чаще всего применяется на небольших предприятиях, где работают с металлическими деталями.

Ручная работа

Такая работа производится обычно ручными ножницами. В нужных местах ставятся отметки, по которым будет осуществляться ручная гибка металла. Лист надежно фиксируют в тисках. Массивным молотком производят первый сгиб. Изделие передвигают к новому месту сгиба, зажимают с бруском из дерева, загибают в нужную сторону.

Такая работа производится обычно ручными ножницами. В нужных местах ставятся отметки, по которым будет осуществляться ручная гибка металла. Лист надежно фиксируют в тисках. Массивным молотком производят первый сгиб. Изделие передвигают к новому месту сгиба, зажимают с бруском из дерева, загибают в нужную сторону.

По завершении работы необходимо удостовериться, что изделие соответствует установленным стандартам. Проверка ведется с применением угольника и при необходимости недочеты устраняются.

Самостоятельное изготовление станка

Иногда требуется сделать станок в домашних условиях. Это облегчит работу по сгибке металла и повысит производительность работы. Здесь потребуются уголок, металлическая балка, петли с болтами, струбцины, рукояти, стол и сварочный аппарат. Порядок действий следующий:

Делается основа из металла, подойдет двутавровый профиль.

Делается основа из металла, подойдет двутавровый профиль.- Крепится кверху балки уголок с помощью болтов.

- Сварочным аппаратом под уголок привариваются три петли.

- Сгинаем алюминиевый лист поворотом уголка.

- Плотное прижатие металла обеспечивают две струбцины.

- Уголок необязательно убирать, можно приподнимать его. Кладете изделие промеж профиля и уголка. Затем по краю выравнивается металлический лист.

Проверьте болты, чтобы они крепко были закреплены. Траверсы поверните и согните таким образом, чтобы образовать нужный угол. Это позволит не тратить время на расчеты угла.

Каким бы ни были устройства, главные принципы остаются неизменными. Следуя им, можно получить изделия, соответствующие стандартам и пожеланиям заказчика.

Как сделать водостоки и кровельные элементы из листового металла своими руками

Кровельное железо — пожалуй, самый дешёвый способ устроить водосточную систему и защитить коньки кровли. Детали настолько разнообразны и могут быть столь уникальными, что зачастую их изготавливают «по месту». Что для этого нужно, какие навыки и оборудование, мы сегодня и расскажем.

- Как правильно гнуть металл

- Оцинковка и полимерное покрытие: в чём различия

- Первое простейшее изделие

- Ручная работа: как согнуть сегмент водостока

- Как свернуть лист в трубу

- Техника изготовления воронок

Как правильно гнуть металл

Кровельные элементы, как правило, скрыты от глаз прохожих и какие-либо претензии по декоративной части к ним не предъявляются. Это делает возможным ручное изготовление деталей с использованием шаблонов, но приходится постоянно оправлять изделие киянкой.

Это не самый лучший подход: линии сгиба и всё изделие в целом получаются волнистыми, а работа над одной деталью может растянуться на долгое время. Для штучных изделий это вполне терпимо, но если приходится обносить водостоком весь дом — следует получить в своё распоряжение необходимое оборудование и приспособления.

Сегодня листогибы занимают собственный сегмент на рынке профессионального инструмента и доступны повсеместно. Цена их довольно высока, но ведь только на собственном, проверенном оборудовании можно изготовить детали отличного качества. Арендовать листогиб — тоже вариант, но станок, переходящий из рук в руки, не будет обладать необходимой точностью и безотказностью.

Оцинковка и полимерное покрытие: в чём различия

Для большинства современных станков нет разницы, гибка какого типа листового металла на нём выполняется. Но есть свои сложности в работе с металлом, покрытым полимерным составом. С оцинковкой проще, ибо её защитный слой более стоек к истиранию и повреждениям. Поэтому ничего не мешает гнуть оцинкованную сталь ударами или елозить ей по ржавому шаблону — главное, чтобы не было глубоких царапин.

Покрытие специальной краской имеет меньшую механическую прочность, оно более тонкое и относительно легко обдирается. Будет не лучшим решением гнуть полимер-прокат на старых листогибах с дефектами валков, поворотных балок или с расшатанными шарнирами, а уже тем более такой металл не стоит обрабатывать киянкой. Равно как не стоит пользоваться любыми подручными приспособлениями, способными повредить пленку «антикора».

Первое простейшее изделие

Для начала изготовим простейший кровельный элемент — конёк. Чтобы он впоследствии ровно и плотно лёг на крышу, сперва определите угол разворота, приложив на один из скатов длинную тонкую рейку.

Ширина полок конька — от 15 до 30 см, соответственно, понадобится полоса вдвое большей ширины с припуском по 10 мм с каждой стороны. Этот край может иметь неровности с допуском 2–3 мм, так что ровный раскрой не нужен. Нанесите разметку из трёх продольных линий: центр конька и оба его края. Уложите полосу центром на край стола и прижмите бруском под двумя струбцинами по линии разметки.

Снизу под выступающий край листа нужно подложить ровную доску и загнуть полку кверху, соблюдая отмеченный угол разворота ±10º. Теперь заготовку нужно отпустить и сместить назад, чтобы линия разметки края приходилась точно на грань бруска. Снова зажимаем заготовку и хорошо затягиваем струбцины, а затем проходим по кромке киянкой, заворачивая её перпендикулярно вверх.

Обработка кромок необходима для придания жёсткости профилю конька. Для их изготовления можно также использовать рейку-правило, прижатую через брусок: клиновидный торец планки позволит сделать дозагиб края больше, чем на 90º. После предварительного загиба обеих кромок их нужно уложить на деревянную шпалу и отбить киянкой, сплющивая загиб. Во множестве листогибов эта операция выполняется одним проходом каретки роликового кромкогиба.

Обрабатывая кромку вручную, идите от одного края к другому последовательно, а затем выровняйте визуальные неровности руками. Уже на этом этапе можно задуматься о частичной механизации и создании примитивного станка. Например, если гибочную планку изготовить из металла или твёрдого дерева и закрепить её на двухосевых шарнирах, обработка пойдёт не в пример быстрее и чётче.

Ручная работа: как согнуть сегмент водостока

Для изготовления из жести деталей с радиусным профилем следует заранее заготовить шаблон, «на коленке» вести подобную работу не реально.

Возьмите дюймовую трубку, приварите на её концах два прутка арматуры в качестве приводных рукояток. По шву трубки сделайте пропил болгаркой, затем хорошо обработайте края наждачкой, можно даже обклеить распущенным надвое силиконовым шлангом.

Зажмите полосу кровельного железа на краю стола, заведите торец в пропил и проверните трубку на 360º, чтобы «прямой» лепесток в центре скрутки расположился параллельно остатку листа.

Сформировать лоток можно реечным трубогибом, а можно по распущенной 200 мм трубе. Ровный край заготовки загибаем под 90º, прижимаем бортик к столу стенкой трубы и оправляем железо киянкой. Скрученный край доводим руками, загибая его немного внутрь дуги. Снимаем заготовку с шаблона и дожимаем прямоугольную складку.

Такой отлив может изготавливаться сегментами по 1–1,5 метра, которые затем легко стыкуются по месту монтажа и скрепляются просекателем. Наличие двух рёбер жёсткости не даст лотку прогнуться между креплениями под весом наледи, а скрытый паз позволит дополнительно укрепить водосток на крюках специальной формы.

Как свернуть лист в трубу

Что, если мы нацелены на изготовление ещё более сложных элементов: приёмных воронок и труб? Конечно, сперва лучше потренироваться на отрезках, но в остальном и эти навыки вполне постижимы.

Изделия с замкнутой поверхностью, такие как трубы, баки и воронки, собираются на так называемых фальцевых соединениях. Фальц, для простоты, это замок, которым можно соединить края достаточно прочно и даже герметично. Обычный (одинарный) фальц изготавливается как складка на краю с двумя перегибами. На разных сторонах соединения фальцы направлены в противоположную сторону.

Обычно для водосточных труб фальцы изготавливают с шириной складки от 4 до 10 мм. Края полосы отбиваются на стальном уголке, затем лист сворачивается, фальцы сцепляются и плотно запрессовываются молотком, когда труба надета на оправку.

В изготовлении труб есть лишь одна сложность — обеспечить возможность их стыкования друг с другом. Поэтому перед скручиванием листа его короткий край оправляют на площадке с небольшим порожком, чтобы один конец трубы получился утонённым на пару миллиметров. Также трубы могут соединяться на фальцах, но по месту их таким образом не скрепить: крупный сегмент водостока собирается внизу, а затем в сборе монтируется.

Конечно, производителям гибочного оборудования есть что предложить и на этот счет. Для изготовления замков существуют фальцепрокатные каретки, а металл сворачивается в трубу на продольно-роликовом листогибе. Для утонения на краю также могут использоваться зиговочные машины или отдельные пары прокатных валков.

Техника изготовления воронок

Если понимать, что фальцевое соединение — суть чуть ли не любого жестяного изделия, можно дать волю воображению и собирать сложные изделия из нескольких более простых. Пример тому — всевозможные воронки, тройники и угловые отводы.

Воронка состоит из двух коротких отрезков труб большего и меньшего диаметра. Они собираются как и обычные трубы, вот только края у них развальцовываются наружу на 8–12 мм. Впоследствии эти отогнутые бортики и используют для дальнейшего изготовления фальцев, либо, если нет претензий к герметичности, загибают жёсткие кромки и скрепляют между собой просекателем.

Техника клепания разных изделий может существенно отличаться, но на деле это не так важно, как правильное составление выкройки. Все заготовки следует вырезать только по шаблону. Например, для центральной части воронки — усечённого конуса — выкройка представляет собой сегмент кольца, где длина внутренней дуги определяется диаметром слива, а внешней — диаметром приемного раструба.

К сожалению, оборудование для производства подобных изделий имеет весьма узкую специализацию, а потому недоступно в виду как высокой цены, так и малой распространённости. Однако все изделия из жести и листового металла, будь то ведро, бак или обычный конёк, можно изготовить и вручную, станки лишь облегчают некоторые операции.

Как гнуть жесть

- Плоскогубцы, круглогубцы, молоток весом около 250 г, узкая киянка

Прежде чем согнуть деталь из жести, материал необходимо выпрямить, поскольку жесть легко сминается при хранении и транспортировке. Большой лист жести выпрямляйте киянкой (деревянным молотком). Для этого уложите лист на гладкую поверхность и аккуратно простукивайте участки металла один за другим. Если кусочки жести сравнительно невелики, можно выпрямить их небольшим металлическим молотком.

Если в жести было пробито или просверлено отверстие, образуются загнутые и неровные края с обратной стороны заготовки. Эти края подбейте металлическим молотком с острым кончиком.

Если вам необходимо согнуть лист жести больших размеров, используйте металлический уголок рабочего стола. Уложите лист на стол, свисающий конец отогните вниз рукой, после чего выровняйте сгиб киянкой. Все необходимые вырезы и отверстия в жестяной заготовке необходимо сделать перед сгибанием.

Если вам необходимо смастерить из жести небольшие скобки, согните их киянкой по деревянному шаблону. Шаблон изготовьте из прямоугольных или полукруглых брусочков, выпиленных по размеру скобок.

Прислал: Калинина Инна . 2017-09-15 21:08:13

Описание товара

Купить водосточную систему бюджетного класса как оптом так и в розницу можно по следующим ценам:

| Наименование | цинк | полиэстер | |

| 1 | Желоб водосточный 120х86х3000 | 320 | 345 |

| 2 | Держатель желоба 120х86 | 105 | 115 |

| 3 | Заглушка желоба 120х86 правая шт. | 40 | 40 |

| 4 | Заглушка желоба 120х86 левая | 40 | 40 |

| 5 | Угол желоба 120х86 наружный шт | 305 | 335 |

| 6 | Угол желоба 120х86 внутренний шт. | 260 | 300 |

| 7 | Воронка выпускная 76х102 (оцинковка) шт. | 60 | 60 |

| 8 | Труба водосточная 76х102х3000 шт. | 390 | 400 |

| 9 | Труба водосточная 76х102х2000 шт. | 250 | 270 |

| 10 | Труба водосточная 76х102х3000 с коленом шт. | 400 | 430 |

| 11 | Труба водосточная 76х102х1000 с коленом шт. | 120 | 140 |

| 12 | Держатель трубы 76х102 (на кирпич) шт. | 70 | 100 |

| 13 | Держатель трубы 76х102 (на дерево) шт. | 60 | 60 |

| 14 | Колено трубы 76х102 (60°) шт. | 60 | 70 |

Систему защиты и отведения дождевой воды по важности можно смело сравнивать с самой крышей, если в доме нет нормального водостока, то, скорее всего, и стенам, и фундаментной оснастке скоро будет несладко. Не спасут даже широкие поля свесов кровли, вода все равно будет подтекать в сторону максимального давления на грунт, то есть в сторону стен здания.

Содержание:

Как своими руками сделать водосток на даче

По традиции любые стройки и ремонты на даче финансируют по остаточному принципу, если, конечно, сам дачный дом не занимает два-три этажа на участке в пару гектаров. В этом случае система водостока будет фирменной и установленной специалистами. Для бюджетного варианта постройки рано или поздно приходится делать водосток своими руками. Это лучше, чем купить дорогую металлопластиковую систему водосбора и через неделю обнаружить ее пропажу.

Способы сборки водостока на даче

- Приспособить на домике старую советскую сливную систему из крепкой жести или оцинковки;

- Построить водосток из деревянных досок и подручных полимерных материалов;

- Собрать почти фирменную систему водостока из канализационной пластиковой трубы, купленной по случаю ремонта в квартире.

Неважно, какой вариант водостока вы выберете. В любом случае, приобретенный опыт позволит вам своими руками создавать водосток вполне достойного качества, который по достоинству будет оценен вашими соседями по даче.

Своими руками можно сделать все, было бы время и желание.

К сожалению, на дачном участке не всегда есть возможность работать профессиональным ручным электроинструментом, поэтому многие операции, особенно сварочные или сверловочные работы, приходится выполнять своими руками в домашних условиях или в гараже. Соответственно, срок постройки водостока своими руками может слегка затянуться. Но многое можно сделать своими руками практически на коленке, без специального оборудования.

Водосток из дерева и полиэтилена

Оба материала довольно легко можно отыскать или подобрать своими руками даже в загородных условиях. Пока будет придуман и изготовлен приличный вариант водостока, можно своими руками сделать времянку, которой запросто хватит на пару недель. Нет смысла откладывать то, что можно сделать своими руками в течение нескольких часов.

Для изготовления водостока необходимо подобрать тонкую доску 150х10мм, общей длиной, равной двойному периметру свеса крыши постройки. Далее процесс изготовления своими руками сводится к следующим операциям:

- Сбиваем гвоздями или соединяем доски длинными сторонами попарно под углом в 90 о ;

- Получившиеся деревянные уголки соединяем внахлест так, чтобы образовались длинные, в размер стены дома, деревянные желоба;

- Из стальной катанки и обрезков досок своими руками изготавливаем крюки и кронштейны для крепления деревянных желобов водостока на крышу. Иногда проще сделать кронштейн не из проволочного каркаса, а из короткого обрезка доски, если вырезать с торца треугольный паз под посадку желоба;

- Кронштейны из дерева или проволоки прибиваем к крыше гвоздями на углах стены так, чтобы два длинных желоба на всю длину стен на углу частично перекрывались краями;

- После регулировки положения каждого кронштейна и наклона желобов, внутреннюю поверхностьводостока выкладываем полиэтиленовой пленкой, края пленки можно закрепить своими руками скотчем, кнопками, сапожными гвоздиками.

Вместо водосточной трубы можно использовать тонкий уголок из жести или остатки деревянного желоба, длиной не менее 2,5м. Задача такого водостока — отвести собранную воду в подготовленную канаву, глубиной в 30см, отсыпанную щебнем или камушками. Рыть водоотводный ровчик нужно своими руками так, чтобы наклон поверхности способствовал отводу воды не менее чем на 1,5 метра от стены дома.

Такая конструкция водостока выглядит слегка архаично, но после обработки дерева консервирующим составом и заделки щелей силиконовым герметиком вместо полиэтиленовой пленкитакой водосток может послужить не один год.

Вариант водостока из жести или тонколистового металла

Если в вашем распоряжении имеются обрезки жести или старой оцинковки,лучше своими руками изготовить металлический водосток. Схема изготовления такая же, как и в предыдущем варианте. Из листа металла нарезаем полоски по 25см шириной и выгибаем их в виде желобов. В такой конструкции водостока есть один недостаток – под оцинкованный лист или жесть нужно делать настоящие прочные кронштейны из стальной полосы. Как вариант, можно использовать шестимиллиметровую проволоку – катанку, но в этом случае количество крюков кронштейнов придется увеличить вдвое.

Принцип изготовления кронштейна своими руками достаточно прост. Проволоку наматывают на спил бревна или пенек, диаметром не менее 20см, в два – три оборота. Снимают получившееся кольцо и сжимают руками так, чтобы из кольца получился проволочный жгут. Один край заготовки, примерно на 4см от конца, отгибают под крепление на крыше, оставшуюся часть выгибают по профилю желоба.

С помощью гвоздей или саморезов своими руками крепим кронштейны на крышу.

Устанавливаем желоба на проволочные кронштейны и, подгибая последние, выравниваем положение жестяных водосборников по горизонту так, чтобы получился угол наклона в нужную нам сторону.

Аналогично можно изготовить своими руками сливную трубу водостока, так будет значительно комфортнее. Водосточная труба предупредит разбрызгивание и сдув дождевой воды порывами ветра на стены и фундамент дома. Для изготовления трубы из жести потребуется деревянная или стальная оправка длиной не менее 2-х метров и диаметром 60-80мм. Если у вас нет опыта изготовления труб выколоткой на оправке, поинтересуйтесь тонкостями процесса в справочной литературе.

Сама процедура формирования трубы водостока своими руками несложная. Вырезанный по размеру лист жести как бы оборачивается вокруг оправки с одновременным простукиванием деревянным молотком по сгибаемой поверхности. Так металл ровнее и легче изгибается в нужном направлении. При отсутствии деревянного инструмента, можно воспользоваться металлическим молотком с прокладкой из дерева. Для крепления жестяной трубы потребуется два кронштейна из проволоки с кольцом на конце. Труба должна с небольшим усилием входить вовнутрь проволочного кольца.

Еще один обязательный элемент водостока можно изготовить из жести своими руками — водосборную воронку. Для этого нужно вырезать из металла заготовку конуса с основанием, равным двойному размеру сечения желоба. Согнуть конус из металла можно таким же способом, как и трубу водостока.Часть конуса от вершины до середины разрезаем ножницами на полоски, выравниваем их, и запрессовываем получившуюся воронку в верхнюю часть водосточной трубы. Для надежного крепления воронки вовнутрь трубы необходимо вставить распорное кольцо из нескольких сжатых витков проволоки. После распрямления витки проволоки надежно зафиксируют воронку на трубе.

Два слова о самой современной системе водостока своими руками

Самым дорогим и надежным проектом водостока, который можно создать своими руками, является конструкция из пластиковых канализационных труб. Для этого используются 100мм трубы с поворотными коленами. Если разрезать трубу вдоль на две части, получим прекрасные пластиковые желоба. Трубу на 57мм можно использовать для водосточной конструкции. Пластиковые хомуты на саморезах отлично подойдут для крепления всей схемы водостока своими руками на крыше или стенах дома. Отличную воронку можно изготовить из пластикового тройника, заглушки и ревизионные люки тоже могут использоваться. Вся арматура легко собирается на резиновых уплотнениях, прекрасно выдерживает температурные колебания.

Современные полипропиленовые трубы для водоотвода канализационных стоков обладают прекрасной стойкостью к воздействию агрессивных сред.

Делаем листогиб своими руками из подручных материалов

К сожалению, при минусовых температурах ниже -20 о становятся крайне чувствительными к механическому воздействию, особенно ударным нагрузкам. При -30 о ледяной осколок, свалившийся с дерева, может легко расколоть пластиковый водосток, собранный своими руками.

Заключение

На вопрос, какой вариант водостока лучше для сборки своими руками, можно, не колеблясь, ответить – тот, который можно сделать своими силами с максимальным качеством конструкции. Не стоит браться за сложные схемы водостока, если их монтаж под силу только опытным специалистам.

Сообщества › Кулибин Club › Блог › Листогиб своими руками)))

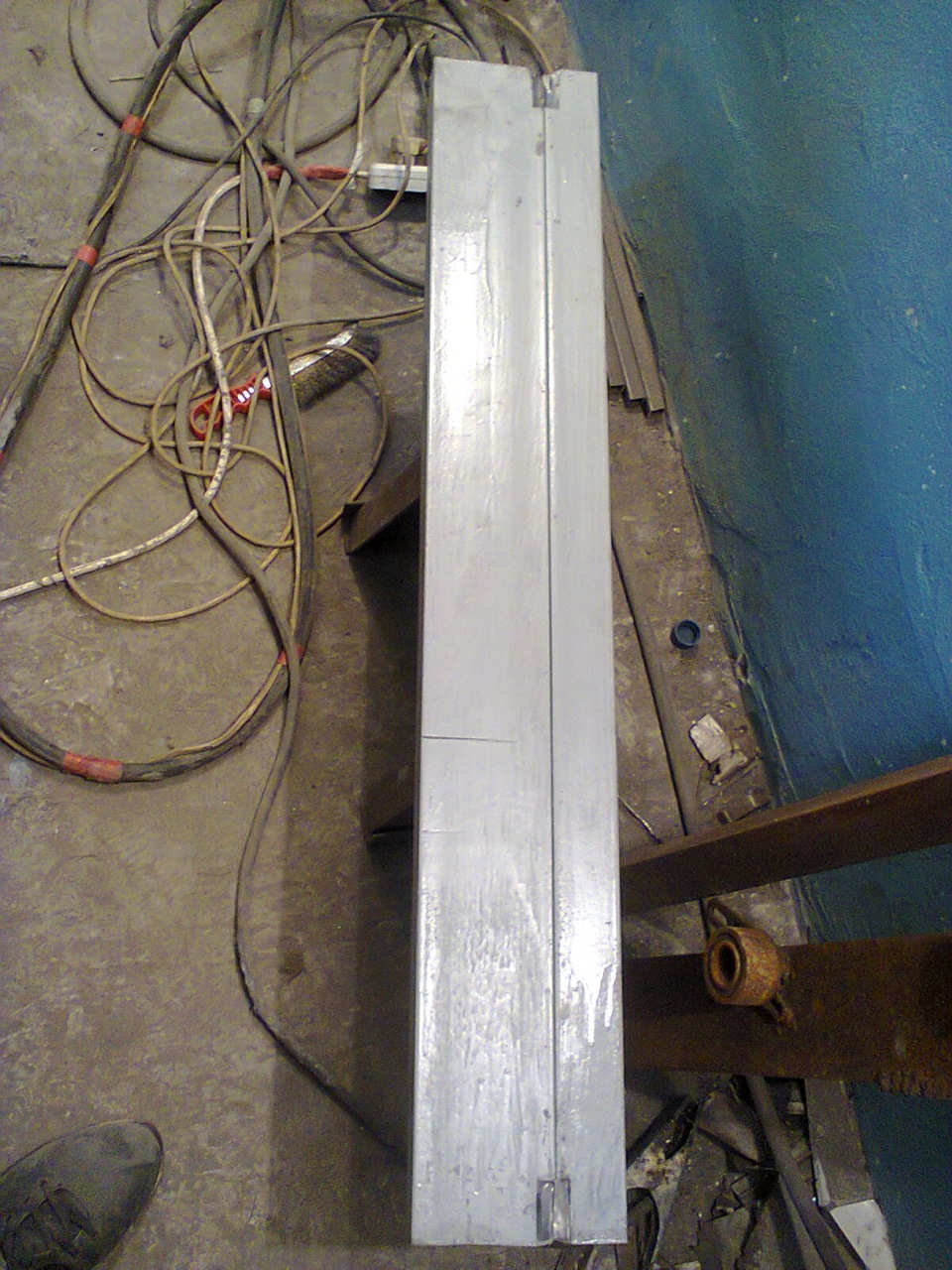

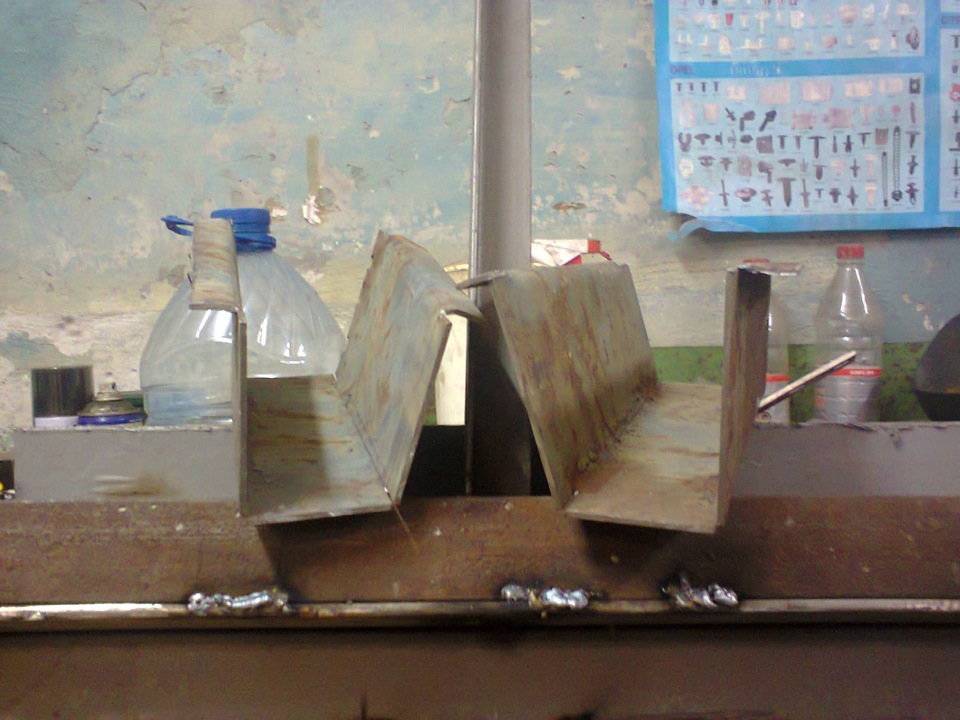

Во время капитального ремонта Транзита часто приходилось гнуть из металла всякие штуковины. По началу использовали дедовский или даже прадедовский способ с тисками и двумя уголками. Но этот секас порядком надоел и порывшись в нете нашёл чертежи листогиба. Вот они

homemade-product.ru/samod…yj-listogib-lichnyj-opyt/

chertegnik.ru/prisposoble…detalirovka-izdeliya.html

Купил металл и работа началась.

Метки: листогиб

Комментарии 47

а если кромку не подготавливать а с верху кинуть навесы…то что изменится?

при открывании будет щель .не будет угла а будет загиб . погляди на ворота гаража.

вот щас сам занялся этим изготовлением…будь добр скажи между уголками основными рабочими зазор нужен…в твоем случае это швелер и уголок…вижу что зазора нет…я так понимаю он появляется при подьеме уголка в верхнее положение…то есть зависит от навесов…которые приварины

я делал плотное прилегание без зазоров, так гиб точнее и чётче.)))

Только ручки надо по бокам сделать, а то когда второй гиб надо будет сделать, деталь упрется в ручки, проверенно)

хорошая штукаработал с такой

Нужная вещь конечно. работал как с заводским так и с рельсовым ( самопальным ) — с заводским работать приятно и можно в одиночку, работаешь весом, а самопал, хотя и из рельсов — гнет до 1мм (от двойки рельс согнулся), усилие такое что не все просто пустой рельс могут поднять.

нужен противовес с грузом с другой стороны от ручки, чтобы легче гнуть было, на этом много усилий нужно приложить. У нас на работе заводской стоит — удобная штука. Если нужно могу фото сделать

это на ура справляется с поставленными задачами, а когда его не хватаем есть у знакомого жестянщика листогиб на рельсе длиной 2.5метра.))) фото интересно )))))

Спасибо за нужную в хозяйстве вешь! На днях займусь изготовлением подобного листогиба!

по фото не понял, как гнется то?

видео не моё, но у меня все точно так же

Распространенная конструкция, но хендмейд впервые вижу.Отлично получилось, возьму на вооружение)

Тоже нужен будет скоро листогиб и благодаря Вашей записи быстро усваиваются основы — предложена простая в понимании и реализации конструкция, которую каждый может по своему желанию модернизировать и т.д.

спасибо.

очень греет душу понимание, что был кому то полезен.)))

Здравствуй! А какова максимальная толщина сгибаемого листа?

до 1.5мм смотря какое качество гиба нужно. если значительно увеличить массив станка тогда сможет согнуть и 3мм.

а подскажите, 2мм согнет лист.или только оцинковку?

оптимальная толщина металла до 1.5мм, при увеличении толщины ухудшается качество гиба, увеличивается радиус. что бы гнуть 2мм и толще, листогиб надо изготавливать на базе рельсы, и ещё важна длина загибаемой детали. другими словами для двойки и более эта схема подойдёт только листогиб надо строить на бОльшом и массивном металле иначе не будет качества.

у мена давным давно такой уже)только как-то не удобно сделано ключом крутить-у меня он не нужен!

Ротационные, гнущие металл с помощью перемещения между специальными валиками. Подходят для изготовления крупногабаритных изделий небольшими сериями.

Ротационные, гнущие металл с помощью перемещения между специальными валиками. Подходят для изготовления крупногабаритных изделий небольшими сериями. Делается основа из металла, подойдет двутавровый профиль.

Делается основа из металла, подойдет двутавровый профиль.