Цель подготовки кромок под сварку

Подготовка кромок под сварку

Подготовка кромок металла под сварку делается с целью обеспечения полного провара металла по всей его толщине и получения: доброкачественного сварного соединения.

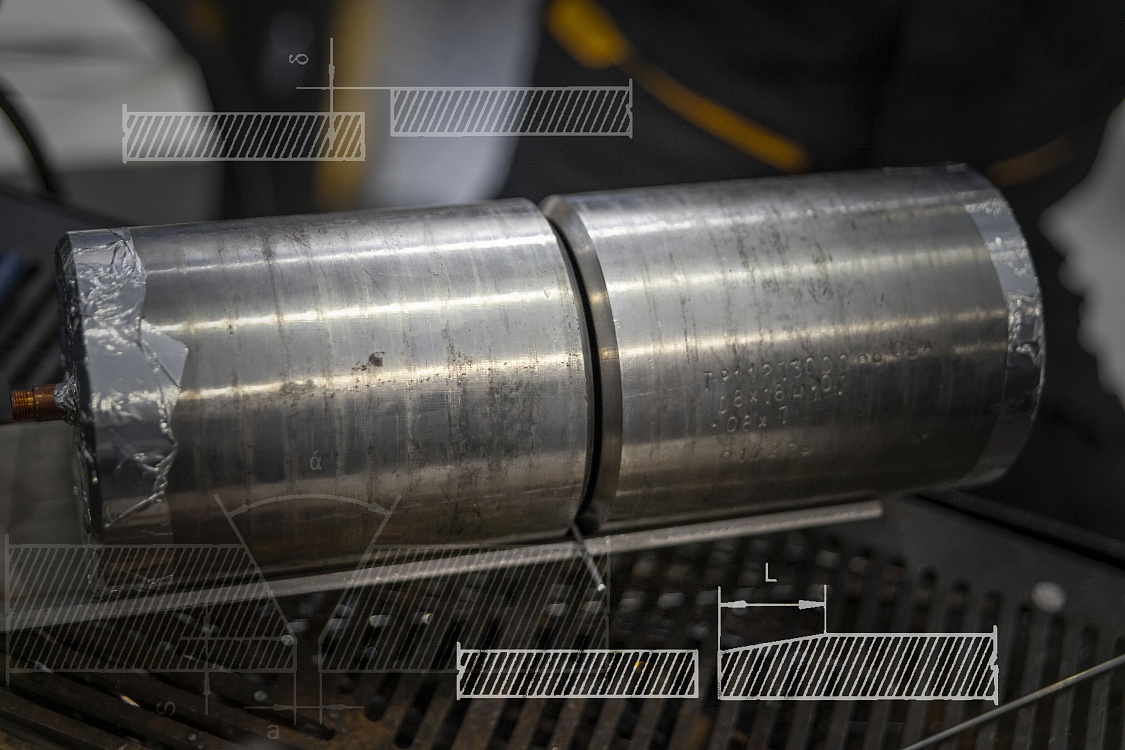

Различные виды подготовки кромок металла при сварке стыковых швов показаны на фиг. 49. Скос кромок делается для металла толщиной свыше 5 мм. Угол скоса 70—90° выбирают из расчета возможности свободного доступа к вершине шва и ее проварки.

Скос кромок можно производить различными способами. Самым грубым и малопроизводительным из них является срубание кромок ручным или пневматическим зубилом. При этом способе края кромок получаются неровные. Наиболее ровные и чистые кромки получаются при изготовлении их на специальных кромкострогальных или фрезерных станках. Применение кислородной резки, ручной или механизированной, для скоса кромок является самым экономичным. Шлаки и окалина, остающиеся после кислородной резки, должны быть удалены с помощью зубила и стальной щетки.

Следует уделять большое внимание чистоте кромок, так как загрязненная поверхность кромок металла приводит к плохому провару и образованию в сварном шве неметаллических включений. Поэтому перед сваркой кромки, а также соседние с каждой кромкой участки на ширину 20—30 мм должны очищаться до металлического блеска от окалины, ржавчины, масла, краски и других загрязнений. Очистка от окалины, краски и масла может осуществляться непосредственно пламенем сварочной горелки. При этом окалина отстает от металла, а масло и краска сгорают. После нагрева пламенем поверхность зачищается стальной щеткой.

При сборке деталей под сварку нужно следить за тем, чтобы кромки правильно располагались одна относительно другой, чтобы выдерживались установленные зазоры, не было перекосов и т. д.

Для того чтобы в процессе сварки установленные зазоры и положение деталей не изменялись, перед сваркой делают предварительную прихватку деталей, т. е. свариваемые детали соединяют друг с другом в нескольких местах короткими швами. Длину прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва. При сварке тонкого металла и коротких швах длина прихваток может быть не более 5 мм. При сварке толстого металла и значительных длинах швов длина прихватки может быть 20—30 мм при расстоянии между ними 300—500 мм. Прихватку следует производить на тех же режимах сварки, что и сварку самого шва, тщательно проваривая участок прихватки. В случае сварки деталей значительной толщины прихватка может заполнять разделку примерно на 2/3 ее глубины.

Порядок постановки прихваток имеет важное значение, особенно при сварке длинных швов.

Виды подготовки кромок под сварку:

а —с отбортовкой кромок; б, и, к — без скоса кромок; в —со скосом одной кромки; г — со скосом двух кромок; д — с двухсторонним скосом двух кромок;е—с криво-линейным скосом кромок; ж — с использованием остающейся или съемной подкладки; з —с замковым расположением деталей; л — дополнительным скосом дляустранения влияния разной толщины

– для автоматической сварки под флюсом α = 30° ± 5° и 10° ± 2° при пря-молинейном и криволинейном скосах кромок в случае стыковых и угловых со-единений, тавровые соединения требуют большего угла, который равен соот-ветственно 50° ± 5° и 20 ± 2;

– для сварки в среде защитных газов α = 40° ± 2° и 20° ± 2° при прямолиней-ном скосе одной и двух кромок — в случае криволинейного скоса α = 12° ± 2°.

Детали при стыковом соединении должны иметь, как правило, одинако-вую толщину. Допустимая разность толщины при сварке составляет не более 1, 2, 3 и 4 мм при толщине деталей соответственно до 4, 20, 30 и более мм. Если разность толщины больше, то на детали с большей толщиной делают скос под углом 15° с одной или двух сторон (Рис. 5, л).

При угловом соединении допускается не делать скос кромок а формиро-вание шва производить за счет смещения деталей на величину h (Рис. 5, и, к). Смещение может быть менее 0,5 s или более 0,5 s при толщине деталей до 6 и 30 мм соответственно.

Выбор типа соединения и способа подготовки кромок зависит от условий его работы, толщины соединяемых деталей, конфигурации изделия и условий сварки. Так, наиболее дешевые соединения без подготовки кромок, но их сквозное проплавление ограничено толщиной детали. Скосы двух кромок, осо-

бенно криволинейные, наиболее трудоёмки, но позволяют сократить массу наплавляемого металла и время сварки.

Зазоры между соединяемыми деталями обычно невелики, в противном случае возможны вытекание расплавленного металла и прожог кромок. Это об-стоятельство особенно может проявиться при автоматической сварке.

Для защиты обратной стороны шва от вытекания металла могут быть ис-пользованы ниже перечисленные приёмы:

– Замок,т.е.перекрытие одной детали другой(Рис.5, з).Перекрытие де-талей b2 составляет 3 . 20 мм, а зазор в замке z = 0 +0,5 . Способ эффективный, но

– Остающаяся стальная подкладка (Рис.5, ж),толщина которой t1 до-

стигает 0,5 толщины детали, но не менее 3 мм, ширина b1 = 10 . 30 мм, а зазор между подкладкой и деталями z не должен быть более 0,5 . 1 мм. Этот способ применяют, в частности, при сварке шаровых резервуаров, сосудов малого диаметра. Такие подкладки соответствуют соединениям С10, С 19 (см. Табл. 1).

– Съёмная технологическая подкладка из меди для стали,из графита длямеди и т. п., которая не приваривается и её удаляют после сварки (С9, С18).

– Предварительная ручная, подварка корня шва (С12,С13,С21, С23,У5,

У10, Т2) является трудоёмкой, её применяют, когда свариваемое изделие не-возможно кантовать или точно собрать перед сваркой.

– Заделка зазора асбестовой набивкой или флюсовой подушкой.

Сварные соединения можно выполнять автоматической, полуавтоматиче-ской или ручной сваркой. Способ сварки выбирают в зависимости от геометри-ческих размеров изделий, свойств материалов, формы сварного шва и серийно-сти производства.

Автоматическая и полуавтоматическая сварка обладает большой произ-водительностью, обеспечивает высокое качество и надёжность соединения, не требует высокой квалификации сварщика, даёт наибольший эффект в серийном и массовом производстве, а также при соединении толстостенныx деталей. Не-достатком этих способов является ограничение по конфигурации и положению шва. Наиболее распространенные автоматы способны сваривать прямо-линейныe горизонтальные швы или соединять цилиндрические детали типа тел вращения.

Форма сварных швов после сварки видна в табл. 3. Так ширина зоны рас-плавленного металла несколько больше, чем исходный зазор между кромками. По высоте сварной шов больше толщины детали, т. е. имеет место так называе-мое усиление шва. Конструктивные элементы швов также регламентированы перечисленными ранее стандартами.

Усиление шва при необходимости снимают строганием, точением или шлифовальными кругами до требуемой шероховатости поверхности.

Разделка кромок под сварку

Разделка кромок выполняется при сваривании металлических конструкций толщиной от 5 мм. Это следует воспринимать не как пожелание, а как необходимое условие потому, что такой порядок предусмотрен ГОСТом. Только такой подход к свариванию может обеспечить качественный шов и надежность сваренной конструкции.

Разделка кромок выполняется при сваривании металлических конструкций толщиной от 5 мм. Это следует воспринимать не как пожелание, а как необходимое условие потому, что такой порядок предусмотрен ГОСТом. Только такой подход к свариванию может обеспечить качественный шов и надежность сваренной конструкции. Квалифицированные сварщики обязаны владеть этими знаниями и применять их на практике. ГОСТы существуют для каждого вида сварки. В ГОСТе 5264-80 на ручную дуговую сварку описаны формы кромок для всех типов соединений:

- для стыкового — 15 видов;

- для углового — 5 видов;

- для таврового — 4 вида;

- для нахлесточного — без скоса.

Назначение разделки кромок под сварку

Разделка позволяет решить две основные задачи: провар по всей толщине листа и качественный провар корня шва. Скос, создаваемый при разделке, обеспечивает плавный переход от одной детали к другой, что снижает механические напряжения. Без правильно выполненного скоса электрод не сможет пройти к корню шва и осуществить полноценный провар. Отдельным вопросом стоит разделка при сваривании труб и сосудов, а также приваривание к трубам отводов и штуцеров.

Подготовка кромок под сварку

Процесс подготовки кромок под сварку можно условно разделить на два этапа: зачистку и разделку. Зачистка производится с целью удаления всех посторонних включений и мелких дефектов поверхности детали. Обработка кромок ведется до металлического блеска поверхности. Деталь зачищают с обоих сторон полосой до 20 мм. Далее проводят зачистку торцов и притуплений.

При небольших объемах работ зачистку производят ручными металлическими щетками, напильниками и шлифовальной бумагой. Места, загрязненные маслом и консервирующими составами, соскребаются скребками и протираются растворителями. При больших объемах работ применяют механические проволочные щетки или пескоструйные аппараты. С загрязнениями борются путем протравливания в растворах щелочей и кислот, с последующим промыванием чистой водой.

Разделка кромок

В зависимости от толщины свариваемого металла, разделка осуществляется либо с одной, либо с двух сторон. В любом варианте скосы выполняются без острой кромки, и на последних миллиметрах делают притупление, добиваясь плоской кромки. Разделка может производиться средствами механической обработки с применением следующих операций:

- долбления;

- строгания;

- фрезерования.

Прямые стыки подготавливаются на строгальных станках. Поступательное движение резца позволяет снять лишний металл и получить необходимую форму. Несколько сложнее обрабатывать швы криволинейной формы. В таких случаях приходится применять фрезерные станки. Движением фрезы можно управлять вручную, но чаще используются специальные программы. Таким образом, обработка происходит быстрее и точнее. При сложной конфигурации шва ручное управление движением фрезы невозможно.

При подготовке изделий, которые невозможно установить на станок из-за больших размеров или особенностей формы, используют переносные кромкосниматели. Они устанавливаются непосредственно на заготовке и обрабатывают её. Как нетрудно догадаться, форма и качество поверхности фаски оставляют желать лучшего, и заготовка требует дополнительной обработки.

Абразивная обработка применяется как дополнительная после фрезерования и скалывания, а также при удалении с поверхности незначительных изъянов на мелких деталях.

При разделке кромок термическими методами применяют:

- газовую резку (кислород);

- плазменную резку;

- лазерную резку.

Применение газовой резки к легированным сталям ограничено образованием на поверхности кромки трудноудалимых карбидов. Этот вид резки применяется, в основном, для подготовки изделий из углеродистых сталей. Намного качественнее работает плазменная резка. Высокая температура плазмы позволяет получить качественную кромку на заготовках из любых материалов. Лазерная резка пока встречается крайне редко, дает великолепные результаты, но стоит очень дорого, поэтому применяется только для разделки швов на самых ответственных изделиях.

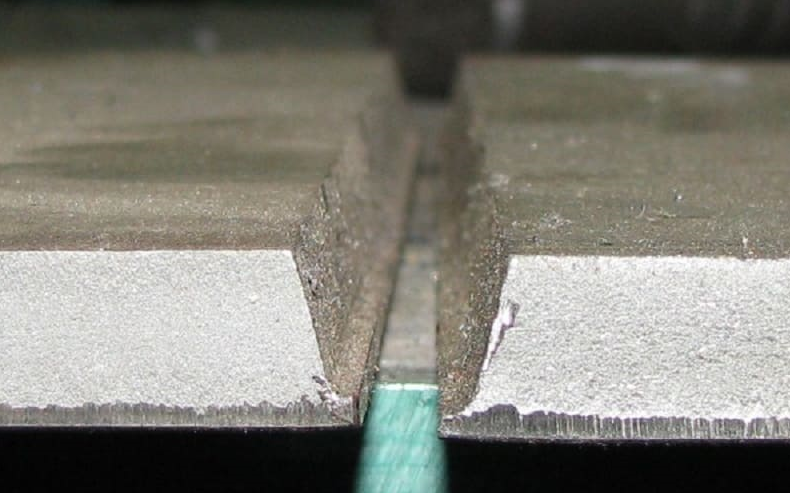

Применяются следующие формы скосов кромок: V-образная, X-образная, U-образная и K-образная.

V-образная форма

Это самый популярный вид разделки. Популярность легко объясняется сравнительной простотой исполнения и возможностью применения на металлах различной толщины.

X-образная форма

Применяют при сварке толстостенных металлов.

U-образная форма

Этот сложный для выполнения скос применяется для сварки толстостенных металлов. Наиболее часто его применяют при ручной дуговой сварке, так как здесь получается существенная экономия электродов.

К – образный скос применяется крайне редко. Напоминает собой Х – образный скос, выполненный на одной половине заготовки.

Разделка кромок под сварку труб

Разделку производят только для толстостенных труб. Трубы имеющие стенки толщиной до 5 мм. свариваются без разделки. В таком случае ограничиваются только зачисткой проволочными щетками. При больших объемах производства могут применяться шлифовальные машинки или пескоструйные аппараты.

При подготовке толстостенных труб делают скос под углом 15 – 35 0 . Проверяют перпендикулярность и угол скоса специальными шаблонами и угольником. Кроме того, обязательной проверке подлежит соосность труб, которая производится различными средствами измерения. После чего наступает время центрирования стыков.

Важно, чтобы расстояния между швами на трубе были не менее 200 мм. Сварку начинают с 3 – 4 прихваток по всему диаметру трубы. При этом стараются выдержать зазор между стыками труб. Величина зазора определяется видом сварки:

- 0,5 – 2 мм для газовой сварки;

- 1,5 – 3 мм при сваривании ручной электросваркой труб со стенкой до 8 мм.;

- 2,5 – 3,5 мм при сваривании ручной электросваркой труб со стенкой более 8 мм.

В процессе подготовки к сварке необходимо уделить внимание проверке готовности фасок. Концы труб должны быть зачищены на 20 мм. с двух сторон и очищены от грязи, масла и консервирующих смесей.

Подготовка кромок под сварку

тест на тему

Подготовка кромок под сварку

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы).

Тестирование — это более мягкий инструмент, они ставят всех обучающихся в равные условия, используя единую процедуру и единые критерии оценки, что приводит к снижению предэкзаменационных нервных напряжений.

Скачать:

| Вложение | Размер |

|---|---|

| podgotovka_kromok_pod_svarku.docx | 18.92 КБ |

Предварительный просмотр:

бюджетное образовательное учреждение Омской области

начального профессионального образования

«Профессиональное училище № 65».

Подготовка кромок под сварку

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2013

Подготовка кромок под сварку.

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный ответ.

- Цель подготовки (зачистки) кромок под сварку:

а) получение характерного металлического блеска;

б) получение качественного сварного шва;

в) получение заданных геометрических размеров кромки.

- Подготовка (зачистка) кромок под сварку включает:

а) удаление различных включений и дефектов до появления характерного металлического блеска;

б) установку и закрепление деталей дня выполнения сварки;

в) химическую обработку поверхности пластин.

3. Зачистка кромок под сварку производится:

а) с одной стороны шириной 20 мм;

б) только по торцу и скосу кромки;

в) с двух сторон шириной 20 мм, по торцу и скосу кромки.

4. Подготовка кромок под сварку вручную производится с помощью:

а) наждачной бумаги;

б) шлифовальной машины;

в) химической обработкой поверхности кромки.

- Химическая обработка кромок под сварку включает:

а) удаление влаги с поверхности кромки с помощью обтирочного материала;

б) удаление масляных пятен с помощью обтирочного материала, смоченного в ацетоне;

в) удаление загрязнения с помощью обтирочного материала, смоченного в уайт-спирте.

- Подготовка кромок под сварку механизированным способом включает:

а) удаление различных включений и дефектов с помощью шлифовальной машины с круглой шлифовальной металлической щеткой;

б) удаление различных включений и дефектов с помощью наждачной бумаги и напильника;

в) удаление различных включений и дефектов с помощью шлифовальной машины со шлифовальным кругом;

- Удалить заусенцы с поверхности кромки можно с помощью:

а) металлической щетки;

в) наждачной бумаги.

- Подготовка кромок под сварку с помощью шлифовальной машины со шлифовальным кругом производится:

а) периферией круга возвратно-поступательными движениями до металлического блеска;

б) периферией круга поступательными движениями до металлического блеска;

в) угловой гранью круга возвратно-поступательными движениями до металлического блеска.

9. Подготовка кромок под сварку механизированным способом производится с помощью:

а) наждачной бумаги;

б) шлифовальной машины;

в) химической обработкой поверхности кромки.

а) должны быть снабжены ручками с металлическими кольцами;

б) могут иметь сколотые места на рукоятке;

в) должны быть прочно закреплены в рукоятках.

Критерии оценок тестирования:

Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов;

Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов;

Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов;

Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов.

Список использованной литературы

- Галушкина В.Н. Технология производства сварных конструкций: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2012;

- Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010;

- Маслов В.И. Сварочные работы6 Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009;

- Овчинников В.В. Оборудование, техника и технология сварки и резки металлов: учебник – М.: КНОРУС, 2010;

- Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006;

- Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования – М.: Издательский центр «Академия», 2010.

По теме: методические разработки, презентации и конспекты

В данной презентации подробно раскрыта тема подготовки металла под сварку.

Тест по ПМ.01 «Подготовительно – сварочные работы» МДК.01.01 «Подготовка металла к сварке».

ТЕСТРазделка кромок под сваркуМДК 02.01. Оборудование, техника и технология электросварки ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во .

Как известно, основными типами сварных соединений, выполняемых электродуговой сваркой плавлением, являются стыковые, угловые, тавровые и нахлёсточные. При сварке плавлением металла толщиной более.

Программа профессионального модуля разработана на основе Федерального государственного образовательного стандарта по профессии начального профессионального образования (далее – НПО) 150709.

Итоговая аттестация по МДК 01.01 «Подготовка металла к сварке» в виде теста из 25 вопросов с ответами.

Тестовые задания итоговой аттестации по МДК 01.01.»Подготовка металла к сварке». Тест содержит 25 вопросов. Указаны правильные ответы, проверяемая тема, количество баллов за вопрос, источник.

Разделка кромок под сварку: назначение и порядок выполнения

Надежность сварного шва зависит от глубины провара металла. При монтаже деталей толще 3 мм предусмотрено предварительное оформление краев – разделка под сварку. Когда кромки скошенные, формируется глубокая ванна расплава, образуется надежный диффузный слой. Процесс подготовки металла перед свариванием оговаривается в стандартах. Все они перечислены в одном из разделов статьи.

Назначение разделки кромок под сварку

Правильно сформированная ванна – залог прочного соединения сварных деталей, образуется глубокий однородный слой, после кристаллизации в диффузном слое не возникает внутренних напряжений.

Процессом разделки кромок под сварку подразумевают изменение геометрии стыка, его увеличивают с одной или двух сторон. Разделку выполняют с целью упрочнения соединения толстых деталей, проварить встык на всю глубину невозможно. Появляется доступ к центральной части шва, увеличивается размер ванны расплава.

При правильной подготовке деталей снижается риск брака, не образуются пустоты, раковины, несплошности в месте шва.

Подготовка заготовок под разделку

Торцевые поверхности зачищают, убирают:

- загрязнения, снижающие качество соединений;

- оксидную тугоплавкую пленку;

- следы ржавчины;

- пятна маслянистых жидкостей, они приводят к браку.

С металла снимают слой до 2 мм.

Зачистка бывает двух видов:

- механическая заключается в обработке стальными щетками, наждачной бумагой, напильниками, абразивным инструментом (работы производят вручную или используя специальный инструмент);

- химическая проводится для растворения загрязнений и оксидной пленки, применяют органические растворители, кислоты.

Второй этап подготовки металла – разделочные операции, обеспечивающие доступ ко всей области стыка.

Подготовка заготовок под разделку кромок обязательна!

Виды предварительных операций:

- ручная правка, необходима для соединения плит, проводится молотком;

- механическая заключается в прокатке на правильных вальцах, устраняются складки, коробления, неровности;

- разметка проводится при ремонтных работах, криволинейных швах, когда нужно сверлить отверстия для крепежа;

- термическая подготовка, некоторые металлы предварительно прогревают для увеличения пластичности, упорядочивания внутренней структуры металла, снятия остаточных напряжений.

Подготовка кромок бывает трех видов:

- без разделки, поверхности хорошо зачищают, укладывают на определенном расстоянии;

- с разделкой, снимают фаски с одной или двух сторон, с одной детали или обеих, или делают угловой скос граней;

- с отбортовкой – сглаживают острые края.

Формы скосов кромок

Стоит рассмотреть различные виды оформления торцов, зависит от толщины заготовки, физических свойств металла, способа сварки.

V-образная

Самая популярная разделка, практикуется для всех видов сварки, пластин толще 3–5 мм. Заключается в симметричном скосе краев у одной и другой заготовки. Используются все существующие виды обработки.

X-образная

Такая разделка толстых пластин проводится при двухстороннем соединии. По сути – это два встречных V-образных соединения, металл проваривается на всю глубину. Образуется шов, способный работать под нагрузкой. Шов наплавляется слоями, валики образуются широкими. Рекомендованный угол скоса – 45 или 60° в зависимости от физических свойств заготовок. Для вязких нужен большой скос, текучие варят с наименьшим углом скоса.

Х- и К-образные скосы делают на заготовках толщиной от 12 до 40 мм. При ручной сварке стальных заготовок плавящимися электродами скашивают кромки свыше 5 мм, при односторонней или симметричной разделке совокупный угол должен быть не менее 60°, но не более 80°. Наклон влияет на прочность шва.

U-образная

Края разделывают с одной или двух сторон. Сделать углубление правильной формы новинкам бывает сложно, для этого требуется практика. Особенностью такой разделки заготовок толщиной от 20 до 60 мм считают экономию расходных материалов, быстрый провар. При U-образном оформлении скоса образуется ровный шовный валик, зона термического влияния меньше, чем при V-образной разделке.

K-образная

Этот способ оформления краев толстостенных деталей схож с Х-образной разделкой. К-образная предусматривает скос кромок только одной из заготовок, метод применяется при двухсторонней сварке. Нужно учитывать, что деталь со скошенными гранями прогревается сильнее.

Односторонняя применяется для стыковых и угловых швов (V или U), двухсторонняя при стыковой, когда заготовки проваривают снизу и сверху (K или X). Угол скоса кромок под сварку зависит от вида сварочного оборудования:

- для газовой рекомендуемый угол наклона в пределах 45°;

- электродуговой – 30-35°.

Притупление краев делается на высоту от 1 до 3 мм.

Способы обработки кромок

Обработку кромок под сварку проводят разными способами:

- вручную, используют зубило, напильник или наждачку;

- с использованием механизации: а) вращающиеся вокруг оси заготовки обтачивают на карусельном, расточном или токарном станке; б) для остальных деталей используют фрезерование, шлифовальный инструмент, строгальные станки, дробеструйное и пескоструйное оборудование; в) криволинейные края под сварку делают на специальных фрезеровальных станках или универсальных центрах;

- термическим способами: а) газовым резаком (газовая завершается ручной доводкой); б) плазмотроном, (плазменная обрезка кромок самая точная).

Методы подготовки деталей зависят от толщины металла, типа соединения, регламентированы системой ГОСТ:

- 5264-80 – для ручной обычной сварки, 11534-75 – специально для острых углов;

- 14771-82 – электродуговой с использованием защитных газов;

- 8713-82 – полуавтоматической и автоматической с применением флюсов;

- 1533-75 – автоматической;

- 16098-80 – для сварки двухслойных заготовок;

- 16037-80 – частей трубопроводов и труб;

- 14806-80 – алюминия и алюминиевых сплавов в защитной среде.

Для электродуговой сварки применяется ручная, механическая, термическая обработка кромок. Лазерная требует тщательной очистки металла, края будущих швов после разделки дополнительно протравливают, затем промывают, просушивают.

Еще один важный нюанс: на скосах не должно быть острых краев, они могут стать причиной прожженных деталей или непроваренных швов. Острые края обязательно скругляют.

Разделка кромок под сварку труб

Вид подготовки краев зависит от расположения свариваемых деталей, типа сварного соединения. Трубы соединяют:

- стыковкой с соблюдением соосности;

- под определенным углом;

- внахлест, если меняется диаметр трубопровода или приваривается фланец.

При монтаже трубы соединяют между собой и арматурными элементами – важными частями трубопроводов (врезают заглушки, отводы, фитинги, уголки, краны, приборы учета и др.).

В стандарте регламентирована механическая и химическая подготовка поверхности, подготовка краев толстостенных заготовок.

Отводы приваривают встык со скосом одной или двух кромок с наклоном 45° к оси трубы. Угловые швы варят без снятия фаски. Отводной штуцер присоединяют внахлест или угловым швом, предусмотрена односторонняя подготовка кромок. При сварке труб угол раскрытия 60 –70°, размер притупления 2–2,5 мм, величина зазора 2–3 мм.

Зная особенности подготовки кромок, можно получать надежные стыковые, угловые соединения, сваривать металл внахлест. При правильной подготовке деталей снижается риск брака, не образуются пустоты, раковины, несплошности в месте шва. Особенно важно правильно подготовить заготовки из сильно текучих и слишком вязких металлов.

Подготовка металла под сварку

Содержание:

- Правка

- Разметка

- Резка

- Зачистка

- Подготовка кромок

- Гибка

- Фиксация

- Сборка изделий

- Подготовка оборудования

- Интересное видео

Подготовка деталей к сварке — первый необходимый этап сварочного процесса. Можно применять дорогое оборудование, соблюдать все правила технологии, но, если на металлических поверхностях останутся лишние частицы, ржавчина, пятно масла, то это приведет к образованию дефектов. Подготовка сварного соединения включает в себя также разделку кромок, разметку поверхностей и их надежную фиксацию.

Необходимо помнить, что проще выполнить подготовку к сварке, чем потом решать трудоемкую задачу по ее переделке, которая к тому же не всегда является успешной.

Правка

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

- вмятины;

- выпучивания;

- коробление;

- волнистость;

- искривления.

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая — квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

Разметка

Подготовка металла под сварку включает в себя приведение в соответствие размеров деталей с указанными в чертежах. Прежде, чем приступать к резке, необходимо их разметить. Для разметки применяется острый предмет, мел, ручка, тонкий фломастер, карандаш. Из инструментов также понадобятся линейка, рулетка, угольник, штангенциркуль. При крупном производстве используются шаблоны.

Кроме контура деталей на металлической детали отмечают места сгибов.

Резка

Это является одним из самых важных этапов подготовки к металлу к сварке. Отрезанный в сторону уменьшения металлический элемент можно сразу отнести к браку. Хорошо еще, если существует возможность использовать его для других целей. Не слишком удачно, если требуется корректировка в несколько миллиметров, поскольку выполнить такой процесс достаточно трудно.

Инструменты для разрезания:

- ножницы по металлу;

- гильотина;

- болгарка.

Для толстых деталей можно использовать сварку. Для этого надо расплавить деталь, а потом удалять металл, чтобы получался не шов, а сквозное отверстие. Если двигаться по намеченной линии, получится разрез, хотя и не слишком аккуратный. Термическая резка применима для деталей различной конфигурации. Находят широкое применение дуговая сварка, кислородный резак.

В промышленном производстве применяют отрезные станки.

Зачистка

Подготовка металла к сварке включает его зачистку. Невыполнение этого этапа приведет к образованию дефектов. Даже небольшие частички грязи могут вызвать растрескивание детали, появление в структуре сварного шва пор, возникновению в металле очагов напряжения.

Очищение металлических поверхностей — это самый легкий подготовительный процесс, но очень важный. Особо сложных инструментов при этом не потребуется. Применяются щетки из металла, болгарки. На производстве к этому процессу подходят более серьезно и используют дробеструйные и пескоструйные аппараты.

Не следует забывать о необходимости удаления ржавчины, а также оксидной пленки, образование которой получается при контакте металла с кислородом воздуха. Для удаления следов краски и масляных пятен деталь небольшого размера можно погрузить в емкость с растворителем. Металлическую поверхность перед сваркой необходимо просушить.

Подготовка кромок

Для улучшения условий сварочного процесса производится обработка кромок изделия. Особенно это важно при сваривании толстых изделий. Подготовка кромок под сварку может производиться термическим и химическим способами. Результатом обработки является приобретение формы, способствующей лучшему соединению деталей. Разделка увеличивает ширину шва.

В промышленности используются фрезерные станки, специальные кромкострогальные, пневматические зубила, пламенная резка. Более простые варианты — шлифовка и вырубка. Для механической разделки применяют ножницы по металлу, болгарку, зубило, напильник. Главными параметрами являются скос, угол разделки, ширина зазора, величина притупления. Скос образуется при снятии под углом или закруглением части металла.

Если сварка производится под углом, то разделку кромок можно проводить только при толщине деталей больше 3 см. Важную роль наличие скоса играет, когда свариваются детали разной толщины. Иногда приходится прибегать к притуплению кромок. Это целесообразно, если они имеют на конце острую форму. Иначе это может вызвать образование прожогов, деформацию шва, создание дополнительного напряжения, уменьшение прочности соединения.

Разделки бывают только с одной стороны или двухсторонними. Различные типы скосов используют для разных соединений:

- Односторонний скос одной или обеих кромок имеет вид буквы «V». Применяется в большом диапазоне толщин. Является наиболее популярным. При разделке обеих кромок угол составляет 60 градусов, а только одной — 50.

- Двухсторонний скос обеих кромок напоминает букву «X». Применяется для изделий, имеющих толщину 10-60 мм. Угол — 60 градусов.

- Скос в виде буквы «U» выполняется с одной стороны. Такую криволинейную форму используют для металлов с толщиной 20-60 мм. Для начинающих способ является сложным.

- Скос в виде буквы «К» применяют редко. В этом случае для одной из кромок делают двухсторонний скос, а для второй — односторонний.

Обозначение на чертежах скоса «β», а угла раскрытия «α». Скос не должен иметь перепадов. Для контроля разделки могут применяться шаблоны.

Отдельный вариант — подготовка кромок под сварку труб. При этом процессе необходимо осуществлять контроль перпендикулярности торца трубы к ее оси. Требования изложены в нормативном документе РД 153-34.1-003-01. Общий угол раскрытия, образованный двумя круговыми кромками обеих труб — 60-70 градусов. Притупление делают на размере 2-2,5 мм.

Подготовка труб к сварке предполагает градацию согласно толщине стенок свариваемых труб. При небольшой величине применяются скосы, имеющие V-образную или X-образную форму. При более значительной толщине делают U-образный скос.

Подготовка труб под сварку предполагает также выбраковку. Сваривание недопустимо, если разница внутренних диаметров приготовленных для сваривания труб составляет более 3 мм. Если торцы имеют механические дефекты, то их подрезают.

Гибка

Подготовительно-сварочные работы включают при необходимости гибку металлов. Если детали имеют форму листов или полос, то находят применение листогибочные машины. Детали с профилем сгибают с помощью специальных прессов.

Если необходимо сделать сгибание небольшого диаметра, а также при большой толщине, то рекомендуется предварительный нагрев. Это сделает металл более податливым и усилий потребуется меньше.

Фиксация

Подготовка деталей под сварку включает их надежную фиксацию друг с другом. Это обеспечит правильное положение при сварке и убережет от их сдвига. Методом, гарантирующим надежную фиксацию, служит выполнение прихваток. Под этим понимаются небольшие швы, выполненные поперек соединения деталей.

Размер их сечения имеет ограничение — оно не должно превышать половины ширины шва. Длина каждой прихватки не более 2 см. Сборка трубопроводов предполагает выполнение более длинных прихваток. Расстояние между ними составляет от 10 до 80 см в зависимости от длины шва. Величина шага зависит также от толщины материалов. Для коротких швов применятся точечное соединение на их краях. Высота прихваток не должна быть слишком большой.

Маленькие швы предотвращают смещение деталей в соединениях, сохраняют постоянство величины зазора между ними и придают конструкции дополнительную жесткость. Особенно это важно для крупных соединений. Прихватки выполняются за один проход.

Прихватки делятся на временные, которые после выполнения сварочного шва удаляют, и те, которые остаются. Выполняют их на оборотной стороне соединения. Перед началом процесса необходимо сделать такую же очистку поверхностей, как и для выполнения основного шва.

Сборка изделий

Подготовка поверхности металла под сварку заканчивается их сборкой. Точность взаимного расположения будет влиять на качество соединения. Перед началом сборки проверяют все детали на соответствие их размеров требованиям чертежей. Для сборки могут использоваться шаблоны, а при серийном производстве используются кондукторы, которые облегчают процесс сборки.

Сборка под сварку проводится на специальных стендах. Допускается применение подпорок и струбцин. По мере формирования шва их убирают.

Подготовка оборудования

Помимо приведения в порядок металлических поверхностей необходимо позаботиться об оборудовании для сварки. Подготовка к работе сварочного полуавтомата или других аппаратов заключается в проверке их работоспособности и установке выбранных режимов.