Технология сварки металлоконструкций ручной дуговой сварки

Технологии сварки металлоконструкций

Она может активно применяться в промышленном масштабе на крупных производствах опытными специалистами, а также для выполнения бытовых операций сварщиками-любителями. В любом варианте, соединения металлоконструкций характеризуется определенными особенностями, которые важно понимать при работе.

- Требования к сварке металлических конструкций

- Классическая технология сварки конструкций из металла

- Автоматический

- Полуавтоматический

- Ручной

- Инновационные сварочные технологии

- Заключение

Требования к сварке металлических конструкций

Процесс сварки в технологическом плане должен обеспечить выполненным соединениям требуемые геометрические параметры, размеры и высокое качество. Конструкция должна получиться прочной и долговечной, а риск ее деформации – нулевым.

Сварка металлических конструкций.

Сварка металлических конструкций.

Именно поэтому технология сварки металлоконструкций должна реализовываться с учетом некоторых требований, что во многом определит качество созданных сварных швов:

- Если создаются простые соединения без применения кондуктора, а также при создании сложных швов перед включением данного инструмента важно оставить зазор между скрепляемыми деталями.

Тогда при смещении элементов шов не пострадает. Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна. - При выполнении сварки ответственных металлоконструкций сварщики проверяют строгое соответствие установленной детали своему местоположению, согласно карте.

При поступлении заготовки на стапель стоит подготовить каждую из них к завершающему этапу. - Все детали должны строго соответствовать по виду и размеру, указанным в проекте частям будущей конструкции.

Это позволит сохранить функциональные возможности изделия. - Корневые слои шва при ручном методе выполнения дуговой сварки важно накладывать электродами с диаметром, не превышающим 3-4 мм.

- Металлоконструкции при укреплении потребуется располагать так, дабы можно было накладывать швы преимущественно в нижнем положении.

Это необходимо для обеспечения сварщика безопасными условиями работы. - Важно взять под строгий контроль углы металлоконструкции, для чего стоит воспользоваться специальными инструментами и кондуктором.

Все углы между плоскостями должны быть прямыми, если это предусмотрено проектом. Иначе произойдет перекос деталей, что повлечет за собой нарушение целостности механизма, потере им своей функциональности. - Готовая конструкция должна иметь минимальные усадочные напряжения и деформации, для чего сварные работы нужно осуществлять в стабильном режиме с отклонениями от заданных значений величины тока и напряжения на дуге не более ±5 %.

Описанные рекомендации важно учитывать уже на этапе сборки деталей в целостную конструкцию, а не только перед непосредственным выполнением сварочных работ. Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки.

В целом же, именно этот вид сварных работ и считается наиболее приемлемым, так как при автоматизировании сварных процессов влияние человеческого фактора на качество выполненных швов сводится к нулю.

На заметку! Если при испытании образца на статическое растяжение предел прочности изготовленного шва оказался меньшим, чем предел прочности основного металла, то изделие браковано.

Также важно заварить технологическую пробу в условиях, которые полностью совпадают с условиями сварки конструкций на месте производства.

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом. Это позволит в дальнейшем провести их механические испытания.

Если нужно выполнить сварные работы с особо ответственными металлоконструкциями из новых марок сталей или с применением новых сварных расходников, мастеру потребуется изготовить контрольные образцы в таком же пространственном положении и с теми же материалами, оборудованием, что и при сварке монтируемых конструкций.

Это позволит сварщику оценить ситуацию со всех сторон перед началом работы и не допустить ошибок в процессе ее выполнения.

На заметку! Качество созданных соединений металлоконструкций во многом зависит не только от мастерства сварщика, но и от качества сварочного аппарата, примененного в работе. Лучше остановить свой выбор на модели известного бренда, качество которого проверено временем.

Классическая технология сварки конструкций из металла

Она позволяет использовать рациональные типы сечений в металлоконструкциях, что приводит к снижению показателей металлоемкости в несколько раз, по сравнению с применением иных технологий.

Сегодня сварные работы выполняются с помощью разных методов, но все они создавались на основе знаний о классической технологии. Она проста и может реализовываться, как для бытовых целей, так и в промышленных масштабах.

Если изготавливать сварочные металлоконструкции по классической технологии, потребуется применить следующие источники энергии:

- электрическая дуга;

- газовое пламя.

Оба варианта предполагают три метода выполнения сварных швов:

Автоматический

Не подразумевает человеческое вмешательство в процесс выполнения сварных работ. Сварочный аппарат настраивается на актуальный режим функционирования с учетом конкретного вида выполняемой операции единственный раз перед началом работы.

Поэтому важно понимать основную цель приобретения сварного оборудования при выборе в магазине. Используя автоматический режим, можно применять контактную и электрошлаковую сварку.

Полуавтоматический

При использовании данного метода сварные швы формируются вручную, а электроды подаются в автоматическом режиме. Такое положение дел позволяет повысить производительность работы без ущерба для качества создаваемых металлоизделий.

При полуавтоматической сварке можно применить газовый флюс, неплавкие электроды, сварочную проволоку.

Ручной

Все действия методом ручной дуговой сварки осуществляются сварщиком без применения автоматизированного оборудования: от контроля подачи электрода до формирования самого соединения.

Зачастую при ручном режиме применяют обыкновенную сварку под флюсом, электродуговую сварку или пайку газосварочным устройством. Данный метод рационально использовать в бытовых целях, а не на крупном производстве, потому что он чрезмерно затратный и характеризуется низкой производительностью.

На заметку! Полуавтоматический метод дуговой сварки металлических конструкций наиболее востребован на отечественном рынке. Он активно применяется в строительстве при монтаже железобетонных строений, в машиностроении при конструировании автомобилей, а также в быту.

Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Способы сварки металлоконструкций.

Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

- Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1.

Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств. - Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения.

Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола. - Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги.

Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла. - Орбитальная аргонодуговая сварка с помощью вольфрамового электрода применяется для работы со сложными деталями из металла.

Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки. - Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2.

При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

На заметку! Каждая из них имеет ряд недостатков, отличается своеобразными особенностями и принципами осуществления, которыми важно овладеть до начала применения на практике.

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Заключение

Если соблюдать все требования к сварке металлоконструкций, можно получить высококачественные швы: долговечные, прочные и стойкие к воздействию. Использовать при этом можно как классический вид сварки, так и новые технологии.

Несмотря на то, что они в большей степени касаются профессионального уровня сварки, но при желании развивать свои навыки в этой сфере, ознакомиться с такой информацией будет не лишним и для новичка в подобных вопросах.

Как легко и правильно сваривать металл электродами начинающим

На сегодня без сварки трудно себе представить современную жизнь, а поэтому, число людей соприкасающихся с ней в работе или быту, постоянно растет. Стать хорошим сварщиком — задача не из простых. Но это значит обеспечить себя востребованной, интересной и высокооплачиваемой работой. И даже если у вас уже есть другая профессия, умение самостоятельно сварить какую-либо металлоконструкцию будь то забор, гараж, теплица или что-либо иное, не останется невостребованным. Как правильно варить дуговой сваркой электродами, для начинающих это серьезный вопрос. Разберемся с ним в данной статье.

Азы электросварки

![]()

Итак, подробно рассмотрим с чего лучше начать, или же дуговая сварка для начинающих.

Во-первых, вкратце разберемся с теорией сварочных работ. Чтобы понять суть процесса, прежде нужно расшифровать несколько терминов:

Сварочная дуга – это длительный электрический разряд (создающийся с помощью сварочного аппарата) существующий благодаря поддерживаемому электрическому полю, расплавляющий участок стыкуемого элемента. Температура сварочной дуги очень высока, она колеблется от 6000 до 8000 °С.

Длина дуги – это расстояние от конца электрода до изделия. Длина дуги бывает:

- короткая — 1-1,5мм;

- нормальная-1,5-2мм;

- длинная -более 3мм.

Эффективно использование короткой дуги. Именно так обеспечиваются хорошая защита и малое тепловложение при сварке. Чем больше длина дуги, тем хуже защита и выше напряжение на дуге, а вследствие выше и температура шва.

Повышенная температура шва может привести к перегреву металла. Последующим деформациям, а в случае с легированными сталями и к выгоранию легирующих компонентов.

Электрод – металлический стержень, на который нанесен слой того или иного покрытия, улучшающий его свойства. При сварке сердечник электрода расплавляется и формирует шов. Они подсоединяются к сварочному аппарату и через него подводится ток к свариваемому элементу.

Сварочная ванна – расплавляемый при сварке участок стыкуемого элемента, где происходит смешивание частиц элемента и расплавленного электрода.

Температура сварочной ванны выше чем температура плавления свариваемого металла, обычно превышение над температурой плавления составляет 100-500°С.

Как происходит сварка плавящимся электродом?

Процесс происходит таким образом: зажигается дуга, металл стыкуемой детали и электрода плавятся и перемешиваются в сварной ванне, при остывании расплавленного металла получается сварочный шов. Чем больше сварочный ток, тем глубже проплавляется металл (провар).

Дуговая сварка может осуществляться под воздействием постоянного (DC) так и переменного тока (АС).

Процесс проводимый на переменном токе на практике используется довольно редко из-за того, что горение дуги нестабильно. В основном на переменном токе сваривают толстолистовой металл, поскольку именно при переменном токе возможно получить наибольшую температуру, требующуюся для проплавления деталей.

Также незаменима в случае сваривания намагниченного металла, поскольку в данном случае использование постоянного тока исключается. Из оборудования необходим трансформатор и специализированный сварочный аппарат.

Процесс на постоянном токе наиболее распространена, поскольку сварочная дуга в процессе горит более стабильно, что позволяет получить шов при меньших трудозатратах, также при данном виде сварки образуется меньше брызг, что тоже упрощает работу сварщика. Из оборудования необходим выпрямитель или инвертор.

Обозначениями типов сварки

Зачастую, новички в сварочном деле сталкиваются с различными обозначениями типов сварки MMA, MIG, MAG, TIG. Что же значат эти буквы? Давайте поподробнее разберем каждый из перечисленных типов.

ММА — это ручная дуговая сварка плавящимся штучным электродом. Это ростой вид сварки, используемый как в промышленности, так и в быту.

![]()

MIG — это дуговая сварка в среде инертного газа, механизированная. В качестве плавящейся присадки применяется проволока.

MАG — это дуговая сварка в среде активного газа, с плавящимся проволочным электродом.

MIG/MАG наиболее производительны по сравнению с ММА.

![]()

TIG — это дуговая сварка, неплавящимся электродом в среде инертного газа. Как видно из названия, для неё применяют вольфрамовые электроды, имеющие очень высокую температуру плавления (более 3000°С).

Перечислим основные достоинства:

- Невысокая цена материалов и сварочного оборудования;

- можно осуществлять в различных положениях;

- Широкий спектр металлов;

- Возможно проведение в стесненном пространстве;

Перечислим основные недостатки:

- Сильное влияния на качество сварного шва профессионализма исполнителя;

- Наличие значительного выделения вредных веществ, воздействию которых подвергается сварщик;

- Невысокая производительность;

- Отклонение дуги из-за намагничивания металла

Какие же электроды применяют?

- с основным покрытием

- с кислотным покрытием

- электроды с целлюлозным покрытием

- электроды с рутиловым покрытием

Многие сталкиваются с вопросом как же выбрать необходимый электрод? Подбор диаметра электродов осуществляется по таблице, предоставляемой производителем (обычно указываемой на упаковке), выбирают по толщине заготовки. Подробнее читайте в нашей статье.

Что нужно для работы инвертором

Сварочный аппарат инверторного типа или источник питания необходимый для создания сварочной дуги. Существует огромное количество различных производителей и марок инверторов, разумеется, цены на инверторы значительно отличаются.

Однако, принцип работы всех инверторов одинаков, различия существуют в вольт-амперной характеристике и качестве оборудования.

Чтобы приступить к работе необходимо:

- Сварочный аппарат;

- Электроды;

- Маска;

- Сварочные краги;

- Спецодежда (роба) и спецобувь

- Молоток (секач) сварщика

- Щетка по металлу

Если вы в первый раз решили попробовать себя, выбирайте недорогие материалы и инструменты. Для обучения подойдет сварочный инвертор средней ценовой группы (который можно взять в аренду), электроды 3 мм и маска Хамелеон.

Как правильно сварить металл?

![]()

Для правильного выполнения процесса необходимо изучить и поэтапно выполнить все операции, описанные ниже.

Также необходимо помнить, что новичку нужно в первую очередь следить за качеством работы, тщательностью выполнения операций и отработкой навыков, а не за скоростью производства работ.

Итак, первый этап – подготовка:

- Собираем все необходимые инструменты и приспособления, надеваем спецодежду;

- выполняем зачистку кромок детали, обезжириваем их;

- подключаем электрод;

- выполняем предварительную сборку на прихватки; размер прихватки может быть различным, обычно прихватки выполняют по 10-50 мм, либо в виде точек (для маленьких деталей).

Когда речь идет о работе с трубами, длина прихватки должна быть не менее 2-5 толщин стенки трубы.

Второй этап – сварка элементов. Процесс начинается с розжига дуги. Есть два основных способа:

1ый – касанием: сварочная дуга зажигается при коротком прикосновении к поверхности металла, важно сразу убрать дугу, чтобы не произошло залипание.

2ой – чирканьем: сварочная дуга зажигается при проведении (как спичкой) по поверхности металла. Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий.

Важный момент при сварке — это наклон электрода. Если вы усвоите как правильно держать электрод, то сможете избежать многих неприятных последствий. Существуют три основные положения:

1.Углом вперед – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя острый угол между дугой и швом. При таком положении выполняют горизонтальные, а также вертикальные швы, потолочные швы, а также выполняют стыковку труб при отсутствии возможности поворота трубы при сварке.

2. Углом назад – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя тупой угол между дугой и швом. Данное положение подходит для угловых и стыковых соединений.

3. Под прямым углом – между дугой и швом образуется угол 90 градусов. Такое положение наиболее часто применимо в труднодоступных местах.

Движения электрода при сварке.

Для получения качественного шва, крайне важно какими будет траектория движения.

![]()

Существуют различные способы:

- Круговые или же эллиптические — при вертикальном расположении стыка. При выполнении процесса этим способом равномерно прогреваются и провариваются обе кромки. Сами круговые движения выгоняют шлак из ванны.

- Движения треугольником. Движение по траектории треугольника чаще всего применяют для угловых швов. Так же как и при круговых обеспечивает хороший прогрев кромок и провар корня шва. Данный способ часто применяется при соединении деталей свыше 6мм.

- Проводка электрода по z-образной траектории. Использовать лучше для деталей с толщиной стенки меньше 6мм. Характерен для выполнения процесса в нижнем положении и встык.

Положения при сварке.

Различают следующие положения: нижнее, горизонтальное, вертикальное, а также потолочное.

Сложность работ при разных пространственных положениях шва значительно отличается. Самым простым считается выполнение в нижнем положении, детали находятся внизу, а сварщик над ними. Именно с таких швов следует начинать тому, кто не занимался ранее.

Потому что расплавленный металл не вытекает из сварочной ванны, что делает процесс сварки значительно легче.

Следующими по сложности считаются горизонтальные и вертикальные швы. При выполнении вертикальных и горизонтальных швов электродуговой сваркой, стыкуемые элементы находятся в вертикальном положении.

При таком положении есть риск вытекания расплава из сварочной ванны, а следовательно квалификация сварщика должна быть более высокой. Чтобы получить хороший результат при данном положении, необходимо выполнять процесс на короткой дуге, а также использовать электроды со специальным покрытием, препятствующем вытеканию металла.

При выполнении вертикального шва целесообразно вести процесс снизу вверх, дабы образовывать ступеньку, мешающую вытеканию металла. Ведение электрода сверху-вниз допустимо, но при этом возможно ухудшение качества шва за счет вытекания металла, а также не проплавления шва.

Потолочное положение считается самым сложным, ведь помимо того, что физически трудно держать над собой руку длительное время, еще и сложно обеспечить надлежащее качество шва.

Для того чтобы понять как варить потолочный шов, любому сварщику нужна практика. Для выполнения работы, которую не придется переваривать, рекомендуем выбирать электроды с основным покрытием, а также вести процесс на короткой дуге при небольшом напряжении.

Умение выполнять потолочные швы считается признаком квалифицированности сварщика.

Основные ошибки

![]()

Теперь, когда мы разобрались с основными моментами при выполнении работ поговорим о распространенных ошибках, связанных с применением электродов, а также о том, как их предотвратить.

Неумение правильно удерживать сварочную дугу. Это приводит к неравномерному расплавлению металла. Результатом становятся прожёги, грубая чешуйчатость и прочие наружные дефекты.

Применение не просушенных электродов. Это приведет к большому количеству пор. Важно хранить сварочные материалы в сухом месте.

Большая длина дуги. Данная ошибка может привести к прожогу и появлению пор.

Скорость перемещения электрода. В результате чего может образоваться непровара или наплывы. Это зависит то того быстрее или медленнее оптимального значения ведется процесс. Скорость сварки, а также силу тока сварщик индивидуально подбирает. Кто-то варит быстро и ток побольше ставит. Кто-то же наоборот более медленно ставя ток меньше. Это приходит с опытом. В начале нужно придерживаться рекомендованных значений.

Угол наклона. От угла наклона во многом зависит глубина проплавления. Углом вперед варят тонкий металл.

Техника ручной дуговой сварки

Автор: Игорь

Дата: 15.02.2017

- Статья

- Фото

- Видео

Ручная дуговая сварка стала самым распространенным видом соединения металла, который используется на протяжении нескольких последних десятилетий. За последние годы появляются более новые и эффективные, но они не столь просты и доступны как этот. Для дуговой сварки производится огромное количество разнообразных моделей инверторов и трансформаторов, есть широкий выбор электродов для каждого металла и особенностей его применения.

Процесс ручной дуговой сварки

Также стоит упомянуть разнообразие флюсов и прочих материалов, которые призваны сделать сварку более качественной и получить швы повышенной надежности. Это наиболее легкий в освоении метод, что делает его особенно популярным в частном применении. Практически все материалы и инструменты к нему являются доступными и недорогими. Для более сложных процедур, которые выходят за рамки бытового применения, конечно, требуются специальные расходные материалы и особенная методика проведения процесса.

Область применения

Источники питания для ручной дуговой сварки позволяют применять ее практически в любой области. Чаще других она встречается в бытовой сфере, так как может работать от стандартной сети. Качество получаемого шва у нее вполне достаточное для такого типа применения. Помимо этого практически в каждом предприятии, где идет работа с металлом, находится место для использования такой технологии. Лучше всего она подходит для соединения углеродистых сталей.

При создании металлоконструкций, таких как ворота, решетки, заборы и прочее, данный метод является одним из основных. Заводы и предприятия, которые ремонтируют свою технику или создают новую, также имеют в своем арсенале сварочные инверторы и трансформаторы. Совсем не обязательно, что в какой-то сфере они будут единственным способом сварки, так как для простых и менее ответственных соединений данная недорогая технология может оказаться лучше всего.

Зажигание сварочной дуги

Движение электрода при ручной дуговой сварке начинается с розжига электрической дуги. Для этого есть два основных способа. Способ «тычка» основан на том, что нужно создать короткое замыкание при со прикасании торца сварочного электрода с поверхностью основного металла, после чего следует сразу оторвать электрода на такую высоту, чтобы дуга зажглась, но не потухла при этом. Как правило, это расстояние чуть больше диаметра электрода, которым производится сварка, или равное ему. После этого уже проводится непосредственное сваривание. Данный метод достаточно простой, но при этом имеет недостаток. Здесь имеется большая вероятность залипания электрода. Если сила тока меньше положенной, сварщик не успел резко оторвать электрод от поверхности или по другим причинам при розжиге тычком возникает опасность залипания.

Вторым способом розжига является «розжиг чирком», это более сложный, но практически все специалисты без труда его осваивают. Он основан на том, что дуга зажигается во время движения электрода. Конец материала черкается о поверхность основного металла, после чего сразу отрывается. Размер дуги подбирается также как и в первом случае. Основной сложностью здесь является попасть в нужное место начала шва, что очень важно при тонких работах. Для толстых металлов такой точности не требуется.

Схема розжига сварочной дуги

Скорость сварки

Скорость сварки при ручной дуговой сварке подбирается в зависимости от толщины основного металла, а также от размера сварного шва. В основу выбора входит принцип полного заполнения сварочной ванны с заданным углублением расплавленным металлом. Валик должен иметь возвышение над кромками заготовки, что является одним из показателей его правильного формирования. Подрезы и наплывы говорят о том, что параметры режима ручной дуговой сварки были неправильно определены и скорость не соответствует требуемой. Желательно, чтобы скорость продвижения расходного материала позволяла формировать шов, ширина которого до двух раз больше диаметра электрода.

При слишком медленном передвижении электрода образуется масса жидкого металла, которая скапливается перед дугой. Это не дает ей воздействовать на близлежащие кромки, поэтому, нет достаточно уровня приваривания, хотя кажется, что таким образом можно увеличить глубину проварки. Это говорит о то, что следует придерживаться оптимальных режимов.

Быстрое передвижение электрода также может вызвать не проварку, но уже по более явным причинам. Быстрое передвижение создает слишком слабую температуру, которая не позволяет добраться на нужную глубину основного металла, так что шов получается слишком тонкий. После охлаждения, шов может оказаться деформированным, на нем нередко возникают трещины и прочие виды брака.

Если нет четко заданных указаний по конкретному шву, то опытные специалисты могут подбирать все интуитивно. Сварив не один десяток швов, мастер быстро ориентируется и чувствует, как нужно передвигать сварочную ванну, чтобы получилось все максимально качество. Тем не менее, для упрощения определения скорости имеются таблицы с данными, определяющими примерные значения, в зависимости от толщины заготовки.

Как сваривать металлоконструкции

Тема сварка металлоконструкций – это обширная сфера, потому что разнообразие металлических конструкций огромно и по назначению, и по специфики проведения технологических процессов, и по проектированию. Но есть в этой сфере один критерий, который присущ всем видам металлических конструкций, собираемых методом сварки. Это сама сварка. Именно с ее помощью появляется возможность использовать в металлических конструкциях рациональные виды сечения металлических профилей, соединение элементов под разными углами и в разных плоскостях, снижение такого показателя, как металлоемкость.

К тому же появляется возможность использовать для сооружения конструкций металлов с разными техническими характеристиками. Кстати, прокат, который используется для сборки металлоконструкций, должен соответствовать своду норм и правил под названием «Стальные конструкции». Основной материал, который в них используется, это сталь, поставляемая в виде листов, профилей различной формы, труб, стержней, рулонов, гнутых профилей и так далее.

Но, как известно, сталь бывает разная. А для разных металлоконструкций, где учитываются нагрузки разного назначения (на разрыв, на изгиб, на давление), и стальные профили применяются разные. К примеру, по ГОСТ 19281-89 для сталей повышенной прочности, есть девять классов показателей, определяющих прочность стальных изделий. И таких ГОСТов несколько. Поэтому еще на стадии проектирования металлических конструкций определяется и выбирается тот или иной вид стальных изделий, которые станут основной металлоконструкции.

Если металлоконструкция соединяется сваркой, то необходимо учитывать показатели качества свариваемости металла. На это влияет содержание углерода в стали. Этот же элемент влияет на прочность металла. В общем, правильно подобрать стальной прокат для конструкции – это важная составляющая качества конечного результата.

Виды сварки для сборки металлоконструкций

Как правильно сварить конструкцию из металла? Вопрос на самом деле серьезный. И ответ на него зависит не только от выбранных стальных профилей, их толщины и марки стали. Большое значение имеет и вид выбранной сварки.

Если говорить о ручной сварке, то она применяется, и это качественный вид сваривания металлов, который все-таки зависит от квалификации сварщика. Единственный ее недостаток – низкая производительность. Поэтому все чаще ручную сварку в цехах заменяют механизированной (порошковыми проволоками) и автоматической в защитных инертных газах или в слое защитных флюсов. Обычно механизированный вид применяют для сварки угловых, потолочных и вертикальных швов. Автоматический для нижних положений.

Внимание! Применяемая ранее электрошлаковая сварка сегодня практически не используется. Исследования показали, что швы, выполненные данным видом сварки, при низких температурах теряют свои прочностные характеристики. А это снижает несущую способность самих металлических конструкций.

Из всего вышесказанного можно сделать вывод, что для сборки металлоконструкций можно использовать любой вид сварки как в цеховых помещениях, так и на монтажных открытых участках. Самое интересное, что многие зарубежные компании, оснащенные современными видами сварочных видов оборудования, предпочтение отдают ручной дуговой электросварке. К примеру, в Японии многие крупные компании, занимающиеся возведением ответственных металлоконструкций, используют до 65% ручной сварки.

Температурный режим сварочного процесса

Температура окружающей среды сильно влияет на технологию проведения сварочных работ и на качество самого сварочного шва.

- Нельзя проводить сварку металлоконструкций, если температура металлической заготовки ниже -18С. Температуру обычно контролируют вблизи стыка двух деталей. Для проведения сварки саму заготовку необходимо подогреть. Греть весь металл нет необходимости, достаточно на расстоянии толщины заготовки от края соединяемых кромок. Или на расстоянии не менее 76 мм во всех направлениях.

- Если соединяются две заготовки из разных марок сталей, то подогрев производится по температуре более высокопрочной стали. Конечно, показатель нагрева будет зависеть и от толщины заготовки. К примеру, марку А514 при толщине детали не более 38 мм надо нагревать до +205С. Более толстые заготовки этой марки надо уже нагревать до +230С.

- Оптимальный нагрев для всех видов сталей — +21С.

Виды сварных соединений металлоконструкций

Классификация сварных соединений разделяется по нескольким признакам.

- Расположение примыкания двух заготовок.

- Тип сварного шва.

- Технология сварочной операции.

- Условия, при которых проводится сварочный процесс.

- Толщина заготовок.

- Марка стали заготовок.

Что касается первого пункта, то есть, геометрии расположения заготовок, то здесь четыре вида стыковых соединений.

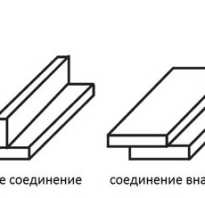

- Встык, когда две заготовки примыкают друг к другу в одной плоскости.

- Внахлест, когда две детали перекрывают своими краями друг друга.

- Угловое соединение. Это когда две металлические заготовки соединяются под каким-либо углом.

- Соединение тавровое. Это когда одна из деталей примыкает к другой своей торцевой плоскостью.

Чаще всего в металлоконструкциях применяются соединения встык и угловые. Как правильно проводить эти соединения двух заготовок.

Что касается стыкового соединения, то его выполняют прямым полным проваром сварного шва на всю толщину заготовок. Или используют для сварки технологию с применением выводных планок. Если сварка проводится не в цеху, то соединение можно проводить с односторонней сваркой и с дальнейшей подваркой корня сварного шва. То есть, заполнение зазора между кромками производится по одной из кромок, постепенно заполняя весь зазор.

Технология с выводными подкладками сильно отличается от предыдущей. Во-первых, подкладки устанавливаются со стороны кромок свариваемых деталей. Во-вторых, зазор между кромками должен быть в пределах 7 мм – это при ручной сварке. При механизированной – 16 мм. В-третьих, придется выбирать толщину подкладки так, чтобы при проведении сварки на них не образовался прожог. При этом учитывается сам режим сварочного процесса с выставлением необходимой величины тока.

Нередко в металлических конструкций в стыковых соединениях стыкуются две заготовки разной толщины. При этом способом фрезеровки или строжкой выбирается угол наклона кромки толстого металла, который равен уклону 1:8 для растянутых элементов металлоконструкции (к примеру, подвески и консоли), и 1:5 для сжатых элементов (опоры и стойки).

Угловые сварочные соединения подвергаются большим нагрузкам, чем стыковые. Особенно необходимо отметить нагрузки на растягивание по толщине заготовки. Поэтому существуют определенные требования к этому виду сварного соединения.

- Нельзя использовать односторонний угловой стык для нагружаемых металлических конструкций. Оптимальный вариант – двусторонний шов, с помощью которого уменьшается концентрация деформаций в самой верхней части валика.

- Если по каким-то причинам двусторонний шов нанести не удается, то применяют односторонний. При этом разделку кромок не применяют, а количество наплавляемого металла должно быть как можно меньше. То есть, в этом случае полная проплавка шва не применяется.

- Если металлоконструкция подвергается статическим нагрузкам, то применяется сварка неполным швом с разделкой кромок двух заготовок.

- Лучше использовать К-образную разделку кромок, а не V -образную.

- Если есть возможность, то лучше избегать углового соединения металлических деталей. Предпочтение нужно отдавать тавровому стыку.

Режим сварки также является важным фактором, который определяет качество сварного шва. Если говорить о токе, то его повышенная величина может создать неравномерное распределение металла в зоне стыка. Могут даже образоваться прожоги, если ток большой, а толщина свариваемых заготовок маленькая. Небольшой ток тоже является причиной низкого качества шва. Могут образоваться участки с недоваром, который ведет к снижению прочности соединения и образованию трещин внутри сплавляемого металла.

Скорость сварки также может повлиять на качество. К примеру, если скорость большая, то это гарантия непроварки стыка. Заполнение зазора может быть неполным. Если скорость маленькая, то могут образоваться прожоги, заполняемый зазор металл образует выпуклости и растекание. Поэтому контролировать скорость ручной сварки надо обязательно. Ее среднее значение 20 м/ч.

Сварные узлы в металлоконструкциях

Сварные узлы являются основными стыковыми соединениями, на которых и держится вся металлическая конструкция. Поэтому еще на стадии проектирования инженеры стараются создать благоприятные условия для проведения сварки в стыковых узлах. А именно:

- Чтобы в сварных узлах проводилось или стыковочное соединение, или угловое.

- Чтобы положение сварки было нижним.

- Использовать не ручную сварку, а механизированную или автоматическую, как залог гарантированного качества.

Существует много видов сварных узлов, к которым предъявляются разные требования. К примеру, балочный узел. В нем очень важно обращать внимание на расположение между собой сварочных швов, это к вопросу, как правильно варить стыки металлоконструкций. Расстояние между ними не должно быть меньше десятикратной толщины самого толстого металлического профиля, который входит в состав этого узла.

И еще один момент, который влияет на прочность металлической конструкции. Есть два термина: местная прочность и непрочность. К первой относятся именно сварочные участки, к которым приварены косынки, ребра жесткости, накладки и так далее. Ко второй относятся всевозможные вырезы на элементах металлоконструкций, отверстия, непровары швов, зазоры и щели в стыках. Если оба участка присутствуют в конструкции, то сама по себе она уже считается непрочной.

Все дело в том, что физические законы в сварочных соединениях действуют так:

- Где больше жесткость и прочность соединения, здесь появляется большая концентрация сил, действующих на всю конструкцию в целом.

- И, наоборот, где меньше жесткости, там меньше действующих сил.

То есть, если в металлоконструкции присутствует местная непрочность, то самый хорошо проваренный стык является местом большой опасности. Как не парадоксально, но это именно так. Вот почему необходимо избегать появления местной непрочности. То есть, непровары и низкое качество сварного шва даже на самых небольших участках или не на самых нагружаемых узлах все равно приведет к выходу из строя всей конструкции.

Поэтому вопрос, как правильно варить стыки в металлоконструкциях – это самый важный вопрос, который касается качества и надежности всей конструкции в целом.

Технология сварки металлоконструкций: виды швов и соединений

Сварка металлоконструкций – востребованная процедура, которую используют в различных видах строительства. Каркасы промышленных объектов, несущие элементы современных торговых центров и прочих построек состоят сварочных металлоконструкций, благодаря их надежности, в качестве опорных элементов. Наука не стоит на месте, поэтому технология сварки конструкций постоянно совершенствуется, повышая надежность соединения и производительность работ.

Сварка металлоконструкций – востребованная процедура, которую используют в различных видах строительства. Каркасы промышленных объектов, несущие элементы современных торговых центров и прочих построек состоят сварочных металлоконструкций, благодаря их надежности, в качестве опорных элементов. Наука не стоит на месте, поэтому технология сварки конструкций постоянно совершенствуется, повышая надежность соединения и производительность работ.

Соединения

За период существования сварочной технологии было разработано множество методов соединения. Основным параметром, на который обращают внимание, является взаимное расположение свариваемых элементов после окончания работ. Встречаются следующие виды соединений металлоконструкций:

- встык;

- внахлест;

- угловое;

- тавровое;

[stextbox типа соединения, важными факторами являются применяемое сварочное оборудование, толщина элементов, а также вид основного металла.[/stextbox]

Сварные металлоконструкции используются гораздо чаще, чем металлопрокат на болтовом крепеже. К ним предъявляются требования, согласно СНиПов, которые действуют на конкретном производственном участке. Например, надежность узла при строительстве мостов должна быть более высокой, чем при монтажных работах на печной трубе котельной.

На стадии разработки плана организации работ, инженеры составляют технологическую карту на сварочные работы металлоконструкций, в котором указан оптимальный способ стыковки отдельных элементов. При этом необходимо руководствоваться требованиями ГОСТов. В смету заносится уже чистовой вариант. Идеальными условиями для сварки являются следующие факторы:

- Подавляющее большинство швов выполняются в горизонтальном положении.

- Сварка выполняется специальными роботами с функцией контроля рабочих параметров. Процент выполнения ручных работ минимален.

- При соединении отдельных элементов преобладает стыковой или угловой методы сварки.

Вспомогательное оборудование

Сварить конструкции значительных габаритов невозможно без использования вспомогательных приспособлений, с помощью которых выполняют фиксацию сборочных элементов, а также их подачу к месту монтажа.

Основными подсобными приспособлениями для сварки металлоконструкций являются:

Основными подсобными приспособлениями для сварки металлоконструкций являются:

- Кондуктор. Обеспечивает неподвижное положение металлопроката при его монтаже. Существуют различные способы исполнения данных приспособлений. Как правило, их внешний вид напоминает стенд или станину. Простейшая конструкция для домашних работ представляет собой устройство для стыковки свариваемых элементов под прямым углом.

- Стапель. Представляет собой грузоподъемное приспособление, выполняющее роль опорного механизма в строительно-монтажных работах. Применение стапелей позволяет увеличить производительность работы со сборными конструкциями.

Требования

К рассматриваемым работам допускают только профессиональных сварщиков. Их уровень квалификации регулируется требованиям нормативно-правовых документов, в зависимости от сложности объекта.

Качество применяемых материалов должно соответствовать ГОСТу 27772-88. В данном межгосударственном стандарте классифицирован стальной прокат, который разрешено использовать при монтажных работах.

На сварочных чертежах металлоконструкций необходимо выполнять полную расшифровку, которая включает в себя:

- тип применяемого металла;

- габаритные размеры;

- способ стыковки элементов;

- применяемое сварочное оборудование

[stextbox действующему законодательству, сборка металлоконструкций на всех объектах выполняется под контролем государственных органов технического надзора.[/stextbox]

Виды сварки для сборки

Сталь – основной материал для металлоконструкций. Как правило, при монтаже используются обычные марки. Нержавеющую сталь применяют только в случае особых требований технологического процесса, например, на объектах пищевой промышленности.

На конечный результат решающее влияние оказывает режим сварки.

На крупных сборочных предприятиях используют автоматические установки для работы под слоем флюса или защитным газом. В последнем случае используют аргон, азот, гелий и прочие технические газы, а также смеси на их основе. Специфика использования флюса заключается в том, что работы невозможно выполнять под углом. Например, сборку и сварку конструкций из листового и профильного металла можно выполнять с использованием сварочного флюса, а при работе с круглым профилем необходимо использовать защитный газ.

При незначительных объемах работ целесообразнее использовать ручной труд с применением полуавтоматов и прочих аппаратов для ручной дуговой сварки.

Температурный режим процесса

Опытные сварщики знают, какое влияние на рабочий процесс оказывает температура окружающей среды. При отрицательных показателях зону соединения подвергают дополнительной термообработке, для облегчения работ.

При сварке разнородных материалов обрабатывается только термостойкий элемент.

Классические методы для конструкций из металла

Независимо от метода соединения проката существует три режима выполнения работ:

- автоматический;

- полуавтоматический;

- ручной.

Рассмотрим их подробнее.

Автоматический

Данный метод сводит участие человека в процессе к минимуму. Функция оператора заключается в контроле над производственным процессом, а также корректировке вводных параметров, в случае возникновения необходимости. Применяется на крупносерийных предприятиях.

Полуавтоматический

Задачей сварщика является определение оптимальной скорости движения дуги, а также регулировка направления. Подача присадочного материала осуществляется в автоматическом режиме, согласно предварительно настроенных параметров.

Ручной

В этом случае все операции выполняются руками сварщика. При этом существует несколько способов создания неразъемного соединения. Помимо электросварки, в ручном режиме можно выполнить пайку металла, а также работать газосварочным оборудованием.

Инновационные технологии

Времена, когда сварную конструкцию из металла изготавливали исключительно классическим способом позади. Инновационное оборудование прошло этап испытания прототипов и сейчас активно используется на передовых предприятиях.

К современным методам соединения относят:

- трением;

- лазерный;

- ультразвуковой;

- взрывом;

- термитный;

- плазменный.

Наибольший интерес представляет последний способ. Его особенность – использование ионизированного газа, который выполняет функции электрической дуги. При этом рабочие параметры плазменного генератора гораздо выше.

В случае необходимости, простой настройкой можно переориентировать сварочный аппарат под функции резака для металла.

Как обеспечить правильную сборку конструкции

Для получения надежной конструкции необходимо соблюдать следующие правила:

- при выборе проката запрещено отступать от требований проекта;

- необходимо соблюдать очередность монтажных работ;

- каждый элемент должен находиться на месте, предусмотренным чертежом;

- четко соблюдайте величину зазоров и рабочий угол стыковки;

- перед проведением сварочных работ необходимо выполнить подготовительные процедуры, предусмотренные технической документацией.

Заключение

Сварка металлических конструкций относится к категории ответственных работ, которые контролируются органами технологического надзора. На крупных предприятиях сварочные операции выполняются на роботизированных установках, с автоматической регулировкой всех параметров. При небольших объемах работы выполняются вручную.

[stextbox 6-го разряда Головань Алексей Вадимович. Опыт работы – 13 лет: «Я работаю на заводе по производству металлических конструкций. Несмотря на наличие автоматических сборочных линий, подавляющее большинство работ выполняется руками сварщиков, ввиду низкого процента заказов на крупные партии одинаковых конструкций. В таких условиях настройка и регулировка робота нецелесообразна, поскольку его использование приведет к удорожанию готовой продукции».