Сварка это технологический процесс получения неразъемного соединения

Сварка. Процесс сварки и его виды

Сваркой называют технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми заготовками при их нагревании и (или) пластическом деформировании. Это позволяет в результате сварки получить непрерывность структуры соединяемых металлических изделий. Сварочные процессы применяют для изготовления разнообразных конструкций, исправления брака литья, восстановления поломанных и изношенных деталей (ГОСТ Р ИСО 857-1–2009).

Существенным преимуществом сварки является плотность швов, обеспечивающая герметичность резервуаров, котлов, вагонов-цистерн, трубопроводов, корпусов судов. Сварка позволяет соединять элементы, имеющие различную толщину, и упрощать технологию изготовления сложных узлов и конструкций. Возможность механизации и автоматизации производственных процессов, высокое качество сварных соединений и рациональное использование металла сделали сварку прогрессивным высокопроизводительным и экономически выгодным технологическим процессом.

Сущность процесса сварки заключается в возникновении атомномолекулярных связей между контактирующими поверхностями. Для этого необходимо поверхности сблизить на расстояние, соизмеримое с атомным радиусом. В реальных условиях сближению поверхностей препятствуют микронеровности, окисные и органические пленки, адсорбированные газы. Для получения качественного соединения необходимо устранить причины, препятствующие сближению контактирующих поверхностей, и сообщить атомам твердого тела некоторую энергию для повышения энергии поверхностных атомов, которая называется энергией активации. Эта энергия может сообщаться в виде теплоты (термическая активация) и в виде упругопластической деформации (механическая активация).

В зависимости от типа активации образование связей между атомами соединяемых поверхностей происходит в твердой или жидкой фазах. В соответствии с этим все способы сварки можно разделить на две основные группы: сварка пластическим деформированием (давлением) и сварка плавлением.

Сварка давлением осуществляется приложением внешней силы и сопровождается пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла. При этой сварке сближение атомов и активация соединяемых поверхностей достигаются в результате совместной упругопластической деформации. В контактирующих слоях заготовок выравниваются микронеровности, разрушается адсорбированный слой и увеличивается число активных центров взаимодействия, атомы активизированных поверхностей вступают во взаимодействие, и между ними образуется металлическая связь.

Методы сварки давлением разделяются на две подгруппы – термомеханические и механические.

Сварку давлением можно проводить:

- без предварительного нагрева места соединения (холодная, взрывом, ультразвуковая, трением), когда применяется только механическая энергия;

- с предварительным нагревом (контактная, диффузионная, газопрессовая), когда наряду с механической, применяется и тепловая энергия от внешних или внутренних источников теплоты.

Предварительный нагрев до пластического состояния или до оплавления применяют для металлов и сплавов, обладающих повышенным сопротивлением пластическим деформациям в холодном состоянии, что затрудняет их совместное деформирование, так как требует больших давлений на единицу поверхности.

Нагрев металла при сварке давлением осуществляется либо за счет дополнительных энергетических затрат (пропускание тока, сжигание газов, индуктирование в деталях токов высокой частоты), либо за счет частичного преобразования сообщаемой энергии в тепловую.

Сварка плавлением осуществляется оплавлением свариваемых поверхностей без приложения внешней силы. Расплавляется либо только основной металл (заготовки) по кромкам, либо основной металл с дополнительным – электродным или присадочным.

Расплавленный металл заготовок с дополнительным образуют общую сварочную ванну. При этом достигается разрушение окисных пленок, покрывающих поверхность соединяемых элементов, и сближение атомов до расстояния, при котором возникают металлические связи. После кристаллизации металла образуется сварной шов, имеющий литую структуру.

Для расплавления основного и электродного (или присадочного) металлов применяют источники теплоты с температурой не ниже 3 000 °С.

В зависимости от характера источника теплоты различают электрическую и химическую сварку плавлением.

При электрической сварке плавлением источником теплоты служит электрический ток. Существуют следующие виды электрической сварки плавлением:

- дуговая, при которой нагрев осуществляется электрической дугой;

- плазменная, при которой нагрев осуществляется сжатой дугой;

- электрошлаковая, при которой нагрев и плавление металла осуществляются за счет термической энергии, выделяемой шлаком при прохождении через него электрического тока;

- лучевые способы сварки, к которым относятся лазерная и электронно-лучевая сварки. При лазерной сварке для нагрева используется монохроматический когерентный луч, а при электронно-лучевой сварке – сфокусированный электронный луч;

- газовая сварка, где в качестве источника теплоты используют экзотермическую реакцию горения горючего газа или смеси горючих газов и кислорода.

Свариваемость – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Понятие свариваемости часто применяют при сравнительной оценке существующих и разработке новых материалов.

Свариваемость материалов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам основного металла и их склонностью к образованию таких сварочных дефектов, как трещины, поры, шлаковые включения и др. По этим признакам материалы разделяют на хорошо, удовлетворительно и плохо сваривающиеся. Многие разнородные материалы, особенно металлы с неметаллами, не вступают во взаимодействие друг с другом. Такие материалы относятся к числу практически несваривающихся.

Свариваемость материалов в основном определяется типом и свойствами структуры, возникающей в сварном соединении при сварке. При сварке однородных металлов и сплавов в месте соединения, как правило, образуется структура, идентичная или близкая структуре соединяемых заготовок. Этому случаю соответствует хорошая свариваемость материалов.

При сварке разнородных материалов, в зависимости от различия их физико-химических свойств, в месте соединения образуется твердый раствор с решеткой одного из материалов либо химическое или интерметаллидное соединение с решеткой, отличающейся от решеток исходных материалов. Механические и физические свойства твердых растворов, особенно химических или интерметаллидных соединений, могут значительно отличаться от свойств соединяемых материалов. Такие материалы относятся к удовлетворительно сваривающимся.

Если образуются хрупкие и твердые структурные составляющие в сварном соединении, то в условиях действия сварочных напряжений возможно возникновение трещин в шве или околошовной зоне. В последнем случае материалы относятся к категории плохо сваривающихся.

Свариваемость, с одной стороны, зависит от материала, технологии сварки, конструктивного оформления соединения, а с другой — от эксплуатационных свойств сварной конструкции, которые определяются предъявляемыми к ним техническими требованиями. Это может быть одно свойство или комплекс свойств, в зависимости от назначения конструкции. Если эксплуатационные требования удовлетворяются, то свариваемость материалов считается достаточной. Если не обеспечивается хотя бы одно из этих свойств, то свариваемость материала считается недостаточной.

Для исследования свариваемости, как правило, применяют сварные образцы специальной конструкции или образцы с имитацией сварочных циклов. В результате испытания сварных образцов определяются условия появления дефектов, механические и специальные свойства соединений. Наряду с экспериментальными используют расчетные методы определения показателей свариваемости, учитывающие химический состав, тип соединения, вид, режим сварки и другие факторы.

В каждом конкретном случае основные показатели выбирают с учетом того, какие свойства и характеристики связаны с наиболее частыми отказами сварных соединений при эксплуатации.

При сварке однородных металлов в месте соединения, как правило, образуется структура, близкая к структуре соединяемых заготовок. В этом случае свариваемость оценивается как хорошая или удовлетворительная. В процессе сварки разнородных материалов в зависимости от степени их взаимной растворимости в соединении могут образовываться твердые растворы, химические и интерметаллические соединения. Механические и физические свойства соединений могут существенно отличаться от свойств свариваемых материалов. При этом высока вероятность образования несплошностей в виде трещин и несплавлений. Свариваемость в этом случае оценивается как ограниченная или плохая.

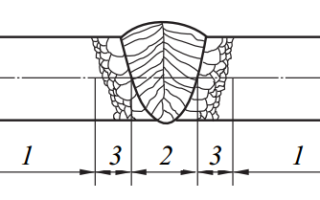

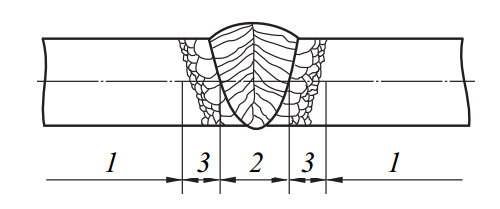

Рис. 1. Неоднородность механических свойств различных зон сварного соединения легированной стали: 1 — основной металл; 2 — шов с литой структурой; 3 — зона термического влияния

Прочность и твердость шва при сварке сплавов, как правило, ниже, чем у основного материала. Это объясняется тем, что для предотвращения образования трещин при сварке плавлением применяют менее легированный присадочный материал, чем металл заготовок. Пониженная пластичность шва также может быть обусловлена крупнокристаллической литой макроструктурой (рис. 1) и повышенным содержанием газов.

1. Сварка — это технологический процесс получения неразъёмного соединения

посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании.

В нормальных условиях микронеровности поверхности деталей, различные загрязнения и оксидные пленки препятствуют сближению частиц между собой, и для преодоления этих препятствий следует затратить энергию. Под действием приложенной энергии металл по кромкам свариваемых частей оплавляется, образуя жидкую фазу. Жидкий металл одной кромки перемешивается с жидким металлом другой кромки, образуя сварочную ванну. В результате остывания сварочной ванны металл кристаллизуется, образуя сварочный шов.

Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы. Сварку применяют для получения неразъемного соединения деталей при изготовлений изделий, машин и сооружений из металла. Прежде для этого преимущественно пользовались клепкой.

Сварное изделие имеет меньшей вес, чем клепальное, проще в изготовлении, дешевле, надежнее и может быть выполнено в более короткий срок, с меньшей затратой труда и материалов. Сваркой можно изготовлять изделия очень сложной формы, которые прежде удавалось получить только отливкой или кузнечной и механической обработкой. При изготовлении металлоконструкций сварка дает от 10 до 20 % экономии металла по сравнению с клепкой, до 30 % по сравнению с литьем из чугуна.

Сварные швы обеспечивают высокую надежность (плотность и прочность) резервуаров и сосудов, в том числе и работающих при высоких температурах и давлениях газов, паров и жидкостей.

2. В зависимости от формы энергии, используемой для образования

сварного соединения, все виды сварки разделяют на три класса: термический,

термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно – лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

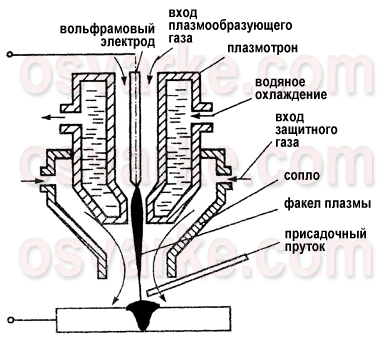

Плазменная сварка – это сварка с помощью направленного потока плазменной дуги. Имеет много общего с технологией аргонной сварки.

Плазменная сварка:

Плазмой называется частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, а также электрически заряженных ионов и электронов. В таком определении обычная дуга может быть названа плазмой. Однако по отношению к обычной дуге термин «плазма» практически не применяют, так как обычная дуга имеет относительно невысокую температуру и обладает невысоким запасом энергии по сравнению с традиционным понятием плазмы.

Для повышения температуры и мощности обычной дуги и превращения ее в плазменную используются два процесса: сжатие дуги и принудительное вдувание в нее плазмообразующего газа. Схема получения плазменной дуги приведена на рисунке выше. Сжатие дуги осуществляется за счет размещения ее в специальном устройстве – плазмотроне, стенки которого интенсивно охлаждаются водой. В результате сжатия уменьшается поперечное сечение дуги и возрастает ее мощность – количество энергии, приходящееся на единицу площади. Температура в столбе обычной дуги, горящей в среде аргона, и паров железа составляет 5000–7000°С. Температура в плазменной дуге достигает 30 000°С.

Одновременно со сжатием в зону плазменной дуги вдувается плазмообразующий газ, который нагревается дугой, ионизируется и в результате теплового расширения увеличивается в объеме в 50–100 раз. Это заставляет газ истекать из канала сопла плазмотрона с высокой скоростью. Кинетическая энергия движущихся ионизированных частиц плазмообразующего газа дополняет тепловую энергию, выделяющуюся в дуге в результате происходящих электрических процессов. Поэтому плазменная дуга является более мощным источником энергии, чем обычная.

Основными чертами, отличающими плазменную дугу от обычной, являются:

более высокая температура;

меньший диаметр дуги;

цилиндрическая форма дуги (в отличие от обычной конической);

давление дуги на металл в 6–10 раз выше, чем у обычной;

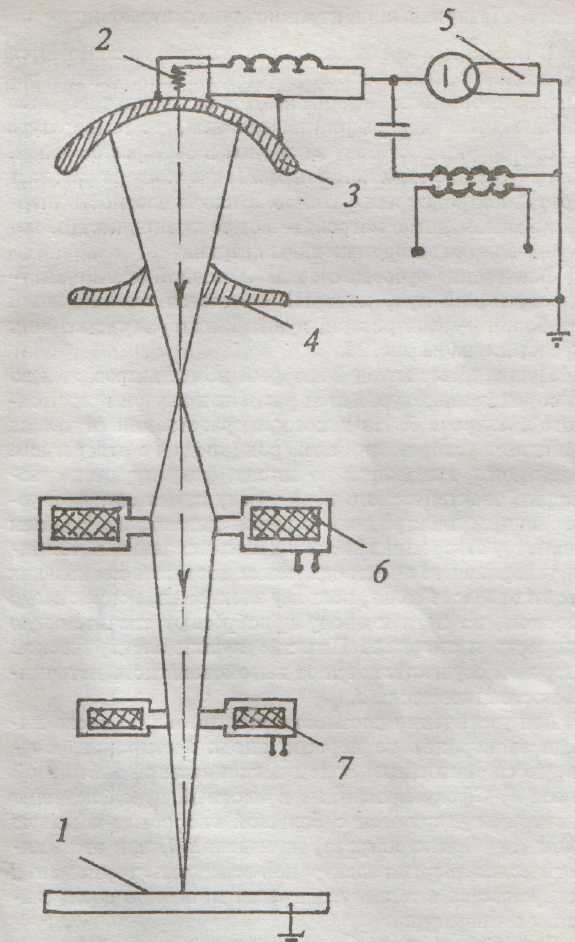

Электронно-лучевая сварка. Основной компонент — электронный луч, который создается специальным прибором — электронной пушкой

Установка электронно-лучевой сварки

Пушка имеет катод 2 который может нагреваться до высоких температур. Катод размещен внутри прикатодного электрода 3. На некотором расстоянии от катода находится ускоряющий электрод (анод) 4 с отверстием. Электроны, выходящие из катода, фокусируются с помощью электрического поля между прикатодным и ускоряющим электродами в пучок диаметром, равным диаметру отверстия в аноде 4. Положительный потенциал ускоряющего электрода может достигать нескольких десятков тысяч вольт, поэтому электроны, испускаемые катодом, на пути к аноду приобретают значительную скорость и энергию. Питание пушки электрической энергией осуществляется от высоковольтного источника постоянного тока 5.

Для увеличения плотности энергии в луче после выхода электронов из первого анода электроны фокусируются магнитным полем в специальной магнитной линзе 6, Сфокусированные в плотный пучок летящие электроны ударяются с большой скоростью о малую площадку (пятно нагрева) на изделии 1, при этом кинетическая энергия электронов вследствие торможения превращается в теплоту, нагревая металл до очень высоких температур.

Для перемещения луча по свариваемому изделию на пути электронов помещают магнитную отклоняющую систему 7, позволяющую устанавливать луч точно по линии сварки. Сам по себе электронный луч может достигать таких значений, что делает возможным применение его при сварке больших толщин — до 500 мм.

Контактная сварка — это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия. Преимущества контактной сварки перед другими способами:

— Высокая производительность (время сварки одной точки или стыка составляет 0,02. 1,0 с)

— Малый расход вспомогательных материалов (воды, воздуха)

— Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

— Это экологически чистый процесс, легко поддающийся механизации и автоматизации

Основные способы контактной сварки — это точечная, шовная (роликовая) и стыковая сварка.

Уьтразвуковая сварка (УЗ сварка) — способ соединения различных материалов в твердом состоянии с помощью ультразвуковых колебаний.

Наибольшее применение УЗ сварка нашла для соединения полимерных листовых изделий.

Достоинствами УЗ сварки полимерных материалов являются:

— возможность сварки изделий с загрязненными или покрытыми инородными пленками — — — поверхностями;

— отсутствие перегрева материала;

— получение соединений в труднодоступных местах;

— сварка материалов с узким интервалом кристаллизации.

Принцип действия: Полимерные листы накладывают один на другой, плотно прижимают их друг к другу и к опоре, затем подводят с необходимым усилием к листам сварочный инструмент, соединенный с УЗ преобразователем, и включают генератор, приводящий в действие УЗ преобразователь.

Под действием напряжений ультразвуковой частоты эластичность полимера возрастает либо во всем объеме между сварочным наконечником и опорой, либо только в объеме зоны контакта соединяемых материалов, где имеются естественные или нанесенные искусственно неровности соединяемых поверхностей.

При этом вначале образуется физический контакт поверхностей и происходит активация полимерных молекул за счет разрыва химических связей, затем начинается химическое взаимодействие соединяемых материалов, переходящее в объемное взаимодействие в зоне соединения. Гистерезисные потери при деформировании полимерного материала с ультразвуковой частотой приводят к его нагреву до температур, соответствующих вязкотекучему состоянию или плавлению кристаллов.

Сварка — это технологический процесс получения неразъёмных соединений посредством установления межатомных связей.

В 1802 году первый в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров открыл электрическую дугу и описал ее явления, происходящие в ней, а также показал на возможность её практического применения. В 1881 году русский изобретатель Н.Н.Бенардос применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между электродом и свариваемым металлом. Присадочным электродом для образования шва служила стальная проволока. Источником электрической энергии служили аккумуляторные батареи. Сварка во множество случаях заменила трудоёмкие процессы изготовления конструкций, как клёпка и литьё, соединение на резьбе и ковка. Сварка имеет три класса :

Первый класс термический- это вид сварки, производимый путем плавлением с использованием тепловой энергии- газовая, дуговая, электронно-лучевая, лазерная.

Второй класс термомеханический -это вид сварки, производимый с использованием тепловой энергии и давления- контактная, диффузионная, газо- и дугопрессовая, кузнечная.

Третий класс механический-это вид сварки , производимый с использованием механической энергии- трением, ультразвуковую, холодную, взрывом и др.

На сегодняшний день широко используются виды сварки:

- сварка кузнечная,

- сварка газопрессовая,

- сварка контактная,

- сварка термитная,

- сварка электрическая дуговая,

- сварка электрошлаковая,

- сварка дуговая в среде защитного газа,

- сварка атомноводородная,

- сварка газовая.

Это большинство видов современной сварки с применением электрического тока, позволяет проводить надежное соединение любых металлических деталей при правильном выборе сварки.

Современные способы сварки можно разделить на две огромные группы: сварка плавлением, сварка давлением, затем сварка в твёрдой фазе. При сварке методом плавление расплавленный металл соединяемых частей механически, без добавление внешних сил соединяется в одно целое в результате расплавления и смачивания в районе сварки и взаимного растворения материала. При сварке давлением для соединения без расплавления необходимо большое характеризуется следующее : дуговая, плазменная, электрошлаковая, газовая, лучевая.К сварке давлением относятся — горновая, холодная, ультразвуковая, трением, взрывом.

Большое распространение благодаря низкой цене, простоте и долговечности в работе получили сварочные аппараты для сварки штучным электродом. Сейчас это сварка — наиболее распространенный вид, по средством своей универсальности и доступности. Среди аппаратов для такой сварки их можно различать трансформаторной , выпрямительной и инверторный.

Трансформаторы самый доступный по цене и простотой сварочного аппарата . Их задача преобразовать переменный ток большого напряжения из электросети — в переменный ток меньшего напряжения, используемый для проведения процесса сварки. Выпрямители — это аппараты, преобразующие переменное напряжение сети в постоянное напряжение электросварки. В наиболее простых аппаратах регулирование тока происходит трансформатором, а для его выпрямления идут диоды.

Сварочные инверторы являются одним из последних научных изобретений. Они переводят переменный ток высокого напряжения с низкой частотой, а затем и в постоянный ток низкого напряжения и низкой частоты. Он очень мало весит поэтому обеспечивает высокую мобильность. Такие аппараты пользуются спросом как у начинающих , так и для высокопрофессиональных сварщиков.

Поэтому любой желающий человек не имея специальных навыков может попробовать «поварить» в свободное от дел время. При этом больших затрат не требуется. Вы можете найти в нашем магазине различные виды сварочных аппаратов как и профессиональные так и для любителей. В магазине представлены множество фирм такие как : ASTRUM, BRIMA, ESAB, EUROLUX,GYSMI, Ресанта, Hitachi. А так же вы можете найти принадлежности и аксессуары к сварочным аппаратам. При этом больших финансовых затрат не потребуется, а удовольствия полученной от работ на качественном сварочном оборудовании не с чем несравнимое.

Сварка и пайка металлов и сплавов

Пайка – это технологический процесс получения неразъёмных соединений заготовок с нагревом ниже Тпл путём смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцепление их при кристаллизации припоя.

Сварка – это технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании.

Для качественной сварки необходимо:

а) свариваемые поверхности освободить от загрязнений, окислов и пр.;

б) энергетическ активировать атомы (разогреть);

в) сблизить поверхности до уровня межатомных расстояний.

Активацию можно проводить теплом, упруго-пластической деформацией, электронного, ионного, электромагнитного воздействия и пр.

Сварка подразделяется на 3 класса: термическая, термомеханическая и механическая.

Термическая сварка заключается в плавлении свариваемых поверхностей с использованием тепловой энергии. Различают дуговую, плазменную, электрошлаковую, электронно-лучевую, лазерную и газовую сварки.

Термомеханическая сварка, как следует из названия, заключается в совместном действии на свариваемые поверхности тепловой энергии и механического давления. Различают контактную и диффузионную сварку.

Механическая сварка заключается в совместном действии механиеской энергии, приводящей к разогреву свариваемых поверхностей, и механического давления. Различают ультразвуковую сварку, сварку взрывом, трением. Сюда же относится холодная сварка.

Дуговая термическая сварка заключается в создании электрической дуги между электродом и заготовкой. Существует несколько видов дуговой сварки:

а) с использованием неплавящихся электродов (графитовых или вольфрамовых), при этом расплавляется только свариваемые металлы или дополнительно ещё и присадочный металл;

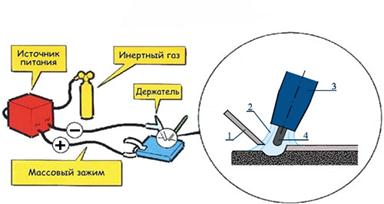

Рис. 9.9. Схема термической сварки с неплавящимся электродом.

1 – присадочный металл; 2 – электрическая дуга; 3- держатель электрода и подача инертного газа; 4 – неплавящийся электрод.

б) с использованием плавящихся металлических электродов, при этом одновременно плавятся и свариваемые металлы и электрод;

Рис. 9.10. Схема термической сварки с плавящимся электродом.

1 – наплявляемый металл; 2 – дуга; 3 – плавящийся электрод (проволка); 4 – инертный газ (СО2);

в) сварка косвенной дугой, при этом образуется дуга между двумя неплавящимися электродами и эта дуга расплавляет свариваемые металлы;

Рис. 9.11. Схема сварки косвенной дугой.

г) сварка трёхфазной дугой, при этом образуется три дуги – между электродами и между каждым электродом и свариваемым металлом.

В зависимости от условий различают обычную сварку, сварку под флюсом (создаётся защитная атмосфера и тепловой барьер над расплавленным металлом) и в защитном газе (Ar, He, N2, CO2 , у нас обычно Ar и СО2).

Плазменная сварка происходит при температуре 10000 – 20000 о С. Такую температуру достигают в плазменных горелках, пропуская газ через столб сжатой электрической дуги. Дуга горит в узком канале сопла горелки, куда подают газы – N2, Ar, Н2, Не, воздух. Плазма представляет собой более концентрированный источник тепла, следвательно, она обладает большей проплавляющей способностью (до 10 мм). Для сварки тонких металлов толщиной 0,025 – 0,7 мм используют микроплазменную сварку (ток 0,5 – 10 А). Недостатком плазменной сварки является недолговечность горелок.

При электрошлаковой сварке основной и электродный металлы расплавляются теплотой, выделяющейся при прохождении тока через шлаковую ванну, при этом достигается температура порядка 2000 о С. Эта сварка позволяет свариватьметаллы толщиной до 150 мм.

При электронно-лучевой сварке создают поток электронов от анода к катоду в сильном электрическом поле. При соударении электронов с металлом 99% кинетической энергии электронов переходит в теплоую энергию. Температура в этом месте может достигать 5000 – 6000 о С. Эта сварка позволяет сваривать не только металлы, но и сапфиры, рубины, алмазы, стекло и т.п. Зона разогрева при этом очень маленькая, поэтому деформация заготовки минимальна. Так как сварка обязательно проводится в вакууме, образующийся шов очень ровный, зеркальный, ширина шва от 0,02 до 100 мм. Применяют для сварки W, Ta, Nb, Zr, Mo и др., можно сваривать разнородные металлы.

Газовая сварка заключается в разогреве свариваемых металлов газовым пламенем и заполнении зазора присадочным материалом. Она характеризуется плавным разогревом и применяется для сваривания тонких металлов – от 0,2 до 3 мм.

Основным видом термомеханической сварки является контактная сварка, заключающаяся в кратковременном нагреве места соединения и осадке (сжимания) разогретых заготовок. Разогрев обычно электрический, величина выделяющегося тепла определяется законом Джоуля – Ленца: Q = I 2 Rτ. Различают стыковую, точечную и шовную термомеханическую сварку.

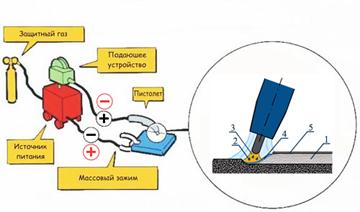

Рис. 9.12. Схема термомеханической сварки.

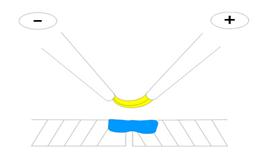

Механическая холодная сварка заключается в сближении свариваемых поверхностей до образования металлических связей между ними. Для образования металлических связей требуется высокое давление – оно вызывает совместную пластическую деформацию. Большое давление разрушает плёнку оксидов, но требуется очистка поверхностей от жировых плёнок. Механическое напряжение в свариваемых поверхностях должно составлять от 150 до 1000 МПа, при этом толщина шва может достигать от 0,2 до 15 мм. Этим методом можно сваривать такие пластичные металлы, как Al, Cd, Pb, Cu, Ni, Au, Ag, Zn и др.

Сварка трением осуществляется путём вращения одной из свариваемых заготовок (труба, пруток), прижатой с определённой силой к другой поверхности. Этот метод позволяет сваривать разнородные металлы – Cu и сталь, Al и Ti и др. Этот вид сварки позволяет снизить затраты энергии в 5 – 10 раз.

Ультразвуковая сваркаосуществляется при одновременном воздействии на свариваемые поверхности нагрева, давления и трения, возникающего в результате ультразвуковой обработки. Толщина сварного шва менее 1 мм и может достигать 0,001 мм. Можно сваривать разнородные металлы. Эта сварка применяется в приборостроении, радиоэлектронике, авиапромышленности и др.

Сварка взрывом осуществляется путём проведения направленного (комулятивного) взрыва, приводящего к столкновению с большой скоростью (порядка нескольких км/с) свариваемых металлов. Образующийся при этом сварной шов обладает большей прочностью, чем свариваемые металлы.

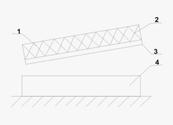

Рис. 9.13. Схема сварки взрывом.

1 – детонатор; 2 – взрывчатка; 3, 4 – свариваемые пластины.

Общие сведения об электрической сварке плавлением

Схема процесса сварки

Сваркой называют технологический процесс получения неразъемных (сварных) соединений из металлов, их сплавов и других материалов (пластмасс, стекла) или разнородных материалов (стекла и металла и т. п.)- В настоящей книге рассмотрены вопросы, касающиеся только сварки металлов и их сплавов.

Соединение, полученное при сварке, характеризуется непрерывной структурной связью и монолитностью строения, достигаемыми за счет образования атомно-молекулярных связей между элементарными частицами сопрягаемых деталей. Для того чтобы произошла сварка, нужно сблизить соединяемые элементы на расстояние порядка величины атомного радиуса (10

8 см). При этом между поверхностными атомами твердых тел становится возможным межатомное взаимодействие и происходит сопровождаемое диффузией химическое взаимодействие.

Неразъемное монолитное соединение, образуемое при сварке, называется сварным соединением. При сварке плавлением под сварным соединением понимают участок, включающий собственно шов, металл зоны термического влияния и основной металл, не претерпевший под влиянием сварки никаких изменений. Шов является литым сплавом основного и дополнительного металлов, а зона термического влияния представляет собой участок основного металла с измененными в результате сварки свойствами (рис. 1-1).

Сваркой плавлением можно соединять практически все используемые для изготовления конструкций металлы и сплавы любой толщины. Возможна сварка разнородных металлов и сплавов.

В процессе изготовления конструкции с использованием сварки плавлением источник теплоты в большинстве случаев передвигается вдоль свариваемого изделия, что позволяет сваривать объекты с неограниченными размерами. Сварку плавлением, в том числе и электрическую, ранее называли автогенной — самопроизвольной сваркой. Затем этот термин начал применяться для обозначения кислородно-ацетиленовой сварки. Сейчас он почти не применяется.

При сварке плавлением металл в месте сварки доводится до жидкого состояния. Локальное расплавление основного металла осуществляется по кромкам соединяемых элементов. Сварка может осуществляться только за счет расплавления основного металла (рис 1-2, а) или за счет расплавления основного и дополнительного металлов (рис. 1-2, б). В практике преимущественное применение находит второй вариант. Расплавленные основной или основной и дополнительный металлы самопроизвольно без приложения внешних сил сливаются в общую сварочную ванну, смачивающую оставшуюся твердой поверхность соединяемых элементов. При этом происходит сближение атомов металла сварочной ванны и основного металла до расстояния, при котором возникают атомно-молекулярные связи. В процессе расплавления металла устраняются неровности поверхности, органические пленки, адсорбированные газы, окислы и другие загрязнения, мешающие сближению атомов. Межатомному сцеплению способствует повышенная подвижность атомов, обусловленная высокой температурой расплавленного металла.

По мере удаления источника нагрева жидкий металл остывает и происходит его затвердевание — кристаллизация. Начинается она от частично оплавленных зерен основного металла, что приводит к образованию общих кристаллитов. После завершения кристаллизации сварочной ванны образуется монолитный, имеющий литую структуру шов, соединяющий в единое целое ранее разобщенные детали.

В процессе сварки наблюдаются испарение и окисление некоторых элементов, поглощение и растворение жидкой ванной газов. Происходят также изменения и в зоне термического влияния. Эти процессы обусловливают отличие металла шва и зоны термического влияния от основного металла. При сварке возникают деформации конструкции и создается поле остаточных напряжений, что может нарушить проектные ее размеры и форму и сказаться на прочности сварного соединения.

При сварке плавлением требуется локальный нагрев небольшого участка металла, окруженного со всех сторон значительным объемом холодного ляеталла, до температуры, превосходящей температуру его плавления. Это приводит к необходимости использования для электрической сварки большинства металлов и сплавов источников нагрева, имеющих температуру не ниже 3000° С и тепловую мощность, достаточную для образования сварочной ванны.

При электрической сварке плавлением источником нагрева служит электрический ток. Наиболее широкое применение находит электродуговая, электрошлаковая и электроннолучевая сварка. В значительно меньшем объеме используется пока лазерная сварка. Однако масштабы ее применения с каждым годом увеличиваются.

При электрической дуговой сварке нагрев и плавление металла осуществляются энергией, выделяемой дуговым разрядом. При электрошлаковой сварке необходимая для сварки теплота получается при прохождении тока через шлаковую ванну, образуемую при расплавлении флюса. Нагрев и плавление металла при электроннолучевой сварке достигаются за счет интенсивной бомбардировки свариваемого металла быстродвижущимися электронами. При лазерной сварке необходимая для плавления металла теплота выделяется световым пучком, являющимся весьма концентрированным источником теплоты.

В настоящее время ведущее положение среди различных видов электрической сварки плавлением занимает электрическая дуговая сварка. Возможности этого вида сварки еще далеко не исчерпаны, и можно ожидать дальнейшего ее совершенствования и развития.

К сварке плавлением относится и наплавка металлов, нашедшая широкое применение в промышленности. Наплавкой называют процесс нанесения слоя металла на доведенную до расплавления поверхность изделия. Цель наплавки сводится к восстановлению размеров детали после износа, устранению дефектов литья, поковок и проката или созданию на поверхности детали слоя металла, обладающего особыми свойствами (стойкость против износа или коррозии, жаропрочность и др.). В дальнейшем при изложении общих вопросов под термином сварка мы будем понимать как собственно сварку, т. е. соединение отдельных деталей, так и наплавку.

Сварка — технологический процесс, широко применяемый во всех отраслях народного хозяйства для изготовления новых и ремонта эксплуатируемых конструкций и механизмов. Преимущества сварных конструкций в настоящее время общепризнанны, такие конструкции повсеместно применяют взамен литых, клепаных и кованых изделий. Эти преимущества сводятся к уменьшению расхода металла, снижению затрат труда, упрощению оборудования, сокращению сроков изготовления и увеличению съема продукции без увеличения производственных площадей. Значительно расширяются также возможности механизации основных технологических операций. Однако все преимущества сварки могут быть реализованы только при обеспечении необходимого качества сварных соединений, гарантирующих длительную и надежную работу их в условиях эксплуатации. Это достигается на основании глубокого изучения вопросов технологии сварки и установления связи ее с конструктивными формами и особенностями изготовляемой продукции.