Электроды для сварки стали 09г2с

Сварка низколегированных сталей. Как сваривать низколегированную сталь

Сварка низколегированных сталей нашла широкое применение при изготовлении конструкций в строительстве. Связано это с тем, что низколегированные конструкционные стали обладают повышенной прочностью и, благодаря этому, металлоконструкции получаются облегчёнными, а, следовательно, более экономичными.

Как правило, свариваемость низколегированных конструкционных сталей удовлетворительная. Но, необходимо учесть, что при содержании углерода в составе стали более, чем 0,25%, возникает риск образования и развития закалочных структур и горячих трещин в сварном шве. Кроме того, ставится вероятным появление других дефектов сварного шва, например, образование пор. И получается это вследствие выгорания углерода при сварке.

Распространённые марки низколегированных сталей, применяемых при сварке металлоконструкций

Низколегированные стали, из которых сваривают строительные конструкции, содержат в своём составе углерода не более 0,25% и легирующих элементов — не более 3%.

Для изготовления металлоконструкций промышленных и гражданских сооружений больше всего подходят такие марки сталей, как 15ХСНД, 14Г2, 09Г2С, 10Г2С1, 10Г2С1Д, 16ГС, 14Г2АФ, 16Г2АФ и др.

Для изготовления сварных газопроводных труб хорошо подходят такие марки стали как 18Г2С, 25Г2С, 35ГС, 20ХГ2Ц и др. Эти же марки применяют и при изготовлении арматуры для железобетонных плит.

Особенности сварки низколегированных сталей

Сварка конструкционных сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ

Для сварки низколегированных сталей марок 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ и т.п. хорошо подходит ручная дуговая сварка электродами Э50А или Э44А. Но наиболее качественные сварные соединения получаются при сварке электродами УОНИ-13/55 и ДСК-50. Но, лучшие результаты получаются при сварке постоянным током при обратной полярности. При этом, сварку необходимо проводить при пониженных токах, 40-50 А на миллиметр диаметра электрода.

Автоматическую дуговую сварку данных марок сталей выполняют сварочной проволокой Св-08ГА или Св-10ГА под флюсами АН-348-А или ОСЦ-45.

Металлоконструкции из сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16 Г2АФ можно сваривать при температуре окружающей среды не ниже -10°C. Если же температура окружающей среды находится в пределах от -10°C до -25°C, то при сварке необходим предварительный подогрев. Ширина подогрева зоны сварки составляет 100-120 мм по обе стороны шва. Температура предварительного подогрева 100-150°C. При температуре окружающей среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Сварка низколегированных сталей 09Г2С, 10Г2С1, 10Г2С1Д

Оценку свариваемости сталей таких марок, как 09Г2С, 10Г2С1, 10Г2С1Д и т.п. можно дать хорошую (см. таблицу свариваемости сталей), и связано это с тем, что они не подвержены закаливанию, не склонны к перегреву и устойчивы к образованию горячих и холодных трещин в сварном шве и зоне термического влияния. Сварку низколегированных конструкционных сталей данных марок можно выполнять как ручной дуговой сваркой, так и автоматической.

При ручной сварке хорошо подходят электроды марок Э50А и Э55А. При автоматической сварке используют сварочную проволоку марок Св-08ГА, Св-10ГА или Св-10Г2. Для защиты зоны сварки применяют флюсы АН-348-А или ОСЦ-45.

Сварка листов из сталей 09Г2С, 10Г2С1, 10Г2С1Д, толщиной менее 40 мм выполняется без разделки кромок. И, при соблюдении технологии и режимов сварки, механические свойства сварочного шва почти не уступают механическим свойствам основного металла. Равнопрочность сварного шва обусловлена переходом легирующих элементов из электродной проволоки в металл сварного шва.

Сварка хромокремнемарганцовистых низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА

Сварка низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА и т.п. затруднена тем, что они склонны к образованию трещин при сварке и к появлению закалочных структур. И чем меньше толщина свариваемых кромок, тем выше риск образования закалочных зон и появления трещин в металле шва и, особенно, околошовной зоне.

Склонность данных сталей к сварным дефектам обусловлена повышенным содержанием углерода в их составе (0,25% и более). Сварку этих сталей можно выполнять сварочной проволокой Св-08 или Св08А, а также электродами данных марок.

Для особоответственных сварных швов рекомендуют применять электроды Св-18ХГСА или Св-18ХМА с защитным покрытием следующих видов: ЦЛ-18-63, ЦК18М, УОНИ-13/65, УОНИ-13/85, УОНИ-13/НЖ.

При сварке низколегированных хромокремнемарганцовистых сталей, в зависимости от толщины свариваемого металла, рекомендуются следующие режимы сварки:

Сварка нержавейки, электроды

Сварка высоколегированных сталей и сплавов на железоникелевой и никелевой основах осуществляется двумя видами электродов: электродами для сварки коррозионно-стойких материалов и электродами для сварки жаростойких и жаропрочных сталей и сплавов.

Согласно действующей классификации к высоколегированным сталям относят сплавы, содержание железа в которых более 45%, а суммарное содержание легирующих элементов не менее 10%, считая по верхнему пределу при концентрации одного из элементов не менее 8% по нижнему пределу. К сплавам на никелевой основе относят сплавы с содержанием не менее 55% никеля. Промежуточное положение занимают сплавы на железоникелевой основе.

В соответствии с ГОСТ 10052-75 электроды для сварки высоколегированных коррозионно-стойких, жаростойких и жаропрочных сталей и сплавов по химическому составу наплавленного металла и механическим свойствам металла шва и наплавленного металла классифицированы на 49 типов (например, электроды типа Э-07Х20Н9, Э-10Х20Н70Г2М2Б2В, Э-28Х24Н16Г6). Наплавленный металл значительной части электродов, регламентируется техническими условиями предприятий — изготовителей.

Химический состав и структура наплавленного металла электродов для сварки высоколегированных сталей и сплавов отличаются — и иногда весьма существенно — от состава и структуры свариваемых материалов. Основными показателями, решающими вопрос выбора таких электродов, является обеспечение: основных эксплуатационных характеристик сварных соединений (механических свойств, коррозионной стойкости, жаростойкости, жаропрочности), стойкости металла шва против образования трещин, требуемого комплекса сварочно-технологических свойств.

Электроды для сварки высоколегированных сталей и сплавов имеют покрытия основного, рутилового и рутилово-основного видов. Из-за низкой теплопроводности и высокого электросопротивления скорость плавления, а следовательно и коэффициент наплавки электродов со стержнями из высоколегированных сталей и сплавов существенно выше, чем у электродов для сварки углеродистых, низколегированных и легированных сталей.

Вместе с тем повышенное электросопротивление металла электродного стержня обуславливает необходимость применения при сварке пониженных значений тока и уменьшения длины самих стержней (электродов). В противном случае из-за чрезмерного нагрева стержня возможен перегрев покрытия и изменение характера его плавления, вплоть до отваливания отдельных кусков.

Сварка, как правило, производится постоянным током обратной полярности.

Электроды для сварки коррозионно-стойких сталей и сплавов

Электроды этой группы обеспечивают получение сварных соединений, обладающих требуемой стойкостью против коррозии в атмосферной, кислотной, щелочной и других агрессивных средах.

Некоторые марки электродов данной группы имеют более широкую область применения и их можно использовать не только для получения соединений с требуемыми коррозионной стойкостью, но и в качестве электродов, обеспечивающих высокую жаростойкость и жаропрочность металла шва.

| Марка электрода | Тип электрода по ГОСТ 10052-75 или тип наплавленного металла | Диаметр, мм | Основное назначение |

|---|---|---|---|

| УОНИ-13/НЖ, 12Х13 | Э-12Х13 | 2,0; 2,5; 3,0; 4,0; 5,0 | Сварка хромистых сталей типа 08Х13 и 12Х13 |

| ОЗЛ-22 | Э-02Х21Н10Г2 | 3,0; 4,0 | Сварка оборудования из сталей типа 04Х18Н10, 03Х18Н12, 03Х18Н11, работающего в окислительных средах, подобных азотной кислоте |

| ОЗЛ-8 | Э-07Х20Н9 | 2,0; 2,5; 3,0; 4,0; 5,0 | Сварка сталей типа 08Х18Н10, 12Х18Н9 и 08Х18Н10Т, когда к металлу шва не предъявляют жесткие требования стойкости к МКК |

| ОЗЛ-8С | 08Х20Н9КМВ | 2,5; 3,0; 4,0 | Сварка сталей типа 08Х18Н10, 12Х18Н9 и 08Х18Н10Т, когда к металлу шва не предъявляют жесткие требования стойкости к МКК |

| ОЗЛ-14 | Э-07Х20Н9 | 3,0; 4,0 | Сварка сталей типа 08Х18Н10, 12Х18Н9 и 08Х18Н10Т, когда к металлу шва не предъявляют жесткие требования стойкости к МКК |

| ОЗЛ-14А | Э-04Х20Н9 | 3,0; 4,0; 5,0 | Сварка сталей типа 08Х18Н10, 08Х18Н10Т, 06Х18Н11 и 08Х18Н12Т, когда к металлу шва предъявляют требования стойкости к МКК |

| ОЗЛ-36 | Э-04Х20Н9 | 3,0; 4,0; 5,0 | Сварка сталей типа 08Х18Н10, 06Х18Н11, 08Х18Н12Т и 08Х18Н10Т, когда к металлу шва предъявляют требования стойкости к МКК |

| ЦЛ-11 | Э-08Х20Н9Г2Б | 2,0; 2,5; 3,0; 4,0; 5,0 | Сварка сталей типа 12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Т и 08Х18Н12Б, когда к металлу шва предъявляют жесткие требования стойкости к МКК |

| ЦЛ-11С/Ч | Э-08Х20Н9Г2Б | 2,5; 3,0; 4,0 | Сварка сталей типа 08Х18Н10, 08Х18Н12Б и 08Х18Н10Т, когда к металлу шва предъявляют требования стойкости к МКК |

| ОЗЛ-7 | Э-08Х20Н9Г2Б | 2,0; 2,5; 3,0; 4,0; 5,0 | Сварка сталей типа 08Х18Н10, 08Х18Н12Б и 08Х18Н10Т, когда к металлу шва предъявляют жесткие требования стойкости к МКК |

| ЦТ-15 | Э-08Х19Н10Г2Б | 2,0; 2,5; 3,0; 4,0; 5,0 | См. группу электродов для сварки жаростойких и жаропрочных сталей и сплавов |

| ЦЛ-9 | Э-10Х25Н13Г2Б | 3,0; 4,0; 5,0 | Сварка двухслойных сталей со стороны легированного слоя из сталей типа 12Х18Н10Т, 12Х18Н9Т и 08Х13, когда к металлу шва предъявляют требования стойкости к МКК |

| ОЗЛ-40 | 08Х22Н7Г2Б | 3,0; 4,0 | Сварка сталей марок 08Х22Н6Т и 12Х21Н5Т |

| ОЗЛ-41 | 08Х22Н7Г2М2Б | 3,0; 4,0 | Сварка стали марки 08Х21Н6М2Т |

| ОЗЛ-20 | Э-02Х20Н14Г2М2 | 3,0; 4,0 | Сварка оборудования из сталей типа 03Х16Н15М3 и 03Х17Н14М2, работающего в средах высокой агрессивности |

| ЭА-400/10У; ЭА-400/10Т | 08Х18Н11М3Г2Ф | 2,0; 2,5; 3,0; 4,0; 5,0 | Сварка оборудования из сталей типа 08Х18Н10Т и 10Х17Н13М2Т, работающего в агрессивных средах при температуре до 350 С, когда к металлу шва предъявляют требования стойкости к МКК |

| НЖ-13 | Э-09Х19Н10Г2М2Б | 3,0; 4,0; 5,0 | Сварка оборудования из сталей типа 10Х17Н13М3Т, 08Х21Н6М2Т и 10Х17Н13М2Т, работающего при температуре до 350 С, когда к металлу шва предъявляют требования к стойкости к МКК |

| НЖ-13С | Э-09Х19Н10Г2М2Б | 3,0; 4,0 | Сварка оборудования из сталей типа 10Х17Н13М2Т, 10Х17Н13М3Т и 08Х21Н6М2Т, работающего при температуре до 3500С, когда к металлу шва предъявляют требования стойкости к МКК |

| НИАТ-1 | Э-08Х17Н8М2 | 2,0; 2,5; 3,0; 4,0; 5,0 | Сварка сталей типа 08Х18Н10, 12Х18Н10Т и 10Х17Н13М2Т, когда к металлу шва предъявляют требования стойкости к МКК |

| ОЗЛ-3 | 14Х17Н13С4Г | 3,0; 4,0; 5,0 | Сварка оборудования из стали 15Х18Н12С4ТЮ, работающего в средах повышенной агрессивности, когда к металлу шва не предъявляют требования стойкости к МКК |

| ОЗЛ-24 | 02Х17Н14С5 | 3,0; 4,0 | Сварка оборудования из сталей типа 02Х8Н20С6, работающего в условиях производства 98%-ной азотной кислоты |

| ОЗЛ-17У | 03Х23Н27М3Д3Г2Б | 3,0; 4,0 | Сварка оборудования из сплавов марок 06ХН28МДТ и 03ХН28МДТ и стали марки 03Х21Н21М4ГБ преимущественно толщиной до 12 мм, работающего в средах серной и фосфорной кислот с примесями фтористых соединений |

| ОЗЛ-37-2 | 03Х24Н26М3Д3Г2Б | 3,0; 4,0 | Сварка оборудования из сплавов марок 03Х23Н25М3Д3Б, 06ХН28МДТ и 03ХН28МДТ и стали марки 03Х21Н21М4ГБ преимущественно толщиной до 12 мм, работающего в средах серной и фосфорной кислот с примесями фтористых соединений |

| ОЗЛ-21 | Э-02Х20Н60М15В3 | 3 | Сварка оборудования из сплавов типа ХН65МВ и ХН60МБ, работающего в высокоагрессивных средах, когда к металлу шва предъявляют требования стойкости к МКК |

| ОЗЛ-25Б | Э-10Х20Н70Г2М2Б2В | 3,0; 4,0 | См. группу электродов для сварки жаростойких и жаропрочных сталей и сплавов |

Электроды для сварки жаростойких и жаропрочных сталей и сплавов

Электроды этой группы обеспечивают получение сварных соединений с требуемой жаростойкостью и/или жаропрочностью. Жаростойкими сварными соединениями являются соединения, обладающие высокой стойкостью против химического разрушения поверхности в газовых средах при температурах свыше 550-6000С. Жаропрочными сварными соединениями являются соединения, работающие при этих температурах в нагруженном состоянии в течение определенного времени (жаропрочные соединения должны обладать при этом достаточной жаростойкостью).

Некоторые марки электродов, предназначенные для сварки жаростойких и/или жаропрочных материалов, используются для сварки коррозионно-стойких и разнородных сталей и сплавов.

Электроды для сварки стали 09г2с

Классификация и условное обозначение по ГОСТ 9466-75 «Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия» и ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы»

Условное обозначение электродов для сварки коррозионностойких, жаропрочных и жаростойких высоколегированных сталей

ГОСТ 10052-75 определяет типы металлических покрытых электродов для ручной дуговой сварки коррозионностойких, жаропрочных и жаростойких высоколегированных сталей.

Условное обозначение типа электрода состоит из индексов:

- Э — электроды для ручной дуговой сварки и наплавки;

- индекс, определяющий механические свойства металла шва, наплавленного металла и его химический состав: буквенных обозначений химических элементов и средней массовой доли элемента в наплавленном металле (в процентах; первая цифра указывает на среднюю массовую долю углерода в наплавленном металле в сотых долях процента).

Полное обозначение включает:

- тип;

- марку сварочных электродов;

- диаметр электродов, мм;

- обозначение назначения электродов;

- обозначение толщины покрытия;

- группа индексов, указывающих характеристики наплавленного металла и металла шва (для электродов, обеспечивающих аустенитно-ферритную структуру наплавленного металла — 4 индекса; для остальных электродов — 3);

- обозначение вида покрытия электрода;

- обозначение допустимых пространственных положений сварки и наплавки;

- обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого ходаисточника питания сварочной дуги переменного тока частотой 50 Гц;

- обозначение стандартов 9466-75 и ГОСТ 10052-75

Пример условного обозначения электродов для сварки высоколегированных сталей

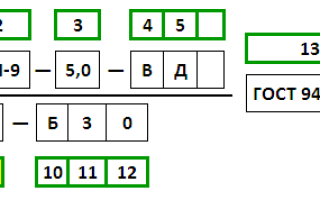

Электроды типа Э-10Х25Н13Г2Б по ГОСТ 10052-75, марки ЦЛ-9, диаметром 5,0 мм, для сварки высоколегированных сталей с особыми свойствами (В), с толстым покрытием (Д);

наплавленный металл и металл шва не склонны к межкристаллитной коррозии при испытании по методу AM ГОСТ 6032-89 (2);

данные по длительной прочности отсутствуют (0);

при сварке жаростойких сталей могут быть применены для выполнения сварных соединений, работающих при температуре до 1000 °С (7);

содержание ферритной фазы в наплавленном металле 3,0 — 10,0 % (5);

с основным покрытием (Б), для сварки в нижнем, горизонтальном на вертикальной плоскости и вертикальном снизу вверх положениях (3), на постоянном токе обратной полярности (0)

| Э-10Х25Н13Г2Б—ЦЛ-9—5,0—ВД | ГОСТ 9466-75, ГОСТ 10052-75 |

| E —2075—Б30 |

где (расшифровка обозначения):

| Индекс/Символ | Расшифровка | См. |

|---|---|---|

| Э-10Х25Н13Г2Б | тип электродов по ГОСТ 10052-75 * | 1 |

| ЦЛ-9 | марка сварочных электродов | 2 |

| 5,0 | диаметр электрода, мм | 3 |

| В | для сварки высоколегированных сталей с особыми свойствами | 4 |

| Д | покрытие электродов толстое | 5 |

| Е | индекс — электрод покрытый для ручной дуговой сварки | |

| 2 | наплавленный металл и металл шва не склонны к межкристаллитной коррозии | 6 |

| отсутствуют данные по максимальной рабочей температуре, при которой регламентированы показатели длительной прочности | 7 | |

| 7 | максимальная рабочая температура сварных соединений 910-1100 °С | 8 |

| 5 | содержание ферритной фазы в наплавленном металле в пределах 2-10% | 9 |

| Б | покрытие электрода — основное | 10 |

| 3 | сварка в нижнем, горизонтальном на вертикальной плоскости и вертикальном снизу вверх положениях | 11 |

| на постоянном токе обратной полярности | 12 | |

| ГОСТ 9466-75 | стандарт на метод классификации покрытых металлических электродов | 13 |

| ГОСТ 10052-75 | стандарт на типы сварочных электродов | 14 |

* Примечание: для сварочных электродов марок, не относящихся к типам по ГОСТ 10052-75, в условном обозначении тип электрода не приводится, а вместо обозначения стандарта 10052-75 указывают обозначение стандарта или технических условий на сварочные электроды конкретной марки.

Классификация электродов для сварки высоколегированных сталей по ГОСТ 9466-75, 10052-75

Метод классификации (обозначения) электродов для сварки коррозионностойких, жаропрочных и жаростойких высоколегированных сталей мартенситного, мартенсито-ферритного, ферритного, аустенитоферритного и аустенитного классов:

1 — Тип электродов для сварки по ГОСТ 10052-75

2 — Марка электродов (подразделение электродов на марки — по стандартам или техническим условиям)

3 — Диаметр электрода, мм

4 — Индекс подразделения электродов по назначению

5 — Индекс обозначения толщины покрытия электродов

6 — Индекс стойкости наплавленного металла и металла шва к межкристаллитной коррозии

7 — Индекс максимальной рабочей температуры, при которой регламентированы показатели длительной прочности наплавленного металла и металла шва

8 — Индекс максимальной рабочей температуры сварных соединений, до которой допускается применение электродов при сварке жаростойких сталей

9 — Индекс содержание ферритной фазы в наплавленном металле для электродов, обеспечивающих аустенито-ферритную структуру наплавленного металла

10 — Индекс вида покрытия электродов

11 — Индекс допустимых пространственных положений сварки или наплавки

12 — Индекс рода применяемого тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц

13, 14 — Обозначение стандартов на классификацию, на типы электродов

Примечание: все данные для составления индексов 6 , 7 , 8 и 9 берутся из стандартов и технических условий на сварочные электроды конкретных марок.

Какие электроды использовать для сварки для стали?

Время чтения: 5 минут

С развитием металлургической промышленности человечеству удалось открыть более ста марок сталей. И большинство из этих марок нашли свое применение в современном производстве. Из стали изготавливают все: от посуды до рабочих станков. Это самый востребованный материал из всех существующих металлов.

Логично, что для удовлетворения большого спроса на стальные изделия нужно привлекать на работу сварщиков, которые умеют качественно варить сталь. Если вы только начинаете обучаться сварке и хотите начать со стали, то вам понадобится наша статья. В ней мы расскажем, какие электроды использовать для ручной дуговой сварки сталей.

Марки электродов для сварки стали

Раз существуют десятки типов сталей, значит для них разработано столько же электродов. Чтобы варить сталь электродами необходимо иметь навыки ручной дуговой сварки, выбрать подходящие электроды и знать особенности самого металла. Обо всем этом мы и расскажем далее.

Чаще всего на прилавках магазинов можно встретить электроды для сварки углеродистых сталей. А все потому, что этот металл используется чаще всего. Поэтому любой более-менее крупный производитель выпускает электроды для сварки углеродистой стали. Самые распространенные марки — МР, УОНИ, ОЗС и АНО. Давайте подробнее разберемся, какие именно разновидности этих марок используются для стали.

Марка МР

Начнем с марки МР. Зачастую для сварки сталей используются МР-3 или МР-3С. Это любимая марка всех новичков и домашних любителей. С такими электродами легко работать, они легко поджигаются, а металл во время сварки практически не разбрызгивается. Чтобы варить МР-3, не нужно иметь высокую квалификацию.

Марка УОНИ

Далее УОНИ, а точнее их разновидности УОНИ 13/45 и УОНИ 13/55. Это электроды для мастеров с опытом. Они обеспечивают стабильное горение дуги и малую разбрызгиваемость металла. Шлак отделяется легко. Но для поджига этих электродов нужно иметь сноровку.

Марка ОЗС

Представлена разновидностями ОЗС-4, ОЗС-6 и ОЗС-12. Позволяют сформировать очень качественные эстетичные швы. Шлак отделяется так же легко, как и в случае с УОНИ. Требуют опыта для их использования.

Марка АНО

Марка АНО представлена АНО-21. Эти электроды хорошо подходят для сварки сталей. У них легко поджигается дуга, в том числе повторно. Металл практически не разбрызгивается в процессе сварки.

Это марки, которые чаще всего используются для сварки сталей. Их можно легко найти в магазинах и купить по демократичной цене. Перед покупкой запросите у продавца сертификат качества, чтобы убедиться в подлинности покупаемых электродов и их качестве.

Также в продаже есть электроды для низколегированной стали, электроды для сварки высоколегированных сталей, электроды для сварки конструкционных сталей, электроды для высокоуглеродистых сталей и так далее. Лучше, если вы при покупке будете знать саму марку стали. Ведь для сварки стали 20х13, стали 40х13 и стали 65г могут понадобиться совершенно разные типы электродов. Ровно как сталь 09г2с и сталь 20 может вариться по-разному.

В этой статье мы не будем перечислять электроды для всех типов сталей, поскольку это невозможно сделать в рамках небольшого материала. Но описанной выше информации уже достаточно для сварки большинства стальных изделий.

Особенности сварки

Чтобы обеспечить достойное качество швов вам необходимо знать некоторые нюансы сварки сталей. Разумеется, мы не сможем их все перечислить, но вы узнаете основы основ, которые упростят вашу работу.

При сварке высокоуглеродистой стали рекомендуется предварительно прогреть металл до температуры не более 650 градусов. Для сварки применяйте контактную, газовую или дуговую технологию. Желательно использовать флюсы и присадочную проволоку. Состав проволоки должен быть идентичен составу стали.

Для сварки аустенитных сталей применяйте технологию контактной сварки, используя пониженное значение плотности сварочного тока.

Разнородные стали

Что касается сварки разнородных сталей, то и здесь есть свои особенности. Разнородными считаются те металлы, которые принадлежат к разным классам. Например, аустенитная сталь и перлитная сталь разнородны. Также разнородными считаются высоколегированные и низколегированные стали. Для подобных работ при РДС сварке нужно использовать специальные электроды для сварки разнородных сталей.

Но РДС сварка все же не рекомендуется. Желательно варить такие металлы не электродуговой сваркой, а лазером или плазмой. Такие технологии предполагают малую глубину плавления металла. Поэтому качество швов намного лучше, чем при дуговой сварке.

Специально для сварки перлитной и аустенитной стали была придумана отдельная технология. Суть этой технологии проста. На деталь из перлитной стали наплавляется небольшой слой аустенитной стали. Затем подогреваются кромки и обе детали свариваются вместе. При этом нужно выбирать тот режим сварки, который подойдет для аустенитной детали.

Применяйте электроды с низким содержанием водорода, если варите разнородные стали. Ведь при избыточном количестве водорода у деталей начинают образовываться трещины в их начальной стадии. Также при избытке водорода увеличивается вероятность образования пор.

Рекомендации для новичков

Как вы видите, сварка стали сопряжена с множеством нюансов, о которых нужно знать. Новички часто боятся браться за сварку стали, думая, что не смогут выполнить такую сложную работу. Но, поверьте, чем больше ваш опыт — тем выше ваши профессиональные навыки. А значит проще и сама работа.

Можно сколько угодно избегать сложных сварочных работ, но так вы никогда не научитесь главному. А имея надежную базу из теории и навыков вы уже можете выполнять сложную сварку. Даже не имея достаточного опыта.

Вашу работу упростит правильный подбор электродов. Варите жаропрочную сталь? Придите в магазин и четко объясните продавцу, что вам нужны электроды для жаропрочных сталей. С этого и можно начинать. В дальнейшем вы уже получите достаточно опыта, чтобы самостоятельно выбирать электроды без посторонней помощи.

Вместо заключения

Теперь вы знаете, какими электродами варить стальные детали. Конечно, мы не перечислили еще много других достойных марок электродов, поскольку это невозможно сделать в рамках одной небольшой статьи. Мы перечислили самые популярные марки, которые можно найти в любом специализированном магазине. Рекомендуем приобрести несколько типов электродов и испробовать их все.

Возможно, вы уже применяли перечисленные выше марки электродов в своей работе? Расскажите о своем опыте в комментариях ниже. Он будет полезен для всех начинающих сварщиков. Желаем удачи в работе!

Особенности сварки разных видов низколегированной стали. Лучший способ сварки, его технология

Легированная сталь содержит специальные легированные элементы, служащие для обеспечения материалу заданных свойств, и до 0.5% углерода. В зависимости от процентного состава легированных компонентов легированные стали делятся на виды:

Маркируют стали буквами (название легирующего элемента) и цифрами (среднее процентное содержание). Цифра за буквой не ставится, если содержание компонента менее 1%.

Виды низколегированной стали

Конструкционные низколегированные стали классифицируются:

Типы низкоуглеродистых сталей представлены в таблице.

| Наименование | Примеры маркировки |

| Хромокремненикельмедистые | 10ХСНД, 15ХСНД |

| Хромокремнемарганцовистые | 14ХГС |

| Марганцовоазотнованадиевые | 14Г2АФ |

| Кремнемарганцовистые | 14ГС, 10Г2С1, 09Г2С |

| Марганцовистые | 14Г2, 14Г |

Среднеуглеродистые марки (35ХМ, 18Г2АФ, 17ГС) содержат более 0.25% углерода и применяются после проведения термообработки.

Теплоустойчивые металлы при работе в районе высоких температур имеют повышенную прочность. Находят применение в изготовлении металлических элементов энергетических устройств.

Ввиду более высокой прочности низколегированных сталей (по сравнению с углеродистыми конструкционными) их применение при производстве сварных конструкций снижает вес и экономит металл.

Благодаря этим свойствам, материалы применяют в вагоно- и судостроении, строительстве и других областях промышленности.

Особенности процесса

Низколегированная сталь – материал, относящийся к группе удовлетворительно свариваемых металлов, которые соединяются почти всеми видами сварки.

- одинаковая прочность шва;

- получение требуемой формы;

- отсутствие дефектов.

Сварка низколегированной стали выполняется труднее низкоуглеродистой конструкционной. Она более чувствительна к тепловым воздействиям. Следует учитывать, что содержание в материале более 0.25% углерода может привести к формированию закалочных структур и трещин в шве, а выгорание углерода – к образованию пор.

Во избежание формирования закалочных мартенситных структур деталь подогревают, применяют многослойную сварку с соблюдением между наложением слоев металла в шов минимального интервала времени. Материал покрытых электродов выбирается с низким содержанием фосфора, углерода и серы. Это способствует увеличению стойкости шва против кристаллизационных трещин.

Соединение хромокремнемарганцовистых сталей

Этот тип низколегированных сталей также носит название хромансиль. В состав входит углерода 0.17-0.4%, марганца 0.8-1.1%, кремния и хрома – 0.9-1.2%. Материал недорогой, имеет хорошую упругость и прочность, выдерживает вибрацию. Недостаток – плохая теплоустойчивость.

При проведении газовой сварки хром и кремний частично выгорают, что приводит к формированию оксидов, шлаков и непроваров в соединении. Чтобы избежать окисления легирующих добавок, работа выполняется нормальным пламенем, мощность которого подбирается из соотношения 75-100 дм 3 /ч ацетилена на 1 мм толщины свариваемого материала. Марки присадочной проволоки:

- низкоуглеродистая Св-08 или Св-08А – для неответственных конструкций;

- легированная Св-19ХМА, Св-13ХМА, Св-10ХГС, Св-18ХГСА – для соединения ответственных объектов.

Рабочий процесс ведется в один слой без перерывов. Пламя горелки на одном месте не задерживается во избежание перегрева металла сварочной ванны. Чтобы свести к минимуму коробление, шов формируется от середины к краям и обратно. Во избежание трещин свариваемый элемент охлаждают медленно.

Ответственные детали закаляют при температуре 500-650°С, с выдержкой и последующим нагревом до 880°С. Охлаждают в масле. Затем отпускают с нагревом до 400-600° и охлаждением в горячей воде.

Сварка конструкционных низколегированных сталей

- углерода до 0.2%;

- легирующих компонентов – до 2-3%.

Механические свойства этих металлов выше, чем низкоуглеродистых. Содержание кремния в пределах 1-1.1% способствует улучшению прочности и упругости материала. При его повышении в сварном шве увеличивается количество неметаллических включений, что затрудняет сварочный процесс. Марганец от 1.6 до 1.8%, усиливает способность материала к закалке, но технологически усложняет процесс работы. Повышенное содержание молибдена, хрома, ванадия негативно влияет на свариваемость.

Стали, склонные к закалке, сваривают:

- на мягком режиме без термообработки (или в печи);

- на жестком режиме с термообработкой в точечной машине.

Сила тока при работе с низколегированными материалами рекомендуется на 10-15% ниже, чем при сварке малоуглеродистой стали. Давление на электроды – выше на 10-50%.

Сварка производится теми же методами, что и низкоуглеродистой стали – дуговым, газовым и контактным. Ручная сварка выполняется электродами типа Э-50А, которые обеспечат шов с механическими свойствами, аналогичными основному металлу.

Соединение сталей 09Г2С, 10Г2С1, 10Г2С1Д

Отличительным качеством марок низколегированных низкоуглеродистых сталей 09Г2С и 10Г2С1 является отсутствие склонности к перегреву и образованию закалочных структур. Работа проводится при любом тепловом режиме с соблюдением технологии процесса для низкоуглеродистых сталей. Обеспечение равнопрочности сварного шва достигается электродами Э50А, Э46А. Прочность и твердость околошовной зоны такая же, как у основного металла.

Марка 10Г2С1Д является низколегированной конструкционной сталью для сварных изделий. При сварке без ограничений процесс выполняется без подогрева и термообработки. Ограниченная свариваемость стали требует подогрева до 100-120° и термообработки. Трудносвариваемый материал требует дополнительных действий: подогрева при сварке до 200-300° и отжига после сварки.

Лучший способ сварки низколегированной стали

Наиболее приемлемым способом сварки низколегированной стали является ручная дуговая сварка. Методика процесса подобна сварке низкоуглеродистых сталей. Эти материалы содержат не более 0.25% углерода, обладают хорошей свариваемостью при любой толщине соединяемых деталей и температуре воздуха.

Технология

Ручная дуговая сварка – наиболее распространенный метод соединения материалов сварочных конструкций, при котором вручную:

- возбуждается дуга;

- подается и перемещается электрод.

Работа проводится покрытыми электродами. Способ заключается в горении сварочной дуги с электрода на свариваемый предмет. Кромки изделия оплавляются, металл электродного стержня и покрытие электрода расплавляются. Основной металл и материал электрода кристаллизуются, образуя сварной шов.

Схема ручной дуговой сварки покрытыми электродами

Схема ручной дуговой сварки покрытыми электродами

Используемые электроды и оборудование

- сварочный аппарат;

- пусковую аппаратуру;

- набор электродов;

- электрододержатели;

- сварочные кабели;

- другие принадлежности.

Марка и тип выбираются с учетом:

- назначения изделия;

- степени его ответственности.

Типы электродов металлических покрытых для ручной дуговой сварки низколегированных сталей прописаны в ГОСТ 9467-75.

Информация об электродах для сварки низколегированных конструкционных сталей представлена в таблице.

| Марки электродов | Дополнительные сведения о сталях |

| Э50, Э46, Э42, Э38 | Временное сопротивление разрыву – до 50 кгс/мм |

| Э50А, Э46А, Э42А | Повышенные требования по ударной вязкости и пластичности |

| Э60, Э55 | Временное сопротивление разрыву от 50-60 кгс/мм |

Требования к электродам:

- обеспечение их равнопрочности с основным материалом;

- отсутствие дефектов в сварных соединениях;

- обеспечение стойкости швов в разных условиях эксплуатации;

- получение требуемого химического состава металла шва.

Процесс сварки

- Зажигание сварочной дуги (создание короткого замыкания цепи способом прикосновения кончика электрода к изделию).

- Образование ванны расплавленного металла, смешивание присадочного и основного материалов до формирования однородного сплава.

- Поддержка нужной длины дуги.

- Заварка кратера.

- Формирование сварного шва с помощью угла наклона электрода и изделия.