Закалка и отпуск стали 65г

Технические характеристики рессорно пружинной стали 65Г

Автор: Игорь

Дата: 28.05.2019

- Статья

- Фото

- Видео

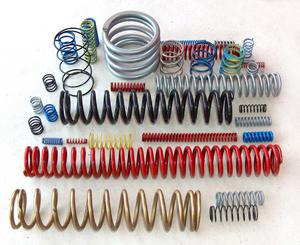

Основные характеристики сплавов определяют область их применения. Сталь 65Г отличают высокие показатели упругости и износоустойчивости. Преимуществом продукта является и низкая стоимость. Эти качества делают его незаменимым в изготовлении рессорной продукции, а также спортивного оружия.

Расшифровка маркировки

Сталью называют сплав железа с углеродом. Одной из самых распространенных в России является марка стали 65Г, расшифровка ее понятна и проста – цифрами и буквами обозначается содержание в сплаве легирующих элементов. Общий принцип маркировки сталей предусматривает три позиции, которые указывают слева направо:

- массу углерода в сотых долях процента;

- знак главного легирующего компонента;

- округленное до целого числа значение основного добавочного элемента.

Меняя добавки и их количественное содержание, можно материалу задать необходимые технологические свойства. Углерод повышает твердость сплава, однако при увеличении его концентрации выше 2,14% материал становится слишком хрупким. В данном случае цифры свидетельствуют о массовой доле основного составного элемента в стали – углерода. Его концентрация составляет 0,65%. Буква «Г» указывает на главный легирующий компонент – марганец.

Сталь 65Г, характеристики, применение регламентируются ГОСТОм 14959-2016, который определяет концентрации легирующих элементов. Номенклатура выпускаемой продукции состоит:

- из сортового проката;

- прутка калиброванного с ГОСТом – 1052-71;

- серебрянки, ГОСТ – 14955-77;

- листов и полос разных размеров.

Сплав относится к категории высокоуглеродистого рессорно-пружинного сырья. В них должны сочетаться свойства высокой поверхностной твердости и хорошей упругости. Их достигают с помощью термической обработки и различных добавок. Основными из них являются:

- углерод, обеспечивающий эффект прочности материала – 0,62-0,70%;

- марганец, повышающий поверхностную твердость и значительное сопротивление разрыву – 0,9-1,2%;

- кремний, один из раскислителей – 0,17-0,37%.

Состав сплава

К второстепенным добавкам относятся:

- хром, который повышает твердость материала, степень его жаростойкости – 0,25%;

- никель, придающий антикоррозионные свойства и пластичность – до 0,25%;

- медь, увеличивающая устойчивость к коррозии – 0,20%;

- сера и фосфор – по 0,035%.

Последние два элемента относятся к вредным примесям, присутствие которых неизбежно. Фосфор снижает пластичность сплава и повышает его хрупкость. Сера вызывает явление красноломкости, то есть возникновение трещин в металле при интенсивном нагреве. Однако их концентрация в сплаве не превышает величины, допустимой для качественного материала.

Малое количество легирующих добавок обеспечивает относительную дешевизну сплава, что и делает его крайне востребованным. Химический состав определяет физические и технологические свойства стали 65Г:

- твердость при 20оС – 285 НВ;

- модуль упругости – 84 ГПа;

- высокую прочность на разрыв – 750 МПа;

- хорошую ударную вязкость – 3,0 – 3,5 кг*м/см2;

- удельный вес – 7850 кг/м3;

- диапазон температур для закалки – 800 – 830оС;

- температурный интервал ковки – 760 – 1250оС.

Заменителями для сплава могут выступать марки:

- 55С2;

- 60С2А;

- 9ХС;

- 50ХФА;

- 60С2;

- 70Г;

- 55С.

Из зарубежных аналогов можно отметить:

- G15660 – в Соединенных штатах;

- 66Mn4 – Германии;

- 65Mn – Китае;

- 080А67 – Великобритании.

Термическая обработка

Сталь 65Г, характеристики которой изначально задаются ее химическим составом, подлежит дальнейшей термообработке. Во многом, от нее зависит качество производимой продукции. В результате теплового воздействия:

- происходят внутренние структурные изменения в металле;

- улучшаются его механические свойства;

- увеличивается износоустойчивость изделий;

- повышается их надежность;

- снижается себестоимость деталей вследствие применения более дешевых добавок;

- расширяется сфера использования продукции.

Основные этапы термической обработки заключаются в процессах:

- отжига;

- дальнейшей нормализации;

- закалки и отпуска.

Закалка и отпуск изделий

Закалка происходит при нагреве детали до температур выше критической, и быстром охлаждении в определенной среде. Диапазон температур, подходящих для закалки деталей из стали 65Г, составляет 800 – 820оС. Дальнейшее охлаждение осуществляется в масле, что позволяет устранить вероятность растрескивания поверхности изделий.

В зависимости от тех характеристик, которые заданы эксплуатационными требованиями для изделий, при подборе режима закалки учитываются:

- оборудование и метод нагрева;

- температурный диапазон процесса;

- время выдержки при выбранном режиме;

- тип закалочной среды;

- способ дальнейшего охлаждения.

Отжиг изделий производится путем повторного нагрева, после которого осуществляются процедуры выдержки и медленного охлаждения. Температура отжига соответствует тепловому воздействию при закалке стали.

Отпуск металла осуществляют для ликвидации внутренних напряжений, появившихся в нем в процессе закалки. На выходе несколько уменьшается твердость сплава, но увеличивается его вязкость. Отпуск проводится путем вторичного нагрева в более низком температурном режиме и последующего спокойного охлаждения. Кроме того, меняя температурные режимы отпуска, можно придавать металлу разные механические свойства.

Для продукции из стали 65г обычно проводят высокий вариант отпуска в диапазоне температур 550 – 600 градусов с дальнейшим охлаждением на воздухе, однако при этом снижается показатель ударной вязкости. Для изделий, требующих высокой надежности и долговечности, дополнительно применяется низкий отпуск в интервале 160 – 200оС, сопровождающийся медленным охлаждением на воздухе. Твердость стали на выходе может составить 45 – 47 HRC.

Преимущества и недостатки

Несомненно, широкая область применения обусловлена очевидными достоинствами, которыми обладает сталь 65Г:

- характеристики, применение для ножей обусловлены устойчивостью к ударным деформациям и простотой заточки;

- высокая твердость, до 50-55 HRC, предохраняет изделия от поломок;

- низкая стоимость позволяет удешевить выпускаемую продукцию;

- высокая сопротивляемость разрыву делает ее незаменимой в изготовлении пружинной продукции;

- значительный предел текучести позволяет изделию восстанавливать свою форму после прекращения действия деформирующей нагрузки;

- металл хорошо поддается ковке;

- после процедуры чернения на его поверхности образуется оксидная пленка, предохраняющая поверхность от коррозии.

Как и любой сплав, сталь 65Г обладает определенными недостатками:

- она сильно подвержена коррозии;

- несмотря на легкую заточку, доводка режущей кромки слишком трудоемка;

- существует вероятность деформации при ударных нагрузках.

Область применения

Сплав является конструкционным материалом с высокой степенью упругости, что позволяет использовать его в машиностроении и станкостроении для производства механизмов, работающих под длительными нагрузками:

- для создания рессор в автомобилях;

- упорных шайб и сланцев;

- подшипников и тормозных лент;

- пружинных механизмов;

- фрикционных дисков.

Из сталей марок 65, 70 можно изготовить также:

- спортивные клинки;

- метательные ножи;

- медицинские изделия;

- бритвы;

- другие элементы, не подвергающиеся длительным ударным нагрузкам.

Материал не подходит для сварки и использования в условиях повышенной влажности, так как подвержен коррозии. Однако его можно применять в контактно-точечных сварочных операциях. Изготовленные из него изделия необходимо смазывать маслом или использовать только в сухом помещении.

Итак, проведем исследование Стали 65Г;

1. Расшифровка марки стали. Участок диаграммы Fe-FeC

В этом разделе мы расшифруем марку «Сталь 65Г». Цифры указывают среднее содержание углерода сотых долях процентов. К углеродистым конструкционным качественным сталям (ГОСТ 1050-88) относят марки: 0,5; 0,8; 10; 15; 20; 25; 30; 35; 40; 45; 50; 55; 60; 65.

Сталь 65Г углеродистая, качественная, конструкционная, рессорно-пружинная, углерода 0,65%, с содержанием марганца ( Mn ) 0.9 – 1.2%

Применение: рессоры, пружины и другие детали, от которых требуются повышенные прочностные и упругие свойства, износостойкость; детали, работающие в условиях трения при наличии высоких статических и вибрационных нагрузок.

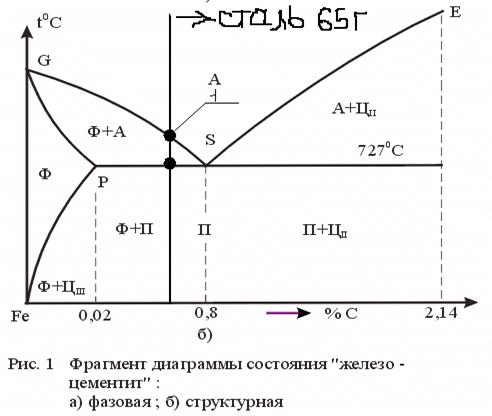

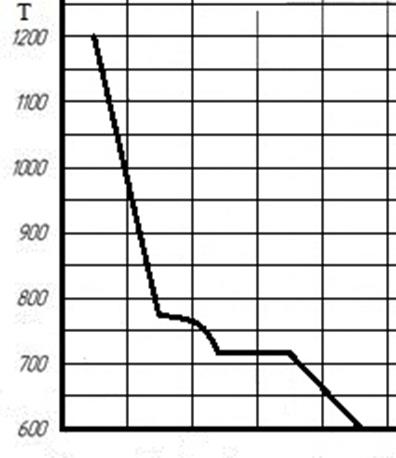

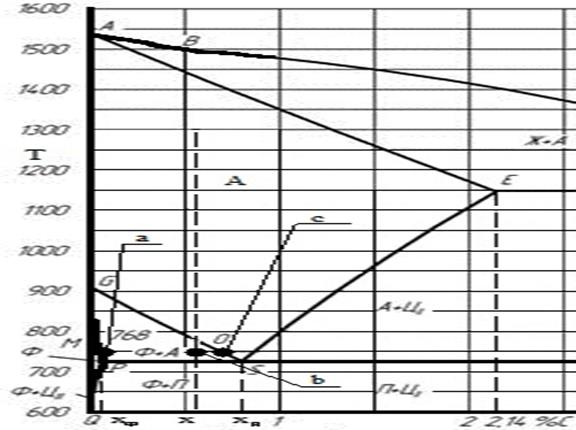

Рисунок 1.1 — Участок диаграммы железо-углерод

2. Фазовые превращения

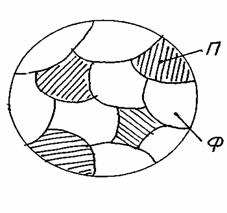

Как видно из рисунка 2.1 по достижении точки 1 из аустенита (рисунок 2.2) выделяется феррит (рисунок 2.3) за счет чего концентрация углерода возрастает на линии GS и по достижении точки 2 оставшийся аустенит приобретает эвтектическую концентрацию Хs и по эвтектической реакции при постоянной температуре превращается в эвтектику (Феррит + Перлит) (рисунок 2.4) при дальнейшем охлаждении концентрация снижается до равновесной соответствующим твердым растворам.

Рисунок 2.1 – Фазовые превращения

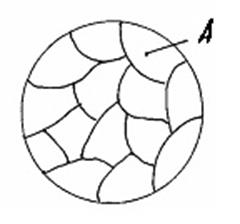

Рисунок 2.2 — структура аустенит

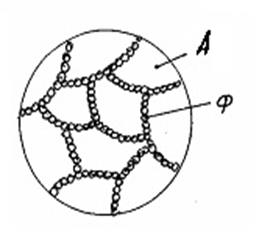

Рисунок 2.3 – структура аустенит-феррит

Рисунок 2.4 – структура перлит-феррит

3. Термокинетическая кривая охлаждения. Правило фаз

Правило фаз позволяет проверить правильность термокнетических кривых, а так же решать обратную задачу – строить термокинетические прямые по известной диаграмме состояния. Это правило устанавливает условия равновесия в любой точке диаграммы по количеству фаз.

Правило фаз устанавливает взаимосвязь между числом компонентов системы. Под системой пониматют сплав или чистый компонент, числом внешних переменных факторов, числом фаз находящимся в равновесии в данной точке по n степеней свободы системы.

Математически оно имеет следующий вид:

К – число компонентов системы (К = 1 то чистый компонент, К≥2 то компонент спалва)

В – число внешних переменных факторов (для большинства традиционных процессов обработки сплавов переменным фактором считают только температуру, следовательно число внешних переменных факторов равно одному )

Ф – число фаз находящихся в равновесии

С – число степеней свободы системы (число возможностей изменения внешних факторов ).

Если число степеней свободы системы равна нулю, то система нонвариантна (без вариантов) то есть не может изменяться ни один внешний фактор без нарушения равновесия. Если число степеней свободы системы равно одному то система моновариантна (один вариант) то есть может изменяться один фактор без нарушения равновесия. Если число степеней свободы системы больше одного то система многовариантна то есть может изменятся более одного фактора без нарушения равновесия.

Постоим термокинетическую кривую охлаждения для стали 55 с использованием правила фаз.(рисунок3.1)

Рисунок 3.1 — Термокинетическая кривая охлаждения

4. Нахождение концентрации углерода. Нахождение количество фаз в процентах

4.1. Правило концентрации

Это правило используется для определения компонента в каждой из фаз двухфазной области. Для этого через данную точку проводятся горизонтальная прямая (канода) до пересечения с границами двухфазной области. Проекция точки пересечения каноды с границей данной фазы на ось концентраций дает концентрацию компонента В в этой фазе.

Из рисунка 4.1 видно что в точке Хф концентрация углерода равно приблизительно 0,015 процента, а в точке Ха оно равно приблизительно 0,7 процентов.

Из рисунка 4.1 видно что в точке Хф концентрация углерода равно приблизительно 0,1 процента, а в точке Ха оно равно приблизительно 0,7 процентов.

4.2. Правило отрезков (рычага)

Из расчетов видно, что в точке b концентрация аустенита составляет 30%, а феррита 70%.

Рисунок 4.1 – Диаграмма состояния сплавов

5. Технологический процесс термообработки

Для нашей стали мы проведем процесс термообработки закалки, а затем среднетемпературного (среднего) отпуска. Но для начала разберемся в назначении каждой стадии термообработки, фазовых превращений и полученными структурами и свойствами стали.

5.1. Назначение стадий термообработки

Закалка –термическая обработка, заключающаяся в нагреве стали до температуры выше линии GSK, выдержке при этой температуре и охлаждении со скоростью, обеспечивающей получение мартенсита (не ниже критической). Минимальная скорость охлаждения, при которой не успевает пройти диффузионный распад аустенита на феррито-цементитную смесь, называется критической скоростью закалки на мартенсит. Скорость охлаждения обеспечивается определённой охлаждающей средой (вода, растворы солей, масло, для некоторых сталей — воздух). Назначение закалки заключается в получении мартенситной структуры.

Отпуск – термическая обработка, заключающаяся в нагреве закалённой стали до температуры ниже линии PSK, выдержке при этой температуре и охлаждении. Отпуск стали способствует снятию внутренних напряжений и получению необходимых свойств стали. Отпуск имеет важное практическое значение. Именно в процессе отпуска формируются окончательные структуры и комплекс эксплуатационных свойств сталей. Назначение среднетемпературного (среднего) отпуска заключается в том, что структура мартенсита переходит в троостит отпуска.

5.2. Фазовые превращения и получаемые структуры и свойства

Структура низкоуглеродистой стали после нормализации феррито-перлитная, такая же, как и после отжига, а у средне- и высокоуглеродистой стали – сорбитная;

Структура стали при закалке при нагреве до 840 ◦С перейдет в аустенит, а в дальнейшем при охлаждении в мартенсит закалки при этом свойства структуры станут твёрдыми, хрупкими, напряжёнными и неустойчивыми. При дальнейшей термообработке среднетемпературным (средним) отпуском структура мартенсита закалки перейдет в троостит отпуска. При этом троостит отпуска будет, имеет следующие свойства структуры, такие как высокий предел упругости и повышенная вязкость.

5.3. Режим термообработки

Сначала сталь в течении 15-20 минут нагревают до температуры 840 ◦С при этом структура — аустенит . После этого ее быстро охлаждают в воде и структура изменяется на мартенсит закалки. Затем сталь вновь нагревают, но в течении 60-120 минут и на температуру 400 ◦С . После этого охлаждают любым способом и структура из мартенсита закалки изменяется на троостит отпуска.

Полный отжиг заключается в нагреве доэвтектоидной стали на 30-50°С выше температуры, соответствующей точке АС3, выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении.

Критическая точка Ас3 стали 65г равна 740ºС. Поэтому температура нагрева в соответствии с определением полного отжига составляет 770-790ºС. При этой температуре имеем структуру аустенита (100%). При снижении температуры до Аr3 начинают появляться первые зерна феррита. При дальнейшем снижении температуры до Аr1 из аустенита будут образовываться только зерна феррита, а содержание углерода в остающемся аустените будет увеличиваться и при температуре Аr1 достигнет 0,8%. При снижении температуры ниже Аr1 из аустенита будет образовываться перлит. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. Отжиг облегчает обработку, резание стали.

6. Использование стали после термообработки в реальных условиях

Как было сказано раньше после отжига структура сплава состоит из зернистого троостита отпуска. Его твердость находится на уровне HRC 40-45, что позволяет задать высокие пределы упругости и выносливости. Благодаря таким свойствам чаще всего данный вид сплава применяется для рессор, пружин и других упругих элементов. Например, пружина может быть изготовлена из любого материала, имеющего достаточно высокие прочностные и упругие свойства, такими свойствами обладает и сталь после закалки и среднетемпературного (среднего) отпуска. Так же такие свойства стали позволяют использовать ее в рессоре (упругом элементе подвески транспортного средства). Рессора передаёт нагрузку с рамы или кузова на ходовую часть (колёса, опорные катки гусеницы и т. д.) и смягчает удары и толчки при прохождении по неровностям пути. Изготовляется из термически обработанной стали и торсион— вал, работающий на кручение и выполняющий функцию упругого элемента (рессоры, пружины). Свойства стали после среднетемпературного (среднего) отпуска позволяют торсионному валу выдерживать большие напряжения кручения и значительные углы закручивания (десятки градусов).

Таким образом, упругие элементы являются неотъемлемыми деталями для таких транспортных механизмов как автомобиль, самолет, локомотив и др., так как они предназначены для накапливания и поглощения механической энергии. И изготовление стали после отжига позволяет использовать во многих областях производства.

Как было сказано раньше после нормализации структура сплава состоит из сорбита. Его твердость находится на уровне 250. 350 НВ, что позволяет задать высокие пределы упругости и выносливости.

Сталь марки 65г: характеристики и применение

Что из себя представляет сталь марки 65 г? Она является многокомпонентной сталью, которую обычно используют как хороший конструкционный материал.

Что из себя представляет сталь марки 65 г? Она является многокомпонентной сталью, которую обычно используют как хороший конструкционный материал.

Как правило, пускается в ход в промышленности: в производство пружин рессоров, а также некоторых других изделий. Если же уходить от темы промышленного производства, то можно отметить изготовление спортивных метательных ножей и клинков для мечей.

- Описание марки стали 65г

- Технические характеристики и ГОСТ

- Производство пружин

- Отпуск

- Малоразмерные пружины

- Отпуск малоразмерных пружин

- Пружины из отожжённого металла

Описание марки стали 65г

65 — содержание углерода в сплавах в сотых, а «г» — марганец (легирующий элемент).

65 — содержание углерода в сплавах в сотых, а «г» — марганец (легирующий элемент).

Температура ковки стали: начала — 1250 °C, конца — 760−780°C.

65 г представляет собой износостойкий, вязкий, прочный, упругий материал, с хорошим сопротивлением разрыву и стойкостью к ударным нагрузкам.

Механические свойства стали — следующих категорий:

- 3;

- 3а;

- 3б;

- 3в;

- 3 г;

- 4;

- 4а;

- 4б.

Температура закалки — 830 °C, масляная. Температура отпуска — 470 °C.

Существует несколько видов поставки стали 65 г, одним из них является следующий:

ГОСТ 14959–79 — фасонный и сортовой прокат.

Технические характеристики и ГОСТ

Если это крайне необходимо, допускается замена стали 65 г, характеристики следующих марок достаточно похожи: 70, 70 г и некоторых других. А также материал имеет зарубежные аналоги, например: китайский аналог 65Mn, болгарский 65G, американские 1066, 1566, G15660 и некоторые другие.

Если это крайне необходимо, допускается замена стали 65 г, характеристики следующих марок достаточно похожи: 70, 70 г и некоторых других. А также материал имеет зарубежные аналоги, например: китайский аналог 65Mn, болгарский 65G, американские 1066, 1566, G15660 и некоторые другие.

Согласно ГОСТу 14959−79, в химическом составе этого металла содержатся следующие вхождения:

- углерод (C) — до 0,7% ;

- марганец (Mn) — до 1,2%;

- кремний (Si) — до 0,4%;

- и другие элементы, процентные доли которых составляют менее 0,035%.

В основу легировки данного вида стали ложится такой элемент, как марганец. Его доля в стали 65 г составляет от 0,9 процента до 1,2 процента.

В основу легировки данного вида стали ложится такой элемент, как марганец. Его доля в стали 65 г составляет от 0,9 процента до 1,2 процента.

Марганец необходим для того, чтобы: во-первых, устранять окислы железа, образующиеся при производстве литой стали, а во-вторых, — для увеличения твёрдости, повышения предела упругости и сопротивления разрыву. Также его наличие увеличивает плотность, что достаточно важно для пружинно-рессорной стали.

Также в составе стали 65 г есть кремний (от семнадцати сотых до четырёх десятых процента), который отвечает за повышение упругих свойств стали, и хром (до двадцати пяти десятых процента), в свою очередь, затрудняющий рост зерна при нагреве и повышающий механические свойства стали при таких нагрузках, как статические и ударные.

Из технологических характеристик стали можно отметить то, что она имеет низкую свариваемость, в связи с чем она не используется как элемент для свариваемых конструкций. КТС (контактно-точечная сварка) — без ограничений.

Способы применения стали:

Спиральные пружины, листовые и пружинные шайбы. Их твёрдость — Rc = 40−50. При приёме пружин обычно производится проверка их основных показателей — твёрдости и упругости. Проверка должна происходить максимально приближенной к обычным условиям работы пружин (растяжению, сжатию и изгибу).

Производство пружин

Отпуск

Основная сфера применения стали — использование при производстве пружинных изделий. Поступление металла производится обычно в виде прутьев, но возможны и другие варианты, такие, как листы и проволока, а также кованые заготовки.

Основная сфера применения стали — использование при производстве пружинных изделий. Поступление металла производится обычно в виде прутьев, но возможны и другие варианты, такие, как листы и проволока, а также кованые заготовки.

На характеристики и качество готового продукта достаточно сильно влияет её термообработка.

При производстве изделий из сверхпрочной проволоки имеется необходимость подвергнуть элементы отпуску при температуре от 250 °C до 350 °C, эта процедура выполняется для снятия созданного при производстве внутреннего напряжения и, конечно, для повышения упругости витков изделия.

Вышеописанная процедура, как правило, осуществляется в селитровых ваннах, но может производится и в камерных электрических или нефтяных печах. В случае с электрическими печами время удержания составляет 10 минут, а в нефтяных — 40 минут.

Чтобы нагреть пружины для закалки, их помещают в заранее нагретые до определённой температуры соляные ванны или камерные печи. Во избежание деформации крупноразмерных изделий они подвергаются нагреву в приспособлении, специально для этого предназначенном.

Малоразмерные пружины

Малоразмерные пружины для закалки в печи помещают на специальном противне. Необходимо сократить время выдержки в печи до минимума для того, чтобы предотвратить окисление и обезуглероживание. Чтобы уменьшить время пребывания мелких пружин в печи, их кладут на заранее разогретый до определённой температуры противень.

Малоразмерные пружины для закалки в печи помещают на специальном противне. Необходимо сократить время выдержки в печи до минимума для того, чтобы предотвратить окисление и обезуглероживание. Чтобы уменьшить время пребывания мелких пружин в печи, их кладут на заранее разогретый до определённой температуры противень.

Если в печи отсутствует защитная атмосфера, пружины подлежат упаковке в изолирующей среде, а также выполняется заброс небольшим количеством древесного угля.

Охлаждение пружин производится в масле. В воде охлаждать крайне не рекомендуется, так как могут возникнуть трещины на поверхности. Если охлаждение в воде необходимо, то время выдержки должно составлять 2−3 секунды, после чего нужно поместить готовый продукт в масло.

Отпуск малоразмерных пружин

Перед тем как отпустить пружины, их необходимо очистить от масла методом промывки содовым раствором или методом протирки в опилках. Если после очистки на поверхности пружин останется неудаленное масло, то при отпуске оно может вспыхнуть и изменять условия процедуры отпуска. Рекомендуемая температура отпуска — от 300 до 420 градусов по Цельсию. Крайние витки необходимо отжигать в свинцовой ванне.

Перед отпуском крупные пружины необходимо надеть на толстые трубы во избежание коррозии при нагреве.

Необходимо обращать внимание на поверхность материала, предназначенного для изготовления пружин. Всевозможные дефекты могут привести к трещинам, а обезуглероживание верхнего слоя приводит к снижению упругости изделия.

Зачастую при использовании антикоррозийных покрытий, иногда используемых для нанесения, пружины становятся хрупкими из-за перенасыщения стали водородом. Очень сильно это замечается на пружине из проволоки или из лент малых сечений. Такая хрупкость называется травильной и исправляется путём нагрева готового продукта в сушильном шкафу при температуре 150−180 градусов по Цельсию в течение 1,5−2 часов.

При большом времени травления происходит настолько сильное насыщение металла водородом, что температурная обработка не помогает устранить хрупкость и возникает необходимость отжига пружин. Чтобы избежать перенасыщения стали водородом, следует отказаться от травления перед процессом покрытия, а необходимо подвергнуть их очистке струёй песка и нагревать только после покрытия методом, описанным выше.

Пружины из отожжённого металла

Если пружины будут изготавливаться из отожжённого металла, то тогда, скорее всего, может быть необходимо не только закалить металл, так как основную роль будет играть его твёрдость. Например, при использовании в производстве толстой (более 6 мм) проволоки есть необходимость производить отпуск при температуре около 720 градусов по Цельсию. Делается это для того, чтобы придать готовому изделию прочности и только затем произвести закалку. Касаемо тех деталей, что навиваются в разогретом виде: в любом случае, здесь необходима нормализация, которая выполняется в самом начале обработки металла, перед остальными процессами.

Закалка 65Г

Добрый день, пятницо прошла успешно. Один «дядечка» утверждал, что делая ножики из 65Г калит её на 65 едениц, в чем я крайне сомневаюсь. Развейте или подтвердите миф.

Без отпуска на 63HRC в легкую. После низкого отпуска 60-59HRC стабильно. Может еще какая-то криообработка.

Посмотрим, что скажут более опытные кузнецы иль термисты.

А чего тут сомневаться?

Чистая правда!

Как есть 65Г калится по Роквеллу на 65. Получается . Правильно, Г!

Жаль, что у него не 110Х18

И закалил бы на HRC 110, и вышло бы Хорошо

Если после закалки на воду и без отпуска , то ХЗ, может и дать единицы 63-64. После отпуска останется 60-62 максимум, да и то много, ИМХО.

60с2а легко дает 63HRC, но,мужики, одно дело калить простое сечение(квадрат, круг. ), и совсем другое — деталь со сложным сечением, которым и яв-ся НОЖ.

крио точно не делает.

Это без отпуска чтоли ?

если азотировать или цианировать — может и получится

(из-за угла, тихонечкоо) А все таки чем плоха 65Г (кроме ржавучести и вездеваляния). (спрятался )

Ничем, хорошая вещь, но везде не валяется 🙂

хорошая вещь, но везде не валяется

При определенном шаманстве и ст3 дает весьма неплохие результаты в качестве ножевого материала(клинки).

Вопрос в качественной и правильной термообработке.

Прошу прощения у ТС. У меня валяется, вот и терзают сомнения: пустить в дело или

quote:Получается . Правильно, Г![/QUOTE]

Выйдет вполне нормально, если на 65 не калить 😊. 58-59 для рессоры, ИМХО, в самый раз.

Спасибо! За сим удаляюсь, не буду мешать ТС.

Есть полотно электрофуганка 65г подскажите какая твердость примерно оно может быть))? на зуб, тьфу на надфиль пока не особо научился определять твердость)) на сколько их калят обычно ?

Mr.V

Есть полотно электрофуганка 65г подскажите какая твердость примерно оно может быть))? на зуб, тьфу на надфиль пока не особо научился определять твердость)) на сколько их калят обычно ?

а вообще по поводу 65г на клинковом материале, 60ед-терзают смутные сомнения. Всегда видел не выше 55-57ед. Почему-то для «под 60» берут всякие «У» и «ШХ».

Почему-то для «под 60» берут всякие «У» и «ШХ».

64 на 65Г получить можно, думаю, что если извратится то и 65. В любом случае погрешность измерения твердости в этом диапазоне порядка +- 1HRc.

Другое дело что нормальная рабочая твердость для этой стали не выше 62.

То, что большинство производителей делают изделия с меньшей твердостью — все зависит от целевого назначения (ну и менталитета производителя помноженного на уровень технологической культуры).

А насчет рессорно-пружинных и инструментальных — может кто нибудь объяснит мне в чем ПРИНЦИПИАЛЬНАЯ разница между например ст. 70 и У7? Или между 65Г и У7Г?

А насчет рессорно-пружинных и инструментальных — может кто нибудь объяснит мне в чем ПРИНЦИПИАЛЬНАЯ разница между например ст. 70 и У7? Или между 65Г и У7Г?

Для 65Г и 60С2А 55-57ед само то.Большая твердость приводит к тому, что материл становится более хрупким, в метале появляется напряжение, при уроне на твердую поверхность может разлетается как стекло. В рессорно-пружинной стали в процентном колличестве находится окись модибдена, которая благоприятно влияет на структуру металла. Он одновременно становится твердым, прочным и вязким-и это для предмета важно, так как широко применется для длиноклинкового ХО,в боевых действиях предмет может получить некоторую деформацию, но не сломается, заточка нагартуется, завернется,но не выкрошится. Предмет можно будет выровнять и оттянуть как тяпку. У8-10 отличается от рессорно-пружинной тем, что последняя более устойчивая на излом. С уважением.

Alan_B

А насчет рессорно-пружинных и инструментальных — может кто нибудь объяснит мне в чем ПРИНЦИПИАЛЬНАЯ разница между например ст. 70 и У7? Или между 65Г и У7Г?

Про принципиальную разницу не скажу, но есть разница в количестве примесей: до 0,025 серы и фосфора в 70, в У7 до 0,030. ИМХО, разница как между ШХ15 и Х — при равном хим. составе первая может заменять вторую, но не наоборот 😊

в чем ПРИНЦИПИАЛЬНАЯ разница между например ст. 70 и У7? Или между 65Г и У7Г?

Коллектив, а поделились бы кто и как её мордует 😊. Я сейчас тормознулся на варианте:

— клинок — толщина 3 и более — с 800. 810 через воду в масло. Есть ньюансы в зависимости от длины (всё-таки коробит её в воде, если чуток передержать). Пару отпусков с 200 по часу.

— толщина 1,5. 2,5 — с 830 только в масло с потягом. Три отпуска с 200.

С более тонкими не сталкивался.

Может у кого есть более практичные варианты?

Скажу вам одну страшную вещь — нет никакой разницы между сталями 70 или У7 или между Х и ШХ15. Названия просто исторически растут из правил, принятых для определенной группы сталей. Кстати, кто и когда видел в крайний раз сталь Х? То то и оно, нет ее, есть ШХ15.

Ту же Р6М5 в случае, если ее производят для штампов или подшипников обозначают как 9Х4В6М5Ф2. Просто дань традиции, и ничего больше. По металлургическому качеству стали одинаковы (особенно при наших допусках по составу и технологической культуре).

Соответственно, видеть принципиальные различия между одинаковыми железками мне Заратустра не позволяет.

А я вот. надо сказать, профан в энтом деле. старую рессору розогрел, обстучал на железной болванке(нет у меня наковальни)что-б выровнять(грел в банной печке, прямоточка).После того, как вывел форму, спуски(грубо),грел в то-й же-ж печурке(пытаясь, как мог, соблюсти температуру по цветовой таблице, ушло минут 30).После чего заготовка была окунута в соляру(пшик, дым, вонь и т.д).Остыла в соляре, положил обратно в печь, но не на угли, а близко к поддувалу. Лежала там до конца бани(часа 2-3).Пару раз переворачивал(на всякий случай)После чего-окончательная обработка, довел спуски до ума(убрав заодно образовавшиеся каверночки),шлифовка-полировка(в то время травлением еще не баловался). Клин был душевно юзан, не сломался. Про твердость сказать точно не могу(но стекло не резал, это точно),но по сравнению с тем-же(но не каленым) куском рессоры-стал значительно тверже. Не претендую на правильность термообработки, описал, как было. Прошу не забывать-печь-прямоточная, без колен, труба от печи 4 метра с гаком(тянееет. пипец!Горят даже сырые дрова на ура!Но. не экономна)

Деман, неплохой вариант 😊. Совмещение приятного с полезным. Но нет под рукой бани 😊, а типа буржуечки в саду. Некогда мне там играться — землю пахать надо да траву выкашивать 😀

Деман ты все правильно делал. Рессорная сталь калится на масло, нефть,керосин, соляре,амиак. Тем боллее рессорную сталь, прокатанную,и вновь тобой закаленную-нормалезованую. Сам так пользуюсь, так,как получаются приличные клинки на уровне ЗОФа, и даже по характеристикам чуть лучше. С уважением.

(пытаясь, как мог, соблюсти температуру по цветовой таблице, ушло минут 30)

2 DECEMBER

Толщина заготовки при калке влияет на время выдержки при температуре калки для черных сталей. Приблизительно 1 мин на 1 мм толщины. Для нержавейки или Х12 добавляю еще 5 -7 мин. Закаливаю в масло простым окунанием. После закалки уверенно царапает стекло. Сразу в эл.печь 150-160 градусов на 2 часа. После отпуска стекло не царапает. ШХ15 после калки ведет немного, попытки выровнять привели к поломке клинка, больше не ровняю, оставляю запас и стачиваю. Успехов.

Соответственно, видеть принципиальные различия между одинаковыми железками мне Заратустра не позволяет.

😊 насьяльника ма, секаса осенно не хватает.

ПЫХ

насьяльника ма, секаса осенно не хватает.

На след неделе заедем — секаса будет!

Поясните как калят через воду в масло.

Я делал так: охлаждал в воде, пока не перестанет светиться, плюс еще немного (пару секунд), затем — в масло до полного остывания. Суть в том, чтобы охлаждать вплоть до начала мартенситного превращения быстро, а дальше медленнее (меньше вероятность деформации/трещин). Разницы в твердости по сравнению с закалкой просто в воде быть не должно.

Сталь 65Г рессорная

Переработка железной руды – ключевая отрасль в мире. Из получившегося материала делают массу вещей, которые часто встречаются в повседневной жизни. Например, сталь 65Г используют для изготовления холодного оружия, пружин, подшипников, рессор и других деталей. Готовые части отличаются повышенной износостойкостью, однако, плохо переносят ударные нагрузки. Поэтому для выпуска двигателей такое вещество не годится.

Отличительные особенности данной субстанции заключаются в отменных режущих показателях: возможность оксидирования, чернения и синения. После процедуры воронения на поверхности элемента образуется защищающая от коррозии плёнка, а сама плоскость приобретает чёрный или синий оттенок. Следует отметить, что такое сырьё не применяется для сварных конструкций.

Химический состав

Марка рессорно-пружинной стали 65Г представляет совокупность из перечисленных ингредиентов:

- углерод (C) – 0,65-0,7%;

- кремний (Si) – 0,17-0,37%;

- марганец (Mn) – 0,9-1,2%;

- никель (Ni) и хром (Cr) – с лимитом в 0,25%;

- сера (S) и фосфор (P) – не более 0,035%;

- медь (Cu) – до 0,2%;

- железо (Fe) – 97%.

Главной задачей сделанной продукции является сохранение максимальной стойкости и упругости. Добиться такого эффекта можно при присоединении 1% марганца. Оставшиеся составляющие относятся к категории примесей, и добавляются в соответствии с государственными стандартами.

Механические качества

Пружинная, высокоуглеродистая сталь 65Г обязана соответствовать ГОСТу 14959-79, который подразделяется на кованый, горячекатаный и калиброванный способ модификации структуры, с толщиной заготовки в диапазоне 250 мм.

Вещество, при Т=20 °С, должно иметь нижеупомянутые свойства:

- предел прочности при растяжении листа – 980МПа (отожжённый, с размером до 1,5мм – 650 МПа);

- текучесть для остаточной деформации – 785МПа;

- примерное удлинение при отрыве – 8% (отожжённый – 15%);

- относительное сужение – 30%.

При этом её плотность обязана составлять 241 МПа после отжига, и 275 МПа без термообработки.

Распознать все показатели можно путём испытаний:

- При контроле на растяжение. Здесь пускают в ход разрывные машины. Такие тесты позволяют выявить максимальную нагрузку, которую сплав способен выдержать без нарушения целостности.

- Диагностика надёжности. Тут проверяют элемент на сопротивление повреждениям от другого, более плотного тела. Определение качеств также проводиться на специальных аппаратах.

- На ударную вязкость. После опытов можно выявить, как металл реагирует на динамические повреждения, и есть ли у него склонности к хрупкому разрушению. Для этих проектов эксплуатируют специальный маятник.

Все аналоги тоже проходят идентичные процедуры. Например, тип 70, китайского происхождения, наделён схожими образующими. Однако итоги исследований немного различаются, и его допустимая крепость достигает 1030 МПа. Для иного анализа некоторые модели испытывают в различных температурных условиях.

При нагреве образца ниже критического уровня с последующим остыванием можно увидеть такие результаты: Отпуск с температурой в 200 °C поднимает рамки прочности до 2200 МПа, а ударная твёрдость (KUF) образует всего 5 Дж. Поднятие температуры до 600 °C ведёт к росту KUF до 76 Дж, с уменьшением предела крепости до 880 МПа.

Физические признаки

- Большинство сплавов располагают указанными чертами: блеск,

- пластичность,

- твёрдость изделия,

- большой пропуск тепловой и электрической энергии.

И на эти признаки повлияют различные варианты производства, в частности воздействие жаром: при Т=100 °С, модуль упругости (Е×10 -5 ) составляет 2,13 МПа, коэффициент линейного увеличения (а 10 6 ) – 11,8, теплопроводность – 36 Вт/(м.град), плотность материала (p) – 7.830 кг/м 3 , теплоёмкость (С) – 490 Дж.

Если же сталь марки 65Г будет подвержена более высокой термическом обработке, например, Т=700 °С, то следствия будут следующие: Е×10 -5 – 1.36 МПа, а 10 6 – 14,5, пропуск тепла – 29 ВТ, C=625 ДЖ. По этим сведениям не трудно определить, что нагрев конструкции даёт прирост термической ёмкости и повышает множитель расширения. Другие же индексы незначительно снижаются.

Некоторые выделки обрабатывают в селитровых ваннах, на протяжении 5-10 мин. В других случаях применяют нефтяные или электропечи, и делают отпуск на 20-40 минут. Данное действие снимает внутреннее напряжение, возникшее во время процедуры. Также дополнительная обработка нужна, чтобы заготовка могла возвращаться в первоначальную форму после деформации (актуально для пружин и сетки).

Готовое изделие будет иметь низкую подверженность к поражению флокенов. Другими словами, на объекте не будут появляться серебристые пятна, которые указывают на пониженную пластичность и вязкость. Эксплуатация элементов с такими показателями запрещается, поскольку они могут стать причиной серьёзной аварии. Главная причина образования флокенов – переизбыток углерода.

Термообработка

Этот этап работы нужен для правки строения материала. Режимы термообработки состоят из нагревания и последующего охлаждения. И тут необходимо следить за скоростью этого процесса. Эта деятельность существенно изменяет атрибуты предмета, однако, химический состав остаётся без изменений.

Всего есть три метода изменения атрибутов:

- закалка 65Г стали. Она основывается на перекристаллизации, и складывается из ужесточённого нагрева с дальнейшим охлаждением в воде или масле. Все манипуляции рекомендуется проводить аккуратно, иначе появятся дефекты в виде трещин или искажения;

- отпуск. Его проводят после закалки или для подъёма твёрдости. Закалённый металл обладает завышенной жесткостью и хрупкостью. Чтобы снизить сей параметр, вещество нагревают до указанной температуры, а затем медленно остужают на открытом воздухе;

- отжиг. К этому методу прибегают тогда, когда объект требуется изогнуть или обработать устройством для резки. Для этого изделие кладут в печь, которая прогрета на 800-900 °С, а затем её постепенно охлаждают.

Это технологическое мероприятие является незаменимым, и его часто используют в изготовлении макетов из цветных металлов.

Технические характеристики и создание деталей

Любой компонент, в смесь которого входит железо, должен соответствовать всем межгосударственным требованиям. Что касается типа 65Г, то его характеристики и пробы также должны строго отвечать всем нормам. Определить их можно по аббревиатуре. Расшифровка данного сплава говорит следующее: первые цифры указывают на среднее процентное соотношение углерода в сотых долях (0,65), а символ за ним «Г» – наличие легирующего элемента марганца (повышено его содержание).

Сталь 65Г может относиться к ГОСТ 14959-79, 10543-98, 2591-2006, 9234-74, 82-70, 103-2006, 10234-77, 1577-93 и другим. Тут всё зависит от порядка переработки, наличия химических компонентов, внешних параметров и будущего назначения. Из этого получается, что одна разновидность сплава может принадлежать к различным государственным стандартам, и служить для разных целей.

Сталь 65Г имеет широкое применение в современном промышленном производстве.

Из неё выпускают упорные шайбы, целью которых является обеспечение надёжной опоры для валов автомобилей и других механических агрегатов. Также из подобного компонента создаются тормозные ленты, служащие для кратковременной блокировки узлов АКПП. По этой причине сталь обязана быть очень устойчивой к внешним негативным воздействиям.

Вышеперечисленные черты актуальны и для производства исторического оружия: мечи, сабли, шашки и прочее. Однако любителям истории важно понимать, что у подобных изделий имеется одна негативная сторона: подверженность коррозии. Поэтому все лезвия рекомендуется хранить в дали от сырости. Помимо прочего, сталь 65Г отлично подойдёт гостдля ножа метательного разряда, инструментов и шестерней.