Углеродистые инструментальные высококачественные стали маркируют

Маркировка конструкционных и инструментальных сталей.

2. МАРКИРОВКА СТАЛЕЙ ПО РОССИЙСКИМ СТАНДАРТАМ

2.1. Маркировка конструкционных сталей

Конструкционные углеродистые стали. Углеродистые конструкционные стали по применению относят к сталям общего назначения. Их выпускают обыкновенного качества и качественные, маркировка которых различается. Углеродистые конструкционные стали обыкновенного качества маркируют сочетанием букв «Ст» и цифрой (от О до 6): СтО, Ст1, Ст2. Ст6. Степень раскисления указывают путем добавления спокойных сталях букв «сп», в полуспокойных — «ПС», в кипящих «кп». Например, СтЗсп, Ст4пс, Ст1кп. Спокойными и полуспокойпроизводят Ст1-Ст6, кипящими Ст1-Ст4. Сталь СтО по степени раскисления не разделяют. Цифра в марке стали обозначает условный номер. С повышением условного номера марки стали возрастает содержание углерода (от 0,06% до 0,49%), концентрация марганца (от 0,25% до 0,8%), соответственно растет предел прочности (Ов), предел текучести (ао.2) и снижается пластичность (5,ф). Производят также стали с повышенным содержанием марганца (до 1,1%), например, СтЗГпс.

Для сталей обыкновенного качества марки, химический состав и степень раскисления при выплавке регламентирует ГОСТ 380-94, механические свойства — ГОСТ 535-88. Углеродистые качественные стали производят с гарантированным химическим составом и механическими свойствами (ГОСТ 1050-88). Маркируют их двузначными числами; 08, 10, 15, 20. 85, 5 обозначающими среднее содержание углерода в сотых долях процента. Например, сталь 10 содержит -0,1 %С, сталь 45 — в среднем 0,45%С. Как правило, эти стали содержат не более 0,8-0,85%С.

Спокойные стали маркируют без индекса, полуспокойные и кипящие с индексом «ПС» или «кп» соответственно. Кипящими производят стали 08кп,10кп, 15кп, 20кп, полуспокойными — 08пс, Юпс, 15пс, 20пс. В отличие от спокойных, кипящие стали практически не содержат кремния (не более 0,03%), в полуспокойных его количество ограничено 0,05-0,17%.

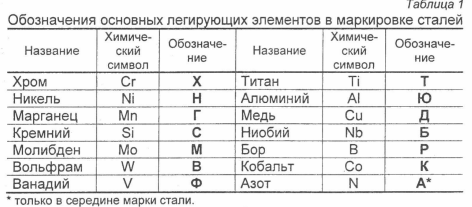

Конструкционные легированные стали. Легированные стали производят и поставляют качественными и высококачественными. По применению легированные стали могут быть как общего, так и специального назначения. Эта группа сталей наиболее многочисленна, их маркировка регламентируется в соответствии с ГОСТ 4543-88. Для маркировки легированных сталей принята буквенноцифровая система, по которой можно определить их химический состав. Число в начале марки показывает содержание углерода в сотых долях процента. Буквенные обозначения соответствуют тому или иному легирующему элементу (табл. 1), а число, стоящее после буквы, указывает на примерное содержание легирующего элемента в процентах. Если число после буквы отсутствует, то концентрация данного легирующего элемента меньше или около 1-1,5%.

Например, сталь 20ХНЗ в среднем содержит 0,2%С, до 1,5%Сг, 3%М|, сталь 08Х18Т — содержит 0,08%С, 18%Сг и менее 1,5%Т|. Следует помнить, что такие элементы как марганец и кремний могут быть в стали как полезными примесями, так и легирующими элементами. Если содержание Мп не превышает 0,8%, а 31 — 0,37%, то они являются примесями и в марке стали не указываются. Для обозначения высококачественных сталей, содержащих пониженное количество вредных примесей по сравнению с качественными, используется буква «А», помещенная в конце марки стали, например, 12Х2Н4А.

2.2. Маркировка инструментальных сталей

Инструментальные углеродистые стали. Углеродистые инструментальные стали (ГОСТ 1435-90) производят качественными У7, У8, У9. У13 и высококачественными У7А, УЗА, У9А. У13А. Буква «У» в марке показывает, что сталь углеродистая, а число указывает среднее содержание углерода в десятых процента. Например, сталь УЗ содержит 0,8%С, а сталь У12 -1,2%С. Инструментальные стали, как правило, высокоуглеродистые (углерода >0,7%). Инструментальные легированные стали. Маркировка инструментальных легированных сталей, как и конструкционных, состоит из сочетания цифр и букв, показывающих химический состав стали. Первая цифра показывает среднее содержание углерода в десятых долях процента, если его содержание менее 1%. Если содержание углерода больше или равно 1%, то цифра отсутствует. Буквы обозначают легирующие элементы (см. табл.1), а следующие за ними цифры — содержание соответствующего легирующего элемента в целых процентах. Например, сталь 9ХС содержит 0,9%С, до 1,5%Сг и до 1,5%3|, в стали ХВГ содержится 1-1,5%С, по 1-1,5% хрома, вольфрама и марганца.

Марка быстрорежущих сталей начинается с буквы «Р», под которой подразумевают наличие в среднем 0,8%углерода, 4,2% хрома и 1-2% ванадия. Следующее за буквой число указывает среднее содержание главного легирующего элемента быстрорежущей стали — вольфрама (в процентах). Среднее содержание молибдена (в процентах) в стали обозначается цифрой после буквы «М», кобальта — цифрой за буквой «К», ванадия — цифрой после буквы «Ф» и т.д. Например Р18, Р6М5, Р9М4К8. Так, в последней стали помимо С, Сг и V содержится 9% Л/, 4%Мо, 8%Со.

2.Теоретическая и реальная прочность кристаллических материалов.

2.Теоретическая и реальная прочность кристаллических материалов.

Инструментальные, углеродистые, качественные, высококачественные стали. применение, маркировка, расшифровка.

Инструментальная сталь по сравнению с конструкционными углеродистыми сталями обладает значительно большей твердостью (особенно после закалки), но является более хрупкой. По химическому составу инструментальные стали подразделяются на инструментальные углеродистые (ГОСТ 1435- 54), легированные инструментальные (ГОСТ 5952-51) и быстрорежущие (ГОСТ 5952-51).

Инструментальные углеродистые стали по содержанию углерода и твердости подразделяются на низкоуглеродистые, содержащие углерод до 0,25%; среднеуглеродистые — от 0,25% до 0,6% и высокоуглеродистые — от 0,6 до 2%.

Углеродистые инструментальные стали в соответствии с ГОСТ 1435-54 обозначаются следующими марками: У7; У8; У8Г; У9; У10; У11; У12; У13. Буква У указывает, что сталь углеродистая, а следующая за ней цифра — среднее содержание углерода в десятых долях процента. Буква Г в марке показывает повышенное содержание марганца.

Углеродистые инструментальные стали бывают качественные и высококачественные.

К группе качественных сталей относятся марки стали без буквы А, к группе высококачественных сталей, более чистых по содержанию серы и фосфора, а также примесей других элементов — марки стали с буквой А. Буквы и цифры в обозначении этих марок стали означают: У — углеродистая, следующая за ней цифра — среднее содержание углерода в десятых долях процента, Г — повышенное содержание марганца.

Высококачественные углеродистые инструментальные стали, выплавляемые в электропечах, маркируются таким же образом, но с добавлением в конце буквы А, т. е. У7А, У8А и т. д. Буква А обозначает, что сталь является высококачественной (улучшенной), по составу более чистой, с пониженным содержанием серы (до 0,03%), фосфора (также до 0,03%), остаточных примесей и неметаллических включений. Содержание марганца в этих сталях колеблется в пределах от 0,15 до 0,40%; кремния от 0,15 до 0,35%.

Достоинством инструментальных углеродистых сталей является их хорошая обрабатываемость, невысокая твердость (160-180 НВ). Однако они имеют и крупные недостатки: небольшой интервал закалочных температур, необходимость быстрого охлаждения в воде при закалке, что приводит к короблению, деформации инструментов и даже образованию трещин.

Инструментальная углеродистая сталь применяется для изготовления различных инструментов (режущих, мерительных и др.), которые должны обладать высокой износоустойчивостью и красностойкостью.

Марки и области применения инструментальной стали приведены в табл.

| Марка стали | Содержание углерода (%), ГОСТ 1435-54 | Твердость HB | Назначение (примерно) |

| У7 | 0,65-0,74 | 156-187 | Зубила, гладильный кузнечный инструмент, штампы, клейма, кувалды, кузнечные и слесарные молотки, плотничный инструмент |

| У8 У8Г | 0,75-0,84 0,80-0,90 | 156-187 187-190 | Ножи и вилы по металлу, пробойники, пуансоны, клейма, штампы, инструмент для обтески камня |

| У9 | 0,85-0,94 | 159-192 | Дыропробойные штемпеля, кернеры, деревообрабатывающий инструмент |

| У10 У11 | 0,95-1,04 1,05-1,14 | 163-197 170-207 | Резцы, сверла, метчики, развертки, плашки, ножовочные полотна, зубила для насечки напильников |

| У12 | 1,15-1,24 | 170-207 | Резцы по металлу, фрезы, шаберы, развертки |

| У13 | 1,25-1,35 | 170-217 | Резцы по твердому металлу, бритвы, шаберы, сверла |

Испытание на твердось по Бринеллю и Роквеллу.

Твердость по Бринеллю

Испытание на твердость по Бринелю проводится путем вдавливания стального закаленного шарика диаметром 10 мм, 5 мм или 2,5 мм под действием нагрузки, величина которой определяется толщиной образца и уровнем измеряемой твердость. После снятия нагрузки на поверхности остается отпечаток, который измеряют с использованием особой лупы с делениями. Твердость определяется по формуле:

,

,

где Р– усилие, действующее на шарик, кг;

S– площадь поверхности отпечатка, мм²;

D– диаметр шарика, мм;

d– диаметра отпечатка, мм;

НВ– твердость по Бринеллю.

Образец для испытания на твердость должен быть плоскопараллельным, очищенным от окалины и других загрязнений. С целью повышения точности измерений количество отпечатков должно быть не менее 2, каждый отпечаток промеряется в двух перпендикулярных направлениях, и результат определяется как среднеарифметический. При этом расстояние от края образца до центра отпечатка должно быть не менее 2,5d, а расстояние между отпечатками>4d. Диаметры отпечатков должны находиться в пределах 0,2D

Число твердости при стандартных условиях (шарик 10 мм, нагрузка 3000 кг, выдержка под нагрузкой 10 с) пишут так: НВ400 (твердость 400 единиц по Бринеллю). Если условия испытания другие, то обозначение твердости дополняется этими условиями. Например, НВ5/250/30-200 означает: число твердости 200 при испытании шариком 5 мм под нагрузкой 250 кг в течение 30 с.

Твердость испытываемых методом Бринелля материалов не должна превышать НВ450 во избежание деформирования стального шарика и искажения результатов испытания. Такими материалами являются цветные металлы и сплавы, а также сырые незакаленные стали и чугуны.

Твердость по Роквеллу.

Если использование метода Бринелля ограничено средней твердостью (до 450 НВ), то метод Роквелла позволяет измерить твердость до 1000 НВ, что намного расширяет круг испытуемых материалов и делает этот метод более универсальным. Мягкие материалы испытываются стальным шариком D= 1,58 мм, твердые – алмазным конусом с углом 120°. Для этого предусмотрены разные нагрузки: шарик нагружается средней нагрузкой – 100 кг, а конус – двумя нагрузками 150 и 60 кг. Большая нагрузка предусмотрена для измерения твердых и относительно прочных материалов, таких как закаленные стали. Твердые и хрупкие материалы, например, твердые сплавы, испытываются при малой нагрузке. В соответствии с этими нагрузками прибор имеет три шкалы измерения: А,B,C. В отличие от метода Бринелля твердость по Роквеллу измеряется не в кг/мм 2 , а в условных единицах, соответствующих разности между глубиной отпечатка от предварительной нагрузки – 10 кг и окончательной нагрузки. За единицу измерения принята величина, отвечающая осевому перемещению шарика или конуса на глубину 0,002 мм.

Это перемещение измеряется автоматически на приборе, и стрелка индикатора сразу показывает отсчет твердости по соответствующей шкале. Запись чисел твердости производится с обозначением шкалы, например, НRС60, НRВ90, НRА70. Твердость по Роквеллу – безразмерная величина. При необходимости твердость по Роквеллу может быть переведена на твердость по Бринеллю с использованием соответствующих переводных таблиц.

Метод Роквелла вследствие относительной простоты и высокой скорости, широкого диапазона материалов по твердости, высокой точности и небольшого отпечатка на испытуемом материале получил широкое применение. Рекомендуемые условия испытания приведены в таблице 4.2. Расстояние между центрами отпечатков либо до края образца не должно быть меньше 3 мм.

Марки инструментальной стали.

Инструментальная сталь — легированная или углеродистая сталь, предназначенная для изготовления режущих и измерительных инструментов, штампов холодного и горячего деформирования, деталей машин, испытывающих повышенный износ при умеренных динамических нагрузках.

По форме, размерам и предельным отклонениям металлопродукция соответствует требованиям:

- прокат стальной горячекатаный круглый — ГОСТ 2590-88;

- прокат стальной горячекатаный квадратный — ГОСТ 2591-88;

- прокат стальной горячекатаный шестигранный — ГОСТ 2879-88;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- прутки, мотки калиброванные — ГОСТ 7417, ГОСТ 8559, ГОСТ 8560 квалитетов h11 и h12;

- прутки со специальной отделкой поверхности — ГОСТ 14955 квалитетов h11 и h12.

Инструментальная легированная сталь ГОСТ 5950-2000

Легированная сталь — сталь, в которую в процессе легирования в определенных количествах вводят специальные элементы, обеспечивающие требуемые свойства. Такие элементы называют легирующими. Они могут повышать прочность и коррозионную стойкость стали и снижать опасность ее хрупкого разрушения.

Легирование стали может проводиться на различных этапах производства металла и заключается во введении легирующих элементов в расплав или шихту. В процессе легирования стали вводимые элементы могут образовывать с основой стали особые химические соединения. Такие интерметаллидные, карбидные и нитридные элементы обладают высокой твердостью и прочностью, химической стойкостью, жаропрочностью и т.п. Равномерное распределение по всему объему твердого раствора и достаточное количество этих элементов в стали придают металлу необходимые свойства при легировании стали.

Для легирования стали используются следующие химические элементы: марганец (Mn) — Г; кремний (Si) — С; хром (Cr) — Х; никель (Ni) — Н; медь (Cu) — Д; азот (N) — А; ванадий (V) — Ф; ниобий (Nb) — Б; вольфрам (W) — В; селен (Se) — Е; кобальт (Co) — К; бериллий (Be) — Л; молибден (Mo) — М; бор (B) — Р; титан (Ti) — Т; алюминий (Al) — Ю.

Чистые металлические элементы при легировании стали обычно не используются. Чаще для легирования стали применяют ферросплавы (сплавы железа) и лигатуры (вспомогательные сплавы). Это экономически выгоднее и позволяет избежать ряда технологических трудностей в процессе легирования стали.

ГОСТ 5950-2000 регулирует нормы изготовления прутков, полос и мотков горячекатаных, кованых, калиброванных и со специальной отделкой поверхности из инструментальной легированной стали, а также нормы химического состава для стали 3Х2МНФ, 4ХМНФС, 9ХФМ, слитков, заготовок, лент, труб, поковки и другой металлопродукции.

Классификация легированных сталей

По количеству легирующих элементов:

- высоколегированная — общая масса легирующих элементов более 10%;

- среднелегированная — общая масса легирующих элементов более 2,5-10%;

- низколегированная — общая масса легирующих элементов до 2,5%.

- I — для изготовления инструмента, используемого для обработки металлов и других материалов в холодном состоянии;

- II — для изготовления инструмента, используемого для обработки металлов давлением при температурах выше 300°С.

По способу дальнейшей обработки:

- а — горячекатаная и кованая металлопродукция для горячей обработки давлением и холодного волочения без контроля структурных характеристик;

- б — горячекатаная и кованая металлопродукция для холодной механической обработки с полным объемом испытаний.

По качеству изготовления:

- обычная;

- высококачественная — А.

По качеству и отделке поверхности:

- горячекатаная и кованая: 2ГП — для подгруппы «а», 3ГП — для подгруппы «б» повышенного качества, 4ГП — для подгруппы «б» обычного качества;

- калиброванная — Б и В;

- со специальной отделкой поверхности — В, Г, Д.

- завод «Электросталь» — ЭИ;

- златоустовский металлургический завод — ЗИ.

Марки инструментальной легированной стали

Марки инструментальной легированной стали I группы: 13Х, 8ХФ, 9ХФ, 11ХФ (ИХ), 9ХФМ, Х, 9Х1, 12Х1 (120Х, ЭП430), 6ХС, 9Г2Ф, 9ХВГ, 6ХВГ, 9ХС, В2Ф, ХГС, 4ХС, ХВСГФ, ХВГ, 6ХВ2С, 5ХВ2СФ, 6ХЗМФС (ЭП788), 7ХГ2ВМФ, 9Х5ВФ, 8Х6НФТ (85Х6НФТ), 6Х4М2ФС (ДИ55), Х6ВФ, 8Х4В2МФС2 (ЭП761), 11Х4В2МФ3° C2 (ДИ37), 6Х6В3МФС (ЭП569, 55Х6В3СМФ), Х12, Х12МФ, Х12Ф1, Х12ВМФ.

Марки инструментальной легированной стали II группы: 5ХНМ, 5ХНВ, 5ХНВС, 7Х3, 8Х3, 4ХМФС (40ХСМФ), 4ХМНФС, 3Х2МНФ, 5Х2МНФ (ДИ32), 4Х3ВМФ (3И2), 3Х3М3Ф, 4Х5 МФС, 4Х4ВМФС (ДИ22), 4Х5МФ1С (ЭП572), 4Х5В2ФС (ЭИ958), 4Х2В5МФ (ЭИ959), Х3В3МФС (ДИ23), 05Х12Н6Д2МФСГТ (ДИ80).

Обозначение марки стали: первые цифры — массовая доля углерода в десятых долях процента, затем буквы — вещество, используемое в качестве легирующего элемента, цифры, стоящие после букв, — средняя массовая доля соответствующего легирующего элемента в целых единицах процентов. Начальную цифру опускают, если содержание углерода не менее 1%. Буква «А», в середине марки стали — содержание азота, в конце — сталь высококачественная. Например, сталь 5ХНМ — 0,5 С, 1 Cr, 1 N1, до 0,3 Mo.

Нестандартные легированные стали, выпускаемые, например, заводом «Электросталь» обозначаются соответствующим сочетанием букв (в данном случае «ЭИ»), после которого идет порядковый номер стали. Например, ЭИ959, ЭП761, ДИ80 и др.

Применение инструментальной легированной стали

| Марка стали | Область применения |

|---|---|

| Х12МФ | Детали для работы под давлением порядка 1400-1600Мпа. Профилировочные ролики сложной формы, эталонные шестерни, накатные плашки, секции кузнечных штампов, сложные дыропрошивные матрицы и пуансоны вырубных и просечных штампов, пуансоны и матрицы холодного выдавливания для больших давлений. Не применяется для сварных конструкций. |

| 4-9ХС, ХВГ | Ответственные детали с повышенной износостойкостью, усталостной прочностью при изгибе, контактном нагружении, а также упругими свойствами. Сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штампели, клейма для холодных работ. Не применяется для сварных конструкций. |

| 4Х5МФС | Мелкие молотовые штампы, крупные молотовые и прессовые вставки при горячем деформировании конструкционных сталей и цветных сплавов в условиях крупносерийного и массового производства, пресс-формы литья под давлением алюминиевых, цинковых и магниевых сплавов. |

| 3Х3М3Ф | Инструменты для горячего деформирования на кривошипных прессах и горизонтально-ковочных машинах, подвергающихся в процессе работы интенсивному охлаждению (как правило, для мелкого инструмента), пресс-формы литья под давлением медных сплавов, ножи для горячей резки. |

| Р6М5, Р6М5К5, Р6М5Ф3, Р6М5К8, Р18, Р7М2Ф6, Р12МФ5, Р9М4К8, Р10М4К14, Р12М3К5Ф2, Р12М3К8Ф2, Р12М3К10Ф2, Р12М3К10Ф2 | Дисковые фрезы, сверла развертки, зенкеры, метчики, протяжки; фрезы червячные, концевые, дисковые; шеверы. |

Инструментальная углеродистая сталь ГОСТ 1435-99

Углеродистая сталь — сталь, не имеющая в своем составе легирующих элементов, но содержащая углерод в различной концентрации: до 0,25% — низкоуглеродистая сталь, 0,24-0,6% среднеуглеродистая сталь, более 0,6 — высокоуглеродистая сталь.

ГОСТ 1435-94 регулирует нормы изготовления прутков и полос кованых, горячекатаных, калиброванных и со специальной отделкой поверхности из инструментальной углеродистой (нелегированной) стали, а также нормы химического состава для слитков, заготовок, листов, лент, проволоки и другой металлопродукции.

Классификация углеродистых сталей

- быстрорежущая — Р;

- шарикоподшипниковая — Ш;

- электротехническая — Э.

По химическому составу:

- качественная;

- высококачественная — А.

По назначению в зависимости от массовой доли хрома, никеля и меди:

- 1 — для продукции всех видов, кроме патентированной проволоки и ленты;

- 2 — для патентированной проволоки и ленты;

- 3 — для продукции всех видов, изготавливающейся с многократными нагревами, усиливающими возможность проявления графитизации стали, а также для продукции, от которой требуется повышенная прокаливаемость (кроме проката для сердечников, патентированной проволоки и ленты).

По способу дальнейшей обработки:

- а — прокат горячекатаный и кованый для горячей обработки давлением (осадки, высадки), холодного волочения;

- б — для холодной механической обработки (обточки, фрезерования и т.п.).

По качеству и отделке поверхности:

- для горячекатаной и кованой стали: 2ГП — для подгруппы «а», 3ГП — для подгруппы «б»;

- для калиброванной стали — Б и В.

- для проката со специальной обработкой поверхности — В, Г, Д.

По состоянию материала:

- сталь без термической обработки;

- термически обработанная сталь — ТО;

- нагартованный прокат — НГ (для прутков калиброванных и со специальной отделкой поверхности).

Марки инструментальной углеродистой стали

Марки инструментальной углеродистой стали: У7, У8, У8Г, У9, У10, У11, У11А, У12, У13, У13А, У7А, У8А, У8ГА, У9А, У10А, У12А.

Обозначение марки стали: У — углеродистая, следующая за ней цифра — средняя массовая дол углерода в десятых долях процента, Г — повышенная массовая доля марганца.

Применение инструментальной углеродистой стали

| Марка стали | Область применения |

|---|---|

| У7(А) | Инструменты для обработки дерева (топоры, стамески и т.п.); небольшие пневматические инструменты (зубила, обжимки и т.п.); кузнечные штампы; игольная проволока; слесарно-монтажные инструменты: молотки, кувалды, отвертки, плоскогубцы, кусачки и др. |

| У8(А), У8(Г, ГА), У9(А)) | Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: фрезы, топоры, стамески, пилы и т.п. Накатные ролики, плиты и стержни для форм литья под давлением оловянно-свинцовистых сплавов. Для слесарно-монтажных инструментов (обжимки для заклепок, кернеры, отвертки, плоскогубцы, кусачки). Для профилей простой формы и пониженных классов точности; холоднокатаная лента толщиной 0,02-2,5мм. |

| У10А, У12А) | Сердечники. |

| У10, У10А) | Игольная проволока. |

| У10(А), У11(А)) | Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: пилы ручные и машинные поперечные и столярные, сверла спиральные. Для штампов холодной штамповки (вытяжные, высадочные, обрезные, вырубные) небольших размеров; для калибров простой формы и пониженных классов точности; для накатных роликов, напильников, шаберов слесарных и т.п. Напильники, шаберы, х/к лента толщиной 0,02-2,5мм. |

| У12(А)) | Метчики ручные, напильники, шаберы слесарные; штампы для холодной штамповки (обрезные, вырубные) небольших размеров и без переходов по сечению; холодновысадочные пуансоны и штемпели мелких размеров, простой формы и пониженных классов точности. |

| У13(А)) | Инструменты с пониженной износостойкостью (без разогрева режущей кромки): напильники, бритвенные лезвия и ножи, скальпели, шаберы, гравировальные инструменты. |

Инструментальная быстрорежущая сталь ГОСТ 19265-73

Прутки и полосы из инструментальной быстрорежущей стали изготавливаются согласно требованиям ГОСТ 19265-73.

Инструментальная быстрорежущая сталь используется для изготовления, чаще всего, режущих инструментов. Быстрорежущая инструментальная сталь сочетает в себе высокую теплоустойчивость (600-6500С в зависимости от состава и обработки) с высокой твердостью, износостойкостью (при повышенных температурах) и повышенным сопротивлением пластической деформации.

Свариваемость быстрорежущей стали: при стыковой электросварке со сталью 45 и 40Х свариваемость инструментальной стали хорошая.

Инструментальная быстрорежущая сталь может изготовляться методом легирования стали или без него. В последнем случае она будет являться одним из видов углеродистой стали. В зависимости от того к какому виду она относится, быстрорежущая инструментальная сталь обладает свойствами и классификацией легированной стали или углеродистой стали.

Марки инструментальной быстрорежущей стали

Марки инструментальной быстрорежущей стали: Р18, Р6М5, Р9К5, Р9К9, Р6М5К5, Р6М4К9, Р6М5Ф3, Р9М4К8 и т.д.

Обозначение марки стали: Р — быстрорежущая сталь, цифра — содержание вольфрама в десятых долях процента, М, К — легированная молибденом или кобальтом соответственно.

Характеристики,классификация и маркировка инструментальных сталей

Инструментальная сталь отличается тем, что в ней содержится более чем 0.7% углерода. Главное её отличие состоит в повышенной прочности и твёрдости, потому она используется в производстве разнообразных рабочих инструментов.

За счёт своей невысокой цены и высокой твёрдости сплава, данный материал наиболее востребован. Однако он имеет определённый недостаток – это низкий уровень устойчивости к износу. Потому сплав не используется при производстве автомобильных деталей и оборудования, которое испытывает постоянную нагрузку.

- Виды металла и маркировка

- Углеродистая

- Легированная

- Быстрорежущая

- Обработка инструментальных сталей

Виды металла и маркировка

Разделение проходит на качественные и высококачественные виды. Отличие заключается в том, что в качественной стали имеется 0.03% серы и 0.035% фосфора, а в высококачественной – 0.02% серы и 0.03% фосфора.

По ГОСТу допускается выпуск нижеперечисленных:

- У7.

- У8.

- У8Г.

- У9.

- Н10.

- У11.

- У12.

- У13.

- У7А.

- У8А.

- У8ГА.

- У9АЮ

- У10А.

- У11А.

- У12А.

- У13А.

Среди качественных инструментальных, чаще всего присутствуют те, в которых нет литеры «А», потому как это имеет отношение к высококачественной марке. Буква «У» обозначает содержание углерода. Идущее за ней число обозначает десятые доли процента углерода, содержащегося в данной марке. Когда после чисел расположена буква «Г», это значит то, что сплав содержит марганец.

Происходит классификация по трём видам:

- Углеродистая.

- Легированная.

- Быстрорежущая (сюда же входит штамповая).

Углеродистая

Углеродистая инструментальная сталь теряет свою прочность при нагревании, потому их применяют при изготовлении инструментов, которые работают на низкой скорости, на простом условии резания. Это связано с тем, чтобы во время трения температура не превышала 200 °С. Обычно его применяют при создании свёрла, напильника, метчика, развёртки. Потому как её показатель свариваемости низкий, то для сварных конструкций её не используют.

Легированная

Легированный тип инструментальной стали содержит в себе немного другой состав. В него включены добавки марганца, никеля, меди и прочих элементов. За счёт них улучшается характеристика металла. Здесь будет обязательной маркировка, так как она требует указания наличия элементов литерами:

- Когда добавлен марганец – Г.

- Хром – Х.

- Ванадий – Ф.

- Кремний – С.

- Вольфрам – В.

- Медь – Д.

- Никель – Н.

- Титан – Т.

- Молибден – М.

После обозначения элемента могут располагаться цифры. Цифры обозначают вместимость указанного элемента в %. Когда цифра отсутствует – количество будет около 1%. Когда обозначается легированная инструментальная сталь, то вначале указано количествово углерода, которое выражено в десятых долях процента. Для примера, если взять маркировку 6ХС, то углерода будет 0.6 и 1% хрома и кремния. Главная сфера применения – это режущий и штамповый инструмент. Это также не совсем подходящий вариант для сварных конструкций.

Быстрорежущая

Быстрорежущая сталь маркируется вначале литерой «Р». Далее идёт число, которое обозначает массовую вольфрамовую долю. После этого идут буквенные обозначения элементов, содержащиеся в сплаве:

- Молибден – М.

- Ванадий – Ф.

- Кобальт – К.

- Азот – А.

Далее идут цифровые обозначения массовой доли. В некоторых случаях в маркировке может бить литера «Ш», которая обозначает «электрошлаковый переплав». При маркировке доля хрома не обозначается. Тоже и с массовой долей молибдена, когда он не превышает 1%.

Данный вид хорошо подходит для режущего инструмента, который испытывает сильный нагрев при трении (от 600 – 6500 °С). Он не теряет твёрдость и не подвержен деформации. Помимо этого, быстрорежущая инструментальная сталь имеет хорошие возможности для сваривания стыковой электросваркой с марками 45 и 40Х.

Обработка инструментальных сталей

Среди методов обработки существуют следующие:

- Закалка

- Сварка.

- Отпуск.

Закалка

Закалка – это термообработка инструментальных сталей, во время которой материал нагревается до оптимальной температуры, выдерживается на температуре, после чего мгновенно охлаждается для получения неравновесной структуры. После закалки у изделия увеличивается твёрдость, прочность и понижается пластичность металла. Главным параметрам качества, которым обладает закалка инструментальной стали, считается температура нагревания и быстрота охлаждения.

Сварка

Всегда сварка инструментальной стали считалась одним из наиболее сложных видов. Для этого используются электроды, которые предназначаются для сваривания инструментальной стали. Инструментальная сталь значительно отличается от других типов сталей за счёт того, что в её составе содержится большое кол-во углерода. Стоит помнить, что для сваривания не подходит марка, которая не способна выдерживать высокую температуру. То бишь углеродистая не подходит для сваривания. Лучше всего для этого подойдут легированные металлы.

Отпуск

Следующим этапом после закалки является отпуск. Это требуется, чтобы снять напряжение хрупкого мартенсита, который образуется при закалке, а также, чтобы уменьшить содержание остаточного аустенита. Большая часть инструментальной стали имеет довольно обширную область температур отпуска. Рекомендуют для использования наиболее высокую температуру отпуска, так как это придаст инструменту прочность. Материал должен остывать до температуры 65 градусов, после чего до комнатной температуры между и после отпусков. Есть также многократный отпуск, который используется для большинства сложнолегированных инструментальных сталей.

Штамповка

Чтобы обработать инструментальную сталь используют штамповку. Есть 2 вида штамповки:

- В которых деформация металла происходит в холодном состоянии.

- В которых деформация металла происходит в горячем состоянии.

Когда штамповка происходит в горячем состоянии, металл, на который воздействуют сближающиеся половинки штампа, начинает деформироваться и заполнять внутреннюю полость штампа. При штамповке улучшается качество поверхности и точность формы.

Каждый этап должен быть проведён только специалистами своего дела. Это важно, так как нарушение технологий производства не гарантирует заявленным качествам изделия, потому важно тщательно выбирать поставщика.

Инструментальная сталь, в некотором роде является удобным и незаменимым материалом, потому её использование в мире является повсеместным. Это связано с тем, что твердость инструментальной стали подходит своими качествами для производства множества рабочих инструментов.

Углеродистые инструментальные стали

В машиностроении и других областях промышленности производственная деятельность заключается в выпуске заготовок и деталей, которые получаются путем механической обработки. Современные материалы могут обладать весьма высокими показателями твердости и прочности, за счет чего усложняется их обработка. Для того чтобы обеспечить быструю и качественную механическую обработку при изготовлении режущего инструмента или их кромки используются углеродистые инструментальные стали. Их особенность заключается в высокой стойкости к механическому воздействию.

Подобные металлы также могут использоваться при выпуске ответственных деталей, к которым предъявляются высокие требования в плане прочности и твердости.

Основные характеристики

Рассматривая основные свойства инструментальной стали следует отметить нижеприведенные моменты:

- Низкая чувствительность к перегреву. При механической обработке снятие слоя материала с заготовки происходит за счет оказываемого требования. Нагрев металла приводит к изменению его основных качеств. Поэтому углеродистые инструментальные качественные стали не нагреваются даже при длительном трении с другими поверхностями.

- Низкая чувствительно к привариванию к обрабатываемым деталям. Из-за оказываемого давления при подаче инструмента на момент обработки заготовок зона трения может несущественно нагреваться, что становится причиной повышения пластичности некоторые материалов. Если инструментальная сталь будет привариваться при этом к поверхности возникнет дополнительное сопротивление и качество получаемой детали существенно снизиться.

- Для того чтобы упростить обработку металла его делают боле восприимчивой к обработке методом резки.

- Восприимчивость к прокаливанию также определяется особым химическим составом.

- Высокая пластичность в горячем состоянии позволяет получать заготовки метод плавления металла.

- Высокое сопротивление процессу обезуглероживания позволяет получить наилучший результат при проведении закалки или других процессом химико-термической обработки.

- Во время обработки может возникать ударная нагрузка, которая в большинстве случаев становится причиной образования трещин. Высококачественная углеродистая инструментальная сталь не имеет подобного недостатка.

- Износостойкость и высокая прочность, твердость поверхности.

Химический состав углеродистых инструментальных сталей

Химический состав инструментальных углеродистых сталей во многом определяют основные эксплуатационные качества металла.

Применение

Применение инструментальных углеродистых сталей во многом зависит от химического состава. Чаще всего применяется для получения:

- Режущего инструмента. На протяжении многих лет для изготовления инструментов использовали обычную сталь, которая в процессе работы могла нагреваться и быстро изнашиваться. На тот момент устанавливались станки токарной и сверлильной группы, которые могли проводить обработку только при низкой скорости и невысокой подачи. Появление современного оборудования, в частности станков с ЧПУ, привело к повышению требований, предъявляемых к инструменту. Только появление инструментальной стали и твердых сплавов позволило полностью раскрыть потенциал современного оборудования. Также не стоит забывать, что для получения качественных поверхностей должна существенно увеличиваться скорость подачи, повысить производительность можно при увеличении подачи. Современные режущие инструменты могут выдерживать неоднократные циклы нагрева и охлаждения, срок эксплуатации при этом увеличивается в несколько десятков раз.

- Высококачественных деталей. Примером можно назвать конструкцию ДВС, которая имеет поверхности с точными размерами и шероховатостью. Для того чтобы при эксплуатации подвижные элементы не меняли свою форму по причине нагрева их изготавливают из инструментальной стали.

- Приборов, применяемых для проведения точных измерений. Для получения небольших деталей с точностью линейных размеров в несколько сотен миллиметров заготовка не должна нагреваться или деформироваться за счет оказываемого давления со стороны режущего инструмента.

- Литейной прессформы, которая должна выдерживать существенное давление.

Применение углеродистых инструментальных сталей в зависимости от марки

Для изготовления деталей больше всего подходить марка У7 или У7А, для изготовления режущего и другого инструмента У10 или У12. Данная закономерность связана с тем, что для получения режущего инструмента должны использоваться более твердые металлы.

Маркировка углеродистых инструментальных сталей в данном случае указывает на процентное содержание углерода и наличие других примесей.

Свойства углеродистой инструментальной стали во многом определяются концентрацией углерода – чем больше, тем поверхность тверже, но повышается и хрупкость.

При холодном прессовании могут применяться марки У10 – У12. Проведенные тесты указывают на то, что их твердость составляет 57-59 HRC. Среди особенностей отметим:

- Достаточно высокую вязкость.

- Высокий уровень сопротивления деформациям пластического типа.

- Повышенная износостойкость.

Если габариты инструмента большие, то могут применяться сплавы, в состав которых включаются полезные примеси.

Классификация

Принято разделять инструментальные качественные стали на 5 основных групп:

- Износостойкие, теплостойкие и высокотвердые – группа, представленная быстрорежущей легированной сталью. Кроме этого в данную группу относят сплавы с ледебуритной структурой, которая характеризуется повышенной концентрацией углерода (более 3%). Применение инструментальных углеродистых сталей данной группы заключается в изготовлении инструментов, которые могут подвергаться воздействию высокой температуры из-за установки высоких скоростей резания.

- Теплостойкие и вязкие стали представлены сплавом, который имеет в своем составе молибден, хром и вольфрам. Химический состав инструментальной углеродистой стали данной группы характеризуется низким значением концентрации углерода.

- Нетеплостойкие, вязкие и высокотвердые стали имеют небольшое количество примесей и среднее значение углерода. Данной группе характерен невысокий показатель прокаливаемости.

- Средняя теплостойкость, высокая твердость, износостойкость – качества, свойственные металлам с 2-3% углерода и 5-12% хрома.

- Низкая устойчивость к теплу и высокая твердость характерны сталям с заэвтектоидной структурой. В большинстве случае они не имеют легирующих элементов или их концентрация очень мала. Высокий уровень твердости обеспечивается за счет высокой концентрации углерода.

Высококачественная инструментальная сталь может подвергаться дополнительной химико-термической обработке для изменения состава и перестроения кристаллической решетки, за счет чего и достигаются необычные эксплуатационные качества.

Изделия из углеродистой инструментальной стали

Твердость считается основным параметром, высокое значение которого не позволяет использовать сталь при изготовлении инструментов или деталей, подвергающихся во время эксплуатации ударам или вибрации. Эта рекомендация связана с тем, что при увеличении концентрации углерода повышается твердость, но вязкость уменьшается. Уменьшение вязкости становится причиной повышения хрупкости структуры, в результате воздействия ударной нагрузки могут появляться трещины и другие дефекты, поверхность откалываться.

Классификация по уровню твердости выглядит следующим образом:

- Высокий показатель вязкости и пониженная твердость характерны металлам, которые в составе имеют не более 0,4-0,7% углерода.

- Высокая износостойкость и твердость поверхностного слоя достигаются при насыщении структуры металла углеродом до 0,7-1,5%.

Больший показатель концентрации углерода делает металл очень хрупким, что не позволяет его использовать в качестве материала при изготовлении инструмента. Кроме этого легирующие элементы способны повысить вязкость и снизить хрупкость при условии большой концентрации углерода. В некоторых случаях проводится химическая обработка для обеспечения износостойкой поверхности и вязкого основания, за счет чего инструмент или деталь приобретает высокие эксплуатационные качества.

Маркировка

Углеродистая инструментальная сталь марки могут иметь как цифры, так и буквенные обозначения. В большинстве случаев маркировка инструментальных углеродистых сталей в самом начале имеет букву «У», которая и указывает на тип металла. Обозначение углеродистой инструментальной стали также имеет следующие особенности:

- Первое цифирное обозначение после буквы указывает в десятых долях количество углерода в отношении всего состава.

- Встречается и буква «А», идущая за цифрой, обозначающей концентрацию углерода в составе. Она указывает на то, что углеродистая инструментальная сталь марка имеет высокое качество.

- Для обозначения группы рассматриваемой стали может применяться буква «Р». В данном случае после этого обозначения идет буква, которая указывает на концентрацию вольфрама.

- Другие легирующие вещества также указываются соответствующей буквой, после которой идет цифра для обозначения концентрации.

- Принято считать, что у стали и рассматриваемой группы в обязательном порядке в составе есть хром, но его концентрация не более 4%. Если после соответствующего буквенного обозначения указывается цифра, то концентрация этого вещества уточняется.

Также можно встретить маркировку инструментальных углеродистых сталей начинающуюся с цифры. Примером приведем распространенные сплавы 9Х или 6ХГВ. Первая цифра также указывает на концентрацию в составе углерода, следующие буквы на легирующие элементы. Если после буквы легирующего элемента не указывается цифра, то принято считать, что их концентрация равна 1%. Кроме этого сама маркировка может начинаться с буквенных обозначений, свойственных легирующим элементам – это указывает на то, что концентрация.