Технология производства стали в электропечах

СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ Российский патент 2003 года по МПК C21C5/52

Лекция на тему «Производство стали в электропечах»

Производство стали в электропечах

Наиболее совершенные плавильные агрегаты — это электропечи, в которых электрическая энергия превращается в тепло для нагрева и расплавления металла.

Производство стали в электропечах имеет ряд преимуществ по сравнению с другими способами выплавки стали. Так, в электропечах можно получать температуру до 2000°С и расплавлять металл с высокой концентрацией тугоплавких компонентов (хрома, вольфрама, молибдена и др.); иметь высокоосновной шлак (до 55—60% СаО); создавать восстановительную атмосферу или вакуум (индукционные печи) и добиваться хорошего раскисления и дегазации металла.

Для выплавки стали применяют электропечи двух типов — дуговые и индукционные. Дуговые печи особенно широко применяют в металлургической промышленности.

Устройство электропечи

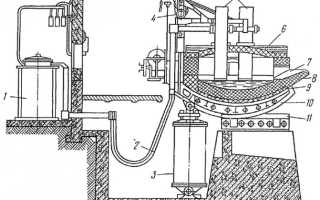

В этой печи (рис. 1) нагревание и расплавление шихты осуществляется за счет тепла, излучаемого тремя электрическими дугами. Электрические дуги образуются в плавильном пространстве печи между вертикально подвешенными электродами и металлической шихтой.

Печь состоит из цилиндрического сварного или клепаного кожуха 9

со сфероидальным днищем; подины с огнеупорной футеровкой и стенок

8;

съемного арочного свода

6

с отверстиями для электродов

5

; механизма

4

для закрепления и вертикального перемещения электродов; двух опорных сегментов

10

для поддержки и перемещения печи по направляющим фундамента

11;

механизма

8

для наклона печи при выпуске стали по желобу

7

. Электрический ток поступает от понижающего трансформатора

1

, находящегося в отдельном помещении. Для подвода тока к электродам использованы медные шины и гибкий кабель

2

.

Свод печи обычно выполняют из динасовых кирпичей, иногда из хромомагнезитовых блоков. Подина печи может быть кислой или основной.

В печах применяют угольные и графитированные электроды. Последние оказывают меньшее сопротивление току и более устойчивы при высоких температурах, но дороже угольных.

Во время плавки электроды сгорают, поэтому их приходится постепенно опускать в печь и в случае надобности наращивать (свинчивать с новыми электродами). Каждый из электродов зажат в контактных щеках металлического электрододержателя, к которому подводится электрический ток от вторичной обмотки печного трансформатора. Первичная обмотка трансформатора питается током высокого напряжения (6000—30000В), который преобразуется в ток низкого напряжения (90—280В) в зависимости от выбранной ступени напряжения. Мощность печного трансформатора зависит от емкости печи и способа плавки. Дуговые электропечи имеют емкость от 3 до 270т и более.

Технология выплавки стали в дуговых печах

В электрических дуговых печах выплавляют высококачественную углеродистую или легированную сталь. Обычно для выплавки стали применяют шихту в твердом состоянии. Твердую шихту в дуговых печах с основной футеровкой используют при плавке стали с окислением шихты и при переплавке металла без окисления шихты.

Технология плавки с окислением шихты в основной дуговой печи подобна технологии плавки стали в основных мартеновских печах (скрап-процессам). После заправки падины в печь загружают шихту. Среднее содержание углерода в шихте на 0,5 -0,6% выше, чем в готовой стали. Углерод выгорает и обеспечивает хорошее кипение ванны. На подину печи загружают мелкий стальной лом, затем более крупный. Укладывать шихту в печи надо плотно. Особенно важно хорошо уложить куски шихты в месте нахождения электродов. Шихту в дуговые печи малой и средней емкости загружают мульдами или лотками через завалочное окно, а в печи большой емкости через свод, который отводят в сторону вместе с электродами. После загрузки шихты электроды опускают до легкого соприкосновения с шихтой. Подложив под нижние концы электродов кусочки кокса, включают ток и начинают плавку стали.

Рис. 1 — Схема устройства дуговой электропечи емкостью 80 т:

1 – электроприбор, 2 – провода, 3 – подъемник, 4 – подъемник электродов 5Ю, 6 – свод, 7 – летка, 8 – подпод, 9,10, 11 – устройства поворота печи

При плавки стали в дуговых печах различают окислительный и восстановительный периоды.

Во время окислительного периода расплавляется шихта, окисляется кремний, марганец, фосфор, избыточный углерод, частично железо и другие элементы, например хром, титан и образуется первичный шлак. Реакция окисления такие же, как и при основном мартеновском процессе. Фосфор из металла удаляется в течение первой половины окислительного периода, пока металл в ванне сильно не разогрелся. Образовавшийся при этом первичный фосфористый шлак в количестве 60 — 70% удаляют из печи.

Для получения нового шлака в основную дуговую печь подают обожженную известь и другие необходимые материалы. После удаления фосфора и скачивания первичного шлака металл хорошо прогревается и начинается горение углерода. Для интенсивного кипения ванны в печь забрасывают необходимое количество железной руды или окалины и шлакообразующих веществ.

Во время кипения ванны в течение 45-60 мин. избыточный углерод сгорает, растворенные газы и неметаллические включения удаляются. При этом отбирают пробы металла для быстрого определения в нем содержания углерода и марганца и пробы шлака для определения его состава. Основность шлака поддерживается равной 2-2,5, что необходимо для задержания в нем фосфора.

После удаления углерода скачивают весь шлак. Если в металле в период окисления углерода содержится меньше, чем требуется по химическому анализу, то в печь вводят куски графитовых электродов или кокс.

В восстановительный период плавки раскисляют металл, переводят максимально возможное количество серы в шлак, доводят химический состав металла до заданного и подготовляют его к выпуску из печи.

Восстановительный период плавки в основных дуговых печах при выплавке сталей с низким содержанием углерода проводится под белым (известковым) слоем шлака, а при выплавке высокоуглеродистых сталей — под карбидным шлаком.

Для получения белого шлака в печь загружают шлаковую смесь, состоящую из извести и плавикового шпата. Через некоторое время на поверхности образуется слой шлака с достаточно высокой концентрацией FeO и МnО. Пробы шлака имеют темный цвет.

Перед раскислением металла в печь двумя-тремя порциями забрасывают второю шлаковую смесь, состоящей из кусковой извести, плавикового шпата, молотого древесного угля и кокса. Через некоторое время содержание FeO и МnО понижается. Пробы шлака становятся светлее, закись железа из металла начинает переходить в шлак. Для усиления раскисляющего действия к концу восстановительного периода в печь забрасывают порошок ферросилиция, под влиянием которого содержание FeO в шлаке понижается. В белом шлаке содержится до 50 — 60% СаО, а на поверхности его плавает древесный уголь, что позволяет эффективно удалять серу из металла.

Во время восстановительного периода плавки в металл вводят необходимые добавки, в том числе и легирующие. Окончательно металл раскисляют в печи алюминием.

Выплавка стали под карбидным шлаком на первой стадии восстановительного процесса происходит так же, как и под белым шлаком. Затем на поверхность шлака загружают карбидообразующую смесь, состоящую из кокса, извести плавикого шпата. При высоких температурах образующийся карбид кальция увеличивает раскислительную и обессеривающую способность карбидного шлака. Для ускорения образования карбидного шлака печь хорошо герметизируют. Карбидный шлак содержит 55 -65% СаО и 0,3 — 0,5% FeO; он обладает науглероживающей способностью.

При выплавке стали методом переплава в печь не загружают железную руду, условия для кипения ванны отсутствуют. Шихта состоит из легированных отходов с низким содержанием фосфора, поскольку его нельзя будет удалить в шлак. Для понижения содержания углерода в шихту добавляют 10-15% мягкого железа. Образующийся при расплавлении шихты первичный шлак из печи не удаляют. Это сохраняет легирующие элементы (Сг, Ті, V), которые переходят из шлака в металл.

Устройство и работа индукционных печей

Индукционные печи отличаются от дуговых способом подвода энергии к расплавленному металлу. Индукционная печь примерно работает так же, как обычный трансформатор: имеется первичная катушка, вокруг которой при пропускании переменного тока создается переменное магнитное поле. Магнитный поток наводит во вторичной печи переменный ток, под влиянием которого нагревается и расплавляется металл. Индукционные печи имеют емкость от 50 кг до 100 т и более.

В немагнитном каркасе имеются индуктор и огнеупорный плавильный двигатель. Индуктор печи выполнен в виде катушки с определенным числом витков медной трубки, внутри которой циркулирует охлаждающая вода. Металл загружают в тигель, который является вторичной обмоткой. Переменный ток вырабатывается в машинных или ламповых генераторах. Подвод тока от генератора к индуктору осуществляется посредством гибкого кабеля или медных шин. Мощность и частота тока определяются емкостью плавильного тигля и состава шихты. Обычно в индукционных печах используется ток частотой 500 -2500 гц. Крупные печи работают на меньших частотах. Мощность генератора выбирают из расчета 1,0-1,4 квт/кг шихты. Плавильные тигли печей изготавливают из кислых или основных огнеупорных материалов.

Печь (рис. 2) состоит из огнеупорного плавильного тигля и индуктора 8

. Индуктор выполнен в виде катушки из медной трубки, по которой циркулирует охлаждающая вода. Ток подается по гибким шинам

7

через печные конденсаторы

6

от рубильника

4,

находящегося на щите управления

5

. К щиту ток подается от пускателя

1

через преобразователь

2

и конденсатор

3

.

Необходимый для питания индукционной печи переменный ток повышенной частоты вырабатывают в специальных машинных или ламповых генераторах. Ток от генераторов к индуктору подводится по гибкому кабелю или медным шинам. Обычно в индукционных печах используют ток частотой 500—2500 Гц.

В индукционных печах сталь выплавляют методов переплава шихты. Угар легирующих элементов при этом получается очень небольшим. Шлак образуется при загрузке шлакообразующих компонентов на поверхность расплавленного металла. Температура шлака во всех случаях меньше температуры металла, так как шлак не обладает магнитной проницаемости и в нем не индуцируется ток. Для выпуска стали из печи, тигель наклоняют в сторону сливного носка.

В индукционных печах нет углерода, поэтому металл не науглероживается. Под действием электромагнитных сил металл циркулирует, что ускоряет химические реакции и способствует получению однородного металла.

Индукционные печи применяют для выплавки высоколегированных сталей и сплавов особого назначения, имеющих низкое содержание углерода и кремния.

Рис. 2 — Схема устройства индукционной высокочастотной печи

Устройство печи

Конструкция дуговой сталеплавильной печи включает:

- Рабочую ванну (пространство, в котором производится плавка);

- Устройство, регулирующее мощность дуги;

- Функциональные технологические механизмы, позволяющие осуществлять процессы загрузки, выгрузки, очистки.

Рабочее пространство печи сверху ограничивается куполообразным сводом, с боков – стенками, снизу – сферическим подом. Огнеупорные стены и под дополнительно снаружи укрыты металлическим кожухом. Свод сталеплавильной печи съемный.

Его устройство может быть двух видов:

- Сборный свод из огнеупорных кирпичей, установленных на опорном кольце;

- Свод из водоохлаждаемых панелей.

В своде дуговой печи устроены симметричные отверстия. В них закрепляются токопроводящие электроды. Печь оснащена механизмом, называемым регулятор мощности, позволяющим перемещать электроды в рабочем пространстве по вертикали.

Регулятор обеспечивает изменение уровня мощности путем перемещения комплекта электродов на расчетную высоту. Косвенным параметром регулирования выступает также разность сигналов, которые пропорциональны току дуги и напряжению фазы.

Сталеплавильная печь обычно использует трехфазный ток, но существуют и модели постоянного тока. Устройство для плавки металла обеспечивается индивидуальным электроснабжением. Для этого используют специальный печной трансформатор, который подключается к высоковольтной линии.

Привет студент

Выплавка стали в электропечах

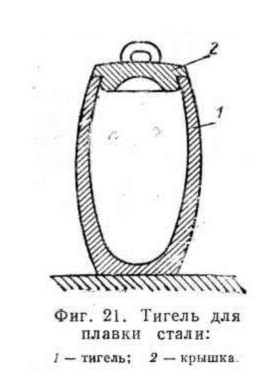

Выплавка стали в электропечах. Выплавке стали в электропечах предшествовал тигельный способ получения стали. Сущность тигельного способа заключается в том, что подлежащий плавке металл загружали в огнеупорные горшки с крышками, называемые тиглями, где металл расплавлялся, не соприкасаясь с кислородом воздуха. При тигельной плавке от металла полностью отделяются шлаки и почти нацело — газы. Вводимые в шихту специальные примеси хорошо растворяются в металле. Сера и фосфор при тигельной плавке не удаляются; угар металла не превышает 4%.

Вначале для шихты тигельного способа применялся продукт кричного и пудлингового процессов. С возникновением бессемеровского и мартеновского способов в тиглях начали перерабатывать мартеновскую сталь, тщательно очищенную от вредных примесей. Таким путем получали высококачественные инструментальные стали.

Тигельный способ применяли также для получения стали из чугуна путем сплавления его в тигле с соответствующим количеством руды: кислород руды окисляет примеси чугуна, а освобождающееся из руды железо входит в общую массу металла.

Устройство тигля показано на фиг. 21.

Материалом для тиглей служит смесь огнеупорной глины (шамота) и графита. Так как температура в тигле для расплавления стали должна достигать приблизительно

1600°, то материал тигля должен выдерживать нагрев около 1700°.

Емкость тиглей для плавки стали составляет обычно 80—40 кг. Вследствие высокой температуры нагрева и резких перемен температуры тигли выдерживают обычно лишь от одной до трех плавок. Это обстоятельство сильно удорожает тигельную плавку.

При тигельной плавке стали применяют горны или регенераторные печи, подобные мартеновским; тигли устанавливают на поду такой печи и извлекают их через отверстия в ее своде или специальные садочные окна в передней стенке печи.

Вследствие наличия углерода в стенках тигля в результате тигельного процесса нельзя получить сталь с низким содержанием углерода. Изготовленная в обычных условиях тигельная сталь содержит 0,25—1,2% С.

Положительные стороны тигельного процесса: 1) незначительное из

менение химического состава шихты; 2) почти полное освобождение металла от шлака и газов; 3) небольшой угар металла; 4) хорошее растворение в металле примесей; к недостаткам следует отнести: 1) большой расход топлива; 2) большие расходы по изготовлению тиглей; 3) малую производительность, обусловливаемую небольшой емкостью тиглей; 4) дороговизну шихты, которая должна быть чистой и, в частности, свободной от фосфора и серы; 5) трудность обслуживания.

Таким образом, при тигельной плавке может быть получена сталь высокого качества, но обходящаяся очень дорого.

С 1899 г. начали применять электрические плавильные печи, выпускающие большие количества металла высокого качества; эти печи в настоящее время почти нацело вытеснили тигельные.

Всякая электропечь по физико-химическим условиям процесса является печью того лее тигельного процесса, только осуществляемого на электроэнергии вместо сжигания горючего, и потому дает продукт столь же высокого качества.

С помощью электрических плавильных печей можно получить сталь любого состава. Высокая температура электрических печей, работающих на основном поду, дает возможность почти полностью удалять из стали фосфор и серу. Содержание

фосфора может быть доведено до 0,003%, а серы — до 0,006%.

Электрические печи не требуют особо чистого сырого материала, вследствие чего могут работать на дешевой шихте. Однако при эксплуатации дуговых электропечей требуется особенно тщательная борьба с насыщением стали азотом и водородом.

Сравнительно большая емкость электрических печей, достигающая в настоящее время 70 т, удовлетворяет потребность в высококачественном металле в гораздо большей мере, чем тигельная плавка.

Таким образом, плавка стали в электрических печах имеет ряд преимуществ по сравнению с тигельным процессом.

Если сравнивать плавку в электрических печах с изготовлением стали мартеновским или бессемеровским способом, то к преимуществам электроплавки следует отнести: 1) возможность получения стали более точного анализа; 2) меньшее количество газовых и шлаковых включений; 3) дешевизну сырья, используемого для получения высоких сортов стали; 4) ничтожное выгорание вводимых в шихту специальных примесей; недостатками же являются: 1) меньшая производительность и 2) дороговизна стали вследствие сравнительно высокой стоимости электроэнергии.

Устройство электропечей. Применяемые для металлургических целей электрические печи можно подразделить на две основные группы: дуговые и индукционные.

Дуговые печи в свою очередь разделяют на дуговые отражательные к дуговые, в которых металлическая часть шихты служит промежуточным проводником. Индукционные печи разделяют на печи с кольцевым каналом и высокочастотные.

В настоящее время наибольшее промышленное значение в металлургии стали имеют печи с электрической дугой, в которых металлическая часть шихты служит промежуточным проводником, а также индукционные — высокочастотные.

В зависимости от рода огнеупорных материалов, из которых изготовлена ванна печи, различаются основные и кислые электропечи.

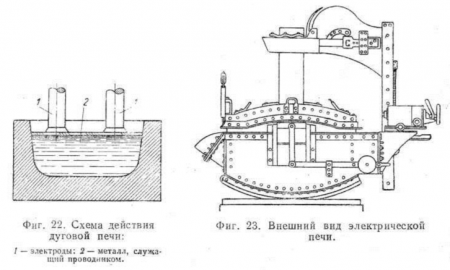

На фиг. 22 представлена схема действия дуговой печи, в которой металлическая часть шихты служит проводником. Эти печи могут работать как на постоянном, так и на переменном токе.

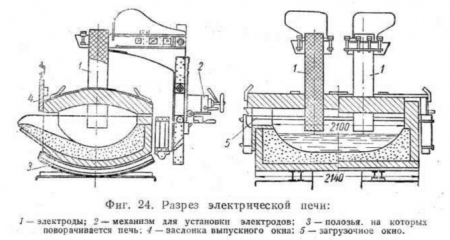

На фиг. 23 показан внешний вид одной из самых распространенных печей этого типа, а на фиг. 24 даны поперечный и продольный разрезы этой печи.

Кожух печи железный, клепаный; внутри печь имеет огнеупорную футеровку. С помощью особого механизма печь можно устанавливать в наклонное положение.

Свод печи съемный, электроды проходят через свод.

Электроды угольные или графитовые.

Диаметр электродов колеблется в пределах от 200 до 600 мм; длина _

Расход графитовых электродов составляет 5—10 кг на 1 т выплавляемого в печи металла и угольных 15—20 кг.

Емкость электропечей этого типа достигает 70 т, количество плавок в сутки колеблется от 3 до 6.

На фиг. 25 показана схема устройства индукционной печи с кольцевым каналом. Нагрев металла происходит под действием наведенного в нем тока. Таким образом, индукционная печь с кольцевым каналом представляет собой как бы трансформатор, в котором роль вторичной обмотки играет перерабатываемый металл.

Такие индукционные печи имеют малое применение в металлургии стали; более широкое применение имеют индукционные бессердечниковые печи, которые носят название высокочастотных.

Нагреваемый в таких печах металл помещают в поле индуктора, через который пропускают переменный ток. Индуктор делают из медной трубки, через которую пропускают охлаждающую воду. На фиг. 26 показана схема устройства и действия такой печи; через обмотку 1 пропускают переменный ток, возбуждающий в окружающем пространстве переменное магнитное поле: последнее возбуждает индукционные токи в металле 2, находящемся в сфере действия токов; под влиянием наведенных токов металл нагревается.

Особым преимуществом этих печей является хорошее перемешивание металла вследствие перемещения его частиц электродинамическим действием наведенных в металле токов. Бессердечниковые печи в отношении качества выплавляемого металла являются в настоящее время наиболее совершенными плавильными устройствами.

Агрегатами питания бессердечниковых индукционных металлургических печей служат генераторы машинные, ламповые и искровые.

Работа электропечей. Электропечи могут работать как на жидкой, так и на твердой шихте. При работе на жидкой шихте металл поступает в электропечь из конвертеров или мартеновских печей. При работе на твердой шихте (лом, стружка, отходы проката и пр.) перед завалкой поднимают электроды, а самую загрузку вследствие того, что твердая шихта занимает большое пространство, производят по частям, с постепенным расплавлением загруженных порций. После загрузки в электроды пускают ток, причем их опускают и подкладывают под них куски кокса для более спокойного горения дуг.

При работе на жидкой шихте в разогретую предварительно печь загружают металл и известь в количестве от 1 до 4,5% от веса металлической части шихты, а также небольшое количество руды или окалины.

Известь предназначается для образования основного шлака, а руда или окалина дается для окисления примесей.

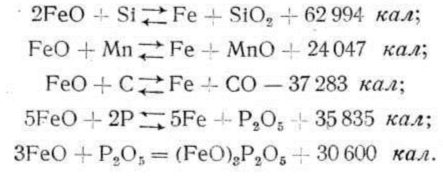

В первый период плавки происходит окисление Mn, Si, С и Р за счет кислорода окалины или руды по уравнениям

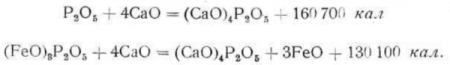

Кроме того, происходит взаимодействие между P2O5 и СаО по уравнениям

Так как фосфор может перейти обратно в металл по реакции

то железистый шлак скачивают и повышают основность шлака за счет извести. Для этого после удаления первого шлака в печь загружают известь в количестве около 2% от веса металла и железную руду от 1 до 2% от веса металла. «Росфорный ангидрид связывается с известью в прочное соединение (СаО)4P2O5,

Когда образуется второй шлак, снова берут пробу; если окажется, что содержание в

металле фосфора слишком велико, «скачивают» и второй шлак, после чего в печь загружают известь для образования третьего шлака. На практике часто оказывается достаточно однократного удаления шлака.

Когда металл окажется сравнительно чистым в отношении фосфора, окислительный период плавки считается законченным; после этого начинается восстановительный период, во время которого, кроме раскисления металла, производят удаление серы.

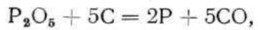

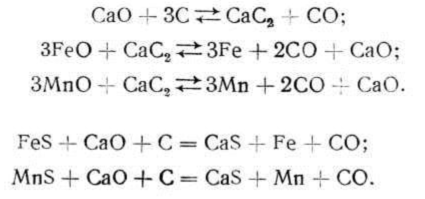

На шлак забрасывают кокс или обломки электродов; углерод, введенный в печь при высокой температуре, вступает в соединение с окисью кальция и образует карбид кальция, являющийся очень интенсивным раскислителем. Содержание карбида кальция в шлаке способствует раскислению металла шлаком по следующим реакциям:

Одновременно с процессами раскисления будут протекать реакции, в результате которых удаляется из металла сера,

Образовавшаяся в результате этих реакций СО выделяется из ванны; Fe и Мn растворяются в ванне металла, а сернистый кальций CaS как не растворяющийся в металле уходит в шлак.

Во время восстановительного периода пробы берут через каждые 15— 20 мин.

После удаления серы приступают к раскислению ванны и вводят, если это требуется, специальные примеси. Род и количество специальных примесей должны соответствовать заданному составу металла.

Угар металла при работе на жидкой шихте составляет 1—3%.

При работе на твердой шихте описанным выше периодам процесса предшествует период расплавления шихты. Так как в этих случаях обычно металл содержит больше примесей, окислительный период плавки более продолжителен, чем при работе на жидкой шихте. Очевидно, что продолжительность процесса на твердой шихте должна быть больше продолжительности процесса на жидкой шихте: в первом случае процесс длится 5—8 час., во втором —1 1 /2—4 час. Угар металла также выше, чем при работе на жидкой шихте: он достигает 8%. В остальном процесс протекает подобно процессу работы на жидкой шихте.

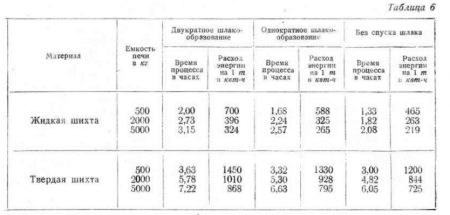

Расход электроэнергии на 1 т металла в печах разной емкости и при различных условиях работы приведен в табл. 6.

Из данных таблицы видно, что работа на жидкой шихте производительнее и дешевле, чем на твердой. Кроме того, надо иметь в виду, что работа на твердой шихте требует большего расхода материала на футеровку печей.

В заключение нужно отметить, что работа электропечей выгодно отличается от других металлургических печей общей чистотой и удобством обслуживания.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Производство стали в электропечах

Наиболее совершенные плавильные агрегаты — это электропечи, в которых электрическая энергия превращается в тепло для нагрева и расплавления металла.

Производство стали в электропечах имеет ряд преимуществ по сравнению с другими способами выплавки стали. Так, в электропечах можно получать температуру до 2000е С и расплавлять металл с высокой концентрацией тугоплавких компонентов (хрома, вольфрама, молибдена и др.); иметь высокоосновной шлак (до 55—60% СаО); создавать восстановительную атмосферу или вакуум (индукционные печи) и добиваться хорошего раскисления и дегазации металла.

Для выплавки стали применяют электропечи двух типов — дуговые и индукционные. Дуговые печи особенно широко применяют в металлургической промышленности.

Устройство дуговой электропечи. В этой печи (рис. 9) шихтовые материалы нагреваются и расплавляются теплом, излучаемым тремя электрическими дугами[3] (по числу фаз переменного электрического тока).

Печь состоит из цилиндрического сварного или клепаного кожуха 9со сфероидальным днищем; подины с огнеупорной футеровкой и стенок 5; съемного арочного свода 6 с отверстиями для электродов 5; механизма 4 для закрепления и вертикального перемещения электродов; двух опорных сегментов 10 для поддержки и перемещения печи по направляющим фундамента //; механизма 3 для наклона печи при выпуске стали по желобу 7. Электрический ток поступает от понижающего трансформатора I, находящегося в отдельном помещении. Для подвода тока к электродам использованы медные шины и гибкий кабель 2.

Свод печи обычно выполняют из динасовых кирпичей, иногда из хромомагнезитовых блоков. Подина печи может быть кислой или основной.

В печах применяют угольные и графитированные электроды. Последние оказывают меньшее сопротивление току и более устойчивы при высоких температурах, но дороже угольных.

Рис. 9. Схема устройства дуговой электропечи емкостью 80 т

Во время плавки электроды сгорают, поэтому их приходится постепенно опускать в печь и в случае надобности наращивать (свинчивать с новыми электродами). Каждый из электродов зажат в контактных щеках металлического электрододержателя, к которому подводится электрический ток от вторичной обмотки печного трансформатора. Первичная обмотка трансформатора питается током высокого напряжения (6000—30 000 В), который преобразуется в ток низкого напряжения (90—280 В) в зависимости от выбранной ступени напряжения. Мощность печного трансформатора зависит от емкости печи и способа плавки. Расход электроэнергии в дуговых электропечах при работе на твердой шихте составляет 2160—3420 МДж (600—950 кВт-ч) на I т готовой стали.

Дуговые электропечи имеют емкость от 3 до 270 т[4] и более. На заводе «Красный Октябрь» (Волгоград) работают две 200-тонные печи. Проектируют и более мощные печи.

Технология выплавки стали в дуговых электропечах. В этих печах выплавляют углеродистую или легированную сталь главным образом высококачественных марок.

В печах с основной футеровкой сталь выплавляют с окислением углерода и других компонентов шихты или без окисления шихты (метод переплава).

Технология выплавки стали с окислением шихты имеет очень много общего с технологией выплавки стали в мартеновских печах скрап-процессом. После ремонта подины в печь загружают шихту. Среднее содержание углерода в шихте должно быть на 0,5—0,6% выше, чем в готовой стали. Избыток углерода выгорает из расплавленного металла и обеспечивает хорошее кипение ванны.

На подину печи сначала загружают мелкий стальной скрап, а затем более крупные куски шихты. Шихта в печи должна быть плотно уложена; особенно плотно в том месте, где будут находиться электроды. Загрузку печей малой (до 10 т) и средней (до 30 т) емкости производят через загрузочное окно мульдами или лотками, а печей большой емкости — через открытый свод. После загрузки шихты электроды опускают до соприкосновения с кусками металла. Под электроды предварительно прокладывают кусочки кокса для более плавного зажигания дут; затем включают ток от печного трансформатора и начинают плавку.

Процесс выплавки стали в дуговой электропечи состоит из двух периодов; окислительного и восстановительного. Во время окислительного периода шихта расплавляется. Из металла выгорают кремний, марганец, фосфор, избыточный углерод, частично железо и некоторые легирующие элементы (например, хром, титан). Окисление отдельных элементов происходит по реакциям (15)— (22). В лечи с основной футеровкой фосфор удаляется из металла главным образом в первой половине окислительного периода, пока ванна еще сильно не разогрелась. Образовавшийся фосфористый шлак удаляют из печи на 60—70%. Для наведения нового шлака в печь загружают свежеобожженную известь и другие необходимые компоненты (железную руду, боксит, плавиковый шпат, битый шамотный кирпич и т. д.). Через некоторое время в печи завершается формирование шлака и начинается кипение ванны.

Во время кипения металлической ванны в течение 45 —60 мин из металла выгорает избыточный углерод; при этом удаляются растворенные газы и неметаллические включения; одновременно отбирают на анализ пробы металла и шлака. Основность шлака должна быть равна 2—2,5, что необходимо для удержания в нем фосфора и создания достаточной окислительной способности шлака при добавке железной руды.

После выгорания углерода из печи удаляют весь шлак, образовавшийся в окислительный период. Исли содержание углерода в металле при кипении ванны понизилось больше, чем это требуется, то в печь вводят битые графитовые электроды или кокс для науглероживания металла. После этого наступает восстановительный период плавки.

В период плавки необходимо раскислить металл, перевести максимально возможное количество серы в шлак, получить заданный хими — чесний состав металла, подготовить металл к выпуску из печи.

Восстановите льны й период плавки в печах с основной футе* ровной проводится для сталей с низким содержанием углерода под белым (известковым) шлаком, а для высокоуглеродистых сталей (С > 1 %) под карбидным шлаком.

Для получения белого шлака в печь загружают первую шлаковую смесь, состоящую из извести (80%) и плавикового шпата (20%). В результате образуется слой шлака с достаточно высоким содержанием FeO и МпО. Затвердевшие пробы шлака имеют темный цвет. Такой шлак еще не может раскислять металл. Перед началом раскисления металла впечь загружают вторую шлаковуюемесь для понижения концентрации окислов желез а и марганца в слое шлака. Эту смесь обычно составляют из хорошо обожженной извести (4—5 частей), плавикового шпата (1 часть), молотого древесного угля и кокса (2—3 части). Через некоторое время повышается основность шлака и понижается содержание в нем FeO и МпО. Пробы такого шлака после затвердевания светлеют. Этот шлак может раскислять металл. К концу восстановительного периода для усиления раскисляющего действия белого шлака в печь загружают порошок ферросилиция, в результате чего содержание FeO в шлаке понижается до 1—1,5%.

Высокая основность белого шлака, куски древесного угля или кокса на его поверхности и высокая температура в печах способствуют интенсивному переходу серы из металла в шлак по реакции (13).

Во время восстановительного периода в металл вводят необходимые добавки, в том числе и легирующие элементы. Окончательное раскисление стали производят алюминием.

Выплавка стали под карбидным ишаком на первой стадии восстановительного периода (до посветления затвердевших проб шлака) происходит так же, как и под белым шлаком. Затем в печь загружают карбидообразующую смесь, состоящую из кокса, извести и плавикового шпата в пропорции 1 : 3 : 1. При высоких температурах около электрических дуг происходит реакция взаимодействия извести с углеродом кокса:

СаО + ЗС = СаС2 + СО (26)

Карбид кальция СаС2, образующийся по этой реакции, увеличивает раскислительную и обессеривающую способность шлака. Для ускорения образования карбида кальция в шлаке печь хорошо герметизируют.

Карбидный шлак содержит 55—65% СаО и 0,5—0,6% FeO и обладает неуглероживающей способностью.

Способ плавки без окисления шихты (метод переплава) отличается от предыдущего тем, что в шихте отсутствует железная руда и плавка идет практически без кипения. Шихту обычно составляют из легированных отходов с низким содержанием фосфора (поскольку его нельзя перевести в шлак) и близких по химическому составу к выплавляемой стали. Для понижения содержания углерода в шихту добавляют 10 — 15 % мягкого железа «0,1 % С), выплавленного в мартеновских печах.

При работе по методу переплава первичный (железистый) шлак из печи не удаляют, так как из него в металл переходят дефицитные легирующие элементы (хром, титан, ванадий).

Улучшение этих показателей для дуговых электрических печей зависит от их емкости, мощности трансформаторов, совершенства технологии, стойкости футеровки и организационных мероприятий. В нашей стране построены и работают электропечи емкостью 100 и 200 т с трансформаторами соответственно 50—60 и 80—120 тыс. кВА. Расчеты показали, что в цехе с объемом производства 800 тыс. т стали повышение мощности трансформаторов позволяет установить 4 печи вместо 5. При этом существенно сокращаются капитальные затраты на сооружение цеха и повышается производительность труда.

Выход годной стали колеблется от 90 до 96% от всей металлической завалки. Расход электроэнергии при твердой завалке составляет 800—

950 кВт-ч электроэнергии на 1 т стали. Продувка кислородом значительно уменьшает этот расход (до 30%), сокращает продолжительность плавки и на 20—25% повышает производительность печи.

Индукционные печи. Эти печи существенно отличаются от дуговых способом образования тепла для расплавления металла. При прохождении переменного электрического тока через индуктор печи образуется переменное магнитное поле. Магнитный поток наводит го вторичном контуре (обычно тигель с загруженным в него металлом) переменные токи (токи Фуко), под действием которых металл нагревается и расплавляется.

Индукционные печи имеют емкости 50—10 000 кг. Выплавку стали в этих печах обычно осуществляют но методу переплава. Угар легирующих элементов при этом незначителен.

Печь (рис-. 10) состоит из огнеупорного плавильного тигля и индуктора 8. Индуктор выполнен в виде катушки из медной трубки, по которой циркулирует охлаждающая вода. Ток подается по гибким шинам 7 через печные конденсаторы 6 от рубильника 4, находящегося па щите управления 5. К щиту ток подается от пускателя / через преобразователь 2 и конденсатор 3.

Необходимый для питания индукционной печи переменный ток повышенной частоты вырабатывают в специальных машинных или ламповых генераторах. Ток от генераторов к индуктору подводится по гиб-

кому кабелю или медным шинам. Обычно в индукционных печах используют ток частотой 500—2500 Гц.

Плавильные тигли могут иметь кислую или основную футеровку. Кислую футеровку изготовляют из молотого кварцита; связкой служит порошок борной кислоты <до 1,5%). Основную футеровку изготовляют из порошка хорошо обожженного плавленого магнезита; связкой может быть борная кислота (3%).

Для формирования шлака в тигель загружают шлаковую смесь. Температура шлака в тигле ниже температуры металла, так как шлак обладает тесьма слабой магнитной проницаемостью и ток в кем практически не индуктируется. Под действием электромагнитных сил в тигле происходит усиленная циркуляция металла, что ускоряет химические реакции и способствует получению однородного металла.

Индукционные печи обычно применяют для выплавки высоколегированных сталей и сплавов особого назначения. Внутри печи легко создать вакуум или регулируемую атмосферу из газов определенного состава <например, водорода). Это позволяет использовать индукционные печи для плавки в вакууме или в нейтральной атмосфере.

Для совершенствования технологии плавки в электрических печах предусматривается широкое использование кислорода с установкой автоматизированных фурм, применение газокислородных горелок и вдувание порошкообразных материалов. Современные электрические печи оборудованы автоматическими установками для измерения температуры металла и устройствами для электромагнитного перемешивания металла. Эти и другие меры существенно повышают качество электростали.

Производство стали в электропечах

В настоящее время для выплавки стали широко применяют электропечи. Основными достоинствами электропечей являются:

- возможность быстрого нагрева металла, что позволяет вводить в печь большое количество легирующих добавок;

- возможность создать окислительную, восстановительную, нейтральную или вакуумную атмосферу, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений;

- возможность плавно и точно регулировать температуру металла.

Поэтому электропечи используют для выплавки высоколегированных, конструкционных, специальных сталей и сплавов.

Плавильные печи

- дуговыми;

- индукционными.

Основное количество электростали выплавляют в дуговых печах. Доля стали, выплавляемой в индукционных печах, в общем объеме выплавки невелика.

Дуговая плавильная печь

Дуговая электропечь состоит из рабочего пространства с электродами и токоподводами и механизмов, обеспечивающих наклон печи, удержание и перемещение электродов и загрузку шихты (рисунок 24). Плавку стали ведут в рабочем пространстве печи, ограниченным куполообразным сводом, снизу сферическим подом и с боков стенками. Огнеупорная кладка пода и стен заключена в металлический кожух. Она может быть основной (магнезитовой, магнезитохромитовой) или кислой (динасовой). В съемном своде расположены три цилиндрических электрода из графитизированной массы, которые с помощью специальных механизмов могут перемещаться вверх или вниз, автоматически регулируя длину дуги. Печь питается трехфазным переменным током.

Шихтовые материалы загружают на под печи сверху в открываемое рабочее пространство. После их расплавления в печи образуется слой металла и шлака. Плавление и нагрев шихты осуществляется за счет тепла электрических дуг, возникающих между электродами и жидким металлом или металлической шихтой.

Для управления ходом плавки в печи имеются рабочее окно и отверстие для выпуска по желобу готовой стали (летка). С помощью поворотного механизма печь может наклоняться в сторону сталевыпускного отверстия или рабочего окна. Вместимость дуговых печей может составлять 0,5 – 400 т. В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.

В основной дуговой печи можно осуществить плавку двух видов:

- без окисления примесей методом переплава шихты из легированных отходов;

- с окислением примесей на углеродистой шихте.

Плавка без окисления примесей

Шихта для такой плавки должна иметь низкое содержание фосфора и меньше, чем в выплавляемой стали, марганца и кремния. Производят нагрев и расплавление шихты. По сути это переплав. Однако в процессе плавки часть примесей окисляются (алюминий, титан, кремний, марганец).

После расплавления шихты из металла удаляют серу, наводя основной шлак. При необходимости науглероживают и доводят металл до заданного химического состава. Затем проводят диффузионное раскисление, подавая на шлак мелкораздробленный ферросилиций, алюминий, молотый кокс. Плавкой без окисления примесей выплавляют стали из отходов машиностроительных заводов.

Плавка с окислением примесей

Плавку применяют для производства конструкционных сталей и ведут на углеродистой шихте. В печь загружают шихту, состоящую из стального лома (

90%), чушкового передельного чугуна (до 10%), электродного боя или кокса для науглероживания металла и известь (2-3%) . Затем опускают электроды, включают ток и начинают плавку. Шихта под действием тепла дуги плавится, металл накапливается на подине печи. Во время плавления шихты кислородом воздуха, оксидами шихты окисляются железо, кремний, фосфор, марганец и частично углерод. Оксид кальция и оксиды железа образуют основной железистый шлак, способствующий удалению фосфора из металла.

После прогрева металла и шлака до температуры 1500 – 1550 °С в печь загружают руду и известь и проводят период кипения. Когда содержание углерода будет меньше заданного на 0,1%, кипение прекращают и удаляют из печи шлак. Затем проводят удаление серы и раскисление металла, доведение химического состава до заданного. Раскисление проводят осаждением и диффузионным методом. После удаления железистого шлака в печь подают раскислители (силикокальций, силикомарганец) для осаждающего раскисления. Затем в печь загружают известь, плавиковый шпат, шамотный бой для получения высокоосновного шлака. После расплавления флюсов и образования высокоосновного шлака на его поверхность вводят раскислительную смесь для диффузионного раскисления (известь, ферросилиций, плавиковый шпат, молотый кокс). Углерод кокса и кремний ферросилиция восстанавливают оксид железа в шлаке и содержание его в шлаке снижается.

В этот период создаются условия для удаления из металла серы, что объясняется высоким содержанием СаО в шлаке (около 60%), низким содержанием FeO (менее 0,5 %) и высокой температурой металла. Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла. Затем выполняют конечное раскисление стали и выпускают из печи в ковш.

В дуговых печах выплавляют высококачественные углеродистые стали. Это конструкционные, инструментальные, жаропрочные и жаростойкие стали.

Индукционная плавильная печь

Печь состоит из водоохлаждаемого индуктора, внутри которого находится тигель с металлической шихтой (рисунок 25). Через индуктор от генератора высокой частоты проходит переменный ток повышенной частоты. Ток создает переменный магнитный поток, пронизывая куски металла в тигле, наводит в них мощные вихревые токи, нагревающие металл до расплавления и необходимых температур перегрева. Тигель может быть изготовлен из кислых и основных огнеупоров. Емкость тигля составляет до 25 т.

В соответствии с заданным химическим составом металла при загрузке тщательно подбирают состав шихты. Необходимое для этого количество ферросплавов загружают на дно тигля вместе с шихтой. После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, а также для защиты его от насыщения газами.

При плавке в кислой печи после расплавления и удаления шлака наводят новый шлак с высоким содержанием SiO2. Металл раскисляют ферросилицием, ферромарганцем и алюминием перед выпуском его из печи. В печах с кислой футеровкой выплавляют конструкционные стали, легированные другими элементами.

В печах с основной футеровкой выплавляют высококачественные легированные стали с высоким содержанием марганца, никеля, титана, алюминия.

Индукционные печи имеют ряд преимуществ перед дуговыми. Основными их них являются:

- отсутствие электрической дуги, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов;

- наличие электродинамических сил, которые перемешивают металл в печи способствуют выравниванию химического состава, всплыванию неметаллических включений;

- небольшие размеры печей позволяют помещать их в камеры, где можно создать любую атмосферу или вакуум.

К недостаткам этих печей можно отнести:

- недостаточная температура шлака для протекания металлургических процессов между металлом и шлаком;

- малая стойкость футеровки, что приводит к частым ремонтам и остановкам.

Поэтому в индукционных печах выплавляют сталь из легированных отходов методом переплава или методом сплавления чистого шихтового железа и скрапа с добавкой ферросплавов.

Производство стали в электрических печах

Для выплавки стали применяются дуговые и индукционные электрические печи. Емкость дуговых печей от 3 до 300 т, индукционных — от 5 кг до 25 т. При плавке в электропечах благодаря достижению высоких температур (до 2000 °С) возможны выплавка сталей, легированных титаном, хромом, молибденом, вольфрамом и другими тугоплавкими элементами, вакуумная плавка или плавка в контролируемой атмосфере.

Дуговые печи питаются трехфазным переменным током. Они имеют три графитовых электрода, проходящих через свод в камеру печи (рис. 2.5). Между электродами и металлической шихтой возникает электрическая дуга, теплота которой расплавляет металл. Внутри печь облицована основным или кислым кирпичом в зависимости от ее назначения. Плавильное пространство цилиндрической формы снизу ограничено подом и сверху съемным сводом, который отодвигается во время загрузки печи. Для управления процессом плавки в стенках предусмотрены рабочее окно и летка с желобом для выпуска стали и шлака. При выпуске печь поворачивается вокруг горизонтальной оси в сторону летки. В основной печи ведут плавку, применяя окисление примесей или метод переплава.

Рис. 2.5. Схема трехфазной дуговой печи 1 — механизм поворота печи; 2 — загрузочное окно; 3 — электроды; 4 — свод; 5 —корпус; 5 —желоб для выпуска стали; 7 — под; 8 — разливочный ковш

Плавка с окислением во многом сходна с мартеновским скрапрудным процессом. Обычно ее применяют для получения углеродистых сталей. Шихтой в этом случае служат стальной лом, передельный чугун, кокс и известь в небольшом количестве (2—3 %). Плавка имеет два периода: окислительный и восстановительный. Во время окислительного периода кремний, марганец, углерод, железо окисляются кислородом, поступающим из воздуха, оксидов шихты и окалины. Полученные оксиды вместе с известью образуют шлак. Благодаря наличию оксида кальция шлак связывает и удаляет фосфор. Восстановительный период включает раскисление стали, удаление серы и доведение содержания всех компонентов до заданного количества. Для этого в печь подают флюс, состоящий из извести, плавикового шпата CaF2, молотого кокса и ферросилиция (сплава Fe и Si). Кокс и ферросилиций, медленно проникая через слой шлака, восстанавливают оксид железа: FeO + C = Fe + CO; 2FeO + Si = = 2Fe + SiO2. При этом содержание оксида железа в шлаке уменьшается, и он начинает диффундировать из металла в шлак, где сразу же восстанавливается. Восстановление происходит в шлаке и на границе шлак — металл. Поэтому металл не загрязняется неметаллическими примесями (SiO2, MnO, Al2O3), что происходит при обычном раскислении. Благодаря высокому содержанию в шлаке оксида кальция СаО интенсивно удаляется из металла и сера. В конце восстановительного периода, если это необходимо, сталь окончательно раскисляют ферросилицием и алюминием.

Для выплавки качественных высоколегированных сталей специального назначения применяется плавка в индукционных печах. Схема тигельной индукционной плавильной печи показана на рис. 2.6. Она работает от генератора тока высокой частоты. Ее индуктор, в который вставлен тигель, является вторичной обмоткой генератора токов высокой частоты. Индукционные печи по сравнению с дуговыми обладают рядом преимуществ: отсутствие дуги позволяет выплавлять металлы с малым содержанием углерода и газов; возникающие электродинамические силы перемешивают жидкий металл, способствуя выравниванию химического состава и всплыванию неметаллических включений; благодаря небольшим размерам они помещаются в специальные камеры, где можно создавать любую атмосферу или вакуум.

Рис. 2.6. Схема индукционной тигельной печи 1 — тигель; 2 —индуктор; 3 — съемный свод; 4 — металл

В индукционных печах методом переплава (без окисления) проводят плавку отходов легированных сталей или чистого по сере и фосфору углеродистого скрапа и ферросплавов. По сути дела в этом случае производство стали сводится к переплаву шихты, хотя в процессе плавки не исключено и окисление некоторых примесей, а также введение при необходимости легирующих компонентов. Плавка в вакууме позволяет получать сплавы с минимальным содержанием газов и неметаллических включений, легировать сплавы Любыми элементами. Продолжительность плавки в индукционной печи емкостью 1 т составляет около 45 мин, расход электроэнергии на 1 т стали — 600— 700 кВт · ч.