Сталь хвг твердость после закалки

Технические характеристики легированной стали ХВГ

Автор: Игорь

Дата: 05.11.2019

- Статья

- Фото

- Видео

Технические характеристики стали ХВГ позволяют использовать ее для производства режущих изделий и специальных инструментов высокой точности. Сплав отличается значительной прочностью, что в сочетании с умеренной стоимостью обеспечивает ей широкое применение в металлургической промышленности.

Состав сплава

Характеристики стали ХВГ и химический состав позволяют отнести ее к категории инструментальных легированных сплавов перлитного класса. Основными легирующими компонентами являются:

- углерод, повышающий твердость сплава, с содержанием в пределах 0,9-1,05%;

- хром, повышает стойкость к коррозии и прокаливаемость – 0,9-1,2%;

- вольфрам увеличивает износостойкость металла – 1,2-1,6%;

- кремний улучшает сопротивляемость отпускной хрупкости – 0,1-0,4%;

- марганец повышает вязкость и пластичность – 0,8-1,1%.

Среди второстепенных добавок:

- никель – не более 0,35%;

- медь и молибден – по 0,3%.

Количество вредных примесей – серы и фосфора, удерживается на минимальном уровне и не превышает 0,03%.

Расшифровка марки стали ХВГ указывает на главные добавки, определяющие основные свойства материала. Каждый из символов свидетельствует о присутствии одного из следующих элементов:

- «Х» – хрома;

- «В» – ванадия;

- «Г» – марганца.

Для улучшения механических свойств в начальный состав могут дополнительно добавить:

- от 1 до 2% марганца;

- 1-1,5% кремния;

- 1-5% вольфрама.

Часто производители уменьшают содержание углерода, чтобы добиться большей пластичности. Например, расшифровка марки стали 9ХВГ указывает на более низкую концентрацию основных легирующих элементов:

- углерода – 0,85-0,95%;

- хрома – 0,5-0,8%;

- вольфрама – 0,5-0,8%;

- кремния – до 0,35%.

Аналоги и сортамент

Инструментальная сталь ХВГ выступает в качестве базовой в группе аналогов. Заменителями ее могут быть сплавы:

- ХГ;

- ХВСГ;

- 9ХВГ;

- 9ХС;

- ШХ15СГ.

Ближайшими зарубежными аналогами являются:

- в Германии – 1.2419, 105WCr6;

- Франции – 105WC13, 105WCr5, 90MCW5;

- Италии – 107WCr5KU;

- Евросоюзе – 107WCR5;

- Швеции – 2140;

- Соединенных Штатах – T31507;

- Японии – SKS2, SKS3, SKSA;

- Южной Корее – STS2, STS31;

- Венгрии – W9;

- Болгарии – ChWG;

- Китае – CrWMn.

Материал выпускается в виде:

- фасонного и сортового проката в соответствии с ГОСТами 5950-2000, 2590-2006;

- калиброванного прутка – с применением ГОСТов 8560-78 или 8559-75;

- поковок и кованых заготовок – 7831-78;

- полос – 4405-75;

- шлифованных прутков и серебрянки, согласно ГОСТу – 14955-77.

Основные свойства

Механические свойства стали ХВГ определяются несколькими составляющими:

- соотношением компонентов сплава;

- особенностями их химического взаимодействия;

- технологическими режимами термообработки.

Основные физические характеристики:

- плотность изменяется в интервале температур 20-600 градусов – от 7850 до 7660 кг/м3;

- удельное электросопротивление – 380 Ом*м;

- коэффициент линейного расширения а106 в температурном диапазоне 100-200 градусов составляет – 11-12 1/К;

- твердость НВ – 255 МПа;

- температурный интервал ковки – 1070-860 градусов.

Из технологических свойств следует отметить, что:

- сплав непригоден для создания сварных конструкций;

- обладает небольшой склонностью к отпускной хрупкости;

- проявляет чувствительность к образованию флокенов;

- характеризуется низкой устойчивостью к действию силовых и термических нагрузок.

Низкая теплостойкость не позволяет производить из стали изделия, работающие в условиях температур выше 200 градусов. Одной из важнейших характеристик металла является повышенная стойкость к коррозии, благодаря которой ее используют для создания сложных измерительных приборов особой точности.

Режимы термообработки

Характеристики и применение стали ХВГ в значительной степени зависят от выбранного режима термообработки. Существуют разные технологии теплового воздействия на металл.

Отжиг используется перед последующей механической обработкой изделия. Металл нагревают до 800 градусов. Затем происходит медленное снижение температуры со скоростью 50 град/ч до 5000С. Последующее охлаждение производится на воздухе.

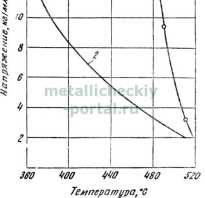

Закалка увеличивает твердость металла одновременно со снижением его пластичности. Технология заключается в нагреве детали до высокой температуры и резком охлаждении. Для стали ХВГ процесс закалки включает:

- нагрев до 850 градусов;

- погружение в масло, где металл остывает до 200 градусов;

- дальнейшее охлаждение на воздухе.

Отпуск предназначен для снятия внутренних напряжений и образования более пластичной и прочной структуры в сплаве. После отпуска происходит частичное снижение твердости и прочности. Металл нагревается до 180-200 градусов и выдерживается в этом режиме до 2 часов. Затем охлаждается на воздухе.

При изготовлении режущих изделий режимы закалки разрабатываются индивидуально для каждого производителя. Чтобы добиться нужных характеристик для ножей из стали ХВГ, закалку проводят при 820 градусах, с погружением в масло и двухчасовым отпуском.

Ковка применяется для придания заготовкам необходимой формы. Чтобы избежать нарушения внутренней структуры или образования внешних дефектов, процесс следует проводить в заданном режиме, то есть в интервале от 1070 до 860 градусов.

Преимущества и недостатки

Основные достоинства стали состоят:

- в ее устойчивости к деформации;

- антикоррозийной стойкости, которую обеспечивает содержание хрома;

- износоустойчивости при воздействии динамических нагрузок;

- высокой прочности, позволяющей использовать ее для обработки других металлов;

- малой склонности к отпускной хрупкости;

- возможности разных видов обработки;

- умеренной стоимости.

В то же время, сталь марки ХВГ не обладает достаточной теплостойкостью. При повышении температуры более 200 градусов снижаются показатели твердости и прочности металла. Это обстоятельство ограничивает сферу применения сплава, так как при работе инструмента температуры режущей кромки могут достигать 600 и более градусов.

Недостатком стали считают и слишком маленький диапазон температур, необходимый для закалки. Его несоблюдение может привести к нарушению технологического процесса.

Область применения

Плюсы и минусы материала определяют и особенности его применения. Одной из основных сфер его использования является производство ответственных деталей:

- измерительных инструментов высокой точности любых размеров;

- механизмов, подверженных значительным динамическим нагрузкам, например, колец пружинных амортизаторов;

- элементов прокатных станов;

- быстрорежущего инструмента, в частности, цилиндрических либо дисковых фрез;

- запасных деталей к сложным механизмам.

Оптимальное сочетание прочностных характеристик и коррозионной стойкости делают сталь ХВГ востребованной в промышленном производстве при условии строгого выполнения всех особенностей технологического процесса.

Легированная сталь ХВГ

В металлургической промышленности сталь ХВГ является незаменимым материалом. Высокий спрос на сталь появился благодаря хорошей прочности и невысокой стоимости, а из самого сплава делают детали для строительства зданий, инструменты, запасные звенья к приборам и механизмам.

Однако его свойства имеют некоторые особенности:

- нельзя использовать для сварных конструкций;

- имеется чувствительность к внутренним повреждениям (флокенам);

- низкая склонность к хрупкости после отпуска;

- твёрдость предмета составляет HB10 -1 =255 MPa.

Из отливных частей допускается производство режущих составляющих, но их поверхность быстро изнашивается, а сам элемент обладает слабой устойчивостью к тепловым и силовым нагрузкам. Поэтому на изделия такого типа распространяются особые требования.

Физические и механические свойства

В химический состав металла входит 1-1,6% вольфрама, который придаёт элементу дополнительную сопротивляемость к износу. Чтобы добиться необходимой твёрдости, в состав добавляют хром и углерод в соотношении 1%. Наличие кремния (0,4%) повышает сопротивляемость отпуску, а марганец (1-2%) обеспечивает целостность структуры.

Легированная сталь ХВГ

Сам ХВГ имеет следующие характеристики:

- при Т=20 °C плотность изделия будет 7850 кг/м 3 ;

- с температурой в 100 °C коэффициент линейного расширения (a10 6 ) составит 11 ГРАД, а плотность снизится на 20 единиц;

- при Т=200 °C a10 6 будет 12;

- при нагреве до 600°C расширение достигнет 14,5 град, а «p» уменьшиться до 7660.

Важно отметить, что углерод – главный компонент ХВГ, которого должно быть не менее 1%. Данное значение получается завышенным, что и отличает эту марку от остальных.

Немаловажный показатель – стойкость к коррозии, что даёт возможность применять металлопрокат для создания сложных агрегатов. Общая химическая структура выглядит следующим образом:

- Fe – 94%;

- C – 1-1,5%;

- Mn – 08-11%;

- Ni – 0,35%;

- S, P – не более 0,03%;

- Mo, Cu – до 0,3%;

- W – 1,2-1,6%.

Все соединения добавляют в такой пропорции, чтобы обеспечить слиткам лучшую закаливаемость, снизить деформацию и убрать вероятность появления трещин. В итоге получается углеродистая сталь высшего сорта.

Расшифровка аббревиатуры

Из названия можно определить главные компоненты, которые наделяют железо особыми свойствами. В этом случае по символам ХВГ делается следующая расшифровка: Знак «Х» означает присутствие хрома (Cr), «В – ванадий (V), «Г» – марганец (Mn). Из слитков можно изготовить множество строительных приборов, но они обязаны строго соответствовать всем государственным стандартам. Например, калиброванные прутья разрешено выпускать только по ГОСТ 8560-78, 8559-75, 7417-75, 5950-2000. Для черновых или промежуточных деталей применяются 1133-71, 7831-78, 5950-2000 стандарты.

Полосная сталь ХВГ обязана придерживаться ГОСТ 4405-75. К серебрянке и шлифованным прутьям относятся правила 14955-77 и 5950-2000.

Изделия из стали ХВГ

Государственным требованиям должны соответствовать и другие разновидности, но только наличие данной маркировки может дать гарантию на высокое качество заготовки. Подобный регламент создан для регулирования технических предприятий, для защиты жизни и здоровья потребителей, с целью предупреждения обмана во время реализации товара. Поэтому наличие на ХВГ ГОСТ знака – обязательное условие продажи.

Варианты применения

Практически любые строительные работы проводятся с помощью измерительных и режущих приспособлений, и по разной технологии:

- Для проделывания отверстий в различных поверхностях используют свёрла, которые могут быть как стандартного винтового, так и плоского образца.

- Эксплуатация резьбовых калибров позволяет узнать реальные геометрические параметры заготовок.

- Метчиками можно нанести резьбу в разъёмах.

- Протяжками можно обработать фасонные плоскости.

Есть ещё множество инструментов, для выпуска которых характерно применение углеродной стали ХВГ. Но для таких объектов недопустимо повышенное коробление при закалке.

Также из металлопроката принято делать принадлежности для точного определения геометрических размеров, к которым относятся микрометр, штангенциркуль, глубиномер и другие. В процессе строительных работ они будут подвергаться сильному механическому воздействию, что может нарушить их изначальную форму и сделает невозможным дальнейшее использование. Такие приспособления обязаны быть очень прочными, поэтому их изготавливают из этого металла или других аналогов.

Термическая обработка

Под этим термином понимается процесс температурного воздействия, который позволяет улучшить атрибуты твёрдых сплавов. Термообработку могут проходить металлы различной категории, но для каждого вида требуется определённый подход. Всего существует несколько разновидностей данных манипуляций:

- Закаливание. Особенность этой процедуры заключается в разогреве до критических градусов с быстрым охлаждением детали. Подобные экстремальные перепады наделяют поверхность предмета повышенной прочностью. При закалке ХВГ печь разогревают до 830 °C, а после нагрева следует остывание в масле.

- Отжиг. Этот класс похож на предыдущий, только охлаждение должно быть постепенным, желательно на открытом воздухе. Основная задача метода – уменьшение плотности для простоты дальнейшей механической обработки.

- Криогенная. Тут воздействуют на объект низкими температурами, которые могут быть ниже -150 °C. Благодаря такому подходу можно добиться повышения износостойкости элементов.

Последний способ применим для производства тормозных дисков, лезвий, дисков сцепления и прочих запчастей. Отсюда можно сделать вывод, что данный материал не замораживают. А термообработка стали ХВГ в стандартной печи представляется более популярным вариантом.

Сталь хвг твердость после закалки

Лучшей из этой группы сталей по праву считается марка ХВГ . Она легирована хромом и вольфрамом, что придает ей высокую стойкость против истирания, а марганец дает хорошую прокаливаемость (на глубину до 45мм). Кроме того, вольфрам дает мелкозернистость. Отжигают ХВГ при температуре 780-800 ºС.

Главной особенностью данной марки считается небольшая склонность к короблению при закалке, поэтому из нее изготавливают детали большей длины и сложной формы. Крупные протяжки, сверла, длинные метчики, фрезы, развертки, пуансоны и матрицы холодной высадки, резьбовые калибры — вот далеко не полный перечень инструмента, который производят из стали ХВГ.

Из свойств этой марки следует еще отметить и то, что она флокеночувствительна и малосклонна к отпускной хрупкости.

Марка :

смотреть остатки и цены >>

Химический состав в % материала ХВГ

| C | Si | Mn | Ni | S | P | Cr | Mo | W | Cu |

|---|---|---|---|---|---|---|---|---|---|

| 0.9 — 1.05 | 0.1 — 0.4 | 0.8 — 1.1 | до 0.35 | до 0.03 | до 0.03 | 0.9 — 1.2 | до 0.3 | 1.2 —1.6 | до 0.3 |

Температура критических точек материала ХВГ.

| Ac1 = 750 , Ac3(Acm) = 940 , Ar1 = 710 , Mn = 210 |

|---|

| Твердость материала ХВГ после отжига | HB 10 -1 = 255 МПа |

|---|

Физические свойства материала ХВГ .

| T | E 10 — 5 | a 10 6 | l | r | C | R 10 9 |

|---|---|---|---|---|---|---|

| Град | МПа | 1/Град | Вт/(м·град) | кг/м 3 | Дж/(кг·град) | Ом·м |

| 20 | 7850 | 380 | ||||

| 100 | 11 | 7830 | ||||

| 200 | 12 | |||||

| 300 | 13 | 7760 | ||||

| 400 | 13.5 | |||||

| 500 | 14 | |||||

| 600 | 14.5 | 7660 | ||||

| T | E 10 — 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала ХВГ .

| Свариваемость: | не применяется для сварных конструкций. |

|---|---|

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | малосклонна. |

Возможные варианты обозначения стали ХВГ: сталь ХВГ, ст.ХВГ, стХВГ, марка стали ХВГ.

Полоса и круг сталь ХВГ

Нужна сталь ХВГ в кругах или полосах? — Заказывайте у нас!

Мы предлагаем выгодные условия:

Отрезаем необходимое вам количество, вам не нужно переплачивать за лишнее!

Постоянное наличие на складе кругов ХВГ диаметрами от 3,5 мм, листов и полос стали ХВГ толщиной от 3 мм!

Организуем доставку до вашего города или склада!

Предоставляем скидки в зависимости от объема!

Для того, чтобы купить сталь ХВГ звоните по телефону отдела продаж: +7 (343) 266-77-00 или отправляйте запрос по электронной почте! Мы всегда рады сотрудничеству!

Сталь ХВГ соответсвует ГОСТ 5950-2000,

Мы поставляем ст. ХВГ в виде горячекатанных кругов ГОСТ 2590-2006, серебрянки ГОСТ 14955-77, полос и листов Протокол 132-50-2019, Протокол 132-257-2020, ТУ 14-1-1530, поковок ГОСТ 21120-75.

Инструментальная сталь XBГ используется для выпуска режущего и измерительного инструмента, резьбовых калибров, протяжек, метчиков, разверток и др. Режущая часть такого инструмента при работе подвергается истиранию, тепловому воздействию и силовым нагрузкам, непрерывно деформируя срезаемый слой.

| Цены на полосу стали ХВГ |

| Прокат | Сталь | Вид | Цена руб/тн |

|---|---|---|---|

| 8х100-1500 мм | ХВГ | горячекатаный | от 140000 |

| 10х100-1500 мм | ХВГ | горячекатаный | от 140000 |

| 12х600-1500 мм | ХВГ | горячекатаный | от 140000 |

| 14х600 мм | ХВГ | горячекатаный | от 140000 |

| 16х600 мм | ХВГ | горячекатаный | от 140000 |

| 18х600 мм | ХВГ | горячекатаный | от 140000 |

| 20х610 мм | ХВГ | горячекатаный | от 140000 |

| 20х100 мм | ХВГ | горячекатаный | от 140000 |

| 25х75-610 мм | ХВГ | горячекатаный | от 140000 |

| 30х40-610 мм | ХВГ | горячекатаный | от 140000 |

| 30х150-610 мм | ХВГ | горячекатаный | от 140000 |

| 30х300-610 мм | ХВГ | горячекатаный | от 140000 |

| 40х250-610 мм | ХВГ | горячекатаный | от 140000 |

| 50х250-610 мм | ХВГ | горячекатаный | от 140000 |

| 50х300-610 мм | ХВГ | горячекатаный | от 140000 |

| 50х350-610 мм | ХВГ | горячекатаный | от 140000 |

| 60х250-610 мм | ХВГ | горячекатаный | от 140000 |

| 60х300-610 мм | ХВГ | горячекатаный | от 140000 |

| 60х380-610 мм | ХВГ | горячекатаный | от 140000 |

| 70х380-610 мм | ХВГ | горячекатаный | от 140000 |

| 75х250-610 мм | ХВГ | горячекатаный | от 140000 |

| 80х300-610 мм | ХВГ | горячекатаный | от 140000 |

| 90х300-610 мм | ХВГ | горячекатаный | от 140000 |

| 90х380-610 мм | ХВГ | горячекатаный | от 140000 |

| 120х610 мм | ХВГ | горячекатаный | от 140000 |

| 120х500-610 мм | ХВГ | горячекатаный | от 140000 |

| 130х400-610 мм | ХВГ | горячекатаный | от 140000 |

| 140х610 мм | ХВГ | горячекатаный | от 140000 |

| 150-200х610 мм | ХВГ | горячекатаный | от 140000 |

| Химический состав в % |

| НТД | C | S | P | Mn | Cr | W | V | Ti | Si | Ni | Mo | Cu |

| ГОСТ 5950-2000 | 0,90-1,05 | ≤0,030 | ≤0,030 | 0,80-1,10 | 0,90-1,20 | 1,20-1,60 | ≤0,15 | ≤0,030 | 0,10-0,40 | ≤0,40 | ≤0,20 | ≤0,30 |

Такие тяжелые условия определяют требования к материалу режущей части. Пригодность материалов определяется их теплостойкостью, твердостью, механической прочностью, технологичностью, износостойкостью и стоимостью. Естественно, внедрение одного материала в другой происходит только при преобладающей твердости первого. Кубический нитрид бора и алмаз отличаются высокой твердостью, а минералокерамика и твердосплавные материалы намного тверже закаленной инструментальной стали.

Твердость большей части конструкционных материалов ниже твердости инструмента. Но под воздействием высоких температур при резании твердость материалов снижается, и твердость инструмента может стать недостаточной для выполнения резания. Свойство материала сохранять твердость в условиях высокой температуры называется теплостойкостью, характеризуемой критической температурой.

Для увеличения прокаливаемости, закаливаемости, уменьшения деформаций и вероятности растрескивания инструментов вводят легирующие элементы. Хром — это традиционный элемент низколегированных сталей. Чтобы улучшить их свойства, в них также вводят кремний (1–1,5 %), марганец (1–2 %) и вольфрам (1–5 %). В наше время используются следующие стали: ХВГ, Х, ХВСГ, 9ХС.

Полоса стали ХВГ отличается минимальной деформацией при закалке и используется для длинных стержневых инструментов (развертки, сверла и т. п.). Исходя из ГОСТ 5950-73, сталь ХВГ подвергается следующим стадиям термической обработки:

- Отжиг при t = 770–790 °C со скоростью 30 °С/ч.

- Закалка при t = 830 °С, масло.

- Отпуск при t = 180 °C, воздух.

Для этой стали не определяются такие механические свойства, как предел прочности, условный предел текучести, относительное сужение и относительное удлинение.

Заказывайте полосу из стали ХГВ — заэвтектоидную сталь перлитного класса. Материал подвергается неполной закалке с температуры немного выше точки А и низкому отпуску. Структура избыточных карбидов и мартенсита обеспечивает высокую износостойкость и твердость (HRC 62–69).

Низколегированные стали из-за низкой теплостойкости имеют эксплуатационные свойства, весьма схожие с углеродистыми сталями. Однако, в отличие от углеродистых, они не так подвержены к перегреву и позволяют выпускать инструменты больших размеров и сложной формы.

Деформация при закалке стали ХВГ минимальная. В ее состав входят кремний, марганец и вольфрам. Кремний повышает сопротивление отпуску, способствует образованию легко отделимой окалины. Марганец обеспечивает минимальное изменение размера инструмента во время закалки. Вольфрам улучшает износостойкость.

Обзор стали ХВГ: характеристики и применение

Использование

И дабы весь далее изложенный материал стал вам более понятным, стоит начать с того, зачем вообще используется этот сплав. Ввиду особых характеристик применение стали ХВГ наблюдается чаще всего при изготовлении высокоточных измерительных инструментов, какими, например, являются привычные многим штангенциркули, а также длинного режущего инструмента, такого как метчики, протяжки, сверла или развертки.

Подобный перечень позволяет смело сказать, что ХВГ — высокопрочная сталь, пригодная для обработки других, более мягких пород металла. Также не стоит забывать, что с увеличением длины изделия увеличивается шанс его деформации. И раз уж из марки стали ХВГ изготавливают протяженные изделия, можно сделать вывод, что она имеет повышенную стойкость к деформации.

Чтобы более подробно узнать о том, что же собой представляет интересующая нас сталь, обратимся к нормативным документам, в которых помечается марка ХВГ как сталь инструментальная легированная. Даже эта, казалось бы, весьма короткая формулировка дает нам кое-какую информацию. Дело в том, что инструментальной называется та сталь, содержание углерода в которой превышает 0,7 %. Легированной сталью же называется сплав железа, углерода и еще некоторых добавок, призванных улучшить структуру стали.

Как ни странно, но мы можем узнать немного и о легирующих элементах, присутствующих в составе ХВГ. Для этого стоит обратиться к системе ГОСТов, где указано, что каждому такому элементу присвоена определенная, обозначающая его буква. Таким образом, нам становится известно, что в состав стали ХВГ входят:

- Х – хром;

- В – вольфрам;

- Г – марганец.

Состав

Характеристики и применение стали ХВГ – взаимосвязанные явления. Сплав не будет пользовался спросом, если его механические и физические свойства не отвечают заданным стандартам. В свою очередь, свойства стали задаются посредством внедрения в ее состав различных элементов из периодической таблицы. Поэтому очень важно обратить внимание на химический состав описываемого сплава, дабы лучше понять пределы его возможностей.

Выглядит он следующим образом (в перечне приводятся лишь средние значения, обозначающие массовую долю всех элементов):

- углерод – 9.5 %;

- кремний – 0,25 %;

- марганец – 0,95 %;

- никель – до 0,4 %;

- хром – 1 %;

- вольфрам – 1,4 %;

- медь – до 0,3 %.

Помимо вышеперечисленных добавок в сплаве присутствуют и так называемые вредные лигатурные элементы, такие как сера и фосфор, однако их массовая доля не превышает 0,03 %, а это значит, что их пагубное воздействие на свойства стали малозначительно.

Аналоги и заменители

Уверены, для многих перестало быть секретом, что названный сплав является очень востребованным и необходимым в своей области применения. Характеристики стали ХВГ при этом являются не плодом удачного стечения обстоятельств, а результатом работы ученых, создавших нужную формулу. А ввиду высокой востребованности эту или подобную ей формулу успешно применяют не только у нас на родине, но и за ее границами.

Мы можем представить небольшой перечень аналогичных или же просто максимально схожих марок стали, используемых в других странах мира:

- Соединенные Штаты Америки – 01 или Т31507;

- Китай – CrWMn;

- Европа – 107WCr5;

- Япония – SKS2, SKS3, SKSA.

Технология

В том случае если вам в руки попадет образец стали ХВГ, и вы примете решение что-либо из него изготовить, вам очень пригодятся некоторые знания в области металлообработки. Особое внимание стоит уделить температуре. Ведь в зависимости от того, какой температурный режим для обработки вы используете, характеристики и применение стали ХВГ по окончанию процесса могут сильно измениться. Чтобы уберечь вас от подобного, ниже мы опишем основные технологические процессы, связанные с термической обработкой, и рекомендации по их исполнению.

Отжиг. Производится в самом начале, то есть до какой-либо механической обработки изделия. Отжиг призван нивелировать изначальную твердость сплава и облегчить последующую механическую обработку. Для стали ХВГ отжиг происходит при температуре 800 °С с последующим понижением температуры со скоростью 50 °С/час и вплоть до 500 °С. После изделие остужается до комнатной температуры на воздухе.

Ковка. Цель этого процесса состоит в том, чтобы придать заготовке нужную форму. В данном случае очень важно не перегреть или не недогреть сталь. Подобное грозит образованием внутренних и/или внешних дефектов, а также изменением структуры сплава на клеточном уровне в худшую сторону. Поэтому ковать заготовку рекомендуется в температурном промежутке от 1070 до 860 °С.

Закалка.Процедура, состоящая из двух процессов: нагрева до определенной температуры и последующего резкого понижения температуры. Подобная процедура многократно увеличивает твердость стали, но уменьшает ее пластичность, отчего та становится хрупкой. Закалка стали ХВГ осуществляется при нагреве до 850 °С, последующем погружении в масло и остывании в нем до отметки в 200 °С. Далее заготовка остужается на воздухе.

Отпуск.Простой, но достаточно важный процесс, призванный убрать излишнее напряжение в металле, снизить хрупкость и увеличить пластичность. Проводится при температуре в 200 °С на протяжении двух часов. Итоговая твердость стали будет в пределах 63 единиц шкалы Роквелла.