Сталь 45л ГОСТ 977 88

Отливки стальные ГОСТ 977-88

Отливки стальные ГОСТ 977-88

Стандарт распространяется на стальные отливки, изготовляемые всеми способами литья из нелегированных и легированных конструкционных, легированных со специальными свойствами литейных сталей.

1.1. Для изготовления отливок предусмотрены следующие марки стали:

15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л;

20ГЛ, 35ГЛ, 20ГСЛ, 30ГСЛ, 20Г1ФЛ, 20ФЛ, 30ХГСФЛ, 45ФЛ, 32Х06Л, 40ХЛ, 20ХМЛ, 20ХМФЛ, 20ГНМФЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ, 35НГМЛ, 20ДХЛ, 08ГДНФЛ, 13ХНДФТЛ, 12ДН2ФЛ, 12ДХН1МФЛ, 23ХГС2МФЛ, 12Х7Г3СЛ, 25Х2ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТЮЛ;

конструкционные легированные, применяемые в договорно-правовых отношениях между странами – членами СЭВ:

15ГЛ, 30ГЛ, 45ГЛ, 70ГЛ, 55СЛ, 40Г1, 5ФЛ, 15ФЛ, 30ХЛ,25ХГЛ, 35ХГЛ, 50ХГЛ, 60ХГЛ, 70Х2ГЛ, 35ХГФЛ, 40ХФЛ, 30ХМЛ, 40ХМЛ, 40ХНЛ, 40ХН2Л, 30ХГ1, 5МФРЛ, 75ХНМФЛ, 40ГТЛ, 20ГНМЮЛ;

легированные со специальными свойствами:

а) мартенситного класса

20Х13Л, 08Х14НДЛ, 09Х17Н3СЛ, 10Х12НДЛ – коррозионно – стойкие; 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л – жаростойкие; 20Х12ВНМФЛ – жаропрочная; 85Х4М5Ф2В6Л (Р6М5Л), 90Х4М4Ф2В6Л (Р6М4Ф2Л) – быстрорежущие;

б) мартенситно – ферритного класса

в) ферритного класса

г) аустенитно – мартенистого класса

08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л – коррозионностойкие;

е) аустенитного класса

10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12Х18Н12М3ТЛ — коррозионностойкие; 55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ, 45Х17Г13Н3ЮЛ – жаростойкие; 35Х18Н24С2Л, 31Х19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ – жаропрочные; 110Г13Л, 110Г13Х2БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ – износостойкие;

легированные со специальными свойствами, применяемые в договорно-правовых отношениях между странами – членами СЭВ:

а) мартенситно-ферритного класса

15Х14НЛ, 08Х12Н4ГСМЛ – коррозионностойкие;

б) аустенитно-ферритного класса

12Х21Н5Г2СЛ, 12Х21Н5Г2СТЛ, 12Х21Н5Г2СМ2Л, 12Х19Н7Г2САЛ, 12Х21Н5Г2САЛ, 07Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2ТЛ – коррозионностойкие.

1.2. Сталь должна выплавляться в печах с основной футеровкой. Допускается выплавка стали в печах с кислой футеровкой при условии выполнения требований настоящего стандарта.

Возможность применения конвертерной стали должна быть указана в конструкторской документации (КД) и (или) нормативно-технической документации (НТД).

Примеры условных обозначений:

23ХГС2МФЛ ГОСТ 977-88

20Х25Н19С2Л ГОСТ 977-88

Примеры условных обозначений сталей для отливок, предназначенных для изделий, подлежащих приемке представителем заказчика:

25Л К20 ГОСТ 977-88

23ХГС2МФл КТ ГОСТ 977-88

В обозначении марок стали первые цифры указывают среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента; буквы за цифрами означают: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, М –молибден, Н – никель, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ю – алюминий, Л – литейная. Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах.

Индексы «К» и «КТ» являются условными обозначениями категории прочности, следующие за ними число, означает значение требуемого предела текучести. Индекс «К» присваивается материалу в отожженном, нормализованном или отпущенном состоянии; индекс «КТ» — после закалки и отпуска.

2. Основные параметры и размеры.

2.1. В зависимости от назначения и требований, предъявляемых к деталям, отливки разделяются на три группы:

Перечень контролируемых показателей качества

Отливки общего назначения

Отливки для деталей, конфигурация и размеры которых определяется только конструктивными и технологическими соображениями

Внешний вид, размеры, химический состав

Отливки ответственного назначения

Отливки для деталей, рассчитываемых на прочность и работающих при статических нагрузках

Внешний вид, размеры, химический состав, механические свойства; предел текучести или временное сопротивление и относительное удлинение

Отливки особо ответственного назначения

Отливки для деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках

Внешний вид, размеры, химический состав, механические свойства; предел текучести или временное сопротивление, относительное удлинение и ударная вязкость

1. По требованию потребителя в число дополнительных контролируемых показателей могут быть включены: твердость, излом металла, механические для отливок со стенкой толщиной свыше 100 мм, механические свойства при пониженных и повышенных температурах, герметичность, микроструктура, плотность, коррозионная стойкость, жаростойкость, стойкость против межкристаллитной коррозии и др.

2. Для отливок 3-й группы, предназначенных для изделий, подлежащих приемке представителем заказчика, работающих при пониженных температурах и подвергающиеся динамическим нагрузкам, при наличии указания в КД и (или) НТД ударная вязкость стали определяется при температуре минус 50ºС. Нормы ударной вязкости при этом указывают в КД и (или) НТД на конкретную продукцию.

Обозначение отливки в технических требованиях чертежа:

Для отливок 1-й группы:

Отливки 1-й группы ГОСТ 977-88

Для отливок 2-й группы:

Отливки 1-й группы ГОСТ 977-88

Для отливок 3-й группы:

Отливки 1-й группы ГОСТ 977-88

3. Технические требования.

3.1. Отливки должны подвергаться термической обработке.

3.2. Допуски размеров и массы отливок, а также припуски на механическую обработку должны соответствовать требованиям ГОСТ 26645, формовочные уклоны – ГОСТ 3212 или указаны в КД.

3.3. Отливки должны быть очищены от формовочной смеси, окалины и пригара. Прибыли и питатели должны быть удалены.

Места отрезки питателей и прибылей, заливы и просечки должны быть зачищены или обрублены в пределах допусков по чертежу отливки.

3.4. Удаление питателей и прибылей проводится любым способом.

Удаление питателей и прибылей огневой резкой после окончательной термической обработки должно быть указано в КД и НТД.

3.5. На подлежащей механической обработке поверхности отливки не допускаются дефекты поверхности в виде раковин, спаев, утяжин, плен и т. д., превышающие по глубине припуск на механическую обработку.

3.6. При исправлении дефектов заваркой она должна проводиться до окончательной термической обработки.

Сталь марки 45Л

| Зарубежные аналоги марки стали 45Л | ||

| Германия | 1.0558, GS-60 | |

| Англия | A3 | |

| Китай | ZGD410-620 | |

| Болгария | 45LI, 45LII | |

| Венгрия | Ao550, Ao550FK | |

| Польша | L600, LII600 | |

| Румыния | OT600-1, OT600-3 | |

| Чехия | 422660 | |

| Финляндия | G-30-57 | |

| Норвегия | Sst570 | |

| Свойства и характеристики 45Л: |

| Термообработка: Нормализация 860 — 880 o C, Отпуск 600 — 630 o C, Твердость материала: HB 10 -1 = 143 — 241 МПа Температура критических точек: Ac1 = 725 , Ac3(Acm) = 770 , Ar3(Arcm) = 720 , Ar1 = 690 Свариваемость материала: трудносвариваемая. Способ сварки: РДС, необходимы подогрев и последующая термообработка. Флокеночувствительность: не чувствительна. Склонность к отпускной хрупкости: не склонна. Обрабатываемость резанием: в отожженном состоянии при HB 200 К υ тв. спл=1,1 и Кυ б.ст=0,7 Температура начала затвердевания, °С: 1480-1490 Показатель трещиноустойчивости, Кт.у.: 0,8 Склонность к образованию усадочных раковин, Ку.р.: 1,2 Жидкотекучесть, Кж.т.: 1,0 Линейная усадка, %: 2.2 — 2.3 Склонность к образованию усадочной пористости, Ку.п. 1,0 |

| Механические свойства в сечениях до 100 мм (ГОСТ 977-88) | ||||||

| Режимы термообработки | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см 2 ) | HRC∂ (HB) |

| не менее | ||||||

| Нормализация 860-880 °С. Отпуск 600-630 °С Закалка 860-880 °С. Отпуск 550-600 °С Нормализация 860-880 °С. Отпуск 630-650 °С Закалка ТВЧ, низкий отпуск, охлаждение в воде | 320 400 290 — | 550 600 520 — | 12 10 10 — | 20 20 18 — | 29 24 24 — | — — (148-217) Поверхности 42-56 |

| Механические свойства отливок сечением 100 мм в зависимости от температуры отпуска | |||||

| Температура отпуска, °С | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см 2 ) | HB |

| Закалка 830 °С, масло | |||||

| 200 300 400 | 1810 1670 1390 | — 2 4 | — 3 9 | 3 6 10 | 550 500 450 |

| Предел выносливости стали 45Л | |

| σ-1, МПА | Состояние стали |

| 229 245 274 | σ0,2=310 МПа, σв=660 МПа, НВ 187 σ0,2=340 МПа, σв=640 МПа, НВ 179 σ0,2=475 МПа, σв=730 МПа, НВ 207 |

| Физические свойства стали 45Л | ||||||

| T (Град) | E 10 — 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м 3 ) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 7800 | |||||

| 100 | 11.6 | 68 | 470 | |||

| 200 | 55 | 483 | ||||

| 300 | ||||||

| 400 | 36 | 525 | ||||

| 500 | 32 | |||||

| 600 | 571 | |||||

Расшифровка стали 45Л: обознчение 45 в начале марки говорит о том, что эта сталь имеет в своем составе 0,45% углерода и является литейной сталью.

Свойства сварных соединений на отливках из стали 45Л: при заварке дефектов в отливках из стали 45Л проволоками Св-08ГС и Св-10ГС предел прочности наплавленного металла составляет 48-55 кг/мм 2 , что ниже предела прочности стали 45Л по техническим условиям. В связи с этим для заварки дефектов отливок из стали 45Л были опробованы проволока Св-18ХГСА и опытная проволока, содержащая 1,66% кремния и 1,85% марганца.

Результаты испытаний показали, что металл, наплавленный, проволокой Св-18ХГСА, после термообработки не обладает требуемыми по техническим условиям пределами прочности и текучести при высоких пластических свойствах (табл. ниже).

В отливках, проходящих полный цикл термообработки (нормализация и отпуск), проволока Св-18ХГСА может быть использована для заварки дефектов расположенных в малонагруженных частях отливок.

При сварке опытной проволокой, степень легирования металла шва кремнием и марганцем существенно возрастает.

Механические свойства металла, наплавленного этой проволокой как до термической обработки, так и после нее, удовлетворяют требованиям технических условий на отливки из стали 45Л.

Твердость сварного соединения, выполненного на стали 45Л и не прошедшего термической обработки, характеризуется значительной неравномерностью (фиг. 69).

После термической обработки твердость наплавленного металла и зоны термического влияния значительно снижается, приближаясь к твердости основного металла (рис. ниже).

Структура сварного соединения после нормализации значительно изменяется (рис. выше и ниже). Например, в зоне термического влияния значительно уменьшается количество перлита, что по-видимому связано с диффузией углерода из этой зоны в пограничные участки шва (рис. ниже

Химический состав металла, наплавленного на сталь 45Л проволокой Св-18ХГСА и опытной кремнемарганцевой проволокой:

Таким образом, для выравнивания структуры и свойства отливки из стали 45Л после исправления дефектов сваркой в углекислом газе должны, как правило, подвергаться нормализации и последующему отпуску.

Опубликовано: 2010.11.02

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| s в | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | — температура, при которой получены свойства, Град | |

| s T | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоХотСтилость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоХотСтилость материала (диапазон 20 o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м 3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20 o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σ t Т | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Обозначение стали для отливок (ГОСТ 977-88)

Обозначение стали для отливок регламентируется ГОСТ 977-88.

Литейным производством называют технологический процесс получения фасонных деталей или заготовок (отливок) заливкой жидкого металла в литейную форму. Качество получаемых отливок в значительной степени зависит от уровня технологичности литейных сплавов.

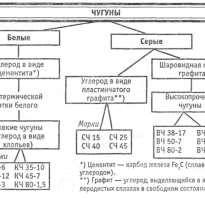

Литейные стали по химическому составу подразделяют на:

- углеродистые,

- легированные.

Углеродистые стали по химическому составу подразделяют на:

- низкоуглеродистые (0,09…0,2% С),

- среднеуглеродистые (0,2…0,45% С),

- высокоуглеродистые (0,5… 1,0% С).

Легированные литейные стали подразделяют на:

- низколегированные (сумма легирующих элементов до 2,5%),

- среднелегированные (сумма легирующих элементов 2,5… 10%),

- высоколегированные (сумма легирующих элементов более 10%).

Стальные отливки (ГОСТ 977-88) изготовляют всеми способами литья из конструкционных нелегированных (15Л; 20Л; 25Л; 30Л; 35Л; 40Л; 45Л; 50Л), конструкционных легированных (20ГСЛ; 30ГСЛ; 35ГЛ; 40ХЛ; 20ФЛ; 30ХГСФЛ; 30ХНМЛ; 32Х06Л и других) и легированных со специальными свойствами (20X1ЗЛ — коррозионностойкие; 40Х9С2Л — жаростойкие; Р6М4Ф2Л — быстрорежущие; 110Г13Л — износостойкие и других) сталей.

Отливки по качественным показателям делят на три группы:

- 1 — обычного назначения и качества,

- 2 — ответственного назначения и повышенного качества,

- 3 — особо ответственного назначения и повышенного качества.

Маркировка сталей буквенно-цифровая:

- Буква «Л» означает, что сталь литейная.

- Первые цифры указывают среднюю и максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента;

- буквы за цифрами означают:

- А — азот,

- Б — ниобий,

- В — вольфрам,

- Г — марганец,

- Д — медь,

- М — молибден,

- Н — никель,

- Р — бор,

- С — кремний,

- Т — титан,

- Ф — ванадий,

- X — хром,

- Ю — алюминий,

- Л — литейная.

- Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах.

Применение

Область применения сталей литейных:

- 15Л; 20Л; 25Л — Копровые бабы, блоки, ролики, корпусы, поводки, захваты, арматура, фасонные отливки, шкивы, траверсы, поршни, буксы, крышки цилиндров, корпусы подшипников.

- 35Л; 40Л; 45Л — Рычаги, балансиры, корпусы редукторов, муфты, шкивы, кронштейны, станины, балки, опорные кольца, бандажи, маховики, зубчатые колеса, тяги, валики.

- 50Л; 55Л — Шестерни, бегунки, колеса, зубчатые колёса подъемнотранспортных машин.

- 20ГСЛ; 30ГСЛ; 35ГЛ; 40ХЛ — Зубчатые колёса, ролики, обоймы, зубчатые венцы, рычаги, фланцы, шкивы, ходовые колёса, траверсы, крышки подшипников, фасонные детали небольших размеров.

- 20ФЛ — Крупногабаритные литые детали грузовых вагонов.

- 30ХГСФЛ — Литые детали экскаваторов.

- 30ХНМЛ — Зубчатые колёса, шестерни, блоки

- 32Х06Л — Кронштейны, балансиры, катки и другие ответственные детали с толщиной стенки до 50 мм и общей массой детали до 80 кг, различные детали вагоностроения

- 110Г13Л — Корпуса вихревых и шаровых мельниц, щеки и конуса дробилок, зубья и передние стенки ковшей экскаваторов, крестовины стрелочных переводов.

Пример условного обозначения в конструкторской документации

Сталь 20ГФЛ ГОСТ 977-88

Это сталь литейная, легированная с содержанием углерода около 0,2%, марганца и ванадия до 1%.

Марки литейных сталей и их механические свойства после термообработки

Стали конструкционные нелегированиые

Нормализация или нормализация с отпуском

| Марка стали | Категория прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Относительное удлинение σ, % | Относительное сужение Ψ,% | Ударная вязкость KCU, кДж/м 2 |

|---|---|---|---|---|---|---|

| 15Л | К20 | 196 | 392 | 24 | 35 | 491 |

| 20Л | К20 | 216 | 412 | 22 | 35 | 491 |

| 25Л | К20 | 235 | 441 | 19 | 30 | 392 |

| 30Л | К25 | 255 | 471 | 17 | 30 | 343 |

| 35Л | К25 | 275 | 491 | 15 | 25 | 343 |

| 40Л | К30 | 294 | 520 | 14 | 25 | 294 |

| 45Л | К30 | 314 | 540 | 12 | 20 | 294 |

| 50Л | К30 | 334 | 569 | 11 | 20 | 245 |

Стали конструкционные легированиые

Нормализация или нормализация с отпуском

| Марка стали | Категория прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Относительное удлинение σ, % | Относительное сужение Ψ,% | Ударная вязкость KCU, кДж/м 2 |

|---|---|---|---|---|---|---|

| 20ГЛ | К20 | 275 | 540 | 18 | 25 | 491 |

| 35ГЛ | К20 | 294 | 540 | 12 | 20 | 294 |

| 20ГСЛ | К30 | 294 | 540 | 18 | 30 | 294 |

| 30ГСЛ | К35 | 343 | 589 | 14 | 25 | 294 |

| 20Г1ФЛ | К30 | 314 | 510 | 17 | 25 | 491 |

| 20ФЛ | К30 | 294 | 491 | 18 | 35 | 491 |

| З0ХГСФЛ | К40 | 392 | 589 | 15 | 25 | 343 |

| 45ФЛ | К40 | 392 | 589 | 12 | 20 | 294 |

| 20ХМЛ | К25 | 245 | 441 | 18 | 30 | 294 |

| 20ХМФЛ | К25 | 275 | 491 | 16 | 35 | 294 |

| 20ГНМФЛ | К50 | 491 | 589 | 15 | 33 | 491 |

| 35ХМЛ | К40 | 392 | 589 | 12 | 20 | 294 |

| 30ХНМЛ | К55 | 540 | 687 | 12 | 20 | 294 |

| 35ХГСЛ | К35 | 343 | 589 | 14 | 25 | 294 |

| 20ДХЛ | К40 | 392 | 491 | 12 | 30 | 294 |

| 08ГДНФЛ | К35 | 343 | 441 | 18 | 30 | 491 |

| 13ХНДФТЛ | К40 | 392 | 491 | 18 | 30 | 491 |

| 12ДН2ФЛ | К55 | 540 | 638 | 12 | 20 | 294 |

| 12ДХН1МФЛ | К65 | 638 | 785 | 12 | 20 | 294 |

Стали конструкционные нелегированиые

Закалка и отпуск

| Марка стали | Категория прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Относительное удлинение σ, % | Относительное сужение Ψ,% | Ударная вязкость KCU, кДж/м 2 |

|---|---|---|---|---|---|---|

| 25Л | КТ30 | 294 | 491 | 22 | 33 | 343 |

| 30Л | КТ30 | 294 | 491 | 17 | 30 | 343 |

| 35Л | КТ35 | 343 | 540 | 16 | 20 | 294 |

| 40Л | КТ35 | 343 | 540 | 14 | 20 | 294 |

| 45Л | КТ40 | 392 | 589 | 10 | 20 | 245 |

| 50Л | КТ40 | 392 | 736 | 14 | 20 | 294 |

Стали конструкционные легированиые

Закалка и отпуск

| Марка стали | Категория прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Относительное удлинение σ, % | Относительное сужение Ψ,% | Ударная вязкость KCU, кДж/м 2 |

|---|---|---|---|---|---|---|

| 20ГЛ | КТ30 | 334 | 530 | 14 | 25 | 383 |

| 35ГЛ | КТ35 | 343 | 589 | 14 | 30 | 491 |

| 30ГСЛ | КТ40 | 392 | 638 | 14 | 30 | 491 |

| 30ХГСФЛ | КТ60 | 589 | 785 | 14 | 25 | 441 |

| 45ФЛ | КТ50 | 493 | 687 | 12 | 20 | 294 |

| 32Х06Л | КТ45 | 441 | 638 | 10 | 20 | 491 |

| 40ХЛ | КТ50 | 491 | 638 | 12 | 25 | 392 |

| 20ГНМФЛ | КТ60 | 589 | 687 | 14 | 30 | 589 |

| 35ХМЛ | КТ55 | 540 | 687 | 12 | 25 | 392 |

| 30ХНМЛ | КТ65 | 638 | 785 | 10 | 20 | 392 |

| 35ХГСЛ | КТ60 | 589 | 785 | 10 | 20 | 392 |

| 35НГМЛ | КТ60 | 589 | 736 | 12 | 25 | 392 |

| 20ДХЛ | КТ55 | 540 | 638 | 12 | 30 | 392 |

| 12ДН2ФЛ | КТ65 | 638 | 785 | 12 | 25 | 392 |

| 12ДХН1МФЛ | КТ75 | 735 | 981 | 10 | 20 | 294 |

| 23ХГС2МФЛ | КТ110 | 1079 | 1275 | 6 | 24 | 392 |

| 12Х7Г3СЛ | КТ110 | 1079 | 1324 | 9 | 40 | 589 |

| 25Х2ГНМФЛ | КТ50 | 491 | 638 | 12 | 30 | 589 |

| 27Х5ГСМЛ | КТ120 | 1177 | 1472 | 5 | 20 | 392 |

| 30Х3С3ГМЛ | КТ150 | 1472 | 1766 | 4 | 15 | 196 |

| 03Н12Х5М3ТЛ | КТ130 | 1275 | 1324 | 8 | 45 | 491 |

| 03Н12Х5М3ТЮЛ | КТ145 | 1422 | 1472 | 8 | 35 | 294 |

Примеры условного обозначения сталей

25Л ГОСТ 977-88

25Л К20 ГОСТ 977-88

23ХГС2МФЛ ГОСТ 977-88

20Х25Н19С2Л ГОСТ 977-88

23ХГС2МФЛ КТ110 ГОСТ 977-88

В обозначении марок стали первые цифры указывают среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента; буквы за цифрами означают: А — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, М — молибден, Н — никель, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ю — алюминий, Л — литейная. Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах

Индексы К и КТ являются условными обозначениями категории прочности, следующее за ними число означает значение требуемого предела текучести.

Индекс К присваивается материалу в отожженном, нормализованном или отпущенном состоянии; индекс КТ — после закалки и отпуска

Примеры обозначений:

отливка 1-й группы из стали марки 25 Л: Отливка 1-й группы, сталь 25Л ГОСТ 977-88

отливка 2-й группы из стали марки 25 Л: Отливка 2-й группы, сталь 25Л ГОСТ 977-88

отливка 3-й группы из стали марки 35ХГСЛ: Отливка 3-й группы, сталь 35ХГСЛ ГОСТ 977-88

Сталь 25Л ГОСТ 977-88

Классификация литейных сталей, предъявляемые к ним требования.

Классификация литейных сталей, предъявляемые к ним требования. Влияние химического состава на структуру и свойства. Выбор легирующих элементов. Структурная диаграмма Шеффлера

ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТАЛЬНЫХ ОТЛИВОК

Требования к стальным отливкам регламентируются ГОСТ 977-88 «Отливки стальные. Общие технические условия» и ГОСТ 21357-87 «Отливки из хладостойкой и износостойкой стали. Общие технические условия».

Отливки из стали классифицируют по пяти основным признакам: химическому составу, структуре и назначению (Табл. 2.1.1), а также способу выплавки стали и требованиям к детали.

По химическому составу они делятся на 4 группы:

1) отливки из углеродистой нелегированной стали, которые по содержанию углерода в свою очередь подразделяют на отливки из низкоуглеродистой ( 0?4 %) стали;

2) отливки из низколегированной стали, в которых суммарное содержание легирующих элементов не превышает 3.5 %;

3) отливки из среднелегированной стали, в которых суммарное содержание легирующих элементов находится в пределах 3,5-10,0 %;

4) отливки из высоколегированной стали при суммарном содержании легирующих элементов свыше 10,0 %.

По структурестальные отливки подразделяют на классы.

Отливки из углеродистых и легированных конструкционных сталей, которые имеют ферритную, феррито-перлитную и перлитную структуру, относят соответственно к ферритному, феррито-перлитному и перлитному классам.

Отливки из высоколегированных сталей со специальными свойствами подразделяют на 6 структурных классов:

1) мартенситных сталей;

2) мартенситно-ферритных сталей;

3) ферритных сталей

4) аустенитно-мартенситных сталей;

5) аустенитно- ферритных сталей;

6) аустенитных сталей.

Перечисленные структуры в легированных сталях формируются в зависимости от концентрации легирующих элементов и углерода, а также режима термической обработки.

По назначению или служебным свойствам стальные отливки подразделяют на 3 основные группы:

1) отливки из конструкционных нелегированных углеродистых сталей;

2) отливки из легированных конструкционных сталей;

3) отливки из высоколегированных сталей со специальными свойствами – жаропрочных, жаростойких, коррозионностойких, износостойких и инструментальных.

Многие легированные стали обладают комплексом основных свойств:

высокую коррозионную стойкость и высокую прочность при нормальной температуре – стали 09Х16Н4БЛ и 09Х17Н3СЛ;

коррозионную стойкость и жаропрочность – стали 20Х12ВНМФЛ, 10Х18Н11БЛ, 10Х18Н12М3ТЛ, 12Х18Н12БЛ, 15Х18Н22В6М2РЛ и 20Х21Н46В8РЛ;

коррозионную стойкость и жаростойкость – стали 15Х25ТЛ, 12Х25Н5ТМФЛ, 35Х23Н7СЛ, 40Х24Н12СЛ, 10Х18Н9Л, 0Х18Н9ТЛ, 55Х18Г14С2ТЛ и 20Х25Н19С2Л;

коррозионную стойкость, жаростойкость и жаропрочность – стал и 45Х17Г13Н3ЮЛ и 35Х18Н24С2Л;

Таблица 2.1.1 Классификация стальных отливок по ГОСТ 977-88

| Марка стали | Признаки классификации | ||

| По химическому составу | По назначению | По структуре (Класс стали) | |

| 15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л | Нелегированные | Конструкцион-ные | Ферритные, перлитные и феррито- перлитные |

| 20ГЛ, 35ГЛ, 20ГСЛ, 30ГСЛ, 20Г1ФЛ, 20ФЛ, 30ХГСФЛ, 45ФЛ, 32Х06Л, 40ХЛ, 20ХМЛ, 20ХМФЛ, 20ГНМФЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ, 35НГМЛ, 20ДХЛ, 08ГДНФЛ, 13ХНДФТЛ, 12ДН2ФЛ, 12ДХН1МФЛ, 23ХГС2МФЛ, 12Х7Г3СЛ, 25Х2ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТЮЛ | Легированные | Конструкцион-ные | |

| 20Х13Л, 08Х14НДЛ, 09Х16Н4БЛ, 09Х17Н3СЛ, 10Х12НДЛ | Высоколегиро-ванные со специальными свойствами | Коррозионно-стойкие | Мартенситные |

| 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л | Жаростойкие | ||

| 20Х12ВНМФЛ | Жаропрочная | ||

| 85Х4М5Ф2В6Л (Р6М5Л), 90Х4М4Ф2В6Л (Р6М4Ф2Л) | Быстрорежу- щие | ||

| 15Х13Л | Коррозионно-стойкая | Мартенситно-ферритный | |

| 15Х25ТЛ | Коррозионно-стойкая | Ферритный | |

| 08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л | Коррозионно-стойкие | Аустенитно-мартенситные | |

| 12Х25Н5ТМФЛ, 16Х18Н12С4ТЮЛ, 10Х18Н3Г3Д2Л | Коррозионно-стойкие | Аустенитно- ферритные | |

| 35Х23Н7СЛ, 40Х24Н12СЛ, 20Х20Н14С2Л | Жаростойкие | ||

| 10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12Х18Н12М3ТЛ | Коррозионно-стойкие | Аустенитные | |

| 55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ. 45Х17Г13Н3ЮЛ | Жаростойкие | ||

| 35Х18Н24С2Л, 31Х19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ | Жаропрочные | ||

| 110Г13Л, 110Г13Х2БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ | Износостойкие |

коррозионную стойкость, кислотоупорность и жаростойкость – сталь 18Х25Н19СЛ;

коррозионную, кавитационную и эрозионную стойкость – стали 10Х12НДЛ и 10Х18Н3Г3Д2Л;

коррозионную стойкость и малую магнитную восприимчивость – сталь 07Х17Н16ТЛ;

жаростойкость и жаропрочность – сталь 40Х9С2Л;

высокую износостойкость и теплостойкость – стали 85Х4М5Ф2В6Л (Р6М5Л) и 90Х4М4Ф2В6Л (Р6М4Ф2Л).

Особую группу образуют отливки их хладностойких сталей, сталей, которые предназначены для деталей машин и металлоконструкций, эксплуатируемых при температурах до минус 60 0 С. Технические требования к таким отливкам регламентируются ГОСТ 21357-87 «Отливки из хладостойкой и износостойкой стали. Общие технические условия», где предусмотрены следующие марки хладностойких сталей:

08Г2ДНФЛ, 12ХГФЛ, 14Х2ГМРЛ,

20ГЛ, 20ФТЛ, 20ХГСФЛ, 25Х2НМЛ, 27ХН2МФЛ, 27ХГСНМДТЛ,

30ГЛ, 30ХГ2СТЛ, 30ХЛ, 35ХМФЛ, 35ХМЛ,

К отливкам из хладностойких сталей предъявляют повышенные требования по содержанию серы и фосфора (до 0,02 % каждого). Кроме того, они экономно легированы ванадием, молибденом, хромом, никелем или бором, а также дополнительно обработаны РЗМ в количестве 0,02-0,05 % (Стали марок 08Г2ДНФЛ, 27ХГСНМДТЛ и 30ХГ2СТЛ).

Стандартом не оговаривается, но в промышленности применяют стальные отливки, производимые в соответствии с требованиями отраслевых технических условий. К ним, в частности, относятся отливки из сталей с особыми свойствами – немагнитных и магнитных, с высоким и низким электросопротивлением, радиационностойких и др.

По способу выплавки различают 4 группы отливок:

1) отливки из электростали, выплавленной в дуговых и индукционных печах с основной и кислой футеровкой;

2) отливки их сталей, полученных специальными методами плавки – электрошлаковой, электронно-лучевой, вакуумно-дуговой и др.;

3) отливки из мартеновской стали, выплавленной кислым и основным процессом;

4) отливки из стали кислородно-конвертерной плавки.

На отливки из электростали приходится до 90 % всего стального литья. Специальные методы плавки используют, как правило, для получения отливок из сталей со специальными и особыми свойствами. Доля отливок из мартеновской стали невелика, причем она постоянно снижается за счет соответствующего возрастания доли отливок из электростали.

По требованию к литой стальной детали отливки делятся на 3 группы:

1) отливки общего назначения, у которых конфигурация и размеры определяются только конструктивными и технологическими соображениями и потому контролируются только внешний вид, размеры и химический состав;

2) отливки ответственного назначения, которые рассчитываются на прочность и работают при статических нагрузках, ввиду чего у них кроме внешнего вида, размеров и химического состава контролируются также механические свойства – предел текучести или временное сопротивление и относительное удлинение;

3) отливки особо ответственного назначения, которые рассчитываются на прочность и работают при циклических и динамических нагрузках, ввиду чего у них кроме перечисленных выше показателей дополнительно контролируется ударная вязкость (KCU или KCV).

Отливки в зависимости от химического состава, требований к структуре и свойствам могут подвергаться различной термической обработке – отжигу, нормализации, нормализации и отпуску, закалке, закалке и отпуску. Отливки категории прочности «К» поставляются в отожженном, нормализованном и отпущенном состоянии, а категории прочности «КТ» — после закалки и отпуска.

По требованию потребителя в число дополнительных контролируемых показателей могут быть включены: твердость, излом, механические свойства отливок при пониженных и повышенных температурах, герметичность, микроструктура, плотность, коррозионная стойкость, жаростойкость, стойкость против межкристаллитной коррозии, загрязненность неметаллическими включениями и другие.

Обозначение стальных отливок в технических требованиях чертежа регламентировано стандартом.

Принадлежность отливок к 1-й, 2-й или 3-й группе обозначают следующим образом:

Отливки 1-й (2-й или 3-й) группы ГОСТ 977-88.

Технические требования к марке стали обозначают следующим образом:

Если отливки подлежат приемке представителем заказчика, то дополнительно указывают категорию прочности К или КТ:

Сталь 30ХГСФЛ К40 ГОСТ 977-88 или Сталь 30ХГСФЛ КТ 60 ГОСТ 977-88,

где численное значение при К (40) означает требуемый предел текучести в отожженном, нормализованном или отпущенном состоянии, а при КТ (60) – то же после закалки и отпуска.

Технические требования к хладностойкой марке стали обозначают следующим образом:

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет