Сталь 440 аналог в России

Сталь 440

Классической ножевым материалом называют марку 440. Как содержащую более 10% легирующих компонентов, сталь 440 с подвидами относится к высоколегированным. Преимущество марки будет её низкая цена, доступность, технологичность и свойства.

Назначение легирующих компонентов

Основным легирующим компонентом в сталях 440 марки является хром. Он обладает большим, чем железо сродством к кислороду и, следовательно, защищает его от окисления, придавая стали коррозионную стойкость.

Кроме коррозионной защиты хром вступает в реакцию с углеродом, образуя хромистые карбиды.

Карбиды с участием хрома увеличивают прокаливаемость стали по сравнению с цементитом. Хромистая сталь приобретает повышенную износоустойчивость. По сравнению с углеродом хром в меньшей степени увеличивает склонность к образованию трещин при закалке.

Следующим компонентом 440-х сталей является марганец. В больших или меньших количествах он присутствует практически во всех высоколегированных сталях. Вводя его в состав, преследуют несколько целей:

- Раскисление. Обладая большим, чем железо сродством к кислороду при температурах порядка 1600 ºС, марганец защищает его от окисления в процессе выплавки. Кроме кислорода он обладает большим сродством к сере. Это предотвращает образование сульфидов, увеличивающих склонность к образованию закалочных трещин, позволяет упрочнять термообработкой детали сложной формы;

- Присутствие в стали марганца в количестве около 1% благоприятно сказывается на ударной вязкости при сохранении предела прочности и твёрдости. Это качество может быть востребовано для деталей с высокими требованиями к твёрдости и шероховатости поверхности, испытывающих периодические ударные нагрузки;

- В больших количествах вызывает рост зерна, что отрицательно сказывается на прочности. Кремний. Так же, как и марганец вводится в состав с целью раскисления. Кроме этого он благоприятно влияет на предел прочности и упругости при содержании в количествах около 1 %.

Молибден. Улучшает закалочные свойства, прочность, износостойкость стали. В комплексе с хромом увеличивает прокаливаемость, повышая стойкость против горячих трещин.

Классификация стали 440 по структуре

В составе всех трёх марок имеется высокое содержание углерода и включены компоненты, повышающие прокаливаемость. При нагреве и охлаждении на воздухе в них образуется игольчатая микроструктура, придающая высокую твёрдость – мартенсит.

Поэтому по структурной классификации все они относятся к мартенситному классу.

Химический состав

Во всех сталях допускаются включения 0,03% серы и 0,04% фосфора.

| Элемент/Марка стали | 440A | 440B | 440C |

| Углерод (C), % | 0,65-0,75 | 0,75-0,95 | 0,95-1,20 |

| Хром (Cr), % | 16,00-18,00 | 16,00-18,00 | 16,00-18,00 |

| Молибден (Mo), % | 0,75 | 0,75 | 0,75 |

| Марганец (Mn), % | 1,00 | 1,00 | 1,00 |

| Кремний (Si), % | 1,00 | 1,00 | 1,00 |

| Сера (S), % | 0,03 | 0,03 | 0,03 |

| Фосфор (P), % | 0,04 | 0,04 | 0,04 |

| Твердость по Роквеллу, HRC | 55-57 | 57-59 | 58-60 |

Как видно из списка лигатур и назначения компонентов, свойства каждого из сплавов подбираются исходя из баланса положительных и отрицательных влияний входящих ингредиентов. По отдельности они оказывают не очень существенное воздействие на свойства стали, но в комплексе могут проявлять синергизм, придавая характеристики, превосходящие ожидаемые от простого суммирования.

Прочностные характеристики

- Сталь 440А

Наименее углеродистая из триады. Соответственно достижима наименьшая прочность и твёрдость. В цифрах это σВ=74 кг/кв.мм, σТ=42 кг/кв.мм, δ=20%, HRC=56, где σВ — прочность при растяжении, σТ – предел текучести, δ – относительное удлинение при разрушении, HRC – твёрдость по шкале Роквелла.

При закалке можно достигнуть и более высоких значений, но тогда сталь станет очень хрупкой, поэтому процесс термообработки включает отпуск, снижающий твёрдость, но повышающий вязкость. Если этого не сделать, поверхность деталей будет выкрашиваться при ударных или длительных нагрузках, а детали с малой толщиной при аналогичных условиях работы будут ломаться.

Более углеродистая, чем 440А. За счёт этого имеет более высокие показатели прочности и твёрдости, но меньшую пластичность, что выражается более низким удлинением при разрыве.

Имеет наибольшее содержание углерода и, соответственно наибольшие достижимые при правильной термообработке значения прочности и твёрдости, Но при этом наименьшие значения пластичности.

Высокое значение твёрдости является эксплуатационным достоинством, как показатель износостойкости поверхности деталей, но технологическим недостатком при необходимости шлифовки или подгонки размеров после окончания термической обработки. В связи с этой особенностью при необходимости точной подгонки зазоров сопрягаемую деталь делают мягче и подгоняют её под более твёрдую.

Свариваемость

Все стали 440 серии относятся к мартенситным, т. е. образующим твёрдую структуру при охлаждении на воздухе.

Сварка деталей из них требует дополнительных приёмов, позволяющих избежать трещин при охлаждении. Это предварительный нагрев, применение специальных присадок, снижающих красно- и синеломкость шва и околошовной зоны.

Сварочные работы оправданы только при ремонте, когда невозможно или нецелесообразно заменять повреждённый элемент. Надо понимать, что их проведение изменит структуру и свойства участка, подвергшегося нагреву.

Аналоги

Марки AUS-6, AUS-8 и AUS-10

Применение

Стали 440 серии обладают сопротивляемостью коррозии и, в отличие от классической нержавейки Х18Н10, высокой твёрдостью, прокаливаемостью и износостойкостью. Содержание хрома в количестве 16-18% придаёт им коррозионную стойкость, усиливаемую термообработкой и шлифовкой.

Сталь 440С с максимальным содержанием углерода может использоваться для изготовления специальных подшипников, работающих в агрессивных средах.

Ещё одно назначение – изготовление ножей. Для бытового применения вполне достаточно 440А. Режущая кромка ножа из этой стали обладает достаточной и износостойкостью. В то же время твёрдость в 56 единиц Роквелла позволяет при необходимости без больших затруднений восстанавливать заточку. Для клинка из 440С с твёрдостью 60 и больше единиц это может стать проблемой.

Общие рекомендации для всей группы – ответственные детали с высокими требованиями к прочности, износостойкость и сопротивляемости коррозии.

Сталь 440: характеристики, плюсы и минусы марки для ножей

На рынке металлопроката России давно представлены стали и сплавы, изготовленные по зарубежным стандартам: европейским, японским и американским. Среди них можно отметить серию AISI 400, соответствующую стандарту Американского института стали и сплавов. Признание и положительные отзывы специалистов получила сталь 440 этой серии, обладающая высокими показателями прочности, износостойкости, долговечности и закаливаемости и широко применяемая благодаря этим свойствам при изготовлении ножей и клинков.

- Химический состав стали 440 марки

- Углерод

- Марганец

- Хром

- Молибден и кремний

- Примеси фосфора и серы

- Классификация стали по структуре

- Прочностные характеристики

- Свариваемость

- Аналоги

- Назначение легирующих компонентов

- Достоинства и недостатки стали 440С

- Условия термообработки

- Для каких ножей подходит

Химический состав стали 440 марки

Из представленной таблицы видно, что основным легирующим элементом сплава является хром, поэтому по химическому составу сталь 440 относится к классу хромистых.

| C | Cr | Mo | Fe | Mn | P | S | Si |

| 0,75-1,2 | 16,0-18,0 | 0,75 | Осн. | 1,0 | ≤0,04 | ≤0,03 | 1,0 |

Содержание других легирующих веществ – молибдена, марганца и кремния – не превышает 1% для каждого из элементов. Стандартом установлено и предельное количество фосфора и серы, являющихся для сталей вредными примесями.

По содержанию углерода сталь 440 классифицируется на 3 марки:

- 440А – низкоуглеродистая (0,65-0,75%);

- 440В – среднеуглеродистая (0,75-0,95%);

- 440С – высокоуглеродистая (0,95-1,20%).

Углерод

Процентный диапазон содержания этого элемента в составе стали достаточно узок. На практике влияние на эластичность материала оказывает изменение количества углерода на сотые доли процента. Прочность и твердость стали с увеличением концентрации элемента возрастают, при этом снижаются пластичность и обрабатываемость материала. Оптимальным значением содержания углерода является 1%, как у стали 440C.

Марганец

В процессе выплавки стали марганец обеспечивает защиту от окисления и предотвращает образование сульфидов, что улучшает условия закалки.

Содержание хрома в нержавеющих сплавах составляет 12-28%. Элемент обеспечивает антикоррозионные свойства стали, а образующиеся при взаимодействии с углеродом карбиды увеличивают прокаливаемость и износостойкость. Для марки 440 его содержание – 16-18%.

Молибден и кремний

Как и хром, молибден влияет на коррозионную стойкость нержавеющих сплавов. Для различных типов и марок его содержание не превышает 6%. В стали 440 этот показатель составляет 1%, что гарантирует высокую прочность, износостойкость, прокаливаемость и предотвращает образование горячих трещин.

Примеси фосфора и серы

В металлургии эти элементы считаются вредными техническими примесями. Повышенное содержание серы и фосфора негативно влияет на механические и антикоррозионные свойства сплавов, увеличивает их хрупкость. Предельное количество таких примесей в составе стали 440 – не более 0,03% и 0,04%.

Классификация стали по структуре

Кроме химического состава, на технологические качества сплавов влияет их микроструктура, формируемая при медленном отжиге. Стали серии 400 относятся к мартенситному классу с игольчатой формой зерен. Такая кристаллическая структура определяет более высокую прочность и твердость по сравнению с другими типами.

Прочностные характеристики

В металлообработке используются такие прочностные характеристики сталей и сплавов, как предел прочности, предел текучести, относительное удлинение и твердость по шкале Бринелля или Роквелла. Значения показателей для входящих в серию 440 марок приведены в таблице.

| Показатель | 440A | 440В | 440С |

| Предел прочности, МПа | 740 | 750 | 760 |

| Предел текучести, МПа | 420 | 430 | 460 |

| Твердость по Роквеллу, HRC | 56 | 58 | 60 |

| Относительное удлинение, % | 20 | 18 | 13 |

Приведенные данные показывают, что прочностные показатели лучше у сталей с более высоким содержанием углерода. Для каждой из марок их можно повысить с помощью термообработки, но в этом случае может увеличиться хрупкость материала.

Свариваемость

Стали серии 440 относятся к трудносвариваемым, они неприменимы для изготовления сварных узлов и строительных конструкций. При необходимости сплавление деталей из них выполняют по специальной технологии. В ней должны содержаться указания по режимам воздействия на вещества, предварительного и сопутствующего подогрева, охлаждения и термообработки, по используемым сварочным и присадочным материалам.

Аналоги

По своим механическим и технологическим качествам стали серии 440 не являются исключительными. Высокохромистые сплавы с аналогичными характеристиками изготавливаются по европейским, японским и российским стандартам.

Назначение легирующих компонентов

Термин «легирование» означает «связывание» и «соединение». Введение в расплавы легирующих элементов приводит к их растворению в составе железа и образованию карбидов, интерметаллических соединений или несвязанных включений. Правильный выбор компонентов и их количества дает возможность изменять структуру и получать сплав различных свойств и характеристик.

Для коррозионно-стойких сталей, в т.ч. AISI 440, основным легирующим элементом является хром. В структуре железа он образует твердый раствор или карбиды. При введении в расплав более 12,5% этого металла на поверхности остывающего материала образуется прочная защитная оксидная пленка Cr2O3.

Аналогично взаимодействует с расплавом стали 440 молибден. Кроме этого, он способен образовывать в железе мелкозернистую структуру, обеспечивающую сплаву высокую прочность и твердость.

Функцией марганца и кремния в качестве легирующих элементов является раскисление стали – связывание растворенного кислорода за счет образования окислов, что оказывает влияние на повышение прочностных качеств, пластичности и прокаливаемости стали.

Достоинства и недостатки стали 440С

Любая сталь обладает набором характеристик, которые в зависимости от области назначения и применения могут по отдельности или в совокупности иметь плюсы и минусы для потребителя.

Достоинства стали 440C:

- прочность материала при воздействии различных по характеру и направлению нагрузок;

- высокая твердость, обеспечивающая сопротивление ударным нагрузкам;

- износоустойчивость, в т.ч. острых и заточенных кромок;

- коррозионная устойчивость при использовании в различных средах и условиях;

- доступность стали на рынке как в виде металлопроката, так и в виде готовых изделий в широком ассортименте.

Сталь для ножей 440C.

Сталь для ножей 440C.

Недостатки стали 440С считаются условными, связанными с возможностью найти на современном рынке предложений более достойный вариант:

- не самые высокие показатели износостойкости для режущего инструмента, которые достигаются при легировании ванадием и титаном;

- средние показатели коррозионной стойкости к химически агрессивным средам;

- необходимость тщательного ухода за режущим инструментом из стали 440 (такое требование можно распространить на любой вид специального или домашнего инвентаря).

Условия термообработки

В зависимости от назначения для изделий из сталей серии AISI 440 могут применяться различные виды термической обработки:

- Перед проведением механического воздействия для снижения твердости проводится отжиг при температуре +871…+899°С и с временем выдержки до 6 часов.

- Горячая ковка выполняется при температуре +1093…+1160°С и для достижения максимальной твердости может завершаться закалкой, которая включает в себя нагрев до +1010…+1038°С с быстрым охлаждением заготовки в воде или масле.

- Режим окончательного отпуска для получения равномерной структуры зависит от необходимой твердости. Диапазон температур для этого вида термообработки составляет +100…+500°С; после выдержки должно быть обеспечено медленное остывание изделия.

Для каких ножей подходит

Сталь этой серии специалисты и любители работы с металлом называют ножевой, т. к. она подходит для данных изделий и по технологическим свойствам, и по стоимости. Лучше других соответствуют своему назначению ножи из стали 440С.

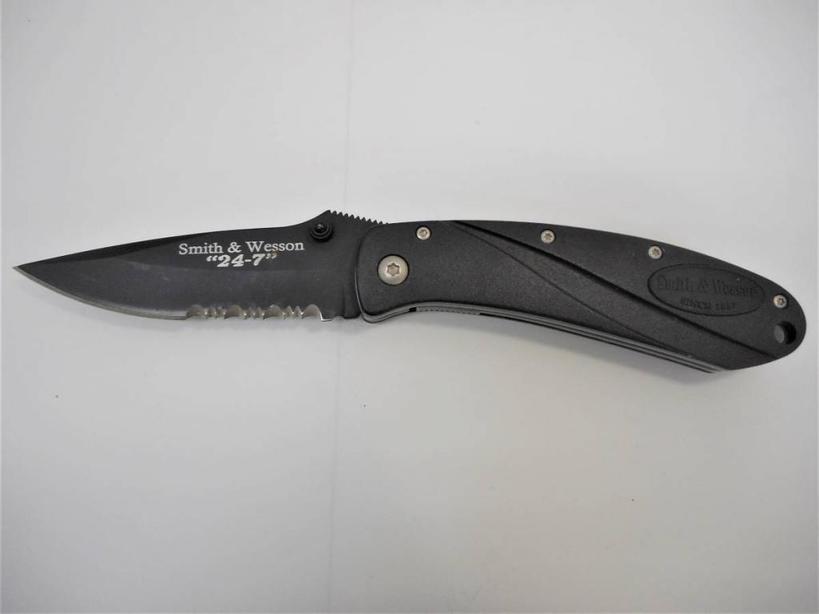

Они изготавливаются разной формы и с отделкой – складные, с любым типом спуска и материалом ручки. Ими пользуются туристы, охотники, дайверы, строители, геологи и др. Из стали 440С производят специальные виды стоматологических и хирургических ножей. Наиболее широк выбор изделий для домохозяек и профессиональных поваров – от самодельного ножа для чистки картошки до фирменного японского набора Misono.

Будь на волне! Будь с нами!

Сталь 440: характеристики, применение, аналоги

От DA

Данная статья особенно понравится тем, кто ценит свое и без того драгоценное время. В ней собрано все, что необходимо знать о такой марке стали, как 440, отзывы о ней. А также детально описаны ее разновидности: отличия, химический состав, отличительные характеристики и особенности применения как в промышленности, так и в качестве сырья для изготовления ножей. Также эта статья будет полезна начинающим и опытным мастерам, так как в ней собрана основная информация о тонкостях тепловой обработки стали и ее влияния на итоговое изделие.

Классификация

Для начала стоит понять, что сталь 440 выпускается на рынок в трех основных вариациях. Маркируются они соответственно первым буквам английского алфавита, по порядку: 440А, 440В и 440С. Отличаются эти стали лишь итоговой твердостью, достигнутой после термической обработки. Сталь класса А — самая мягкая среди своих собратьев, однако она уже относится к классу среднеуглеродистых сталей. Марка стали 440В отличается несколько большей твердостью и является некой золотой серединой в этой тройке. 440С, в свою очередь, самая твердая из представленной линейки.

Особенности состава

Известно, что основной легирующей добавкой, придающей стали твердость, является углерод. Именно разницей в содержании этого химического элемента в составе стали 440-й серии и отличаются друг от друга. В остальном состав примесей идентичен, что свидетельствует о его хорошей сбалансированности. Таким образом, состав всех трех сталей выглядит следующим образом:

- Углерод — 0,70 % (440А); 0,850 % (440В); 1,1 % (440С) — содержание углерода в стали в целом достаточное, чтобы придать сплаву твердости, примерно сопоставимой с инструментальными сталями, применяемыми для изготовления режущего инструмента высокой прочности. К сожалению, это негативно отразилось на пластичности и ударной вязкости.

- Хром — 171 % — учитывая значительное содержание в составе, многократно увеличивает стойкость сплава к высоким температурам, прочность и устойчивость к истиранию. Также дополнительным плюсом является то, что хром образует на поверхности изделия пленку из оксидов, которая препятствует появлению ржавчины.

- Молибден — 0,75 % — несмотря на относительно малое содержание, он значительно облегчает процесс закалки и отпуска, так как препятствует образованию различного рода дефектов при термообработке и при дальнейшей эксплуатации изделия.

- Марганец — 1 % — положительно сказывается на прочности стали, ее устойчивости к нагреву, однако снижает устойчивость к ударным нагрузкам.

- Кремний — 1 % — природный раскислитель, поэтому выступает некоторым уравнителем в отношении прочностных характеристик стали, так как повышает ее пластичность, но снижает и без того излишнюю твердость.

- Сера — 0,03 % — увы, неизбежная примесь, образующаяся при промышленном литье металлов и сплавов, приносящая в структуру стали множество внутренних дефектов, негативно сказывающихся на качестве получаемого изделия. Но не стоит переживать — при таком незначительном содержании влияние добавки на сталь незначительно.

- Фосфор — 0,04 % — неизбежный спутник вышеописанной примеси с примерно сходным набором пагубных воздействий. Как видно, состав сплава подобран максимально грамотно, что позволило сократить список входящих в его состав примесей и дать в полной мере раскрыться уже имеющимся.

Характеристики стали 440

Если не брать в расчет разницу в содержании углерода в составах сталей этой серии, то можно выделить следующее их особенности:

- Они устойчивы к нагрузкам за счет соблюдения баланса в твердости и пластичности.

- Обладают высокой стойкостью к коррозии и другим окислениям.

- Хорошо переносят высокие температуры за счет большого содержания марганца и хрома с добавкой молибдена.

- Устойчивы к истиранию при трении о другой материал, сходный по прочностным характеристикам.

- За счет высокой прочности и твердости некоторые режущие инструменты изготавливают именно из этой стали. Для ножа или стамески она обладает идеальными характеристиками.

Подобный набор преимуществ позволяет стали 440 занимать лидирующие позиции среди аналогов, что не раз было подтверждено хвалебными отзывами профессионалов.

Термообработка

К сожалению, металл — это такой материал, все достоинства которого очень легко потерять путем простого несоблюдения норм термической обработки. В результате некачественной закалки или последующего отпуска изделие может покрыться трещинами, деформироваться, стать излишнее хрупким, а в некоторых случаях еще и стать излишне мягким и пластичным. Чтобы этого избежать, нужно как минимум знать критические температурные точки для проведения ковки, закалки. Для стали 440 и основных ее производных описание техпроцессов следующее:

Применение

В промышленности сталь чаще всего применяется для изготовления матриц для горячей штамповки, роликов, обойм для шариковых подшипников и еще некоторых деталей механизмов, работающих в агрессивных средах.

Отдельная ниша применения стали 440 — изготовление ножей. Повышенная устойчивость стали к коррозии, высокая твердость и прочность позволяют изготавливать как относительно тонкие кухонные или складные ножи, которые очень хорошо режут и обладают стойкостью режущей кромки, так и весьма увесистые мачете и тесаки, отличительной особенностью которых является стойкость к ударным и боковым нагрузкам.

Аналоги стали 440

Среди сходных по составу и свойствам сплавов больше всего подходят под определения аналогов следующие представители:

- 95Х18;

- AUS-8;

- N690;

- N690Co.

Большая часть из перечисленных видов сталей в данном перечне не являются промышленными материалами и производятся исключительно для изготовления фирменных ножей, тесаков и прочего хозяйственно-бытового инструмента. Однако заказать отрезок полосы определенных размеров все же вполне реально, и это часто практикуется множеством мастеров.

Заключение

В конце статьи хочется подвести черту и объединить все вышесказанное в единый тезис. Сталь 440 и ее ближайшие производные — это высококачественный и сбалансированный сплав, в котором все элементы взаимно дополняют и уравновешивают друг друга, вследствие чего изделия, изготовленные из этой стали, чаще всего отличаются высокой прочностью и надежностью. Поэтому не удивительно, что из этой стали изготавливают только особо важные детали механизмов. Кроме того, 440-я марка — это отличный выбор стали для ножа, который будет служить своему хозяину долгие годы.

Большой гайд по ножевым сталям

Тем, кто решил обзавестись карманным ножом, специалисты кроме дизайна и геометрии режущей кромки рекомендуют обратить внимание на тип стали, из которой изготовлен клинок. В целом от используемого сплава будет зависеть функциональность изделия. Бесспорно, кроме железа и углерода в составе стали могут быть и другие присадочные элементы. В зависимости от сферы применения их добавляют с целью улучшить определенные характеристики ножей. Поэтому прежде чем покупать нож, следует ознакомиться с различными типами сталей и присущими им характеристиками.

О свойствах стали

Как утверждают специалисты, в хорошем ноже сталь клинка должна обладать следующими основными свойствами:

- Твердостью. Данный показатель измеряется в HRC по шкале Роквелла. Высокое значение свидетельствует о том, что лезвие не деформируется и не сломается под физическим воздействием.

- Прочностью на изгиб. Благодаря ударной вязкости стали на поверхности клинка под воздействием нагрузок не образуется трещин и сколов. Примечательно, что прочность напрямую связана с твердостью. Чем выше вязкость, тем менее жесткий получается сплав.

- Износостойкостью. Данное свойство свидетельствует об устойчивости стали к повреждениям от твердых абразивных частиц.

- Коррозионной стойкостью. Сталь не подвержена к образованию коррозии и ржавчины под влиянием внешних факторов, а именно влаги и солей.

- Хороший нож должен долго оставаться острым. В таком клинке сохраняется острая режущая кромка даже после нескольких резов.

Мнение специалистов

Как считают эксперты, лучшей считается та ножевая сталь, в которой сбалансированы все вышеперечисленные свойства. Если в ходе изготовления сплава производителем упор сделан только на твердость, то такой клинок, в результате падения, скорее всего, треснет или получит сколы. Лезвие, которое считается довольно твердым и прочным на изгиб, может не держать режущую кромку. Примечательно, что сплавы с высоким количеством углерода обладают сниженной вязкостью.

О марках углеродистой стали

В ножевой промышленности для изготовления клинков используют углеродистую, инструментальную и нержавеющую сталь. Следует признать, что углеродистая считается самой твердой. Из нее делают мачете и ножи выживальщиков. Судя по отзывам, придать лезвию нужную остроту довольно легко. Более того, заточка держится отлично. Тем не менее, несмотря на неоспоримые достоинства, углеродистая сталь не лишена недостатка – она подвержена коррозии. Это обусловлено низким содержанием хрома. В данной категории самыми распространенными считаются следующие марки:

- 1095 (с добавлением углерода 0,95%). Выпускается в США. Твердость от 58 до 60 единиц. Изготовленный из нее клинок очень жесткий и отлично держит режущую кромку. Если за ним не ухаживать (не смазывать регулярно и неправильно хранить), то он покроется ржавчиной. Кроме того, из-за сниженной прочности на изгиб ножи могут ломаться, а потому из 1095 преимущественно делают толстые клинки. Аналогами 1095 является немецкая С92D и CWR-9 (Швеция).

- 420 НС (американского производства). Показатель твердости высокоуглеродистой «нержавейки» по шкале Роквелла составляет 53-55 ед. Благодаря хрому и высокому содержанию углерода кромка ножа обладает стойкостью и хорошими режущими свойствами. Клинкам присуща отличная коррозионностойкость. Судя по отзывам, затачивать ножи из 420НС довольно легко. Аналогом этой марки считается сталь 440А. Для нее предусмотрена криогенная обработка, благодаря которой твердость увеличена до 57 ед.

- Sandvik 12С27. Страна – производитель: Швеция. Показатель твердости от 54 до 61 ед. Сплав с большим содержанием хрома. Используется в ножевой промышленности. Клинки получаются очень твердыми, устойчивыми к коррозии и долго держат заточку. Аналогом данной марки является сталь 65х13 российского производства.

- Sandvik 14С18N. За счет добавления молибдена после закалки увеличена тугоплавкость и твердость до 62 ед.

• VG-10. Сталь японского производства, легированная молибденом и кобальтом. Благодаря присадкам увеличивается вязкость и твердость (60-63 ед.). Как утверждают специалисты, клинки из VG-10 обладают высокой стойкостью и никогда не ржавеют.

Об инструментальной

Инструментальная представляет собой сплав из твердых сталей, из которых делают режущие инструменты. Для изготовления ножей используют следующие марки:

- D2 (57 HRC). Эта сталь довольно жесткая и износостойкая, производится в США. Из нее изготавливают крупные промышленные инструменты, посредством которых режут и штампуют более мягкие формы. В отличие от углеродистой D2 более устойчива к коррозии. Стоит отметить, что для затачивания ножа из D2 потребуется соответствующее оборудование. Примечательно, что сталь обладает абсолютной устойчивостью к коррозионным процессам. В России аналогом D2 стала Х12МФ.

- Elmax (австрийского изготовления). Изначально из этой хромо-молибден-ванадиевой порошковой инструментальной стали делали режущие элементы для оборудования, посредством которого обрабатывали пластмассы. Позже ее начали использовать в качестве ножевой стали. Клинкам характерна высокая коррозионная стойкость, прочность и легкость при затачивании. Лезвие остается острым в течение длительного времени. Твердость ножей из Elmax по шкале Роквелла варьируется в пределах от 58 до 62 ед. Как утверждают эксперты, Elmax по своим характеристикам похожа на марки RWL34 и S30V, а по составу – на 440С (59 HRC). За счет наличия ванадия, который не предусмотрен для 440С, клинки из Elmax хорошо держат заточку под различными углами и отлично шлифуются. Недостаток ножей заключается в том, что они плохо переносят удары и нагрузки на излом.

- ZDP-189. Эту порошковую инструментальную сталь выпускают в Японии с 1996 года. Преимущества марки в ее высокой ударопрочности и коррозионной стойкости. Стоит отметить, что некоторые производители ножей осуществляют процедуру закалки, после которой режущие изделия обладают твердостью в 69 ед. Примечательно, что такие клинки следует беречь от ударов и больших нагрузок. В Японии производят аналогичную сталь, которая известна как Cowry-X.

О нержавеющей стали

«Нержавейка» является углеродистой сталью, в состав которой с целью предотвратить коррозионные процессы, добавляют хром (не менее 13%) и другие присадочные элементы, благодаря которым производительность стали возрастает, но ухудшается вязкость. Из данной категории можно выделить следующие ножевые марки стали:

- 440С имеет прочную кристаллическую структуру и высокое содержание хрома. Благодаря своим характеристикам 440С очень популярна среди производителей ножей. Сталь с твердостью 59 ед. эффективно противостоит внешним механическим факторам. В отличие от стали 1095, 440С менее хрупкая и более износостойкая. Ввиду того, что 440С не ржавеет, ножи, изготавливаемые из нее, наиболее востребованы среди рыбаков и аквалангистов. Преимущественно из 440С изготавливают «складники». Несмотря на то, что 440С не подвержена коррозии, она имеет слабую устойчивость к агрессивным веществам (солям, кислотам), а потому клинки после эксплуатации рекомендуется хорошенько мыть и вытирать насухо. В России аналогом 440С считается сталь 95Х18, в Японии – Sus 440C.

- 154СМ (США) считается улучшенной нержавеющей сталью, в которую добавляют молибден. В отличие от 440С клинок из 154СМ легче заточить и он дольше держит остроту кромки. Кроме того, путем двухэтапной закалки показатель твердости удалось увеличить до 60 HRC. Сплав обладает достаточной гибкостью, чтобы не ломаться под воздействием внешних и внутренних нагрузок. Если за ножом правильно ухаживать, его эксплуатационный ресурс будет увеличен на годы. Сплав идеально подойдет для изготовления ножей EDS. Судя по отзывам владельцев, такие клинки нежелательно долго держать в воде. В противном случае они могут покрыться ржавчиной. Подобные свойства присущи японской стали ATS-34. Как утверждают специалисты, американская сталь является более доступной.

- АУС-8. Производство этого высоколегированного сплава повышенной твердости (60 HRC) осуществляется в Японии. Состав стали представлен углеродом, кремнием, марганцем, молибденом, хромом и серой. Сталь используется для изготовления ножей, скальпелей, топоров и мачете. Клинки легко шлифовать и полировать, острота режущей кромки держится в течение трех месяцев. Однако, если подержать лезвие более семи дней в воде, то оно может покрыться ржавчиной. В России аналогом АУС-8 является сталь 95Х18.

- VG-10. Еще одна японская ножевая сталь. Обладает высокой прочностью, твердостью и износостойкостью. Термообработка состоит из последующих этапов: отжига, ковки, закалки и отпуска. После ТО твердость VG-10 составляет 61 HRC. Преимущественно ножами из данной стали класса Премиум пользуются туристы и скалолазы. Единственный недостаток ножа заключается в его высокой стоимости. Прямых аналогов VG-10 не существует.

- CPM S30V. Эта порошковая высокоуглеродистая сталь является разработкой американских специалистов. На ножевом рынке с 2001-го года. В данной марке стали отлично сочетаются коррозионная устойчивость, ударная вязкость, износостойкость и высокая прочность. Термическая обработка обеспечивает CPM S30V твердостью от 58 до 61 HRC. Химический состав представлен углеродом (1,45%), хромом (14%), ванадием (4%) и молибденом (2%). Как утверждают специалисты, у ножей из S30V прочность на излом в четыре раза выше, чем у стали 440С и в три с половиной – марки 154СМ. Ближайшие аналоги S30V: СРМ М4 и S35VN.

Технические характеристики легированной стали 440С

Автор: Игорь

Дата: 27.06.2019

- Статья

- Фото

- Видео

Производство инструментов требует применения прочных материалов, способных выдерживать высокие нагрузки. Одним из таких материалов является сталь 440С. Она отличается повышенной прочностью, поэтому применяется преимущественно при изготовлении ножей и других режущих изделий. Оценить металл по достоинству можно, ознакомившись с его характеристиками, преимуществами и недостатками.

Нормативная документация

Сталь марки 440 выпускается в трех вариациях:

- 440А;

- 440В;

- 440С.

Буквенные обозначения в данном случае указывают на количественное содержание углерода, придающего сплаву прочность и твердость. В стали марки 440А этого компонента содержится меньше всего, поэтому этот металл достаточно гибкий. Больше всего углерода содержит сталь 440С, поэтому именно она является идеальным материалом для ножей и строительных конструкций. В остальном, если посмотреть описание, состав металлов идентичен.

Технология производства сплава 440С регламентируется государственным стандартом. Металлический прокат должен соответствовать следующим требованиям:

- ГОСТ 8509-86 (предъявляется для углового равнополочного проката);

- ГОСТ 8510-86 (для неравнополочного проката);

- ГОСТ 8239-72 (для двутавровых балок);

- ГОСТ 19425-74 (для двутавровых балок и специальных швеллеров);

- ГОСТ 26020-83 (для двутавровых балок с параллельными гранями);

- ГОСТ 8240-72 (применяется для швеллеров);

- ГОСТ 19903-74 (для листового проката);

- ГОСТ 82-70 (для широкополосного проката универсального типа);

- ГОСТ 8706-78 (для просечно-вытяжных листов);

- ГОСТ 8568-77 (для листов, имеющих ромбическое рифление).

Также определенные требования государственного стандарта предъявляются для гнутых профилей.

Область применения

В стали 440С содержится максимальное количество углерода, придающего ей устойчивость к коррозии. Это качество усиливается в процессе термообработки и шлифовки. В отличие от классической нержавейки, данный металл отличается высокими показателями твердости, прокаливаемости и износостойкости.

Данная марка стали используется при производстве подшипников, работающих в агрессивных условиях. Также из нее изготавливаются различные детали, к которым предъявляются высокие требования к прочности, износостойкости и сопротивляемости коррозии.

Среди российских марок аналогичными свойствами обладает сталь 95Х18. Также выпускаются и зарубежные аналоги – AUS-10, N960Co, N690.

Химический состав металла

Сталь марки 440С – это сплав, содержащий дополнительные компоненты, улучшающие ее характеристики. Она является высоколегированной, а основными компонентами, добавляемыми в процессе выплавки, являются углерод, хром, марганец, кремний и молибден.

Углерод. В соответствии с государственным стандартом, в сплаве 440С должно содержаться порядка 0,9-1,25% углерода. Этот элемент придает металлу прочность и эластичность. Чем больше в сплаве углерода, тем тверже он становится.

Марганец. В сплаве этой марки содержание марганца составляет 1%. Он увеличивает износоустойчивость. Металл с добавлением марганца невосприимчив к ударным нагрузкам, скручиванию, сдавливанию и трению.

Хром. Хром является обязательным компонентом, включаемым в состав нержавеющих сталей. Он повышает эстетические свойства, придавая готовому изделию серебристый оттенок. Но его основная функция заключается в защите металла от воздействия влаги и агрессивных веществ. В сплаве марки 440С содержится порядка 18% хрома.

Молибден. Этот компонент повышает устойчивость изделия к механическим воздействиям. Добавив всего 0,75% молибдена, производителям удается повысить жесткость металла и устойчивость к воздействию высоких температур.

Кремний. Кремний усиливает действие молибдена, делая металл более прочным. В сплаве его содержится всего 1%. Но этого достаточно для обеспечения надежной защиты от появления трещин и царапин при ударах и механических воздействиях.

Все сплавы также содержат незначительное количество фосфора и серы, которые добавляются в процессе производства.

Прочностные характеристики

Твердость стали 440С составляет 58-60 по Роквеллу. Посмотрев характеристики стали 440А, можно увидеть, что этот показатель варьируется в пределах 55-57, что свидетельствует о ее сравнительной мягкости.

Высокие показатели твердости марки 440С – незаменимое качество для ножей. Они отличаются длительным сроком эксплуатации. Причем внешний вид лезвия на всем сроке использования практически не меняется. Но твердость металла также может стать и недостатком, так как после термообработки его гораздо сложнее шлифовать и подгонять под определенные размеры.

Предел прочности на разрыв определяется температурой отпуска. В соответствии с ГОСТом, она должна составлять 204 градуса. Повышение температурного режима негативно сказывается на прочностных характеристиках готового изделия. Обработка данной марки может производиться двумя способами. К их числу относятся:

- отпуск, подразумевающий нагрев ниже критической точки с дальнейшим медленным охлаждением;

- закалка – процесс, заключающийся в нагревании металла выше критической точки с последующим резким охлаждением.

В первом случае производителю удается добиться гибкости материала без значительного снижения прочности. При закалке прочность значительно усиливается, но вместе с ней металл становится более хрупким.

А чтобы уменьшить изменение геометрических размеров поверхностей и исключить образование окислов, применяется вакуумная закалка с плавным нагревом деталей и мягкими охладителями. Правильная термообработка позволяет придать материалу высокие эксплуатационные качества.

Показатели свариваемости

Сталь 440С является мартенситной, то есть отличающейся высоким содержанием углерода. При нагревании и последующем охлаждении на воздухе она образует твердую структуру. Поэтому данную марку стали относят к разряду трудносвариваемых.

Если возникает необходимость соединить друг с другом две детали, необходимо использовать различные присадки и предварительный нагрев. Все это поможет снизить ломкость шва и околошовной зоны, избежав образования трещин при охлаждении.

Проводить сварочные работы целесообразно только в том случае, если поврежденный элемент нельзя заменить. В процессе сварки свойства и структура участка, подвергшегося нагреву, изменяется. Поэтому поврежденную деталь лучше заменить.

Преимущества и недостатки

Как и любой металл, рассматриваемый материал имеет определенные плюсы и минусы. К числу положительных относятся следующие качества:

- высокие показатели твердости, обеспечивающие сопротивляемость внешнему механическому воздействию;

- прочностные характеристики стали 440С, позволяющие выдерживать повышенные нагрузки при сгибе и кручении;

- устойчивость к коррозии, обеспечивающая возможность использования изделий в условиях повышенной влажности;

- износоустойчивость, позволяющая готовым изделиям служить десятилетиями.

Характеристики стали 440С для ножей подходят идеально. На рынке представлен широкий ассортимент режущего инструмента, предназначенного как для бытового использования, так и для рыбаков, охотников и туристов. Ножи долгое время сохраняют качество заточки. А форма режущей кромки позволяет резать даже твердые предметы, не прилагая особых усилий.

Как уже говорилось выше, сталь 440С имеет как плюсы, так и минусы. Но последних гораздо меньше. Одним из недостатков можно назвать отсутствие в сплаве ванадия, придающего металлу еще большую прочность. К тому же, изделия из этого сплава необходимо беречь от воздействия агрессивных веществ (кислот, солей).