Сталь 20х13 ГОСТ 5632 72 характеристики

Сталь 20х13 коррозионно-стойкая жаропрочная

Процесс легирования позволяет существенно изменить эксплуатационные характеристики металла. В состав могут добавляться самые различные химические вещества. К ферритно-мартенситному классу относится сталь 20х13, которая характеризуется высокой устойчивостью к высоким температурам и воздействию повышенной влажности.

Общая характеристика сплава

Основным легирующим элементом при производстве марки 20х13 (характеристики стали во многом зависят от концентрации химических веществ в составе) стал хром. Его добавление в состав металла проводится на протяжении длительного периода. Основные характеристики пластика следующие:

- Ограниченная степень свариваемости. Рассматриваемый металл характеризуется низкой степенью обрабатываемости. В большинстве случаев для повышения степени свариваемости проводится подогрев материал.

- Жаропрочность и низкая теплопроводность – свойства, которые существенно расширяют область рассматриваемого материала. Сталь коррозионно-стойкая жаропрочная 20Х13 может эксплуатироваться при температуре до 700 градусов Цельсия. Повышение температуры до более высоких показателей приводит к тому, что свойства материала существенно упадут: твердость, устойчивость к деформациям и другие.

- Твердость выдерживается на уровне 126-197 МПа в зависимости от того, проводилась ли термическая обработка.

- Структура склонна к отпускной хрупкости, есть возможность проводить обработку резанием.

Механические свойства стали 20Х13

при различных температурах

Основные характеристики сплава определяют возможность его применения при изготовлении самых различных изделий. При необходимости они могут быть улучшены путем термической обработки, к примеру, закалки или отжига.

Химический состав

Во многом сталь 20х13 напоминает аналоги, в состав которых также добавляется большое количество хрома. Химический состав представлен сочетанием следующих веществ:

- Углерод во многом определяет твердость и прочность материала, а также степень свариваемости. В рассматриваемом случае концентрация углерода может варьировать в пределе от 0,16 до 0,25%.

- Хром считается основным легирующим элементом. В состав сплава добавляется около 12-14% этого химического вещества. Именно хром определяет жаропрочность и коррозионную стойкость.

- Марганец и никель не являются основными элементами рассматриваемого сплава, их концентрация не более 0,6%.

Практически все металлы имеют в своем составе фосфор и серу. Эти химические элементы находятся в составе при концентрации не более 0,03%.

Лист нержавейка 20Х13

Зарубежные производители также выпускают сплавы со схожим химическим составом. К примеру, японский аналог стали 20х13 получил название SUS420J1, французские сплавы z20c13 и X20Cr13.

Применение стали 20х13

Сталь 20х13 обладает большим количеством особенностей, которые определяют широкое его распространение. Жаропрочность и коррозионная стойкость ценится в нижеприведенных случаях:

- Машиностроительная промышленность.

- При производстве турбинных лопаток, на которые оказывается воздействие высокой температуры и давления.

- При создании крепежей с высокой прочностью и коррозионной стойкостью.

- Выпуск деталей, которые подвержены воздействию атмосферных осадков и органических слей.

- При изготовлении колец самого различного предназначения.

- Авиационная промышленность.

- Выпуск изделий, работающих при невысокой температуре и в агрессивной химической среде.

- При создании деталей для компрессорных машин, которые работают с нетрозными газами.

Трубные доски 20х13

Термическая обработка позволяет существенно повысить эксплуатационные характеристики сплава. Это связано с тем, что при сильном нагреве происходит перестроение кристаллической решетки для упрочнения структуры и повышения твердости поверхностного слоя. Применение стали 20х13 позволило существенно продлить эксплуатационный срок изделий, которые служат в тяжелых эксплуатационных условиях.

ГОСТы и другие стандарты на сталь 20Х13

Для того чтобы выпускаемые металлы могли применяться в тех или иных условиях при их изготовлении применяется Госстандарт. Сталь 20×13 (ГОСТ определяет форму выпуска и основные качества) изготавливается при учете следующих стандартов:

- Кованные заготовки поставляются в квадратной и круглой форме.

- При применении сплава могут изготавливаться проволоки с высокими эксплуатационными характеристиками.

- На производственные линии поставляется прокат с различной толщиной листа, который характеризуется жаропрочностью и коррозионной стойкостью.

- В промышленность поставляются кованые и горячекатанные полосы.

- Фасонные профили.

Расшифровка стали 20х13 определяет высокую концентрацию хрома, что приводит к снижению некоторых эксплуатационных качеств. Примером можно назвать отсутствие возможности использования листового металла для изготовления корпуса при применении сварочного аппарата. Установленный стандарт 20х13 ГОСТ также определяет возможность проведения дополнительной обработки, которая делает структуру более плотной и прочной, устойчивой к различного рода воздействия.

Особенности термообработки стали 20Х13

Марка стали 20х13 по причине высокой концентрации углерода и хрома сложна при сварке, структура может быть улучшена при закалке и отпуске. Термообработка проводится с учетом следующих моментов:

- Из-за высокой жаропрочности закалка проводится при температуре около 1100 градусов Цельсия. Эта технологическая особенности определяет трудности, возникающие при обработке сплава в домашних условиях. Только при наличии специального оборудования можно провести разогрев заготовки до требуемой температуры.

- Ковка выполняется при температуре 780 градусов Цельсия. При этом нагрев проводится постепенно, что позволяет исключить вероятность возникновения структурных деформаций при пластичной деформации.

- Отжиг считается смягчающим типом обработки металла. Рекомендуемый показатель температуры составляет 800 градусов Цельсия. Охлаждение проводится периодически, что позволяет повысить качество сплава.

- После закалки охлаждение проводится в самой различной среде. В последнее время устанавливаются высокие стандарты качества, что определило применение масла в качестве охлаждающей жидкости. Подобная технология охлаждения характеризуется довольно большим количеством особенностей. К примеру, свойства масла обеспечивают равномерное снижение температуры даже объемных заготовок, но при определенных условиях вещество загорается и образуется едкий дым. Поэтому масляные ванны применяются только в специальных цехах, которые снабжаются системой вентиляции.

При повышении температуры отпуска до 450 градусов Цельсия можно существенно повысить пластичность, но при этом снижается твердость поверхностного слоя. Однако, подобное воздействие приводит к снижению коррозионной стойкости.

Сварочные работы также характеризуются большим количеством особенностей. Сварка коррозионно-стойкой жаропрочной стали 20х13 проводится с учетом следующей информации:

- Могут применяться самые различные методы: ручная обработка, электродуговая и аргонодуговая в автоматическом режиме.

- В некоторых случаях сварка проводится без предварительного подогрева заготовки. Для того чтобы повысить качество сварочного шва проводится дополнительная обработка.

- Для того чтобы повысить качество шва выполняется нагрев металл до 300 градусов Цельсия. Дополнительная обработка предусматривает отжиг, который снижает все внутренние напряжения. Часто именно внутреннее напряжение приводит к появлению структурных или поверхностных трещин, а также других дефектов.

Предварительные нагрев рекомендуется проводить в случае, когда толщина свариваемой стали более 10 мм. В подобных случаях высокая концентрация хрома и углерода сказывается негативно на свойствах стали 20×13.

Нержавеющая проволока 20Х13

Свойства сплава определяют его широкое распространение в самых различных отраслях промышленности. Для его применения при изготовлении износостойких деталей может проводится различного рода улучшения. Однако, сложности обработки и изготовления определяют рентабельность при применении только на момент выпуска ответственных деталей.

Сталь 20Х13

Общие сведения

| Заменитель |

| Сталь 12Х13, Сталь 14Х17Н2 |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 19442-74, ГОСТ 18968-73. |

Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73.

Лист толстый ГОСТ 7350-77.

Лист тонкий ГОСТ 5582-75.

Лента ГОСТ 4986-79.

Проволока ГОСТ 18143-72.

Полоса ГОСТ 4405-75, ГОСТ 103-76, ГОСТ 18968-73.

Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 18968-73, ГОСТ 25054-81.

Химический состав

| Химический элемент | % |

| Углерод (C) | 0.16-0.25 |

| Кремний (Si), не более | 0.8 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn), не более | 0.8 |

| Никель (Ni), не более | 0.6 |

| Титан (Ti), не более | 0.2 |

| Фосфор (P), не более | 0.030 |

| Хром (Cr) | 12.0-14.0 |

| Сера (S), не более | 0.025 |

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м 2 |

| Прутки. Закалка 1000-1050 °С, воздух или масло. Отпуск 600-700 °С, воздух или масло. | 60 | 635 | 830 | 10 | 50 | 59 |

| Прутки. Закалка 1000-1050 °С, воздух или масло. Отпуск 660-770 °С, воздух, масло или вода. | 60 | 440 | 650 | 16 | 55 | 78 |

| Прутки шлифованные, обработанные на заданную прочность | 1-30 | 510-780 | 14 | |||

| Листы горячекатаные или холоднокатаные. Закалка 1000-1050 °С, воздух. Отпуск 680-780 °С, воздух или печь (Образцы поперечные) | >4 | 372 | 509 | 20 | ||

| Поковки. Закалка 1000-1050 °С, воздух или масло. Отпуск 660-770 °С, воздух. | 1000 | 441 | 588 | 14 | 40 | 39 |

| Лента холоднокатаная. Отжиг или отпуск 740-800 °С. | 2 | |||||

| Нормализация 1000-1020 °С. Отпуск 730-750 °С. При 20 °С НВ 187-217 | ||||||

| 20 | 510 | 710 | 21 | 66 | 64-171 | |

| 300 | 390 | 540 | 18 | 66 | 196 | |

| 400 | 390 | 520 | 17 | 59 | 196 | |

| 450 | 370 | 480 | 18 | 57 | 235 | |

| 500 | 350 | 430 | 33 | 75 | 245 | |

| 550 | 275 | 340 | 37 | 83 | 216 | |

| Образец диаметром 6 мм и длиной 30 мм. Прокатанный. Скорость деформирования 16 мм/мин, скорость деформации 0,009 1/с. | ||||||

| 800 | 59 | 70 | 51 | 98 | ||

| 850 | 43 | |||||

| 900 | 56 | |||||

| 1000 | 39 | 61 | 59 | |||

| 1150 | 21 | 31 | 84 | 100 | ||

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м 2 | HRCэ |

| Заготовки сечением 14 мм. Закалка 1050 °С, воздух. | ||||||

| 200 | 1300 | 1600 | 13 | 50 | 81 | 46 |

| 300 | 1270 | 1460 | 14 | 57 | 98 | 42 |

| 450 | 1330 | 1510 | 15 | 57 | 71 | 45 |

| 500 | 1300 | 1510 | 19 | 54 | 75 | 46 |

| 600 | 920 | 1020 | 14 | 60 | 71 | 29 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

Механические свойства в зависимости от тепловой выдержки

| Термообработка, состояние поставки | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м 2 |

| Нормализация 1000-1020 °С, воздух. Отпуск 730-750 °С, воздух. | |||||

| Тепловая выдержка 500 °С, 5000 ч | 500 | 690 | 20 | 62 | 108 |

| Тепловая выдержка 500 °С, 10000 ч | 420 | 670 | 23 | 65 | 118 |

| Тепловая выдержка 550 °С, 1000 ч | 450 | 690 | 26 | 65 | |

| Тепловая выдержка 550 °С, 10000 ч | 440 | 660 | 24 | 63 | 108 |

| Тепловая выдержка 600 °С, 3000 ч | 450 | 660 | 21 | 60 | 78 |

| Тепловая выдержка 600 °С, 10000 ч | 380 | 630 | 23 | 63 | 147 |

Механические свойства прутков при отрицательных температурах

20Х13

Характеристика материала.Сталь 20Х13 (02Х13,ЭЖ-2)

Химический состав в % материала 20Х13 (02Х13,ЭЖ-2) в соответствии с ГОСТ 5632-72

Механические свойства стали 20Х13 (02Х13,ЭЖ-2)

Механические свойства стали 20Х13 (02Х13,ЭЖ-2) при повышенных температурах

Механические свойства стали 20Х13 (02Х13,ЭЖ2) в зависимости от температуры отпуска

Механические свойства стали 20Х13 (02Х13,ЭЖ-2) в зависимости от тепловой выдержки

Механические свойства стали 20Х13 (02Х13,ЭЖ2) при отрицательных температурах

Механические свойства стали 20X13 (02X13,ЭЖ-2) при испытании на длительную прочность

Технологические свойства стали 20X13 (02X13,ЭЖ-2)

Температура критических точек марки стали 20Х13 (02Х13,ЭЖ-2)

Ударная вязкость стали 20Х13 (02Х13,ЭЖ2), KCU, Дж/см2

Коррозионные свойства стали 20Х13 (02Х13,ЭЖ2)

Физичские свойства стали 20Х13 (02Х13,ЭЖ-2)

Обозначения:

Купить сталь 20X13 (02X13,ЭЖ-2). Хромистая жаропрочная нержавеющая сталь мартенситного класса со средним содержанием углерода 0,2% и основного легирующего элементов: хрома 13%

Нормативная документация

ГОСТ 18907-73. Прутки нагартованные, термически обработанные шлифованные из высоколегированной и коррозионно-стойкой стали. Технические условия.

ГОСТ 18968-73. Прутки и полосы из коррозионно-стойкой и жаропрочной стали для лопаток паровых турбин. Технические условия.

ГОСТ 19442-74. Прутки фасонные для лопаток и прутки для связи лопаток паровых турбин из коррозионно-стойкой и жаропрочной стали. Технические условия.

ТУ 14-1-95-71. Сталь сортовая коррозионностойкая марок 12Х13-Ш (Х13-Ш) и 20Х13-Ш (2Х13-Ш), выплавленных методом электрошлакового переплава. Технические условия.

ТУ 14-1-377-72. Прутки и полосы из коррозионностойкой и жаростойкой стали. Технические условия.

ТУ 14-1-394-72. Сталь толстолистовая высоколегированная коррозионностойкая. Технические условия.

ТУ 14-1-655-73. Сталь сортовая марок 12Х13, 20Х13, 30Х13 размером более 200 мм. Технические условия. Сталь 20Х13

ТУ 14-1-1271-75. Профили стальные фасонные высокой точности. Технические условия.

ТУ 14-1-1404-75. Прутки из коррозионностойкой стали марок 12Х13-Ш и 20Х13-Ш. Технические условия.

ТУ 14-1-2186-77. Сталь тонколистовая холоднокатаная коррозионностойкая. Технические условия.

ТУ 14-1-3620-83. Сталь тонколистовая горячекатаная коррозионностойкая и жаростойкая марок 08Х13, 12Х13, 20Х13, 30Х13. Технические условия.

ТУ 14-1-3957-85. Сталь калиброванная и со специальной отделкой поверхности из высоколегированных марок. Технические условия.

ТУ 14-1-5038-91. Прутки горячекатаные и кованые из коррозионностойкой стали марок 20Х13 и 14Х17Н2(1Х17Н2, ЭИ268) для АЭС. Технические условия.

ТУ 14-11-245-88. Профили стальные фасонные высокой точности. Технические условия.

ТУ 14-131-804-90. Сталь нержавеющая горячекатаная марки 20Х13 со специальной обработкой поверхности. Технические условия.

ТУ 0306.018-80. Поковки из легированной стали. Технические условия.

ТУ 108.11-927-87. Заготовки гребных валов после термической обработки. Технические условия.

ОСТ 5Р.9125-84.Поковки стальные. Общие технические требования.

СТ ЦКБА 010-2004. Арматура трубопроводная. Поковки, штамповки и заготовки из проката. Технические требования.

СТ ЦКБА 016-2005.Арматура трубопроводная. Термическая обработка деталей, заготовок и сварных сборок из высоколегированных сталей, коррозионностойких и жаропрочных сталей.

СТП 26.260.484-2004.Термическая обработка коррозионностойких сталей и сплавов на железоникелевой основе в химическом машиностроении.

ОСТ 95-10-72.Заготовки из коррозионностойких сталей марок 12Х13, 20Х13, 30Х13, 40Х13(4Х13), 95Х18(9Х18, ЭИ229), 14Х17Н2(1Х17Н2, ЭИ268), 07Х16Н4Б и 07Х16Н4Б-Ш.

ОСТ 3-1686-90.Заготовки из конструкционной стали для машиностроения. Общие технические условия.

ОСТ 108.020.03-82.Заготовки лопаток турбин и компрессоров штампованные из коррозионно-стойкой и жаропрочной стали. Общие технические условия.

ОСТ 1 90176-75. Штамповки из коррозионностойких, жаростойких и жаропрочных сталей и сплавов. Общие технические требования.

ОСТ 1 90005-91. Стали и сплавы. Показатели временного сопротивления и твердости готовых деталей. Глубина слоя при химико-термической обработке цементуемых, нитроцементуемых, азотируемых сталей.

ОСТ 26-01-135-81. Поковки деталей сосудов, аппаратов и деталей трубопроводов высокого давления. Общие технические требования, правила приемки, методы испытаний.

ОСТ 26-07-2028-81. Наплавка уплотнительных поверхностей трубопроводной арматуры электродами типа Э-20Х13. Технические требования.

ОСТ 5.9093-72. Лента из высоколегированной коррозионностойкой и жаростойкой стали. Сортамент и марки. Ограничение ГОСТ 4986-70 и ГОСТ 5632-61.

ОСТ 5Р.9125-84. Поковки стальные. Общие технические требования.

ОСТ 1 92049-76. Кольца цельнокатаные из сталей и сплавов. Технические условия.

Дополнительная информация.

Прайс-лист на сталь 20Х13(ЭЖ-2). На 30 августа 2012г.

Технические характеристики легированной стали 20Х13

Состав

20х13 является коррозионный-стойкого и жаропрочного класса. Основа ее фазовой структуры представлена мартенситом. Марка обладает металлическим блеском с характерным для данного класса зеленоватым оттенком.

Химсостав регулирует государственный стандарт ГОСТ 5632-72, в соответствии с которым сталь 20х13 состоит из следующих элементов:

- Углерод занимает 0,16-0,25% от общего состава. Содержание элемента сильно влияет на прочностные и технологические характеристики стали. Карбиды железа обладают повышенной твердостью, а также они делают возможным упрочнение стали за счет проведения термической обработки. Обратным эффектом такого легирования является ухудшение пластичных свойств и свариваемости.

- Хром 12-14%. Повышает износостойкость стали благодаря образованию на его поверхности оксидов хрома. Помимо этого, он благоприятно воздействует на способность металла к термическому упрочнению, увеличивает сопротивление к образованию коррозии. Стали, легированные хромом, лучше переносят нагрузку в условиях повышенных температур.

- Кремний (до 0,6%) и марганец (до 0,6%) — обязательные добавки для стали. Они являются главными раскислителями и способствуют удалению кислорода из ее состава. Помимо этого, данные компоненты хорошо влияют на технологические свойства, такие как пластичность и свариваемость. Марганец, кроме всего прочего, оказывает положительное воздействие на чистоту поверхности.

- Никель (до 0,6%). Основное ее назначение в сплавах — повышение жаростойкости. Но стоит отметить, содержание его в 20х13 несущественно чтобы как-то заметно повлиять на ее характеристики.

- Сера (до 0,0025%) и фосфор (до 0,03%) — вредные примеси, существенно снижающие прочностные свойства стали и ответственные за возникновение такого эффекта как хрупкость. Сера помимо этого повышает склонность сплава к красноломкости, что означает увеличение риска образования трещин при обработке давлением. Их попадание в сплав неизбежно в силу несовершенства технологии плавки и чистоты химсостава исходной шихты.

- Остальная часть состава приходится на железо.

Аналоги

Сталь марки 20х13 является российским обозначением. Но помимо этого она имеет ряд мировых аналогов:

- США 420.

- Германия 1.4021.

- Япония SUS420J1.

- Китай 2Cr13.

Особенности стали

20х13 имеет плотность 7670 кгм3. Температура плавления составляет около 1600 ºС. Упруга. Модуль Юнга равен 2 000 МПа. Хорошо проводит тепло. Коэффициент теплопроводности колеблется в районе 23-28 Вт(м*С). Отличается низкой способностью пропускать ток. Удельное электрическое сопротивление равно в среднем 800 Ом*м. Магнитится.

Предел прочности на разрыв равно 610 МПа. Твердость — около 28 единиц по шкале Роквелла. Деформироваться 20х13 начинает уже при нагрузке в 500 МПа. Предварительное провидение термической обработки позволяет увеличить механические свойства в 1,5-2 раза. Для сравнения после закалки с отпуском конструкционная сталь 45 повышенного качества обладает прочностью в 400 МПа.

Сталь 20х13 достаточна пластична. Относительное удлинение составляет 23%, а сужение 65%. Хорошо работает в условиях знакопеременных нагрузок. Предел выносливости равен 500 МПа. Сталь жаростойка. Ее механические свойства остаются неизменными при температуре окружающей среды 600 ºС.

Марка 20х13 отличается повышенной сопротивляемостью к образованию коррозии. Она хорошо проявила себя в работе в условиях слабоагрессивных сред: пресная и речная вода, пар. Не устойчива к большинству кислот, щелочей, а также к морской воде.

Термообработка

Сталь 20х13 отличается повышенными технологическими свойствами. Она хорошо обрабатывается как резанием так и давлением. Не флокочувствительна. Имеет незначительную склонность к отпускной хрупкости. 20х13 относится к первой группе свариваемости. Сварка осуществляется без предварительного нагрева. Шов при этом получается прочный и плотный.

Термическая обработка для стали 20х13 представляет собой следующую последовательность действий:

- Нормализация при 1000-1200 ºС, затем идет отпуск при 730-750 ºС. Предел прочности такой стали на выходе равен 710 МПа.

- Закалка 1050 ºС с последующим равномерным охлаждением на воздухе. Конечная прочность равна уже 1600 МПа.

20Х13 (2Х13)

- Товары из стали 20Х13 (2Х13) в наличии:

Круг - Лист

- Полоса

- Квадрат

- Лента

- Шестигранник

- Поковка

Сталь 20Х13 (02Х13, 2Х13, ЭЖ2) хромистая коррозионностойкая жаропрочная, мартенситного класса

Заменители: Сталь 12Х13, Сталь 14Х17Н2

Сталь 20Х13 применяется: для изготовления лопаток паровых турбин, работающих при температурах до +580°С; клапанов, болтов и труб; деталей с повышенной пластичностью, подвергающихся ударных нагрузкам и работающих при температуре до 450-500 °С; изделий, подвергающихся действию слабоагрессивных сред при комнатной температуре; цельнокатаных колец различного назначения; различных деталей авиастроения (карбюраторных игл, втулок, шестерен авиационных приборов, деталей аппаратуры непосредственного впрыска топлива и лопаток компрессоров, термически обрабатываемых на твердость HRC

Основное назначение 20х13 — это всевозможные узлы и детали для энергетического машиностроения. Сюда входят элементы турбинных установок и печей, арматура для крекинг-установок, крепежные соединения, работающие при температуре 550 ºС.

Рейтинг: 0/5 — 0 голосов

Применение стали 20х13

Сталь 20х13 обладает большим количеством особенностей, которые определяют широкое его распространение. Жаропрочность и коррозионная стойкость ценится в нижеприведенных случаях:

- Машиностроительная промышленность.

- При производстве турбинных лопаток, на которые оказывается воздействие высокой температуры и давления.

- При создании крепежей с высокой прочностью и коррозионной стойкостью.

- Выпуск деталей, которые подвержены воздействию атмосферных осадков и органических слей.

- При изготовлении колец самого различного предназначения.

- Авиационная промышленность.

- Выпуск изделий, работающих при невысокой температуре и в агрессивной химической среде.

- При создании деталей для компрессорных машин, которые работают с нетрозными газами.

Трубные доски 20х13

Термическая обработка позволяет существенно повысить эксплуатационные характеристики сплава. Это связано с тем, что при сильном нагреве происходит перестроение кристаллической решетки для упрочнения структуры и повышения твердости поверхностного слоя. Применение стали 20х13 позволило существенно продлить эксплуатационный срок изделий, которые служат в тяжелых эксплуатационных условиях.

Сталь 20Х13 – хромистая нержавеющая

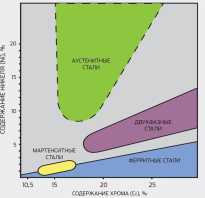

Классификация хромистых нержавеющих сталей

Сталь 08Х13

Сталь 12Х13

Сталь 30Х13

Сталь 40Х13

Применение стали 20Х13

Сталь 20Х13 применяют при изготовлении изделий для работы в слабоагрессивных средах:

- атмосферные условия, кроме морских;

- водные растворы солей органических кислот при комнатной температуре;

- растворы азотной кислоты слабой и средней концентрации при умеренных температурах и др.

Сталь 20Х13 используют в тех случаях, когда изделия должны обладать достаточно высокой прочностью, а также высокой пластичностью и вязкостью. Сталь 20X13 удовлетворительно сваривается.

Сталь 20Х13 применяют также в качестве жаропрочного материала при температурах до 450-550 ° С и в качестве жаростойкого — до 700 ° С.

Химический состав стали 20Х13

Сталь 20Х13 входит в стали типа Х13 вместе со сталями 08Х13, 12Х13, 30Х13 и 40Х13. Занимает свой интервал по содержанию углерода — от 0,16 до 0,25 %, количества остальных легирующих элементов и примесей — такие же, как и у других сталей типа Х13 (таблица 1).

Таблица 1 — Химический состав стали 20Х13 по ГОСТ 5632-72

Класс стали 20Х13 по ГОСТ 5632-72

По классификации ГОСТ 5632-72 сталь 20Х13 относится к мартенситному классу.

Превращения и микроструктура стали 20Х13

- При нагреве отожженной стали 20Х13 полиморфное альфа-гамма превращение в ней происходит в интервале температур от 820 ° С (Ас 1) до 950 ° С (Ас 3). Температура точки Аr 1 составляет 780 ° С.

- При изотермической выдержке или медленном охлаждении в интервале 800-550 ° С аустенит распадается феррито-карбидную смесь. Эта феррито-карбидная смесь состоит из высокохромистого феррита и карбида типа Cr 23C 6.

- При быстром охлаждении стали 20Х13 в ней происходит мартенситное превращение. Температура начала мартенситного превращения — 220 ° С.

- С повышением температуры отпуска происходит значительное снижение прочности с увеличением пластичности, а также снижение коррозионной стойкости.

Сортамент стали 20Х13

Из стали 08Х13 производят следующую продукцию:

- лист толстый по ГОСТ 7350-77;

- лист тонкий по ГОСТ 5582-75;

- лента и подкат по ГОСТ 4986-78;

- сортовой прокат по ГОСТ 5949-75;

- трубы горячедеформированные по ГОСТ 9940-81;

- трубы холоднодеформированные и теплодеформированные по ГОСТ 9941-81;

- проволока по ГОСТ 18143-72.

Механические свойства стали 20Х13

Механические свойства стали 20Х13 в различных видах продукции представлено в таблице 2.

Таблица 2 — Механические свойства стали 20Х13 при 20 ° С

Влияние понижения и повышения температуры на механические свойства прутка из стали 20Х13 после нормализации с 1000-1020 ° С и отпуска при 730-750 ° С показано в таблице 3.

Таблица 3 — Механические свойства стали 20Х13

при низких и повышенных температурах

Коррозионная стойкость стали 20Х13

Сталь 20Х13 обладает высокой стойкостью в атмосферных условиях (кроме морской атмосферы), речной и водопроводной воде.

Специальные свойства стали 20Х13

Для деталей, работающих при повышенных температурах длительное время, предельная рабочая температура составляет 450-475 °С, при кратковременной работе — 500-550 °С.

Плотность стали 20Х13 — 7,76 г/см 3 .

Сварка стали 20Х13

Сталь 20Х13 удовлетворительно сваривают электодуговой и аргонодуговой автоматической и ручной сваркой.

Термическая обработка сварных швов стали 20Х13

После сварки проводят отпуск сварных соединений или изделий. Температура отпуска зависит от уровня требуемых механических свойств. Чаще всего применяют отпуск при 680-760 ° С.

Технологические параметры стали 20Х13

Сталь 20Х13 имеет хорошую технологичность при горячей пластической деформации. Температурный интервал горячей пластической деформации составляет от 1100 до 875-950 ° С. Нагрев под прокатку и ковку до 780 ° С проводят медленно. После горячей деформации применяют медленное охлаждение.

Для стали 20Х13 обычно применяют смягчающий отжиг при 750-800 ° С с охлаждением в печи до 500 ° С. Окончательная термическая обработка – закалка с 950-1000 ° С с охлаждением в масле или на воздухе и отпуск на заданную твердость и коррозионную стойкость.