Сталь 14х17н2 ГОСТ 5632 72

14Х17Н2

Характеристики 14Х17Н2

Марка стали 14Х17Н2 относится к классу коррозионно-стойкой жаропрочной, хромоникелевой. Широкие эксплуатационные возможности достигнуты термомеханической обработкой. Ценится сталь ввиду способности изделий эффективно работать в агрессивной среде, при низких температурах. Химический подбор определен предъявленным требованиям, исходя из параметров условий среды.

Соотношение легирующих элементов в 14Х17Н2 обеспечивают марке обширную рабочую область, в частности машиностроение, авиационная, химическая промышленная отрасль.

Немалая заслуга в высокой оценке сплава формируется за свойства нержавейки. В качестве системных характеристик 14Х17Н2 значатся стойкость к коррозионному воздействию, высокопрочностные качества и жаростойкость.

Использование в промышленности: рабочие лопатки, диски, валы, втулки, фланцы, крепежные и другие детали, детали компрессорных машин, работающие на нитрозном газе, детали, работающие в агрессивных средах и при пониженных температурах.

Как расшифровать 14Х17Н2?

«14» — количественное процентное содержание углерода;

«Х17» — элемент Хром (17%);

«Н2» — Никель (2%).

ГОСТы и ТУ на сталь 14Х17Н2

ГОСТ 103-76. Полоса стальная горячекатаная. Сортамент.Сталь 14Х17Н2 (ЭИ268).

ГОСТ 1133-71. Сталь кованая круглая и квадратная. Сортамент. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 2590-88. Прокат стальной горячекатаный круглый. Сортамент. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 2591-88. Прокат стальной горячекатаный квадратный. Сортамент. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 2879-88. Прокат стальной горячекатаный шестигранный. Сортамент. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 4405-75. Полосы горячекатаные и кованые из инструментальной стали. Сортамент. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 5582-75. Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 5949-75. Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 7350-77. Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 7417-75. Сталь калиброванная круглая. Сортамент. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 8559-75. Сталь калиброванная квадратная. Сортамент. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 8560-78. Прокат калиброванный шестигранный. Сортамент. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 14955-77.Сталь качественная круглая со специальной отделкой поверхности. Технические условия. Сталь 14Х17Н2 (ЭИ268).

ГОСТ 18907-73. Прутки нагартованные, термически обработанные шлифованные из высоколегированной и коррозионно-стойкой стали. Технические условия. Сталь 14Х17Н2 (ЭИ268).

ОСТ 5Р.9125-84. Поковки стальные. Общие технические требования. Сталь 14Х17Н2 (ЭИ268).

ТУ 14-1-377-72. Прутки и полосы из коррозионностойкой и жаростойкой стали. Технические условия. Сталь 14Х17Н2 (ЭИ268).

ТУ 14-1-1530-75. Поковки из сталей и сплавов для деталей машин. Технические условия. Сталь 14Х17Н2 (ЭИ268).

ТУ 14-1-2186-77. Сталь тонколистовая холоднокатаная коррозионностойкая. Технические условия. Сталь 14Х17Н2 (ЭИ268)

Области применения 14Х17Н2

Сталь 14Х17Н2 (импортный аналог AISI 431), как уже отмечалось, используется для изготовления деталей для разнонаправленных задач. Преимущественно производятся в крепежные элементы, диски, лопатки, различные механизмы.

В чем преимущества 14Х17Н2?

Способность длительной работы с сохранением качественных показателей при высоких температурах;

эффективна в значительной амплитуде: режим понижение-повышением температуры;

стойка при механических воздействиях и в агрессивной среде.

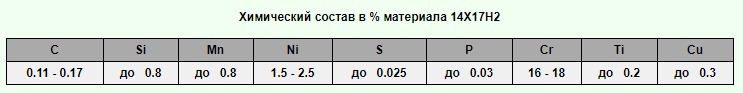

Химический состав 14Х17Н2

Сталь марки 14Х17Н2 содержит углерод, хром, никель, кремний, марганец, серу, фосфор.

Заменитель близкий по свойствам 20Х17Н2. Зарубежные аналоги Англия — 431S29, Франция — Z15CN16-02, Германия — X22CrNi17, США — AISI 431.

Поставка 14Х17Н2

- Круги г/к;

- прокат г/к квадратный;

- калиброванный круг, квадрат и шестигранник:

- кованый круглый и квадратный прокат;

- тонкий лист:

- толстый лист;

- полоса горячекатанная и кованная.

Где купить сталь 14Х17Н2?

Компания «МСК» специализируется на поставке металлопроката по всей России по демократичной стоимости. У нас можно купить сталь 14Х17Н2 в Санкт-Петербурге, Москве оптом или в розницу с доставкой. Наши преимущества складываются из предлагаемой низкой цене, высокого качества металлопроката, большом ассортименте.

В наличии сталь 14Х17Н2

Информация по наличию может быть не актуальной, актуальное наличие уточняйте у менеджера, или скачайте обновленный прайс

ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные

Настоящий стандарт распространяется на деформируемые стали и сплавы на железоникелевой и никелевых основах, предназначенные для работы в коррозионно-активных средах и при высоких температурах.

К высоколегированным сталям условно отнесены сплавы, массовая доля железа в которых более 45%, а суммарная массовая доля легирующих элементов не менее 10%, считая по верхнему пределу, при массовой доле одного из элементов не менее 8% по нижнему пределу.

К сплавам на железоникелевой основе отнесены сплавы, основная структура которых является твердым раствором хрома и других легирующих элементов в железоникелевой основе (сумма никеля и железа более 65% при приблизительном отношении никеля к железу 1:1,5).

К сплавам на никелевой основе отнесены сплавы, основная структура которых является твердым раствором хрома и других легирующих элементов в никелевой основе (содержания никеля не менее 50%).

Стандарт разработан с учетом требований международных стандартов ИСО 683/ХIII-85, ИСО 683/XV-76, ИСО 683/XVI-76, ИСО 4955-83

- В зависимости от основных свойств стали и сплавы подразделяют на группы:

- I — коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др.;

- II — жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С, работающие в ненагруженном или слабонагруженном состоянии;

- III — жаропрочные стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной стойкостью.

- В зависимости от структуры стали подразделяют на классы:

- мартенситный — стали с основной структурой мартенсита;

- мартенситно-ферритный — стали, содержащие в структуре кроме мартенсита, не менее 10% феррита;

- ферритный — стали, имеющие структуру феррита;

- аустенитно-мартенситный — стали, имеющие структуру аустенита и мартенсита, количество которых можно изменять в широких пределах;

- аустенитно-ферритный — стали, имеющие структуру аустенита и феррита (феррит более 10%);

- аустенитный стали, имеющие структуру аустенита.

- Подразделение сталей на классы по структурным признакам является условным и произведено в зависимости от основной структуры, полученной при охлаждении сталей на воздухе после высокотемпературного нагрева. Поэтому структурные отклонения причиной забракования стали служить не могут.

- В зависимости от химического состава сплавы подразделяют на классы по основному составляющему элементу:

- сплавы на железоникелевой основе;

- сплавы на никелевой основе.

Марки и химический состав

- Марки и химический состав сталей и сплавов должны соответствовать указанным в табл. 1. Состав сталей и сплавов при применении специальных методов выплавки и переплава должен соответствовать нормам табл. 1, если иная массовая доля элементов не оговорена в стандартах или технических условиях на металлопродукцию. Наименования специальных методов выплавки и переплава приведены в примечании 7 табл. 1. Массовая доля серы в сталях, полученных методом электрошлакового переплава, не должна превышать 0,015%, за исключением сталей марок 10Х11Н23Т3МР (ЭП33), 0ЗХ16Н15М3; (ЭИ844), 03Х16Н15М3Б (ЭИ844 Б), массовая доля серы в которых не должна превышать норм, указанных в табл. 1 или установленных по соглашению сторон.

- В готовой продукции допускаются отклонения по химическому составу от норм, указанных в табл. 1. Предельные отклонения не должны превышать указанные в табл. 2, если иные отклонения, в том числе и по элементам, не указанным в табл. 2, не оговорены в стандартах или технических условиях на готовую продукцию.

- В сталях и сплавах, не легированных титаном, допускается титан в количестве не более 0,2%, в сталях марок 03Х18Н11, 03Х17Н14М3; — не более 0,05%, а в сталях марок 12 Х18 Н9, 08 Х18 Н10, 17 Х18 Н9 — не более 0,5%, если иная массовая доля титана не оговорена в стандартах или технических условиях на отдельные виды стали и сплавов. По согласованию изготовителя с потребителем в сталях марок 03Х23Н6, 03Х22Н6М2, 09Х15Н8Ю1, 07Х16Н6, 08Х17Н5М3; массовая доля титана не должна превышать 0,05%.

- В сталях, не легированных медью, ограничивается остаточная массовая доля меди — не более 0,30%. По согласованию изготовителя с потребителем в стали марок 08Х18Н10Т, 08Х18Н2Т, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т, 12Х18Н9, 17Х18Н9 допускается присутствие остаточной меди не более 0,40%. Для стали марки 10Х14АГ15 остаточная массовая доля меди не должна превышать 0,6%.

- В хромистых сталях с массовой долей хрома до 20%, не легированных никелем, допускается остаточный никель до 0,6%, с массовой долей хрома более 20% — до 1%, а в хромомарганцевых аустенитных сталях — до 2%.

- В хромоникелевых и хромистых сталях, не легированных вольфрамом и ванадием, допускается присутствие остаточного вольфрама и ванадия не более чем 0,2% каждого. В стали марок 05Х18Н10Т, 08Х18Н10Т, 17Х18Н9, 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т массовая доля остаточного молибдена не должна превышать 0,5%; для предприятий авиационной промышленности в стали марок 05Х18Н10Т, 08Х18Н10Т, 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т массовая доля остаточного молибдена Не должна превышать 0,3%. В остальных сталях, не легированных молибденом, массовая доля остаточного молибдена не должна превышать 0,3%. По требованию потребителя стали марок 05Х18Н10Т, 08Х18Н10Т, 12Х18Н9, 17Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т изготовляются с остаточным молибденом не более 0,3%, стали марок 05Х18Н10Т, 03Х18Н11, 03Х23Н6, 08Х18Н12Б, 08Х18Н12Т, 08Х18Н10Т — не более 0,1%.

В сплавах на никелевой и железоникелевой основах, не легированных титаном, алюминием, ниобием, ванадием, молибденом, вольфрамом, кобальтом, медью, массовая доля перечисленных остаточных элементов не должна превышать норм, указанных в табл. 3.

В сталях и сплавах, легированных вольфрамом, допускается массовая доля остаточного молибдена до 0,3%. По соглашению сторон допускается более высокая массовая доля молибдена при условии соответственного снижения вольфрама из расчета замены его. молибденом в соотношении 2:1. В сплаве ХН60ВТ (ЭИ868) допускается остаточная массовая доля молибдена не более 1,5%. В сплаве ХН38ВТ допускается остаточная массовая доля молибдена не более 0,8%.

Сталь 14Х17Н2

Общие сведения

Заменитель Сталь 20Х17Н2. Вид поставки Cортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 18907-73.

Лист толстый ГОСТ 7350-77.

Лист тонкий ГОСТ 5582-75.

Полоса ГОСТ 4405-75, ГОСТ 103-76.

Химический состав

Химический элемент % Углерод (C) 0.11-0.17 Кремний (Si), не более 0.8 Медь (Cu), не более 0.30 Марганец (Mn), не более 0.8 Никель (Ni) 1.5-2.5 Титан (Ti), не более 0.2 Фосфор (P), не более 0.030 Хром (Cr) 16.0-18.0 Сера (S), не более 0.025 Механические свойства

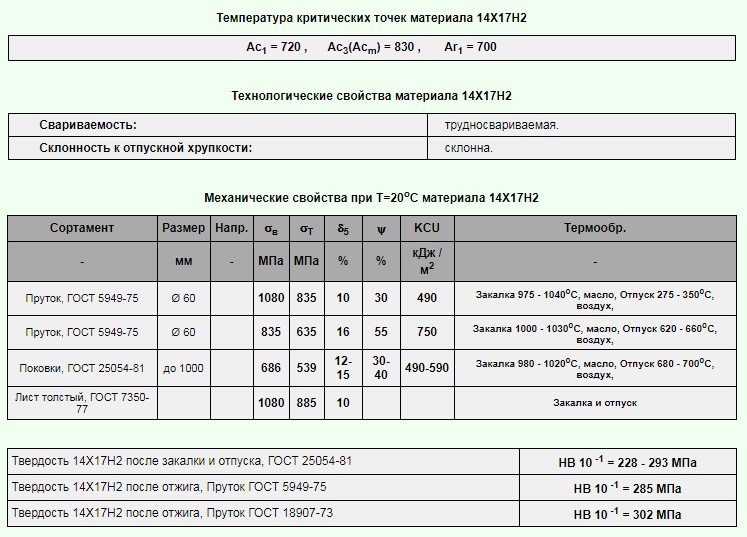

Термообработка, состояние поставки Сечение, мм σ0,2, МПа σB, МПа δ5, % ψ, % KCU, Дж/м 2 HB Прутки. Закалка 975-1040 °С, масло. Отпуск 275-350 °С, воздух 60 835 1080 10 30 49 Закалка 1000-1030 °С, масло. Отпуск 620-660 °С, воздух 60 635 835 16 55 75 Листы горячекатаные или холоднокатаные. Закалка 960-1050 °С, вода или воздух. Отпуск 275-350 °С, воздух (образцы поперечные) Образцы 882 1078 10 Поковки. Закалка 980-1020 °С, масло. Отпуск 680-700 °С, воздух. 2 Пруток. Отжиг 760-780 °С, 2 ч, охлаждение с печью. Закалка 950-975 °С, 1 ч, масло. Отпуск 600 °С, 3-6 ч. При 20 °С НВ 269-302 20 680-710 860-880 19-22 60-63 118-147 300 620-640 720 16 65-67 400 580-590 670-680 14-15 63-64 500 510 550-570 17-18 68-70 550 430 460 20 81 Поковки дисков диаметром 700 мм и высотой 30-80 мм. Отжиг с двумя переохлаждениями 200-230 °С и 140-180 °С. Закакла 960-980 °С, масло. Отпуск 640-670 °С. (Образцы тангенциальные). При 20 °С НВ 285. 20 680-690 870-890 16 52-55 90-101 200 630-650 780 12-15 47-53 93-108 300 610-630 730-760 11-13 50-53 108-132 400 600-630 730-750 11-12 45 98-117 500 500-540 560-610 15 54-56 108-122 600 280-310 330-340 28-30 83-84 127 Деформированное состояние. Скорость деформирования 2,5 мм/мин. 700 215 58 90 800 145 70 92 900 98 75 88 1000 59 80 90 1100 29 80 90 1200 20 80 88 1250 20 68 80 Механические свойства в зависимости от температуры отпуска

Жаропрочная сталь 14Х17Н2. Расшифровка, свойства и аналоги

Некоторые марки стали характеризуются оптимальным соотношением легирующих компонентов в составе. Они не могут заменяться другими видами сплавов, что обусловлено индивидуальными свойствами каждого состава. К таким видам относится жаропрочная сталь 14Х17Н2.

Термическая обработка ее может производиться в большом диапазоне температур, что позволяет получать специальные свойства для использования в различных отраслях деятельности. К основным преимуществам ее относятся прочность, устойчивость к действию температуры и коррозии. Это дает возможность на протяжении долгих лет использовать деталь из стали 14Х17Н2 в условиях повышенных температур (до 400 градусов).

Материал характеризуется максимально жесткостью среди устойчивых к коррозии металлов. Он имеет и другое название – ЭИ268. Изделия из него способны сохранять рабочие характеристики при эксплуатации в агрессивной среде, при пониженной и повышенной температуре. Это позволило использовать материал в химической, оборонной и авиационной промышленности.

Расшифровка

В наименовании сплава указываются основные компоненты, которые определяют качества металла. Также приводится их концентрация в составе. Расшифровка стали 14Х17Н2 позволяет получить информацию:

- 14 – 14% углерода;

- Х17 – 17% хрома;

- Н2 – 2% никеля.

Отсутствующие в названии элементы присутствуют в значительно меньшем количестве, они придают металлу определенные характеристики.

Химический состав и свойства

Основным нормативным документом для стали является ГОСТ 5632-72. Согласно ему в состав материала входят следующие компоненты:

- S;

- C;

- P;

- Ti;

- Cr;

- Cu;

- Ni;

- Mn;

- Si.

Их содержание в составе приведено в таблице:

Свойства стали 14Х17Н2 позволяют использовать ее во многих областях деятельности. Она характеризуется надежностью и долговечностью, возможностью резки после закалки и отпуска, трудосвариваемостью. Для соединения деталей с помощью сварного шва необходимо предварительно нагреть изделия, а после его создания подвергнуть конструкцию термообработке. Кроме того, сталь становится хрупкой при отпуске.

Преимущества металла

К достоинствам материала относятся:

- устойчивость к коррозии и воздействию агрессивной среды (кислотной, влажной, щелочной);

- устойчивость к механическим воздействиям и повреждениям;

- сохранение рабочих характеристик стали 14Х17Н2 при повышении и понижении температуры;

- возможность эксплуатации при температуре 400-500 градусов.

Область применения

Из данного металла производят:

- детали компрессоров;

- фланцевые элементы;

- втулки;

- валы;

- дисковые комплектующие;

- лопасти турбин.

Технические характеристики

К техническим характеристикам сплава относятся:

твердость стали 14Х17Н2 по Роквеллу 63-65; предел текучести 637 МПа; температура ковки 1250-900 градусов; плотность 7750 кг/м 3 ; температура плавления 1310-1350 градусов. Стоимость

При определении цены изделия учитывается содержание легирующих компонентов, капиталовложения на изготовление, сложность работ, используемое оборудование, дополнительные материалы. Производство стали усложняется за счет:

- продолжительности остывания заготовки и конечной детали для получения необходимой структуры;

- вакуумирования, которое выводит нежелательные газообразные вещества, понижая хрупкость, содержание флокенов и скорость старения материала;

- использования никеля в составе стали 14Х17Н2, который изготавливается в виде листов и относится к полуфабрикатам;

- слабого химического взаимодействия, которое приводит к повышению расхода компонентов состава;

- большого потребления кислорода, который используется для окисления, повышающего скорость химической реакции и улучшающего взаимодействие компонентов.

Последующая термообработка необходима для наделения стали определенными качествами. Данный процесс также приводит к дополнительным затратам, влияющим на стоимость конечного продукта:

- закалка с охлаждением в масле;

- необходимость создания детали определенного размера, что приводит к срезке металла;

- применение высокопрочных инструментов для мехобработки материала.

Все затраты оправданы с точки зрения технологичности, возможности получения сплава с установленными свойствами, широкой области применения. Цена за кг 14Х17Н2 составляет 150-180 руб. Точное значение ее определяется на основании объема заказа и формы изделия.

Сортамент

К основным формам, изготавливаемым из стали, относятся:

- полосы (горячий прокат или ковка);

- листы малой и большой толщины;

- круглые и квадратные трубы, полученные с помощью ковки;

- круглые, квадратные и шестигранные изделия, прошедшие процедуру калибровки;

- круглые и квадратные горячекатаные трубы.

На каждый вид изделия из жаропрочной стали 14Х17Н2 имеется свой нормативный документ (ГОСТ). Также изготавливаются прокатные элементы со специальной отделкой поверхности.

Стальные прутки

Получение данного вида изделий происходит в строгой последовательности:

- закалка при 970-1045 градусах в масляной ванне;

- отпуск до 270-355 градусов;

- закалка при 1000-1035 градусах в масле;

- отпуск на воздухе при 615-665 градусах.

Диаметр прутьев не превышает 60 мм. К основным техническим характеристикам относятся предел текучести – 630-840 МПа, прочность на растяжение – 1085 МПа, относительное удлинение – 9-17%, сужение – 31-54%.

Горячекатаные и холоднокатаные листы

Одной из сфер применения стали 14Х17Н2 является изготовление листов, которые используются в качестве металлоконструкций в строительстве и прочих отраслях деятельности.

Изготовление листов осуществляется посредством закалки при 955-1055 градусах и отпуск при 270-355 градусах. В результате материал обладает пределом текучести 880 МПа, относительным удлинением 9-11% без сужения.

Стальные поковки

Для производства поковок из марки стали 14Х17Н2 используется два способа:

- Закалка в масляной ванне при 970-1025 градусах, отпуск в воздушной среде до 670-705 градусов. Сечение поковок может достигать 1 м. К рабочим параметрам относятся предел текучести – 638 МПа, предел прочности – 785 МПа, удлинение – 12%, сужение – 30%.

- Закалка в масляной ванне при 990-1035 градусах, отпуск в два этапа при 665-680 градусах. Сечение поковок не превышает 0,1 м. Характеристики: предел текучести – 541 МПа, предел прочности – 691 МПа, удлинение – 16%, сужение – 39%.

Аналоги

Жаропрочная сталь 14Х17Н2 имеет несколько аналогов российского и зарубежного производства:

- японская SUS431;

- американская AISI 431;

- английская 431S29;

- французская Z15CN16-02;

- немецкие X20CrNi72 и X22CrNi17;

- российская 20Х17Н2.

УралСибМет холдинг

ГОСТ 5632-72

ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные

Настоящий стандарт распространяется на деформируемые стали и сплавы на железоникелевой и никелевых основах, предназначенные для работы в коррозионно-активных средах и при высоких температурах.

К высоколегированным сталям условно отнесены сплавы, массовая доля железа в которых более 45%, а суммарная массовая доля легирующих элементов не менее 10%, считая по верхнему пределу, при массовой доле одного из элементов не менее 8% по нижнему пределу.

К сплавам на железоникелевой основе отнесены сплавы, основная структура которых является твердым раствором хрома и других легирующих элементов в железоникелевой основе (сумма никеля и железа более 65% при приблизительном отношении никеля к железу 1:1,5).

К сплавам на никелевой основе отнесены сплавы, основная структура которых является твердым раствором хрома и других легирующих элементов в никелевой основе (содержания никеля не менее 50%).

Стандарт разработан с учетом требований международных стандартов ИСО 683/ХIII-85, ИСО 683/XV-76, ИСО 683/XVI-76, ИСО 4955-83

Классификация

- В зависимости от основных свойств стали и сплавы подразделяют на группы:

- I — коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др.;

- II — жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С, работающие в ненагруженном или слабонагруженном состоянии;

- III — жаропрочные стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной стойкостью.

- В зависимости от структуры стали подразделяют на классы:

- мартенситный — стали с основной структурой мартенсита;

- мартенситно-ферритный — стали, содержащие в структуре кроме мартенсита, не менее 10% феррита;

- ферритный — стали, имеющие структуру феррита;

- аустенитно-мартенситный — стали, имеющие структуру аустенита и мартенсита, количество которых можно изменять в широких пределах;

- аустенитно-ферритный — стали, имеющие структуру аустенита и феррита (феррит более 10%);

- аустенитный стали, имеющие структуру аустенита.

- Подразделение сталей на классы по структурным признакам является условным и произведено в зависимости от основной структуры, полученной при охлаждении сталей на воздухе после высокотемпературного нагрева. Поэтому структурные отклонения причиной забракования стали служить не могут.

- В зависимости от химического состава сплавы подразделяют на классы по основному составляющему элементу:

- сплавы на железоникелевой основе;

- сплавы на никелевой основе.

Марки и химический состав

- Марки и химический состав сталей и сплавов должны соответствовать указанным в табл. 1. Состав сталей и сплавов при применении специальных методов выплавки и переплава должен соответствовать нормам табл. 1, если иная массовая доля элементов не оговорена в стандартах или технических условиях на металлопродукцию. Наименования специальных методов выплавки и переплава приведены в примечании 7 табл. 1. Массовая доля серы в сталях, полученных методом электрошлакового переплава, не должна превышать 0,015%, за исключением сталей марок 10Х11Н23Т3МР (ЭП33), 0ЗХ16Н15М3; (ЭИ844), 03Х16Н15М3Б (ЭИ844 Б), массовая доля серы в которых не должна превышать норм, указанных в табл. 1 или установленных по соглашению сторон.

- В готовой продукции допускаются отклонения по химическому составу от норм, указанных в табл. 1. Предельные отклонения не должны превышать указанные в табл. 2, если иные отклонения, в том числе и по элементам, не указанным в табл. 2, не оговорены в стандартах или технических условиях на готовую продукцию. В сталях и сплавах, не легированных титаном, допускается титан в количестве не более 0,2%, в сталях марок 03Х18Н11, 03Х17Н14М3; — не более 0,05%, а в сталях марок 12 Х18 Н9, 08 Х18 Н10, 17 Х18 Н9 — не более 0,5%, если иная массовая доля титана не оговорена в стандартах или технических условиях на отдельные виды стали и сплавов. По согласованию изготовителя с потребителем в сталях марок 03Х23Н6, 03Х22Н6М2, 09Х15Н8Ю1, 07Х16Н6, 08Х17Н5М3; массовая доля титана не должна превышать 0,05%.

- В сталях, не легированных медью, ограничивается остаточная массовая доля меди — не более 0,30%. По согласованию изготовителя с потребителем в стали марок 08Х18Н10Т, 08Х18Н2Т, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т, 12Х18Н9, 17Х18Н9 допускается присутствие остаточной меди не более 0,40%. Для стали марки 10Х14АГ15 остаточная массовая доля меди не должна превышать 0,6%.

- В хромистых сталях с массовой долей хрома до 20%, не легированных никелем, допускается остаточный никель до 0,6%, с массовой долей хрома более 20% — до 1%, а в хромомарганцевых аустенитных сталях — до 2%.

- В хромоникелевых и хромистых сталях, не легированных вольфрамом и ванадием, допускается присутствие остаточного вольфрама и ванадия не более чем 0,2% каждого. В стали марок 05Х18Н10Т, 08Х18Н10Т, 17Х18Н9, 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т массовая доля остаточного молибдена не должна превышать 0,5%; для предприятий авиационной промышленности в стали марок 05Х18Н10Т, 08Х18Н10Т, 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т массовая доля остаточного молибдена Не должна превышать 0,3%. В остальных сталях, не легированных молибденом, массовая доля остаточного молибдена не должна превышать 0,3%. По требованию потребителя стали марок 05Х18Н10Т, 08Х18Н10Т, 12Х18Н9, 17Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т изготовляются с остаточным молибденом не более 0,3%, стали марок 05Х18Н10Т, 03Х18Н11, 03Х23Н6, 08Х18Н12Б, 08Х18Н12Т, 08Х18Н10Т — не более 0,1%.

- В сплавах на никелевой и железоникелевой основах, не легированных титаном, алюминием, ниобием, ванадием, молибденом, вольфрамом, кобальтом, медью, массовая доля перечисленных остаточных элементов не должна превышать норм, указанных в табл. 3.

- В сталях и сплавах, легированных вольфрамом, допускается массовая доля остаточного молибдена до 0,3%. По соглашению сторон допускается более высокая массовая доля молибдена при условии соответственного снижения вольфрама из расчета замены его. молибденом в соотношении 2:1. В сплаве ХН60ВТ (ЭИ868) допускается остаточная массовая доля молибдена не более 1,5%. В сплаве ХН38ВТ допускается остаточная массовая доля молибдена не более 0,8%.

Заявка на продукцию ООО «Компания УралСибМет-Холдинг»

Отправьте заявку на интересующую продукцию или задайте вопрос, заполнив предлагаемую форму.

Все без исключения заявки будут рассмотрены и мы свяжемся с Вами в ближайшее время.