Прокаливаемость стали это способность стали

Закаливаемость и прокаливаемость стали

Закаливаемость и прокаливаемость стали

- Закаливаемость и закаливаемость стали закаливаемость — это способность стали воспринимать закаливание, то есть приобретать высокую степень твердости. Прокаливаемость углеродистой стали зависит только от содержания углерода и целостности превращения аустенита в мартенсит.

Чем выше содержание углерода в Стали и чем больше мартенсита она приобретает при закалке, тем выше

твердость закаленной стали, что улучшает упрочняющие свойства стали. Людмила Фирмаль

Прокаливаемость легированной стали зависит от содержания углерода и легирующих элементов. Под воздействием многих элементов легированная сталь, даже с относительно низким содержанием углерода, очень хорошо распознает упрочнение и приобретает высокую твердость и прочность при упрочнении в условиях меньшей твердеющей среды[22].

Закаливаемость стали называют глубиной проникновения закалки от охлаждающей поверхности к центру[23].

- при одном и том же режиме закалки, одинаковой форме и размеру изделия, отверждаемость стали зависит от критической скорости закалки: чем ниже критическая скорость закалки, тем глубже глубина, на которой обжигается изделие, поэтому факторы, способствующие снижению критической скорости закалки, возрастают, а факторы, увеличивающие критическую скорость закалки, и сталь с большими природными зернами аустенита с низкой критической скоростью закалки закаляется глубже, чем сталь с малой зерна аустенита с высокой критической скоростью закалки.

Поэтому легирующие элементы, значительно снижающие критическую скорость закалки, часто вводятся только для повышения упрочняющих свойств стали[24]. Упрочняющие свойства стали определяются типом, микроструктурой и твердостью упрочненного изделия. Для определения упрочнения по форме разрыва стальные стержни диаметром 25 мм закаляют и разбивают водой при температуре на 30-40°выше критической точки. Глубина затвердевания определяется толщиной поверхностной корки, которая видна глазу и является мелкозернистой (затвердевшей).37 для определения прокаливаемости

На микроструктуре такого образца создается вытравленный тонкий срез, и структура исследуется под микроскопом. Людмила Фирмаль

Глубиной от затвердевшего слоя обычно считают расстояние от поверхности до полумартенситной полосы, то есть структуры, состоящей примерно из 50% торутита и 50% мартенсита. При определении прокаливаемости стали по твердости диск вырезают из закаленного стержня, затем в приборе Роквелла или Виккерса измеряют твердость при диаметре 1,0-1,5 мм и создают кривую твердости. На закаливаемость стали влияют химический состав, размер зерен аустенита, температура закалки, способ охлаждения и другие факторы. Поэтому для получения равного результата прокаливаемость стали определяют в стандартных условиях методом поверхностного упрочнения (ГОСТ 5657-51).

при этом цилиндрический образец диаметром 25 мм и длиной 100 мм нагревают на 30-40°от критической точки и закаляют специальным оборудованием путем охлаждения его факелом холодной воды. После охлаждения образца отполируйте участок полировки с глубиной 0,4 мм с 2 противоположных сторон и измерьте твердость по Роквеллу каждые 1,5 мм. При этом способе закалки скорость охлаждения образца постепенно уменьшается с расстоянием от охлаждающей кромки, поэтому ясно, что на некотором расстоянии по длине образца скорость охлаждения ниже критической скорости закалки и сталь не затвердевает.

Длина закаленной части образца действует как свойство твердения стали. Путем построения графиков результатов измерений твердости твердения Координатный образец твердости-расстояние от конца, половина- Смотрите диаграмму прокаливаемости стали.

Прокаливаемость и закаливаемость стали

Прокаливаемость важнейшая характеристика стали, определяющая выбор марки стали в зависимости от размеров закаливаемой заготовки.

Закаливаемость стали характеризует твердость правильно закаленной стали и измеряется в единицах твердости. Чем больше содержание в стали углерода, тем больше искажения решетки мартенсита и выше твердость. Легирующие элементы на закаливаемость влияют слабо.

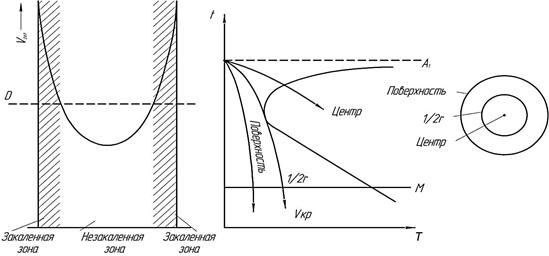

Прокаливаемость – это способность стали получать закаленный слой определенной глубины. Скорость охлаждения уменьшается от поверхности детали к центру, поэтому при большой толщине детали может оказаться, что в ее сердцевине скорость охлаждения меньше критической (рис.49). В этом случае на мартенсит закалится только поверхностный слой детали, а сердцевина будет незакаленной, с мягкой феррито-перлитной структурой.

Рис. 49. Изменение скорости охлаждения по сечению детали

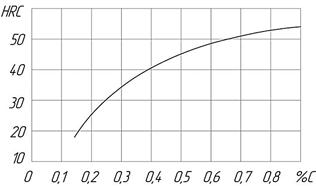

Прокаливаемость это расстояние от поверхности до того места, где в структуре наблюдается 50% мартенсита и 50% троостита (полумартенситная зона). Твердость полумартенситной зоны зависит от содержания углерода в стали (рис.50). Прокаливаемость выражается в мм и зависит от состава стали, а точнее от величины критической скорости закалки. С увеличением содержания углерода и легирующих элементов, критическая скорость закалки уменьшается, и глубина прокаливаемости увеличивается.

Рис. 50 Твердость полумартенситной зоны углеродистой стали.

Для характеристики прокаливаемости стали в справочниках приводят величину критического диаметра.

Критический диаметр – это максимальный диаметр цилиндрического прутка, который прокаливается насквозь в конкретной охлаждающей среде.

Чем больше прокаливаемость стали, тем лучше. Углеродистая сталь при охлаждении в воде имеет критический диаметр всего 10-15 мм. Прокаливаемость стали зависит главным образом от содержания легирующих элементов, которые затрудняют диффузионный распад аустенита, уменьшая тем самым критическую скорость охлаждения при закалке. Чем больше легирующих элементов в стали, тем выше ее прокаливаемость. Чем больше размер заготовки, тем более легированная сталь должна быть применена. Кроме того прокаливаемость больше при увеличении размера зерна аустенита и повышении его химической однородности.

Закаливаемость и прокаливаемость сталей определяют опытным путем. Значения этих характеристик для различных сталей приведены в справочниках.

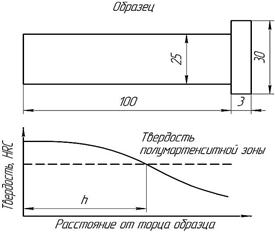

Для определения прокаливаемости применяют стандартный метод торцевой закалки. Стандартный цилиндрический образец после нагрева в печи быстро переносят в специальную установку, в которой его охлаждают струей воды под напором только с торца. После полного охлаждения по его образующей производят замер твердости, начиная от торца, и строят кривую прокаливаемости. Величину прокаливаемости определяют по расстоянию от торца до полумартенситной зоны (рис.51), твердость которой известна заранее по экспериментальным данным, и определяется в основном содержанием углерода.

Рис. 51. Изменение твердости по длине образца после торцевой закалки.

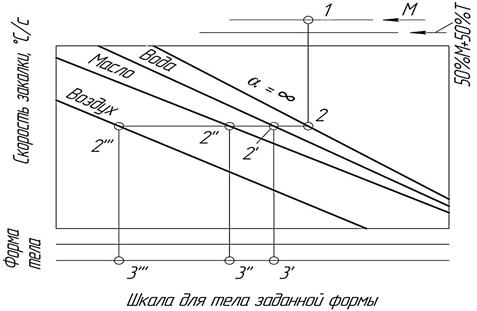

Определение критического диаметра для изделий простой формы (шар, цилиндр, параллепипед) может быть проведено с достаточно высокой точностью с помощью специальной номограммы (рис.52). Исходной физической характеристикой является расстояние до полумартенситной зоны, полученное экспериментально в результате торцевой закалки. Эта величина откладывается на шкале сверху номограммы. От этой точки опускается перпендикуляр до линии идеального охлаждения и из нее проводится горизонтальная линия до пересечения с линией охлаждения в воде, в масле, или на воздухе. А из этих точек опускаются перпендикуляры до шкал тела определенной формы расположенных внизу номограммы.

Рис. 52. Определение критического диаметра по данным торцевой закалки

ЗАКАЛИВАЕМОСТЬ И ПРОКАЛИВАЕМОСТЬ СТАЛИ

Закаливаемость и прокаливаемость —эти два понятия характеризуют важные свойства стали.

Под закаливаемостью понимают способность стали к получению максимальной твердости при закалке.

Под прокаливаемостью понимают способность стали получить закаленный слой с мартенситной или трооститно-мартенситной структурой на определенную глубину.

За характеристику прокаливаемости принято считать критический диаметр DК, т. е. наибольший диаметр цилиндра из данной стали, который получат в результате закалки полумартенситную структуру в центре образца. Эта структура содержит 50% мартенсита и 50% троостита. В этом случае DK обозначается D50 Однако часто важно знать значение диаметра, где содержание мартенсита значительно выше: 95% и 99,9%. В этих случаях DK обозначают D95 и обозначают D99. Вопрос о прокаливаемости возникает потому, что скорость охлаждения по сечению закаливаемой детали различная: она максимальная на поверхности, уменьшается в более глубоких от поверхности слоях и минимальная в центральной части детали, рис. 22.

Естественно, что твердость по сечению детали, не имеющей сквозную прокаливаемость, будет неодинаковая, например, для стали с 0,8% С может быть НRС 65 на поверхности до НКС 15 в центре. После отпуска, когда можно выровнять твердость по сечению, ряд других свойств (особенно ап и ат) в непрокалившихся участках сечения оказываются заведомо сниженными.

|

| Рисунок 22.- Изменение твердости по сечению закаленной цилиндрической детали |

Для машиностроительных деталей ответственного назначения, которые работают в жестких условиях нагружения (на разрыв и, особенно, на удар), также для деталей типа пружин, рессор и подавляющего большинства инструментов требуется, чтобы после закалки структура по всему сечению состояла из 100% мартенсита, что обеспечит однородную структуру после отпуска.

Для деталей машин, работающих в условиях менее жесткого нагружения (в основном на изгиб и кручение) в последнее время за критерий прокаливаемости принимается 100% мартенсита на глубине 0,5 радиуса детали.

Таким образом для конструктора, выбирающего материал для детали, знание прокаливаемости (критического диаметра Dк) стали весьма важно.

Ниже рассматривается определение прокаливаемости методом торцевой закалки. При этом методе стандартный образец (1 = 100 мм и d = 25 мм) из исследуемой стали подвергается охлаждению струей воды только с торца. Естественно, что скорость охлаждения по удалению от торца будет уменьшаться (соответственно уменьшается и твердость).

На прокаливаемость влияет много факторов: а) состав аустенита (все элементы, растворяющиеся в аустените за исключением Со, увеличивают стабильность аустенита, сдвигают вправо С-образные кривые распада аустенита и увеличивают прокаливаемость); б) с ростом зерна аустенита прокаливаемость также увеличивается; в) увеличение неоднородности аустенита и наличие нерастворимых частиц (оксиды, карбиды) в аустените ускоряют распад аустенита и уменьшают прокаливаемость.

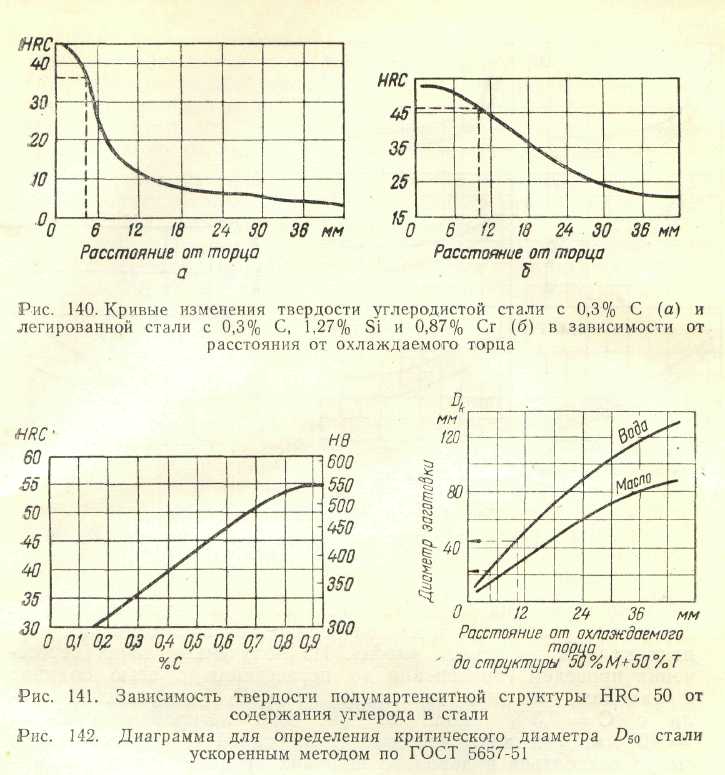

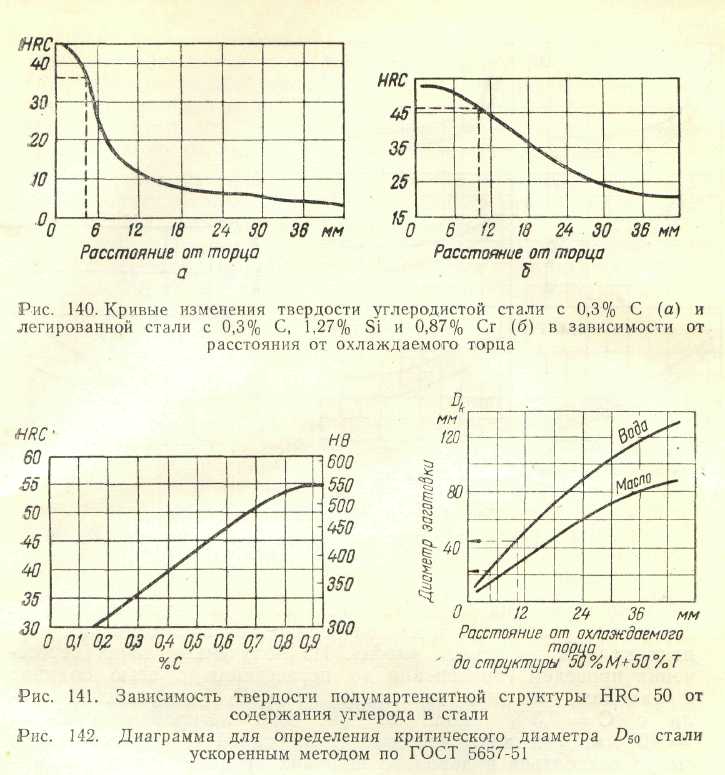

Рис.22Кривые изменения твердости углеродистой стали с 0,3 % С (а) и легированной стали с 0,3 % С, 1,27% Si и 0,87 % Cr(б) в зависимости от расстояния охлаждаемого торца.

Рис.23. Зависимость твердости полумартенситной структуры HRC 50 от содержания углерода в стали.

Рис.24. Диаграмма для определения критического диаметра D50 стали ускоренным методом.

Практическая часть

Порядок выполнения работы

Для выполнения задания необходимо:

1. Получить у преподавателя номер варианта индивидуального задания и выписать его из таблицы 9.

2. Начертить в масштабе анализируемую диаграмму состояния.

3. Определить твердость полумартенситной структуры HRC50M взависимости от содержания углерода в стали.

4. Определить глубину закалки.

5 Определить критический диаметр Dk.

6. Результаты записать в таблицу.

7. Написать практическую часть отчета о работе в соответствии с вышеуказанными пунктами задания.

Индивидуальные задания по определению прокаливаемости стали.

| № варианта | |||||||

| Марка стали | 18кп | 20пс | 30ХГСА | ВСт5пс | ВСт6сп | 35ХН2М | 25Х2НМЛ |

| № варианта | ||||||

| Марка стали | 35ХГС | 40ХНМА | 40Г2 | 45ХН2МФА | 36Х2Н2МФА | А40Г |

2.2.Пример выполнения задания.

На рис. 22 представлены значения твердости в зависимости от расстояния от торца двух сталей: с

0,3% С, кривая а, и с 0,3% С, 1,27% Si и 0,87% Сг, кривая б. Далее по кривой определяют h расстояние от торца образца до полумартенситной зоны: т. е. области, где структура состоит из 50% мартенсита и 50% троостита. Для этого на рис. 23 приведена кривая, показывающая твердость полумартенситной структуры HRC50M от содержания углерода в стали. (HRC50M легированной стали при равном содержании углерода выше не больше, чем на 5 ед.). Из рис. 23 определяем для стали с 0,3% С HRC50M = 37, для стали ЗЗХС HRC50M =42. Отложив по оси ординат на рис. 22 значения твердости HRC50M = 37 и HRC50M = 42, проводим горизонтали до пересечения с кривыми HRC = f(h). Спроектировав полученные точки пересечения на ось расстояний, получим, что расстояние до полумартенситной зоны для углеродистой стали равно

4мм, для легированной стали

10 мм. Для определения D50 используем диаграмму на рис. 24. Отложим по оси абсцисс найденные расстояния и из полученных точек восстановим перпендикуляры до кривой «вода». Из полученных точек пересечения проведем горизонтали до пересечения с осью ординат и находим, что при закалке в воде Dkуглеродистой стали с С = 0,3% около 20 мм, для легированной Dk= 40 мм. Результаты занести в таблицу 10.

Краткие теоретические сведения. Под прокаливаемостью понимают способность стали закаливаться на определенную глубину

Прокаливаемость стали

Прокаливаемость — способность стали приобретать мартенситную или троосто-мартенситную структуру на определенную глубину при закалке. Прокаливаемость стали зависит от критической скорости охлаждения, которая зависит от химического состава стали. Так, например, если фактическая скорость охлаждения в сердцевине детали при закалке будет выше критической для этой марки стали, то деталь будет иметь сквозную прокаливаемость. При этом за глубину закаленной зоны принимают расстояние от поверхности металла до полумартенситной структуры. Полумартенситной называют структуру, которая состоит из 50% мартенсита и 50% троостита. Ширина до полумартенситной зоны в цилиндрическом образце называется критическим диаметром или размером сечения, прокаливающимся насквозь.

Прокаливаемость стали тем выше, чем меньше критическая скорость закалки, т.е., чем выше устойчивость переохлажденного аустенита.

Прокаливаемость стали определяется по ГОСТ 5657-69 “Сталь. Методы испытания на прокаливаемость”. (документ откроется в новом окне) В ГОСТе описан так называемый метод торцевой закалки. Результаты эксперимента выражают графически в координатах “твердость — расстояние”. Т.е. график отображает изменение твердости по сечению после закалки. Прокаливаемость стали, даже в пределах одной и той же марки может существенно колебаться. Так происходит из-за того, что прокаливаемость зависит от состава стали, размера зерна, геометрии изделия и т.д. В связи с этим прокаливаемость стали характеризуют не кривой, а полосой прокаливаемости. Необходимо учитывать, что даже гостированные полосы прокаливаемости не всегда будут соответствовать фактической прокаливаемости изделия.

Как закалить сталь в домашних условиях

Решение о том, как калить металл, принимается исходя из нескольких параметров:

- марки стали;

- требуемой твердости;

- режима работы детали;

- габаритов.

Не все способы термообработки доступны любителям. Следует выбирать наиболее простые. Чаще всего в домашних условиях приходится закаливать нержавейку при изготовлении ножей и другого домашнего режущего инструмента.

Температура закалки хромсодержащих сталей 900–1100⁰C. Проверять нагрев следует визуально. Металл должен иметь светло оранжевый – темно желтый цвет, равномерный по всей поверхности.

Окунать тонкую нержавейку можно в горячую воду, поднимая на воздух и вновь опуская. Чем выше содержание углерода, тем больше времени сталь проводит на воздухе. Один цикл длится примерно 5 секунд.

Простые свариваемые стали греют до вишневого цвета и охлаждают в воде. Среднелегированные материалы должны перед окунанием в воду иметь красный цвет. После 10–30 секунд перекладываются в масло, затем укладываются в печь.

Закалка в домашних условиях

Оборудование

Нагрев металла производится различными способами. Нужно только помнить, что температура горения дерева не может обеспечить нагрев металла.

Если требуется улучшить качество 1 детали, достаточно развести костер. Его надо по периметру обложить кирпичами и после укладки заготовки частично закрыть сверху, оставив щели для доступа воздуха. Лучше жечь уголь.

Отдельный участок и небольшую по размерам деталь греют газовой и керосиновой горелкой, постоянно водя пламенем и прогревая со всех сторон.

Изготовление муфельной печи требует много времени и ресурсов. Ее целесообразно строить при постоянном использовании.

Охлаждающая жидкость может находиться в ведре и любой другой емкости, которая обеспечит полное погружение детали с толщиной масла в 5 наибольших сечений детали:

- одна часть под закаливаемым изделием;

- две сверху.

Деталь необходимо медленно двигать в охлаждающей жидкости. В противном случае образуется паровая рубашка.

Самостоятельное изготовление камеры для закаливания металла

Наипростейшее подобие муфельной печи делается из огнеупорного кирпича, шамотной глины и асбеста:

- На оправку навить медную проволоку. Для домашнего напряжения подойдет сечение 0,8 мм. Оставить длинные концы.

- Расположить спираль внутри кирпичей и зафиксировать глиной, обмазав всю внутреннюю поверхность.

- Внутри сделать поддон — площадку для расположения заготовок. Для этого нужно смешать глину с асбестом.

- Теплоизолирующий материал можно расположить и снаружи, уменьшая теплоотдачу стенок.

- Подключить концы проволоки к проводам с вилкой.

- Сзади герметично заделать отверстие между кирпичами.

- Впереди соорудить крышку, которая будет открываться.

Высыхать все материалы должны при комнатной температуре. На это уйдет несколько дней. Затем можно укладывать деталь на изоляционный материал и греть.

Закаливаемость стали

Закаливаемость — способность стали повышать твердость в результате закалки. Эта характеристика зависит в большей степени от содержания углерода в мартенсите и в меньшей от содержания легирующих элементов. [цитата из книги «Материаловедение”, М.Ю. Лахтин, 1990 г.]

Также есть альтернативный вариант определения закаливаемости стали. Закаливаемость — способность стали воспринимать закалку, т.е. образовывать мартенситную структуру. Такая трактовка закаливаемости основывается на определении закалки стали и определении критической скорости охлаждения: закалка — нагрев стали до температуры выше критической или температуры растворения избыточных фаз, выдержка и охлаждение со скоростью выше критической. Критическая скорость охлаждения — минимальная скорость охлаждения аустенита в области его минимальной устойчивости, при которой подавляется распад аустенита на феррито-цементитную смесь и при которой обеспечивается структура мартенсита.

Оборудование для термообработки сталей

- муфельные термопечи;

- устройства индукционного нагрева;

- установки для нагрева в расплавах;

- газоплазменные установки;

- аппараты лазерной закалки.

Первые три вида могут выполнять прогрев всего объема изделия до требуемой температуры, а последние — только поверхностного слоя металла. Кроме того, выпускаются и широко используются печи для закалки металлов, в которых нагрев осуществляется в вакууме или в среде инертного газа.

Закалочные ванны представлены стальными емкостями-охладителями для различных жидкостей, а также специальными тиглями из графита и печами для расплавов солей или металлов. В качестве закалочных жидкостей чаще всего используют минеральное масло, воду и водополимерные смеси. Для расплавов металлов обычно применяют свинец или олово, а для расплавов солей — соединения натрия, калия и бария. Закалочные ванны для жидких сред имеют системы нагрева и охлаждения рабочей жидкости до требуемой температуры, а также мешалки для равномерного распределения жидкости и разрушения паровой рубашки.

5. ЧТО ТАКОЕ ЗАКАЛИВАЕМОСТЬ И ПРОКАЛИВАЕМОСТЬ СТАЛИ.

Закаливаемость стали. Под закаливаемостью понимают способность стали приобретать высокую твердость после закалки. Такая способность зависит главным образом от содержания углерода в стали: чем больше углерода, тем выше твердость. Объясняется это тем, что с повышением содержания углерода увеличивается число атомов, насильственно удерживаемых при закалке в атомной решетке железа. Иными словами, увеличивается степень пересыщения твердого раствора углерода в железе. В результате возрастают внутренние напряжения, что, в свою очередь, способствует увеличению числа дислокаций и возникновению блочной структуры.

Если в углеродистой стали содержание углерода будет меньше 0,3% (сталь 20, Ст3), то такая сталь уже не закалится. Для того чтобы понять это, следует вспомнить, что образование мартенситной структуры связано с перестройкой атомной решетки железа из гранецентрированной в объемно-центрированную. Температура, при которой происходит такая перестройка, зависит от содержания углерода. Роль углерода сводится к тому, что атомы его, находясь в решетке железа, как бы препятствуют перегруппировке атомов, которая необходима для перестройки решетки. Чем больше содержание углерода, тем ниже будет температура, при которой произойдет перестройка, т. е. образуется мартенситная структура. Зависимость температуры мартенситного превращения от содержания углерода в стали была показана на рис. 16. Как можно видеть, при содержании углерода 0,2% мартенситное превращение должно происходить при сравнительно высокой температуре — примерно 350—400°С. При такой температуре углерод еще сохраняет достаточно высокую подвижность и при перестройке решетки выходит из состояния твердого раствора, образуя химическое соединение — цементит. Пересыщение твердого раствора получается совсем незначительным, и потому структура закалки — мартенсит — не образуется.

Прокаливаемость стали. Под прокаливаемостью понимают глубину проникновения закаленной зоны, т. е. свойство стали закаливаться на определенную глубину от поверхности. Если, например, сверло диаметром 50 мм, изготовленное из инструментальной углеродистой стали, закалить в воде, а затем замерить твердость его в поперечном сечении, то окажется, что во внутренней зоне, расположенной вдоль оси сверла (сердцевине), твердость будет почти такой же, как до закалки, в то время как в наружной зоне, расположенной у поверхности, твердость резко повысится. Проверив затем микроструктуру, можно будет убедиться, что в сердцевине она будет перлитного типа, а у поверхности — мартенситного. Несквозная закалка объясняется неравномерным охлаждением детали при закалке: поверхность всегда охлаждается быстрее, чем сердцевина. Неравномерность охлаждения вызывается различными условиями теплоотвода у поверхности и в сердцевине. При погружении раскаленной детали в закалочную среду поверхность, соприкасаясь с холодной жидкостью, охлаждается с большой скоростью, в то время как отвод теплоты от сердцевины затруднен толщей горячего металла, и потому она охлаждается медленно. В результате скорость охлаждения поверхности оказывается выше критической, и поверхность закаливается, а скорость охлаждения сердцевины получается ниже критической, и последняя не закаливается. Очевидно, можно представить себе, что на некоторой глубине от поверхности Н (рис. 19) скорость охлаждения будет равна критической. Тогда ясно, что слои металла, расположенные на большей глубине, не закалятся, а слои, расположенные на меньшей глубине, т. е. ближе к поверхности, закалятся.

Рис. 19. Скорость охлаждения при закалке на поверхности (v 1 ), в промежуточном слое (v 2 ) и в центре (v 3 ): v 1 >v 2 >v 3

Глубина проникновения закаленной зоны, т. е. прокаливаемость, зависит главным образом от химического состава стали. С повышением содержания углерода до 0,8% прокаливаемость стали повышается. Дальнейшее повышение его содержания несколько снижает прокаливаемость.

За исключением кобальта все легирующие элементы, растворенные в аустените, затрудняют его распад и, следовательно, уменьшают критическую скорость закалки. В результате увеличивается прокаливаемость.

Для улучшения прокаливаемости в сталь вводят марганец, хром, никель, молибден и др. элементы. Особенно эффективно действует комплексное легирование, при котором полезное влияние отдельных элементов на прокаливаемость взаимно усиливается. Например, для стали с 0,4% С и 3,5% Ni критическая скорость закалки равна 150°С/с, а добавка 0,75% Мо снижает эту скорость до 4°С/с.

Те легирующие элементы, которые с углеродом могут давать химические соединения в виде карбидов (вольфрам, ванадий, титан и др.), повышают прокаливаемость только в том случае, если они при температуре закалки оказываются растворенными в аустените. Если же они будут оставаться в составе карбидов, то прокаливаемость снижается. В связи с этим с целью наиболее полного растворения карбидов и повышения благодаря этому прокаливаемости иногда значительно увеличивают температуру нагрева при закалке.

Из всего сказанного о влиянии легирующих элементов на прокаливаемость стали следуют два очень важных вывода:

1) при использовании легированных сталей можно получить сквозную прокаливаемость в деталях большого сечения, которые невозможно закалить насквозь при изготовлении их из углеродистой стали;

2) применение легированной стали вместо углеродистой позволяет снизить скорость охлаждения, необходимую для закалки, и использовать в качестве охладителя взамен воды — масло. В результате снижаются закалочные напряжения, уменьшается коробление и опасность образования трещин.

Наряду с химическим составом на прокаливаемость оказывают влияние и некоторые другие факторы: однородность аустенита, отсутствие в нем карбидов и иных примесей и включений, величина зерна и др. Чем однороднее аустенит и больше размер его зерен, тем выше будет прокаливаемость.