При уменьшении содержания углерода в стали

Свойства сталей

Влияние углерода на структуру и свойства сталей

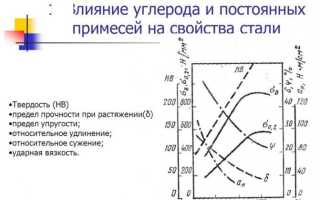

Механические свойства углеродистой стали зависят главным образом от содержания углерода. С ростом содержания углерода в стали увеличивается количество цементита и соответственно уменьшается количество феррита, т.е. повышаются прочность и твердость и уменьшается пластичность. Прочность повышается только до 1% С, а при более высоком содержании углерода она начинает уменьшаться. Происходит это потому, что образующаяся по границам зерен в заэвтектоидных сталях сетка вторичного цементита снижает прочность стали.

С увеличением содержания углерода в структуре стали увеличивается количество цементита – очень твердой и хрупкой фазы. Твердость цементита превышает твердость феррита примерно в 10 раз (800HB и 80HB соответственно). Поэтому прочность и твердость стали растут с повышением содержания углерода, а пластичность и вязкость, наоборот, снижаются .

При повышении содержания углерода до 0,8% увеличивается доля перлита в структуре (от 0 до 100%), поэтому растут и твердость, и прочность. Но при дальнейшем росте содержания углерода появляется вторичный цементит по границам перлитных зерен. Твердость при этом почти не увеличивается, а прочность снижается из-за повышенной хрупкости цементитной сетки.

C увеличением содержания углерода в стали изменяются и физические свойства: снижается плотность, повышаются удельное электросопротивление и коэрцитивная сила, понижаются теплопроводность и магнитная проницаемость.

Кроме того, увеличение содержания углерода приводит к повышению порога хладноломкости: каждая десятая доля процента повышает t50 примерно на 20є. Это значит, что уже сталь с 0,4%С переходит в хрупкое состояние примерно при 0ºС, т. е. менее надежна в эксплуатации.

Углерод в железоуглеродистом сплаве находится главным образом в связанном состоянии в виде цементита. В свободном состоянии в виде графита он содержится в чугунах. С увеличением содержания углерода возрастает твердость, прочность и уменьшается пластичность.

Влияет содержание углерода и на все технологические свойства стали: чем больше в стали углерода, тем она труднее обрабатывается резанием, хуже деформируется (особенно в холодном состоянии) и хуже сваривается.

Изменение структуры стали с увеличением содержания углерода

“Пройдемся” вдоль оси содержания углерода на участке диаграммы состояния системы железо-углерод, которая соответствует сталям (рисунок 1): от 0 до 2 % углерода.

Рисунок 1 – Двойная диаграмма состояния железо-углерод

Феррит

Структура стали, содержащей от 0 до 0,02 % углерода, включает феррит и третичный цементит (рисунок 2).

Рисунок 2 – Микроструктура стали: феррит с третичным цементитом по граница зерен

Феррит и перлит

Дальнейшее увеличение содержания углерода приводит к появлению нового структурного компонента – эвтектоидного феррита и цементита (перлита). Сначала перлит появляется как отдельный включения между ферритными зернами, а затем, при содержании углерода 0,8 %, занимает весь объем. Перлит представляет собой двухфазную смесь, которая обычно имеет пластинчатую структуру (рисунок 3).

Рисунок 3 – Микроструктура перлита в стали

Перлит и цементит

Когда содержание углерода поднимается выше 0,8 %, наряду с перлитом образуется вторичный цементит. Вторичный цементит выделяется в форме игл (рисунок 4).

Рисунок 4 – Микроструктура стали: вторичный цементит (иглы) и перлит

Количество цементита возрастает с увеличением содержания углерода. При содержании углерода 2 % цементит занимает 18 % поля зрения микроскопа. При содержании углерода более 2 % формируется эвтектическая смесь.

Применение качественной конструкционной углеродистой стали

Область применения достаточно широка. Основными потребителями сплавов являются машиностроительная и строительная отрасли. Одним из достоинств считается хорошая свариваемость.

Как следует из названия, «конструкционная» — значит использующаяся для строительных металлоконструкций. Другое название – арматурные стали.

Рассматривая основные марки качественных сталей, использующиеся промышленными предприятиями можно разделить по назначению.

- Качественные низкоуглеродистые стали 05-10. Основное их назначение изготовление ответственных и качественных конструкций с помощью сварки (повышение количества углерода способствует понижению свариваемости). Небольшое количество углерода после сварочных работ не провоцирует образование трещин как горячем, так и в холодном состоянии.

- Качественные низкоуглеродистые стали 12-20. Основное их назначение изготовление элементов конструкций и деталей, которые не ответственные, малонагруженные, в последствии цементируемые. Обрабатываются резанием, холодной штамповкой, сложной вытяжкой. Требования к поверхности: износостойкость, высокая твердость при мягкой сердцевине. Изготавливаются машиностроительные элементы (вал, ось, болт, муфта, вилка, рычаг, фланцы и прочие), а также элементов котлового оборудования, работающего при высоком давлении и температурах от -40°С до 450°С (трубопровод, тройник, соединительный фланец и прочие).

- Качественные среднеуглеродистые стали 25-35. Детали, изготовленные из данного материала, работают при средних нагрузках и с невысокими напряжениями. После химико-термического воздействия обладают высокой прочностью поверхностного слоя, износостойкостью, но с незначительной прочностью сердцевины детали (гайка, винт, собачка, крюк, кулачок, звездочка и прочие).

- Качественные среднеуглеродистые стали 40-45. После термической обработки изделия из данного материала хорошо переносят средние нагрузки (вал, шестерня, шатун и прочие). Для получения заготовок используется метод горячей объемной штамповки. Подвергаются всем способам термической обработки. У всех среднеуглеродистых сталей после закалки и следующего за ним высокого отпуска внутренней структурой становится отпускной сорбит. В связи с чем повышается вязкость с пластичностью, а это низкая чувствительность у концентраторов напряженности. При увеличении диаметра изделия снижается его прокаливаемость.

- Качественные среднеуглеродистые стали 50-55. Детали из этих сталей являются высоконагруженными элементами механизмов и агрегатов (муфта, шестерня, кольцо пружинное и прочие).

- Качественные высокоуглеродистые стали 60-80 (Г). Изготавливаются детали, подвергающиеся постоянным напряжениям сжатия, которые эксплуатируются в условиях трения (эксцентрик, рессора, пружина и прочие), а также работающие при больших нагрузках динамических и статических (торсион, крестовина).

- Качественные котельные стали 12К-22К. Применение нашли при изготовлении деталей, работа котрых сопряжена с повышенными температурами и высоким давлением. Для улучшения свариваемости в состав вводится титан, а раскисление производится за счет алюминия. Из нее изготавливают сосуды и котлы, работающие с турбинами, камерами сгорания на суднах и паровых агрегатах.

- Сталь автоматная. Широко применяется при промышленном производстве крепежных изделий для автомобилей и узлов, работающих при статических нагрузках (болт, гайка, шпилька).

Классификация сталей

Стали классифицируют по назначению для дальнейшего использования, химическому составу, качеству, структуре.

По назначению стали принято делить на конструкционные, коррозионно стойкие (нержавеющие), инструментальные, жаропрочные, криогенные.

- Легированная — сталь содержащая специально вводимые, в определённых количествах, элементы, которые обеспечивают требуемые физические или механические свойства. Эти элементы называются легирующими. Как правило, легирование повышает прочность, коррозийную стойкость стали, понижают хрупкость. Легированную сталь по степени легирования разделяют на: низколегированную (легирующих элементов до 2,5 %); среднелегированную (от 2,5 до 10 %); высоколегированную (от 10 до 50 %).

- Конструкционная — сталь применяемая при изготовлении различных деталей, механизмов и конструкций в машиностроении и строительстве, обладающая определёнными механическими, физическими и химическими свойствами.

- Нержавеющая — легированная сталь, устойчивая к коррозии в атмосфере и агрессивных средах.

- Инструментальная углеродистая — сталь с содержанием углерода от 0,7 % и выше. Она отличается высокой твёрдостью и прочностью и применяется для изготовления инструмента.

- Жаропрочная — это вид стали, который подлежит эксплуатации при высоких температурах (от 30% от температуры плавления).

По химическому составу стали делятся на углеродистые и легированные.

Углеродистые стали по уровню содержания углерода, в свою очередь, делятся на: низкоуглеродистые (процент содержания углерода до 0,25%), среднеуглеродистые (0,3–0,55%) и высокоуглеродистые (0,6–2 %). Углерод придаёт сплавам из железа дополнительную прочность и твёрдость, но, при этом, понижая их пластичность и вязкость.

Углеродистая сталь обыкновенного качества

Углеродистая сталь обыкновенного качества содержит углерод в пределах 0,06–0,49%. К этой группе относятся следующие марки стали: Ст1, Ст2, Ст3, Ст4, Ст5, Ст6, Ст0. По химическому составу данный тип стали должен соответствовать ГОСТ 380-94, а производимый из нее металлопрокат должен соответствовать общим техническими условиями ГОСТ 535-2005.

Чаще всего для изготовления металлопродукции используется сталь марки Ст3сп/пс1-5: из нее изготавливается сортовой, фасонный, листовой и рулонный прокат, а также горячекатаные трубы.

Качественная углеродистая сталь

Низкоуглеродистая качественная конструкционная сталь (марки 08, 08кп, 08пс) — используется при изготовлении листового проката. Это мягкая сталь, и она легко обрабатывается штамповкой, давлением, профилированием.

Качественная конструкционная сталь (марки 10, 15, 20, 25) — используется при изготовлении стальных труб, в машиностроении. Она обладает более высокой прочностью и коррозеустойчивостью по сравнению с маркой Ст3.

Твердая качественная сталь (марки 30, 35, 40, 45) — используется в машиностроении при изготовлении сильно нагруженных деталей машин. Эти марки стали обладают высокой износостойкостью и еще более устойчивы к коррозии.

Для улучшения характеристик сталей применяют ее легирование. Цели легирования — это повышение: прочности, устойчивости против коррозии, термостойкость, жаропрочность и т.д.

Легирование — это процесс добавление в состав материалов примесей, вводимых для изменения свойств основного материала.

Легированные стали по уровню содержания легирующих элементов делятся на низколегированные (до 4%), среднелегированные (до 11%) и высоколегированные (более 11%).

Стали, в зависимости от технологии их производства, могут содержать разное количество примесей.

Уровень содержания примесей определят (классифицирует) качество стали: обыкновенного качества, качественные, высококачественные и особо высококачественные.

По структуре стали разделяются на аустенитную, ферритную, мартенситную, бейнитную и перлитную и двухфазную и многофазную.

Производство стали заключается в переработке чугуна, при котором в чугуне уменьшается концентрация углерода и других ненужных примесей.

Физические и химические свойства стали определяется ее составом и структурой, которые зависят от присутствия и процентного содержания следующих основных составляющих:

Большая Энциклопедия Нефти и Газа

Понижение — содержание — углерод

Подтверждением протекания этих реакций является непрерывное увеличение абсолютного количества кислородсодержащих соединений в газе при понижении содержания углерода в коксовом остатке. [31]

При таком — количестве марганца на ударной вязкости стали при низких температурах особенно благоприятно сказывается понижение содержания углерода . [33]

В углеродистых сталях при температурах выше 550 наибольшей устойчивостью обладает аустенит эвтектоидного соста-ра; скорость распада аустенита увеличивается с понижением содержания углерода в доэвтектоидных сталях и повышением содержания углерода в заэвтектоидных сталях. Ниже 550 скорость превращения уменьшается с повышением содержания углерода в стали. [35]

Придеденные данные относятся к среднеуглероди-етым сталям; с повышением содержания углерода окисление несколько снижается, и наоборот, при понижении содержания углерода окисление увеличивается. Легирующие элементы ( алюминий, хром, кремний, молибден, кобальт) снижают образование угара. Никель способствует увеличению окисления. [37]

Допущением можно объяснить стабилизацию стали вследствие коалесценции карбидов при стабилизирующем отжиге, а также смещение поля склонности к МКК при понижении содержания углерода в аустените, поскольку чем меньше содержание углерода, тем больше времени необходимо для выделения карбидов из ау-стенита по границам зерен — возрастает путь диффузии углерода, а следовательно, и ее продолжительность. При уменьшении содержания углерода в стали понижается и максимальная температура области склонности к МКК, так как при такой продолжительности нагрева повышение температуры может приводить к коалесценции карбидов. Однако описанная гипотеза не имеет подтверждения относительно разности электрохимических потенциалов между сплошной сеткой карбидов и аустенитом, а также между разорванной сеткой и аустенитом на границах зерен и даже противоречит некоторым экспериментальным данным. [39]

Добавка титана или ниобия резко снижает склонность малоуглеродистых сталей к подкалке, так как связывание углерода в устойчивые карбиды приводит к понижению содержания углерода в аустените. Избыточное содержание титана и ниобия приводят к образованию интерметаллических соединений и как следствие к хрупкости стали. [40]

Поэтому повышение содержания углерода требует более высокой концентрации хрома. Понижение содержания углерода ниже 0 02 % делает сталь стойкой против кар-бидообразования, так как это количество углерода образует устойчивый твердый раствор с хромом. [41]

Оптимальное количество углерода должно соответствовать эвтектическому составу для данного сплава. Понижение содержания углерода ниже эвтектического приводит к получению сплавов с низкой жид-котекучестью и повышенной твердостью и хрупкостью. Повышение содержания углерода выше эвтектического приводит к выделению графита в виде крупных включений ( спель), что часто вызывает повышенную пористость. Содержание в сплавах марганца, форсфора, серы и других элементов определяется качеством шихтовых материалов, применяемых при плавке, и должно выдерживаться в пределах, указанных в таблицах. [42]

В последние годы переплавка легированных отходов, особенно с большим содержанием легирующих элементов, производится без применения дорогого мягкого железа. Для понижения содержания углерода в этом случае применяется вдувание газообразного кислорода в жидкий металл как в конце периода плавления шихты, так и после окончания этого периода. Правильно регулируя температуру нагрева металла, составы исходной шихты и шлака, возможно таким способом окислить преимущественно углерод, кремний и марганец, без больших потерь в виде угара таких легкоокисляющихся легирующих элементов, как хром, вольфрам и некоторые другие. Для того чтобы уменьшить потери ценных легирующих элементов, после окончания продувки кислородом производят раскисление шлака до удаления его из печи. При этом часть окислов, имеющихся в шлаке, восстанавливается и некоторое количество легирующих элементов возвращается из шлака в металл. Следует отметить, что при окислении кислородом элементов, находящихся в составе стали, выделяется большое количество тепла. [43]

В печь загружают отходы стали, близкие по химическому составу к готовой стали. Для понижения содержания углерода в шихту добавляют 10 — 15 % мягкого железа ( 0 1 % Q — Образующийся при расплавлении шихты первичный ( железистый) шлак из печи не удаляют. Это сохраняет легирующие элементы ( Cr, Ti, V), которые переходят из шлака в металл. В восстановительный период плавки может быть белый или карбидный шлак. [45]

Влияние углерода на свойства стали

Углерод – не случайная примесь, а важнейший компонент углеродистой стали, от количества которого завичсят ее свойства.

Машиностроительные заводы получают сталь с металлургических предприятий в отожженном или горячекатаном состоянии. Структура конструкционных сталей (доэвтектоидных) состоит из феррита и перлита, инструментальных – из перлита и цементита.

С увеличением содержания углерода в структуре стали увеличивается количество цементита – очень твердой и хрупкой фазы. Твердость цементита превышает твердость феррита примерно в 10 раз (800HB и 80HB соответственно). Поэтому прочность и твердость стали растут с повышением содержания углерода, а пластичность и вязкость, наоборот, снижаются (рис. 19).

При повышении содержания углерода до 0,8% увеличивается доля перлита в структуре (от 0 до 100%), поэтому растут и твердость, и прочность. Но при дальнейшем росте содержания углерода появляется вторичный цементит по границам перлитных зерен. Твердость при этом почти не увеличивается, а прочность снижается из-за повышенной хрупкости цементитной сетки.

Кроме того, увеличение содержания углерода приводит к повышению порога хладноломкости: каждая десятая доля процента повышает t50 примерно на 20є. Это значит, что уже сталь с 0,4%С переходит в хрупкое состояние примерно при 0ºС, т. е. менее надежна в эксплуатации.

Влияет содержание углерода и на все технологические свойства стали: чем больше в стали углерода, тем она труднее обрабатывается резанием, хуже деформируется (особенно в холодном состоянии) и хуже сваривается.

По категории качества различают углеродистые сплавы обыкновенного качества, качественные, высококачественные и особо высококачественные. Главными признаками повышения качества являются более жесткие требования по химическому составу и прежде всего по содержанию основных вредных примесей, таких как сера и фосфор.

Под качеством понимается совокупность свойств, определяемых металлургическим процессом производства. Однородность хим.состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания таких газов, как кислород, азот и водород.

Обозначение марок — буквенно-цифровое.

Так углеродистые конструкционные стали обыкновенного качества (ГОСТ 380-88) маркируют буквенно-цифровым кодом и по гарантии свойств, при поставке подразделяют на три группы: А, Б и В. Буквы Ст означают сталь, цифры от 0 до 6 — условный номер марки, например Ст0, Ст2 и т. д.

Группа — А – сплавы, поставляемые с гарантией механических свойств, химический состав их не регламентируется, его только указывают в сертификатах металлургического завода-изготовителя. Они применяются для изготовления деталей механической обработкой.

Стали группы Б поставляют с гарантией по химическому составу, так как они в дальнейшем обычно подвергаются различной обработке с целью получения нужного заказчику комплекса механических свойств, а именно горячей обработке давлением и ТО.

Сплавы группы — В поставляются с гарантией совместно по химическому составу и механическим свойствам — по нормам для сталей групп А и Б. Их употребляют в производстве сварных конструкций.

Степень раскисленности, обозначают буквами кп — кипящие, пс — полуспокойные и сп — спокойные. Кипящими являются стали марки Ст0 — Ст4, полуспокойными и спокойными могут выплавляться все марки от Ст1 до Ст6.

При маркировке указывают только группы Б и В, например Ст2кп или ВСтЗпс, что означает сталь 2, группы А, кипящая или сталь 3, группы В, полуспокойная и т. п.

В качественных сплавах максимальное содержание вредных примесей составляет не более чем 0,04 % серы и фосфора. Они менее загрязнены неметаллическими включениями и имеют меньшее количество растворенных газов. Их поставляют по химическому составу и механическим свойствам.

Марки углеродистых качественных конструкционных сталей (ГОСТ 1050-74 и ГОСТ 4543-71) обозначают цифрами, указывающими среднее содержание углерода в сотых долях процента, степень раскисленности — буквами, например сталь 10кп (это 0,10 % С, кипящая); 20пс (0,20 % С, полуспокойная). Для спокойных сталей индекс не ставится.

Углеродистые качественные инструментальные сплавы (ГОСТ 1435-74) маркируются буквой — У, которая означает что сталь углеродистая, и следующим за ней числом, показывающим среднее содержание углерода в десятых долях процента — 0,7 — 1,5 %, например У7, У7А, У13, У13А. Высококачественные сплавы характеризуются минимально возможным количеством серы и фосфора в них менее 0,035 %. Для обозначения высокого качества стали в конце марки ставят букву — А. например У7А, У13А, У10А.

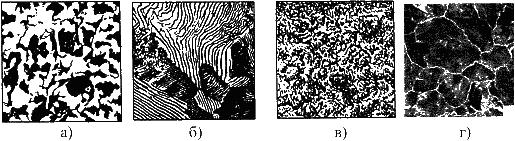

По структуре в отожженном (равновесном) состоянии различают следующие группы сталей:

1) техническое железо с содержанием углерода менее 0,02%. Структура сплава однофазная – феррит;

2) доэвтектоидные стали с содержанием углерода от 0,02 до 0,8%. Структура сплавов состоит из феррита и перлита, причем с увеличением содержания углерода доля перлита в структуре возрастает (рис.20.а);

3) эвтектоидная сталь с содержанием углерода 0,8%. Структура стали – перлит: чередующиеся пластинки феррита и цементита (рис.20, б, в);

4) заэвтектоидные стали с содержанием углерода от 0,8 до 2,14%. Структура состоит из участков перлита, разделенных хрупкими цементитными оболочками (рис.20, г).

Рис.20 Микроструктуры сталей:

а – доэвтектоидная сталь (феррит+перлит); б – эвтектоидная сталь (пластинчатый перлит); в – эвтектоидная сталь (зернистый перлит); г – заэвтектоидная сталь (перлит + вторичный цементит).

Легированные стали – это сплавы на основе железа, в состав которых специально введены химические элементы, обеспечивающие ему требуемую структуру и свойства. В свою очередь легированные стали в зависимости от числа легирующих добавок делят на одно- и многокомпонентные. Более применяемым является название с указанием легирующих элементов, например, стали хромистые, хромоникелевые, хромоникельмолибденовые и др.

Обычно концентрация легирующих добавок больше, чем количество этих же элементов в виде примесей. По степени легирования, т. е. по содержанию специально введенных добавок сплавы условно подразделяют на низко-, средне- и высоколегированные. Количество этих элементов, в общем, составляет 2,5 — 5,0%; до 10 % и более 10 % соответственно.

Понятие специальные стали более широкое, чем легированные сплавы, так как к первым, кроме легированных могут относиться и углеродистые, которым приданы специальные свойства посредством определенных способов производства и обработки

В легированных сплавах (ГОСТ 5632-72, ГОСТ 20072-74) содержатся специально вводимые в различных количествах легирующие элементы, обозначаемые буквами русского алфавита: хром — X, никель — Н, молибден — М, вольфрам — В, кобальт — К, титан – Т, марганец — Г, медь — Д, ванадий — Ф, кремний — С, фосфор — П, алюминий –Ю, кобальт-К, бор – Р, ниобий — Б, цирконий — Ц, азот — А. Цифры после буквы указывают примерное содержание данной добавки в процентах округленное до целого числа. Если после буквы не стоит цифра, то это означает, что количество элемента меньше или около 1,0 %. Стоящая цифра 1, показывает, что концентрация добавки от 1,5 до 2,0%.

Марка стали обозначается сочетанием букв и цифр. Для конструкционных марок первые две цифры указывают среднее содержание углерода в сотых долях процента. Количество легирующих элементов, если они превышают 1,0 %, ставят после соответствующей буквы в целых единицах. Например, сталь марки 18ХГТ содержит около 0,18 % углерода; 1,0 % хрома, 1,0 % марганца и около 0,1 % титана.

У стали, легированной азотом, букву А ставят в середине обозначения марки, например 15X17AГI4, если же она поставлена в конце марки, это говорит о том, что сплав высококачественный – 30ХГСА. Буква — А, находящаяся в начале марки, указывает, что сталь автоматная, повышенной обрабатываемости, например, А35Г2.

Особовысококачественными являются только легированные железоуглеродистые сплавы. Они содержат не более 0,015 % серы и 0,025 % фосфора. К ним предъявляют высокие требования и по содержанию других примесей.

Влияние химического состава на механические свойства стали

Каждый химический элемент, входящий в состав стали, по-своему влияет на ее механические свойства – улучшает или ухудшает.

Углерод (С), являющийся обязательным элементом и находящимся в стали обычно в виде химического соединения Fe3C (карбид железа), с увеличением его содержания до 1,2% повышает твердость, прочность и упругость стали и уменьшает вязкость и способность к свариваемости. При этом также ухудшаются обрабатываемость и свариваемость.

Кремний (Si) считается полезной примесью, и вводится в качестве активного раскислителя. Как правило, он содержится в стали в небольшом количестве (в пределах до 0,4%) и заметного влияния на ее свойства не оказывает. Но при содержании кремния более 2% сталь становится хрупкой и при ковке разрушается.

Марганец (Mn) содержится в обыкновенной углеродистой стали в небольшом количестве (0,3-0,8%) и серьезного влияния на ее свойства не оказывает. Марганец уменьшает вредное влияние кислорода и серы, повышает твердость и прочность стали, ее режущие свойства, увеличивает прокаливаемость, но снижает стойкость к ударным нагрузкам.

Сера (S) и фосфор (Р) являются вредными примесями. Их содержание даже в незначительных количествах оказывает вредное влияние на механические свойства стали. Содержание в стали более 0,045% серы делает сталь красноломкой, т.е. такой, которая при ковке в нагретом состоянии дает трещины. От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды (MnS). Содержание в стали более 0,045% фосфора, делает сталь хладноломкой, т.е. легко ломающейся в холодном состоянии. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

Ниобий (Nb) улучшает кислостойкость стали и способствует уменьшению коррозии в сварных конструкциях.

Титан (Тi) повышает прочность, плотность и пластичность стали, улучшает обрабатываемость и сопротивление коррозии. Повышает прокаливаемость стали при малых содержаниях и понижает при больших.

Хром (Cr) повышает прочность, закаливаемость и жаростойкость, режущие свойства и стойкость на истирание, но снижает вязкость и теплопроводность стали. Содержание большого количества хрома (в обычных сортах стали доходит до 2%, а в специальных — до 25%) делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Молибден (Mo) повышает прочностные характеристики стали, увеличивает твердость, красностойкость, антикоррозионные свойства. Делает ее теплоустойчивой, увеличивает несущую способность конструкций при ударных нагрузках и высоких температурах. Затрудняет сварку, так как активно окисляется и выгорает.

Никель (Ni) увеличивает вязкость, прочность и упругость, но несколько снижает теплопроводность стали. Никелевые стали хорошо куются. Значительное содержание никеля делает сталь немагнитной, коррозионностойкой и жаропрочной.

Вольфрам (W) образуя в стали твердые химические соединения – карбиды, резко увеличивает твердость и красностойкость. Увеличивает работоспособность стали при высоких температурах, ее прокаливаемость, повышает сопротивление стали к коррозии и истиранию, уменьшает свариваемость.

Ванадий (V) обеспечивает мелкозернистость стали, повышает твердость и прочность. Увеличивает плотность стали, так как является хорошим раскислителем. Снижает чувствительность стали к перегреву и улучшает свариваемость.

Кобальт (Co) повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Алюминий (Аl) является активным раскислителем. Делает сталь мелкозернистой, однородной по химическому составу, предотвращает старение, улучшает штампуемость, повышает твердость и прочность, увеличивает сопротивление окислению при высоких температурах.

Медь (Cu) влияет на повышение коррозионной стойкости, предела текучести и прокаливаемости. На свариваемость не влияет.

Для всестороннего понимания и анализа процессов, происходящих при легировании и деформировании сталей, важную роль играет знание зависимостей между химическим составом и механическими свойствами.

Целью настоящих исследований является изучение комплексного влияния химического состава на предел текучести σТ арматурной стали класса А500С.

В течение сентября и октября текущего года в Лаборатории испытаний строительных материалов и конструкций ГБУ «ЦЭИИС» проводились испытания образцов арматурных стержней диаметром от Ø16 до Ø36. Были выполнены более 30 параллельных испытаний. При этом для одной и той же пробы данного типоразмера арматурных стержней определяли фактическую массовую долю химических элементов с помощью оптико-эмиссионного спектрометра PMI-MASTER SORT (рис.1) и механические свойства стали при помощи испытательной машины ИР-1000М-авто (рис.2).

Рис.1 — Испытание арматурного стержня для определения химического состава стали.

Рис.2 — Испытания арматурной стали на растяжение.

Для обеспечения достоверности статистических выводов и содержательной интерпретации результатов исследований сначала определили необходимый объем выборки, т.е. минимальное количество параллельных испытаний. Так как в данном случае испытания проводятся для оценки математического ожидания, то при нормальном распределении исследуемой величины минимально необходимый объем испытаний можно найти из соотношения:

где υ – выборочный коэффициент вариации,

tα,k – коэффициент Стьюдента,

α=1-P – уровень значимости (Р — доверительная вероятность),

k = n-1 – число степеней свободы,

ΔМ – максимальная относительная ошибка (допуск) при оценке математического ожидания в долях математического ожидания (ΔМ = γ*δМ, где γ — генеральный коэффициент вариации, δМ – максимальная ошибка при оценке математического ожидания в долях среднеквадратического отклонения).

Как правило, генеральный коэффициент вариации γ неизвестен, и его заменяют выборочным коэффициентом вариации υ, для определения которого нами была проведена серия из десяти предварительных испытаний.

По результатам проведенных испытаний и выполненных расчетов при доверительной вероятности Р=0,95 получен необходимый объем выборки, равной n=26. Фактическое количество испытаний, как было сказано выше, составило 36.

Массив данных, полученных по результатам проведенных параллельных испытаний, был обработан с помощью многофакторного корреляционного анализа.

Уравнение множественной регрессии может быть представлено в виде:

Y = f (β, X) + ε,

где X=(X1, X2,…, Xm) – вектор независимых (исходных) переменных; β – вектор параметров (подлежащих определению); ε – случайная ошибка (отклонение); Y – зависимая (расчетная) переменная.

Разработка множественной корреляционной модели всегда сопряжена с отбором существенных факторов, оказывающих наибольшее влияние на признак-результат. В нашем случае из дальнейшего рассмотрения были исключены три элемента (Аl, Тi, W) по причине их низкой массовой доли (

Если вы нашли ошибку: выделите текст и нажмите Ctrl+Enter

Влияние углерода и примесей на свойства сталей.

Влияние углерода и примесей на свойства сталей.

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода.

Влияние углерода на свойства сталей показано на рис. 10.1

Рис.10.1. Влияние углерода на свойства сталей

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей.

В сталях всегда присутствуют примеси, которые делятся на четыре группы. 1.Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание кремния не превышает 0,35…0,4 %. Кремний, дегазируя металл, повышает плотность слитка.

Содержание фосфора в стали 0,025…0,045 %. Фосфор, увеличивает предел прочности  и предел текучести

и предел текучести  , но снижает пластичность и вязкость.

, но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25 o С.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. При взаимодействии с железом образует химическое соединение – сульфид серы FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988 o С. При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости.

Красноломкость – повышение хрупкости при высоких температурах

Сера снижает механические свойства, особенно ударную вязкость а  и пластичность (

и пластичность (  и

и  ), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2. Скрытые примеси — газы (азот, кислород, водород) – попадают в сталь при выплавке.

3. Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали — легированные сталями.

Структурное фазовое превращение при термообработки сталей. Образование аустенитав доэвтектоидных и заэвтектоидных сталей , величина зерна, наследственная зернистость.

Фазовая перекристаллизация, включающая полиморфное или эвтектоидное превращение, приводит к коренной перестройке структуры по всему объему сплава. Полиморфное превращение в металлах можно использовать для устранения текстуры и изменения размера зерна. Эвтектоидное превращение в цветных сплавах пока редко используют как основу отжига 2-го рода.

Фазовые превращения, которые совершаются в стали также, как и превращения при кристаллизации обуславливается тем, вследствие изменения внешних факторов (температуры) происходит переход из одного состояния в другое, оказавшееся более устойчивым при данной температуре. Основными в стали являются три структуры — аустенит, мартенсит, перлит. Основные превращения в стали характеризуются переходом этих структур из одного в другую.

При термической обработке стали наблюдаются 4 основных превращения..

1. Превращение перлита в аустенит, протекающее выше точки А1, т. е. выше температуры стабильного равновесия А«П . При этих температурах их 3-х основных структур минимальной свободной энергией обладает аустенит.

Fea (С) + Fe2С ® Fe g(С)

2. Превращение аустенита в перлит, протекающее ниже Ас1

3. Превращение аустенита в мартенсит

4. Превращение мартенсита в феррито-карбидную смесь

Образование аустенита .

1. Превращение перлита в аустенит в полном соответствии с диаграммой Fе-С может совершится лишь при очень медленном нагреве. Чем выше температура, тем больше скорость превращения.

2. Рост аустенитного зерна. На первой стадии превращения перлита в аустенит происходит образование большого количества мелких зерен аустенита. Размеры этих зерен характеризует так называемое начальное зерно аустенита.

Дальнейший нагрев или выдержка обуславливает рост аустенитных зерен. Этот процесс протекает самопроизвольно т.к. идет с уменьшением поверхностной энергии за счет уменьшения суммарной поверхности зерен. Высокая температура лишь обеспечивает достаточную скорость протекания процесса. Различают 2 типа сталей– наследственно мелкозернистые и наследственно крупнозернистые.

1-й характеризуется малой склонностью к росту зерна, 2-й — повышенной склонностью.

В наследственно мелкозернистой (а) стали при переходе через АI сопровождается уменьшением величины зерна. Это зерно не растет при дальнейшем нагреве до 950-1000°С

Рост начинается выше 1000° С. У крупнозернистой стали рост зерен начинается при переходе через критическую точку (б). Таким образом, под наследственной зернистостьюнужно понимать склонность аустенитного зерна к росту.

Размер зерна, наблюдаемый в стали после термической обработки называется действенным. Следовательно, различают 3 характеристики размера зерна стали :

1. Начальное зерно — размер зерна аустенита в момент окончания

превращения П « А

2. Наследственное зерно, определяющее склонность зерна аустенита к

3. Действительное зерно — размер зерна аустенита в данных конкретных условиях.

Влияние углерода и примесей на свойства сталей.

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода.

Влияние углерода на свойства сталей показано на рис. 10.1

Рис.10.1. Влияние углерода на свойства сталей

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей.

В сталях всегда присутствуют примеси, которые делятся на четыре группы. 1.Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание кремния не превышает 0,35…0,4 %. Кремний, дегазируя металл, повышает плотность слитка.

Содержание фосфора в стали 0,025…0,045 %. Фосфор, увеличивает предел прочности  и предел текучести

и предел текучести  , но снижает пластичность и вязкость.

, но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25 o С.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. При взаимодействии с железом образует химическое соединение – сульфид серы FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988 o С. При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости.

Красноломкость – повышение хрупкости при высоких температурах

Сера снижает механические свойства, особенно ударную вязкость а  и пластичность (

и пластичность (  и

и  ), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2. Скрытые примеси — газы (азот, кислород, водород) – попадают в сталь при выплавке.

3. Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали — легированные сталями.