Марка стали для валов и осей

Виды и марки стали

Сталь. Виды и марки стали. Их применение.

Сталь — это сплав железа и углерода с другими элементами, содержание углерода в нём не более 2,14%.

Наиболее общая характеристика — по химическому составу сталь различают:

углеродистую сталь (Fe – железо, C – углерод, Mn – марганец, Si — кремний, S – сера, P – фосфор). По содержанию углерода делится на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. Углеродистая сталь предназначена для статически нагруженного инструмента.

легированную сталь — добавляются легирующие элементы: азот, бор, алюминий, углерод, фосфор, кобальт, кремний, ванадий, медь, молибден, марганец, титан, цирконий, хром, вольфрам, никель, ниобий.

По способу производства и содержанию примесей сталь различается:

сталь обыкновенного качества ( углерода менее 0,6%) — соответствует ГОСТ 14637, ГОСТ 380-94. Ст0, Ст1, Ст2, Ст3, Ст4, Ст5,Ст6. Буквы «Ст» обозначают сталь обыкновенного качества, цифры указывают на номер маркировки в зависимости от механических свойств. Является наиболее дешёвой сталью, но уступает по другим качествам.

качественная сталь ( углеродистая или легированная ) — ГОСТ 1577, содержание углерода обозначается в сотых долях % — 08, 10, 25, 40, дополнительно может указываться степень раскисления и характер затвердевания. Качественная углеродистая сталь обладает высокой пластичностью и повышенной свариваемостью.

Низкоуглеродистые качественные конструкционные стали характеризуются невысокой прочностью и высокой пластичностью. Из листового проката стали 08, 10, 08кп изготавливают детали для холодной штамповки. Из сталей 15, 20 делают болты, винты, гайки, оси, крюки,шпильки и другие детали неответственного назначения.

Среднеуглеродистые качественные стали (ст 30, 35, 40, 45, 50, 55) используют после нормализации и поверхностной закалки для изготовления таких деталей, которые обладают высокой прочностью и вязкостью сердцевины (оси, винты, втулки и т. д.)

Стали 60 — стали 85 обладают высокой прочностью, износостойкостью, упругими свойствами. Из них изготавливают крановые колёса, прокатные валки, клапаны компрессоров, пружины, рессоры и т.д.

высококачественная — сложный химический состав с пониженным содержанием фосфора и серы — по ГОСТу 19281.

Также сталь делится по применению :

а) строительная сталь — углеродистая обыкновенного качества. Обладает отличной свариваемостью. Цифра обозначает условный номер состава стали по ГОСТу. Чем больше условный номер, тем больше содержание углерода, тем выше прочность стали и ниже пластичность.

Ст0-3 — для вторичных элементов конструкций и неответственных деталей (настилы, перила, подкладка,шайбы)

Ст3 используют для несущих и ненесущих элементов сварных и несварных конструкций и деталей, которые работают при положительных температурах. ГОСТ 380-88.

Стандартом качества предусмотрена сталь с повышенным количеством марганца (Ст3Гсп/пс, ст5Гсп/пс).

б) конструкционная сталь — ГОСТ 1050

Углеродистые качественные конструкционные стали используются в машиностроении, для сварных, болтовых конструкций, для кровельных работ, для изготовления рельсов, железнодорожных колёс, валов, шестерен и других деталей грузоподъёмников.Ц ифры в маркировке означают содержание углерода в десятых долях процента.

Ст20 — малонагруженные детали, такие как валики, копиры, упоры,

Ст35 — испытывающие небольшие напряжения (оси, тяги, рычаги, диски, траверсы, валы),

Ст45 (ст40Х) — требующие повышенной прочности (валы, муфты, оси, зубчатые рейки)

Конструкционные легированные стали используют для гусениц тракторов, изготовления пружин, рессор, осей, валов, автомобильных деталей, деталей турбин и др.

в) инструментальная сталь — применяется для режущего инструмента, быстрорежущая сталь для холодного и горячего деформирования материла, для измерительных инструментов, на производство молотков, долот, стамесок, резцов, свёрлов, напильников, бритв, рашпилей.

У7, У8А (цифра- десятые доли процента по содержанию углерода). Углеродистые стали выпускают качественными и высококачественными. Буква «А» означает высококачественную углеродистую инструментальную сталь.

г) легированная сталь — универсальная сталь, содержащая специальную примесь. Содержание кремния более 0,5%, марганца более 1%. ГОСТ 19281-89. Если содержание легирующего элемента превышает 1 — 1,5%, то оно указывается цифрой после соответствующей буквы.

низколегированная сталь — где легирующих элементов до 2,5% (09Г2С, 10ХСНД, 18ХГТ). Низколегированную сталь можно использовать в условиях крайнего севера, от -70 град С. Низколегированную сталь отличает большая прочность за счёт более высокого предела текучести,что важно для ответственных конструкций.

среднелегированная (2,5 -10%),

высоколегированная (от 10 до 50%)

Сталь 09Г2С применяется для паровых котлов, аппаратов и ёмкостей, работающих под давлением и температурой от минус 70, до плюс 450град; её используют для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении.

Сталь 10ХСНД используют для сварных конструкций химического машиностроения, фасонных профилей в сдостроении, вагоностроении.

18ХГТ применяют для деталей, работающих на больших скоростях при высоком давлении и ударных нагрузках.

д) сталь особого назначения — сталь с особыми физическими свойствами. Она применяется в электротехничсеской промышленности и точном судостроении.

На свариваемость стали влияет степень её раскисления. По степени раскисления сталь классифицируется:

спокойная сталь (ст3сп) — полностью раскисляется с минимальным содержанием шлаком и неметаллических примесей,

полуспокойная сталь (ст3пс) — по характеристикам качества схожа со спокойной сталью,

кипящая сталь (08кп) — неокисленная сталь с высоким содержанием неметаллических примесей. ГОСТ 1577.

В зависимости от нормируемых характеристик , сталь подразделяют на категории: 1, 2, 3, 4, 5. Категории обозначают химический состав, механические свойства при растяжении, ударную вязкость)

Например, категория 1 — химический состав не нормируемый, категория 3 — нормируется ударная вязкость при температуре +20. Для марки ст0 не нормируется ни химический состав, ни предел текучести.

Материалы и обработка валов и осей

Выбор материала и термической обработки валов и осей определяется критериями их работоспособности, в том числе критериями работоспособности цапф с опорами. Значимость последних критериев в случае опор скольжения может быть определяющей.

Основными материалами для валов и осей служат углеродистые и легированные стали благодаря высоким механическим характеристикам, способности к упрочнению и легкости получения цилиндрических заготовок прокаткой.

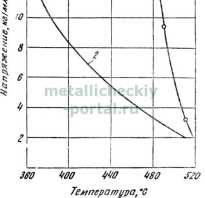

Для большинства валов применяют термически обрабатываемые среднеугле-родистые и легированные стали 45, 40Х. Для высоконапряженных валов ответственных машин применяют легированные стали: 40ХН, 40ХН2МА, ЗОХГТ, ЗОХГСА и др. Валы из этих сталей обычно подвергают улучшению, закалке с высоким отпуском или поверхностной закалке с нагревом ТВЧ и низким отпуском (шлицевые валы).

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют весьма высокой твердости цапф; их изготовляют из цементуемых сталей 20Х, 12ХНЗА, 18ХГТ или азотируемых сталей типа 38Х2МЮА. Высокую износостойкость имеют хромированные валы. По опыту автомобилестроения хромирование шеек коленчатых валов увеличивает ресурс до перешлифовки в 3. 5 раз.

Для валов, размеры которых определяются условиями жесткости, прочные, термически обработанные стали целесообразно применять только тогда, когда это определяется требованиями долговечности цапф, шлицев и других изнашиваемых поверхностей. Валы больших диаметров изготовляют из труб с приварными или насадными фланцами или сварными из листов также с приварными фланцами. Применение сварных валов мощных гидротурбин приводит к экономии 20. 40 % металла.

Для изготовления фасонных валов — коленчатых, с большими фланцами и отверстиями — и тяжелых валов наряду со сталью применяют высокопрочные чугуны (с шаровидным графитом) и модифицированные чугуны. Меньшая прочность чугунных валов в значительной степени компенсируется более совершенными формами валов (особенно коленчатых), меньшей чувствительностью в многоопорных валах к смещению опор (благодаря меньшему модулю упругости) и меньшей динамической нагрузкой ввиду повышенной демпфирующей способности.

В качестве заготовок для стальных валов диаметром до 150 мм обычно используют круглый прокат, для валов большего диаметра и фасонных валов — поковки.

Валы подвергают токарной обработке и последующему шлифованию посадочных поверхностей. Высоконапряженные валы шлифуют по всей поверхности. Торцы валов для облегчения насадки деталей, во избежание обмятий и повреждения рук рабочих выполняют с фаской

Материал детали и его свойства

Характеристика материала 35

Химический состав в % материала 35 .

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.32 — 0.4 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала 35.

| Ac1 = 730 , Ac3(Acm) = 810 , Ar3(Arcm) = 796 , Ar1 = 680 , Mn = 360 |

Механические свойства при Т=20 o С материала 35 .

Твердость материала 35 горячекатанного отожженного

Твердость материала 35 после отжига

Физические свойства материала 35 .

| T | E 10 — 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м 3 | Дж/(кг·град) | Ом·м |

| 20 | 2.06 | 7826 | ||||

| 100 | 1.97 | 12 | 49 | 7804 | 469 | 251 |

| 200 | 1.87 | 12.9 | 49 | 7771 | 490 | 321 |

| 300 | 1.56 | 13.6 | 47 | 7737 | 511 | 408 |

| 400 | 1.68 | 14.2 | 44 | 7700 | 532 | 511 |

| 500 | 14.6 | 41 | 7662 | 553 | 629 | |

| 600 | 15 | 38 | 7623 | 578 | 759 | |

| 700 | 15.2 | 35 | 7583 | 611 | 922 | |

| 800 | 12.7 | 29 | 7600 | 708 | 1112 | |

| 900 | 13.9 | 28 | 7549 | 699 | 1156 | |

| T | E 10 — 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала 35 .

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Анализ технологичности детали

Коэффициент унификации конструктивных элементов детали

где Qу.э.— число унифицированных элементов детали, шт., Qэ,— общее число конструктивных элементов детали, шт.

Изготовление осей

Компания «РПМ» принимает заявки на изготовление металлических осей, которые Вы можете направить через форму обратной связи или по почте, указанной в разделе Контакты. Также вы можете ознакомиться с параметрами , приведенными в таблице «Наши возможности», в которой приведены предельные параметры изготавливаемых осей.

Отправить на расчет:

Оси представляют собой тела вращения с длиной больше диаметра. Детали принято классифицировать по формам сечения (полые или сплошные) и поверхности (гладкие или ступенчатые). Отдельные виды изделий состоят из отличных между собой участков, которые бывают фасонными, коническими или цилиндрическими.

Главная задача осей заключается в соединении и поддержке различных частей вращающихся механизмов или конструкций. В отличие от валов, детали неспособны передавать крутящий моментне преднаначены для передачи крутящего момента. Изделия подвергаются деформациям изгиба и воспринимают только поперечные нагрузки.

Производство осей. Возможности ООО «РПМ»

Оси российского производства могут изготавливаться как по нормативам ГОСТ 9650-80 , где приводятся основные технологические требования к деталям, так и по собственным разработкам предприятий, владеющих оборудованием, в которых используются такие изделия, как оси из металла. Такая документация определяет виды, размеры и конструктивное исполнение изделий. В таких документах следует прописывать правила приёмки, упаковки и маркировки, а также методы контроля качества и указания по проведению испытаний.

| № | Параметр | Мин. значение | Макс. значение |

|---|---|---|---|

| 1 | Диаметр | — | 1300 мм |

| 2 | Длина | — | 5000 мм |

| 3 | Шерорховатость поверхности | Ra=0,1 мкм | Ra=6,4 мкм |

| 4 | Допуск форм и расположения | от 0,002 мкм | — |

| 5 | Масса изделия | — | 8 тонн |

| Примечание | В зависимости от габаритов возможно изменение диапазонов допусков и шероховатостей поверхностей | ||

Требования к технологичности деталей

Минимальная разница между диаметрами ступенчатых осей. Соблюдение требования обеспечивает уменьшение металлических отходов и существенно сокращает объёмы мехобработки в процессе производства. Вследствие этого детали, где есть канавки и пружинные колечки, получаются более технологически совершенными, чем изделия с буртами.

Длина ступеней осей равняется или кратна длине короткой ступеньки. Правило актуально для деталей, которые обрабатываются на многорезцовых машинах. Подобное конструктивное исполнение изделий облегчает регулировку резцов и уменьшает число холостых движений.

Резьбовые или шлицевые участки осей создаются открытыми и имеют на концах бороздки для выхода инструментов. Протяжённые углубления целесообразно делать одинаковой ширины. Тогда удаётся обойтись единственным резцом.

В осях должны быть центровые отверстия. Если в технической документации приведены требования об их недопустимости, это существенно уменьшает технологичность деталей. Для получения нужного результата приходится увеличивать длину заготовок, чтобы нанести временные центры, которые срежутся по завершении мехобработки.

Материалы изготовления

В качестве основного материала изготовления осей используется легированная или конструкционная сталь. Требования к сплавам следующие:

- высокий запас прочности;

- хорошая способность подвергаться обработке;

- низкая чувствительность к повышению местных напряжений на участках контакта деталей;

- повышенная устойчивость к износу.

Перечисленным требованиям удовлетворяет сталь многих марок – 35, 40, 45, 40Г, 40ХН и пр. Довольно редко детали производятся из чугунных заготовок.

В документации к изделиям обязательно указывается твёрдость стали для изготовления осей и необходимость в термообработке. Если значение твёрдости материала заготовки находится в диапазоне HB 200-230, заготовки подвергаются отжигу и нормализации или вообще не обрабатываются.

Чтобы повысить износоустойчивость осей, проводят мероприятия по увеличению твёрдости рабочих поверхностей. В этих целях прибегают к закаливанию с помощью токов высокой частоты (ТВЧ). В результате материал обретает твёрдость в пределах HRC 48-55.

Если изготовление осей осуществляется из малоуглеродистых сталей, поверхность деталей вначале подвергается углеродному насыщению. Затем изделия закаливаются и термически обрабатываются. За счёт указанных операций достигается твёрдость в диапазоне HRC 55-60.

Методы обработки осей

Приоритетная задача обработки осей состоит в обеспечении определённого качества поверхностных слоёв деталей. Именно от них напрямую зависят эксплуатационные свойства машин. Вследствие спецобработки поверхностям придаются нужные физические и механические характеристики. В настоящий момент широко используются следующие методы.

Поверхностное закаливание

Поверхностное закаливание предполагает нагрев оси газопламенным оборудованием, электрическим током или лучом лазера. По окончании остывания сердцевина детали остаётся не закалённой, но прочной и вязкой. Поверхностный слой изделия приобретает заданную износостойкость.

Цементация

При цементации поверхность стали насыщается углеродом. Происходит это путём нагрева и выдержки материала в жидком, твёрдом или газообразном карбюризаторе. Затем деталь закаливается, после чего поверхностный слой становится высокотвёрдым, а сердцевина сохраняет пластичность.

Азотирование

В процессе азотирования поверхность стали насыщается азотом. Деталь нагревается в аммиаке, который находится в газообразном состоянии. Затем изделие выдерживается определённое время при температуре окружающей среды не меньше + 450 oC. После охлаждения у поверхностного слоя увеличивается твёрдость и износостойкость. Дополнительно улучшаются антикоррозийные характеристики.

Цианирование

Цианирование сводится к азотному и углеродному насыщению поверхности стали. Основные цели операции – увеличение твёрдости и износоустойчивости поверхностных слоёв машинных деталей.

Диффузионная металлизация

Диффузионной металлизацией пользуются, когда стали надо придать определённые физические или химические свойства. Вначале стальная поверхность оси, которой предстоит вступить во взаимодействие с металлосодержащей средой, разогревается до установленной технологическим процессом температуры. Потом поверхностный слой насыщается металлами вроде алюминия или хрома.

Покрытие металлами и твёрдыми сплавами

Методы используются для увеличения износоустойчивости осей. Если присадка основывается на порошках, напыление возможно посредством плазменного или лазерного оборудования.

Поверхностно-пластическое деформирование (ППД)

На сегодняшний день поверхностно-пластическое деформирование входит в число самых простых и действенных технологий, к которым прибегают для улучшения базовых характеристик машиностроительных изделий. ППД обеспечивает ряд конкурентных преимуществ – увеличение прочности, уменьшение показателя шероховатости, повышение твёрдости поверхностей деталей и пр.

Абразивная доводка

Абразивная доводка нужна для финальной обработки осевых заготовок. Метод используется для сведения к минимуму отклонений размеров, форм и показателей шероховатости деталей. Технология основана на химических, механических и физико-химических процессах. Поверхность изделий обрабатывается ручными притирами или на доводочных станках.

Суперфиниширование

Суперфиниширование включает обработку осей абразивными брусочками. В итоге уменьшается шероховатость деталей, а относительная опорная длина профилей возрастает до 90 %. Размеры и макрогеометрия практически не изменяются.

Обработка деталей «Ось» осуществляется брусками с зернистостью не меньше 320. Обязательно добавляется смазка. К примеру, смесь из керосина и масла. Скорость операции – не больше 2,5 м/с. Инструменты не должны сильно давить на поверхности.

Полировка

Полировка применяется для снижения показателя шероховатости без отклонений от заданных форм и размеров. Оси обрабатываются войлочными, тканевыми или кожаными кругами, которые покрываются полировальными составами. Применяются также шкурки для шлифовки и свободные абразивы.

Технологический процесс изготовления оси

В общем случае изготовление детали «Ось» выполняется в строго заданной последовательности и включает следующие операции

Заготовительная

Если используется прокат, технологический процесс изготовления оси начинается с рубки или обрезки прутков. В первом случае пользуются прессами, а во втором – станками. Когда заготовки производятся с применением пластической деформации, изделия штампуются или куются.

Правильная

Операция актуальна для проката. Заготовки правятся на прессах. На предприятиях с серийным производством продукции процесс выполняется до отрезки изделий. Коррекция прутков производится на правильно-калибровочных машинах.

Подготовка технологической базы

На данном этапе обрабатываются торцы и высверливаются центровые отверстия. Оборудование подбирается по типу производства. Для выполнения требуемых операций используются токарные, фрезерные и центровальные станки.

Токарная черновая

Черновая обработка предназначена для создания канавок и резки наружных поверхностей. Операция призвана обеспечить надлежащий показатель точности и шероховатости. Детали обрабатываются с применением различных типов машин – от винторезных до копировальных или многорезцовых.

Токарная чистовая

Цели аналогичны черновой обработке. Однако на этом этапе производят чистовую металлообработку шеек с припуском под шлифовку.

Фрезерная

Фрезеровка используется для создания бороздок, зубцов, шпицев и пр. Обработка сквозных и глухих шпоночных пазов выполняется дисковыми или пальцевыми фрезами. Операция проводится на горизонтальных или вертикальных фрезеровальных станках. На крупных производственных предприятиях пользуются шпоночно-фрезерными автоматами.

Для создания шлицевых поверхностей осей нужны червячные фрезы. Обкатка происходит на зубофрезерном либо шлицефрезерном оборудовании. Если диаметр у шейки изделий превышает 8 см, прорези для вхождения зубьев сопряжённых деталей фрезеруются за 2 операции.

Сверлильная

В оси сверлятся отверстия установленного диаметра, сечения и глубины.

Резьбонарезная

Если производство оси предполагает наличие закаливаемых шеек, нарезкой резьбы занимаются до температурной обработки. Когда деталь не надо закаливать, резьбонарезные операции проводятся после финальной шлифовки шеек. Как результат – предотвращаются механические повреждения.

Мелкая резьба закаливаемых осей нарезается на резьбошлифовальном оборудовании, а внутренняя – на резьбонарезном, револьверном или сверлильном. Метод нарезки наружной резьбы определяется характером производства. На современных предприятиях используются специальные резцы, гребёнки и станки винторезного, болторезного или резьбофрезерного типа.

Термическая

Температурное закаливание делится на 2 типа – объёмное и локальное. Вид операции определяется по чертежу оси.

Шлифовальная

Последний этап изготовления осей и валов. Шлифовка шеек деталей производится несколькими видами станков. Речь идёт о круглошлифовальном и бесцентрошлифовальном оборудовании. Шлифование шлицев осуществляется с учётом центрирования (по наружной или внутренней поверхности).

Более 8 лет на рынке инжиниринговых услуг во всех сферах машиностроения.

Марка стали для валов и осей

Тема 10. Валы и оси

Тема 10.1. Валы и оси

В результате изучения студент должен знать:

— материалы валов и осей;

— конструктивные элементы валов и осей;

— основы конструирования валов и осей;

— критерии работоспособности валов и осей.

Классификация валов и осей

Материалы, применяемые для изготовления валов и осей

Конструктивные элементы валов и осей

Рекомендации по конструированию валов и осей

Критерии работоспособности валов и осей

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях.

Вал – деталь машин, предназначенная для поддержания сидящих на нем деталей и передачи крутящего момента. При работе вал испытывает деформации кручения и изгиба, иногда – растяжения-сжатия.

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент, а, следовательно, не испытывает кручения.

Классификация валов и осей

По форме геометрической оси валы бывают:

1) прямые, 2) коленчатые; 3)гибкие.

По типу сечения валы бывают:

1) сплошные; 2) полые.

Оси бывают вращающиеся и неподвижные.

Прямые валы и оси изготавливают гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью отдельных сечений, а также с условиями изготовления и сборки.

Материалы, применяемые для изготовления валов и осей

Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Основными материалами для валов служат углеродистые и легированные стали. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряжённых валов ответственных машин применяют легированные стали 40ХН, 20Х, 12ХНЗА. Для осей обычно применяют сталь углеродистую обыкновенного качества. Заготовки валов и осей – это круглый прокат или специальные поковки.

Конструктивные элементы валов и осей

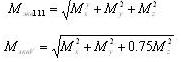

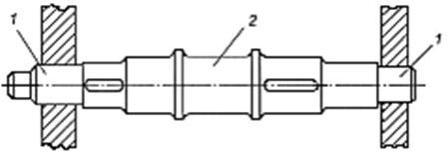

Опорная часть вала или оси называется цапфой (рис.3.1.1).

Шипом 1 называется цапфа, расположенная на конце вала и передающая преимущественно радиальную нагрузку.

Шейкой 2 называется цапфа, расположенная в средней части вала или оси.

Шипы и шейки по форме могут быть цилиндрическими, коническими, сферическими.

Рисунок 3.1.1 Конструктивные элементы вала

Опорами для шипов и шеек служат подшипники.

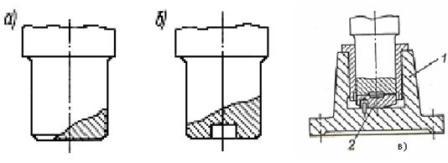

Пятой рис. 3.1.2.а, 3.1.2.б называют цапфу, передающую осевую нагрузку.

Опорной частью для пяты является подпятник рис.3.1.2.в .

Рисунок 3.1.2 Пяты

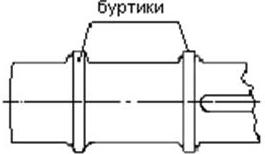

Кольцевое утолщения вала, составляющее с ним одно целое, называется буртиком (рис.3.1.3).

Рисунок 3.1.3

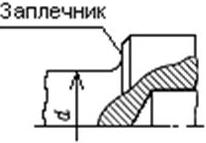

Переходная поверхность от одного сечения к другому, служащая для упора насаживаемых на вал деталей, называется заплечником (рис. 3.1.4).

Рисунок 3.1.4

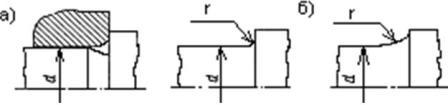

Переходные участки между двумя ступенями валов выполняют канавкой (поднутрением) или галтелью (рис. 3.1.5).

Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью рис. 3.1.5.б. Галтель вала, углубленную за плоскую часть заплечника, называют поднутрением рис. 3.15.а. Галтели способствуют снижению концентрации напряжений.

Рисунок 3.1.5 переходные участки вала

Рекомендации по конструированию валов и осей

Валы и оси следует конструировать по возможности гладкими с минимальным числом уступов. Каждая насаживаемая на вал или ось деталь должна свободно проходить до своей посадочной поверхности. Торцы валов и осей и их уступы выполняют с фасками (рис.3.1.2, 3.1.4) для удобства насадки деталей. Для увеличения изгибной жесткости валов и осей насаживаемые детали располагают ближе к опорам. Для повышения несущей способности валов и осей их поверхность подвергают упрочнению.

Критерии работоспособности валов и осей

Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Основным критерием их работоспособности являются сопротивление усталости и жесткость. Сопротивление усталости оценивается коэффициентом запаса прочности, а жесткость – прогибом в местах посадки деталей и углами закручивания сечений. Практикой установлено, что основной вид разрушения валов и осей быстроходных машин носит усталостный характер. Расчетными силовыми факторами являются крутящие и изгибающие моменты.

Тема 10.2. Расчеты валов и осей

В результате изучения студент должен знать:

— виды расчетов валов и осей;

— составлять расчетную схему;

— выполнять расчеты валов и осей на прочность и жесткость.

Расчёты валов и осей

Алгоритм проверочного расчета вала

Расчёты валов и осей

Основным критерием работоспособности валов и осей являются сопротивление усталости материала и жёсткость. Расчёт валов выполняется в два этапа: предварительный (проектный) и окончательный (проверочный).

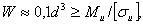

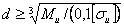

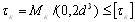

Проектировочный расчёт вала выполняют как условный расчёт только на кручение для ориентировочного определения посадочных диаметров. Исходя из условия прочности на кручение

получим формулу проектировочного расчёта

где М k – крутящий момент в расчётном сечении, Н*м;

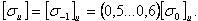

Проверочный расчет для валов — расчёт на сопротивление усталости — является основным расчётом на прочность. Основными нагрузками на валы являются силы от передач через насаженные на них детали: зубчатые или червячные колёса, звёздочки, шкивы. Проверочный расчет вала производится с применением гипотез прочности.Условие прочности в этом случае имеет вид:

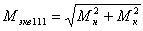

При гипотезе наибольших касательных напряжений (иначе — тре¬тья гипотеза)

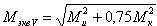

При гипотезе потенциальной энергии формоизменения (иначе — пятая гипотеза)

где в обеих формулах М к и М„ — соответственно крутящий и суммарный изгибающий моменты в рассматриваемом сечении вала. Числовое зна¬чение суммарного изгибающего момента равно геометрической сумме изгибающих моментов, возникающих в данном сечении от вертикально и горизонтально действующих внешних сил, т. е.

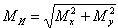

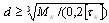

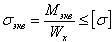

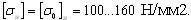

При проектировочном расчёте оси ее рассматривают как балку, свободно лежащую на опорах и нагруженную сосредоточенными словами, вызывающими изгиб. Устанавливают опасное сечение, для которого требуемый диаметр оси определяют из условия прочности на изгиб

откуда

где М и – максимальный изгибающий момент, Н*м;

Выбор допускаемых напряжений

Проверочный расчёт осей — частный случай расчёта валов при крутящем моменте М к = 0.

Алгоритм проверочного расчета вала 1. Привести действующие на вал нагрузки к его оси, освободить вал от опор, заменив их действие реакциями в вертикальной и горизонтальной плоскостях.

2. По заданной мощности Р и угловой скорости ? определить вращающие моменты, действующие на вал.

3. Вычислить нагрузки F 1 , Fr 1 , F 2 , F r2 , приложенные к валу.

4. Составить уравнения равновесия всех сил, действующих на вал, отдельно в вертикальной плоскости и отдельно в горизонтальной плос¬кости и определить реакции опор в обеих плоскостях

5. Построить эпюру крутящих моментов.

6. Построить эпюры изгибающих моментов в вертикальной и гори¬зонтальной плоскостях (эпюры M x и М y ).

7. Определить наибольшее значение эквивалентного момента (3.1.4), (3.1.5),:

8. Положив

Учитывая, что для сплошного круглого сечения

Детали машин

Материалы зубчатых колес

Выбор материала зубчатых колес зависит от назначения передачи и условия ее работы, а также габаритных размеров. При этом необходимо обеспечить контактную и изгибную прочность зубьев колес, сопротивление заеданию и изнашиванию.

Чаще всего для изготовления зубчатых колес применяют стали, реже – чугуны и пластмассы. Еще реже для изготовления зубчатых колес используют другие материалы — цветные металлы, и даже камень и дерево.

Зубчатые колеса из стали

Основными материалами для изготовления зубчатых колес силовых передач служат термически обрабатываемые стали. В зависимости от твердости рабочих поверхностей зубьев после термообработки зубчатые колеса можно условно разделить на две группы.

Первая группа – зубчатые колеса с твердостью поверхностей зубьев Н ≤ 350 НВ. Материалами для колес этой группы служат углеродистые стали марок 40, 45, 50Г, легированные стали марок 40Х, 45Х, 40ХН и др.

Термообработку – улучшение, нормализацию – производят до нарезания зубьев. Твердость сердцевины зуба и его рабочей поверхности для улучшенных колес одинакова. Колеса при твердости поверхностей зубьев Н ≤ 350 НВ хорошо прирабатываются и не подвержены хрупкому разрушению.

Применяют зубчатые колеса первой группы в слабо- и средненагруженных передачах. В настоящее время область применения улучшенных зубчатых передач сокращается.

Твердость шестерни прямозубой передачи рекомендуется принимать на 25…30 НВ больше твердости колеса. Это способствует прирабатываемости, сближению долговечности шестерни и колеса, повышению сопротивления заеданию зубчатых колес.

Для косозубых передач твердость рабочих поверхностей зубьев шестерни желательна по возможности большая, поскольку с ее ростом увеличивается несущая способность передачи по критерию контактной прочности.

Если в прямозубой передаче в процессе зацепления пары зубьев контактная линия зацепления движется параллельно основанию зуба, то в косозубой передаче контактная линия зацепления наклонена к основанию зуба и проходит одновременно по поверхностям головки и ножки зубьев.

Ножки зубьев обладают меньшей стойкостью против выкрашивания, чем головки, так как у них неблагоприятное сочетание направления скольжения и перекатывания зубьев. Следовательно, ножка зуба колеса, работающая с головкой зуба шестерни, начнет выкрашиваться в первую очередь. При этом вследствие наклона контактной линии нагрузка (полностью или частично) передается на головку зуба колеса, работающую с ножкой зуба шестерни. Слабая ножка зуба колеса разгружается, и выкрашивание уменьшается.

Дополнительная нагрузка ножки зуба шестерни не опасна, поскольку она изготовлена из более стойкого материала. Применение высокотвердой шестерни позволяет дополнительно повысить нагрузочную способность косозубых передач до 30%.

Повышение твердости достигают применением различных методов поверхностного упрочнения.

Вторая группа – колеса с твердостью рабочих поверхностей Н > 45 HRC (Н > 350 НВ). При Н > 350 НВ твердость материала измеряется по шкале HRC (1 HRC = 10 НВ). Высокая твердость поверхностных слоев материала при сохранении вязкой сердцевины достигается применением поверхностного термического или химико-термического упрочнения: поверхностной закалки, цементации и нитроцементации с закалкой, азотирования.

Поверхностная закалка зубьев с нагревом токами высокой частоты (ТВЧ) в течение 20…50 с целесообразна для зубчатых колес с модулем более 2 мм. При малых модулях мелкий зуб прокаливается насквозь, что приводит к его короблению и делает зуб хрупким.

Для закалки ТВЧ применяют стали марок 45, 40Х, 40ХН, 35ХМ. Твердость на поверхностях зубьев Н = 45…53 HRC.

Цементация – длительное поверхностное насыщение углеродом на глубину 0,3 m (модуля зацепления) с последующей закалкой. Наряду с большой твердостью (Н = 56…63 HRC) поверхностных слоев цементация обеспечивает и высокую прочность зубьев на изгиб.

Для цементации применяют стали марок 20Х, 12ХНЗА, 18ХГТ.

Азотирование (насыщение азотом) обеспечивает особо высокую твердость (Н = 58…65 HRC) поверхностных слоев зубьев. Оно сопровождается малым короблением и позволяет получить зубья высокой точности без доводочных операций.

Азотированные колеса не применяют при ударных нагрузках (из-за опасности растрескивания тонкого упрочненного слоя толщиной 0,2…0,3 мм) и при работе в загрязненной абразивом среде (из-за опасности истирания).

Для азотируемых колес применяют стали марок 38Х2МЮА, 40ХНМА.

Нитроцементация – насыщение поверхностных слоев зубьев углеродом и азотом с последующей закалкой – обеспечивает им высокую прочность, износостойкость и сопротивление заеданию. Процесс нитроцементации протекает с достаточно высокой скоростью. В связи с тем, что толщина насыщенного слоя и деформации малы, последующее шлифование зубьев не применяют.

Зубья колес с твердостью Н > 45 HRC нарезают до термообработки. Отделку зубьев производят после термообработки.

Передачи с твердыми (Н > 45 HRC) рабочими поверхностями зубьев плохо прирабатываются, и обеспечивать в таких передачах разность твердости зубьев шестерни и колеса не требуется.

Выбор марок сталей для зубчатых колес

Без термической обработки механические характеристики всех сталей близки, поэтому применение легированных сталей без термообработки нерационально ввиду их более высокой стоимости.

Прокаливаемость сталей различна: высоколегированных – наибольшая, углеродистых – наименьшая. Стали с плохой прокаливаемостью при больших сечениях заготовок нельзя термически обработать до высокой твердости. Поэтому марку стали для зубчатых колес выбирают с учетом размеров их заготовок (поковок). Окончательно решить вопрос о пригодности заготовки можно после проведения прочностных расчетов и определения геометрических размеров зубчатой передачи.

На рис. 1, а – в показаны эскизы заготовок червяка, вала-шестерни и колеса с выемками.

Характеристики механических свойств сталей, применяемых для изготовления зубчатых колес, после термообработки приводятся в справочных таблицах.

При поверхностной термической или химико-термической обработке зубьев механические характеристики сердцевины зуба определяет предшествующая термическая обработка (улучшение).

Характеристики сталей зависят не только от химического состава и вида термообработки, но и от предельных размеров заготовок.

Расчетные размеры заготовки Dзаг и Sзаг (рис. 1) не должны превышать предельных значений D и S , приводимых в справочных таблицах для данного вида стали.

Применяют следующие стали и виды термической обработки (ТО):

I – марки сталей одинаковы для колеса и шестерни: 45, 40Х, 40ХН, 35ХМ. ТО колеса – улучшение, твердость 235…262 НВ. ТО шестерни – улучшение, твердость 269…302 НВ.

II – марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ. ТО колеса – улучшение, твердость 235…262 НВ, ТО шестерни – улучшение с последующей закалкой ТВЧ, твердость 45…50 HRC, 48…53 HRC и др. (зависит от марки стали).

III – марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ. ТО колеса и шестерни одинакова – улучшение с последующей закалкой ТВЧ, твердость 45…50 HRC, 48…53 HRC и др. (зависит от марки стали).

IV – марки сталей различны для колеса и шестерни. Для колеса: 40Х, 40ХН, 35ХМ. ТО колеса – улучшение и последующая закалка ТВЧ, твердость 45…50 HRC, 48…53 HRC (зависит от марки стали). Марки сталей для шестерни: 20Х, 20ХНМ, 18ХГТ. ТО шестерни – улучшение, затем цементация и закалка; твердость 56…63 HRC.

V – марки сталей одинаковы для колеса и шестерни: 20Х, 20ХНМ, 18ХГТ. ТО колеса и шестерни одинакова – улучшение, затем цементация и закалка; твердость 56…63 HRC.

Несущая способность зубчатых передач по контактной прочности тем выше, чем выше поверхностная твердость зубьев.

Наибольшие контактные напряжения σH возникают в тонком поверхностном слое материала зубьев. Поэтому для повышения его контактной прочности достаточно упрочнить только поверхностный слой зубьев. Для зубчатых передач толщина этого слоя составляет (0,2…0,3) m – модуля зацепления.

На практике это достигается поверхностными термическими или химико-термическими упрочнениями, которые в несколько раз повышают нагрузочную способность передач по сравнению с улучшенными сталями.

Однако при назначении твердости рабочих поверхностей зубьев следует иметь в виду, что большей твердости соответствуют более сложная технология изготовления зубчатых колес и небольшие размеры передачи.

Стальное литье

Стальное литье применяют при изготовлении крупных зубчатых колес ( d > 500 мм). Марки сталей – 35Л…55Л. Литые колеса подвергают нормализации.

Чугуны

Чугуны применяют для изготовления зубчатых колес тихоходных открытых передач. Марки серых чугунов – СЧ20…СЧ35, а также высокопрочных чугунов – ВЧ35…ВЧ50 (с шаровидным графитом и добавкой магния).

Зубья чугунных колес хорошо прирабатываются, могут работать в условиях ограниченного смазывании.

Существенный недостаток — пониженная прочность на изгиб, поэтому габариты чугунных колес значительно больше, чем стальных.

Пластмассы

Пластмассы в качестве материала зубчатых колес применяют в быстроходных слабонагруженных передачах для шестерен, работающих в паре с металлическими колесами.

Зубчатые колеса из пластмасс отличаются бесшумностью работы, плавностью хода, неприхотливостью к смазыванию.

Наиболее широко в качестве материала зубчатых колес используется текстолит (марок ПТ и ПТК), капролон , полиформ-альдегид , фенилон .