Категория стали по ударной вязкости

Виды и марки стали

Сталь. Виды и марки стали. Их применение.

Сталь — это сплав железа и углерода с другими элементами, содержание углерода в нём не более 2,14%.

Наиболее общая характеристика — по химическому составу сталь различают:

углеродистую сталь (Fe – железо, C – углерод, Mn – марганец, Si — кремний, S – сера, P – фосфор). По содержанию углерода делится на низкоуглеродистую, среднеуглеродистую и высокоуглеродистую. Углеродистая сталь предназначена для статически нагруженного инструмента.

легированную сталь — добавляются легирующие элементы: азот, бор, алюминий, углерод, фосфор, кобальт, кремний, ванадий, медь, молибден, марганец, титан, цирконий, хром, вольфрам, никель, ниобий.

По способу производства и содержанию примесей сталь различается:

сталь обыкновенного качества ( углерода менее 0,6%) — соответствует ГОСТ 14637, ГОСТ 380-94. Ст0, Ст1, Ст2, Ст3, Ст4, Ст5,Ст6. Буквы «Ст» обозначают сталь обыкновенного качества, цифры указывают на номер маркировки в зависимости от механических свойств. Является наиболее дешёвой сталью, но уступает по другим качествам.

качественная сталь ( углеродистая или легированная ) — ГОСТ 1577, содержание углерода обозначается в сотых долях % — 08, 10, 25, 40, дополнительно может указываться степень раскисления и характер затвердевания. Качественная углеродистая сталь обладает высокой пластичностью и повышенной свариваемостью.

Низкоуглеродистые качественные конструкционные стали характеризуются невысокой прочностью и высокой пластичностью. Из листового проката стали 08, 10, 08кп изготавливают детали для холодной штамповки. Из сталей 15, 20 делают болты, винты, гайки, оси, крюки,шпильки и другие детали неответственного назначения.

Среднеуглеродистые качественные стали (ст 30, 35, 40, 45, 50, 55) используют после нормализации и поверхностной закалки для изготовления таких деталей, которые обладают высокой прочностью и вязкостью сердцевины (оси, винты, втулки и т. д.)

Стали 60 — стали 85 обладают высокой прочностью, износостойкостью, упругими свойствами. Из них изготавливают крановые колёса, прокатные валки, клапаны компрессоров, пружины, рессоры и т.д.

высококачественная — сложный химический состав с пониженным содержанием фосфора и серы — по ГОСТу 19281.

Также сталь делится по применению :

а) строительная сталь — углеродистая обыкновенного качества. Обладает отличной свариваемостью. Цифра обозначает условный номер состава стали по ГОСТу. Чем больше условный номер, тем больше содержание углерода, тем выше прочность стали и ниже пластичность.

Ст0-3 — для вторичных элементов конструкций и неответственных деталей (настилы, перила, подкладка,шайбы)

Ст3 используют для несущих и ненесущих элементов сварных и несварных конструкций и деталей, которые работают при положительных температурах. ГОСТ 380-88.

Стандартом качества предусмотрена сталь с повышенным количеством марганца (Ст3Гсп/пс, ст5Гсп/пс).

б) конструкционная сталь — ГОСТ 1050

Углеродистые качественные конструкционные стали используются в машиностроении, для сварных, болтовых конструкций, для кровельных работ, для изготовления рельсов, железнодорожных колёс, валов, шестерен и других деталей грузоподъёмников.Ц ифры в маркировке означают содержание углерода в десятых долях процента.

Ст20 — малонагруженные детали, такие как валики, копиры, упоры,

Ст35 — испытывающие небольшие напряжения (оси, тяги, рычаги, диски, траверсы, валы),

Ст45 (ст40Х) — требующие повышенной прочности (валы, муфты, оси, зубчатые рейки)

Конструкционные легированные стали используют для гусениц тракторов, изготовления пружин, рессор, осей, валов, автомобильных деталей, деталей турбин и др.

в) инструментальная сталь — применяется для режущего инструмента, быстрорежущая сталь для холодного и горячего деформирования материла, для измерительных инструментов, на производство молотков, долот, стамесок, резцов, свёрлов, напильников, бритв, рашпилей.

У7, У8А (цифра- десятые доли процента по содержанию углерода). Углеродистые стали выпускают качественными и высококачественными. Буква «А» означает высококачественную углеродистую инструментальную сталь.

г) легированная сталь — универсальная сталь, содержащая специальную примесь. Содержание кремния более 0,5%, марганца более 1%. ГОСТ 19281-89. Если содержание легирующего элемента превышает 1 — 1,5%, то оно указывается цифрой после соответствующей буквы.

низколегированная сталь — где легирующих элементов до 2,5% (09Г2С, 10ХСНД, 18ХГТ). Низколегированную сталь можно использовать в условиях крайнего севера, от -70 град С. Низколегированную сталь отличает большая прочность за счёт более высокого предела текучести,что важно для ответственных конструкций.

среднелегированная (2,5 -10%),

высоколегированная (от 10 до 50%)

Сталь 09Г2С применяется для паровых котлов, аппаратов и ёмкостей, работающих под давлением и температурой от минус 70, до плюс 450град; её используют для ответственных листовых сварных конструкций в химическом и нефтяном машиностроении, судостроении.

Сталь 10ХСНД используют для сварных конструкций химического машиностроения, фасонных профилей в сдостроении, вагоностроении.

18ХГТ применяют для деталей, работающих на больших скоростях при высоком давлении и ударных нагрузках.

д) сталь особого назначения — сталь с особыми физическими свойствами. Она применяется в электротехничсеской промышленности и точном судостроении.

На свариваемость стали влияет степень её раскисления. По степени раскисления сталь классифицируется:

спокойная сталь (ст3сп) — полностью раскисляется с минимальным содержанием шлаком и неметаллических примесей,

полуспокойная сталь (ст3пс) — по характеристикам качества схожа со спокойной сталью,

кипящая сталь (08кп) — неокисленная сталь с высоким содержанием неметаллических примесей. ГОСТ 1577.

В зависимости от нормируемых характеристик , сталь подразделяют на категории: 1, 2, 3, 4, 5. Категории обозначают химический состав, механические свойства при растяжении, ударную вязкость)

Например, категория 1 — химический состав не нормируемый, категория 3 — нормируется ударная вязкость при температуре +20. Для марки ст0 не нормируется ни химический состав, ни предел текучести.

Ударная вязкость стали и металлов: что это такое, испытание, с какой целью определяют удельное обозначение

Иногда самый прочный материал, например, чугун, становится хрупким при воздействии определенных механических внешних нагрузок, в то время как мягкий алюминий (все мы гнули алюминиевые ложки в детском саду) в ряде случаев оказывается более приспособленным, не крошится и не ломается. В статье мы расскажем, почему так происходит, а также поговорим про испытания металлов на ударную вязкость – что это такое за характеристика для стали, в каких единицах измеряется.

Что такое ударопрочность и как её измеряют

Представим ситуацию. По дороге с быстрой скоростью едет автомобиль. Он постоянно на протяжении всего пути испытывает вибрации и осевую нагрузку на ряд деталей, подвеску. При этом все хорошо, все узлы работают правильно. Затем водитель не справляется с управлением и попадает в яму. Запчасти выходят из строя, так как внутренние напряжения и силы, во-первых, увеличиваются, во-вторых, получаются разнонаправленными.

Прочность в данной ситуации оказалась низкой, так как она деформировалась, вышла из строя. Так как разные сплавы неодинаково переносят механические и химические влияния, то для различных целей (автомобилестроение, станкостроение, обыкновенные штамповочные детали, гвозди и пр.) необходимо применять различные металлы.

Обозначение ударной вязкости – какую способность материала характеризует: что так называют

Определимся с терминологией. это способность воспринимать и поглощать кинетическую энергию. Часто такая приложенная сила ведем к разрушениям, но по отношению к этому веществу – только к пластичным или непластичным деформациям.

Обычно испытания проводятся в лаборатории опытным путем. Заготовки одинаковых размеров в нейтральных условиях (чтобы больше не оказывалось ни температурного, ни иного влияния) подвергают нагрузкам, увеличивая их. Затем наблюдают за поведением металла. Проверяют подверженность противодействию, поэтому последней проверкой является та, от которой на опытном образце появились трещины, отломалась часть.

Второй вариант – математические вычисления. Это более точный процесс, то при этом необходимо руководствоваться многочисленными нюансами – от размеров, угла приложения силы, до воздействий извне.

В чем измеряется и как обозначается

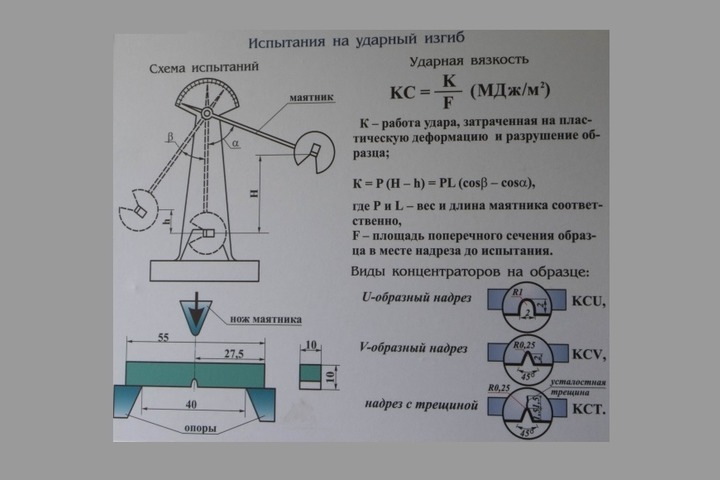

Физическое обозначение КС. Этими буквами подписывается параметр на схемах и чертежах, а также подставляется в формулы. Единица измерения в системе интернациональных единиц – кДж/м2, но чаще используется значение, выраженное в Дж/см2.

Сейчас будет уместно привести формулу, по которой производится математический расчет.

- А – это сила, работа, приложенная для воздействия, измеряется в джоулях.

- F – это площадь поперечного сечения образца, в квадратных метрах.

Это упрощенный алгоритм вычисления, в то время как в лабораторных условиях учитываются толщину и массу, степень термической обработки, а также экспериментируют с другими показателями.

От чего зависит ударная вязкость и испытание материалов на удельное значение

Первый параметр, который сильно меняет результаты исследований, это температура. Еще раньше было известно, что при нагреве сплавы становятся более мягкими, податливыми к деформированию, именно по этой причине при ковке используют термообработку. А вот при очень низких температурах или при большом перепаде повышается хрупкость.

В связи с этим обычно определяется оптимальный температурный режим – те максимальные и минимальные значения эксплуатации, во время которых можно достичь лучших показателей. Затем постепенно исследователи снижают градусы вплоть до минуса 80 или 100. В каждый из этапов остывания заготовки подвергают проверке.

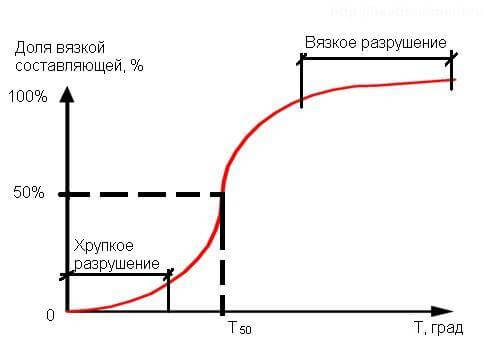

Получается диаграмма, согласно которой можно определить хладноломкость, ломкость, прочность, температуру пластичных деформаций. Второе значение – это химический состав компонентов – наличие легирующих веществ и величина углерода. согласно этому всю сталь разделяют на марки.

Если деталь подвергалась сварочному присоединению, то велика вероятность образования мартенсита. Такая металлическая микроструктура игольчатого типа может привести к снижению прочности. И последний показатель, который исследователи меняют, – это скорость проведения деформаций. От быстроты напряжений и их последовательности также зависит результат.

Образцы для испытаний материалов на ударную вязкость

Не все предметы можно подвергать тестированию. Так как есть идеально выверенный до тысячной эталон килограмма, так и в лабораторию поставляются только одинаковые, созданные по ГОСТ подопытные экземпляры. Они могут быть трех типов:

- Бруски Шарпи. Это металлопрокат, имеющий квадратное сечение со стороной в 10 мм. В длину он должен составлять ровно 55 мм. Внутри нет полого отверстия, но есть разрез в виде литеры U.Он изображен на чертеже ниже:

- Брусок Менаже. Предыдущие параметры такие же, отличается только разрез, который выполнен в форме буквы V. Такой острый конец выреза приводит к тому, что деформации или разрушения появятся скорее, чем у предыдущего. поэтому проверки необходимы для определения эксплуатационных характеристик систем, подверженных постоянным высоким нагрузкам, например, элементам станка или автомобиля.

- Т-образный разрез применяется в случаях, когда необходима еще большая сложность и точность, поэтому распил производится в форме литеры Т.

Есть несколько разновидностей процедур. Ее выбор зависит от того, с какой целью определяют ударную вязкость материала. От этого будет выбрано тестирование:

- способ закрепления на стенде;

- использование гири или молота в качестве инструмента;

- тип разреза.

Маятниковый копер

Это один из наиболее регулярных экспериментов, поэтому мы опишем его начиная с подготовительного этапа, заканчивая оценкой. Первое и важное правило – все экспериментальные бруски должны быть полностью идентичны по размерам, а также следует их изготавливать одновременно, при одинаковых условиях – как с точки зрения химического состава сплава, так и со стороны металлообработки. Результативность может быть оценена по одной из характеристик:

- разлом, трещины – эта реакция свойственна либо хрупким сталям, например, чугуну (он очень прочный, но имеет внутренние напряжения);

- вмятины, царапины – их можно увидеть на пластичном материале, который хорошо подвергается деформациям в ходе динамических или статических воздействий.

Отбор образцов

Вся технология изготовления заготовок для опытов прописана в соответствующем нормативном документе – ГОСТ 7565. Следует полностью ориентироваться на нормативы в нем, но иногда поступает особый технический заказ, например, когда предопределены особые условия эксплуатации детали. Тогда можно проделать процедуру по требованиям, однако, важно, чтобы температурный режим оставался в границах неизменности кристаллической решетки.

Определение: в чем измеряется ударная вязкость

Первые испытания с маятником были предложены Жоржем Шарпи, именно по этой причине его метод используется до сих пор и назван его именем. Его мысль заключалась в следующем: надрез увеличивает чувствительность. Проверка сопровождается охлаждением окружающих условий, а вместе с тем переходом металла от пластичного состояния в хрупкое.

Метод Шарпи

Он заключается в двух последовательных действиях:

- надрез бруска;

- влияние с различной скоростью и массой.

Соответственно приведем формулу по Шарпи КС = К / F, где:

- К – это работа, то есть сила, которая обычно складывается из веса гири и скорости его движения.

- F – это площадь воздействия.

Алгоритм проведения (схема) испытания на ударную вязкость

- Заготовка крепится двумя концами на двух копрах так, чтобы надрез был напротив того места, куда будет направлена сила.

- Маятник поднимается на верхнюю часть – максимальный размах.

- При падении с этой высоты происходит разрушение образца с последующим поднятием на меньшее расстояние.

Методика проведения

Важны следующие нюансы:

- точность установки бруска с погрешностью не более 0,5 мм;

- необходимо оборудовать площадку эксперимента оборудованием для определения силы;

- нагрев или охлаждение требуется производить постепенно.

Определение ударная вязкость и размерности при пониженных температурах

Мы уже объяснили, что после проведения ряда тестов, образуется определенная диаграмма. Кривая имеет два порога – минимум, хрупкость, которая наступает из-за переохлаждения, и максимум – когда нагрев изменяет кристаллическую решетку сплава.

Другие испытания

Вместо маятника может использоваться молот. Помимо ударопрочности заготовки из металла требуется проверить на растяжку и кручение, на излом. Все это дает полную комплексную картину о том или ином материале для строительства.

Таблица с показателями

Каждый раз проводить эксперименты не требуется, так как большинство из них уже произведено. Достаточно только пользоваться предложенными ГОСТами. Вот показатели различных наиболее распространенных марок стали:

| Марка стали | Толщина проката | Ударная вязкость, Дж/см2, не менее | ||||

|---|---|---|---|---|---|---|

| KCU | KCV | |||||

| Ст3пс | 3,0 — 5,0 | — | 49 | — | 9,8 | |

| Ст3сп | 5,1 — 10,0 | 108 | 34 | — | ||

| Ст3Гпс | 10,1 — 26,0 | 98 | 29 | — | ||

| Ст3Гсп | 26,1 — 40,0 | 88 | — | — | ||

| Для Ст3кс — не нормируется | ||||||

Определение порога хладноломкости

Для этого требуется продолжить проверки по методу Шарпи и зафиксировать ту отрицательную температуру, при которой увеличивается хрупкость. Порог не является моментальным, обычно он состоит из двух температурных точек – максимальной и минимальной.

Обработка полученных результатов

После тестирования будут получены либо разрушение, либо деформация. В первом случае это требуется зафиксировать, а затем продолжить тесты, но с использованием небольших усилий. А во втором следует подвергнуть итоги математическим вычислениям по указанной выше формуле.

В статье мы рассказали, как обозначается ударная вязкость и как ее узнать. В качестве завершения темы посмотрим видео:

На сайте компании «Рокта» вы сможете узнать о других свойствах металлов, а также найти широкий перечень оборудования для ленточного пиления. Переходите в наш каталог, чтобы узнать больше.

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

1. СОРТАМЕНТ

1.1. Прокат изготовляют классов прочности 265, 295, 315, 325, 345, 355, 375, 390 и 440.

1.2. По форме, размерам и предельным отклонениям прокат должен соответствовать требованиям ГОСТ 8509 — для углового равнополочного, ГОСТ 8510 — углового неравнополочного, ГОСТ 8239 — балок двутавровых, ГОСТ 19425 — для балок двутавровых и швеллеров специальных, ГОСТ 26020 — для двутавров с параллельными гранями полок, ГОСТ 8240 — для швеллеров, ГОСТ 19903 — для листового, ГОСТ 103 — для полосового и ГОСТ 82 — для широкополосного универсального проката, ГОСТ 7511 , ГОСТ 8278 , ГОСТ 8281 , ГОСТ 8282 , ГОСТ 8283 , ГОСТ 9234 , ГОСТ 10551 , ГОСТ 13229 , ГОСТ 14635 , ГОСТ 19771 , ГОСТ 19772 , ГОСТ 25577 — для профилей гнутых, ГОСТ 2590 — для круглого, ГОСТ 2591 — для квадратного проката; ГОСТ 21026 — для швеллеров с отогнутой полкой.

(Измененная редакция, Изм. № 1).

1.3. Степени точности проката по размерам, плоскостности, кривизне в пределах, предусмотренных в стандартах на сортамент, указываются потребителем в заказе. При отсутствии в заказе требований точность изготовления определяет предприятие-изготовитель.

1.4. Примеры условных обозначений приведены в приложении 1.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики базового исполнения

Массовая доля фосфора в стали должна быть не более 0,035 %, серы — не более 0,040 %.

Массовые доли азота в стали — не более 0,012 %, мышьяка — не более 0,08 %. При выплавке стали из керченских руд массовая доля мышьяка — не более 0,15 %, при этом массовая доля фосфора — не более 0,030 %.

Перечень марок сталей, рекомендуемых для различных классов прочности и толщин фасонного и сортового проката, приведен в приложении 3, листового проката — в приложении 4.

2.1.2. Прокат изготовляют в горячекатаном, термообработанном состоянии или после контролируемой прокатки в соответствии с заказом. При отсутствии указания способ изготовления определяет предприятие-изготовитель.

(Измененная редакция, Изм. № 1).

2.1.4. Расслоения в листах не допускаются.

2.1.5. Механические свойства при растяжении, а также условия испытания на изгиб должны соответствовать для фасонного и сортового проката требованиям табл. 1, листового и широкополосного универсального проката и гнутых профилей — табл. 2.

Допускается испытание на изгиб фасонного и листового проката толщиной до 20 мм у изготовителя не проводить. При этом соблюдение установленных норм изготовителем должно гарантироваться.

Механические свойства сортового и фасонного проката

Толщина проката, поставляемого по данному классу прочности, мм, не более

Предел текучести s т, Н/мм 2 (кгс/мм 2 )

Временное сопротивление s в, Н/мм 2 (кгс/мм 2 )

Относительное удлинение δ5, %

Изгиб до параллельности сторон (a — толщина образца, d — диаметр оправки)

Примечание . При заказе проката класса прочности 295 из стали марок 09Г2, 09Г2Д, толщиной до 20 мм предел текучести должен быть не менее 305 Н/мм 2 (31 кгс/мм 2 ), а временное сопротивление — не менее 440 Н/мм 2 (45 кгс/мм 2 ).

Механические свойства листового, полосового, широкополосного универсального проката и гнутых профилей

Толщина проката, поставляемого по данному классу прочности, мм, не более

Предел текучести s т, Н/мм 2 (кгс/мм 2 )

Временное сопротивление s в, Н/мм 2 (кгс/мм 2 )

Относительное удлинение δ5, %

Изгиб до параллельности сторон (a — толщина образца, d — диаметр оправки)

Примечание. При заказе проката класса прочности 265 из стали марки 16ГС временное сопротивление должно быть не менее 450 Н/мм 2 (46 кгс/мм 2 ); при заказе проката класса прочности 295 из стали марок 09Г2, 09Г2Д, толщиной до 20 мм предел текучести должен быть не менее 305 Н/мм 2 (31 кгс/мм 2 ), а временное сопротивление не менее 440 Н/мм 2 (45 кгс/мм 2 ); при заказе проката класса прочности 315 из стали марки 12ГС относительное удлинение должно быть не менее 26 %; при заказе проката класса прочности 325 из стали марки 09Г2С толщиной св. 10 до 20 мм временное сопротивление должно быть не менее 470 Н/мм 2 (48 кгс/мм 2 ); при заказе проката класса прочности 345 из стали марок 17ГС и 17Г1С относительное удлинение должно быть не менее 23 %.

При заказе проката класса прочности 345 из стали марки 10ХНДП временное сопротивление должно быть не менее 470 Н/мм 2 (48 кгс/мм 2 ), а относительное удлинение — не менее 20 %.

(Измененная редакция, Изм. № 1).

2.2.1. Прокат с регламентированным химическим составом.

Химический состав по плавочному анализу ковшевой пробы должен соответствовать нормам, приведенным в табл. 3. В готовом прокате допускаемые отклонения по массовой доле элементов от норм, приведенных в табл. 3, должны соответствовать табл. 4.

Примечание . Для проката, предназначенного для сварных конструкций и конструкций ответственного назначения, в заказе устанавливают марку стали и требования к свариваемости.

Химический состав низколегированных марок сталей

Массовая доля элементов, %

Фосфор 0,07 . 0,12 алюминий 0,08 . 0,15

Ниобий 0,02 . 0,05

Ниобий 0,02 . 0,05

Азот 0,015 . 0,025

Ниобий 0,02 . 0,04

Азот 0,015 . 0,025

Азот 0,015 . 0,030

Азот 0,015 . 0,025

Азот 0,015 . 0,025

Азот 0,015 . 0,030

Азот 0,015 . 0,030

1. Массовая доля азота в сталях, не легированных азотом, не должна превышать 0,008 %. Допускается массовая доля азота до 0,012 %, при этом прокат независимо от категории должен удовлетворять требованиям табл. 6 и 7 в части норм ударной вязкости после механического старения.

2. Допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия — не более 0,05 %, титана — не более 0,03 %.

3. Массовые доли фосфора, серы и мышьяка в стали должны соответствовать п. 2.1.1.

Допускаемые отклонения по массовой доле элементов, %

Допускаемые отклонения по массовой доле элементов, %

Примечание. В прокате из стали марки 10ХНДП допускаются отклонения по массовой доле фосфора +0,03 %, алюминия  %.

%.

(Измененная редакция, Изм. № 1, Поправка).

2.2.2. Прокат с ограничением массовой доли фосфора не более 0,030 %, серы — не более 0,035 %.

2.2.3. Прокат с гарантией свариваемости.

Свариваемость стали обеспечивается технологией ее изготовления и химическим составом.

(Измененная редакция, Изм. № 1).

2.2.4. Прокат с нормированным углеродным эквивалентом Сэкв должен быть: не более 0,49 — для стали класса прочности 390, не более 0,51 — для стали класса прочности 440.

2.2.5. Прокат классов прочности 265, 295, 315 (толщиной свыше 20 мм), 325 (толщиной свыше 10 мм), 345, 355, 375, 390 и 440 с повышенной стойкостью против атмосферной коррозии. При этом массовая доля меди в стали должна составлять 0,15 % — 0,30 %, к обозначению класса прочности добавляется буква Д (например 265Д, 295Д).

Примечание . Прокат из стали марки 09Г2Д класса прочности 295 может изготовляться толщиной до 20 мм.

(Измененная редакция, Изм. № 1).

2.2.6. Прокат классов прочности 315 и 345 с применением нормализации или контролируемой прокатки, классов прочности 390, 440 с применением термического упрочнения или контролируемой прокатки.

2.2.7. Прокат для изделий в исполнении ХЛ с применением термической обработки или контролируемой прокатки, указываемых в заказе.

2.2.8. Прокат классов прочности 390 и 440 с ограничением верхнего предела временного сопротивления величинами, не более чем на 180 Н/мм 2 (18 кгс/мм 2 ) превышающими указанные в табл. 1 и 2.

2.2.9. Прокат с нормируемой ударной вязкостью.

В зависимости от требований к испытаниям на ударный изгиб прокат изготовляют по категориям, указанным в табл. 5. Нормы ударной вязкости приведены в табл. 6 и 7.

Ударная вязкость KCU при +20 °C

Ударная вязкость после механического старения

Ударная вязкость KCU при -20 °C

Ударная вязкость KCV при 0 °C

1. При заказе проката категории, предусматривающей испытание на образцах с концентратором напряжения вида V, потребитель может одновременно указать дополнительное требование к прокату в соответствии с одной из категорий, предусматривающей испытание на образцах с концентратором напряжения вида U.

2. Сортовой прокат по категориям 5 — 7 и 13 — 15 не изготовляют. Фасонные профили по категориям 5 — 7 и 13 — 15 изготовляют толщиной до 11 мм включительно.

Ударная вязкость толстолистового и широкополосного универсального проката

Толщина проката, мм

Ударная вязкость KCU, Дж/см 2 (кгс · м/см 2 ), при температуре, °C

Ударная вязкость KCV, Дж/см 2 (кгс · м/см 2 ), при температуре, °C

Ударная вязкость KCU, Дж/см 2 (кгс · м/см 2 ), после механического старения при температуре, °C

1. При отсутствии норм KCV определение ударной вязкости проводят для набора данных, после чего устанавливаются нормы. Результаты испытаний заносятся в документ о качестве.

2. Значения ударной вязкости KCU для категории заказа 3 должны быть не менее норм, установленных для категории заказа 4. Значения ударной вязкости KCU для категории заказа 5 и 6 должны быть не ниже норм, установленных для категории заказа 7.

3. Для проката класса прочности 265 из стали марки 09Г2С ударная вязкость KCU при температуре испытания минус 40 °C должна быть не менее 34 Дж/см 2 (3,5 кгс · м/см 2 ), при температуре испытания минус 70 °C — не менее 29 Дж/см 2 (3,0 кгс · м/см 2 ).

4. Для проката класса прочности 295 из стали марок 09Г2, 09Г2Д для толщин от 20 до 32 мм включ. значение ударной вязкости KCU должно быть не менее 39 Дж/см 2 (4,0 кгс · м/см 2 ) при температуре испытания минус 40 °C.

5. Для проката класса прочности 325 из стали марки 14Г2 для толщин от 5 до 20 мм значение ударной вязкости KCU при температуре испытания минус 40 °C уменьшается на 5 Дж/см 2 (0,5 кгс · м/см 2 ).

6. Для проката класса прочности 345 толщиной от 5 до 10 мм включ. из марки стали 17ГС значение ударной вязкости KCU при температуре испытания минус 40 °C должно быть не менее 44 Дж/см 2 (4,5 кгс · м/см 2 ), из стали марки 09Г2С при температуре испытания минус 70 °C не менее 34 Дж/см 2 (3,5 кгс · м/см 2 ).

7. Для проката всех классов прочности с регламентированным химическим составом из стали марок 09Г2, 14Г2, 12ГС, 17ГС, 17Г1С, 15ГФ, 15Г2СФ, 10Г2Б, 12Г2Б, 14ХГС и 10ХНДП нормы ударной вязкости KCU при температуре испытания минус 70 °C до 01.01.93 браковочным признаком не являлись и определялись для набора статистических данных.

8. Для проката класса прочности 390 толщиной от 15 до 40 мм включительно из стали марки 10ХСНД значение ударной вязкости KCU при температуре испытания минус 40 °C должно быть не менее 49 Дж/см 2 (5,0 кгс · м/см 2 ).

Ударная вязкость сортового, полосового и фасонного проката

Толщина проката, мм

Ударная вязкость KCU, Дж/см 2 (кгс · м/см 2 ), при температуре, °C

Ударная вязкость KCV, Дж/см 2 (кгс · м/см 2 ), при температуре, °C

Ударная вязкость KCU, Дж/см 2 (кгс · м/см 2 ), после механического старения при температуре, °C

6.2 Требования к выбору стали

6.2.1 Общие требования

6.2.1.1 Стали, используемые для изготовления конструкций резервуаров, должны соответствовать требованиям действующих стандартов и ТУ, дополнительным требованиям настоящего стандарта, а также требованиям проектной документации.

6.2.1.2 Элементы конструкций по требованиям к материалам подразделяют на следующие группы:

А и Б — основные конструкции:

А — стенка, привариваемые к стенке листы днища или окрайки днища, обечайки люков и патрубков в стенке и фланцы к ним. усиливающие накладки, опорные кольца стационарных крыш, кольца жесткости, подкладные пластины на стенке для крепления конструктивных элементов;

Б1 — каркас крыш, бескаркасные крыши;

Б2 — центральная часть днища, плавающие крыши и понтоны, анкерные крепления, настил каркасных крыш, обечайки патрубков и люков на крыше, крышки люков;

В — вспомогательные конструкции: лестницы, площадки, переходы, ограждения.

6.2.1.3 Для основных конструкций группы А следует применять только спокойную (полностью раскисленную) сталь.

Для основных конструкций группы Б следует применять спокойную или полуспокойную сталь.

Для вспомогательных конструкций группы В наряду с вышеперечисленными сталями с учетом температурных условий эксплуатации допускается применение кипящей стали.

6.2.1.4 Выбор марок стали для основных элементов конструкций следует проводить с учетом гарантированного минимального предела текучести, толщины проката и хладостойкости (ударной вязкости). Толщина листового проката не должна превышать 40 мм. Рекомендуемые марки стали приведены в приложении А.

6.2.1.5 Углеродный эквивалент стали с пределом текучести σт, 440 МПа):

0,9 — для стали контролируемой прокатки (σт > 440 МПа).

6.2.1.7 Требования к стали для вспомогательных конструкций должны соответствовать строительным нормам и правилам для строительных стальных конструкций с учетом условий эксплуатации, действующих нагрузок и климатических воздействий.

6.2.1.8 Материалы для сварки (электроды, сварочная проволока, флюсы, защитные газы) следует выбирать в соответствии с требованиями технологического процесса изготовления и монтажа конструкций и выбранных марок стали. При этом применяемые сварочные материалы и технология сварки должны обеспечивать механические свойства металла сварных соединений не ниже свойств, установленных требованиями для выбранных марок стали.

Для сварных соединений из стали с гарантированным минимальным пределом текучести 305-440 МПа твердость HV металла шва и околошовной зоны не должна превышать 280 ед.

6.2.2 Расчетная температура металла

6.2.2.1 За расчетную температуру металла необходимо принимать наиболее низкое из двух следующих значений:

— минимальная температура хранимого продукта;

— температура наиболее холодных суток для данной местности (минимальная среднесуточная температура), повышенная на 5°C.

Примечание — При определении расчетной температуры металла не принимают во внимание температурные эффекты специального обогрева и теплоизолирования резервуара.

6.2.2.2 Температуру наиболее холодных суток для данной местности определяют с обеспеченностью 0,96 для температур наружного воздуха по действующим нормативным документам*.

6.2.2.3 Для резервуаров рулонной сборки расчетную температуру металла следует принимать по 6.2.2.1. снижая ее на 5 ®С при толщинах листов стенки от 10 до 14 мм включительно, а при толщинах свыше 14 мм — на 10°C.

6.2.3 Требования к ударной вязкости

6.2.3.1 Требования к ударной вязкости стали для элементов основных конструкций групп А и Б назначают в зависимости от группы конструкций, расчетной температуры металла, механических свойств стали и толщины проката.

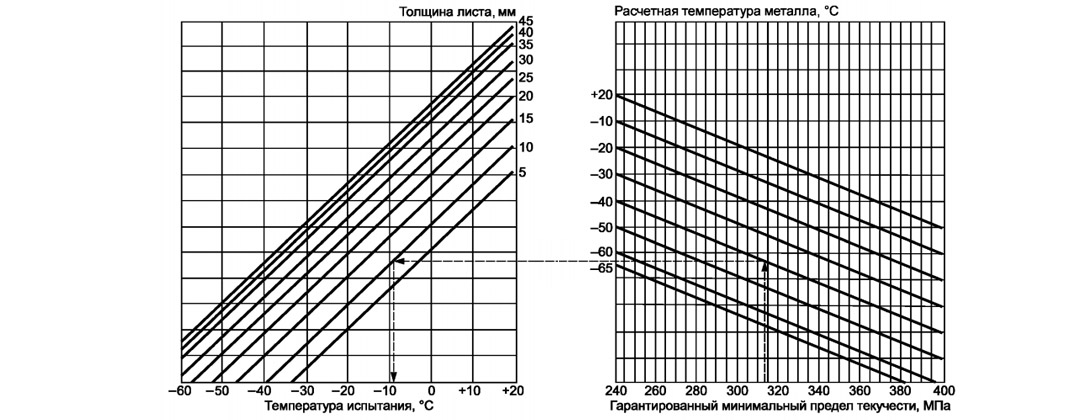

6.2.3.2 Для элементов конструкций группы А из стали с гарантированным минимальным пределом текучести 390 МПа и менее температуру испытаний необходимо определять по номограмме (см. рисунок 23) с учетом предела текучести стали, толщины металлопроката и расчетной температуры металла. При использовании стали с пределом текучести более 390 МПа температуру испытаний следует принимать равной расчетной температуре металла.

Для элементов конструкций групп Б1 и Б2 температура испытаний определяют по номограмме (см. рисунок 23) с повышением данной температуры на 10°С.

Рисунок 23 — График определения температуры испытания с учетом предела текучести, расчетной температуры металла и толщины листов (пунктирной линией показан порядок действий).

6.2.3.3 Для элементов конструкций групп А и Б1, обязательным является определение значения ударной вязкости KCV, а для элементов группы Б2 — KCU при заданной температуре испытаний (см. 6.2.3.2).

Нормируемые значения ударной вязкости KCV и KCU листового проката на поперечных образцах зависят от гарантированного минимального предела текучести стали. Для стали с пределом текучести 360 МПа и менее ударная вязкость должна быть не менее 35 Дж/см 2 ; для стали с более высоким пределом текучести — не менее 50 Дж/см 2 .

6.2.3.4 Нормируемое значение ударной вязкости фасонного проката на продольных образцах назначают в зависимости от класса прочности стали не менее значений, представленных в 6.2.3.3, плюс 20 Дж/см 2 .

6.2.3.5 Дополнительные требования по углеродному эквиваленту (см. 6.2.1.5), механическим свойствам (см. 6.2.1.6), твердости металла сварного соединения (см. 6.2.1.8) и ударной вязкости (см. 6.2.3.3) должны быть указаны в проектной документации (спецификации на металлопрокат).

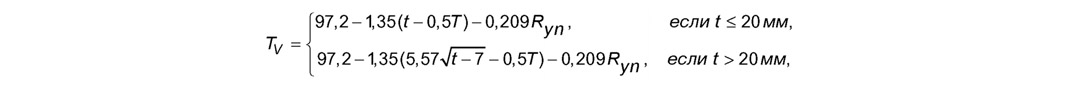

1.1.3.6 Температура испытаний по графику на рисунке 23 может быть заменена аппроксимирующей формулой 19:

где TV — температура испытания по KCV, °C;

T — расчетная температура металла, °C (-65° ≤ T ≤ -10°);

t — толщина проката, мм (5 мм ≤ t ≤ 40 мм);

Ryn — нормативный предел текучести, МПа (Ryn ≤ 375 МПа).

* На территории Российской Федерации действует СП 131.13330.2012 «СНиП 23-01-99* Строительная климатология», таблица 3.1.

Марки литейных сталей и их механические свойства после термообработки

Стали конструкционные нелегированиые

Нормализация или нормализация с отпуском

| Марка стали | Категория прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Относительное удлинение σ, % | Относительное сужение Ψ,% | Ударная вязкость KCU, кДж/м 2 |

|---|---|---|---|---|---|---|

| 15Л | К20 | 196 | 392 | 24 | 35 | 491 |

| 20Л | К20 | 216 | 412 | 22 | 35 | 491 |

| 25Л | К20 | 235 | 441 | 19 | 30 | 392 |

| 30Л | К25 | 255 | 471 | 17 | 30 | 343 |

| 35Л | К25 | 275 | 491 | 15 | 25 | 343 |

| 40Л | К30 | 294 | 520 | 14 | 25 | 294 |

| 45Л | К30 | 314 | 540 | 12 | 20 | 294 |

| 50Л | К30 | 334 | 569 | 11 | 20 | 245 |

Стали конструкционные легированиые

Нормализация или нормализация с отпуском

| Марка стали | Категория прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Относительное удлинение σ, % | Относительное сужение Ψ,% | Ударная вязкость KCU, кДж/м 2 |

|---|---|---|---|---|---|---|

| 20ГЛ | К20 | 275 | 540 | 18 | 25 | 491 |

| 35ГЛ | К20 | 294 | 540 | 12 | 20 | 294 |

| 20ГСЛ | К30 | 294 | 540 | 18 | 30 | 294 |

| 30ГСЛ | К35 | 343 | 589 | 14 | 25 | 294 |

| 20Г1ФЛ | К30 | 314 | 510 | 17 | 25 | 491 |

| 20ФЛ | К30 | 294 | 491 | 18 | 35 | 491 |

| З0ХГСФЛ | К40 | 392 | 589 | 15 | 25 | 343 |

| 45ФЛ | К40 | 392 | 589 | 12 | 20 | 294 |

| 20ХМЛ | К25 | 245 | 441 | 18 | 30 | 294 |

| 20ХМФЛ | К25 | 275 | 491 | 16 | 35 | 294 |

| 20ГНМФЛ | К50 | 491 | 589 | 15 | 33 | 491 |

| 35ХМЛ | К40 | 392 | 589 | 12 | 20 | 294 |

| 30ХНМЛ | К55 | 540 | 687 | 12 | 20 | 294 |

| 35ХГСЛ | К35 | 343 | 589 | 14 | 25 | 294 |

| 20ДХЛ | К40 | 392 | 491 | 12 | 30 | 294 |

| 08ГДНФЛ | К35 | 343 | 441 | 18 | 30 | 491 |

| 13ХНДФТЛ | К40 | 392 | 491 | 18 | 30 | 491 |

| 12ДН2ФЛ | К55 | 540 | 638 | 12 | 20 | 294 |

| 12ДХН1МФЛ | К65 | 638 | 785 | 12 | 20 | 294 |

Стали конструкционные нелегированиые

Закалка и отпуск

| Марка стали | Категория прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Относительное удлинение σ, % | Относительное сужение Ψ,% | Ударная вязкость KCU, кДж/м 2 |

|---|---|---|---|---|---|---|

| 25Л | КТ30 | 294 | 491 | 22 | 33 | 343 |

| 30Л | КТ30 | 294 | 491 | 17 | 30 | 343 |

| 35Л | КТ35 | 343 | 540 | 16 | 20 | 294 |

| 40Л | КТ35 | 343 | 540 | 14 | 20 | 294 |

| 45Л | КТ40 | 392 | 589 | 10 | 20 | 245 |

| 50Л | КТ40 | 392 | 736 | 14 | 20 | 294 |

Стали конструкционные легированиые

Закалка и отпуск

| Марка стали | Категория прочности | Предел текучести σт, МПа | Временное сопротивление σв, МПа | Относительное удлинение σ, % | Относительное сужение Ψ,% | Ударная вязкость KCU, кДж/м 2 |

|---|---|---|---|---|---|---|

| 20ГЛ | КТ30 | 334 | 530 | 14 | 25 | 383 |

| 35ГЛ | КТ35 | 343 | 589 | 14 | 30 | 491 |

| 30ГСЛ | КТ40 | 392 | 638 | 14 | 30 | 491 |

| 30ХГСФЛ | КТ60 | 589 | 785 | 14 | 25 | 441 |

| 45ФЛ | КТ50 | 493 | 687 | 12 | 20 | 294 |

| 32Х06Л | КТ45 | 441 | 638 | 10 | 20 | 491 |

| 40ХЛ | КТ50 | 491 | 638 | 12 | 25 | 392 |

| 20ГНМФЛ | КТ60 | 589 | 687 | 14 | 30 | 589 |

| 35ХМЛ | КТ55 | 540 | 687 | 12 | 25 | 392 |

| 30ХНМЛ | КТ65 | 638 | 785 | 10 | 20 | 392 |

| 35ХГСЛ | КТ60 | 589 | 785 | 10 | 20 | 392 |

| 35НГМЛ | КТ60 | 589 | 736 | 12 | 25 | 392 |

| 20ДХЛ | КТ55 | 540 | 638 | 12 | 30 | 392 |

| 12ДН2ФЛ | КТ65 | 638 | 785 | 12 | 25 | 392 |

| 12ДХН1МФЛ | КТ75 | 735 | 981 | 10 | 20 | 294 |

| 23ХГС2МФЛ | КТ110 | 1079 | 1275 | 6 | 24 | 392 |

| 12Х7Г3СЛ | КТ110 | 1079 | 1324 | 9 | 40 | 589 |

| 25Х2ГНМФЛ | КТ50 | 491 | 638 | 12 | 30 | 589 |

| 27Х5ГСМЛ | КТ120 | 1177 | 1472 | 5 | 20 | 392 |

| 30Х3С3ГМЛ | КТ150 | 1472 | 1766 | 4 | 15 | 196 |

| 03Н12Х5М3ТЛ | КТ130 | 1275 | 1324 | 8 | 45 | 491 |

| 03Н12Х5М3ТЮЛ | КТ145 | 1422 | 1472 | 8 | 35 | 294 |

Примеры условного обозначения сталей

25Л ГОСТ 977-88

25Л К20 ГОСТ 977-88

23ХГС2МФЛ ГОСТ 977-88

20Х25Н19С2Л ГОСТ 977-88

23ХГС2МФЛ КТ110 ГОСТ 977-88

В обозначении марок стали первые цифры указывают среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода в сотых долях процента; буквы за цифрами означают: А — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, М — молибден, Н — никель, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ю — алюминий, Л — литейная. Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах

Индексы К и КТ являются условными обозначениями категории прочности, следующее за ними число означает значение требуемого предела текучести.

Индекс К присваивается материалу в отожженном, нормализованном или отпущенном состоянии; индекс КТ — после закалки и отпуска

Примеры обозначений:

отливка 1-й группы из стали марки 25 Л: Отливка 1-й группы, сталь 25Л ГОСТ 977-88

отливка 2-й группы из стали марки 25 Л: Отливка 2-й группы, сталь 25Л ГОСТ 977-88

отливка 3-й группы из стали марки 35ХГСЛ: Отливка 3-й группы, сталь 35ХГСЛ ГОСТ 977-88