Какая сталь лучше 430 или 439?

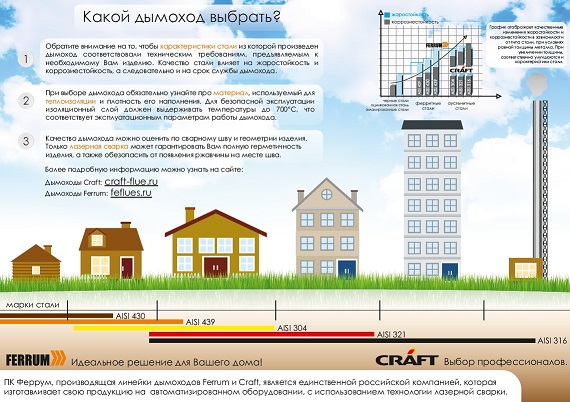

Дымоход из нержавеющей стали? Какой выбираем?

Уважаемые покупатели, в этом разделе мы попытаемся помочь разобраться — какой использовать дымоход.

Мы представляем три марки дымоходов: Ферингер, Феррум, Craft.

Начнем с дымоходов Ферингер

Завод Ферингер выпускает различные тепловые агрегаты для бань, саун, помещений и дымоходы из черной стали.

Основное их применение дымоходов из черной стали — банные и отопительные печи. Эти дымоходы сделаны из черной стали толщиной 3 мм. По сроку службы они примерно соответствуют дымоходам из нержавейки из стали AISI 439 0,8 мм тощиной. Их мы рекомендуем устанавливать внутри парилки. Основным плюсом этих дымоходов является то, что они в отличии от нержавеющих дымоходов не темнеют от высокой температуры.

Ну и еще не большой плюс то что от этого дымохода поменьше жесткого излучения.

Эти плюсы стоят того, что бы поставить внутрь парилки эти дымоходы. Выглядеть это будет так… Данные дымоходы не идут в сэндвич варианте, поэтому проводить их через перекрытия будет менее пожаробезопасно. Покрыты они термостойкой светлой краской. При использовании этих дымоходов есть ограничения — стандартный их диаметр 110 мм.

Их можно использовать для диаметров дымохода ф115 и ф120мм но только через переходники с этого диаметра на ф110мм этого же производителя. В ассортименте этого производителя представлены дымоходы различной длинны, шиберы, конвекторы, дымоходы с сетками.

Дымоходы Феррум

Этот завод спрофилирован только на производстве дымоходов из нержвеющей стали. Ассортимент завода просто огромен. Феррум производит все элементы, позволяющие собрать дымоход. Сегодня завод использует два вида стали нержавейку и оцинкованную сталь.

Нержавейка идет двух толщин 0.8мм AISI 430 (идет только на внутреннюю стенку двухконтуного дымохода и на одноконтурный дымоход), 0.5мм AISI 430 — идет на внешнюю стенку двухконтурного дымохода, для газовых дымоходов на внутреннюю стенку и на одностенные дымоходы из нержавеющей стали для газа.

Краткие сведения по 430 и 439 стали

стандарт ASTM: 430 Ti AISI, 439 AISI — ферритные стали. 430 AISI является низко-углеродистой хромисто-железной нержавеющей сталью.

Сталь имеет хорошее сопротивление коррозии в мягко коррозийных окружающих средах и хорошее сопротивление окислению в высоких температурах. В отожженном состоянии сталь податлива, не укрепляется чрезмерно в течение холодной обработки и может быть легко формуема.

Сталь имеет ограниченную свариваемость и не должна использоваться в сваренных обьектах подвергающимся нагрузкам. Имея ферритную структуру, 430 AISI является хрупкой в поднулевых температурах, и не может использоваться в в криогенных Приложениях.

Поскольку сталь не содержит никель или молибден, она более дешевая, чем любая из сталей 300 ряда.Российский аналог 430 AISI по ГОСТ — 12Х17. AISI 439 сталь — идет с добавлением титана.

Стали серии 400 сохраняют достаточно высокие механические свойства при повышенных температурах эксплуатации (см. рис.), обеспечивая конструкционную прочность конструкции.

Дымоходы из такой стали рекомендованы в первую очередь к использованию для банных печей, котлов, каминов, работающих на дровах в бытовых условиях, котельных небольшой мощности. В таких условиях эти дымоходы проработают очень долго.

Дымоходы Craft

Завод так же спрофелирован на производство дымходов только из нержавеющей стали.

Использует стали 300-й серии AISI-304,321,316,309 и 310 — аустенитные стали. Эти стали более устойчивы к внешним, агрессивным, высокотемпературным условиям работы, эти стали содержат молибден, никель, титан. Эти элементы повышают срок службы дымохода на порядок по сравнению с 400 серией. Эти дымоходы будут долго работать на предприятиях и организациях, использующих кательные большой мощности.

Чем интересны эти стали индивидуально?

Нержавеющая сталь AISI 304 (08Х18Н10 – ГОСТ СНГ) используется в основном в декоративных целях.Сваривается без ограничений (ручная, контактная, электрошлаковая, дуговая сварка). Эта марка стали хорошо полируется, не является магнитной, имеет высокую прочность при низких температурах, считается универсальной. Применяется также в молочной/химической/текстильной/бумажной/фармацевтической/нефтяной промышленности, машиностроении и производстве товаров народного потребления. Рекомендуемая рабочая

температура – до 300 С. Это – аустенитная нержавеющая сталь с низким содержанием углерода.

Нержавеющая сталь 316 AISI (10Х17Н13М2) – это улучшенная версия 304, так как в состав добавлен молибден. Отличается повышенной устойчивостью к воздействию коррозии. При высоких температурах показывает лучшие характеристики по сравнению с теми нержавеющими сталями, которые не содержат молибден. Наличие молибдена способствует защите от питтинговой коррозии в морской воде, хлористой среде и парах уксусной кислоты.

AISI 316 — Рекомедуется к использованию при топке агрегата- газом, дизелем, дровами

Нержавеющая сталь AISI 310 – аустенитная тугоплавкая жаростойкая сталь. Используется при температурах до 1000 С в восстанавливающей среде. Эта нержавеющая сталь применяется в агрегатах с высокой температурой горения даже в которых жгут уголь.

AISI 310 — Рекомедуется к использованию при топке агрегата-дровами, углём, торфом, брикетом

Нержавеющая сталь 321 AISI (12Х18Н10Т) – используется в агрессивных средах, отличается хорошей сопротивляемостью к межкристаллитной коррозии, повышенной устойчивостью против окисления на воздухе.Кроме того, обладает высокой жаростойкостью при температурах 600-800 С.

AISI 321 — Рекомедуется к использованию при топке агрегата- дровами

Схема — по дымоходам

Из какой же стали выбрать дымоход?

окончательное Ваше решение здесь .

Стали марок AISI 409, 430, 439 — аналоги отечественных марок 08×13, 12×17 и 08×17Т

AISI 409 — стабилизированная титаном ферритная хромистая коррозионно-стойкая сталь общего применения (в соответствии со стандартом ASTM A240), в которой сочетаются:

- высокие прочностные и механические свойства;

- коррозионная стойкость, в том числе атмосферная;

- обрабатываемость (хорошая пластическая деформируемость; применимость к процессам вытяжки, штамповки, перфорации в ней отверстий и т.п.).

Она содержит сверхмалое количество углерода (

0,03%), хорошо сваривается, не склонна к межкристаллитной коррозии и, обладая улучшенными свойствами по сравнению со сталью 08×13, может успешно ее заменять в применениях, регламентируемых для стали 08×13 в соответствии с ГОСТ 5632 как: «Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.), лопатки паровых турбин, клапаны, болты и трубы».

AISI 409 может быть использована для изготовления технологического оборудования, применяемого на различных этапах пищевого производства (мойка или гигиеническая обработка сырья, продуктов и оборудования, измельчение, разделение и сортировка продукции, смешивание, тепловая обработка, расфасовка и упаковка, транспортировка и т.д.). На данную марку стали имеется санитарно-эпидеомиологическое заключение Министерства здравоохранения о возможности ее использования в контакте с пищевыми продуктами.

AISI 409 может заменить сталь марки 08×13, которая включена в перечень материалов, используемых для изготовления сосудов, работающих под давлением (Постановление Госгортехнадзора России № 20 от 18.04.95 г., ПБ 10-115-96, «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ»). Может применяться для изготовления различных конструкций нефтегазового машиностроения (рамки для каплеулавливателей в нефтяных сепараторах, тарелки и насадки ректификационных колонн и т.д.).

AISI 409 прекрасно зарекомендовала себя как материал устойчивый в газовых средах, образующихся при сжигании различного топлива. Эти среды могут содержать продукты полного (двуокись углерода, водяной пар, азот и т.п.) и неполного (оксид углерода, углеводороды, окислы азота, двуокись серы, сероводород и т.д.) сгорания. Применяется для изготовления корпусов и труб систем нейтрализации, рециркуляции, улавливания и выхлопа отработавших газов. Сложные окислительно-восстановительные высокотемпературные каталитические реакции и наличие агрессивных газовых сред диктуют непременное использование экономнолегированной коррозионностойкой стали AISI 409 в качестве конструкционного материала для изготовления выхлопных систем, а также для печного и сопутствующего оборудования (вытяжные короба, дымоходы и т.п.).

Данная сталь имеет хорошую стойкость к окислению при относительно высоких температурах и сохраняет высокие эксплуатационные характеристики в условиях, при которых углеродистые и марганцовистые стали не могут быть использованы.

AISI 409 классифицируется как жаростойкая при периодической эксплуатации до 815°C и при непрерывной эксплуатации вплоть до 700°C. Однако, реальные температуры эксплуатации зависят от среды эксплуатации.

AISI 430 является импортным улучшенным аналогом отечественной стали 12×17. Она содержит сверхмалое количество углерода (фактически около 0,035%). Такое содержание углерода обеспечивает хорошую свариваемость и предотвращает склонность к межкристаллитной коррозии (МКК) без стабилизации титаном. Это относится как к основному металлу, так и к металлу сварного шва, при условии соблюдения определённых требований по технологии подготовки и проведения сварки.

Согласно данным (ASM Metals Handbook, Avesta Sheffield Corrosion Handbook for Stainless Steels), марка AISI 430 является стойкой к любой атмосферной коррозии, к коррозии в воде и в среде чистого водяного пара до 120 оС, а также в продуктах сгорания природного газа.

AISI 430 имеет 1 балл (совершенно устойчива — высший балл по 10-ти бальной шкале) коррозионной стойкости в азотной кислоте концентраций 20, 50, 60% до 50°С; водных растворах аммиака всех концентраций до 100°С; в смеси кислот (25% азотной и 75% серной) до 60°С. Согласно справочным данным (ASM Metals Handbook, Avesta Sheffield Corrosion Handbook for Stainless Steels) сталь марки 430 обладает коррозионной стойкостью в слабощелочных средах — в растворе КОН концентрацией 20% при температуре 20 оС и кипящем, растворе КОН концентрацией 50% при температуре 20 оС и в растворе NaOH концентрацией 25 % при температуре 20 оС.

AISI 439 является улучшенным аналогом стали 08×17Т (ГОСТ 5632-72). Сталь AISI 439 коррозионно-устойчива во многих окислительных средах (от пресной воды до кипящих кислот). Сталь имеет сбалансированный химический состав, обеспечивающий ей высокую общую коррозионную стойкость и стойкость к межкристаллитной коррозии.

Наличие титана и алюминия в стали AISI 439, в сочетании с пониженным содержанием углерода, обеспечивает ей высокие прочностные и пластические свойства. По аналогии со сталью марки 08×17Т AISI 439, согласно ГОСТ 5632-72, может быть рекомендована «в качестве заменителя стали марок 12×18Н10Т и 12×18Н9Т». Низкая концентрация углерода в стали AISI 439 и стабилизация структуры титаном гарантирует отсутствие склонности стали и сварных соединений к межкристаллитной коррозии (интенсивное карбидообразование в стали AISI 439 начинается лишь при температуре свыше 1000°С) и, кроме того, обеспечивает ее отличную свариваемость.

Сталь AISI 439 прекрасно зарекомендовала себя как материал устойчивый в газовых средах, образующихся при сжигании различного топлива. Эти среды могут содержать продукты полного (двуокись углерода, водяной пар, азот и т.п.) и неполного (оксид углерода, углеводороды, окислы азота, двуокись серы, сероводород и т.д.) сгорания. Сталь применяется для изготовления корпусов и труб систем нейтрализации, рециркуляции, улавливания и выхлопа отработавших газов, а также в качестве конструкционного материала для изготовления печного и сопутствующего оборудования (вытяжные короба, дымоходы и т.п.).

Благодаря низкому коэффициенту термического расширения (КТР) и сравнительно невысокой удельной теплоемкости, сталь оптимальна для изготовления изделий, испытывающих перепады температур. Высокая теплопроводность предопределяет преимущества использования трубного и листового проката из стали AISI 439 для создания систем теплообмена. Низкий КТР обеспечивает более надежное фиттинговое крепление и обеспечивает ускоренный теплообмен в системах охлаждения пищевых резервуаров (системы с охлаждением гликолем, водой и другими средами). Сварные конструкции и трубопроводы из хромистых сталей существенно меньше изменяют размеры при колебаниях температуры, что предопределяет снижение разрушающих усталостных нагрузок при перепадах температуры и предотвращает возможные утечки из гидравлических соединений.

Ферритные стали типа AISI 430 и 439 могут использоваться для изготовления деталей машин и аппаратов для пищевой и винодельческой промышленности (на сталь AISI 430 и 439 имеются санитарно-эпидемиологические заключения Министерства здравоохранения о возможности их использования для изготовления пищевого оборудования).

Другие статьи по сходной тематике

Основные понятия о токарной обработке и токарных станках.

Гидравлические гильотинные ножницы, гильотинные ножницы с ЧПУ для раскроя и обработки листовых материалов.

Правила нанесения обозначений шероховатости поверхностей на чертежах

AISI 430 Ti, 439

Обозначение по международным стандартам

| Международный стандарт | Американский ASTM A240 | Европейский ЕN 10088-2 | Российский ГОСТ 5632-72 |

|---|---|---|---|

| Обозначение марки | AISI 430Ti | 1.4510 | 08Х17T |

| AISI 439 | 1.4520 | 08Х17T |

Применяемые стандарты и одобрения

AMS 5503

ASTM A 240

EN 10088-2

Классификация

сталь коррозионно-стойкая жаропрочная

Применение

- Стиральные машины, ванны

- Адсорбционные башни

- Теплообменники для горячих нитридных газов и горячей азотной кислоты

- Трубопроводы

- Аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, лимонной кислот, а также другие детали, работающие в средах средней агрессивности

- Сварные конструкции, не подвергающиеся ударным нагрузкам, работающие при температурах не ниже — 20 °C

Основные характеристики

- хорошая пластическая деформируемость

- хорошее общее сопротивление коррозии

- защита от МКК

- хорошая свариваемость

Химический состав (% к массе)

| стандарт | марка | C | Si | Mn | P | S | Cr | Ni | Ti |

|---|---|---|---|---|---|---|---|---|---|

| ASTM A240 | AISI 430Ti | ≤0.03 | ≤1.00 | ≤1.0 | ≤0.04 | ≤0.03 | 16.5 | ≤0.5 | ≤0.4 |

| ASTM A240 | AISI 439 | ≤0.03 | ≤1.00 | ≤1.0 | ≤0.04 | ≤0.03 | 17.5 | ≤0.5 | ≤0.35 |

Механические свойства

| AISI 430Ti | Сопротивление на разрыв (σв), Н/мм² | Предел текучести (σ0,2), Н/мм² | Предел текучести (σ1,0), Н/мм² | Относительное удлинение (σ), % | Твердость по Бринеллю (HB) | Твердость по Роквеллу (HRB) |

|---|---|---|---|---|---|---|

| В соответствии с EN 10002-1 | ≥450 | ≥300 | — | ≥30 | — | — |

| В соответствии с ASTM A 240 | ≥415 | ≥205 | — | ≥22 | 183 | 85 |

| AISI 439 | Сопротивление на разрыв (σв), Н/мм² | Предел текучести (σ0,2), Н/мм² | Предел текучести (σ1,0), Н/мм² | Относительное удлинение (σ), % | Твердость по Бринеллю (HB) | Твердость по Роквеллу (HRB) |

|---|---|---|---|---|---|---|

| В соответствии с EN 10002-1 | ≥470 | ≥320 | — | ≥32 | — | — |

| В соответствии с ASTM A 240 | ≥415 | ≥205 | — | ≥22 | 183 | 85 |

Механические свойства при высоких температурах

Физические свойства

| Физические свойства | Условные обозначения | Единица измерения | Температура | Значение |

|---|---|---|---|---|

| Плотность | d | — | 4°C | 7.7 |

| Температура плавления | °C | 1460 | ||

| Удельная теплоемкость | c | J/kg.K | 20°C | 460 |

| Тепловое расширение | k | W/m.K | 20°C | 25 |

| Средний коэффициент теплового расширения | α | MPa x 103 | 20-100°C 20-200°C 20-400°C | 10.0 10.0 10.5 |

| Электрическое удельное сопротивление | ρ | Ωmm 2 /m | 20°C | 0.60 |

| Модуль упругости | E | MPa x 10 3 | 20°C | 220 |

Сопротивление коррозии

Стабилизация титаном придает стали AISI 430Ti хорошее сопротивление межкристаллитной коррозии. Кроме того, титан также связывает серу, приводя к лучшему сопротивлению питтинговой коррозии.

Как и вся ферритная нержавеющая сталь, AISI 430Ti не чувствительна к коррозии под напряжением.

AISI 430Ti обладает хорошим сопротивлением к коррозии при взаимодействии с минеральными (HNO3), органическими кислотами, а так же с щелочными растворами. Также она устойчива к атмосферной коррозии, высокотемпературному окислению и горячей воде.

AISI 439 обладает такими же свойствами, как и AISI 430Ti. Однако содержание хрома в ней выше, что дает превосходное сопротивление к питтинговой коррозии.

Сварка

Эта сталь прекрасно сваривается любыми известными способами. При условии, что предприняты послесварочные операции протравливания/очистки и пассивации, не будет потери коррозионных свойств в месте сварки (включая зону термического влияния).

Оптимально использовать дуговую сварку в инертных газах при соблюдении минимального энерговклада в свариваемый шов. Рекомендуется сварка «сверху» (когда свариваемая поверхность расположена ниже сварочного инструмента). В качестве присадочного материала можно использовать аустенитную проволоку 309L, Cв-07Х25Н13, Св-08Х25Н13БТЮ и т.п.

Чтобы гарантировать адекватную коррозионную стойкость, необходимо убрать окалину и цвета побежалости травлением или механической обработкой щетками из нержавеющей стали и пропассивировать холодным 10-20% раствором азотной кислоты. Необходима последующая тщательная промывка холодной водой и сушка.

Формовка

Стали AISI 430Ti и AISI 439 хорошо формуются.

Большинство стандартных процессов глубокой вытяжки (гибка, штамповка) могут быть выполнены за один проход.

Тест на вытяжку

| Марка | Предельный коэффициент вытяжки * (лист толщиной 0.8мм) |

|---|---|

| AISI 430 | 2.05-2.10 |

| AISI 430 Ti | 2.15-2.20 |

| AISI 304 | 1.95-2.00 |

* Предельный коэффициент вытяжки (Limiting drawing ratio) — отношение наибольшего возможного диаметра образца до момента разрыва к диаметру пресса.

Проба Эриксена (испытание листового металла на выдавливание)

| Марка | Отклонение по Эриксену (лист толщиной 0.8мм) |

|---|---|

| AISI 430 | 8.7 |

| AISI 430 Ti | 9.6 |

| AISI 304 | 11.5 |

Обработка

Отжиг

Диапазон температуры отжига 825 °C сопровождается последующим охлаждением на воздухе.

Обработка, отделка, полировка, шлифовка поверхности

Стабилизированные ферритные нержавеющие стали могут полироваться. Однако, в присутствие стабилизирующих элементов (Ti, Nb) невозможно добиться хорошей зеркальной поверхности.

Нержавеющая сталь — Aisi 430/439/304/321

Коррозионностойкая сталь – устойчивая к коррозии в несложных промышленных и бытовых условиях, находят применение в нефтегазовой, легкой, машиностроительной промышленности и т.д.;

- Жаростойкая сталь – устойчивая к коррозии при высоких температурах в сильноагрессивной среде;

- Жаропрочная сталь – сталь, помимо коррозиостойкости, обладает механической прочностью при высоких температурах.

Сопротивление нержавеющей стали к коррозии напрямую зависит от содержания в ней хрома (Cr). Содержания хрома 13% и более, означает, что сталь устойчива к коррозии в слабоагрессивных средах, более 17% — в сильноагрессивных кислотных средах.

Причиной коррозиостойкости нержавеющей стали объясняется, главным образом, что на поверхности хромосодержащей детали, контактирующей с агрессивной средой, образуется тонкая пленка нерастворимых окислов, при этом большое значение имеет механическое состояние поверхности материала.

Различают, также, аустенитные нержавеющие стали, с добавлением титана (Ti). Значительное уменьшение склонности нержавеющей стали к межкристаллитной коррозии достигается снижением содержания углерода (до 0,03%). Широкое распространение получили сплавы из железа (Fe) и никеля (Ni), в которых, за счет никеля, структура железа стабилизируется и сплав превращается в слабомагнитный материал.

Эти стали применяются для изготовления изделий, работающих в окислительных средах (например, в растворах азотной кислоты). К этому виду относятся стали 400 серии.

Основными преимуществами сталей аустенитного класса, являются их высокие служебные характеристики — прочность, пластичность, коррозионная стойкость в большинстве рабочих сред и хорошая технологичность. Поэтому аустенитные коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. Теоретически изделия из аустенитных нержавеющих сталей при нормальных условиях — немагнитные, но после холодного деформирования (любой механообработки) могут проявлять некоторые магнитные свойства (часть аустенита превращается в феррит). Каждый материал характеризуется способностью намагничиваться, это применимо и к нержавеющим сталям. Полностью немагнитным может быть только вакуум.

Нержавеющая сталь является основным материалом для изготовления изделий современных систем дымоудаления. Поскольку, практически все отопительные приборы нашего времени, используемые при поквартирном отоплении, работают на газу, то ствол дымохода должен быть готов к агрессивной среде. Газ, при сгорании, выделяет тепло, свет, а также углекислый газ и водяные пары. Последняя пара веществ образует кислоту, так называемый конденсат, разрушающую такие строительные материалы, как привычный всем нам кирпич. Конденсат образуется значительно в больших количествах в отопительных приборах нового времени, поскольку они максимально автоматизированы, что позволяет гораздо больше экономить на газу. Однако, счастливые обладатели отопительных газовых приборов, купленных в течение последних 5-7 лет, вынуждают себя также позаботиться и о дымоходе. Кирпичные стояки, в таких случаях, довольно быстро (2-3 года) разрушаются и приносят много хлопот для своих хозяев. Существует достойная альтернатива кирпичному дымоходу – трубы из нержавеющих сталей. Широкий выбор материала позволяет подобрать сталь для каждого топлива и любой печки. Различают несколько основных видов сталей, используемых в домоходостроении:

- Aisi 430 – коррозиостойкая ;

- Aisi 439 – коррозиостойкая, жаропрочная сталь;

- Aisi 304 – жаростойкая сталь;

- Aisi 321 – жаростойкая, жаропрочная сталь.

Нержавеющая сталь марки Aisi 430 применяется для отвода газов твердотопливных банных и отопительных печей. Если же у вас отопительных прибор топится газом, то следует выбирать дымоход из стали марки Aisi 304. Марки Aisi 439 и Aisi 321 применяются в местах с очень высокой темперой уходящих газов, состав этих металлов позволяет выдерживать такие нагрузки, без каких либо механических повреждений. Оцинкованная же сталь не обладает вышеперечисленными свойствами, поэтому ее в основном использует для вентиляционных каналов или наружного ствола утепленного дымохода, как бюджетный вариант.

Если Вы задумываетесь загильзовать кирпичный стояк, то лучшим вариантом будут овальные трубы, как правило, марки стали Aisi 304, поскольку в большинстве случаев загильзовке подвергается дымоход, работающей в кислотной среде сгоревшего газа. Стандартные размеры кирпичной шахты, позволяют просунуть в него овальный дымоход 100/200 мм, что в круговом сечении соответствует диаметру ф150 мм. Если же у Вас еще нет кирпичного стояка, то наша рекомендация — присматривать овальный дымоход 120/240 мм, так как он разворачивается в круглый дымоход диаметром ф180 мм. Вряд ли вы найдете газовый котел с большим диаметром. А вот заужение диаметра рабочего ствола дымохода категорически запрещено СНиПами.

Немаловажным нюансом дымоходостроения является шов труб. Качество сварки играют важнейшую роль в дымоходе. Одним из лучших вариантов сварки – это аргонодуговая сварка вольфрамовым электродом в среде инертного газа (TIG). Многие производители пренебрегают качеством сварки, используя более дешевую, дедовскую методику – «внахлест». К сожалению, гонясь за дешевизной, большое количество потребителей клюют на такую уловку, но этот ход может обернуться против них самих, такой вид сварки может стать причиной возгорания жилого помещения.

Итак, будьте внимательны при выборе дымохода. Если вы не ищите дешевых путей, смело приобретайте дымоходы из сталей Aisi 439 и Aisi 321 – они Вас не подведут, однозначно. Не забывайте спрашивать в магазинах сертификаты соответствия, ведь практически все нержавеющие стали неотличимы для человеческого глаза, а точные ответы Вам сможет дать лишь термический анализ, довольно дорогостоящее удовольствие.

Какая сталь лучше 430 или 439?

Войти

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

- Recent Entries

- Archive

- Friends

- Profile

- Memories

Марки сталей для дымоходов-сэндвичей

Несколько лет назад я уже писал про марки сталей (несколько слов о сэндвичах), которые используются для производства дымоходов. Однако сейчас многое изменилось — под влиянием конкуренции производители стали использовать более широкий спектр нержавеющих сталей. Давайте попытаемся разобраться, что есть нового на рынке и какие стали подходят для каких дымоходов.

Нержавеющая сталь — легированная сталь, устойчивая к коррозии в атмосфере и агрессивных средах.

По химическому составу нержавеющие стали делятся на:

1. Хромистые

1.1. Мартенситные (AISI 410)

1.2. Полуферритные (мартенситно-ферритные)

1.3. Ферритные (AISI 409, 430, 439, 444)

2. Хромоникелевые

2.1. Аустенитные (AISI 304, 321, 310)

2.2. Аустенитно-ферритные (AISI 309)

2.3. Аустенитно-мартенситные (AISI 420)

2.4. Аустенитно-карбидные (AISI 440С)

2.5. Хромомарганцевоникелевые — (AISI 201, 202)

Большинство из этих марок сталей можно увидеть в производстве дымоходов — 201, 304, 310, 316, 321, 430, 439

Aisi 201 (12Х15Г9НД) — марка стали, которую в производстве дымоходов начали использовать не так давно. Благодаря высокой коррозионной стойкости и температуре окалинообразования (760 °C), почти не уступает AISI 304, но по сравнению с Aisi 304 более выигрышной смотрится цена — разница между ними составляет порядка 30-35%.

Aisi 304 (08Х18Н10) — наверное, одна из самых распространенных марок нержавеющей стали благодаря высоким антикоррозионным показателям, жаростойкости, отличным показателям при низких температурах, невысокой цены, высокая температура образования окалины — более 800 °C.

Aisi 310 (20Х23Н18) — отлично сопротивляется окислению, высокая температура окалинообразования — 1050 °C, однако для наших целей есть небольшой недостаток — интервале 600-800°С склонна к охрупчиванию( дерево горит при 600°С, температура дымовых газов ниже, но все-таки).

Aisi 316 (10Х17Н13М2) — улучшенная версия 304 со значительно повышенным коррозионным сопротивлением в большинстве агрессивных сред. Температура образование окалины — 870 °С.

Aisi 321 (08Х18Н10Т) — имеет высокую прочность, долговечна, обладает большой стойкостью к коррозии и жару (окалинообразование при 810 °С), способна долго работать при температуре 600-800°С, но существенно дороже за счет содержания никеля.

Aisi 409 (08Х13Т) — в этой стали хорошо сочетаются высокие прочностные и механические свойства, коррозионная стойкость, в том числе атмосферная, и обрабатываемость. Обладает хорошей стойкостью к образованию окалины вплоть до 700 °С, но она не является кислотостойкой, потому нежелательно ее использовать для жидкотопливных и газовых котлов.

Aisi 430 (12Х17) — простой коррозионностойкий и сопротивляющийся высокой температуре сорт за сравнительно небольшие деньги. Температура образование окалины — 750 °С.

Aisi 439 (08Х17Т) — имеет сбалансированный химический состав, обеспечивающий ей высокую общую коррозионную стойкость и стойкость к межкристаллитной коррозии. Температура окалинообразования — 850 °С. Согласно ГОСТ, может быть рекомендована в качестве заменителя Aisi 321.

Все приведенные марки сталей, в той или иной степени, пригодны для использования в качестве дымоотводящих каналов для печей и каминов, вопрос лишь в цене материала и накопленном опыте использования. Для внутренней магистрали для печей и каминов я бы не стал использовать Aisi 310 и Aisi 409, последнюю так же не советовал бы для дымоходов на котлы. В прошлой статье на эту тему я не рекомендовал использовать Aisi 430 для внутренней магистрали, однако после того, как увидел ЭТО, поменял свою точку зрения: несмотря на сильный перегрев, сам метал выдержал нагрузку.

В своей семилетней практике, мне приходилось сталкиваться с Aisi 201, Aisi 304, Aisi 316, Aisi 321 и Aisi 430. Как и несколько лет назад, продолжаю считать Aisi 304 самым универсальным материалом для печей, каминов и котлов. Для дизельных и газовых котлов Aisi 316 лучший выбор, но и Aisi 304 для котлов бытового использования тоже подойдет, а переплачивать никто не хочет.

Но марка стали не единственный момент, на который стоит обратить внимание. Первые «голые» элементы дымоходов для печей и каминов всегда должны быть сделаны из материала толщиной 0,8 мм, для банных печей лучше,если вообще вся внутренняя магистраль будет из материала такой толщины. Так же немаловажным является вопрос толщины утеплителя. Да, дымоходы с изоляцией 50 мм значительно дешевле, нежели с изоляцией 100 мм, но правильно сделанных разделок в перекрытиях никто не отменял!