Как сделать дамасскую сталь самому?

Сайт про изобретения своими руками

МозгоЧины

Сайт про изобретения своими руками

Как сделать небольшой нож из «дамасской» стали (без механического молота)

Как сделать небольшой нож из «дамасской» стали (без механического молота)

Приветствую всех мозгоремесленников! После почти года «общения» с молотом и наковальней, я, наконец-то, приобрел необходимые опыт и инструменты для создания кованных поделок, таких как небольшой «дамасский» нож из данной мозгостатьи.

А начинал я, кстати, с небольшой кувалды в качестве наковальни, бил по которой небольшим молотком.

Сейчас же речь пойдет о создании своими руками небольшого, кованного, а не вырезанного, ножа с помощью самодельного горна, наковальни, молота и решимости. На лавры профессионала я не претендую, и это, безусловно, не единственный спсособ получения сварного дамасска, это рассказ о том, как мне удалось его сделать.

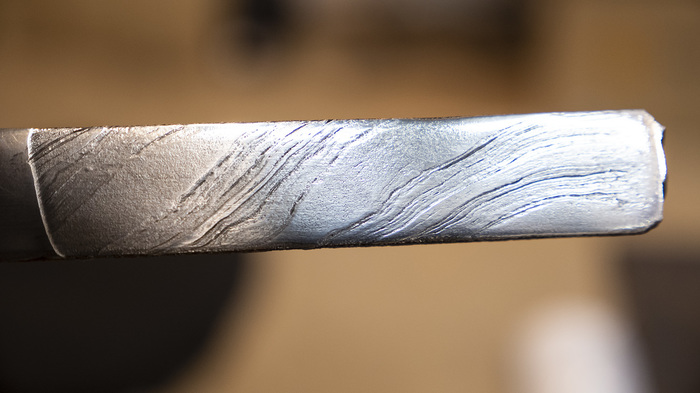

Дамасской сталью сегодня называют сварной дамасск, получаемый из сваренных металлических пластин различной мозгостали, впоследствии прокованных и перекрученных. Это как слепить вместе пластилин разных цветов и перекрутить его для получения волнистого узора. После ковки такую заготовку подвергают травлению, при котором разнородные металлы заготовки разъедаются неравномерно, тем самым образуя красивый контраст. Оригинальная дамасская сталь получается другим, весьма специфическим способом (хотя внешне похожа на современный дамасск), и мало кто знает, как ее создать, данный факт создал дамасску репутацию металла, якобы наделенного волшебной силой. А причина этой «силы», аналогичной и для самурайских мечей — процесс, позволяющий получать более однородную, и следовательно с нужными качествами, сталь, чего нельзя добиться другими способами, и дающий возможность включать в состав заготовки низкокачественную и высоко/низко углеродистую сталь. Что дает намного более качественное лезвие.

. ВНИМАНИЕ!! Нож может быть опасен, прошу не давать его в руки людям с нарушениями психики.

Шаг 1: Материалы и инструменты

— стальные пластинки двух или более марок (предпочтительней в высоким содержанием угдерода), которые будут контрастировать друг с другом, я взял высокоуглеродистую 1095 сталь и сталь 15n20, с небольшим содержанием никеля, который добавит яркости и контраста после травления

— флюс (бура, которую можно приобрести в хозяйственном магазине)

— кусок арматуры, длинный пруток (будет приварен к заготовке в качестве ручки)

— дерево на ваш выбор для рукоятки ножа

— эпоксидная смола (отвердевающая за 5 минут самое то)

— латунные клепки

— состав для обработки древесины рукоятки, я использовал льняное масло

— масло для закалки металла (растительное)

— хлорное железо

— наковальня (желательно настоящая стальная наковальня, хотя при отсутствии таковой подойдут и некоторые другие прочные объекты: кусок рельса, кувалда, большая металлическая болванка, старый причальный столбик «кнехт», или просто большая прочная, твердая и ровная поверхность. Помните как все началось с ударов камнем на большом камне)

— молот (я использовал весом 1.3кг, с поперечным бойком)

— клещи

— сварка (необязательна, но желательна для сваривания пластинок друг с другом и приваривания ручки, если у вас нет сварки, то можно плотно обернуть пластины проволокой)

— кузнечный горн (способный нагреть заготовку до необходимых для ковки температур, что очень важно для качественного сплавления пластин друг с другом, более подробно об этом позднее)

— ленточный шлифстанок или напильник с горой терпения

— духовой шкаф или другой способ закаливания

— дрель или сверлильный станок

— тиски (очень полезна вещь)

Дамасская сталь из шариков и стального порошка

Представляю вашему вниманию качественный стильный нож из дамасской стали, которые вы можете сделать своими руками. Дамасской сталью называют такую сталь, которая неоднородна в своем составе. Это достигается путем ковки, когда смешиваются разные марки сталей. А если такой металл затем погрузить в кислоту, на нем образуется уникальный рисунок, так как каждая сталь меняет свой цвет по-разному.

В этой инструкции мы рассмотрим, как можно сделать дамасскую сталь самому. Тут будут использоваться более современные технологии. Дамаск мы получим путем спешивания я двух или трех типов стали. В качестве основы тут будет использоваться стальной порошок, а также стальные шарики. Именно благодаря шарикам мы получим интересный узор. В принципе, процесс ковки не сложен, но требует наличия кузнечной печи, наковальни, а также некоторого опыта. Работать с раскаленным металлом очень опасно, так что нужно при этом соблюдать все правила безопасности. Итак, переходим к изготовлению ножа!

Материалы и инструменты, которые были использованы автором:

Список материалов:

— стальная трубка (желательно из углеродистой стали);

— стальные шарики;

— стальной порошок;

— немного листового металла для заглушек;

— древесина для накладок;

— латунные стержни или втулки под штифты;

— масло для пропитки древесины;

— эпоксидный клей.

Список инструментов:

— кузнечная печь, наковальня и молот;

— ленточная шлифовальная машина;

— кислота для травления стали;

— болгарка;

— дрель;

— сварочный аппарат;

— штангенциркуль;

— масло для закалки, изолента и другое.

Процесс изготовления ножа:

Шаг первый. Формируем заготовку

В первую очередь из шариков, стального порошка и куска трубы нам нужно изготовить заготовку, из которой потом и будет делаться клинок. Для этого засыпаем в стальную трубу порошок и шарики. Засыпать нужно порционно, то есть немного шариков, потом немного порошка и так далее. Шарики предварительно нужно хорошо вымыть в мыльной воде, чтобы на них не было никаких следов масла. Также можно промыть их в ацетоне. Дно трубы завариваем, используя кругляк из стали.

Что касается металла трубы, то желательно, чтобы это была тоже углеродистая сталь.

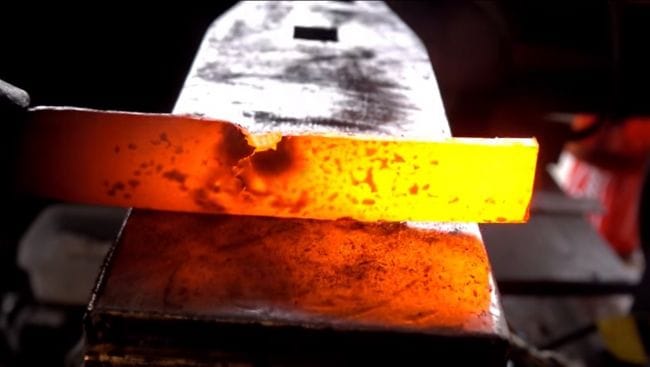

Ну а далее завариваем и другой конец и отправляем все это дело в печь. Прогреть нужно до желтого свечения и при таком прогреве выполняем ковку. Мнем металл с разных сторон. Нам крайне важно смешать все металлы воедино. Нагревать заготовку понадобится ни один раз, но в ковке легко никогда не бывает. После этого получаем отличный металл для ножа.

Шаг второй. Проверяем металл

Когда на ваш взгляд заготовка будет готова, нужно проверить качество металла. Сначала берем болгарку и срезаем края пластины. Металл должен быть равномерным, без раковин и прочих дефектов. Далее по контуру проходимся ленточной шлифовальной машиной. Аналогично смотрим, хорошо ли мы перемешали металл. Если все отлично, можно переходить к следующему шагу – формированию профиля ножа.

Шаг третий. Профиль клинка

Профиль клинка автор задает путем ковки. Сначала формируем кончик ножа, ну а далее делаем можно сделать и скосы на клинке. К формированию скосов подходим ответственно, лезвие должно быть ровным, но не слишком тонким. Спешить в этом деле не нужно, работаем молотком с обеих сторон.

В завершении вам нужно будет отделить лезвие от ручки. Для этого работаем острой частью молотка. Если все отлично, убедитесь в том, что ваш клинок ровный. На этом ковку можно завершать.

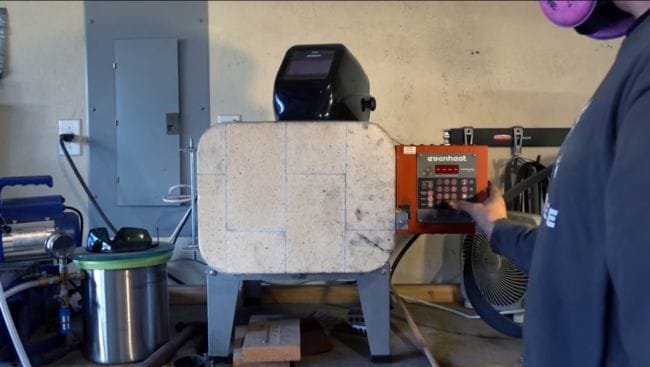

Первое, что делает автор – нормализует металл после ковки. Для этого его нужно прогреть и дать постепенно остыть. Автор помещает клинок в пакет с углем и отправляет в печь. Далее заготовку можно уже и закалить, для этого снова раскаляем клинок и погружаем в масло. Процедуру можно повторить несколько раз, но обычно хватает и одного раза. Если после этого клинок не берется напильником, значит, сталь закалена.

Однако тут есть один подводный камень, если после закалки не отпустить сталь – она будет хрупкой. То есть нам нужно сделать металл немного мягче, чтобы он пружинил, а не ломался. Для этого вполне хватит бытовой духовки. Ее нужно прогреть до температуры около 200°C и греть нож около 1-1.5 часа в зависимости от толщины металла. Если отпуск прошел успешно, клинок должен стать соломенного цвета. Теперь ваш нож сможет выдерживать огромные нагрузки на изгиб, а также ударные нагрузки.

Шаг шестой. Шлифуем и сверлим отверстия

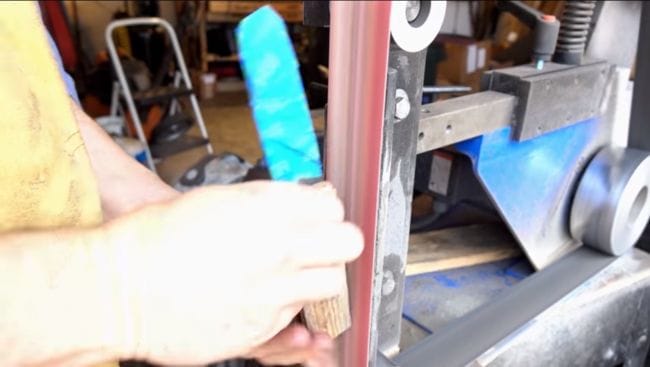

После закалки на металле будет иметься налет, который нужно счистить. Ставим на ленточную машину не слишком крупный ремень и производим шлифовку. При желании клинок можно сделать блестящим, как зеркало.

Еще нам нужно насверлить в ручке отверстий под штифты. Но сделать такую процедуру с закаленным металлом очень тяжело. В связи с этим берем газовую горелку и прогреваем ручку. Даем ей постепенно остыть. После этого металл будет сверлиться обычными сверлами по металлу. Вот и все, теперь осталось сделать ручку. Замотайте лезвие изолентой или малярным скотчем, чтобы не порезаться при последующих работах.

Шаг седьмой. Подготовим накладки

Накладки можно делать из различных материалов, это может быть пластик, текстолит, кости, рога и многое другое. В нашем случае это самый популярный и востребованный материал – дерево. Подбираем доску из красивой породы дерева с красивым рисунком и делаем две накладки. При желании на накладки можно приклеить еще какой-то материал, чтобы ручка была комбинированной.

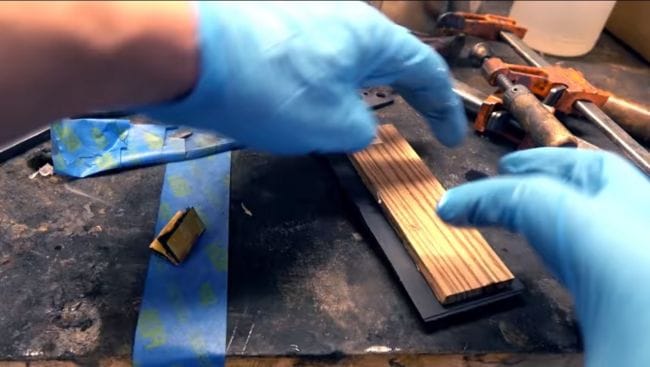

Шаг девятый. Сборка ножа

Нож можно собирать, сверлим в накладках отверстия под штифты и собираем ручку на эпоксидном клею. Хорошо стяните ручку струбцинами, чтобы все качественно склеилось. В качестве штифтов автор использовал латунные трубки со стальными вставками. Когда клей высохнет, отрезаем лишнюю древесину и приступаем к шлифовке. Грубую работу проводим на ленточной машине, а еще очень удобно для этого иметь бормашину. Ну а более тонкую обработку можно провести вручную, используя очень мелкую наждачную бумагу.

Хорошо шлифуем дерево и пропитываем его потом маслом для защиты от влаги. На этом все, нож готов!

Дамасская сталь: виды традиционного и современного дамаска, методы изготовления

О том, что такое дамасская сталь, о её истории и способах получения знают, пожалуй, все любители ножей и другого холодного оружия. Но вот в его типах и разновидностях разбирается далеко не каждый. В сегодняшней статье мы расскажем об основных видах традиционного и современного дамаска, а также поговорим о его особенностях и методах изготовления.

«Дикая» дамасская сталь

Одним из наиболее распространенных и одновременно – наиболее простых в изготовлении типов дамасской стали является так называемый дикий дамаск. Он получается сваркой пакета полос из нескольких сортов стали, его многократной перегибкой и проковкой. В результате этого процесса происходит довольно хаотичное перемешивание слоев металла и, как следствие, образуется случайный, неоднородный рисунок. В зависимости от количества слоев, марок применяемых сталей и толщины заготовок его узор может получаться самым разнообразным.

Именно эта разновидность дамаска является одной из самых древних и чаще всего встречается на коллекционных образцах ножей, кинжалов и сабель. Но, несмотря на свою простоту, он не потерял свою актуальность, и активно применяется и в настоящее время – как в качестве самостоятельного материала для клинков, так и в качестве заготовки для производства других, более сложных и визуально привлекательных видов дамасской стали.

Штемпельный дамаск

Штемпельная дамасская сталь – еще одна разновидность традиционного дамаска. Её узор, в отличие от упомянутого выше дикого дамаска, характеризуется большой однородностью с чередованием кругов, полос и других геометрических фигур. Изготавливают такой дамаск двумя основными способами – либо нанося во время ковки в заданном порядке удары по заранее сваренному пакету стали либо наоборот – проковывая пакет с предварительно нарезанными на нем слесарным способом (сверлением, фрезерованием) узорами. В первом случае готовое изделие дополнительно шлифуется, дабы снять лишний металл с оставшимся рельефом и проявить весь рисунок.

По типу применяемых для нанесения рисунка штампов (по-немецки – штемпелей, откуда и название этого дамаска) различают сетчатый, ступенчатый (он же – лестничный), волнистый, ромбический и кольчатый узоры. В свою очередь, все они делятся на огромную массу разновидностей, включающих в себя многие и многие виды рисунков, очень часто – специфических для конкретного мастера либо фирмы-производителя. Здесь можно назвать и дамаск типа волчий зуб, и близкий к нему линейный дамаск в виде сталагмитов, как бы направленных от обуха клинка к его РК, и дамаск типа павлиний глаз, популярный в США и получаемый равномерным сверлением заготовки по всей ширине, и клинки с узором в виде крестиков, сетки или имитации колючей проволоки.

Турецкая дамасская сталь

Иногда также называемая волнистым дамаском (при этом его не стоит путать с волнистым штемпельным дамаском), турецкая дамасская сталь является еще одной традиционной разновидностью узорчатой стали. Она изготавливается проковкой не пакета стальных полос, а пучка перевитых друг с другом стальных прутков, отличающихся друг от друга по составу. Получаемый после такой обработки дамаск характеризуется обилием плавных волнистых линий, образующих сложный рисунок на поверхности готового клинка. Его характер может зависеть как от химического состава используемых при изготовлении прутков, так и от их диаметра и характера переплетения.

Иногда встречаются и более сложные варианты турецкой дамасской стали, например, когда окончательная формовка клинка происходит из нескольких пакетов, каждый из которых скован из прутков, закрученных в разном направлении.

Мозаичный дамаск

Этот дамаск, в отличие от всех предыдущих типов и разновидностей, относится не к традиционным, а к современным. Изготавливается мозаичная дамасская сталь несколькими методами, наиболее популярными среди которых являются два:

Первый – это подготовка большого количества контрастных друг с другом мозаичных элементов, укладываемых внутрь металлического контейнера (чаще всего металлической трубы) и свариваемых внутри него. За такую свою особенность эта разновидность дамаска получила за рубежом название оболочечного.

После того, как все составляющие будущего пакета уложены внутрь трубы, она заполняется либо инертным газом либо маслом (которое при нагревании связывает кислород и также приводит к образованию внутри оболочки нейтральной среды) и полностью заваривается. В дальнейшем труба прогревается в горне до сварочной температуры и отковывается (а в подавляющем большинстве случаев – подвергается прессовке гидравлическим прессом). После того, как пакет внутри оболочки окажется сваренным воедино, она удаляется механическим способом, а находящаяся внутри нее заготовка идет на дальнейшую обработку. Использование подобного метода (с образованием внутри металлической трубы нейтральной среды) позволяет сваривать в пакет даже такие стали и сплавы, соединение которых обычной кузнечной сваркой на открытом воздухе оказывается невозможным.

Вторым способом образования мозаичного рисунка является еще более технологичный метод обработки заготовки. Он подразумевает вырезание в бруске стали при помощи плазмореза серии отверстий, представляющих собой будущий рисунок, в которые затем помещаются вкладыши, также вырезанные плазменным резаком, но из стали (или сплава) другой марки. Затем полученный пакет сваривается диффузионным методом в среде инертного газа. Подобный способ изготовления дамаска очень далек от классического, но при этом позволяет получать необходимый рисунок строго заданной формы, а также наносить на клинок различные изображения, составляющие с ним одно целое (в отличие от той же гравировки).

Комбинированная дамасская сталь

Сам по себе комбинированный дамаск не является отдельным видом, но представляет собой сочетание нескольких – классических и традиционных методов, одновременно применяемых при изготовлении одной заготовки. Чаще всего он совмещает в себе технологические процессы, характерные для производства мозаичного и штемпельного дамасков. В данном случае на поверхность поковки, произведенной мозаичным способом, наносится штемпельный рельеф, после чего она проковывается и подвергается шлифовке (в некоторых случаях рельеф наносится «на холодную» путем сверления/фрезерования/пиления, после чего заготовка только проковывается и травится, но не шлифуется).

Еще одной разновидностью такой дамасской стали является сочетание техник ковки дикого дамаска со вставкой внутрь поковки элементов из контрастных сплавов (чаще всего – никелевых, эффектно выделяющихся своим белым цветом на общем фоне черно-серого рисунка дамаска).

Промышленный дамаск

Иногда в ножевой среде можно встретить упоминание так называемого промышленного дамаска, выпускаемого не отдельными мастерами, а металлургическими предприятиями. К числу таких сталей, к примеру, относится знаменитый Damasteel, применяемый многими крупными производителями ножей. Правда, отличие так называемого «промышленного» дамаска от дамаска остальных типов заключается лишь в масштабах его производства и более современном оборудовании, позволяющем обрабатывать большее количество заготовок. В целом же, он не является какой-то отдельной категорией и точно также, как и дамасская сталь, выкованная отдельным кузнецом, делится на дикий, мозаичный, комбинированный и другие виды.

В заключение стоит отметить, что вовсе не относятся к категории дамасской стали его различные имитации (очень часто также выпускаемые в промышленных масштабах), где характерный узор на клинке получается не проковкой и сваркой большого количества слоев стали, а простым травлением поверхности одного цельного бруска.

Как сделать дамасскую сталь? Как сделать нож из саморезов?

Моя первая попытка сделать дамасскую сталь в контейнере. А потом я выковал из нее нож. Правда получилось не так как я хотел. Приятного просмотра!

А еще в этот я запихнул нож целый напильник , а потом еще пять пластин ст45 и все равно не хватило (рукалицо). Не судите сильно строго я еще учусь, но от советов и разбора моих ошибок я не откажусь 🙂

Найдены возможные дубликаты

Крафт

1.3K постов 12.1K подписчика

Правила сообщества

Могли бы быть здесь, но пока не написаны (

Результат пока так себе. Но за то, что учишься и пытаешься что-то делать своими руками, а не вещаешь с дивана про «пластЕлин», однозначно плюс. Удачи. Всё получится.

Марка стали, пластелин 1?

Извини, но это было ужасно.

Рукоятка оч прикольная, я такую не встречал. А саморезы это баловство конечно, но я тя понимаю, интересно же..

Круто, мне понравился результат! Правда, я в этом совсем не смыслю. 🙂

![]()

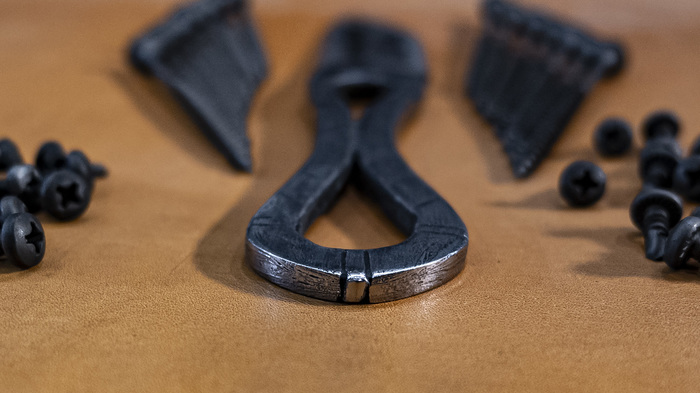

Пара ножей в славянской тематике

Симаргл — персонаж славянской мифологии; божество, идол которого был поставлен в пантеоне основных богов князя Владимира.

Славяне представляли Симаргла крылатым псом, который оберегает посевы. Его считали богом небесного огня, который вселяется в ростки посевов, в почки деревьев и помогает их прорастанию.

Изображали Симаргла двулапым, с собачьей головой, возле корневища Дерева Жизни, на котором прорастали семена всех растений. Хвост Симаргла в виде побегов растений.

Клинок — сталь х12мф, оставлены следы ковки; рукоять — лосиный рог, стабилизированная карельская береза, по рукояти выполнена резьба с последующим тонированием; больстер — латунь; ножны — кожа КРС хромового дубления с пирографией

Размеры: клинок 70х18х3.0мм, рукоять 150мм, максимальная толщина 18мм

Алконост — в византийских и русских средневековых легендах «чудесная птица, жительница Ирия — славянского рая. Лик у нее женский, тело — птичье, а голос сладок, как сама любовь. Услышавший пение Алконост от восторга может забыть все на свете, но зла от нее нет, в отличии от Сирина . Алконост несет яйца на краю моря, но не высиживает их, а погружает в морскую глубину. В эту пору семь дней стоит безветренная погода»

Клинок — якутского типа, сталь х12мф, кованый дол; рукоять — лосиный рог, по рукояти выполнена резьба с последующим тонированием; больстер — латунь; ножны — кожа КРС хромового дубления с пирографией

Размеры: клинок 65х18х3.2мм, рукоять 140мм, максимальная толщина 19мм

Особенности и изготовление дамасской стали

Довольно необычным металлом можно назвать дамасскую сталь. Для ее изготовления кузнец должен обладать большим опытом. Сталь дамаск характеризуется тем, что по всей поверхности наблюдается неоднородность структуры. Получающиеся узоры выглядят достаточно привлекательно, и поэтому материал применяется при изготовлении различных декоративных изделий, к примеру, коллекционных ножей. Этот металл обладает большим количеством особенностей, о которых далее поговорим подробно.

Довольно необычным металлом можно назвать дамасскую сталь. Для ее изготовления кузнец должен обладать большим опытом. Сталь дамаск характеризуется тем, что по всей поверхности наблюдается неоднородность структуры. Получающиеся узоры выглядят достаточно привлекательно, и поэтому материал применяется при изготовлении различных декоративных изделий, к примеру, коллекционных ножей. Этот металл обладает большим количеством особенностей, о которых далее поговорим подробно.

- Рафинированная сталь

- Сварочный дамаск

- Преимущества и недостатки

- Литой булат

Рафинированная сталь

Разновидностью дамаска можно назвать рафинированную сталь. Рассматривая то, как сделать дамасскую сталь, отметим, что в этом случае в качестве заготовки для кузнечной сварки берется однородный блок металла. Среди особенностей отметим нижеприведенные моменты:

Некоторые специалисты рафинированную сталь не считают полноценным представителем дамаска по причине особенностей ее изготовления.

Некоторые специалисты рафинированную сталь не считают полноценным представителем дамаска по причине особенностей ее изготовления.- Кузнец при работе с однородной заготовкой добивается снижения концентрации вредных примесей, которыми принято считать серу, шлак и фосфор.

- Существенно повысить эксплуатационные качества металла можно путем равномерного распределения углерода по всей структуре.

Практически весь дамаск до XVIII был представлен рафинированной сталью. Распространенным заблуждением назовем то, что при изготовлении японских самурайских клинков использовался подобный металл.

Сварочный дамаск

Опытные кузнецы за счет комбинирования заготовок с различной концентрацией углерода смогли получить материал, который обладает исключительными эксплуатационными качествами.

Преимущества и недостатки

Среди особенностей сварочного дамаска можно отметить:

Применяется сочетание железа и стали. Железо характеризуется мягкостью и пластичностью, за счет чего оно легко поддается деформации. Высокоуглеродистая сталь обладает высокой твердостью и упругостью.

Применяется сочетание железа и стали. Железо характеризуется мягкостью и пластичностью, за счет чего оно легко поддается деформации. Высокоуглеродистая сталь обладает высокой твердостью и упругостью.- За счет комбинирования двух материалов кузнец исключает их основные недостатки. Чередование слоев с высокой и низкой концентрацией углерода привело к появлению дамасской стали.

- Мягкий слой железа не позволяет структуре быть слишком хрупкой, а высокоуглеродистая сталь придавала требуемую твердость и упругость. Подобное сочетание качеств хорошо себя проявляет при изготовлении клинков. Получаемое лезвие имеет острую режущую кромку, которая затупляется только после продолжительной эксплуатации, но при этом ударная нагрузка не приводит к появлению деформаций в структуре. Именно поэтому одно время холодное оружие из дамаска высоко ценилось, так как при сражении не тупилось и не разбивалось из-за хрупкости.

Основным недостатком подобного металла можно назвать низкую коррозионную стойкость. Практически полное отсутствие легирующих элементов в составе и высокая концентрация углерода становится причиной образования на поверхности металла коррозии.

Основным недостатком подобного металла можно назвать низкую коррозионную стойкость. Практически полное отсутствие легирующих элементов в составе и высокая концентрация углерода становится причиной образования на поверхности металла коррозии.

Рассматриваемый металл можно узнать по необычному узору на поверхности. Этот оптический эффект получается по причине неравномерного распределения углерода в структуре. Для того чтобы повысить декоративные качества изделия, довольно часто поверхность подвергается дополнительной полировке и травлению. Сегодня многие используют дамаск из-за интересного оптического эффекта, но ранее в большей степени ценились особые эксплуатационные качества.

Литой булат

Персидско-индийская тигельная сталь с высоким показателем концентрации углерода получила наибольшую известность. Отличается литейный булат также необычным узором, который проявляется за счет образования матрицы карбида и феррита. Для этого проводится медленное охлаждение структуры.

К особенностям литейного булата можно отнести нижеприведенные моменты:

Карбиды и ферриты обеспечивают довольно привлекательные эксплуатационные качества. При затачивании режущей кромки мягкие ферритные волокна быстро удаляются, а твердая карбидная матрица остается. В результате кромка представлена небольшими природными зубчиками, которые без специального оборудования не разглядеть.

Карбиды и ферриты обеспечивают довольно привлекательные эксплуатационные качества. При затачивании режущей кромки мягкие ферритные волокна быстро удаляются, а твердая карбидная матрица остается. В результате кромка представлена небольшими природными зубчиками, которые без специального оборудования не разглядеть.- Подобный металл практически никогда не подвергается закаливанию. Это связано с тем, что термическая обработка приводит к образованию аустенита. Закалка становится причиной исчезновения карбидной матрицы, за счет чего и рисунок становится менее отчетливым.

В заключение отметим, что рассматриваемый тип металла появился много столетий назад. Сегодня его используют в большинстве случаев при изготовлении ножей или клинков, а также некоторых украшений интерьера. Современные сплавы обходят дамаск практически по всем параметрам. Интерес к дамаску поддерживался на протяжении длительного периода по причине различных мифов о том, что оружие, изготовленное из подобного металла, делало воина практически непобедимым.

Некоторые специалисты рафинированную сталь не считают полноценным представителем дамаска по причине особенностей ее изготовления.

Некоторые специалисты рафинированную сталь не считают полноценным представителем дамаска по причине особенностей ее изготовления. Применяется сочетание железа и стали. Железо характеризуется мягкостью и пластичностью, за счет чего оно легко поддается деформации. Высокоуглеродистая сталь обладает высокой твердостью и упругостью.

Применяется сочетание железа и стали. Железо характеризуется мягкостью и пластичностью, за счет чего оно легко поддается деформации. Высокоуглеродистая сталь обладает высокой твердостью и упругостью. Карбиды и ферриты обеспечивают довольно привлекательные эксплуатационные качества. При затачивании режущей кромки мягкие ферритные волокна быстро удаляются, а твердая карбидная матрица остается. В результате кромка представлена небольшими природными зубчиками, которые без специального оборудования не разглядеть.

Карбиды и ферриты обеспечивают довольно привлекательные эксплуатационные качества. При затачивании режущей кромки мягкие ферритные волокна быстро удаляются, а твердая карбидная матрица остается. В результате кромка представлена небольшими природными зубчиками, которые без специального оборудования не разглядеть.