Из какой стали делают шпильки?

Болты. Винты. Шпильки. Марки стали для них. Классы прочности.

Вы здесь

Каталог

- Промышленный крепеж

- Крепеж ГОСТ

- Гайка

- Стойка

- Стопорные кольца

- Штифты

- Заклепка

- Винт

- Болт

- Муфта

- Сгон

- Шплинт

- Шпилька

- Шайба

- Крепеж ГОСТ Р ИСО

- Винт

- Хомуты ГОСТ

- Ленточный хомут

- Нейлоновый хомут

- Сантехнические хомуты

- Хомут силовой

- Хомуты червячные

- Крепеж ОСТ

- Заклепки

- Шпилька

- Гайка

- Винт

- Болт

- Крепеж ГОСТ

- Строительный крепеж

- Ванночки для сваривания арматуры

- Крепежный уголок

- Крепежный уголок равносторонний

- Крепежный уголок строительный

- Гвозди

- Закладные детали

- Такелаж

- Цепи

- Тросы

- Фундаментные болты

- Проволока

- Метрический крепеж

- Болт

- Шпилька резьбовая, оцинкованная

- Винт

- Гайка

- Пробка

- Шайба

- Кабельные лотки

- Электроды сварочные

- Мебельный крепеж

- Евровинт

- Гайка

- Болты, Винты мебельные

- Межсекционная стяжка

- Саморез мебельный

- Пружины

- Пружины для мебели

- Пружины растяжения

- Пружины багажника

- Цилиндрические пружины сжатия

- Пружина клапана

- Пружины тормозных колодок

- Пружины сцепления

- Изделия из пружинной стальной ленты

- Пружина капота

- Железнодорожный крепеж

- Болт закладной для рельсовых скреплений

- Болт для рельсовых стыков

- Болт клеммный для рельсовых скреплений

- Гайка для болтов рельсовых стыков

- Шуруп путевой

- Шайба пружинная двухвитковая

- Костыль для железных дорог

- Гайка для клеммных закладных болтов

- Болт путевой

- Сверла по металлу

- Сверло по металлу ГОСТ 10902-77

- Смазочные материалы

- Гидравлическое масло

- Индустриальное масло

Болты, винты и шпильки

Болты, винты и шпильки производятся из различных углеродистых сталей — разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 — если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 — получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления — это предел прочности на растяжение — измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) — таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Классы прочности и марки сталей для болтов, винтов и шпилек

Класс прочности

Марка стали

Граница прочности, МПа

Граница текучести, МПа

Твердость по Бринеллю, HB

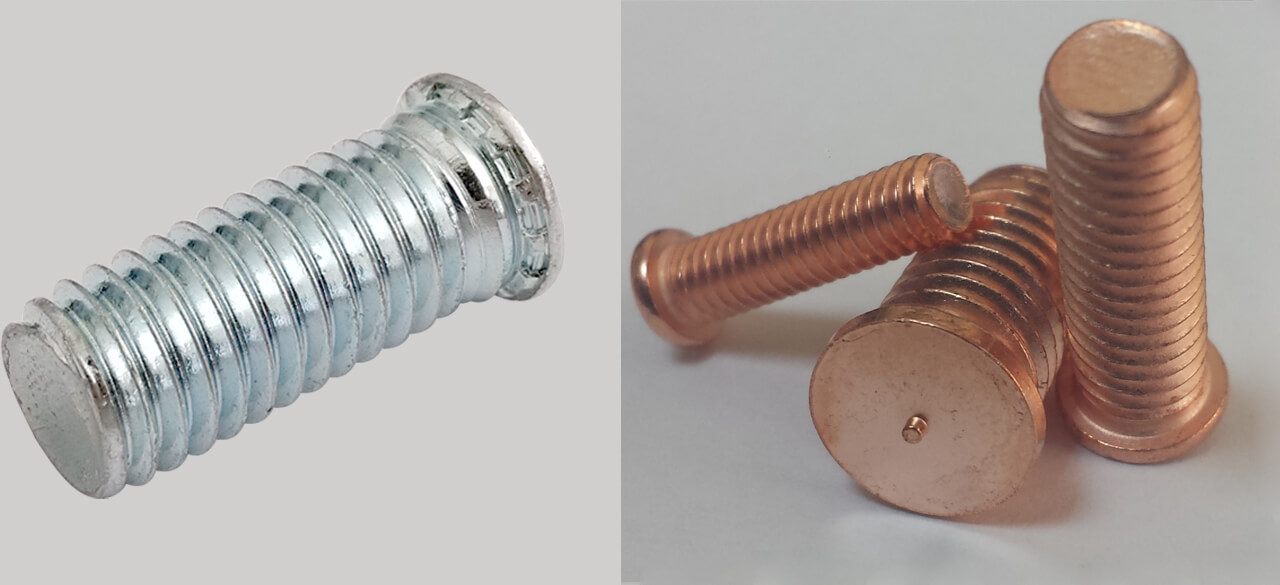

Все о резьбовых шпильках

Резьбовые шпильки – один из наиболее популярных и востребованных видов крепежных изделий, широко применяемых в строительстве, промышленности, при проведении различных монтажных работ и в быту.

Широкое распространение крепежного изделия послужило причиной большого количества названий данных крепежных изделий, эти изделия могут также называться:

- резьбовой стержень;

- строительная шпилька;

- шпилька резьбовая;

- прут резьбовой;

- резьбовая штанга;

- шпилька DIN 975;

Конструкция резьбовой шпильки:

Резьбовая шпилька – это металлический стержень длиной, как правило, 1 или 2 метра, с резьбой нанесенной по всей его длине.

Применение резьбовых шпилек:

- соединение элементов металлических контрукций;

- монтаж воздуховодов,трубопроводов, кабельных лотков на потолочных перекрытиях;

- крепление брусьев и других элементов деревянных конструкцій;

- монтаж деревянных лаг.

Как правило, резьбовая шпилька используется вместе с соединительными гайками DIN 6334 или шестигранными гайками DIN 934, а также с увеличенными шайбами DIN 9021. При монтаже шпильки в бетонное основание применяются латунные дюбели или забивные анкеры соответствующего диаметра. При необходимости, шпилька может быть нарезана на отрезки нужной длины.

Стандарты резьбовых шпилек

В обозначении резьбовых шпилек у различных продавцов встречаются 2 стандарта DIN 975 и DIN 976. Ранее, в статье, посвященной этим стандартам мы подробно рассмотрели этот вопрос. Если кратко, стандарт DIN976 выпущен как замена стандарта DIN975. Его основное отличие – расширенное количество типоразмеров резьбового стержня, охваченного стандартом. В отличие от традиционных размеров шпильки 1000 и 2000 мм, в него вошли еще свыше 30 размеров резьбовых шпилек длиной от 5 до 160 мм.

Класс прочности резьбовых шпилек

Резьбовые шпильки из углеродистой стали, как и болты имеют различный класс прочности. Большинство шпилек, представленных на рынке имеют следующие классы прочности: 4.8, 8.8 и 10.9.

Класс прочности представляет собой цифровой код, состоящий из двух цифр, разделенных точкой.

Первая цифра класса прочности обозначает 1/100 номинальной величины предела прочности на разрыв, измеряемую в Мпа.

Например, для класса прочности 4.8, предел прочности равен = 4 х 100 = 400 Мпа.

Вторая цифра – отношение предела текучести к пределу прочности, умноженному на 10. Для примера, для шпильки класса прочности 4.8. предел текучести = 400 (предел прочности) * 8 /10 = 320 Мпа.

Значение предела текучести имеет важное практическое значение, поскольку это и есть максимальная рабочая нагрузка шпильки.

Данные по пределу прочности и пределу текучести для различных классов прочности шпилек:

| Класс прочности | Предел прочности, МПа | Предел текучести, МПа |

|---|---|---|

| 4.8. | 400 Мпа | 320 Мпа |

| 8.8. | 800 Мпа | 640 Мпа |

| 10.9. | 1000 Мпа | 900 Мпа |

Таким образом, шпилька одинакового диаметра, класса прочности 8.8 в 2 раза прочнее шпильки класса 4.8. а шпилька класса прочности 10.9 в 3 раза. К шпилькам класса прочности 8.8. и 10.9 применяются термин «высокопрочные шпильки».

Цветовая маркировка резьбовых шпилек

Цветовая маркировка резьбовых шпилек

Стандартом DIN 976-1:2002 предусмотрено нанесение цветной маркировки на один из концов резьбовых шпилек в зависимости от их класса прочности. Все варианты цветной маркировки рассмотрены в статье.

Маркировка наиболее популярных резьбовых шпилек:

Шпилька класса прочности 4.8 — наиболее распространенная шпилька на рынке. Шпилька не имеет цветной маркировки на торце. Эти шпильки используются преимущественно в строительстве и монтажных работ. С помощью шпилек стягиваются балки в стропильных системах, и при возведении деревянных конструкций, монтируются системы кондиционирования, водопроводы, кабельные лотки и другие инженерные коммуникации.

Шпилька класса прочности 4.8 — наиболее распространенная шпилька на рынке. Шпилька не имеет цветной маркировки на торце. Эти шпильки используются преимущественно в строительстве и монтажных работ. С помощью шпилек стягиваются балки в стропильных системах, и при возведении деревянных конструкций, монтируются системы кондиционирования, водопроводы, кабельные лотки и другие инженерные коммуникации.

В большинстве случаев, применяются оцинкованные шпильки, что обеспечивает их коррозионную стойкость, а следовательно, и возможность наружного применения. В подавляющем большинстве случаев используется покрытие из белого цинка, но, на рынке можно приобрести и резьбовые шпильки в желтом цинке. Как правило, они используются в декоративных целях.

Такие шпильки являются высокопрочными. Как указывалось выше показатели прочности таких шпилек вдвое выше по сравнению с обычными резьбовыми стержнями класса прочности 4.8. Шпильки класса прочности 8..8. имеют желтую маркировку на своем торце. Сфера применения таких шпилек близка к шпилькам 4.8., но, в силу, более высокой прочности они чаще используют для монтажа ответственных инженерных конструкций, таких как инженерные коммуникации значительного веса, водопроводных и канализационных труб большого диаметра. Шпильки класса прочности поставляются с цинковым покрытием белого цвета.

Такие шпильки являются высокопрочными. Как указывалось выше показатели прочности таких шпилек вдвое выше по сравнению с обычными резьбовыми стержнями класса прочности 4.8. Шпильки класса прочности 8..8. имеют желтую маркировку на своем торце. Сфера применения таких шпилек близка к шпилькам 4.8., но, в силу, более высокой прочности они чаще используют для монтажа ответственных инженерных конструкций, таких как инженерные коммуникации значительного веса, водопроводных и канализационных труб большого диаметра. Шпильки класса прочности поставляются с цинковым покрытием белого цвета.

Еще один вид высокопрочной шпильки, прочностные характеристики. которой втрое превышают характеристики резьбовой шпильки 4.8. и приблизительно на 50% выше по сравнению со шпилькой класса 8.8. Данная шпилька имеет белую маркировку на торце. В отличие от шпилек класса прочности 4.8 и 8.8. подавляющее большинство таких шпилек поставляется без цинкового покрытия, так как резьбовые стержни такого класса прочности не подвержены коррозии. Однако, на рынке представлены и высокопрочные шпильки класса 10.9 с цинковым покрытием, которое служит для улучшения внешнего вида шпильки. Шпильки класса прочности 10.9 используются в наиболее ответственных и тяжелонагруженных применениях, когда требуется обеспечить максимальную надежность крепления элементов, часто они используются в промышленности при монтаже различного оборудования.

Еще один вид высокопрочной шпильки, прочностные характеристики. которой втрое превышают характеристики резьбовой шпильки 4.8. и приблизительно на 50% выше по сравнению со шпилькой класса 8.8. Данная шпилька имеет белую маркировку на торце. В отличие от шпилек класса прочности 4.8 и 8.8. подавляющее большинство таких шпилек поставляется без цинкового покрытия, так как резьбовые стержни такого класса прочности не подвержены коррозии. Однако, на рынке представлены и высокопрочные шпильки класса 10.9 с цинковым покрытием, которое служит для улучшения внешнего вида шпильки. Шпильки класса прочности 10.9 используются в наиболее ответственных и тяжелонагруженных применениях, когда требуется обеспечить максимальную надежность крепления элементов, часто они используются в промышленности при монтаже различного оборудования.

Шпилька, изготовленная из нержавеющей стали А2-70. Прочность на разрыв таких шпилек близка к высокопрочным шпилькам класса 8.8. Основное преимущество таких шпилек — они практически не подвержены коррозии, даже при постоянном воздействии атмосферных осадков и влаги. Известно, что несмотря на наличие цинкового покрытия у резьбовых шпилек из углеродистой стали, особенно, в случае их порезки на куски, при постоянном воздействии влаги, шпилька начинает ржаветь. В силу этого, резьбовые шпильки из нержавеющей стали широко применяются при монтаже конструкций снаружи помещений, а также в помещениях с высоким уровнем влажности. Шпильки из нержавеющей стали А2 имеют маркировки зеленого цвета на своем торце.

Шпилька, изготовленная из нержавеющей стали А2-70. Прочность на разрыв таких шпилек близка к высокопрочным шпилькам класса 8.8. Основное преимущество таких шпилек — они практически не подвержены коррозии, даже при постоянном воздействии атмосферных осадков и влаги. Известно, что несмотря на наличие цинкового покрытия у резьбовых шпилек из углеродистой стали, особенно, в случае их порезки на куски, при постоянном воздействии влаги, шпилька начинает ржаветь. В силу этого, резьбовые шпильки из нержавеющей стали широко применяются при монтаже конструкций снаружи помещений, а также в помещениях с высоким уровнем влажности. Шпильки из нержавеющей стали А2 имеют маркировки зеленого цвета на своем торце.

Угол резьбы резьбовых шпилек

В последние годы, очень актуальным вопросом на нашем рынке стал угол резьбы у резьбовых шпилек. Как известно стандартная метрическая резьба подразумевает профиль резьбы с углом вершины в 60 градусов. Такая конструкция предполагает использование стержня достаточно большого диаметра, на который накатывается резьба. В процессе конкурентной борьбы, значительная часть азиатских производителей начала вносить изменения в геометрию накатного инструмента, когда за счет уменьшения угла профиля резьбы, при сохранении номинального диаметра шпильки, в качестве заготовки можно было использовать более тонкий, а следовательно, и более легкий пруток, что позволило ощутимо снизить стоимость готового изделия. Таким образом, уже лет 6 назад, вместо стандартного угла в 60 градусов, подавляющее количество резьбовой шпильки, поступающей на наш рынок имело угол резьбы в 52-54 градусов. Такое изменение геометрии, конечно, же приводило к некоторому, в пределах 10 процентов, снижению ее прочностных характеристик, однако не оказывало существенного влияния на ее эксплуатационные свойства. Однако, в последующие годы, тенденция к уменьшению угла резьбы резьбовых шпилек заметно ускорилась. Вначале большая часть производителей стала предлагать в качестве основного продукта резьбовые шпильки с углом резьбы в 48 градусов, затем появились предложения резьбовой шпильки с углом в 45, 42 и, наконец, около года назад, появилось предложение изделия с углом резьбы в 30 градусов. При этом, по информации от китайских производителей именно на такие, облегченные шпильки приходится большая часть заказов, размещаемых со стран бывшего союза, и, прежде всего — с России. В этих условиях, наша компания, как и другие крупные отечественные импортеры, приняли решение завозить 2 вида резьбовой шпильки — полновесную шпильку с углом резьбы в 60 градусов, соответствующую стандарту DIN976 и шпильку с углом резьбы в 48 градусов. Испытания таких шпилек, показали, что разрушающие нагрузки для таких шпилек на 20-30% ниже по сравнению со стандартными шпильками такого же размера. Но, при этом, их вполне можно использовать в тех применениях, где на них не приходятся значительные нагрузки. К примеру, такие шпильки можно использовать при креплении деревянных балок, стропильных систем, других элементов деревянных конструкций, соединении малонагруженных элементов металлических конструкций. Шпилька с углом 30% имеет прочностные характеристики приблизительно в 2 раза ниже по сравнению, со шпилькой с углом резьбы 60 градусов. Более того, такой профиль резьбы даже не обеспечивает нормальное закручивание гайки на такую шпильку — она по-простому болтается на такой шпильке. По-сути, такая шпилька — не может считаться крепежным изделием. Наша компания категорически не рекомендует использовать такую шпильку для каких-либо применений, и такое изделие никогда не закупалось и не будет закупаться нашим предприятием, несмотря, на значительную экономию в цене.

В лабораторных условиях угол резьбы проверяется специальным инструментом, однако есть и гораздо более простой способ проверки — для этого достаточно взвесить резьбовую шпильку. Очевидно, что чем меньше угол резьбы, тем легче будет шпилька.

Таблица весов стандартных и облегченных резьбовых шпилек

Шпилька резьбовая, типы, размеры, области применения, классы прочности и стандарты по ГОСТ, DIN, ISO

Шпилька резьбовая как незаменимый тип крепежного элемента

- Типы шпилек и их названия

- Происхождение слова

- Назначение и области применения резьбовых штанг

- Стандартизация

- ГОСТ, ОСТ

- DIN

- ISO

- Классы прочности + таблица

- Размеры: длины и диаметры

- Виды покрытий + таблица

- Чтение маркировки

- Сопутствующая продукция

- Производство и доставка

Мы более 20 лет профессионально вовлечены в проектирование и производство высококачественного крепежа и метизов, которые сегодня на постоянной основе востребованы на более чем 100 предприятиях России, СНГ и ближнего зарубежья.

Задайте вопрос или запросите стоимость продукции

Типы шпилек резьбовых, названия и определения

Шпилька представляет собой резьбовой крепежный элемент круглого сечения с продольной осью симметрии. Резьба может быть нанесена как быстрым методом прокатки на вальцах (т.н. резьбонакатка), так и более медленно, но значительно более точно – методом точения на станке.

Резьбовая зона контакта может покрывать все изделие целиком (полнорезьбовая шпилька), так и быть нанесена по концам изделия (т.н. штанга для гладких сквозных или глухих отверстий, в России нормируется по ГОСТ 22042-76).

Производство шпилек по чертежам Заказчика может подразумевать насечку разных диаметров / шагов резьб на противоположные концы стержня. Иногда метизы могут иметь изогнутый несущий цилиндр.

Этимология слова

Интересно происхождение слова «шпилька». Оно восходит к польскому термину «szpilka», от которого, в свою очередь берет начало древненемецкое слово «Spille», что значит «иголка».

Связь с крепежным элементом, по-видимому, обусловлена сходством форм этих изделий, оба из которых представляют собой вытянутые, длинные объекты. Кстати, от этого же слова происходит «шпиль», например, церковный или вышечный.

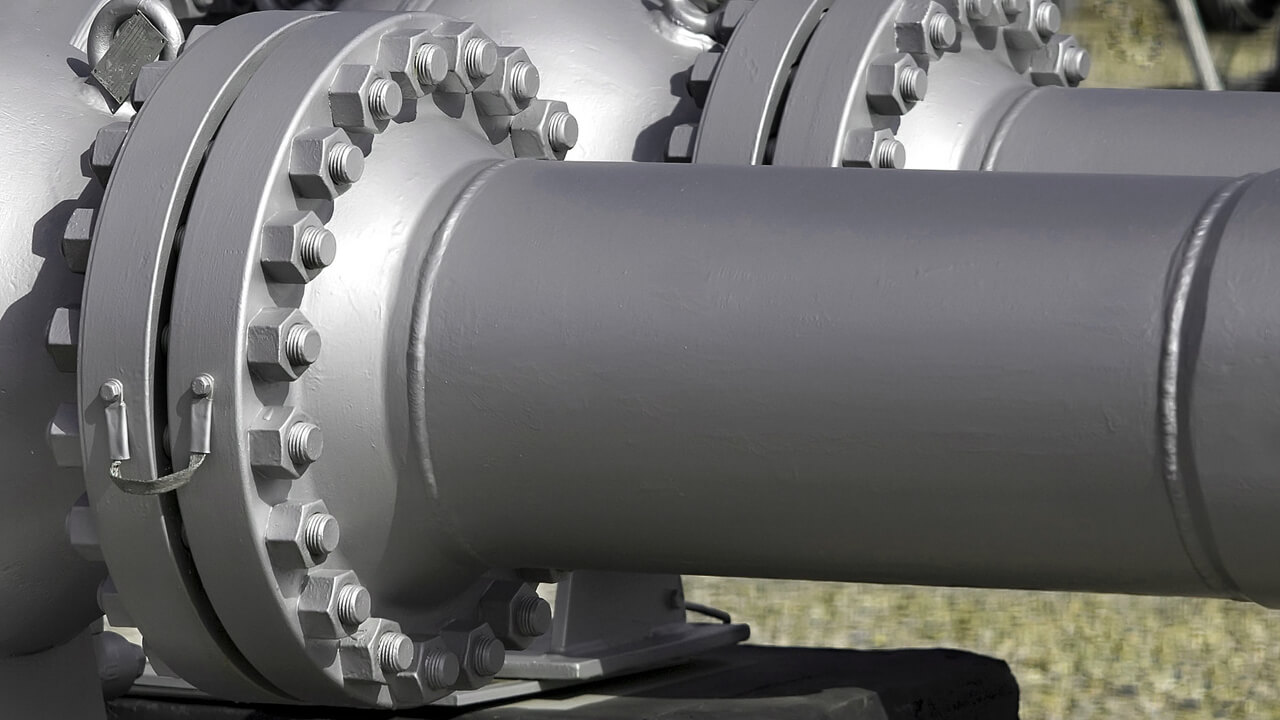

Назначение и области применения резьбовых элементов шпилечного типа

Основным назначением шпилек является обеспечение надежного резьбового соединения конструкций, узлов, агрегатов или элементов машин, нередко располагающихся на значительном удалении друг от друга – до 3 метров и более.

Шпилечный крепеж незаменим во фланцевых соединениях, являющихся «уязвимыми» точками теплоэнергетического оборудования – запорные клапана, паровые и водогрейные котлы, топки, нагреватели, турбинные установки, системы отопления.

Читайте подробнее о фланцевом крепеже на соответствующей странице.

Зачастую без шпильки невозможно осуществление крепления агрегатов в автомобильной, тракторной и иной моторной технике, в авиа- и судостроении, возведении мостов и переправ, шахтных выработок, тоннелей и прочих ответственных – надземных и подземных – конструкций.

Классификация стандартов шпилек по различным технологическим аспектам

Шпильки ГОСТ, ОСТ – Россия и некоторые страны СНГ

В России и некоторых странах СНГ – участницах бывшего СССР (к примеру, Казахстан, Грузия, Беларусь) – это, традиционно, ГОСТы и ОСТы, (ГОСТом называется широкий межгосударственный стандарт, ОСТом – отраслевой).

Среди наиболее значимых ГОСТов – щепетильно учитываемых на нашем предприятии – следует отметить следующие нормативы: 11371 78 (шайбы), 9066 75 (стержни фланцевые, с температурой рабочих сред от 0 до 650 ℃), 22042 76 (для деталей с гладкими отверстиями), 22038 76 (с ввинчиваемым концом длиной 2d), 22036 76 (с ввинчиваемым концом длиной 1,6d), 22034 76 (с ввинчиваемым концом длиной 1,25d), 24705 2004 (резьба метрическая), 19256 73 (стержни под накатывание метрической резьбы), 24379.1 80 (болты фундаментные) и некоторые второстепенные.

DIN 975 и 976 – Deutsches Institut für Normung (Немецкий Институт Стандартизации)

Что касается непосредственно резьбовых штанг, то согласно предписаниям Института DIN, их производство также нормируется – для обеспечения взаимозаменяемости продукции на всей территории действия Берлинского стандарта.

ISO – International Standard Organization

Затрагивая стандартизацию, нельзя не упомянуть и международный комитет ISO, который также занимается внедрением стандартов по всему миру, (включая Австралию, Океанию и обе Америки). Впрочем, в разрезе обозрения штанговой продукции с резьбой следует отметить лишь несколько ключевых стандартов ISO, распространяющихся на данный (и сопутствующие) типы метизов – это ISO 2339 (штифты конические), 13918 (для дуговой сварки), ISO 7089 (плоские шайбы), 7090 (шайбы плоские с фаской).

Являясь полноцикловым производителем с собственными современными линиями, «Ижснабметиз» предлагает к изготовлению шпильки по ГОСТ, DIN и ISO, а также соответствующие гайки, шайбы, стопорные кольца и любой другой крепеж, в том числе, высокопрочный, жаропрочный, усиленный, а также производство метизов в рамках индивидуального Заказа по Вашим чертежам.

Классы прочности шпилек резьбовых

В современной промышленности болты, гайки и шпильки в основном изготавливаются из углеродистых сталей. В зависимости от типа производства продукции и обработки изделий из одной и той же марки возможно получать крепеж различного класса прочности.

Так, например, из конструкционной стали марки 35 можно получить метизы следующих классов прочности:

- 5.6 – при изготовлении метиза на токарном / токарно-фрезерном станке;

- Прочности 6.8 можно добиться путем выштамповывания изделия на прессе;

- До класса 8.8 можно довести метиз, если после объемной прессовки провести процедуру термической закалки.

Если принять во внимание, что первая цифра класса точности индицирует ≈ 1% от предела прочности на растяжение, а вторая ≈ 10% от величины, с которой предел текучести (начало пластической деформации) относится к пределу прочности на растяжение, то понятно, что не все марки стали / сплавов и не все типы обработки будут точно соответствовать общепринятому ряду прочностей.

Укажем в таблице рекомендуемые нормативами – (но не строго обязательные) – марки углеродистых сталей и соответствующие им прочностные классы, а также показатели твердости по Бринеллю.

Таблица: прочностные классы шпилек, марки сталей и твердость по Бринеллю (ГОСТ 9012-59)

Материалы, применяемые для изготовления болтов, винтов, шпилек, гаек и шайб.

Согласно требований ДСТУ ISO 898-1:2003, для изготовления болтов, винтов, шпилек применяются следующие марки сталей:

Материал и обработка

Граничный химический состав

Температура отпуска, 0 С, min

Углеродистая сталь 1

Углеродистая сталь с присадками (например, B, Mn или Cr), закаленная и отпущенная

Углеродистая сталь закаленная и отпущенная

Углеродистая сталь с присадками (например, B, Mn или Cr), закаленная и отпущенная

Углеродистая сталь закаленная и отпущенная

Углеродистая сталь с присадками (например, B, Mn или Cr), закаленная и отпущенная

Углеродистая сталь закаленная и отпущенная

Углеродистая сталь с присадками (например, B, Mn или Cr), закаленная и отпущенная

Легированная сталь 2 закаленная и отпущенная

Легированная сталь закаленная и отпущенная

1 Сталь углеродистая — сплав железа (Fe) с углеродом (С). Различают низкоуглеродистую (С≤0,25%), среднеуглеродистую (0,25% 0,55%).

2 Сталь легированная — углеродистая в сталь, в химический состав которой введены дополнительные элементы (легирующие добавки). Различают стали низколегированные (содержание легирующих элементов до 2÷4%), среднелегированные (4÷11%) и высоколегированные (свыше 11%). К легирующим элементам не относят углерод и неизбежные примеси.

Согласно требований ДСТУ ISO 898-2:2004, для изготовления гаек применяются следующие марки сталей:

Ограничение по химическому составу (контрольный анализ), %

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие марки сталей:

Условное обозначение марки (группы)

КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ 1

Согласно требований ДСТУ ISO 3506-1:2006 болты, винты, шпильки и гайки изготавливаются из следующих марок нержавеющей стали:

Ограничение по химическому составу, %

1 Коррозионно-стойкая сталь — высоколегированная сталь. Основные легирующие элементы – хром (Cr) и никель (Ni). Для того, чтобы сталь была «нержавеющей» содержание хрома должно быть более 13%.

2 Аустенитная сталь — сталь с основными составляющими 15-20% хрома и 5-19% никеля, который увеличивает сопротивление коррозии. Не может быть закалена и, как правило, не магнитная. Она хорошо подвергается тепловой обработке и сварке. Обозначается начальной буквой A. Именно аустенитная группа сталей наиболее широко используется в промышленности и в производстве крепёжных изделий.

3 A2 — нетоксичная, незакаливаемая, устойчивая к коррозии сталь. Легко поддается сварке и не становится при этом хрупкой. Крепеж и изделия из стали A2 не подходят для использования в бескислородных кислотах и средах с содержанием хлоридов, в частности в плавательных бассейнах и морской воде. Пригодна для температур вплоть до -200 0 C.

4 A4 — похожа на стали A2, но с добавлением 2-3% молибдена, что значительно увеличивает её антикоррозионные свойства. Сталь этой марки предназначена для использования в кипящей серной кислоте, а также в определенной степени она годится для использования в среде с содержанием хлоридов. Крепеж и такелажные изделия из A4 рекомендуются для использования в судостроении. Пригодна для температур вплоть до -60 0 C.

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие марки сталей:

Условное обозначение марки (группы)

СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ

Сплавы цветных металлов применяют для изготовления деталей, работающих в условиях агрессивной среды, подвергающихся трению, требующих большой теплопроводности, электропроводности и уменьшенной массы.

Согласно требований ГОСТ 1759.0-87 болты, винты, шпильки и гайки изготавливаются из следующих марок сплавов цветных металлов:

Марка материала или сплава

Латунь Л63 антимагнитная

Латунь ЛС59-1 антимагнитная

Бронза 2 Бр. АМц 9-2

1 Латунь — сплав меди (Cu) c цинком (Zn).

2 Бронза — сплав меди (Cu) c оловом (Sn) или другими легирующими элементами за исключением цинка (Zn) и никеля (Ni), в этом случае получают латунь и мельхиор соответственно.

Согласно требований ГОСТ 18123-82, для изготовления шайб применяются следующие цветные металлы и сплавы:

Марки стали для крепежных деталей

Конструктивным материалом для огромной номенклатуры болтов, винтов, гаек, заклепок, шпилек, саморезов, шайб, шурупов и т.д. выступают различные углеродистые и легированные стали. Большинство марок стали и их основные характеристики указаны в ГОСТ 1759.4-87. К тому же существует множество аналогов в международных национальных стандартах:

- DIN (Германия);

- AISI (США);

- EN (Европа);

- JIS (Япония);

- GB (Китай);

- BS (Великобритания);

- Италия (INI).

В ситуации с жесткими требованиями к прочностным, температурным и коррозионноустойчивым характеристикам соединений для производства крепежных изделий применяются высокопрочные и жаропрочные стали.

Сталь 12 Х18 Н10Т

Нержавеющая сталь 12 Х18 Н10Т (ГОСТ 5632-72; DIN X12 CrNiTi 18-9; EN 1.4878) содержит до 19% хрома, 11% никеля и 0,8% титана. Легирующие компоненты обеспечивают отменную пассивацию металла и способствуют значительным антикоррозийным свойствам. Наличие достаточных включений никеля формирует хорошие аустенитные характеристики стали и повышает устойчивость к агрессивным химическим средам. Титан нивелирует риски межкристаллитной коррозии, повышает ударную вязкость и пластичность металла. Исключительное сочетание прочностных и нержавеющих свойств позволяет изготавливать из стали 12 Х18 Н10Т надежные и долговечные крепежные изделия разнопланового применения.

Сталь 25Х1МФ

Жаропрочная релаксационностойкая сталь 25Х1МФ (ГОСТ 20072-74; DIN 24CrMoV55; AISI A193B14; GB 25CrMoVA) используется для изготовления крепежа, работающего при температуре от -40С до +500С и обладает:

- упругой кристаллической решеткой;

- самопроизвольным снижением механических напряжений;

- длительным сроком эксплуатации;

- отсутствием конструктивной хрупкости;

- отличными закалочными свойствами.

Наличие в составе стали 25Х1МФ значительных легирующих включений никеля, хрома и марганца придает металлу высокую механическую прочность и устойчивость к корродирующим процессам.

Сталь 08Х18Н10 (А2)

Жаропрочная сталь 08Х18Н10 (ГОСТ 5632-72; DIN X5CrNi18-10; AISI 304; EN 1.4301) содержит 9-11% никеля, 17-19% хрома и удачно сочетает в себе:

- простоту обработки;

- стойкость к коррозии;

- механическую прочность;

- немагнитность;

- экологичность;

- устойчивость к нагрузкам.

Широкому кругу потребителей данный вид аустенитной стали известен под маркировкой А2. Сталь марки А2 сохраняет прочностные свойства при температуре до +425С и массово применяется для производства большой номенклатуры крепежных изделий.

Сталь 10Х17Н13М12 (А4)

В состав аустенитной легированной стали 10Х17Н13М12 (ГОСТ 5632-72; DIN X5 CrNiMo18-10; AISI 316; EN 1.4401) входят значительные включения хрома и никеля, что способствует превосходной устойчивости металла к коррозии. Благодаря структурному добавлению молибдена (до 3%) сталь проявляет стойкость к кислотам, щелочам и хлору. Нержавеющая хромоникелевая сталь 10Х17Н13М12 часто обозначается как А4, обладает высокой прочностью, длительным сроком службы, легко обрабатывается и может применяться в диапазоне температур от -60С до +450С.

Сталь 40Х

Конструкционная легированная сталь 40Х (ГОСТ 4543-71; DIN 41Cr4; ASI 5140) рассчитана на большие нагрузки, не поддается разрушению и позволяет изготавливать высокопрочные метизы. В состав материала входит до 1,1% хрома, который определяет отличные коррозионные свойства металла. Сталь 40Х хорошо поддается термической обработке, что повышает ее прочностные свойства и способствует производству крепежных изделий для долговечных и ответственных соединений.