Химические элементы повышающие коррозионную стойкость стали

Влияние химического состава сталей на их структурно-фазовое состояние и коррозионную стойкость

При изготовлении оборудования для переработки нефти и газа весьма широко используются стали, для которые основными легирующими компонентами являются хром и никель. Композиция на основе железа, содержащая 18% хрома и 10% никеля, является базовой. Около 70% выплавляемых в России и за рубежом коррозионно-стойких сталей приходится на группу Х18Н10. Дополнительное легирование этой композиции позволяет придать стали дополнительные свойства.

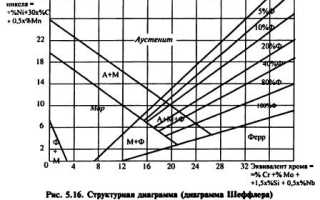

Хром и никель оказывают на фазовое состояние стали противоположное влияние. Хром, являясь ферритообразующим элементом, стабилизирует у-фазу. Никель, аустенитообразующий эле мент, соответственно стабилизирует у-фазу. Остальные легирующие элементы, вводимые в металл для придания ему повышен ной коррозионной стойкости и хороших механических и технологических свойств, также по-разному могут влиять на фазовое состояние стали. Молибден, титан, ниобий, кремний являются ферритообразующими, тогда как углерод, марганец, азот стабилизируют аустенит. Для определения фазового состоянии хромоникелевых сталей часто пользуются диаграммой Шеффлера (рис. 5.16), в которой учитывается суммарное содержание феррито- и аустенитообразующих элементов. Из диаграммы видно, что наиболее распространенная коррозионно-стойкая сталь 12Х18Н10Т (08Х18Н10Т) имеет в основном аустенитную структуру с содержанием ферритной фазы около 5(6)%. Именно аустенит придает этой стали высокую пластичность и вязкость, выгодно отличающие ее от хромистой стали с 18% хрома. Стали аустенитного класса, как было показано ранее, проявляют повышенную устойчивость к развитию коррозионного разрушения за счет повышенной термодинамической устойчивости объемно-центрированной кристаллической решетки этой фазы. Высокая коррозионная стойкость сталей этого класса определяется, с одной стороны, легкой пассивируемостью, которую обеспечивает легирование хромом, а с другой — высокой термодинамической устойчивостью аустенита, образующегося благодаря легированию стали никелем. Структура, обеспечивающая высокие коррозионную стойкость и вязкость стали (аустенит с 5—6% феррита), образуется у сталей рассматриваемого класса в результате закалки или нормализации с температуры 1000—1100°С (обычный для этих сталей вид термической обработки). В случаях, когда в процессе эксплуатации они долго пребывают в температурном интервале 600—930°С, возможно выделение интерметаллических соединений (у-фазы), которое сопровождается сильным охрупчиванием стали и появлением трещин при охлаждении аппаратуры с рабочих температур в период остановок оборудования. Нагрев до температуры 1000—1100°С приводит к растворению у-фазы и восстановлению первоначальных свойств металла.

При нагреве до температуры 400—600°С происходит выделение карбидов хрома, преимущественно по границам зерен. Это, как было показано ранее, приводит к связыванию хрома в карбиды и обеднению хромом границ зерен. Следствием таких процессов является развитие у стали склонности к MKK. При нагреве стали до температуры 900—950°С (стабилизирующий отжиг) диффузия хрома к границе зерна восстанавливает необходимое для надежной пассивации количество хрома на границах зерен и ликвидирует возникшую склонность к MKK. Легирование стали элементами, образующими более стабильные карбиды, чем хром (титаном, ниобием, танталом), а также уменьшение содержания углерода, снижает вероятность возникновения склонности хромо-никелевых сталей к MKK при нагреве в опасном интервале температур. В случаях, когда содержание углерода в стали типа 18-10 не достигает 0,03%, стали свойственна высокая устойчивость против MKK даже без введения в нее дополнительного количества активных карбидообразующих элементов.

Молибден вводится в стали типа 18-10 в количестве 2—3%. Он является ферритообразующим элементом. Поэтому для сохранения аустенитного состояния введение молибдена требует повышение содержания никеля в стали. Молибден входит в состав пассивирующих слоев и способствует повышению их защитных свойств. Поэтому стали, легированные молибденом, проявляют более высокую коррозионную стойкость, чем стали без молибдена. По этой же причине легированные молибденом стали имеют больший инкубационный период при развитии питтинговой коррозии. В то же время легирование молибденом расширяет температурный интервал образования у-фазы, существенно ускоряя этот процесс. Это увеличивает опасность охрупчивания сталей, легированных молибденом, при эксплуатации их в интервале температур 650—950°С. Существует мнение, что легирование молибденом сопровождается изменением дислокационной структуры стали с ячеистой, с неупорядоченным расположением дислокаций, на компланарную, с расположением дислокаций по плоскостям. Стали с компланарной дислокационной структурой проявляют, как правило, пониженное сопротивление развитию трещины. Поэтому влияние молибдена на сопротивление питтинговой коррозии и хлоридному коррозионному растрескиванию неоднозначно: с одной стороны, существенно увеличивается инкубационный период разрушения, а с другой — снижается сопротивление его развитию.

Легирование кремнием, ферритообразующим элементом, несколько снижает вязкость стали и соответственно сопротивление коррозионному растрескиванию. Для сохранения исходной аус-тенитной структуры введение кремния требует повышенного содержания аустенитообразующих элементов (углерода, никеля). Положительная роль кремния связана с повышение защитных свойств поверхностных слоев, возникающих как при электрохимической коррозии, так и, особенно, при коррозии, протекающей по неэлектрохимическому механизму при высоких температурах.

Введение в сталь большего количества хрома (до 25%) и необходимого для сохранения аустенитного фазового состояния никеля (13—18%) обеспечивают еще более легкое пассивирование стали, а также еще большую устойчивость к высокотемпературным видам коррозии при сохранении таких механических свойств, как высокая вязкость и пластичность. Введение в сплав с высоким содержанием хрома и никеля молибдена и меди существенно повышает его стойкость в неорганических кислотах, особенно в серной.

Легирование стали марганцем и азотом способствует стабилизации аустенита и в ряде случаев позволяет сэкономить дефицитный в России дорогостоящий никель без ущерба для коррозионной стойкости сталей. Для изготовления оборудования перерабатывающих заводов допускается использование сталей, содержащих до 8% марганца. Чисто хромомарганцевые стали существенно уступают хромоникелевым по стойкости к питтинговой коррозии и МКК. Они более склонны к развитию 475°-й хрупкости. При сварке этих сталей в зоне термического влияния сварного соединения образуется о-фаза, в результате чего вязкость сварного шва падает. Введение в хромомарганцевую сталь никеля (до 4%) улучшает коррозионные и механические свойства этих сталей. Азот — сильный аустенитообразователь. Он позволяет существенно снизить содержание никеля в стали. Однако введение его в сталь способствует выделению второй фазы — нитридов. Это снижает гомогенность стали и делает ее менее устойчивой к коррозии.

Другой путь экономии никеля связан с использованием хромоникелевых двухфазных, феррито-аустенитных, сталей. Для изготовления нефтегазовой аппаратуры рекомендованы стали, содержащие (в %) 20—25 хрома, 5—8 никеля и до 3 молибдена. При таком составе соотношение ферритной и аустенитной фаз могут сильно различаться. Как правило, используют стали с содержанием ферритной фазы от 40 до 70%. В большинстве сред, характерных для переработки нефти и газа, стали этого класса не уступают по стойкости электрохимической коррозии сталям аустенитного класса. Считается, что по стойкости против питтинговой коррозии и хлоридного коррозионного растрескивания они даже несколько превосходят аустенитные стали, причем стойкость эта повышается по мере увеличения содержания в них ферритной фазы. Стойкость против MKK достигается путем легирования сталей титаном и ниобием и ограничения содержания углерода. По стойкости к MKK и межкристаллитному коррозионному растрескиванию феррито-аустенитные стали также не только не уступают, но превосходят аустенитные. Это связывают с тем, что, во-первых, для двухфазных сталей характерна мелкозернистая структура, а следовательно, большая протяженность границ зерен, обуславливающая меньшую концентрацию карбидных выделений. Во-вторых, при образовании карбидов типа Ме23С6 на границе аустенита с ферритом из-за высокого содержания хрома в ферритной фазе и повышенной скорости диффузии легирующих элементов в объемно-центрированной решетке аустенита облегчается выравнивание химического состава в приграничных областях, и концентрация хрома не опускается ниже допустимого уровня. По прочности аустенито-ферритные стали существенно превосходят стали аустенитного класса, что позволяет понизить металлоемкость изготавливаемых из них конструкций. Это, наряду с пониженным содержанием в них никеля, дает возможность рассматривать их как заменителей аустенитных сталей, применение которых позволяет экономить никель.

Помимо указанных коррозионно-стойких материалов на нефте- и газоперерабатывающих заводах применяют аппараты и элементы металлоконструкций, изготовленные из биметалла. В биметалле основным слоем служит углеродистая, или низколегированная, сталь, а плакирующим — нержавеющая (хромистая или хромоникелевая). Биметалл обладает рядом преимуществ по сравнению с коррозионно-стойким монометаллом. Благодаря тому, что металл основы имеет обычно более высокую прочность, чем плакирующий слой, биметаллическая металлоконструкция существенно менее металлоемка. Применение биметалла позволяет уменьшить расход дорогостоящих высоколегированных сталей. Биметалл с плакирующим слоем из стали типа 18-10 лучше противостоит питтинговой коррозии и хлоридному коррозионному растрескиванию, чем сталь типа 18-10: зародившийся питтинг не может преодолеть линию сплавления. В то же время применение биметалла требует определенной осторожности. He рекомендуется использовать биметалл для работы в средах, содержащих сероводород: продиффундировавший сквозь плакирующий слой водород способен скапливаться под плакирующим слоем и отрывать его от основного металла. Кроме того, в случае, когда плакировка — сталь типа 18-10, при сварке биметалла в зоне сплавления может образоваться мартенсит, по которому легко распространяется коррозионная трещина в наводороженном металле.

Помимо сталей (сплавов на основе железа) для изготовления элементов металлоконструкций в ряде случаев используются сплавы на основе меди (латуни) и никеля (монель-металл). Латуни хорошо противостоят питтинговой коррозии в нейтральных и слабокислых средах. Их используют для изготовления трубных пучков холодильников, предназначенных главным образом для охлаждения головного погона атмосферных колонн установок АВТ. Применение защелачивания и ингибирования головных погонов позволяет обходиться для этих целей углеродистыми сталями. Монель-металл (сплав никеля с молибденом) практически не подвергается питтинговой коррозии и хлоридному коррозионному растрескиванию даже в кислых средах, и рекомендовался для плакикрования верхней части атмосферных колонн на установках первичной переработки нефти, работавших без блока (установки) ЭЛОУ. Повсеместное введение подобных блоков и установок избавило от необходимости применения этого дорогостоящего материала. Применение латуней и монель-металла в наше время весьма ограничено и не считается перспективным. Поэтому в настоящем пособии особенности влияния их химического состава и структуры на коррозионное поведение не рассматривается.

Влияние легирующих элементов на сталь – как делают идеальные сплавы?

Влияние легирующих элементов на свойства металлургических сплавов изучено по-настоящему хорошо. Благодаря этому введение в сталь различных добавок позволяет получать композиции с уникальными технологическими характеристиками.

1 Группы легирующих элементов и их обозначение

Компоненты, используемые для улучшения свойств сталей, разбивают по степени применимости на три подвида:

- Никель – обозначение в готовом сплаве – Н, молибден – М;

- Марганец – Г, хром – Х, кремний – С, бор – Р;

- Ванадий – Ф, ниобий – Б, титан – Т, цирконий – Ц, вольфрам – В.

К третьему подвиду относят и остальные элементы для легирования – азот (обозначение – А), медь (Д), алюминий (Ю), кобальт (К), бор (Р), фосфор (П), углерод (У), селен (Е). Отметим, что подобное деление обусловлено в основном экономическими соображениями, а не сугубо физическими.

По характеру воздействия добавок на модификации (полиморфные), наблюдаемые в сталях, все легирующие элементы делят на два типа. К первому относят компоненты, которые при любых температурах способны стабилизировать аустенит (в основном это марганец и никель). Вторая группа включает в себя элементы, которые при определенном своем содержании могут поддерживать ферритную структуру сплава (алюминий, молибден, хром, кремний, вольфрам и другие).

По механизму влияния на свойства и структуру сталей добавки причисляют к одному из трех типов:

- Легирующие элементы, способные создавать карбиды углерода при реакции с последним (бор, молибден, титан, цирконий).

- Добавки, обеспечивающие полиморфные превращения (альфа-железо в гамма-железо).

- Химэлементы, при использовании которых получаются интерметаллические соединения (ниобий, вольфрам).

Правильное легирование сталей подразумевает введение в их состав тех или иных добавок в строго рассчитанных количествах. При этом оптимальных результатов металлурги достигают в случае, когда «насыщение» сплавов производится комплексно.

2 Какие свойства сплавов позволяют улучшить легирующие добавки?

Легирование дает возможность снизить деформируемость изделий, производимых из различных марок стали, снизить порог хладоломкости сплавов, свести к минимуму риск появления в них трещин, значительно уменьшить скорость закалки и при этом повысить:

- прокаливаемость;

- ударную вязкость;

- текучесть;

- сужение (относительное);

- коррозионную стойкость.

Все легирующие добавки (кроме кобальта), повышают прокаливаемость сталей и уменьшают (зачастую весьма существенно) критическую скорость закалки. Достигается это за счет увеличения устойчивости аустенита в сплавах.

Образующие карбиды элементы способны замещать атомы железа в цементите. За счет этого карбидные фазы становятся более устойчивыми. При выделении карбидов из твердых растворов наблюдается явление дисперсионного упрочнения сталей. Другими словами – сплав получает дополнительную твердость.

Также карбидообразующие добавки делают процесс коагуляции дисперсных частиц в сталях более медленным и препятствуют (при нагреве) росту аустенитных зерен. Благодаря таким легирующим компонентам сплавы становятся намного прочнее.

Аустенитную структуру улучшают любыми легирующими добавками, кроме углерода и азота.

Насыщенный добавками аустенит получает высокий показатель теплового расширения, становится парамагнитным, у него снижается предел текучести. Композиции с подобными свойствами незаменимы для выпуска немагнитных и нержавеющих сталей. Аустенитные сплавы, кроме того, прекрасно упрочняются при грамотно проведенной холодной деформации.

Стали, имеющие ферритную структуру, при легировании также обретают добавочную прочность. Максимальное влияние на этот показатель оказывает хром и марганец. Обратите внимание! Прочностные характеристики сплавов увеличиваются при снижении геометрических параметров ферритных зерен.

3 Влияние конкретных химических элементов на свойства стали – коротко об основном

Давайте посмотрим, какие именно характеристики готовых сплавов способны улучшить те или иные добавки:

- Вольфрам создает карбиды, которые повышают красностойкость и показатели твердости стали. Также он облегчает процесс отпуска готовой продукции, снижая хрупкость стали.

- Кобальт увеличивает магнитный потенциал металла, его ударостойкость и жаропрочность.

- Никель повышает прокаливаемость, прочность, коррозионную стойкость, пластичность сталей и делает их более ударопрочными, снижает предел хладноломкости.

- Титан придает сплавам высокую плотность и прочностные свойства, делает металл коррозионностойким. Стали с такой добавкой хорошо обрабатываются специальным инструментом на металлорежущих агрегатах.

- Цирконий вводят в сплавы, когда необходимо получить в них зерна со строго определенными размерами.

- Марганец делает металл устойчивым к износу, повышает его твердость, удароустойчивость. При этом пластичные свойства сталей остаются на прежнем уровне, что важно. Заметим – марганца нужно вводить не менее 1 %. Тогда влияние этого элемента на эксплуатационные показатели сплава будет ощутимым.

- Медь делает металлургические композиции стойкими к ржавлению.

- Ванадий измельчает зерно сплава, делает его прочным и очень твердым.

- Ниобий вводят для снижения явлений коррозии в сварных изделиях, а также для повышения кислотостойкой стальных конструкций.

- Алюминий увеличивает окалийность и жаропрочность.

- Неодим и церий используют для сталей с заданной заранее величиной зерна, сплавов с малым содержанием серы. Эти элементы также снижают пористость металла.

- Молибден повышает прочность сплавов на растяжение, их упругость и красностойкость. Кроме того, эта легирующая добавка делает стали стойкими к окислению при высоких температурах.

Больше влияние на характеристики сталей оказывает кремний. Он повышает окалийность и упругость металла. Если кремния содержится около 1,5 %, сталь становится вязкой и при этом очень прочной. А при его добавке более 1,5 % сплавы обретают свойства магнитопроницаемости и электросопротивления.

Грамотно выполненное легирование сталей обеспечивает их особыми свойствами. И современные металлургические предприятия активно используют этот процесс для выпуска широкой номенклатуры сплавов с высокими технологическими характеристиками.

Легирование сталей, как способ повышения коррозионной стойкости

Для придания сталям определенных механических свойств или коррозионной стойкости в их состав вводят легирующие элементы. Легирующие элементы образуют с железом твердые растворы, а взаимодействуя друг с другом или с примесными элементами — неметаллические включения или избыточные фазы.

Химический состав сталей соответствует стандартам, обозначаемым для различных стран-производителей следующим образом: ГОСТ — Россия (или СССР); AISI — США; В.8. — Великобритания; А.F.N.О.R. — Франция; DIN — Германия (ФРГ); SIS — Швеция, М82 — Венгрия; CSN — Чехия (Чехословакия). Для обозначения химического (марочного) состава сталей согласно отечественной классификации используется цифровое и буквенное обозначение. Каждому из легирующих элементов присвоена определенная буква русского алфавита: X — Сг; Н — Ni; М — Мо; Г — Мп; Ю — А1; Ф — W; С — Si; Т — Ti; Д — Сu; Б — Nb; А — N. За буквой, обозначающей химический элемент, следует одно- или двузначное целое число, соответствующее концентрации легирующего элемента в массовых %. Первая цифра аббревиатуры, обозначающей марку стали, соответствует концентрации углерода в сотых долях масс. %.

Согласно стандартам, содержание легирующих и примесных элементов в стали каждой определенной марки колеблется в некоторых допустимых пределах.

Низколегированные стали содержат в своем составе легирующие элементы в количестве нескольких процентов, вводимых, в основном, для придания сталям определенных механических или технологических свойств.

В особую группу следует выделить коррозионностойкие стали, в состав которых обязательно входит хром в количестве 12 и более (до 30) масс.%. Стали указанной группы разработаны специально для эксплуатации в особо агрессивных условиях, что характерно для химической промышленности, где углеродистые и низколегированные стали нестойки. Классификация, номенклатура и химический состав отечественных коррозионностойких сталей представлены ГОСТ 5632-72.

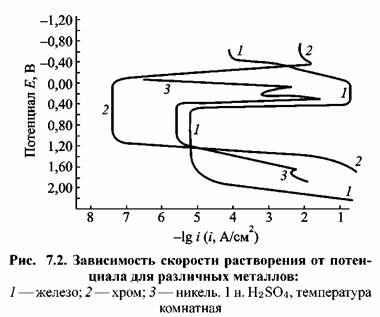

Хром обладает высокой склонностью к пассивации в средах различной кислотности и анионного состава. Он устойчив также к пит-тинговой коррозии. Поляризационная кривая растворения хрома в серной кислоте приведена на рис. 7.2 (кривая 2). Область пассивации наступает при более отрицательном потенциале, чем у железа, а

критический ток пассивации примерно на два порядка меньше. Это означает, что хром обладает более высокой склонностью к пассивности, чем железо.

Пассивность хрома обеспечивается образованием на его поверхности слоя оксида СГ2О3.

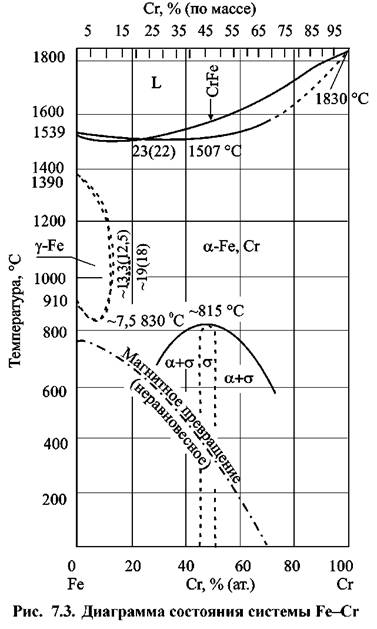

(рис 7.3).

(рис 7.3).

В системе Ре-Сг реализуется правило Таммана. Согласно этому

правилу скачкообразное повышение устойчивости сплава происходит при доле благородных или коррозионноустойчивых атомов в сплаве, равной га/8, где га — целое число (1, 2, 3, 4, 6).

Около 35,8 масс.% Сг, т.е. приблизительно при 3/8 атомных долях хрома в сплавах, появляется граница устойчивости к таким активным средам, как царская водка.

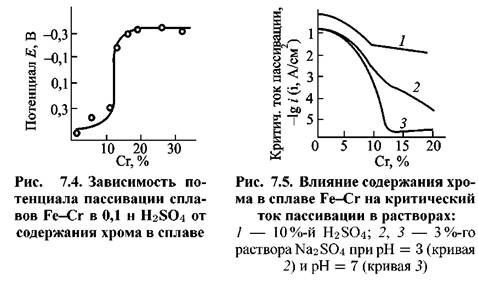

чистого хрома (рис. 7.4). При указанном содержании хрома происходит и резкое скачкообразное снижение критического тока пассивации, т.е. уменьшения скорости растворения металла (рис. 7.5).

чистого хрома (рис. 7.4). При указанном содержании хрома происходит и резкое скачкообразное снижение критического тока пассивации, т.е. уменьшения скорости растворения металла (рис. 7.5).

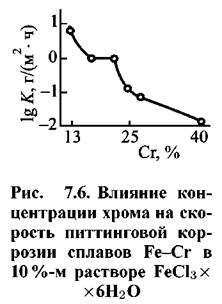

также претерпевают существенное улучшение при достижении 12 % Сг (рис. 7.6).

также претерпевают существенное улучшение при достижении 12 % Сг (рис. 7.6).

При концентрации в сплавах 17% Сг происходит второе резкое улучшение питтинго-стойкости. Сплавы, содержащие более 40 % Сг, как и чистый хром, в водных средах вообще не подвергаются питтинговой коррозии.

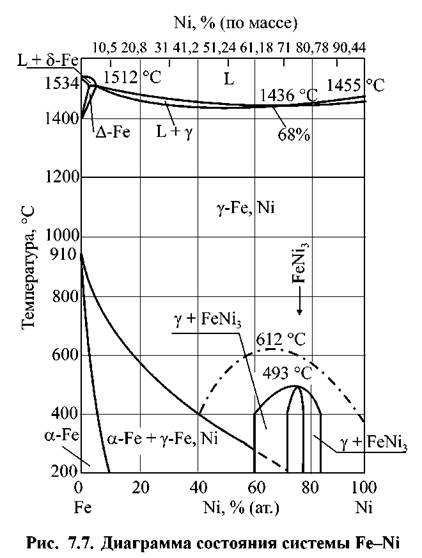

Основным недостатком хромистых сталей является их высокая склонность к хрупкому разрушению. Для преодоления этого недостатка коррозионностойкие стали легируют никелем. Благодаря высокой прочности, пластичности и коррозионной стойкости никель используют и как основу для изготовления коррозионно стойких конструкционных материалов.

Равновесная

Равновесная

. Никель снижает скорость

. Никель снижает скорость

диффузии углерода в кристаллической решетке сплавов на основе железа, тем самым препятствуя выделению карбидной фазы.

контактирующий с электролитом).

контактирующий с электролитом).

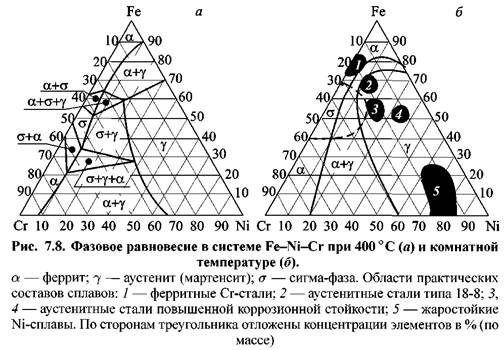

. Более 70 % всех производимых нержавеющих ста-

. Более 70 % всех производимых нержавеющих ста-

17% хрома и свыше 10 % никеля.

17% хрома и свыше 10 % никеля.

представлен на рис. 7.8.

представлен на рис. 7.8.

Па рис. 7.8 б. обозначены составы промышленных сталей.

Для большего повышения коррозионной стойкости в состав хромоникелевых нержавеющих сталей вводят молибден. Молибден улучшает пассивируемость сталей в неокислительных средах, сужая область активного растворения, и способствует существенному снижению их склонности к питтинговой и щелевой коррозии за счет затруднения питтингообразования, облегчения репассивации, снижения скорости растворения металла в очагах локальной коррозии и увеличения индукционного периода.

Молибден и вольфрам имеют ОЦК кристаллическую решетку и обладают ограниченной растворимостью в железе. Увеличение устойчивости пассивного состояния хромоникельмолибденовых сталей объясняется вхождением молибдена в состав пассивирующих слоев. Предполагается, что при потенциалах пассивной области сталей, где молибден подвергается перепассивации, то есть растворяется с образованием молибдат-ионов, происходит образование смешанных оксидов хрома и молибдена, обладающих более высокими защитными свойствами, чем оксид хрома.

Основным недостатком хромоникельмолибденовых сталей является их низкая стойкость в окислительных средах. Для придания хромистым и хромоникелевым сталям высоких прочностных характеристик их дополнительно легируют вольфрамом. Кроме улучшения механических свойств вольфрам, подобно молибдену, увеличивает коррозионную стойкость сталей, однако его действие оказывается не столь эффективным.

, что снижает содержание хрома в сплаве.

, что снижает содержание хрома в сплаве.

Марганец в концентрациях 6-9 % в комбинации с никелем обеспечивает по сравнению с хромоникелевыми сплавами более высокий предел растворимости углерода и азота, повышенную стабильность аустенита.

Азот является сильным аустенитообразующим элементом. Он очень полезен в аустенитных и аустенито-ферритных сталях. Азот упрочняет твердый раствор сильнее, чем углерод, повышает стойкость против питтинговой коррозии, замедляет выделение карбидных и интерметаллидных фаз. Однако, присутствие азота в сталях ферритного класса нежелательно, так как он отрицательно влияет на их механические свойства.

Медъ введенная в стали, повышает их стойкость в минеральных кислотах.

и тем самым удаляют углерод из твердого раствора. При их введении в сталь повышается стойкость сталей против локальных видов коррозии.

и тем самым удаляют углерод из твердого раствора. При их введении в сталь повышается стойкость сталей против локальных видов коррозии.

Элементы S. Pb, Se вводят в сплавы для повышения механической обрабатываемости. А1 и 81 повышают жаростойкость, микродобавки редких металлов (бор и цирконий) улучшают механические свойства.

Таким образом, важнейшим направлением повышения коррозионной стойкости конструкционных материалов является противокоррозионное легирование.

Регулирование фазового состава сталей. Реальные стали являются гетерогенными системами, содержащими в твердом растворе — металлической матрице — посторонние фазы (так называемые избыточные фазы и неметаллические включения). Избыточные фазы (к ним относят карбиды, нитриды, силициды, бориды) и неметаллические включения (оксиды и сульфиды) образуются в результате взаимодействия примесных и легирующих элементов сталей и отличаются от металлической матрицы химическим составом, кристаллической структурой и электрохимическими характеристиками. Несмотря на относительно небольшое количество (от сотых до десятитысячных долей масс.%) посторонние фазы вносят свой вклад в интегральную скорость анодного и катодного процессов и характер растворения металла.

растворения какой либо фазы оказывается ниже, чем твердого раствора, то постепенное ее накопление на поверхности стали приведет к снижению общей скорости растворения за счет уменьшения доли растворяющейся поверхности и затруднения диффузионных процессов подвода и отвода участников электрохимической реакции. Если при Е^кор скорость растворения фазы превышает скорость растворения металлической матрицы, то происходит ее избирательное растворение, часто приводящее к развитию локальных коррозионных процессов. Таким образом, добиться повышения коррозионной стойкости нержавеющих сталей, сравнимого с достигаемым при дополнительном легировании достаточно большим количеством дорогостоящих и дефицитных легирующих элементов, можно регулированием их фазового состава. Для нержавеющих сталей это достигается предотвращением образования в их структуре карбидов хрома и марга-нецсодержащих сульфидов, осуществляемым различными способами — рафинированием металла или модифицированием его элементами, обладающими более высоким, чем Сг и Мп, сродством к углероду или сере, и образующими с ними более стойкие соединения. Оба способа реализуются на стадиях выплавки и переплавов металла.

растворения какой либо фазы оказывается ниже, чем твердого раствора, то постепенное ее накопление на поверхности стали приведет к снижению общей скорости растворения за счет уменьшения доли растворяющейся поверхности и затруднения диффузионных процессов подвода и отвода участников электрохимической реакции. Если при Е^кор скорость растворения фазы превышает скорость растворения металлической матрицы, то происходит ее избирательное растворение, часто приводящее к развитию локальных коррозионных процессов. Таким образом, добиться повышения коррозионной стойкости нержавеющих сталей, сравнимого с достигаемым при дополнительном легировании достаточно большим количеством дорогостоящих и дефицитных легирующих элементов, можно регулированием их фазового состава. Для нержавеющих сталей это достигается предотвращением образования в их структуре карбидов хрома и марга-нецсодержащих сульфидов, осуществляемым различными способами — рафинированием металла или модифицированием его элементами, обладающими более высоким, чем Сг и Мп, сродством к углероду или сере, и образующими с ними более стойкие соединения. Оба способа реализуются на стадиях выплавки и переплавов металла.

О коррозионной стойкости инструментальной стали

Железо и сталь подвержены коррозии. Чем больше углерода в стали, тем сильнее она способна корродировать. Поднять коррозионную стойкость стали, то есть сопротивляемость коррозии, можно тремя путями:

1-й путь. Коррозионная стойкость сталей определяется наличием легирующих элементов, способных делать сталь более благородной, то есть расположенных правее железа в ряду электрохимической активности металлов:

таких элементов оказывается совсем не много, а их вклад в повышение коррозионной стойкости не очень велик, поскольку ввести эти элементы в количествах, достаточных для скачка коррозионной стойкости, в состав стали оказывается невозможным или затруднительным. Наличие таких элементов, как Ni, Co, Mo, W, Cu в составе стали указывает на повышенную коррозионную стойкость, однако даже быстрорежущие стали, содержащие большое количество вольфрама и молибдена, не являются коррозионностойкими.

2-й путь. Легирующие элементы в стали, способные образовывать на поверхности стали прочную оксидную пленку. По иронии судьбы эти элементы стоят в ряду электрохимической активности левее железа, то есть более активные. Этими элементами могли бы быть титан, хром, алюминий, кремний, но только хром можно вводить в количествах, при которых сталь станет «нержавеющей», то есть покрытой сплошной пленкой оксида хрома. Оксид хрома чрезвычайно химически стоек и его пленка защищает сталь от воздействия агрессивной среды. Для того, чтобы пленка оксида была сплошной, свободного хрома в стали должно быть более 13%. Свободного – значит способного соединяться с кислородом воздуха и не связанного химически с другими атомами в стали. Максимальная коррозионная стойкость хромистых сталей достигается после закалки, поскольку именно закалка делает хром в стали свободным.

3-й путь. Снижение количества углерода. Поскольку наличие углерода повышает прочность и износостойкость, третий путь редко применяется в инструментальных сталях. Существует лишь несколько марок инструментальных сталей, в которых углерод заменен азотом.

Максимальной же коррозионной стойкостью обладают стали, коррозионная стойкость которых повышена тремя путями, чаще всего в этих сталях очень мало углерода, много хрома и никеля, также содержится некоторое количество титана или молибдена. Это так называемые в просторечье «пищевые нержавейки», применяемые в пищевой и химической промышленности. Однако присутствие никеля в больших количествах делает сталь неспособной принимать закалку. Стали типа 12Х18Н10Т, 12Х23Н18 применяют в ножеделии для изготовления фурнитуры ножей, например, винтов, темлячных трубок.

Стали для режущего лезвийного инструмента обладают меньшей коррозионной стойкостью, поскольку не содержат никеля в значительных количествах и содержат чаще всего много углерода.

По коррозионной стойкости стали, применяемые для изготовления режущего лезвийного инструмента могут быть условно разделены на несколько групп.

Группа-1:

Активно корродирующие или некоррозионностойкие стали. Это стали, не содержащие легирующих элементов (углеродистые), а также легированные и содержащие легирующие элементы в количестве до 20%, однако содержание хрома не превышает 6%. Такие стали требуют тщательного ухода при эксплуатации ножей, возможно консервации при хранении. Коррозия с образованием ржавчины идет на таких сталях в течении минут.

Следует заметить, что многие представители первой группы являются чемпионами по удержанию остроты режущей кромки.

Группа-2:

Условно коррозионностойкие стали, часто не образующие активно ржавчины, однако корродирующие с образованием патины (потемнения). Эти стали можно назвать сталями с повышенным сопротивлением коррозии. Чтобы коррозия проходила с образованием ржавчины, такие стали должны храниться в течении часов или десятков часов во влажной среде.

Это стали, содержащие легирующие элементы в количествах более 10%, причем содержание хрома, как важнейший показатель коррозионной стойкости, колеблется в интервале 6-12%. Ножи из таких сталей требуют протирки после использования.

Группа-3:

Коррозионностойкие стали, не образующие ржавчины, и почти не корродирующие во влажной атмосфере. Эти стали содержат хрома всегда не менее 13%, но и высокое содержание хрома не гарантирует сопротивления коррозии. Максимальное сопротивление коррозии у хромистых инструментальных сталей бывает в состоянии закалки с низким отпуском. Чтобы коррозия правильно термообработанных коррозионностойких сталей проходила с образованием ржавчины, они должны храниться в течении нескольких суток, а иногда и месяцев, во влажной среде в присутствии органических кислот, ферментов, солей, активных окислительных реактивов. Например, возможна точечная коррозия при хранении в сырых ножнах, ведь кожа может содержать как органические вещества, так и минеральные окислители, применяемые для дубления. Несмотря на то, что в просторечье эти стали именуют «нержавеющие стали», это не совсем так: не бывает абсолютно нержавеющих инструментальных сталей!

Термин «нержавеющая» обычно используется в маркетинговых целях. Инструмент из этой группы сталей чаще всего не требует особого ухода, однако из соображений сохранности и инструмента, и зачастую здоровья, не забывайте мыть и насухо протирать ножи после использования. Даже самые коррозионностойкие азотистые стали типа Cronidur-30 обладают скоростью коррозии в десятки раз меньшей, чем у ближайших соседей, но эта скорость коррозии не нулевая.

Выбор материала проточной части

Поверхностное разрушение металла под действием внешней среды называется коррозией.

Чистое железо и низколегированные стали неустойчивы против коррозии в атмосфере, в воде и многих других средах, так как образующаяся пленка окислов недостаточно плотна и не изолирует металл от химического воздействия среды. Некоторые элементы повышают устойчивость стали против коррозии, и таким образом можно подобрать сталь, практически не подвергающуюся разрушению в данной среде.

При введении таких легирующих элементов происходит скачкообразное повышение коррозионной стойкости. К примеру, введение в сталь более 12% хрома (Cr) делает ее коррозионностойкой в атмосфере и во многих других промышленных средах. Стали содержащие менее 12% Cr, практически в столь же большой степени подвержены коррозии, как и железо. Стали содержащие 12-14% Cr, ведут себя как благородные металлы: обладая положительным электрохимическим потенциалом, они не ржавеют и не окисляются на воздухе, в воде, в ряде кислот, солей и щелочей.

Хромистые нержавеющие стали

Хромистые нержавеющие стали применяют трех типов: 13, 17 и 27% Cr в зависимости от требований имеют различное содержание углерода.

Стали с более 17% Cr имеют иногда небольшие добавки титана и никеля, которые вводят для улучшения механических свойств. Помимо этого стали с таким содержанием хрома обладают высокой коррозионной стойкостью вплоть до температуры 900 ºС.

Стали с содержанием хрома 13% более распространенные и наименее дорогостоящие, их применяют для бытовых назначений и в технике. Эти стали хорошо поддаются сварке. Сплавы с низким содержанием углерода пластичны, с высоким — обладают высокой твердостью и повышенной прочностью, из них изготавливают детали повышенной прочности и износоустойчивости (хирургический инструмент, подшипники, пружины и другие детали, работающие в активной коррозионной среде).

Аустенитные стали

Введение достаточного количества никеля (Ni) в хромистую сталь обеспечивает лучшую механическую прочность, делает сталь более коррозионностойкой и не хладноломкой. Нержавеющие стали с 18% Cr и 10% Ni получили наиболее широкое распространение в машиностроении.

Для того, чтобы повысить сопротивление коррозии в кислотах в сталь вводят молибден и медь, особенно молибден с медью при одновременном увеличении содержания никеля. При необходимости, чтобы иметь еще и высокие механические свойства вводят титан и алюминий.

Более высокую коррозионную стойкость имеют никеливые сплавы типа хастеллой 80% Ni и 20% Mo (сплавы НИМО) с дополнительным легированием.

Титан

Титан (Ti) имеет высокую удельную прочность, благодаря чему сплавы на его основе получили широкое применение в технике, особенно в тех областях, где важное значение имеет масса (авиация, ракетостроение и др.). Титан обладает высокой коррозионной стойкостью в большом количестве агрессивных сред, превосходя зачастую в этом отношении нержавеющую сталь. Поэтому проще перечислить среды, в которых титан растворяется: например, плавиковая, соляная, серная, ортофосфорная, щавелевая и уксусная кислоты.

Высокая коррозионная стойкость титана обусловлена образованием на поверхности плотной защитной оксидной пленки. Если эта пленка не растворяется в окружающей среде, то можно считать, что титан в ней абсолютно стоек. Например, морская вода за 4000 лет растворит слой титана толщиной 30 — 40 микрон (1 микрон равен 10-4 см). Если же оксидная пленка растворима в данной среде, то применение в ней титана недопустимо.

Тугоплавкие металлы

К тугоплавким относят металлы: ванадий, вольфрам, гафний, молибден, ниобий, тантал, технеций, титан, хром, цирконий, — температура плавления которых выше температуры плавления железа (1539 ºС), кроме металлов платиновой и урановой групп и некоторых редкоземельных.

Следует отметить, что при высоких температурах все тугоплавкие металлы являются кислотостойкими. При этом наиболее сильно выделяется тантал. Ниобий и молибден по коррозионной стойкости превосходят сплавы на основе железа или никеля, однако уступают танталу.

Применение таких материалов целесообразно в средах, в которых другие материалы не обладают коррозионной стойкостью. К таким средам относятся неорганические крепкие кислоты при повышенных температурах, а так же некоторые промышленные среды.

Несмотря на высокую стоимость металлов по сравнению с такими коррозионностойкимиматериалами, как высоколегированная нержавеющая сталь или хастеллой, применение сплавов тугоплавких металлов оправдано, так как вследствие высокой стойкости возможно эксплуатировать химические установки практически весь срок без замены приборов.Коррозионная стойкость нержавеющих сталей в некоторых кислотах.Прии комнатной температуре высокой стойкостью в этой кислоте обладают все

Коррозионная стойкость нержавеющих сталей в некоторых кислотах

Серная кислота

При 70ºС хромоникелевые стали нестойки даже в кислотах слабой концентрации, но примерно до 5% H2SO4 могут работать стали с добавлением молибдена и меди.

Однако последние разрушаются в кипящей серной кислоте до концентрации 30%. В этих случаях следует применять сплавы типа хастеллой, а при концентрации выше 30% в кипящей серной кислоте могут работать лишь тугоплавкие металлы.

Фосфорная кислота

При комнатной температуре любой концентрации устойчивы аустенитные стали, хромистые нет. В горячей кислоте устойчивы стали с добавками молибдена и меди до концентрации 25%, в кипящей — хастеллой до 50%, а при более высокой устойчивы лишь тугоплавкие металлы.

В соляной кислоте устойчивы стали с добавлением молибдена или меди при комнатной температуре и до концентрации 5%.

Коррозионная стойкость металлов и сплавов при нормальных условиях

Данная таблица коррозионной стойкости предназначена для составления общего представления о том, как различные металлы и сплавы реагируют с определенными средами.

Рекомендации не являются абсолютными, поскольку концентрация среды, ее температура, давление и другие параметры могут влиять на применимость конкретного металла и сплава.

На выбор металла или сплава также могут оказывать влияние экономические соображения.

Условные обозначения:

А — обычно не корродирует,

В — коррозия от минимальной до незначительной,

С — не подходит