Чем посыпают сталь при ковке?

Особенности кузнечной сварки: технология процесса, необходимое оборудование, области применения

Особенности кузнечной сварки: технология процесса, необходимое оборудование, области применения

Кузнечная сварка – это форма неразъемного соединения, которое возникает под воздействием внешнего давления на две предварительно нагретые детали . Другими словами, под действием высоких температур части железных заготовок переходят в пластическое состояние, их совмещают, а давление создается ударами молота.

Особенность кузнечной сварки: она подходит для соединения низкоуглеродистых и конструкционных сталей, в которых содержание углерода не превышает 0,3%. Если процент будет выше, сварка материала практически невозможна.

О тетраборате и декагидрате

У буры есть серьезнейшее научное название, потому что это не что иное как соединение слабой кислоты с сильным основанием. Название с первого раза запомнить трудно: декагидрат тетрабората натрия.

[box type=”fact”]Эта смесь, которую гремучей никак не назовешь, входит в состав всех эффективных флюсов и шлаковых смесей при кузнечной ковке или пайки сложных и капризных металлов типа меди, ее сплавов, чугуна, стали.[/box]

Флюс для кузнечной сварки – особая технологическая заслуга буры, о которой нужно рассказать отдельно.

Разновидности

Сварка ковкой предусматривает использование разных способов обработки в зависимости от формы, размера, типа изделия. Вот наиболее популярные.

- В обхват/внахлёст/встык. Каждый из 3 методов предусматривает соприкосновение краёв изделия — для этого их изначально делают выпуклыми. Основные отличия между ними связаны с углом и наклоном, выбираемым для ударов молотом.

- В расщеп. Этот способ хорош для работы с плоскими заготовками из листового металла. Заготовки оттягиваются по краям, расщепляются на некотором расстоянии от них, соединяются по надрезам, а затем подвергаются нагреву.

- С шашками. Метод предусматривает использование накладок, повторяющих форму концов деталей. Этот способ распространён при работе с крупноформатными изделиями.

Это основные методики. Также встречается кузнечная сварка с клёпкой, в паз, впритык — когда деталь крепится перпендикулярно основе.

Вместо заключения

Кузнечная сварка — почти забытый, но весьма интересный метод соединения металлов. Вам доступна кузнечная сварка нержавейки, а также кузнечная сварка изготовление ножей, что часто практикуется в частных мастерских. Не нужно думать, что раз такая технология потеряла свою актуальность на фоне более современных методов сварки. Наоборот, изделия, изготовленные с применением кузнечной сварки, приобретают особую значимость. Ведь они в прямом смысле изготовлены своими руками.

А вы сталкивались с кузнечной сваркой в своей практике? Может быть вы и есть профессиональный кузнец, которых теперь осталось так мало? Расскажите об этом в комментариях ниже. Желаем удачи в работе!

С чего начать ковку ножей

Как и любое изделие, ковку ножа нужно начинать, во-первых, с выбора модели, во-вторых, чертежа, и, в третьих, подбора нужного материала.

Выбор модели и чертеж

Для новичка в кузнечном деле лучше всего практиковаться в поковке самых простых типов ножей. Не стоит сразу планировать изготовить какое-то супер приспособление для выживания сложнейшей формы, с долами, серейторами и прочими атрибутами.

Самым простым в изготовлении будет кованый тип клинка — финский. Он не имеет сложных форм и прочих излишеств, которые вызовут затруднения в изготовлении у начинающего кузнеца.

Второй тип ножа, который можно попробовать изготовить — якутский. На сегодня в сети очень много информации по изготовлению таких клинков. Сложность его ковки в том, что он имеет выпуклую часть с одной стороны и вогнутую (дол) с другой. Однако, особенность этого ножа в том, что традиционно он не имел закалки для его простой заточки о любой подходящий камень. По размерам изготавливают три вида якутского клинка.

Набросав чертеж-схему будущего изделия, приступают к подбору нужного материала.

Материал

- Твердость и пластичность.

- Устойчивость к коррозии.

- Свойства закалки.

Лучшим выбором для изготовления клинка станут марки инструментальной легированной стали, например: Р6М5 (идет на изготовление полотен для ножовок, сверл, резцов), 9ХС (напильники), ШХ15 (подшипники) и другие образцы.

Как понять в домашних условиях, какой сорт стали есть у Вас? Обычно большинство изделий по ГОСТу имеют маркировки, на которых указывают марку материала или его состав.

Стоит учитывать, что в процессе ковки часть металла будет утеряна (уйдет как окалина), поэтому нужно брать заготовку с объемом, превышающим конечные параметры клинка. Самый простой способ получить достаточное количество материала для ковки ножа — взять напильник или подшипник.

Подобрав нужный вид материала, приступают к его обработке и формированию изделия. Как осуществляется ковка ножа из напильника?

Недостатки сварки кузнечного типа

При проведении кузнечной сварки металлов возможно возникновение некоторых серьёзных дефектов. К числу наиболее распространённых из них относятся:

При проведении кузнечной сварки металлов возможно возникновение некоторых серьёзных дефектов. К числу наиболее распространённых из них относятся:

- непровар (становится результатом ненадлежащего закругления приготовленных для сваривания концов, низкокачественной обработки флюсом соединяемых изделий, или возникновения вторичной окалины вследствие запоздалой очистки заготовки от шлака);

- пережог (наиболее вероятен именно при кузнечной сварке, так как температура ковки и пережога примерно одинаковы. По этой причине необходимо не терять внимание при ковочных работах и помнить, что этот дефект исправить нельзя);

- низкая прочность сварного шва (возникает по причине того, что увеличившиеся зёрна при подогреве заготовок могут не измельчиться при ковке. Зачастую такой дефект возникает при недостаточном наборе металла в процессе подготовке его концов к свариванию);

- низкая прочность пришовных участков (образуется из-за того, что прогрев металла до температуры ковки проходит на большую длину, чем это требуется для сваривания. Чтобы избежать этого дефекта, необходимо прогревать до нужной температуры только концы большой толщины);

- неточность итоговых размеров (возникает по сечению или по длине изделия. Дефект образуется ещё на стадии подготовки чертежей – правильная планировка будущей сварки и подготовка металла в нужных объёмах помогут его избежать).

В итоге необходимо отметить главное – кузнечный способ сварки подходит в том случае, если обрабатываемые металлы можно соединить швом кустарного производства. В промышленности этот тип сварочных работ почти не применяется, но он всё ещё востребован среди производителей мелких сельскохозяйственных материалов и скульпторов, создающих произведения из металлических материалов. Главное преимущество кузнечной сварки – простота технологии и доступность оборудования, но этот способ ковки может привести к возникновению дефектов у обрабатываемых изделий.

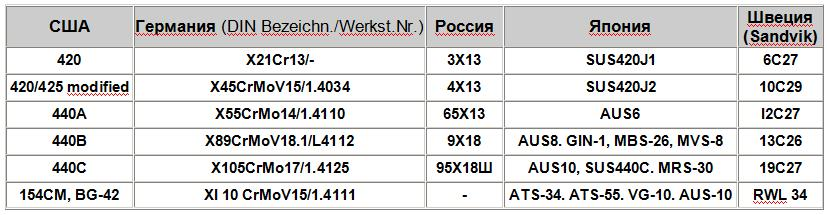

Из какого металла лучше сделать нож

Для изготовления и ковки ножей подходит несколько видов стали. Стоит рассмотреть ее по сортам, чтобы определить пригодность для определенной задачи.

Сталь 95Х18

Ножевая сталь высокой прочности с высокой стойкостью к коррозии. Ее характеризует оптимальное соотношение твердости и прочности, что позволяет сделать охотничий или кухонный нож с кромкой, защищенной от выкрашивания. Показатель твердости 64 — 62 HRC в зависимости от термообработки материала.

Сталь 50Х14 МФ

Инструментальная нержавеющая сталь с показателем твердости 58 HRC, которая используется при изготовлении скальпелей. Ножи из нее долго не тупятся. Чувствительная к контакту с костями и твердыми поверхностями.

Сталь Х12МФ

Штамповая сталь, которую можно довести до твердости 62 HRC. Отличается высокой ударной вязкостью и чувствительностью к коррозии, не подходит для ножей охотничьих и туристических, поскольку требует тщательного ухода.

Сталь ХВГ

Инструментальный материал со средними показателями твердости и хорошей ударной вязкостью. Хорошо держит нагрузки.

Сталь 50 ХГА

Пружинный металл, способный хорошо держать нагрузки, но склонный к коррозии.

Сталь 40Х13

Пружинная нержавейка, нож из которой будет красивым, но с хрупкой режущей кромкой. Подойдет для кухни по гибкости и заточке, но не для тесаков, туристических и охотничьих ножей.

Проверка металла на качество в домашних условиях

Первым делом после покупки металлического предмета нужно проверить его качество. Сделать это можно при помощи простого паяльника. Конец паяльника проводится по металлу, чтобы выяснить дефекты при разработке инструмента. Если паяльник прилипает к поверхности, значит, сталь, не закалена, и при частом использовании инструмент деформируется. Если, наоборот, конец паяльника проходит плавно по стали и почти отскакивает от неё, значит, металл закалён слишком сильно. В таком случае нужно сделать термальную обработку стального инструмента для повышения его прочности.

Первым делом после покупки металлического предмета нужно проверить его качество. Сделать это можно при помощи простого паяльника. Конец паяльника проводится по металлу, чтобы выяснить дефекты при разработке инструмента. Если паяльник прилипает к поверхности, значит, сталь, не закалена, и при частом использовании инструмент деформируется. Если, наоборот, конец паяльника проходит плавно по стали и почти отскакивает от неё, значит, металл закалён слишком сильно. В таком случае нужно сделать термальную обработку стального инструмента для повышения его прочности.

Основные сведения

Кузнечная сварка представляет собой процесс создания неразрывного прочного соединения путем давления на металлические заготовки, предварительно нагретые в печи. Такую сварку еще называют горновой или сварка ковкой. Этот метод применяют для скрепления деталей из низкоуглеродистых сталей, то есть металлов с низким сопротивлением к деформации.

Процесс кузнечной сварки довольно трудоемкий, отличается низкой производительностью, поэтому не используется в промышленных масштабах. Несмотря на эти трудности, именно горновая сварка применяется уже на протяжении долгого времени при подковке лошадей и изготовлении сельскохозяйственного инвентаря. С помощью ковки можно быстро починить (соединить) детали в полевых условиях — ударный метод хоть и не создает супер прочного стыка, но позволяет временно устранить поломку.

Оборудование и материалы

Чтобы устроить небольшую кузницу для кустарного производства некоторых изделий или изготовления элементов художественной ковки, необходимо не так уж и много всего.

При наличии определенного оборудования и немногочисленных инструментов, можно запросто наладить собственное производство кузнечной сварки металла:

- В первую очередь, нужен один стационарный горн и один портативный. Это специальное приспособление, необходимое для разогрева свариваемых поверхностей. Портативным горном может вполне стать обычный бензиновый автоген.

- Дальше требуется группа наковален. Важно, чтобы обязательно была как большая, так и маленькая. К тому же недостаточно иметь только двурогую наковальню. Однорогая тоже должна присутствовать.

- Набор кузнечных клещей, составленный из как можно большего числа размеров.

- Набор кузнечных молотов, который позволит осуществлять основной процесс ковки.

- Две емкости, предназначенные для охлаждения материалов. Одну из них необходимо заполнить водой, а другую маслом.

Как сделать дамасскую сталь: простой состав для ковки своими руками

Современный оттенок Дамасской стали отличается от оригинального Дамаска из прошлого. Исторически, Дамасская считалась тигельной. Она имела очень высокое содержание углерода и имела характерную поверхность из-за своей кристаллической структуры.

Сталь Дамаска получила своё название потому, что крестоносцы на своем пути в Святую Землю приобретали новые клинки из этой превосходной стали (превосходящей средневековую европейскую сталь) в городе Дамаск. Тем не менее, современный вариант стали имеет мало общего с прошлым и больше похож на сталь, вытравленную кислотой.

Дамаск, который показан здесь, является одним из самых современных вариантов. Дамаск из троса является, пожалуй, одним из самых простых способов ковки дамаска со сложным рисунком. В отличие от других методов, этот метод не требует складывания и, по сути, имеет уже готовую форму.

Шаг 1: Меры безопасности

Самое главное — это безопасность. Процесс изготовления включает в себя ковку, шлифовку и погружение металла в химикаты, поэтому важно использовать надлежащее оборудование для обеспечения безопасности.

Для этапа кузнечной сварки (сварка ковкой) многие люди, которые совершают какие-либо кузнечные операции, знают базовую экипировку для обеспечения безопасности: перчатки, фартук, закрытые ботинки и т.д. Тем не менее, условия не всегда соблюдаются. Всем известно, что защита глаз важна, но для такого рода работ вам нужен особый вид защиты. Вышеупомянутое и единственное фото в этом разделе — это неодимовые очки. Причина этого в том, что такие очки просто необходимы для подобных работ.

Специалисты часто пренебрегают этой защитой, но не стоит повторять за ними. Тепло, необходимое для кузнечной сварки, создает излучение, которое в течение длительного времени может вызвать потерю зрения. Неодимовое стекло, однако, блокирует большую часть излучения и сохраняет ваши глаза в безопасности. Обратите внимание: неодимовые очки — это не то же самое, что сварочные маски или солнцезащитные очки. Используя их при кузнечной сварке, ваши зрачки будут расширяться, и ваши глаза будут получать еще больше излучения.

Шаг 2: Делаем заготовки

Перед тем, как начать работу с тросом, нужно подготовиться. Прежде чем он попадет в огонь, нужно отрезать нужную вам часть, как на первом фото. Я отрезал 3 куска по 30 см кабеля диаметром 2.5 см при помощи отрезной пилы. Вы можете отрезать кабель любым другим способом, главное убедитесь, что кабель, который вы используете, сделан из стали без применения пластика и что сталь не оцинкована, так как тепло, реагирующее с покрытием, будет испускать газы, которые могут привести к тяжелому отравлению и даже смерти. Имейте это ввиду, когда будете искать кабель.

Кроме того, если вы впервые пытаетесь выполнить такого рода изделие, возможно, не стоит сразу брать такой толстый кабель, а взять, к примеру, диаметром 1 — 1.5 см. У вас не получится большое и толстое изделие, но зато вы хорошо потренируетесь перед более сложными проектами.

После резки обязательно затяните концы кабеля стальной проволокой. Это делается, чтобы плетение не распустилось во время первых этапов работы. Обязательно используйте простую стальную проволоку, потому что другие провода, которые покрыты или сделаны из другого материала, могут расплавиться или среагировать от нагрева и испортить всё изделие.

У каждого, кто делает дамасскую сталь своими руками, есть свой список шагов или секретов, которые, похоже, ускоряют и упрощают процесс изготовления. Я призываю вас методом проб и ошибок прийти к собственному плану, оптимальному лично для вас.

Я начинаю с того, что смачиваю свой холодный металл WD40 до тех пор, пока он не будет полностью пропитан, а затем засыпаю все это обычной бурой, перед тем, как класть изделие в огонь. И бура, и WD40 нужны для того, чтобы предотвратить окисление, которое может сделать невозможной кузнечную сварку.

Бура, как правило, не прилипает к металлу, если он горячий или влажный, а WD40 не будет гореть в кузнице, поэтому, сначала я смачиваю металл именно WD40, а только потом посыпаю его бурой, что является для меня оптимальным вариантом.

Шаг 3: Кузнечная сварка

Положив изделие в печь, нагрейте его до ярко-оранжевого или желтого цвета. Как только оно достигнет соответствующей температуры, дайте ему полежать еще минуту или около того, чтобы весь металл впитал тепло и равномерно нагрелся.

Перед тем, как можно будет делать удары, необходимо скрутить кабель. Он заполнен пустым пространством, что плохо для кузнечной сварки. Закрепите один конец кабеля в тисках или в чем-то подобном, а другой возьмите любым удобным инструментом, который вы сочтете подходящим (я использовал плоскогубцы), чтобы скрутить секции в том направлении, в котором кабель уже закручен.

Этот шаг может потребовать несколько повторных нагревов. Продолжайте скручивать кабель до тех пор, пока он не перестанет скручиваться. Убедитесь, что кабель не изгибается, так как весь процесс станет намного сложнее.

Каждый раз, перед тем, как положить кабель в огонь, нужно посыпать его бурой, пока металл не станет однородным. Чтобы бура точно липла к металлу, сыпьте её в момент, когда изделие ярко красного цвета. Важный момент: когда бура плавится, она становится едкой и может повредить стенки вашей кузницы изнутри, поэтому удостоверьтесь, что кирпичи в вашей кузнице огнеупорные.

Кроме того, горячая бура, попавшая на кожу, может быть довольно болезненной и может оставлять шрамы, поэтому обязательно надевайте соответствующую экипировку. Последней частью кузнечной сварки является сама сварка. Когда изделие горячее, вы можете начать ударять по нему. Идея состоит в том, чтобы сначала выбить его в форме квадратного бруска. Когда вы бьете, вы должны следить за поворотом кабеля. Лично я предпочитаю начинать с середины и прокладывать себе путь к концам.

Удары приведут к тому, что волокна будут отделяться друг от друга, поэтому необходимо максимально уменьшить расстояние от первого удара до следующего. Вы поймете, что изделие стало однородным по измененному звуку, который будет издаваться при ударе. Изначально, он будет более глухим, но как только металл станет однородным, звук станет ярким и звонким. Как только он станет однородным, можно начинать придавать нужную форму.

Шаг 4: Формовка

При планировании проекта обязательно помните, что конечный результат будет намного меньше по размеру, чем оригинальный кабель. Также имейте в виду, что концы кабеля могут распускаться и не свариваться. Не волнуйтесь, просто найдите, где начинается сварной шов и обрежьте конец. Из-за характерных особенностей кабеля и количества зазоров и выступов в нем, вы обязательно столкнетесь с дырами и отверстиями, если только не используете пневматический молот или кузнечный пресс.

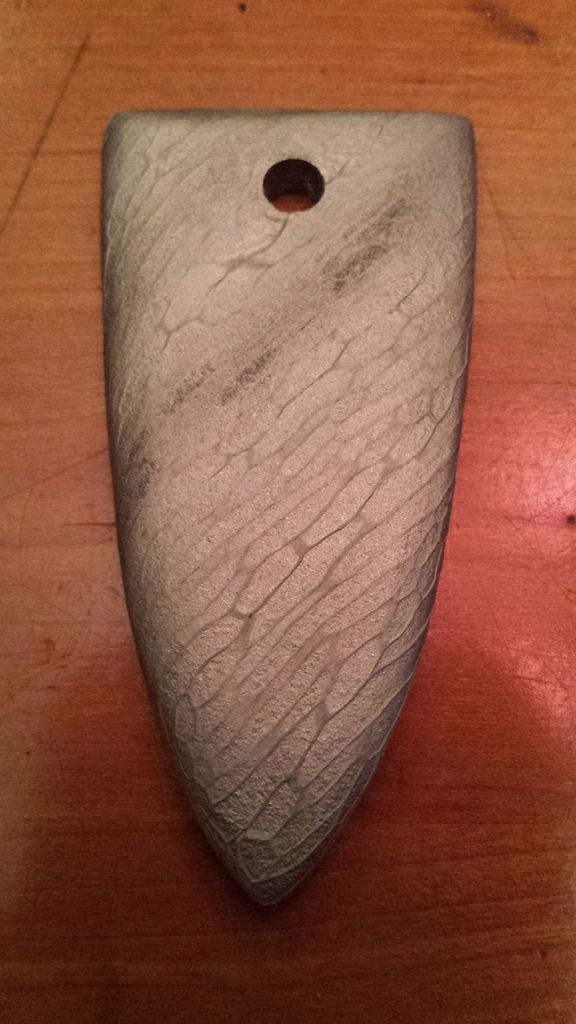

Суть состоит в том, чтобы смять кабель, увидеть, с чем вы имеете дело и отталкиваться от этого. Я решил сделать из своего отрезка кулоны в форме каплевидного щита. Чем мельче зернистость, которую вы используете при окончательной шлифовке , тем лучше будет виден рисунок. Так как я хотел добиться очень глубокого травления, мне не нужно было шлифовать слишком гладко. Достаточно наждачной бумаги 120 зернистости перед травлением.

Шаг 5: Финальный этап и защита

Дамасская сталь должна быть похожа на один сплошной кусок металла. Чтобы получить рисунок, вам нужно протравить сталь кислотой. Существует несколько вариантов применения кислот, но лично я использую хлорид железа. Если вы хотите получить очень поверхностное травление, например, изображение на поверхности, вам нужно только окунуть металл в кислоту примерно на 20 минут.

Я хотел получить очень глубокое травление, которое можно было почувствовать, поэтому я погрузил мою заготовку на 7 часов. Как только вы закончите травление, вы должны очистить металл и нейтрализовать кислоту. Один из самых простых способов сделать это — просто распылить очиститель для стекла на выгравированный кусочек после того, как он был промыт водой. Не забудьте одеть перчатки и средства защиты глаз для всего этого. Если вы хотите добавить какой-то цвет на изделие, как на двух последних фото, просто немного нагрейте его после травления до достижения желаемого цвета.

Как только травление пройдено, последний шаг — защитить металл. Сталь сильна, но, к сожалению, имеет свойство ржаветь. Если кусок, который вы используете, должен быть практичным, вроде ножа, вы можете нанести воск на его поверхность.

Если деталь более декоративна, вы можете нанести прозрачный слой. Это все зависит от предпочтений. Лично я решил попробовать лак для ногтей. Обычно я использую прозрачный полиуретан, но в этот раз решил попробовать что-то новое. После того, как деталь покрыта лаком, все, что осталось, это наслаждаться её видом.

Шаг 6: Один последний момент

Кусок, который я сделал, не требует никакой закалки или термической обработки, потому что это декоративное изделие. Если вы решите сделать лезвие из кабеля, нужно иметь в виду, что при закалке сталь имеет свойство деформироваться в направление скручивания кабеля. Если вам нужен практичный материал, сделайте его толще, иначе вы можете начать с ножа, а в итоге получится штопор.

Шаг 7: Дополнение

Вот еще несколько ссылкаподвесок. Чтобы получить очень глубокое травление, все они протравливались в течение почти 24 часов. Все они были нагреты до разных температур для проявления разных цветов. В конце они были покрыты полиуретаном для предотвращения ржавчины.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

Кузнечная сварка

Кузнечной сваркой образуют неразъемное соединение в результате действия кузнечного ударного инструмента на металл, находящийся в пластическом состоянии.

Кузнечной сваркой в основном выполняют неразъемные соединения из низкоуглеродистых конструкционных сталей с содержанием углерода до 0,3%, так как при большем содержании углерода свариваемость стали резко ухудшается.

Получить качественное неразъемное соединение кузнечной сваркой можно только при условии удаления с соединяемых поверхностей окисленных и других загрязняющих пленок к моменту ковки. Кузнечная сварка не обеспечивает высокой надежности сварного соединения, она малопроизводительна, пригодна для ограниченного количества металлов, требует высокой квалификации кузнеца и почти не применяется на заводах, где всегда имеются более эффективные методы сварки. Однако в полевых условиях при ремонте неответственных деталей машин и при ковке поковок ручной ковкой кузнечную сварку применяют достаточно часто.

Технология выполнения кузнечной сварки следующая.

Нагрев заготовок для кузнечной сварки осуществляют в горнах или печах. При этом требуется, чтобы в очаге не было лишнего топлива, а пламя должно быть не окислительным. Наилучшими видами топлива для горна при нагреве заготовок под кузнечную сварку является древесный уголь и кокс, в которых почти отсутствует сера, снижающая прочность сварного шва. Однако в большинстве случаев применяют каменный уголь с содержанием серы не более 1% и золы до 7%. Уголь для нагрева заготовок под сварку должен быть отборным, т. е. некрупным и хорошо просеянным, так называемый «орешек». Горн нужно хорошо очистить и засыпать в него столько угля, чтобы хватило для нагрева одной заготовки под сварку. Заготовки следует загружать в очаг только после того, как уголь хорошо прогорит и большая часть серы из него уже выделится.

Подготовленные к сварке концы заготовок нагревают до температуры, несколько большей температуры начала кбвки (см.

Так как при температуре выше начала ковки происходит интенсивное образование окалины и возможен пережог металла, то для уменьшения окалины, облегчения ее удаления и предохранения металла от пережога заготовку посыпают флюсом. Флюс посыпают на заготовку в период нагрева ее до температуры 950 . 1050 °С. В качестве флюса применяют чистый, сухой и мелкий речной песок, хорошо промытый, просеянный и отделенный от глины и других примесей. Толстый слой флюса на металле затрудняет его равномерный прогрев и последующую очистку от шлака. Поэтому посыпать его нужно равномерным тонким слоем на расстоянии 0,5 . 0,6 м от огня. Иногда к песку добавляют около 10% прокаленной буры. Она лучше шлакуется, чем песок, и очищает металл от всех посторонних примесей, оседающих на нем при нагреве. Применять буру следует, когда уголь плохо очищен и дает много шлага. Если нет буры, ее можно заменить поваренной солью.

При нагреве мелких заготовок их часто не посыпают флюсом в горне, а быстро вытаскивают из огня и раскаленным концом втыкают в песок, находящийся в металлическом ящике на горне. После этого заготовку снова кладут в горн для окончания нагрева.

Образующийся из флюса шлак постепенно стекает с поверхности металла, поэтому при дальнейшем нагреве заготовки до сварочной температуры ее еще 2—3 раза посыпают песком, не вынимая из огня.

При сварке стали, содержащей больше 0,3% углерода, к флюсу добавляют опилки мягкого железа, а иногда ферромарганец. При высокой температуре такие опилки поглощает с поверхности стали углерод и способствует улучшению качества сварки.

Если необходимо сваривать две заготовки из разных марок сталей, то сначала начинают нагревать сталь с меньшим содержанием углерода, так как температура нагрева ее до сварки больше, а спустя некоторое время, начинают нагревать заготовку из стали с большим содержанием углерода.

Сварку выполняют следующим образом. После нагрева свариваемые заготовки быстро вынимают из горна и ударами о наковальню, а также молотком сбивают шлак. Иногда для очистки заготовок используют скребки и металлические щетки. Затем стыкуют или накладывают друг на друга подлежащие сварке концы ваготовок и наносят по ним сначала легкие и частые удары, при’которых остатки шлака выдавливаются наружу, а поверхности стыка плотно прижимаются друг к другу, что защищает их от окисления. Сварку заканчивают частыми сильными ударами, в результате которых сваривают соединяемые концы заготовки и получают требуемую форму и размеры в месте сварки. Нельзя ограничиваться проковкой только места сварки. Надо также хорошо проковать участки, прилежащие к месту сварки, чтобы увеличить прочность всей поковки. Проковку следует вести от середины соединения к краям, чтобы дать возможность выходу шлака.

Иногда для лучшей проковки сваренную заготовку повторно нагревают до сварочной температуры и еще раз проковывают. Однако такие нагревы делать нежелательно.

Отделку, если она требуется, выполняют после подогрева сваренного места до температуры 900 . 950 °С и в зависимости от окончательной формы места сварки его отделывают подбойками, обжимками, гладилками и другим кузнечным инструментом.

Способы кузнечной сварки (рис. 7.18). Сварка внахлест (рис. 7.18, а) является наиболее распро- странным способом, при котором получается достаточно прочное сварное соединение. Концы заготовок к сварке готовят следующим образом. Сначала их высаживают. Потом на них отковывают скосы при помощи молотка,

кувалды и полукруглой подбойки-верхника 3 (см.

Достоинством этого способа кузнечной сварки является то, что форма исходных свариваемых поверхностей обеспечивает хорошее удаление отходов шлава с соединяемых поверхностей.

Этим способом сваривают заготовки толщиной или диаметром до 30 мм с одним нагревом. При сечениях с большими размерами операцию выполняют с двумя нагревами. С первого нагрева сваривают тонкие участки соединения, а после второго нагрева выполняют оконча* 142

тельную сварку. При диаметре заготовок больше 60 мм сварку ручной ковкой не удается осуществить, поэтому ее выполняют иа молотах.

Сварку вразруб (рис. 7.18, б) применяют для заготовок с большими сечениями или при сварке мягкой стали с твердой. Здесь требуется более сложная подготовка свариваемых концов.^Оба свариваемых конца высаживают: из мягкой стали больше, а из твердой несколько ‘меньше. После этого высаженный конец заготовки из мягкой стали разрубают, а конец из твердой стали отковывают на клин так, чтобы он входил в разруб первой заготовки. Затем, после соответствующего нагрева и удаления шлака, концы соединяют, сваривают и отделывают, как описано выше.

Сварка встык (рис. 7.18, в) состоит в том, что концы свариваемых заготовок высаживают до полутора диаметров от исходных и закругляют, чтобы при сварке вытеснялся шлак. Затем, после соответствующего нагрева и удаления шлака, кузнец берет один кусок, а молотобоец — другой и на наличнике наковальни прикладываю^ один конец к другому и ударяют кувалдой по противоположным холодным концам до тех пор, пока кот(|г не сварятся, после чего частыми и сильными удараМЙ заканчивают сварку и отделку сваренного места.

Сварку вращеп применяют для соединений тонких полос, что требует достаточно сложной подготовки свариваемых концов.

Сварка взамок используется для соединения концов поковок типа колец. При этом свариваемые концы соответствующим образом формируют и для постановки между ними изготовляют шашки (клинья) из марки стали, Одинаковой с маркой стали свариваемых концов. Нагретые до сварочной температуры концы заготовки и шашки

очищают от шлака, стыкуют, укладывают шашки межд концами и проковывают. Затем сваренное место правят Приемы подготовки и сварки заготовок взамок показана на рис. 7.18,5, е. Этот способ сварки чаще выполняют на молотах.

Дефекты при кузнечной сварке. Непровар получается в результате плохого закругления подготовленных для сварки концов, из-за чего, при начальной ковке, шлак полностью не выдавливается и заковывается внутрь соединения; некачественной обработки свариваемых поверхностей флюсом; плохой очистки соединяемых поверхностей от шлака; образования вторичной окалины из-за задержки ковки после очистки заготовки от шлака.

Пережог при сварке наиболее вероятен, чем при других кузнечных операциях, так как ковочная температура и температура пережога близки друг к другу. Поэтому при нагреве заготовки для кузнечной сварки следует быть особо внимательным. Необходимо помнить, что пережог является неисправным дефектом.

Малая прочность сварного шва получается из-за того, что выросшие зерна при нагреве заготовок до ковочной температуры не измельчились при ковке.

Малая прочность околошовных участков поковки получается из-за прогрева заготовок до ковочной температуры на большую длину от свариваемого конца, чем требуется для сварки. При этом в месте сварки набранный осадкой металл проковывается, и зерна измельчаются, а околошовные участки не имеют утолщений, поэтому не проковываются и в них сохраняется крупнозернистая структура металла. Следовательно, при подготовке заготовок к сварке надо нагревать до ковочной температуры только утолщенные концы, которые будут хорошо проковываться.

Неточность размеров после сварки может быть по сечению и по длине. Размеры по сечению меньше требуемых по чертежу получаются из-за недостаточного набора материала на свариваемых концах. Размеры по длине больше требуемых по чертежу получаются при избытке металла на свариваемых концах. Поэтому надо стремиться кточномуопределениюразмеровзаготовок.

Кузнечная сварка

Автор: Игорь

Дата: 19.03.2017

- Статья

- Фото

- Видео

Кузнечная сварка появилась за несколько тысяч лет до нашей эры, но благодаря своим преимуществам используются и сегодня. Древние способы сварки: кузнечная и литейная не очень отличаются от современных, разве, что с развитием науки–химии появились эффективные присадки и добавки, а большое количество сплавов на основе железа и цветных металлов расширяют области применения.

Процесс кузнечной сварки

Область применения

Кузнечная сварка имеет свои ограничения, но используется активно современными кузнецами. Для сварки колец, полос листового железа, обручей, подковки лошадей очень актуальна кузнечная сварка. Изготовление ножей по типу дамасской стали очень популярно среди коллекционеров, клинки известных мастеров достигают стоимости нескольких тысяч долларов. И это не зря, кузнечная сварка ламината позволяет добиться необычайно красивого узора, высоких показателей стойкости и прочности изделия.

Преимущества и недостатки

Для начала приведем положительные факторы:

- Кузнечная сварка, одна из немногих способов, позволяет соединять абсолютно несовместимые другим способом сплавы. Частично он напоминает метод пайки, но с той разницей, что части соединяются на молекулярном уровне непосредственно между собой, без участия пайкового материала (флюсы, бура используются исключительно для очистки поверхностей от оксидов);

- Нагрев металла ниже точки ликвидуса (пластичный металл, но без перехода в жидкую фазу) и отсутствие доступа воздуха, способствует сохранению химического состава, и, соответственно, первоначальных свойств стали;

- Технология торцевой кузнечной сварки позволяет вернуть и, даже улучшить, первоначальную структуру, за счет измельчения зерен, уковки пустот. При медленном охлаждении, сварной шов получается без нежелательной структуры мартенсита и бейнита и, соответственно, без внутренних напряжений, которые впоследствии становятся причиной разрушения;

- Существует большое количество современных сплавов, которые могут участвовать в композитных изделиях.

Несмотря на такие доводы, кузнечная сварка не используется в больших масштабах, почему:

- Небольшая производительность за счет медленного нагрева и штучного исполнения повышает стоимость;

- Неточность размеров готового изделия;

- Кузнечная сварка ограничивает количество обрабатываемых изделий по толщине металла, из-за неравномерного прогрева внутренней части;

- Высокая возможность испортить металл: пережечь или недогреть, что делает невозможным соединение частей и создает полную зависимость от профессионализма мастера;

- Большой риск при использовании ответственных деталей, изготовленных способом кузнечной сварки.

Способы кузнечной сварки

В зависимости от формы изделия и назначения, кузнечная сварка проводится несколькими способами:

- Встык, внахлест, в обхват — для этого метода концы сварного изделия делают выпуклыми, чтобы по мере сближения беспрепятственно удалялся шлак. Принцип этого метода состоит в том, что части соприкасаются друг с другом, разница лишь под каким углом и наклоном;

- В расщеп — метод используется для листового железа. На некотором расстоянии от концов, полосы оттягивают и надрезают на 3-5 частей, в зависимости от ширины листа, затем перекрываются друг другом, после чего проводят нагрев и ковку;

- С шашками — используется для больших деталей. Концы отковываются в угол, обычно 30-40º, затем из этого же материала отковываются накладки с таким же углом и накладываются на концы. Место нагревается и проковывается.

Сварка кузнечным способом до сих пор остается актуальной и доступной в сельской местности, где распространен гужевой транспорт.

Способы кузнечной сварки

Технология сварки

При спаивании разнородных сплавов, необходимо первоначально нагреть сплав, который подвергается нагреву до более высоких температур. Но порошок для кузнечной сварки подсыпается на поверхность при нагреве не более чем 950-1050º С.»

Нагрев заготовки происходит в горне, в защитной атмосфере (не окислительной), для этого используют такие виды топлива: кокс, каменный уголь с низким содержанием серы (элемент снижает прочность и повышает ломкость сварного шва). Уголь должен прогореть, так вместе с ним выгорает большая часть серы, только после этого нагревают концы, подлежащие обработке.

Процесс нагрева заготовки

Температура кузнечной сварки определяется визуально, по оттенку раскаленного металла, а степень нагрева зависит от содержания углерода в стали:

- низкий углерод (до 0,3 %) t-нагрева 1350-1450º C, характеризуется ярко–белым цветом металла;

- чем выше содержание углерода, тем t-нагрева ниже, всего 1150º C – цвет металла приобретает ярко–желтый оттенок.

Кузнечная сварка – очень тонкое дело, нельзя передерживать в горне заготовку: как только рабочие части изменят цвет, заготовку сразу достают и, счистив железной щеткой окалину, начинают отковывать. Для начинающих мастеров, окажется хорошей подсказкой, что такое кузнечная сварка металла.

Оборудование для кузнечной сварки

Кузнечная сварка предполагает использование специфического оборудования:

- Горн. Отличается от обычно печи возможностью повышать температуру до 1500º C;

- Наковальня;

- Кувалда и молот различного веса, наиболее востребованные 3-5 кг;

- Емкость с очищенным от примесей речным песком, которую устанавливают на горне для очищения поверхности небольших деталей от оксидной пленки (вместо использования флюсов их сразу окунают в песок).

Сварочные материалы

Наиболее благоприятна кузнечная сварка для сталей с содержанием углерода до 0,4 % и минимальным содержанием таких элементов как Si, Cr, Cu, W, V, Р, S. Зато Mn, при его содержании до 0,8 % улучшает пластические свойства металла и благоприятно сказывается на протекании работ.

При нагреве до высоких температур, поверхность начинает окислятся, образуя FeO, SiO, Al2O3. Пленка из этих оксидов превращается в промежуточный слой, который препятствует свариванию. Повышенным содержанием оксидов отличается кузнечная сварка нержавейки, а также шарикоподшипниковых, алюминиевых, высокоуглеродистых сплавов.

Чтобы исключить негативное влияние оксидов, используется кузнечная сварка бурой, вещество, которая при соединении с ними, образует шлаковый слой, сохраняющий поверхность от дальнейшего окисления во время нагрева. Перед началом операции, шлак удаляется. Для формирования шлака используется флюс для кузнечной сварки, его химический состав может изменяться, в зависимости от компонентов. Флюс расплавляет оксидную пленку и препятствует созданию новых оксидов. Одним из компонентов флюса является бура для кузнечной сварки, она имеет постоянный химический состав, и для легкоплавких сталей может использоваться самостоятельно.

Техника безопасности

Кузнечная сварка это, прежде всего, опасный вид занятий, связанный с использованием:

- открытого огня;

- искр;

- повышенного теплоизлучения;

- химически активных веществ – флюсов.

Поэтому рабочее место должно отвечать всем требованиям пожарной технике безопасности, использоваться СИЗ из огнестойких материалов. Для защиты зрения должны использоваться очки. На рабочем месте должна находиться аптечка с препаратами для оказания первой медицинской помощи:

- пантенол;

- глазные капли.

Еще немного о структуре укованного металла

Укованный металл — самый качественный. В любом сплаве всегда присутствует большое количество деформаций, появляющихся при литье, термомеханической обработке, неметаллических включениях, химической и дендритной ликвации. Ковка устраняет многие из них:

- Дробит дендритные (неравномерные, удлиненные) зерна;

- Устраняет пустотелость, вызванную появлением вакансий в кристаллической решетке из-за химической неоднородности металла;

- Измельчает экзогенные неметаллические включения, уменьшая их влияние на структуру.

Кузнечная сварка металла

Такие же свойства имеет и кузнечная сварка.

Заключение

Кузнечная сварка дает принципиально новое направление в производстве, где вместо нагревательных печей используются выносные горелки, а вместо молота и наковальни – прокатка прижимными валками. Таким образом, кузнечная сварка металла внедряется и в промышленные масштабы, позволяя изготавливать изделия, где другой способ был бы нерациональным. Другими словами: «Мы извлечем отсюда столько рационального и полезного, сколь только сможем»

Особенности кузнечной сварки: технология процесса, необходимое оборудование, области применения

Кузнечная сварка – это форма неразъемного соединения, которое возникает под воздействием внешнего давления на две предварительно нагретые детали . Другими словами, под действием высоких температур части железных заготовок переходят в пластическое состояние, их совмещают, а давление создается ударами молота.

Особенность кузнечной сварки: она подходит для соединения низкоуглеродистых и конструкционных сталей, в которых содержание углерода не превышает 0,3%. Если процент будет выше, сварка материала практически невозможна.

Какие ГОСТы регламентируют

До 2009 года кузнечная сварка регламентировалась документом ГОСТ 2601-84 «Сварка металлов. Термины и определения основных понятий».

В этой версии документа кузнечная сварка определяется, как «печная сварка, при которой осадка выполняется ударами молота». ГОСТ был введен в действие от 29.02.84. В октябре 1996 года вышло переиздание с изменениями. Документ утратил силу с 01.07.2010г.

Действующие

Разновидности сварки сейчас регламентируют:

- ГОСТ Р ИСО 17659-2009 «Сварка. Термины многоязычные для сварных соединений».

- ГОСТ Р ИСО 857-1-2009 «Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения».

Оба ГОСТа введены в действие от 04.08.2009.

Первый документ дает определение общего раздела – сварки давлением. Это «сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла». В примечании уточняется, что «сопрягаемые поверхности допускается нагревать, чтобы облегчить получение соединения» (ИСО 857-1).

А вот второй ГОСТ дает описание именно кузнечной сварки в пункте 4.1.6.12. Оно звучит: «кузнечная сварка – это сварка давлением, при которой заготовки нагреваются в печи, а шов получается в результате ударов молотом или приложения другой импульсной силы, достаточной для пластической деформации сопрягаемых поверхностей».

Где применяется

Кузнечная сварка (иначе ее называют сварка ковкой) появилась более 2000 лет назад и долгое время являлась единственным способом неразъемного соединения металлических деталей. С появлением более современных способов сварки этот метод потерял популярность. В промышленных масштабах его не используют, но в частных мастерских по-прежнему применяют.

Для чего ее используют сегодня:

- Скульпторы, кузнецы, арт-мастерские отдают ей предпочтение в художественной ковке, в создании дизайнерских объектов и конструкций из металла. Она требует минимум специального оборудования и дает интересный визуальный эффект.

- Она подходит для срочного кустарного ремонта несоответствующих деталей машин.

- В кузницах ее применяют для изготовления сельскохозяйственного инвентаря (плуги, топоры и т. д.).

- При изготовлении водосточных труб небольшого размера. Редкий случай, когда сварка давлением применяется в производстве. В основном это прерогатива ручной ковки и частных мастерских.

- Кузнечная сварка – единственный способ соединения слоев в заготовках для кованого холодного оружия. В редких случаях детали доспехов делают из нескольких слоев стали. И применяют этот метод для подготовки многослойных заготовок.

Кузнечная сварка требует очень много сил и времени, а результат напрямую зависит от мастерства кузнеца.

Процесс кузнечной сварки

Шаг 1. Очищение.

Процесс начинается с подготовки свариваемой поверхности. Качественное соединение возможно, только если с поверхности заготовок будут удалены оксидные пленки и другие загрязнения.

Шаг 2. Нагрев заготовок.

Для этого используется горн или муфельная печь. Лучший вариант топлива – древесный уголь или кокс. В них очень маленький процент серы, которая снижает прочность шва. Но чаще всего применяют обычный каменный уголь. Желательно, чтобы процент серы не превышал 1%, а золы – 7%. Обратите внимание на размер угля. Он должен быть не слишком крупным и хорошо просеянным. Не стоит спешить отправить металл в печь. Важно подождать, когда уголь качественно разгорится, чтобы из него выгорела большая часть серы.

Концы заготовок нагревают до значений, превышающих температуру ковки. Низкоуглеродистую сталь доводят до 1350 – 1370˚С. Ее отличительная особенность – ослепительно белый цвет каления. Для материалов с повышенным содержанием углерода (например, сталь У7) нужна температура 1150°С. Она даст белый с желтоватым оттенком цвет каления.

При сваривании заготовок, сталь которых различается, нагрев нужно начинать с той, где меньше содержание углерода – впоследствии ее температура будет выше. Через некоторое время следует начать нагрев второй заготовки с большим количеством угля.

Шаг 3. Использование флюса. При работе с высокими температурами происходит активное образование окалины. Есть риск пережога металла. Чтобы избежать этого, используют флюс. Им посыпают заготовку в момент нагрева до 950 – 1050°С. Состав флюса бывает различный:

- Мелкий речной песок. Обязательно промытый, отделенный от глины и примесей, хорошо просушенный и просеянный.

- Силикатный песок и сода. Использовались раньше, сейчас состав не очень популярен. Некоторые мастера применяют перемолотый стеклянный бой для имитации этого состава.

- Речной песок и бура. Бура – тетраборат натрия (Na2B4O7) – составляет около 10%. Также имеет название «Borax». Смесь необходимо прокалить, чтобы максимально избавиться от воды в составе. Этот вариант действеннее, чем один песок. Бура лучше шлакуется и очищает металл. Если уголь плохо очищен и дает много шлака, использование этого вещества просто необходимо! В экстренной ситуации буру можно заменить солью.

- Чистая бура. Многие кузнецы используют ее отдельно из-за высокой температуры плавления песка.

Примерная стоимость сварочного флюса на Яндекс.маркет

Примерная стоимость сварочного флюса на Яндекс.маркет

Толстый слой флюса затрудняет работу и прогрев. Поэтому любой состав нужно наносить тонким слоем.

Покрывать деталь флюсом нужно на значительном расстоянии от огня, чтобы смесь не расплавилась в процессе.

При нагреве маленьких заготовок удобнее не посыпать флюсом, а раскаленным концом воткнуть в песок или другую смесь. Для этого состав должен находиться в металлической емкости. Потом заготовку возвращают в огонь и продолжают нагрев.

Шаг 4. Сварка.

После достижения необходимой температуры заготовки достают и очищают от шлака. Детали стыкуют или накладывают друг на друга, после чего наносят легкие и частые удары. При этом остатки флюса со шлаком выдавливаются наружу шва. Поверхности стыка в этот момент плотно прижимаются, и это защищает их от окисления. Процесс заканчивают частыми и сильными ударами от середины к краям. Это позволяет избежать непроваров, трещин, пузырьков, что в итоге увеличивает прочность всей поковки. Важно уделить внимание не только месту сварки, но и проковать участки, к нему прилегающие.

Способы кузнечной сварки

Кузнечная сварка бывает:

- Внахлест.

- Вразруб.

- Встык.

- Вращеп.

Необходимое оборудование

Для кузнечной сварки необходимо:

- Горн или печь.

- Наковальня.

- Кузнечные клещи.

- Молоты (от слесарного молотка до пневматического молота).