Борирование стали в домашних условиях

Форум химиков

Помогите увеличить поверхносную твёрдость стали

Помогите увеличить поверхносную твёрдость стали

Сообщение Сергей886 » Пт фев 13, 2009 3:32 pm

У меня есть деталь из углеродистой стали, она подвержена сильному износу в абразивной среде,в частности песком и пылью.

Мне нужно её чем нибудь химически покрыть чтоб повысить её поверхносную твёрдость.

Может кто поможет ? Как нипример можно борировать в «домашних условиях»?или покрыть твёрдым металлом или карбидом металла?

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение VTur » Пт фев 13, 2009 3:42 pm

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение Сергей886 » Пт фев 13, 2009 3:46 pm

дада вот сделаю у себя в гараже плазменную установку и буду напылять))

электроэрозионный способ тоже как то не очень.

я бы хотел чтонибудь химическое!

электролиз там всякий или борирование!

![]()

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение FOX-7 » Пт фев 13, 2009 3:50 pm

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение Сергей886 » Пт фев 13, 2009 3:53 pm

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение VTur » Пт фев 13, 2009 3:57 pm

дада вот сделаю у себя в гараже плазменную установку и буду напылять))

электроэрозионный способ тоже как то не очень.

я бы хотел чтонибудь химическое!

электролиз там всякий или борирование!

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение Сергей886 » Пт фев 13, 2009 4:13 pm

и всё же это форум химиков!

я бы хотел какое нибудь химическое решение!

деталь не такая уж и большая чтоб нести кудато её, тем более мне нужно это сделать с минимальными финансовыми затратами вобщем куча нюансов нет смысла всё перечислять!

конкретно спрашиваю кто нибудь знает как барировать.

как это сделать имея в арсенале из боросодержащих только борную кислоту и буру?

ещё есть азотирование и хромирование,цементирование кто что знает?

![]()

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение rombach » Сб фев 14, 2009 1:42 am

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение Iskander » Сб фев 14, 2009 10:23 am

Хотел предложить. Пристрел азотной плазмой очень сильно повышает поверхностную твёрдость.

Из химии.

Можно попробовать хромировать, но тут главная проблема — адгезия слоя хрома. Обычно он слущивается.

Можно закалить деталь. Если она углеродистая — то должно помочь.

Для борирования бура и борная кислота не пойдут. Нужны боргидриды натрия или калия.

Можно прокалить в кровяной соли. Но это опасно.

![]()

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение FOX-7 » Пн фев 16, 2009 2:39 am

![]()

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение pinkylee » Пн фев 16, 2009 7:16 pm

![]()

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение avor » Пн фев 16, 2009 7:47 pm

Сергей886 писал(а): У меня есть деталь из углеродистой стали, она подвержена сильному износу в абразивной среде,в частности песком и пылью.

Мне нужно её чем нибудь химически покрыть чтоб повысить её поверхносную твёрдость.

Может кто поможет ? Как нипример можно борировать в «домашних условиях»?или покрыть твёрдым металлом или карбидом металла?

Если сталь серебрянка (содержание углерода 8-12 процентов) то надо просто закалить с поверхности ТВЧ. На завод отдайте там есть печки ТВЧ. Ну или арендуйте где нибудь печку.

Если сталь малоуглеродистая то ее надо карбюризировать в угле.

Точно не помню берется типа уголь растирается в пыль смешивается с глиной и обмазывается деталь, потом сверху еще гпросто глиной потом прожаривается при высокой температуре. Потом откалупывается и калится уже железяка. Хотя может калить можно просто сразу после печки. Почитайте интернет там наверняка что-то на эту тему есть. В случе карбюризации деталь становится с виду не симпатичной, но твердость появляется.

![]()

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение FOX-7 » Вт фев 17, 2009 10:48 am

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение Сергей886 » Вт фев 17, 2009 11:08 am

всё супер только я уже определился что нужно только борировать любой ценой!

т.к. это то что надо в моём случае! моя деталь всё равно сотрётся в абразиве рано или поздно и мне нужно просто на максимальное время продлить ей жизнь!

чтоб всем было понятно обьясню: деталь из обычнай стали живёт у меня 1 день увы таков технологический процесс. лучшая унструменталка прожила чуть больше недели (больше выложели денег на эту сталь чем она принесла прибыли. ) вот моя цель достичь максимальной твёрдости на поверхности обычной «дешевой» стали, время и энергии на освоение борирования достаточно ограничение лишь в химикатах (что есть в хозмагах)

думаю теперь вам более понятно. так что геморрр не геморрр а результат нужен любой ценой))

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение Сергей886 » Вт фев 17, 2009 11:13 am

![]()

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение pinkylee » Вт фев 17, 2009 3:22 pm

![]()

Re: Помогите увеличить поверхносную твёрдость стали

Сообщение pinkylee » Вт фев 17, 2009 3:50 pm

еще ссылки —

Л.Г. Ворошнин: Борирование промышленных сталей и чугунов

Год издания: 1981

Формат: pdf

Размер: 7.09 Мб

В книге рассказывается об упрочненни поверхности деталей машин и инструмента с помощью борирования. Автор данной книги является основоположником данного способа упрочнения в Советском союзе. В РФ данный способ упрочнения практически не применяется. Хотя борирование превосходит цементацию по износостойкости минимум в 3 раза. В книге описаны режимы борирования, способы и смеси. — http://depositfiles.com/files/2562165

таблица режимов — Л.Г. Ворошнин: Борирование промышленных сталей и чугунов

Год издания: 1981

Формат: pdf

Размер: 7.09 Мб

В книге рассказывается об упрочненни поверхности деталей машин и инструмента с помощью борирования. Автор данной книги является основоположником данного способа упрочнения в Советском союзе. В РФ данный способ упрочнения практически не применяется. Хотя борирование превосходит цементацию по износостойкости минимум в 3 раза. В книге описаны режимы борирования, способы и смеси.

Для получения аморфного бора (по Вёлеру и Девиллю) в раскаленный чугунный тигель всыпают смесь 100 ч. борного ангидрида с 60 ч. металлического натрия и покрывают все слоем прокаленной поваренной соли (от 40 до 50 ч.); наступает бурная реакция, причем часть борного ангидрида отдает свой кислород натрию; бор выделяется в свободном состоянии, и вместе с тем образуется бура; сплав перемешивают железным прутом, выливают в воду, подкисленную соляной кислотой, и собирают остающийся нерастворенным бор на фильтре; в виде аморфного порошка он легко проходит через поры бумаги, висит в воде и сообщает ей бурую окраску, так что его считают в воде растворимым; сушить порошок следует на пористых фарфоровых пластинках при обыкновенной температуре, так как при более сильном подогревании бор легко загорается. Берцелиус приготовлял его, нагревая борофтористый калий KBF 4 с металлическим калием. Магний, а также уголь и фосфор восстановляют бор из его окиси. Аморфный бор легко реагирует со многими веществами: загораясь при накаливании на воздухе, он соединяется не только с кислородом, но и с азотом; кислоты, особенно при нагревании, окисляют его в борную кислоту; щелочи действуют подобным же образом, с выделением водорода; при высокой температуре металлы, сера, хлор, бром прямо соединяются с бором.

Борный ангидрид — и есть окись бора получаемая прокаливанием борной кислоты

Виды термообработки

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью.

Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Виды термической обработки стали

Отжиг

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Нагрев заготовки

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Пережог

Пережог — неисправимый брак. При ковке изделий из низкоуглеродистых сталей требуется меньше число нагревов, чем при ковке подобного изделия из высокоуглеродистой или легированной стали.

При нагреве металла требуется следить за температурой нагрева, временем нагрева и температурой конца нагрева. При увеличении времени нагрева — слой окалины растет, а при интенсивном, быстром нагреве могут появиться трещины. Известно из опыта, что на древесном угле заготовка 10-20 мм в диаметре нагревается до ковочной температуры за 3-4 минуты, а заготовки диаметром 40-50 мм прогревают 15-25 минут, отслеживая цвет каления.

Химико-термическая обработка

Химико-термическая обработка (ХТО) стали — совокупность операций термической обработки с насыщением поверхности изделия различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах.

Поверхностное насыщение стали металлами (хром, алюминий, кремний и др.), образующими с железом твердые растворы замещения, более энергоемко и длительнее, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в решетке альфа-железо, чем в более плотноупакованной решетке гамма-железо.

Химико-термическая обработка повышает твердость, износостойкость, кавитационную, коррозионную стойкость. Химико-термическая обработка, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность, долговечность.

Цементация стали

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

| Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

|---|---|---|

| Бледно-желтый | 210 | — |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | — |

| Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | — |

| Серый | 330 | — |

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость.

При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Антикоррозионная обработка изделий после термической обработки

После термической обработки, связанной с применением солей, щелочей, воды и прочих веществ, могущих вызывать при длительном хранении изделий коррозию, следует провести антикоррозионную обработку стальных изделий, заключающуюся в том, что очищенные, промытые и высушенные изделия погружают на 5 минут в 20 — 30% водный раствор нитрита натрия, после чего заворачивают в пропитанную этим же раствором бумагу.

В таком виде изделия могут храниться длительное время

Борирование стали

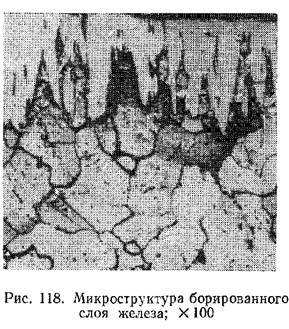

Для повышения эксплуатационных свойств сталей различных марок применяют различные способы обработки поверхности материала. В числе распространенных методик не последнее место занимает технология борирования. Суть технологии заключается в насыщении поверхностного слоя металла соединениями бора и железа FeB и Fe2B.

Насыщение поверхности металла солями бора резко повышает износостойкость изделий из-за высокой поверхностной твердости прошедшей технологию борирования стали. Различные методы обработки преследуют одинаковую цель – повысить износостойкость борированной стали как того требует специфика применения изделий.

Применяя изделия из углеродистой стали, насыщенной бором, можно в некоторых отраслях промышленности сократить расход дорогих легированных сталей, поскольку обработка даже такой марки стали как Ст3 позволяет увеличить износостойкость в абразивной жидкостной среде в десятки раз.

Технология борирования

Основное назначение борирования поверхности – повышение износостойкости поверхности изделий при работе в агрессивных и абразивных средах при температурах до 800°С. Насыщение поверхностного слоя стали бором применяется для быстрорежущего и штамповочного инструмента, деталей дробильных и просеивающих машин, буровых установок и центробежных насосов.

Образование соединений бора приводит к некоторому изменению геометрических размеров детали, поэтому технологический процесс включает в себя механическую обработку поверхностей после образования упрочненного слоя. Ввиду высокой твердости и устойчивости к абразивам для обработки поверхностей используют шлифование и полирование поверхностей.

Технология борирования производится по различным методикам, применение которых диктуется особенностями производства и видами обрабатываемых изделий. Режим проведения процесса зависит от желаемой толщины покрытия и марки стали. Обычно борируемые стали содержат значительное содержание углерода и легирующих присадок. В перечень материалов, к которым применяется рассматриваемая технология, входят также изделия из нержавеющей стали.

Влияние легирующих элементов на глубину борированного слоя

Методы борирования стали

Большое разнообразие методов борирования стали позволяет использовать наиболее технологичные в каждом конкретном производстве. Наиболее распространенные методики таковы:

- В газообразной среде;

- В жидкой среде;

- В твердой среде.

В некоторых случаях насыщение бором производится непосредственно при отливке деталей. Такой способ позволяет существенно упростить технологический процесс изготовления деталей конструкции, не требующих высокой точности при окончательной обработке.

Перечисленные выше методики обработки включают в себя большое количество разновидностей, которые отличаются некоторыми нюансами.

Комбинированное борирование углеродистой стали

Жидкостное безэлектролизное борирование

Для жидкостного борирования применяются расплавы смесей, основной составляющей которых является тетраборат натрия (бура) с добавкой карбида бора, хлорида натрия и силиката марганца. Температура расплавленной массы составляет 900°С. Толщина обработанного слоя может составлять до 0.2 мм. Жидкостное борирование в расплаве имеет то преимущество, что глубина обработки не зависит от формы обрабатываемой поверхности. Из недостатков нужно отметить, что расплав активных веществ быстро истощается, при этом компенсация расхода отдельных компонентов затруднена, как и определение химического состава смеси.

Примеры применения технологии жидкостного борирования

Электролизное борирование

Сократить время процесса при жидкостном борировании помогает использование эффекта электролиза при прохождении электрического тока через обрабатываемую деталь и расплав. Процесс электролизной обработки проходит при небольших значениях плотности тока и тех же температурах расплавленного электролита, что и при простом жидкостном борировании. Хотя при таком способе используется только бура, недостатком является ее большой расход, поскольку часть бора при электролизе выпадает в виде аморфной массы, которая, кроме того, может образовывать дефекты на поверхности заготовки.

Снизить температуру расплава помогает введение фторосодержащих добавок – фторида и фторбората натрия.

Газовое борирование

Равномерное и однородное проникновение бора в поверхностный слой металла достигается при использовании метода газового борирования. Борирование деталей производится при температуре 850°С в среде газов, содержащих оксиды, галогениды и водородные соединения бора. Выделяющийся при термическом разложении газов атомарный бор, оседает на поверхности изделий и диффундирует вглубь металла.

Следует отметить, что некоторые борирующие смеси газов очень взрывоопасны, что накладывает ограничения на применение данной методики.

Борирование

Борирование — процесс насыщения поверхностного слоя детали бором. Назначение борирования — повысить твердость, сопротивление абразивному износу и коррозии в агрессивных средах, теплостойкость и жаростойкость стальных деталей. Существует два метода борирования: жидкостное электролизное (внедрено в производство) и газовое борирование (опробовано в лабораторных условиях).

Наиболее распространенным является жидкостное электролизное борирование: в тигель с расплавленной бурой помещают обрабатываемую деталь (катод) и графитовый стержень (анод), через которые пропускают постоянный ток для создания процесса электролиза. Оптимальная температура борирования 920—950° С Основным оборудованием являются печи-ванны с электрическим или газовым обогревом.

при плавлении теряет воду

при плавлении теряет воду

и диссоциирует с образованием атомарного бора. Образующийся атомарный бор диффундирует в поверхность детали. Оптимальный режим борирования: плотность тока на катоде0,15—0,20 А/см2, напряжение 2—14 В, температура 930—950° С, выдержка 2—4 ч; при этом получается диффузионный слой толщиной 0,15—0,35 мм.

Повышение плотности тока, температуры и длительности процесса незначительно увеличивает толщину слоя при одновременном возрастании его хрупкости. Кроме того, повышение температуры приводит к уменьшению срока службы оборудования, увеличению расхода сырья и ухудшает структуру основного металла. Понижение температуры уменьшает скорость диффузии и замедляет процесс борирования.

Детали, подвергаемые борированию, должны иметь чистую поверхность. Окалину и ржавчину удаляют дробеструйной обработкой. Для удаления следов масла и других загрязнений детали протирают ветошью, сухой или смоченной бензином. Местная защита поверхностей, не подвергаемых борированию, осуществляется гальваническим омеднением или электролитическим хромированием (более надежный способ).

Обрабатываемые детали помещают в ванну в специальных приспособлениях-держателях. По окончании процесса ток выключают, детали вынимают и охлаждают на воздухе до 60—80° С; для растворения налипшей буры детали кипятят в воде в течение 1—2 ч. Оставшуюся буру очищают металлической щеткой. В процессе борирования расплавленная бура выгорает, уносится из ванны вместе со шлаком и деталями, поэтому необходима систематическая добавка буры в ванну. После борирования детали подвергают в большинстве случаев закалке и отпуску для упрочнения сердцевины, так как наличие вязкой сердцевины может привести в процессе работы к продавли-ванию борированного слоя. Рекомендуется проводить непосредственную закалку с температуры борирования с подстуживанием или без подстуживания. Температура отпуска определяется условиями работы сердцевины, так как отпуск не влияет на свойства борированного слоя.

Основные дефекты борированной поверхности после электролизного борирования: местное оплавление (детали расположены близко к графитовому электроду), разъедание поверхности, волосные трещины (повышенная плотность тока и неправильное охлаждение).

Недостатками электролизного борирования являются: низкая стойкость тиглей в результате разъедания их бурой, невозможность обработки деталей сложной формы, засорение расплавленной буры кусками электродов, что приводит к замыканию деталей с электродом.

Газовое борирование — более совершенный метод насыщения бором. Оно проводится в активных газовых средах и при более низких температурах. Но применяемые газовые смеси токсичны и взрывоопасны, что и ограничивает применение газового борирования.

Применяют смесь диборана с водородом в соотношении

Применяют смесь диборана с водородом в соотношении

При температуре выше 500° С диборан разлагается на активный бор и водород. Температура процесса 850° С, время выдержки 3—4 ч, толщина слоя 0,15—0,20 мм.

Борированию подвергают траки, детали нефтяного оборудования и другие детали из углеродистых и легированных сталей с различным содержанием углерода (20, 18ХГТ, 15X11МФ, Х23Н18, 45, 40Х, Х12, У10 и др.), работающие в условиях абразивного износа.

(рис. 118). Борированная сталь теплостойка до 900—950° С и жаростойка до 800° С.

(рис. 118). Борированная сталь теплостойка до 900—950° С и жаростойка до 800° С.

Борированные слои обладают высокой коррозионной стойкостью в растворах кислот (кроме азотной), солей и щелочей. Недостатком борированных слоев является их высокая хрупкость. Однако при соблюдении ряда условий (выбор правильной конструкции деталей без острых углов, абразивный характер износа, удаление продуктов износа с трущихся поверхностей и т. д.) бо-рирование является эффективным методом поверхностного упрочнения деталей.

Борирование стали — диффузионное и жидкостное, технологии, достоинства и недостатки

Диффузионной металлизацией принято называть метод обработки сталей либо других металлов и сплавов, при которой поверхностный слой изменяется внедрением молекул других элементов. Все это происходит при очень высоких температурах в специальной среде. Результатом такой обработки является физическое укрепление слоя, а также повышение его жаростойкости, увеличение сопротивляемости процессу коррозии – поверхность менее изнашивается во время эксплуатации.

В отличие от нитроцементации и цианирования, где атомы углерода с азотом непосредственно внедряются в кристаллическую решетку стали, диффузионная металлизация предполагает более сложный процесс, когда атомы других элементов образуют со сталью так называемые растворы замещения, поэтому такой процесс длительный и требует применение более высоких температур, превышающих 1000 градусов по Цельсию.

Технология борирования

Главное назначение борирования поверхности – увеличение стойкости к износу поверхности изделий во время работы в агрессивных и абразивных средах при температуре до 800°С. Изобилие слоя поверхности стали бором используется для быстрорежущего и штамповочного инструмента, деталей дробильных и просеивающих машин, буровых установок и центробежных насосов.

Образование соединений бора приводит к некоторому изменению геометрических размеров детали, по этому тех. процесс в себя включает механическую обработку поверхностей после образования упрочненного слоя. Ввиду высокой твердости и стойкости к абразивам для обработки поверхностей применяют шлифовка и полирование поверхностей.

Технология борирования выполняется по самым разным методикам, использование которых диктуется характерностями производства и видами обрабатываемых изделий. Режим проведения процесса зависит от желаемой толщины покрытия и марки стали. В большинстве случаев борируемые стали содержат большое содержание углерода и легирующих присадок. В список материалов, к которым применяется рассматриваемая технология, входят также изделия из нержавейки.

Воздействие легирующих компонентов на глубину борированного слоя

Газовое борирование

Газовое борирование схоже с процессами цементации и азотирования сталей. Процесс проводят в печах в среде диборана (В2Н6), треххлористого бора (ВСl3), триметила — (СН3)3В или других борсодержащих веществ. Чаще применяют диборан и треххлористый бор, который разбавляют водородом, аргоном, азотом или аммиаком. Применение азота в качестве разбавителя сильно снижает взрывоопасность среды. Насыщение прoводят при температурах 800-900°С. Время выдержки составляет от 2 до 6 часов. Существенное влияние на результаты борирования оказывает избыточное давление насыщающей среды. При газовом борировании на углеродистых сталях формируется боридный слой толщиной 0,1-0,2 мм и твердостью 1800-200HV.

Методы борирования стали

Широкое разнообразие методов борирования стали дает возможность применять наиболее технологичные в каждом определенном производстве. Самые популярные методики такие:

- В газообразной обстановке;

- В жидкой обстановке;

- В твёрдой обстановке.

В большинстве случаев изобилие бором выполняется конкретно при отливке деталей. Этот способ дает возможность значительно облегчить технологический производственный процесс деталей конструкции, они не требуют большой точности при финальной отделке.

Вышеперечисленные методики обработки в себя включают огромное количество разных видов, которые отличительны определенными тонкостями.

Комбинированное борирование углеродистой стали

Жидкостное безэлектролизное борирование

Для жидкостного борирования используются расплавы смесей, главной составляющей которых считается тетраборат натрия (бура) с добавлением карбида бора, хлорида натрия и силиката марганца. Температура расплавленной массы составляет 900°С. Толщина отделанного слоя может составлять до 0.2 мм. Жидкостное борирование в расплаве имеет то преимущество, что глубина обработки не зависит от формы поверхности которая обрабатывается. Из плохих качеств стоит отметить, что расплав активных веществ быстро истощается, при этом компенсация расхода некоторых элементов затруднена, как и обозначение химического состава смеси.

Варианты использования технологии жидкостного борирования

Электролизное борирование

Уменьшить время процесса при жидкостном борировании помогает применение эффекта электролиза при прохождении электротока через обрабатываемую деталь и расплав. Процесс электролизной обработки идет при маленьких значениях плотности тока и тех же температурах расплавленного электролита, что и при простом жидкостном борировании. Хотя при этом способе применяется только бура, минусом считается ее чрезмерный расход, потому как часть бора при электролизе падает в виде аморфной массы, которая, более того, может образовывать изъяны на поверхности заготовки.

Уменьшить температуру расплава помогает введение фторосодержащих добавок – фторида и фторбората натрия.

Газовое борирование

Одинаковое и однородное проникновение бора в верхний слой металла достигается во время использования метода газового борирования. Борирование деталей выполняется при температуре 850°С в обстановке газов, содержащих оксиды, галогениды и водородные соединения бора. Выделяющийся при термическом разложении газов атомарный бор, садится на поверхности изделий и диффундирует вглубь металла.

Нужно сказать, что некоторые борирующие смеси газов очень взрывоопасны, что налаживает ограничения на использование этой методики.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Применение

Борирование применяют для повышения износостойкости втулок подшипников и рабочих колёс погружных электроцентробежных насосов, дисков пяты турбобура, вытяжных, гибочных и формовочных штампов, деталей пресс-форм машин литья под давлением и деталей из углеродистых и легированных сталей с различным содержанием углерода (20, 18ХГТ, 15X11МФ, Х23Н18, 45, 40Х, Х12, У10 и др.). Стойкость деталей после борирования увеличивается в 2—10 раз.

Изделия, подвергшиеся борированию, обладают повышенной до 800 °C окалиностойкостью и теплостойкостью до 900—950 °C. Твёрдость борированного слоя в сталях перлитного класса составляет 15 000—20 000 МПа.

Плюсы и минусы диффузионного насыщения металлов

Применяя диффузионную металлизацию, в поверхностный слой металлического изделия можно внедрить практически любой диффундирующий элемент – это следует отнести к положительным аспектам метода.

Отрицательные же аспекты, которые не позволяют широко использовать такую обработку на предприятиях, следующие:

- скорость диффузии очень мала и требует многих часов обработки;

- поддержание высоких температур ведет к серьезным затратам энергии;

- из-за повышенного нагрева деталь подвергается деформации;

- полученный слой уступает по показаниям защиты слоям, получаемым менее затратными методами, например нитроцементацией.

Уважаемые посетители сайта, кто знает о методе диффузионной металлизации либо применял этот метод на практике, поделитесь своими знаниями в комментариях. Опыт всегда лучше, чем теория!