Виды сварок и их применение

Что такое сварка и какие виды бывают

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Определение процесса сварки

Независимо от вида, сваркой называют технологию создания неразъемных соединений путем нагрева, деформирования или комбинированием обоих методов. Сущность сварки заключается в том, что под действием внешнего источника энергии (тепла, давления) между соединяемыми материалами образуются прочные связи на межатомном уровне. После кристаллизации в процессе остывания на стыке образуется сварочный шов. В зависимости от вида материала и условий проведения работы, это локальный или общий нагрев и деформирование стыкуемых поверхностей.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии. Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

- При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

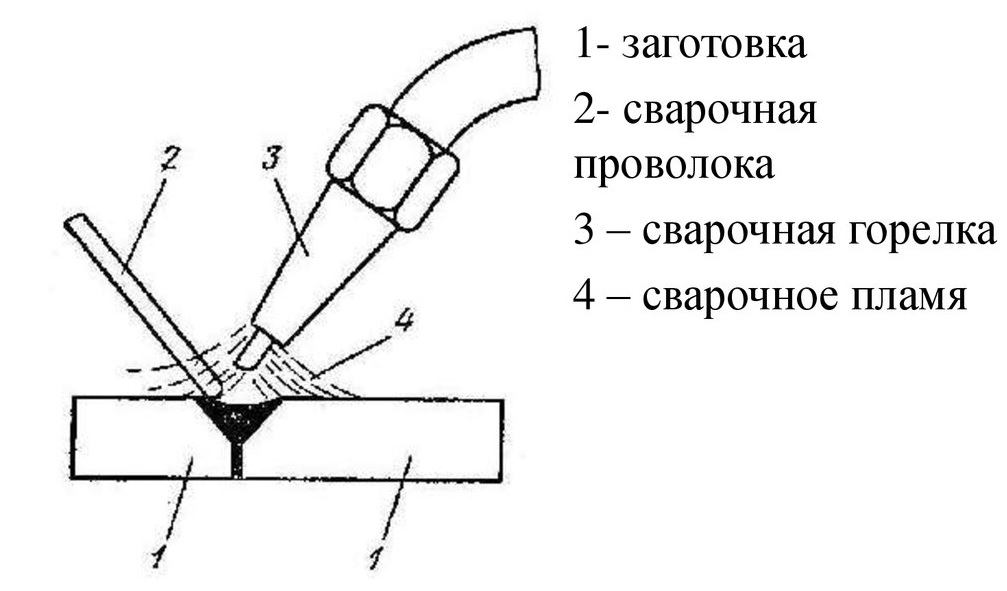

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

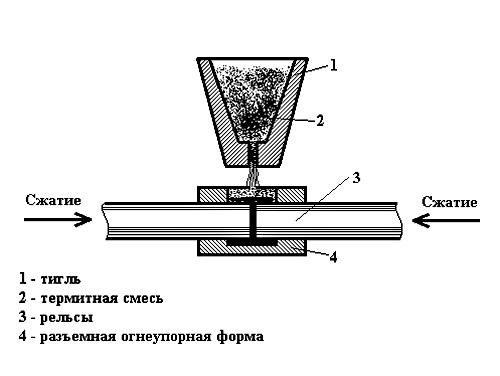

Термитная

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

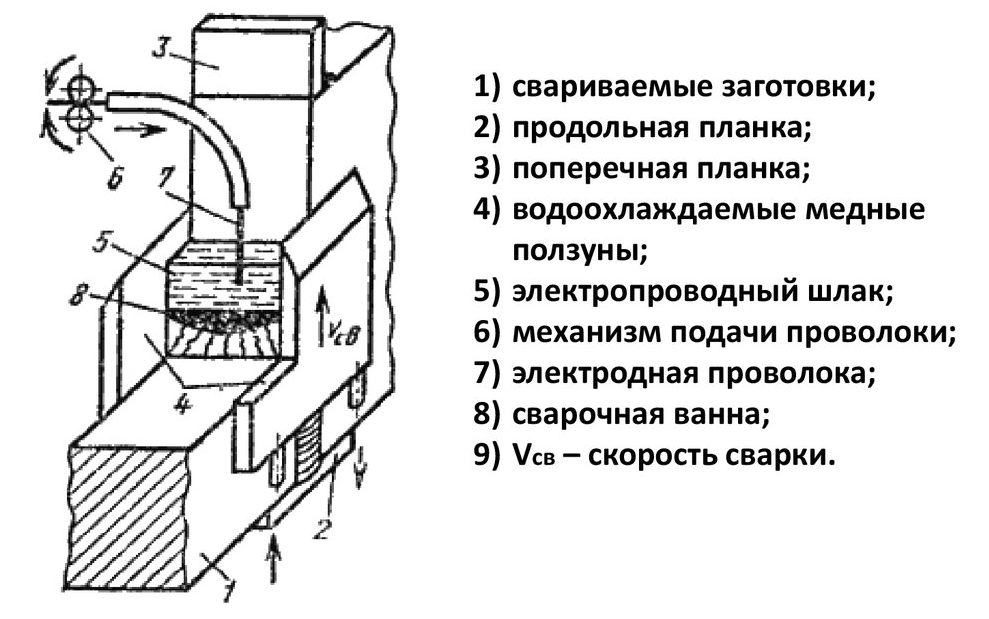

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

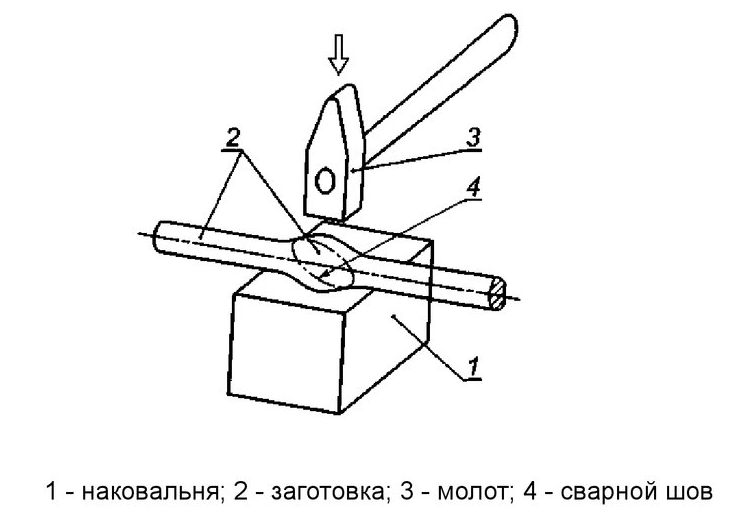

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

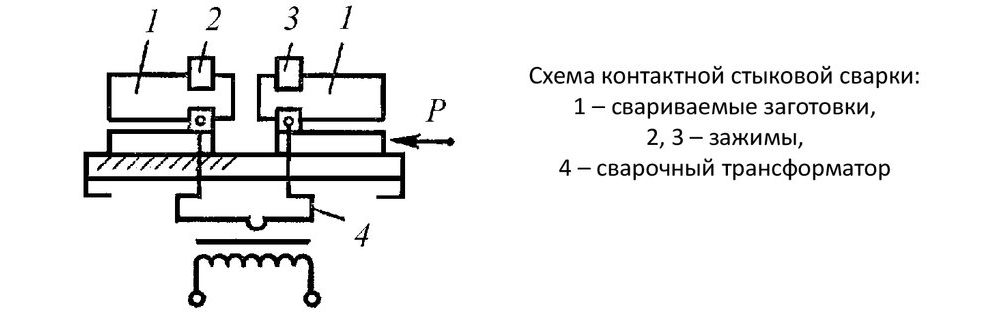

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

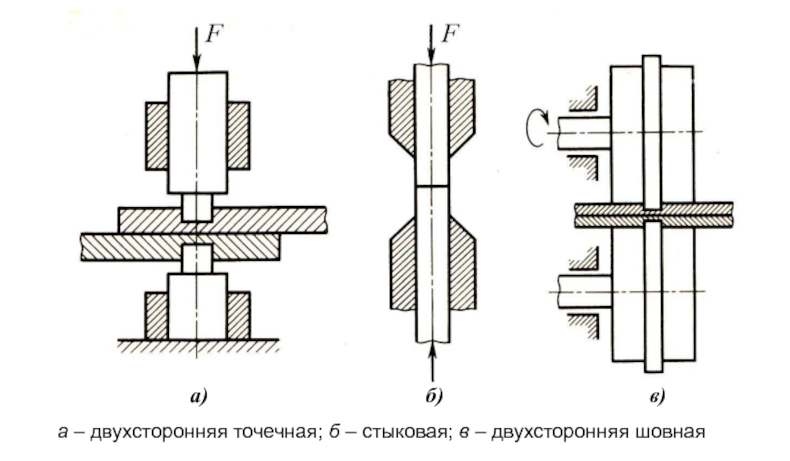

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

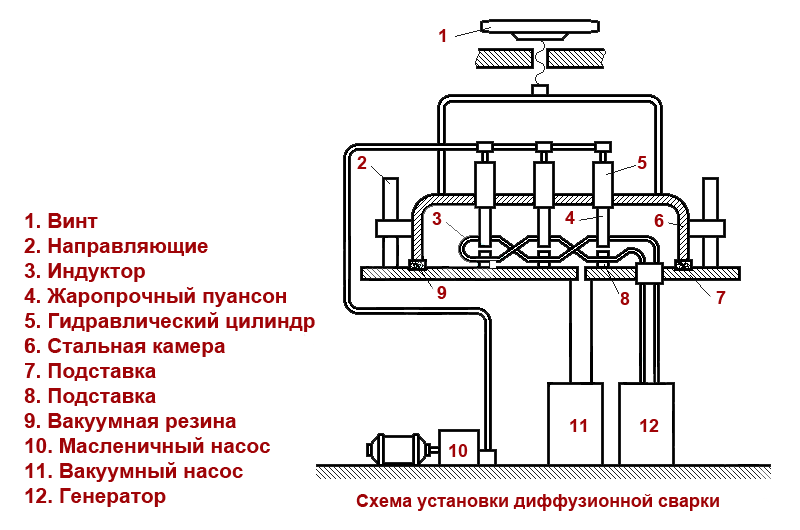

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

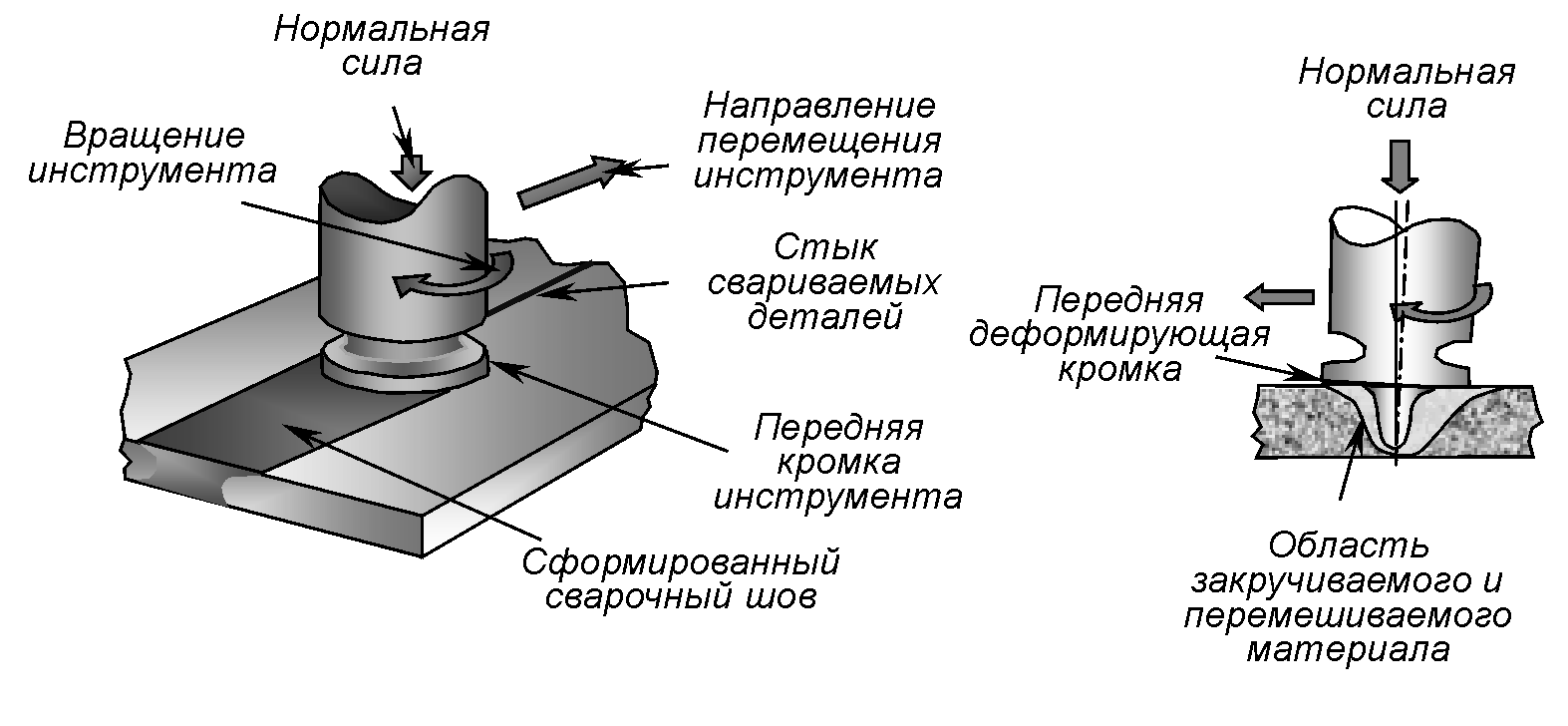

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Основные виды сварки металлов

Что такое сварка

Сваркой называют соединение металлов путем их плавления. Этот процесс широко применяется во многих отраслях машиностроения и строительства. Его физическая сущность заключается в создании связей между атомами и молекулами двух поверхностей, соединяемых между собой. Чтобы они имели высокую прочность нужно соблюдать следующие условия:

- очистка заготовок от грязи;

- энергетическая активация атомов;

- размещение свариваемых деталей на таком расстоянии, равным с межатомным расстоянием.

Сварной шов

Сварной шов

Благодаря развитию технологий сварку можно осуществлять не только в условиях промышленных предприятий, но и в монтажных и полевых и даже в космосе. Для обработки используют различные источники энергии, поэтому данный процесс требует предельного внимания и соблюдения норм работы.

Разновидности сварки

На сегодняшний день существует не менее 10 видов, которые применяются в деле. Наибольшую популярность получили виды сварки, с помощью которых скрепляют не только металлы, но и стекло керамику и пластик. В настоящее время выделяют сварки, отличающихся между собой типом энергии, используемым для выполнения работ.

Термическая сварка

При термической сварке происходит соединение деталей на молекулярном уровне, с применением металла расплавленного от воздействия источника энергии. Прочный монолитный шов образовывается за счет жидкого металла, который заполняет промежуток между деталями.

Преимуществами такой технологии является следующее:

- прочность соединения;

- небольшой расход металла;

- низкая себестоимость;

Существуют и недостатки такого метода:

- термическую обработку можно осуществлять только на тугоплавких металлах;

- наличие оксидной пленки на поверхности изделия существенно ухудшает качество соединения.

Электродуговая контактная сварка

Этот универсальный вид сварки является самым распространенным способом и применяется как в производстве, так и в бытовых условиях. При выполнении электросварки не требуется использование дорогостоящего оборудования, к тому же проводить ее могут даже новички.

Схема электродуговой ручной сварки плавящимся электродом.

Схема электродуговой ручной сварки плавящимся электродом.

Принцип работы такого метода подразумевает расплавление прилегающих друг к другу областей свариваемых деталей при помощи тепла, поступающего от электрической дуги. Дуга расплавляет электрод и основной металл, образуя сварочную ванну. При остывании сварочного шва происходит затвердевание жидкого металла, благодаря чему происходит прочное соединение изделий.

ММА – ручная дуговая сварка

Данный вид обработки осуществляется исключительно одним электродом с использованием дуги, горящей между сварочной ванной и металлическим стержнем, на который нанесено покрытие. В результате замыкания электрической цепи вырабатывается тепловая энергия и передается на элементы, вследствие чего металл начинает плавиться. Когда подача электричества прекращается, получается сварное соединение.

ММА — наиболее простой способ соединения, для выполнения которого достаточно иметь сварочный аппарат и подходящие электроды. Они выпускаются определенного типа и имеют ограниченную длину, поэтому необходимо постоянно прерывать процесс сварки для смены данного элемента. Как и любой вид соединения металлов, технология ММА имеет свои плюсы и минусы.

- возможность соединения практически всех видов металлов;

- стоимость оборудования позволяет приобрести аппарат для применения в быту;

- сварочные работы можно проводить в условиях ограниченного пространства;

- атмосферные условия не являются преградой к применению оборудования (за исключением осадков).

- низкая продуктивность;

- покрытие быстро испаряется;

- сложный технологический процесс: нередко происходит залипание электрода.

На фоне преимуществ, минусы незначительные и не являются основанием для отказа от использования ручной сварки. Это универсальное оборудование доступно по стоимости, а также неприхотлив в эксплуатации.

Аргоновая сварка TIG

Тиг сварка — способ соединения металлов с использованием вольфрамового электрода с защитным газом. Стержень в процессе не плавится, чтобы получить ровный шов сварщику необходимо затачивать его перед применением. Среди других методов сваривания технология Тиг позволяет получать высокое качество шва.

TIG сварка

TIG сварка

Для осуществления аргоновой сварки вольфрамовый электрод нужно закрепить в горелке. По краям горелки расположены отверстия, через которые производится подача защитного газа — аргона. Проникая в сварочную ванну аргон защищает ее от воздействия других атмосферных газов. Благодаря этому происходит качественное соединение металлов без оксидной пленки.

Работа на таком оборудовании не требует особых умений, чтобы освоить навык создания красивых швов достаточно поработать 2-3 раза. На качество шва могут повлиять ветер и другие неблагоприятные атмосферные условия, поэтому при использовании оборудования на открытом воздухе, следует закрывать место соединения.

MAG –сварка полуавтоматом

Этот вид соединения подразумевает использование активного газа и металлической проволоки. Во время сваривания между электродом и металлом загорается дуга, в результате чего изделие полностью расплавляется и образовывается сварочная ванна. От воздействия кислорода ее защищает газообразное вещество. По истечение определенного времени, появляется сварной шов за счет кристаллизации элементов, находящихся в сварочной ванне.

В отличие от других технологий сваривания MAG имеет следующие особенности:

- Полностью автоматизированный процесс сваривания.

- Смена сварочных проволок занимает минимум времени.

- Сварка возможна в любом пространственном положении.

Данный метод применяется для соединения разных металлов, поэтому популярен во многих отраслях промышленности. Технология нашла широкое применение при производстве морских судов и автомобилей.

Сварка под флюсом

Под СПФ понимается соединение металлов при помощи электрической дуги, где конец электрода и литой сварной шов скрыты под слоем из гранулированного плавкого флюса. Такая функция защищает от окисления, повышает прочность и формирует соединение с высокой степенью однородности.

Во время сварки создается ультрафиолетовое излучение и образование брызг и искр. На рисунке 2 указано как СПФ исключает такие факторы, т.к. в процессе расплавленный металл покрыт толстым слоем флюса. Существует 3 основных способа:

Во время сварки создается ультрафиолетовое излучение и образование брызг и искр. На рисунке 2 указано как СПФ исключает такие факторы, т.к. в процессе расплавленный металл покрыт толстым слоем флюса. Существует 3 основных способа:

- Ручной. Для ручного метода используют небольшое оборудование с неплавящимся электродом. Сила тока сварки и подача флюса регулируется сварщиком в ручном режиме.

- На полуавтоматическом сварочном аппарате практически все функции регулируются автоматически, вручную осуществляется лишь ведение дуги с помощью рукоятки или дистанционного управления.

- Автоматический способ предполагает участие рабочих только в качестве контроллеров, все остальные функции выполняются управляющим процессором.

Газопламенная

Данный вид подразумевает применение пламени открытой горелки для плавления и соединения двух металлов. Для нагрева используют смеси газов из кислорода и ацетилена, также возможны другие варианты. При соприкосновении с пламенем происходит структурное изменение металла и образование жидкой сварочной ванны. Для защиты металла от атмосферного воздействия используются флюсы. По мере снижения воздействия пламени происходит снижение температуры и возникает процесс кристаллизации, что способствует к образованию сварного шва.

Электрошлаковая

ЭШС — один из способов сварки, при котором тепло образуется в среде расплавленного шлака. Металл нагревается в массе, пропуская электрический ток, который генерирует тепло в шлаке. При ЭШС не требуется использование дуги, вертикальная сварка позволяет проварить толстый слой сплава за один проход.

Данный метод применяется для соединения толстостенных элементов из различных стальных сплавов от чугуна до высоколегированных.

Плазменная

В основе плазменной сварки лежит принцип использования узконаправленной струи плазмы для расплавления сплавов. Такой вид технологии подходит для соединения изделий из разных материалов: нержавеющей стали, цветных металлов. При плазменной сварке применяется аргонодуговая технология, в отличие от электрической, она имеет вид сжатой плазменной струи и обладает мощной энергией.

В основу плазмы входят нейтральные молекулы и атомы, а также электроны и ионы. Во время сваривания образовывается очень высокая температура до 300 тыс. °C и давление на поверхность свариваемых металлов, а дуга приобретает цилиндрическую форму, сохраняя показатели мощности по всей длине. Данный метод подходит для применения в труднодоступных местах, т.к. незначительное изменение расстояния между деталью и электродом не влияет на качество шва.

Термомеханический класс сварки

К термомеханическому классу относятся соединения, получаемые на использовании совместного действия тепла и давления, вводимых в зону сварки извне. При термомеханической сварке происходит расплавление конца электрода и того участка детали, который подлежит соединению. Прочный сварочный шов получается после остывания металла.

Классификация способов сварки

В современном мире существует множество способов сварки, каждый из которых находит свое применение. Виды и классификация видов сварки проводится по разным критериям и разделены на 2 основные группы:

- Сварка плавлением.

- Сварка давлением.

Для расплавления соединяемых частей используется источник тепла с очень высокой температурой, после чего они сливаются в общую сварочную ванну. При удалении источника тепла сварочная ванна охлаждается и затвердевает, прочно соединяя 2 детали.

Во второй группе доминирующую роль играет давление, прилагаемое к месту сварки, нагрев металла играет второстепенную роль, в некоторых случаях соединение может быть осуществлено без использования нагрева.

Сварка давлением, в свою очередь делится на 2 подгруппы:

- Холодная, в зоне соединения металл не нагревается, данный процесс подразумевает сварку при комнатной температуре.

- Сварка давлением без оплавления. В этом случае металл подогревается до определенной температуры, при котором снижается его механическая прочность и упругие свойства. Подогрев элементов значительно облегчает процесс сварки, иногда является практически необходимым. Данный метод не требует использования высоких температур, поэтому для нагрева можно использовать разные источники тепла.

Методы и технологии сварки

Помимо вышеуказанных традиционных способов бывают другие методы, позволяющие соединить уникальные металлы. Они обладают выраженными свойствами, из-за которых привычные способы не подходят для их соединения.

Одним из таких методов является лазерная сварка, которая выполняется при помощи полуавтоматического или автоматического оборудования. Данный способ подразумевает подачу тепла строго в одну точку для соединения очень мелких деталей.

ВНИМАНИЕ: Чтобы сварить несколько деталей сразу, рекомендуется использовать призму, с помощью которой можно расщепить лазер и направить в разные стороны.

Краткая характеристика сварки

Независимо от вида сварки и классификации способов, сваркой называется технология создания прочных соединений, путем нагрева, оказания давления, деформирования или комбинирования всех методов. Сущность данного процесса заключается в воздействии внешнего источника энергии для установления межатомных связей между деталями. В процессе остывания происходит кристаллизация и образуется сварочный шов. Варианты соединений подбираются, учитывая материал, площадь и химические свойства свариваемых изделий.

Принцип сварки

Принцип сварки металлов определяется по технологическим признакам установлен для каждого вида отдельно, так как специфика их работы отличаются. Для получения прочного сварного соединения необходимо сблизить поверхности двух металлов под большим давлением, чтобы впоследствии появилось электронное облако, взаимодействующее с ионизированными атомами обоих металлических поверхностей.

Нагрев в месте соединения приводит к амплитуде колебания атомов относительно постоянных точек, что в свою очередь создает более легкое получение связи между изделиями. Сила давления зависит от показателей температуры нагрева.

Виды сварки металлов и их краткая характеристика: термический, термомеханический и механический классы

Сварка – процесс соединения металлов при установлении межатомных связей. В зависимости от формы энергии различают следующие виды сварки.

Термический класс сварки

Термический класс сварки включает в себя разновидности сварочных работ, для которых требуется тепловая энергия. Если охарактеризовать весь процесс в нескольких словах: в результате правления на краю изделия образуется расплавленная субстанция, которая после стыковки остывает и кристаллизуется, в результате чего образуется сварочный шов.

Электродуговая

Самый популярный вид сварочных работ в наши дни осуществляется, благодаря сварочному току, возникающего при соприкосновении электрода и свариваемого изделия. В процессе работы электрод расплавляется и выходит наружу, образуя тем самым защитную пленку.

Процесс электродуговой сварки подразделяют на три группы в зависимости от того, как выполняется зажигание и манипуляции.

- При ручной (ГОСТ 5264-80) все действия выполняются человеком без помощи каких-либо механизмов.

- При полуавтоматической (ГОСТ 11533-75), или как ее еще называют, механизированной, автоматизируется подача электродной проволоки, а весь остальной процесс производится человеком.

- Автоматическая же полностью исключает участие людей. Все процессы полностью автоматизированы и характеризуются большой точностью до сотых миллиметра.

Электронно-лучевая (ГОСТ Р 57550)

Скоростные электроны, излучаемые мощным источником тепла, отдают энергию атомам веществам, вследствие чего происходит плавление материала.

Для этого процесса необходимо соблюсти важное условие: вакуум для достижения максимально прочного шва.

Благодаря возможности фокусировать луч до нужных размеров этот тип нашел широкое применение в производстве микродеталей.

Термитная (ГОСТ Р 57181-2016)

Представить, как происходит процесс сварки с высокотехнологичным оборудованием, достаточно просто, но как быть, если работы необходимо осуществить в полевых условиях, например, соединить рельсы?

Это метод основан на применении термита – порошкообразной смеси, в состав которой входит алюминий и оксиды металлов.

Суть процедуры заключается в том, что концам соединяемых элементов придают нужную форму за счет использования термостойких материалов, а затем нагревают их, заливая место соединения предварительно зажженной термитной смесью. В итоге раскаленное железо сваривается с металлом самих деталей, что приводит к образованию прочного, надежного и долговечного соединения, обладающего высокими техническими характеристиками.

Электрошлаковая (ГОСТ 15164-78)

Принципиально новый вид соединения металлов. Особенность состоит в подборе шлака, температура плавления которого превышает температуру основного сырья и проволоки электрода. Первая стадия ничем не отличается от дуговой сварки. Отличия становятся заметными после образования ванны, когда горение дуги останавливается и оплавление кромок осуществляется за счет проходящего тока через сплав.

Этот способ позволяет работать с конструкциями большой толщины, в результате чего обеспечивается большая производительность.

Газопламенная (ГОСТ 12.3.036-84)

Вся процедура происходит в пламени открытой горелки. Поддержание пламени происходит, благодаря постоянной подаче горючего газа в смеси с кислородом. Металл при контакте с пламенем начинает меняться в зависимости от его качеств, в результате чего образуется ванна для сплавления.

Лазерная (ГОСТ 28915-91)

LWM (сокращение в международной номенклатуре) – сварка с использованием лазерного луча. Весь процесс сварки металлов производится лазерным лучом, сгенерированным квантовым генератором.

Одними из главных преимуществ этого типа является тонкий шов, образующийся благодаря направленности луча, и быстрота процесса, из-за чего такая сварка нашла широкое применение на автозаводах.

Термомеханический класс сварки

Особенность этого класса сварки заключается в использовании тепла и давления. Весь процесс очень напоминает механический, однако, есть одно отличие: нагрев происходит извне.

Кузнечная (ГОСТ 2601 84)

Определенно, это самый древний и, можно сказать, проверенный временем способ сварки. Заключается в сплавлении нескольких заготовок, нагретых до определенной температуры при помощи ударов. Как правило, таким способом привариваются материалы, содержащие менее 0,3% углерода.

Принцип заключается в нагреве концов заготовок до температуры белого каления. Затем заготовку посыпают поваренной солью или кварцевым песком для уменьшения количества окалины. Когда металл нагреется до нужной температуры, сбивают «посыпку» и начитают наносить удары по нарастанию силы.

Сварку можно осуществить несколькими способами встык, в расщеп, вразруб, внахлест.

Контактная электрическая (ГОСТ 15878-79)

Принцип электрической сварки, или, как её еще называют, сварки сопротивлением, заключается в нагреве места сопротивления через искру, сквозь которую пропускается электрический ток.

Стоит учесть, что этот тип сварки требует механических усилий, так как после расплавления детали необходимо сдавить или «посадить» друг на друга, это объясняется химическим контактом атомов материалов.

Сварка подобного механизма нашла широкое применение в промышленности из-за удобства эксплуатирования и возможности автоматизации процесса. По результатам её подразделяют на три группы: шовную, точечную и стыковую.

Диффузионная (ГОСТ 20549-75)

При вакууме происходит диффузия атомов в поверхностных слоях контактирующих материалов. Это происходит, благодаря нагреву материалов до температуры плавления. А вакуум служит защитой от возникновения оксидной пленки, которая может прервать процесс. Чтобы увеличить площадь контакта, необходимо работать при сжимающих усилиях (10-20) МПа.

Сам процесс происходит в три этапа. Детали, которые необходимо скрепить, помещают в камеру с вакуумом и придавливают небольшим усилием. Затем нагревают при помощи тока и удерживают определенное время при нужной температуре.

Такой вид сварки используют для соединения материалов, которые плохо совмещаются друг с другом, таких, как сталь и чугун.

Механический класс сварки

Этот класс вмещает в себя сварку, для которой необходимы механическая энергия и давление. Простота оборудования и достойное качество позволили найти широкое применение в различных отраслях.

По типу сварки группу можно разделить на три подгруппы.

Сварка трением (ГОСТ Р ИСО 4063-42)

Осуществляется за счет вращения одной из деталей. Процесс состоит из следующих шагов:

- Из-за силы трения происходит оксид оксидных пленок.

- Нагреваются кромки металлов до пластичного состояния.

- Более пластичный металл выходит из шва.

Холодная (ГОСТ 2601-74)

Подобный тип сварки выполняют без нагрева. Методика осуществляется за счет деформации, при помощи которой разрушается окисная пленка на привариваемых поверхностях, и сдавливания до образования контакта. Прочность обуславливается усилием, с которым происходит сжатие. Чем оно сильнее, тем больше разрушается оксидная пленка.

Холодную сварку применяют для металлов, обладающих высокой пластичностью.

Сварка взрывом (ГОСТ Р ИСО 857-1-2009)

Относительной новый вид, позволяющий получать сплав неограниченных размеров. Это достигается под действием энергии, высвобождающейся при взрыве взрывчатого вещества.

Из-за большой опасности, а именно высвобождению ударной волны на большие расстояния, ее осуществляют на специализированных полигонах.

Взрыв позволяет соединить практически все виды металлов, однако, во избежание чрезмерного разрушения между деталями делают прослойку из другого металла.

Ультразвуковая (ГОСТ Р 55724-2013)

Для ультразвуковой сварки применяют высокочастотные ультразвуковые колебания, воздействующие на сплавляемые детали, прижатые вместе под небольшим давлением. Этот метод сварки наиболее часто используется для соединения термопластов и в тех случаях, когда неприменимы болтовые соединения, пайка или склеивание. Процесс полностью автоматизирован и осуществляется на специальных установках.

Разнообразие видов сварки

Сварочный процесс формирует неразъемное соединение различных частей каких-либо металлов за счет образования новых межатомных связей.

Он заключается в создании локального или повсеместного прогрева, пластической деформации, или одновременного действия обоих факторов. Современные сварочные технологии представлены почти сотней видов автоматизированной и ручной сварки.

Три основных разновидности

Имеются три разновидности или типа сварки. По методу получения энергии соединения ее делят на термическую, термомеханическую и механическую.

К термической сварке причисляют процессы с использованием электрической дуги, газа, плазмы и других источников теплового излучения. Именно благодаря ему происходит нагрев и сварка.

В термомеханических видах кроме тепловой энергии применяют давление для получения неразрывного соединения.

В механической теплоту получают за счет трения, давления, ультразвука или взрыва.

Виды сварочных работ многообразны и их классификация производится по разным критериям. Классификация идет по способу защиты сварочной ванны, по непрерывности процесса сварки, степени механизации, используемым газам. Кроме этого имеются технологические признаки, которые индивидуальны для каждого вида сварки.

Виды сварных соединений подробно описаны в ГОСТ (государственных стандартах). Кроме этого имеется большое количество ГОСТ описывающих виды сваривания, способы контроля сварных швов, меры безопасности при производстве сварочных работ.

Термическое сваривание материалов

Термические процессы основываются на плавлении соединяемых деталей за счет тепловой энергии. Выделяю несколько видов термической сварки:

- электродуговая (в среде защитных газов, под флюсом и прочие);

- электрошлаковая;

- электронно-лучевая и лучевая (лазерная);

- плазменная;

- газовая;

- термитная.

Самое широкое применение получила электродуговая сварка. Но и другие виды востребованы в различных современных сферах производства и в бытовых условия.

Расплавление электрической дугой

Электродуговой вид сварки работает за счет выделения энергии в дуге из-за того, что сопротивление дуги значительно больше, чем сопротивление всей электрической цепи, образующей замкнутый контур.

Электродуговой вид сварки работает за счет выделения энергии в дуге из-за того, что сопротивление дуги значительно больше, чем сопротивление всей электрической цепи, образующей замкнутый контур.

Поэтому практически все тепловая энергия выделяется в дуге, разогревая ее до 4,5-6 тысяч градусов и вызывая плавление любого металла. Дуга возникает в зазоре электрода и свариваемого металла, вызывая их плавление.

При остывании создается неразрывный шов, свойства которого связаны с током, составом присадки и многими другими факторами.

Дуговое сваривание производится плавящимися и неплавящимися стержнями (электродами). В оборудовании используется инверторная технология, что позволило создать компактные производительные устройства.

При сварке заготовок с помощью электрода разжигают дугу между ним и поверхностью стыка. Это создается за счет короткого замыкания при прикосновении прутка к металлу, и последующего его отрыва на расстояние 3-5 мм.

Дуга расплавляет конец электрода и кромки свариваемого изделия. В точке образования дуги создается сварочная ванна.

Для получения сварного шва требуется вести электрод вдоль стыка со скоростью достаточной для расплавления кромок и электрода, но не достаточной для прожигания деталей.

После охлаждения металла получается сварной шов по прочности сопоставимый с основой. Электрод может быть в виде отдельного стержня в обмазке или присадочной проволоки на механизме ее подачи.

При сваривании неплавящимся стержнем электродуга возникает между ним и кромками заготовок. Происходит расплавление кромок, если необходимо и присадочной проволоки в образующейся при этом сварочной ванне. Пруток может быть угольным или из вольфрама. Электродом неплавящегося вида обычно работают при сварке меди, медных сплавов (латуни, бронзы, мельхиора) и тугоплавких металлов.

Защита флюсами и газом

Сваривание металла под слоем флюса обычно выполняется автоматически или при наполовину автоматизированном процессе (полуавтоматом). В первом случае все процессы автоматизированы, во втором процесс подачи электрода производится автоматически, а движение горелки осуществляется сварщиком.

Сваривание металла под слоем флюса обычно выполняется автоматически или при наполовину автоматизированном процессе (полуавтоматом). В первом случае все процессы автоматизированы, во втором процесс подачи электрода производится автоматически, а движение горелки осуществляется сварщиком.

Расплав в сварочной ванне защищается расплавом шлака от воздействия атмосферного воздуха. Шлак получается за счет расплавления флюса поступающего в ванну. Вид сварки с применением флюсов весьма производителен, к тому же получается качественный сварной шов без пор и других недостатков.

Сваривание в газе обеспечивает предохранение участка сварки от вредного воздействия паров воды, атмосферного кислорода и азота.

Это обеспечивается за счет подачи струи защитного газа через сопло горелки в сварочную зону, что позволяет вытеснить атмосферный воздух. Используется при применении неплавящихся и плавящихся электродов. В итоге получается качественный шов при высокой производительности труда.

Электрошлаковая

Электрошлаковый вид сварки осуществляется благодаря сплавлению вертикальных краев изделия с электродом. Когда электрический ток проходит через лак, выделяется тепло. Дуга присутствует только на начальном этапе. В дальнейшем металл расплавляется за счет тепла выделяемого шлаком.

Электрошлаковый вид сварки осуществляется благодаря сплавлению вертикальных краев изделия с электродом. Когда электрический ток проходит через лак, выделяется тепло. Дуга присутствует только на начальном этапе. В дальнейшем металл расплавляется за счет тепла выделяемого шлаком.

С двух сторон зазора устанавливаются ползуны из меди. Их охлаждают путем подачи воды. Снизу устанавливается поддон с флюсом. Между ним и электродом разжигают дугу и подают туда проволоку.

Электрическая дуга расплавляет проволоку и флюс, из них образуется сварочная ванна, над которой всплывает легкий жидкий шлак. По мере расплавления кромок и сварочной проволоки ползуны перемещаются вверх по стыку. В итоге получается качественный шов. Благодаря такому процессу можно варить металлы большой толщины за один проход.

Лучевая

В промышленности, особенно приборостроении и электронике требуется сваривать очень мелкие детали, имеющие особые требования к процессу сварки. Выбор способа сварки в этом случае невелик. С ними могут справиться только мощный световой луч, поток электронов или плазмы.

В промышленности, особенно приборостроении и электронике требуется сваривать очень мелкие детали, имеющие особые требования к процессу сварки. Выбор способа сварки в этом случае невелик. С ними могут справиться только мощный световой луч, поток электронов или плазмы.

Чтобы получить шов отличного качества, требуется высокоэнергетический источник. Это может быть лазер или другой подобный источник энергии способный сконцентрировать огромную тепловую энергию на маленьком участке и на малое время. Электронно-лучевая сварка использует энергию разогнанных до большой скорости электронов. В случае с лазером разогрев осуществляется за счет энергии фотонов.

Плазма, газ, термическая реакция

Сущность вида сварки с применением плазмы заключается в формировании струи ионизированного газа, которая является проводником тока.

Сущность вида сварки с применением плазмы заключается в формировании струи ионизированного газа, которая является проводником тока.

Температура плазмы достигает 30000 °C, что позволяет плавить любые металлы в кратчайшие сроки. Энергия плазмы зависит от величины сварочного тока, рабочего напряжения, расхода газа. Сварочные швы получаются высокого качества, тонкие, без внутренних напряжений.

Газовое сваривание осуществляется за счет сжигания горючего газа в кислороде и выделения большого количества теплоты. Это один из старейших видов сварки.

Температура газового пламени составляет три тысячи градусов. Благодаря этому расплавляются стыки свариваемого изделия. Процесс расплавления происходит долго, что вызывает нагрев больших участков поверхности соединяемых изделий. При охлаждении вызывает большие напряжения в шве и самой детали.

При термитном сваривании используется тепло выделяемое при сжигании смеси из алюминия и оксидов железа.

Термомеханическое сваривание материалов

К термомеханическому свариванию относится кузнечная, контактная и подобные им виды. Эти способы сваривания металла используют одномоментно тепловую и механическую энергию. К этому виду относят такие технологии:

- кузнечная;

- контактная;

- диффузионная;

Кузнечной сваркой называется способ, в котором свариваемые изделия сначала нагреваются до необходимой температуры в горне, а потом молотом соединяют друг с другом. Если вместо молота используется пресс, то такой способ называется прессовый.

Контактный вид имеет такое название благодаря тому, что сваривание осуществляется в месте контакта соединяемых деталей. Их сильно прижимают друг к другу с помощью специальных электродов, а затем через точку сдавливания пропускают мощный ток.

Контактный вид имеет такое название благодаря тому, что сваривание осуществляется в месте контакта соединяемых деталей. Их сильно прижимают друг к другу с помощью специальных электродов, а затем через точку сдавливания пропускают мощный ток.

В месте контакта получается наибольшее сопротивление, что вызывает выделение основного тепла именно в этой точке. Соответственно, это приводит к расплавлению металла в точке контакта. С помощью контактной получают точечную или шовную сварку.

Контактная сварка получила широкое распространение в машиностроении, особенно в автомобилестроении. Это связано с высокой производительностью и экономичностью данного вида сварки. Она проще всего автоматизируется и широко используется в роботизированных комплексах.

Нельзя не упомянуть диффузионный вид сварки. Его сущность в предварительном нагреве заготовок и последующем их соединении с помощью деформации, которая возникает от механического давления. В таком процессе происходит диффузия атомов из одной соединяемой части в другую и получается неразрывное соединение.

Механическое сваривание материалов

При механическом способе сварки неразрывное соединение получают без внешнего источника тепла. Процесс соединения происходит под действием давления, трения, взрыва или чего-нибудь подобного, что образует межатомные связи между свариваемыми изделиями.

При механическом способе сварки неразрывное соединение получают без внешнего источника тепла. Процесс соединения происходит под действием давления, трения, взрыва или чего-нибудь подобного, что образует межатомные связи между свариваемыми изделиями.

Сварка трением происходит в результате быстрого вращений. Она деталь так плотно прижата к другой, что при вращении происходит сильное трение и разогрев до расплавления. Это обеспечивает надежное соединение заготовок.

Если взять две металлические пластины, очистить от загрязнений и сильно прижать, то при давлениях в несколько десятков тысяч атмосфер происходит пластическая деформация, приводящая к образованию межатомных связей двух частей. В итоге получается неразрывное соединение. Такой способ называется холодной сваркой.

Чтобы возникли силы атомного взаимодействия, между двумя деталями иногда используется взрыв. В этот момент свариваемые детали сближаются так, что возникают атомные связи, которые обеспечивают надежное соединение изделий.

Еще один вид сварки – ультразвуковой. Высокочастотные волны вызывают колебания атомов в металле, и те становятся такими значительными, что вызывает атомные взаимодействия. Итог – надежное соединение.

Краткая классификация основных типов сварки

Содержание:

- 1. Термический вид сварки

- 2. Электродуговая

- 3. Виды электродуговой сварки:

- 4. Газоплазменная

- 5. Электрошлаковая

- 6. Плазменная

- 7. Термомеханический вид сварки

Сварка, как технологический процесс, была известна еще в VII веке в виде кузнечной ковки и литьевого соединения. Бурная ее эволюция началась с открытия электрической дуги и последующего изобретения покрытых электродов. Основной скачок развития пришелся на конец ХХ века в связи с внедрением в производство лазерных, плазменных и ультразвуковых технологий. Широкое развитие электроники позволило сделать сварочный процесс автоматизированным, высокоточным и высокопроизводительным. В ходе развития выделилось три основных вида сварки в зависимости от типа энергии используемой для выполнения соединения:

- термический,

- термомеханический,

- механический (представлен холодной, взрывной и ультразвуковой сваркой).

Термический вид сварки

Сварка данного вида осуществляется с помощью тепла. Воздействие высоких температур приводит к плавлению стыковых поверхностей соединяемых деталей и их скреплению при последующей кристаллизации. Источником тепла может служить электрическая дуга, газовое пламя или плазменный поток.

Электродуговая

Эта сварка получила наиболее популярна. Для нагрева контактирующих поверхностей и последующего их расплавления используется электрическая дуга — разряд, возникающий между концом электрода и соединяемой металлической поверхностью при прохождении электрического тока. Тепловая энергия тока высвобождается в электрическую дугу и обуславливает ее высокую температуру. Воздействие на металл приводит к его ограниченному расплавлению и образованию сварочной ванны из жидкого металла. При остывании происходит кристаллизация жидкого металла и образование соединения, имеющего состав и прочность, аналогичную соединяемым частям.

Виды электродуговой сварки:

- Ручная дуговая сварка(ММА, manual metal arc) выполняется с использованием штучных электродов имеющих различное специальное покрытие (обмазку). Этот процесс может протекать с использованием постоянного (DC) или переменного (АС) тока. Разное покрытие электродов образует при своем расплавлении газовое облако для защиты зоны сварки от воздуха, обеспечивает попадание химических добавок в сварочную ванну для изменения свойств металла в области шва и стабильность самой электрической дуги. Сварка этим методом возможна во всех пространственных плоскостях, применяются сварочные трансформаторы, выпрямители и инверторы.

Этот метод, при условии правильного подбора электродов, позволяет сваривать все виды металлов («черные», «цветные», любой степени легированности), делает возможной работу в труднодоступных местах.

Сварка ММА может стать выбором, как профессионального работника, так и новичка. Она находит широкое применение в строительстве и монтаже металлоконструкций, в различных направлениях тяжелой промышленности. Это может быть выбором слесарной мастерской по изготовлению металлических дверей, машиностроительного завода или обычного дачника, решившего своими руками сделать решетки к подвальным оконным проемам. - Аргонная сварканеплавящимся электродом в среде инертного газа (TIG, tungsten inert gas). Встречаются вольфрамовые, угольные и графитовые неплавящиеся электроды. Инертный газ — аргон, гелий, азот или смеси этих газов, в зависимости от соединяемого металла. При таком процессе сварной шов образуется только из металла соединяемых деталей, либо с добавлением присадки, в качестве которой используются металлические прутья и полосы. Наличие инертных газов или их смесей в зоне сварки защищает металл шва от вредного воздействия компонентов воздуха и поддерживает стабильность электрической дуги. Такая сварка может протекать с использованием переменного и постоянного тока. Низкая производительность сочетается с высоким качеством получаемого шва. Рабочий процесс трудоемкий и требует от оператора развитых профессиональных навыков.

TIG сварка используется при необходимости получения ответственных швов, выдерживающих высокие нагрузки и имеющих приемлемый эстетический вид.

Это может быть сварка газо- и нефтепроводов, сосудов высокого давления, предметов для пищевой промышленности, микросхем в электротехнической отрасли.

Она незаменима при работе с тонкостенными металлическими конструкциями и листовым металлом (до 6 мм), с нержавеющей, легированной, углеродистой сталью, медью, титаном, магнием. - Полуавтоматическая сваркаплавящимся непрерывным электродом в среде инертного (MIG, metal inert gas) или активного (MAG, metal active gas) газа. Роль электрода выполняет плавящаяся под действием тока проволока, автоматически подающаяся в зону сварки. Проволока поступает в специальную горелку, туда же осуществляется доставка защитного инертного или активного газа. Состав газовой защиты зависит от типа свариваемого материала. Такая сварка возможна только при постоянном электрическом токе. Высокая ее производительность компенсирует неаккуратность шва и разбрызгивание, возникающее при использовании в качестве защиты активных газов (углекислый газ, кислородные смеси). Автоматическая подача проволоки в зону сварной ванны и возможность электронной регулировки рабочих настроек в аппаратах, делают ее популярной как среди профессионалов, так и у новичков сварочного дела.

Такой метод получил широчайшее распространение в европейских и североамериканских странах. Он позволяет работать с низколегированными и высоколегированными сталями, со многими видами чугуна, алюминием, медью, никелем, марганцем и их сплавами, выполнять соединение разнотипных металлов. - Сварка под флюсом. При соединении деталей используется различный по химическому составу флюсовый порошок, покрывающий защитным слоем сварную ванну и область остывающего сварного шва. При термическом разрушении порошковых частиц происходит выделение защитного газа для обеспечения стабильности дуги и высокого качества сварки. Меняя виды флюса, добиваются определенных свойств металла в месте стыка.

Такой метод, чаще всего, имеет промышленное применение и полностью автоматизирован от подачи флюса до перемещения самого сварочного аппарата. Изготовление корабельных корпусов, авиационных фюзеляжей, железнодорожных вагонов и локомотивов, роторов и турбин, спутниковых модулей и башенных кранов. Любые металлы подвергшиеся такому виду сварки выдерживают самые тяжелые условия эксплуатации, огромные перепады давления и температуры.

Газоплазменная

При данном виде сварки расплавление металла осуществляется под воздействием пламени, образующегося в результате горения кислородных смесей горючих газов. Для этого используются ацетилен, бутан, пропан, керосин, бензин, водород. Наиболее эффективным считается применение МАФ (метилацетиленовая фракция), так как она имеет высокую температуру горения (2927 С) в кислороде и хорошую теплоотдачу. Это соединение не так токсично, как дициан (4500 С) и не так взрывоопасно, как ацетилендинитрил (5000 С).

Использование в качестве источника тепла газового пламени делает этот вид сварки независимым от наличия электропитания. Потому она находит широкое применение в полевых условиях, но непригодна к автоматизированной промышленной эксплуатации, в связи с низкой производительностью.

Так же одним из ее преимуществ является постепенный регулируемый нагрев металла, что удобно при работе с листовым металлом. Использование такой сварки требует от оператора большого опыта сварочных работ.

Электрошлаковая

Расплавление кромок соединения при этом виде сварки происходит за счет нагрева шлака от расплавленного электрическим током флюса, который засыпается в проем между двумя деталями. При данном процессе используется присадочный прут или проволока. Основным материалом для сварки служат все виды сталей и чугуна, реже цветные металлы.

Этот вид сварки имеет большое промышленное значение и используется для сварки толстостенных (40-500 мм и более) крупногабаритных деталей: турбинных и роторных валов, паровых котлов и опор. Чем больше площадь свариваемой поверхности, тем выше экономическая выгода от такого метода сварки.

Плазменная

Для расплавления кромок и соединения металлических деталей используется струя плазмы, образующаяся в плазматроне или между электродом и поверхностью металла. Такая сварка характеризуется тонким точным швом и большой глубиной проплавления. Поэтому, ее применяют для соединения тонкостенных и мелких деталей в электротехнической отрасли, массивных и габаритных заготовок и конструкций в тяжелой промышленности, в строительстве и монтаже. Действию высокотемпературной струи плазмы подвержены любые виды металлов.

Кроме выше перечисленных, к термическим видам соединения относятся:

- лазерная сварка (используется лазерный луч),

- электронно-лучевая сварка (применяется электронно-лучевая пушка в условиях вакуума),

- сварка с закладными нагревателями (для сварки полиэтиленовых труб используя нагревательные элементы),

- контактная стыковая сварка оплавлением (в качестве источника теплоты выступает нагревательный элемент с фторопластовым покрытием).

Термомеханический вид сварки

Контактная сварка характеризуется нагревом соединяемых деталей и обоюдным деформированием под давлением. Точечная сварка выполняется с помощью аппаратов точечной сварки либо малогабаритными клещами. Две детали закрепляются между электродами, через них пропускается электрический ток, что приводит к локальному разогреву металла. После этого электрический ток отключают и усиливают давление электродов на обе детали. Кристаллизация локального расплавленного металла ведет к получению точечного сварного соединения. Существует односторонняя (оба электрода на одной поверхности) и двухсторонняя (электроды расположены на двух свариваемых деталях) точечная сварка. Недостатком такой сварки является возможность выполнения только нахлестного соединения. Отличается высокой производительностью и возможностью ее автоматизации.

Точечная сварка находит широкое применение в автостроительной промышленности. По всему миру автосборочные конвейеры работают с применением именно этого вида сварки. Компактные и мобильные клещи для точечной сварки используют в условиях индивидуальных гаражей и мелких автомастерских для рихтовочных работ. Крупные автосервисы и станции технического обслуживания применяют эту сварку для выполнения обширного спектра работ по кузовному ремонту.

Так же к этому типу относятся различная стыковая и рельефная сварка.Остальные виды термомеханической сварки не получили такого широкого распространения. К ним относится диффузная (соединение композитных и неоднородных металлов в вакууме или в среде защитных газов), кузнечная (соединение разогретых металлов возникает за счет пластичной деформации), сварка высокочастотными токами (пропуск токов высокой частоты через соединяемые детали) и трением (вращение деталей друг относительно друга).

Определив разновидность необходимого вам сварочного процесса, вы с легкостью сможете подобрать нужный сварочный аппарат, учитывая его индивидуальные характеристики. Сварочный процесс позволяет экономить металл на 30% и более, легко автоматизируется, отличается надежностью и герметичностью шва, низкой себестоимостью работ и небольшими затратами времени.