Сухая перегонка древесины в домашних условиях

Сухая перегонка древесины в домашних условиях

Как получить метанол в домашних условиях?Как известно им можно заменить бензин, может есть у кого ссылки , опыт или «рецепт» изготовления?

![]()

Наверное многие считают, что получить метанол практически нереально. И если его и получать, то только в лаборатории. И если есть понятия о химии. Во многом это так. Но если постараться , то можно получить и в домашних условиях и без образования практически многие вещи.

Метанол вполне можно получить и в домашних условиях. И вот, как это нужно сделать.

Для этого нужен будет аппарат для варения самогона. А также потребуются куски древесины.

Итак, нужно положить саму древесину в аппарат для самогона. И нужно нагревать древесину внутри аппарата. Нагревать нужно достаточно долгое время и на большое количество градусов. Примерно должно быть около 400 градусов по Цельсию. Меньше или больше градусов не рекомендуется. Когда от древесины останется вода, то нужно взять эту воду. Древесина уже не понадобится. И нужно нагреть уже воду в том же аппарате. Пр нагревании будет выделяться метанол на змеевике самогонного аппарата. Теперь нужно лишь собрать метанол оттуда. И все, метанол в домашних условиях готов.

Сухая перегонка древесины возникла в России около 1800 г. Сначала вырабатывали уксусную кислоту и ее соли главным образом соли алюминия и железа, которые находили применение в качестве протравы при крашении тканей, и соль меди (ярь-ме — дянка), применявшуюся как краска.

Первые заводы принадлежали помещикам и купцам; в конце XIX столетия заводы стали строить акционерные общества; появилось также много мелких заводов, принадлежавших кустарям.

Сухоперегонные заводы были расположены главным образом в Центральном районе европейской части России.

Производительность заводов была невелика. Так, наиболее крупный частновладельческий завод выработал в год древесно — уксусного порошка 330 т, а кустарный завод — 50 т.

Крупные заводы были пущены в ход в конце XIX столетия. Так, Дмитриевский завод в Костромской губернии был пущен в 1893 г., Воскресенский завод в Нижегородской губернии—в 1890 г.

Производство метилового спирта началось в России позднее, чем производство уксусной кислоты, а именно в 1850-х годах. Метиловый спирт шел на приготовление лаков и политур, а смесь трех частей метилового спирта и одной части скипидара, под названием «камфин», применялась в лампах для освещения. Метиловый спирт вырабатывали главным образом в центральном районе европейской части России на крупных частных заводах. Мелкие кустарные заводы действовали и в другуих районах, например в Костромской губернии.

После Октябрьской революции сухоперегонные заводы были национализированы. Крупные заводы были сначала в ведении ВСНХ, а затем — Главлесхима Наркомлеса СССР; кустарные заводы вошли в систему промкооперации. Некоторые заводы были расширены и частично реконструированы. Кроме того, были построены новые современные лесохимические комбинаты (в Аше, на Южном Урале в 1932 г., в Сяве, в Горьковском крае в 1937 г.). Значительно расширен Дмитриевский завод, который перерабатывает на уксусную кислоту древесноуксусный порошок и производит ацетатные растворители и уксуснокислый натрий. Возникли заводы смолоперегонные и формалиновые.

Заводы промкооперации расширены, частью реконструированы; появилось в очень многих районах, вплоть до Восточной Сибири, большое число новых заводов. Они вырабатывают древесноуксусный NqpouioK, смолу.

Таким образом, главными продуктами сухой перегонки древесины теперь являются ацетатные растворители (бутилацстат и зтнлацетат) для производства лаков, формалин, получаемый из метилового спирта, для производства химпластмасс и продукты, вырабатываемые из смолы, например, антиокислитель для устранения перчи крекипгбензина при хранении, флотореагеиты пенообразователи дтя обогащения руд цветных металлов и др.

Способы производства на сухоперегонных заводах сильно изменились.

По описанию Н. Щеглова (1830 г.) [2], уксусную кислоту вырабатывал» по следующему способу. Жижку получали при переработке березовых дров в горизонтальной реторте периодического действия. Ей давали отстояться; отстойную смолу отделяли, отстоявшуюся жижку насыщали мелом и выпаривали досуха, уксуснокислый кальций слегка нагревали для разрушения смолистых веществ и растворяли в воде. Прибавляя к раствору сернокислый натрий, осаждали гипс. Полученный уксуснокислый натрий очищали кристаллизацией и разлагали серной кислотой при легком нагревании; уксусную кислоту отгоняли и конденсировали.

Производство уксусной кислоты было значительно упрощено и улучшено, когда в 1850—60-х годах стали разлагать технический уксуснокислый кальций (древесноуксусный порошок) серной кислотой в медных кубах с медными конденсаторами. Жижку, после освобождения от отстойной смолы, нейтрализовали известью без перегонки или после перегонки, для освобождения от растворимой смолы, и выпаривали досуха. Получался в первом случае черный древесноуксусный порошок (низший сорт), во втором случае— серый древесноуксусный порошок (высший сорт). Аппараты для разложения древесноуксусного порошка серной кислотой были значительно улучшены.

Этот способ производства уксусной кислоты применяется и теперь.

В настоящее время крупные сухоперегонные заводы (Ашин- ский и др.) оборудованы вагонными ретортами и жижку перерабатывают в них по экстракционному способу, с непосредственным извлечением уксусной кислоты; закарпатские заводы имеют кирпичные и стальные вагонные реторты. Один из них перерабатывает жижку по азеотропному способу, также с непосредственным извлечением уксусной кислоты.

Кроме получения древесноуксусного порошка по старому, указанному выше, способу, теперь его получают непосредственно из парогазов, идущих из камер обугливания древесины крупных непрерывнодействующих циркуляционных печей, при промывке парогазов в скрубберах водным раствором древесноуксусного порошка; полученный кислый раствор древесноуксусного порошка нейтрализуют известковым молоком, дают отстояться и выпаривают досуха в распылительной сушилке.

На сухоперегонных заводах получают метиловый спирт и другие продукты. На них применяют новые способы переработки: уксусной кислоты — на ацетатные растворители, метилового спирта — на формалин, древесной смолы — на антиокислители и флотационные масла.

Получение спирта по этому способу состоит из двух частей:

а) сухой перегонки дерева с целью получения дегтярной воды (наряду с углем, дегтем и газом) и

б) выделения метанола из дегтярной воды.

Сухую перегонку дерева проводят в круглодонной термостойкой колбе с отводом

В колбу помещают сухие опилки и стружку и нагревают сначала осторожно, а потом все сильнее и сильнее до тех пор, пока наблюдается обугливание дерева и образование жидких и газообразных продуктов. Приемник для дегтя и дегтярной воды ставят о ледяную воду, а выделяющиеся газы собирают путем вытеснения воды из пробирки. Когда будет получено достаточное для демонстрации количество жидкости, опыт прекращают. При этом обращают внимание учащихся на расслоение жидкости (внизу — водный слой, сверху — деготь). С помощью делительной воронки отделяют водный слой и лакмусовой бумажкой обнаруживают присутствие кислоты.

Газообразные продукты сухой перегонки дерева собирают в два сосуда (цилиндры или пробирки). Затем в одном из них поджигают газ, который горит синеватым пламенем, а в другой приливают известковую воду для обнаружения углекислого газа в продуктах перегонки.

Для доказательства присутствия метанола в дегтярной воде уксусную кислоту нейтрализуют избытком гидроксида кальция (лакмус!) и, когда кислота будет связана, нагревают жидкость до кипения в пробирке с отводной трубкой. При поджигании пары метанола горят голубоватым пламенем. Уксусную кислоту превращают в соль с той целью, чтобы она не улетучивалась с метанолом и не мешала распознаванию его по характеру пламени.

Эта операция не усложняет понимания учащимися опыта, так как понятие о нейтрализации кислот они имеют. Присутствием ацетона в дегтярной воде при этом опыте можно пренебречь. Для извлечения метанола берут по возможности большое количество дегтярной воды (например, 100 мл), нейтрализуют ее небольшими порциями мела или известковым молоком, как было указано в предыдущем опыте, и фильтруют.

Фильтрат помещают в перегонную колбу, закрывают колбу пробкой с термометром, присоединяют прямой водяной холодильник и отгоняют на водяной бане фракцию до 70-75°С. Метанол получается при этом с примесью воды и ацетона. Ацетон неизбежно летит со спиртом, так как точки кипения их близки (у метанола 65°С, у ацетона 56°С).

Технология переработки древесины и ее отходов

Являясь общедоступным и легковосстанавливающимся природным ресурсом, известным людям с древних времен, древесина представляет собой универсальное и практичное сырье, из которого человек научился изготавливать огромное количество самых разнообразных вещей, включая полуфабрикаты, готовые изделия и другие продукты.

В мире постоянно появляются технологии и новые методы переработки этого материала, позволяющие использовать его максимально рационально с учетом всех свойств и характеристик. Причем с этой целью используются не только основные части стволов деревьев, но и отходы деревообработки, такие как обрезки, щепа, опилки и т.д.

Основные методы переработки древесины

Для того чтобы древесина стала пригодной для промышленного производства, ей необходимо пройти соответствующую обработку и переработку с использованием специальных технологий и оборудования.

Под биологической переработкой древесины принято понимать процесс, в результате которого из сырья низкого качества производятся продукты, использующиеся в различных отраслях народного хозяйства. Это кормовые белковые дрожжи и другие ценные продукты микробиологического синтеза. Кроме того, таким способом из нее вырабатывается этиловый спирт, фурфурол, ксилит.

Механическая переработка представляет собой комплекс операций, направленных на изменение формы и объема исходного сырья без трансформации ее содержания. Чаще всего этот процесс сопровождается разрывом связей между волокнами в результате ее пиления, строгания, фрезерования и других операций.

Химическая переработка заключается в воздействии на древесное сырье химическими соединениями различного типа.

В ее состав входит несколько основных производств:

- Целлюлозно-бумажное (изготовление картона и бумаги);

- Гидролиз;

- Пиролиз (или сухую перегонку);

- Канифольно-скипидарное производство.

Как своими руками можно сделать измельчитель для переработки древесины, расскажет видео:

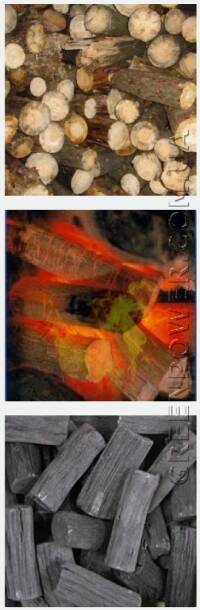

Пиролиз

Под термином «пиролиз» принято понимать процесс «сухой перегонки», разложения древесины при ее нагревании до 450 градусов в безвоздушном пространстве, с получением жидких, газообразных продуктов и твердого остатка – древесного угля.

Технология пиролиза древесины заключается в последовательном выполнении следующих этапов:

- Разбивку используемого сырья на куски.

- Сушку древесины, подвергшейся разделке.

- Сам процесс пиролиза.

- Охлаждение и стабилизацию угольной массы с целью предотвращения ее воспламенения.

- Конденсацию паров образовавшихся летучих соединений.

В промышленных масштабах этот способ переработки древесины стал практиковаться в 19 веке, причем, для получения конечного продукта, которым в этом случае являлась уксусная кислота, использовалось сырье лиственных пород дерева.

И сегодня пиролиз древесины осуществляется, преимущественно, с использованием древесины лиственных деревьев (например, березы). Гораздо реже, при комплексной переработке, для этого используется сырье хвойных пород. При этом в результате пиролиза березы с влажностью 10-15 %, образуется около 25 % древесного угля, 50 % жидких (так называемая жижка) и около 23 % газообразных продуктов.

Схематичное изображение процесса пиролиза древесины

Полученный древесный уголь сортируется в зависимости от размеров его фракций и отправляется непосредственно к заказчику или идет в дальнейшую переработку. В результате отстаивания жидкого остатка получается смола, из которой вырабатывается большое количество ценных продуктов, в том числе уксусная кислота, метанол, альдегиды, кетоны, сложные эфиры и т.д.

В состав газообразных продуктов, образующихся в результате пиролиза древесины, входят диоксид (45-55% от общей массы), оксид углерода(28-32%), метан (8-21%) и другие углеводороды.

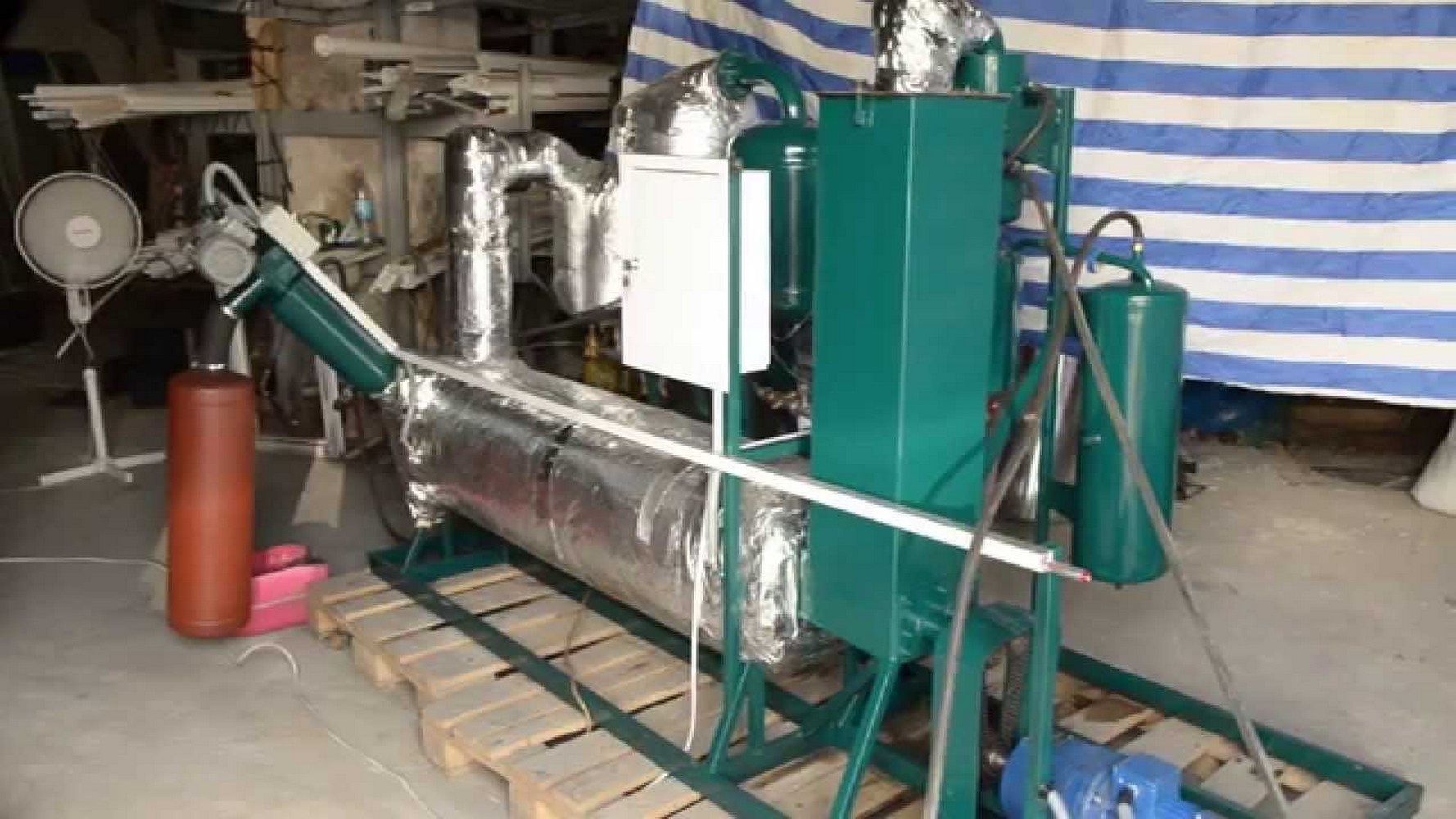

Осуществление процесса в домашних условиях

Технология пиролиза древесины используется как в промышленных масштабах, так и в домашних условиях. Одним из примеров индивидуального использования данного метода переработки древесины является домашняя пиролизная установка, предназначенная для утилизации древесных отходов и получения бесплатной энергии для обогрева теплиц, подсобных помещений и жилых домов.

В данном случае, оценивая древесину как источник энергии по общепринятой шкале из пяти баллов, этому материалу можно присвоить «отлично» за доступность, невысокую стоимость и практичность.

Газификация древесины

Одним из вариантов переработки древесины является ее газификация – процесс, заключающийся в превращении твердого сырья в газообразное топливо. В отличие от сгорания, данная технологическая операция производится при ограниченном поступлении воздуха в газогенераторную установку, достаточном только для образования оксида углерода.

Газификация включает два основных процесса: прямой и обращенный. При протекании первого движение газов в газогенераторе происходит в направлении снизу вверх. То есть воздух проходит в установку через специальное отверстие – поддувало, расположенное под колосниковой решеткой, а через верхнюю часть устройства выводятся продукты, полученные в результате газификации.

В установках, работающих по обращенному принципу, движение газов осуществляется в противоположном направлении: сверху вниз. Подвод воздуха производится через отверстие над колосниковой решеткой, а продукты газификации выходят в нижней части генератора.

Основной целью данного типа переработки является получение горючего газа, используемого для получения энергии с одновременной утилизацией отходов лесопереработки. Наиболее распространенными примерами практического применения газификации являются газогенераторные твердотопливные котлы, а также двигатели внутреннего сгорания и т.д.

Принцип работы газогенераторного котла длительного горения «Траян»:

Гидролиз

Одним из распространенных методов переработки древесины является ее гидролиз, специфический процесс, в ходе которого древесное сырье подвергается воздействию слабыми кислотами. На промышленном производстве реакции гидролиза протекают в специальных устройствах – автоклавах, куда помещается исходное сырье, серная кислота и пар.

В автоклаве создаются определенные условия (повышенная температура и уровень давления), в результате сочетания которых с воздействием кислоты происходит разложение целлюлозы и гемицеллюлозы, являющихся основными компонентами древесины. При протекании этого процесса образуются растворы простых сахаров, в твердом состоянии содержащие лигнин и летучие вещества.

Твердая часть древесины, лигнин, является побочным продуктом данного вида переработки. Она отделяется от массы общего раствора, который направляется в испаритель, где из него выделяются фурфурол, пары уксусной и муравьиной кислот и метилового спирта.

После этого в оставшуюся часть раствора вводится гашеная известь, нейтрализующая серную кислоту, в результате чего происходит образование гипсового шлама и очищенных сахаристых веществ. Данные вещества отправляются на дальнейшую переработку, подвергаясь брожению, после чего из них выделяется этиловый спирт 1,2-1,6%.

Оборудование для переработки и измельчения древесины

Для получения конечного продукта из сырья древесного происхождения используется оборудование различных видов, включая:

- Тихоходные измельчители, использующиеся для производства щепы с размерами от 8 до 10 мм.

- Шредеры, служат для измельчения отходов древесины различного размера. В качестве основного элемента в них используются специальные режущие ножи.

- Горизонтальные шредеры. Обрабатывают длинномерные и короткие отходы.

- Брикетировочные прессы. Используются для изготовления брикетов, предназначенных для отопления.

- Силосы. Предназначаются для хранения, перевозки и разгрузки.

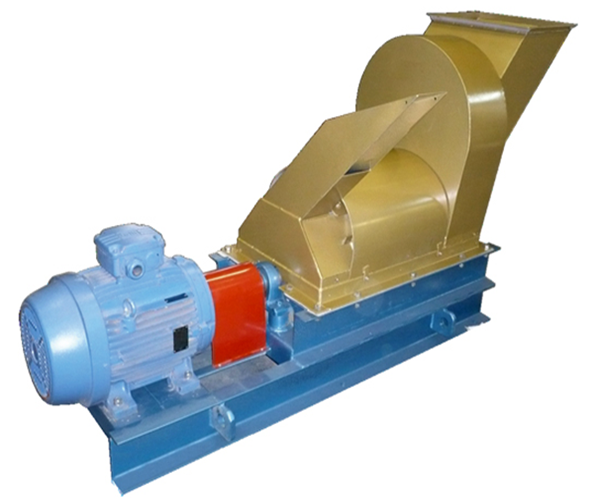

Так выглядит стандартный станок, предназначенный для измельчения древесины в щепу

Измельчители

Измельчители древесины представляют собой устройства, основным назначением которых является переработка древесины с дефектами и ее отходов типа горбыля, рейки, а также срезов и веток в щепу технологического назначения.

По типу строения рабочего органа данные агрегаты разделяют на следующие группы:

- Барабанные измельчители. (Включает машины ножевого, резцового и молоткового типа).

- Дисковые.

- Роторные.

По типу загрузки:

- Машины с горизонтальной

- и наклонной загрузкой.

По типу выгрузки:

- С верхней

- и нижней выгрузкой.

По характеру использования:

- Мобильные

- стационарные.

Молотковые дробилки

Молотковой дробилкой называется механическая машина дробильного типа, служащая для разрушения исходного древесного сырья посредством ударов молотков, зафиксированных на роторе, вращающемся с высокой скоростью или разрушения ткани дерева за счет ударов его кусков о плиту корпуса устройства.

Данный агрегат отличается множеством положительных характеристик, включая:

- Универсальность (может работать с отходами любого типа).

- Мощность. (возможна переработка сучьев с диаметром до 46 см).

- Безотходность.

Дробильные машины

Дробильными машинами для древесины принято называть специальное оборудование, использующееся для дробления и измельчения древесины и древесных отходов. Результатом такой переработки является щепа – древесные частицы небольших размеров, использующиеся по различному назначению.

Различают дробилки стационарного и мобильного типа, использующиеся в деревообрабатывающих цехах или на вывозе. Они могут иметь различную мощность, позволяющую этим агрегатам производить конечный продукт различного состава и фракций. Далее щепа используется в качестве топлива или для изготовления других продуктов.

На видео показана работа измельчителя древесины в щепу:

Утилизация древесины

Одним из важнейших этапов работы деревообрабатывающего производства является переработка отходов древесины. Чаще всего побочные продукты ее производства используются в качестве недорогого источника энергии. Данная отрасль переработки является очень перспективной и активно развивается в настоящее время.

Кроме того, для утилизации древесины используются и другие способы. К ним относятся:

- Производство древесного угля и древесноугольных брикетов.

- Брикетирование отходов деревообработки мелкого размера.

- Газификация.

Пиролиз древесины и режимные факторы процесса пиролиза

все о биотопливе и твердотопливных котлах

- все категории

- Общая информация 243

- Брикеты из торфа 8

- Брикеты топливные 61

- Древесный уголь 36

- Дрова 34

- Пеллеты древесные 92

- Пеллеты из лузги 16

- Пеллеты из соломы 22

- Пеллеты из торфа 13

- Щепа, стружка, отходы 45

- Дымоходы 45

- Енергетические комплексы 10

- Камины, печи для дома 208

- Комплектующие 17

- Пиролизные котлы (печи) 25

- Твердотопливные котлы 111

- Отопление, энергосбережение 125

- Проекты и услуги 4

- Сбор и утилизация отходов 20

Пиролиз древесины (сухая перегонка древесины) — разложение древесины при нагревании до 450 °C без доступа воздуха с образованием газообразных и жидких (в т. ч. древесной смолы) продуктов, а также твердого остатка — древесного угля.

Сухая перегонка древесины — один из первых процессов химической технологии. Начиная с XII в. ее широко использовали в России для выработки сосновой смолы (служит для просмолки деревянных судов и пропитки канатов); этот промысел носил название смолокурение. С развитием металлургии возник другой промысел, также основанный на сухой перегонке древесины, — углежжение с получением древесного угля. Начало промышленного применения пиролиза древесины относится к XIX в., сырьем являлась только древесина лиственных пород, главным продуктом — уксусная кислота.

Для осуществления процесса в настоящее время обычно применяют древесину лиственных пород (напр., березы), реже (главным образом при комплексной переработке сырья) — древесину хвойных пород. При пиролизе древесины березы (влажность 10-15%) получают 24-25% древесного угля, 50-55% жидких (так называемая жижка) и 22-23% газообразных продуктов. Чем больше размер кусков древесины, взятой для пиролиза, тем крупнее твердый остаток, хотя в результате неравномерной усадки сырья и бурного выделения летучих продуктов происходит растрескивание обугливающегося материала и образуется до 20% мелкого угля с размером частиц менее 12 мм. Полученный древесный уголь после сортировки по размеру кусков направляют непосредственно потребителю или на переработку.

При хранении и переработке жижки отстаивается древесная смола (7-10%) и одновременно протекают многочисленные превращения ее компонентов; из смолы выделяют широкий ассортимент ценных продуктов. Отстоявшаяся жижка имеет плотность 1,025-1,050 г/см ³ и содержит 6-9% по массе уксусной кислоты и ее гомологов, 2,5-4,5% метанола, 5-6% соединений разных классов (альдегидов, кетонов, сложных эфиров и т.д.), 4,5-14% растворимой древесной смолы и 67-81% воды. Уксусную кислоту извлекают из жижки чаще всего экстракцией и путем ректификации и химической очистки перерабатывают в пищевой продукт.

Газообразные продукты (неконденсирующиеся газы) включают диоксид (45-55% по объему) и оксид (28-32%) углерода, водород (1-2%), метан (8-21%) и другие углеводороды (1,5-3,0%). Состав неконденсирующихся газов зависит от конечной температуры пиролиза, скорости и способа нагрева (с внутренней или наружной циркуляцией теплоносителя — обычно топочных газов, получаемых при сжигании топлива и неконденсирующихся газов); теплота их сгорания колеблется от 3,05 до 15,2 МДж/м ³ .

Перечисленные факторы, а также порода, качество и влажность древесины определяют выход продуктов ее пиролиза. С повышением температуры возрастают выходы древесной смолы и неконденсирующихся газов, но снижаются выходы древесного угля, уксусной кислоты и спиртовых продуктов; уголь образуется с более высоким содержанием углерода. Средний выход основных продуктов пиролиза древесины составляет (в расчете на сухую древесину): уксусная кислота 5-7%, древесная смола 10-14%, древесный уголь (в расчете на нелетучий углерод) 23-24%.

В основе пиролиза древесины лежат свободнорадикальные реакции термодеструкции гемицеллюлоз, целлюлозы и лигнина, протекающие соответственно при 200-260, 240-350 и 250-400°C; соотношение констант скоростей при 320°C составляет 10:1:0,25. Кинетические характеристики пиролиза древесины и ее компонентов, найденные разными авторами, заметно различаются. Реакции распада древесины, гемицеллюлоз, целлюлозы и лигнина имеют первый порядок, а энергии активации этих реакций изменяются в значительных пределах; для упомянутых компонентов древесины соответственно 70-80, 135-210 и 55-110 кДж/моль. Константа скорости пиролиза древесины выше, чем у целлюлозы, и, например, при 350°C для различных пород находится в диапазоне (2,8-8,3) 10 -3 с -1 . Пиролиз древесины — экзотермический процесс, при котором выделяется большое кол-во теплоты (1150кДж/кг).

Принципиальная технологическая схема пиролиза древесины: разделка сырья на куски (тюльку); сушка разделанной древесины; собственно пиролиз в специальных печах или ретортах; охлаждение угля и его стабилизация (для предотвращения самовозгорания); конденсация паров летучих продуктов. Наиболее продолжительная и энергоемкая стадия — сушка древесины с влажностью 45% до влажности 15%.

Техника пиролиза древесины разнообразна, но большинство применяемых в мировой практике печей и реторт устарело и не отвечает современным требованиям. Наиболее совершенна технология пиролиза древесины с использованием непрерывно действующего оборудования. В последние, порциями загружают древесину и периодически выгружают уголь.

Техника пиролиза древесины разнообразна, но большинство применяемых в мировой практике печей и реторт устарело и не отвечает современным требованиям. Наиболее совершенна технология пиролиза древесины с использованием непрерывно действующего оборудования. В последние, порциями загружают древесину и периодически выгружают уголь.

Переходя к режимным факторам, мы рассмотрим зависимость процесса от скорости обугливания, давления в аппарате, конечной температуры и среды, окружающей элемент древесины.

Скорость. На основании лабораторных опытов можно сделать вывод, что скорость процесса оказывает заметное влияние в основном на стадию распада, проходящую в интервале температур 260-290°C. Интенсивная подача тепла в это время при измельченной древесине ведет к повышению выхода смолы и снижению выхода угля при практически не меняющихся выходах низкомолекулярных продуктов: кислоты, метанола, альдегидов. Можно предположить, что при медленном нагреве часть смолы коксуется на поверхности угля, увеличивая его выход и, одновременно, кислород, находящийся в древесине, ассимилируется с водородом, давая воду, и с углеродом — СО2.

При быстрой гонке резко увеличивается выход газов и уменьшается выход угля и жидких дистиллятов. Большое влияние на выходы оказывает повышенное давление, образующееся при интенсивном нагреве внутри аппарата. Еще сильнее влияет в этом случае скорость вывода продуктов пиролиза из сферы реакции. Чем быстрее выводится смола, тем больше ее выход.

Давление в аппарате. Оно оказывает большое влияние на ход процесса термического распада. Например, при изменении давления от 200 атм до 5 мм рт.ст., выходы (на абсолютно сухую лиственную древесину) угля и метанола падают от 34 до 20 % и от 3,1 до 1,2 % соответственно, но возрастает выход уксусной кислоты и смолы.

Одновременно при вакууме резко изменяется состав жижки: в ней появляется большое количество редуцирующих веществ о совершенно отсутствует осадочная смола.

Эти зависимости в аппаратах промышленного типа не используются, так как экономический эффект от их осуществления не окупит технические осложнения, возникающие при организации высокотемпературного процесса в металлических аппаратах в условиях давления или вакуума.

Конечная температура процесса. Продукты, выделяющиеся при пиролизе древесины, образуются в широком диапазоне температур. Каждый из продуктов имеет определенную температуру начала образования, свой максимум и конец образования. Максимумы подавляющего числа продуктов термического распада древесины относятся к температурному интервалу, соответствующему экзотермической реакции (выделение избыточного тепла). При этом существуют важные температурные точки:

- 260 °C — когда древесина становится бурой, отдав конституционную и некоторое количество реакционной влаги, СО2, муравьиной и уксусной кислот.

- 400 °C — когда отделение основной массы жидких продуктов уже закончено.

Дальнейшее повышение темпратуры процесса (прокалка) приводит к отделению небольшого количества (1,5-2%) тяжелых смол, значительно увеличивает выход неконденсируемых газов и дает уголь с повышенным содержанием углерода — до 90-95 %.

Среда. Ход и результаты пиролиза в значительной степени зависят от среды, в которой находится нагреваемая древесина. Обычной, наиболее часто встречающейся на практике средой является газовая, или, точнее, парогазовая. В реторте древесина подвергается пирогенному распаду в слабом токе благодаря естественной конвекции продуктов ее же распада.

В установках типа УВП-5 (распространенных у малого предпринимательства) древесина нагревается дымовыми газами, содержание кислорода в которых сильно понижено, газы проходя через толщу древесины отдают тепло до начала экзотермической реакции, после чего важным критерием является недопущение кислорода в пиролизную камеру во избежании перегрева и разрушения печи.

Несколько обособленно стоят процессы пиролиза, протекающие в среде перегретого водяного пара, водной и высококипящих нейтральных жидкостей. Разложение древесины в токе перегретого водяного пара приводит к отщеплению метоксильных групп, резкому повышению выхода летучих кислот и альдегидов, появлению в дистилляте веществ углеводного характера, снижению выхода угля и полному отсутствию осадочной смолы. Такие технологии используются преимущественно для изучения химических процессов.

Пиролиз древесины: понятие и продукты

Пиролиз древесины (сухая перегонка древесины) это разложение древесины при ее нагревании до температуры 450 °C без доступа кислорода. В результате данного процесса образуются газообразные и жидкие (в том числе древесная смола смолы) продукты, а также твердый остаток — древесный уголь.

Технология и процесс пиролиза древесины это один из первых технологических химических процессов, известных человечеству. Начиная с середины XII века, данную технологию широко использовали в нашей стране для выработки сосновой смолы (которая использовалась для пропитки канатов и просмолки деревянных судов). Данный промысел тогда носил название смолокурение.

Когда начала развиваться металлургия, возник другой промысел, который также был основан на сухой пиролизе древесины, — углежжение. В данном случае конечным продуктом пиролиза был древесный уголь. Начало распространения промышленного применения пиролиза древесины можно считать XIX век. Главным продуктом пиролиза тогда была уксусная кислота, а в качестве сырья использовалась только древесина лиственных пород.

В основе процесса пиролиза древесины лежат различные свободнорадикальные реакции термодеструкции целлюлозы, лигнина и гемицеллюлоз, протекающие при температурах от 200 до 400°C. Пиролиз древесины это экзотермический процесс, при котором образуется довольно большое количество теплоты (около 1150кДж/кг).

Технологическая схема пиролиза древесины включает в себя следующие этапы:

- разделка древесного сырья на куски

- сушка разделанной древесины

- непосредственно пиролиз

- охлаждение и стабилизация угля (для предотвращения самовозгорания);

- полная конденсация паров летучих продуктов.

Самой продолжительной и энергоемкой стадией из всех перечисленных выше является сушка древесины до влажности 15%.

Продукты пиролиза древесины

В настоящее время для осуществления процесса пиролиза древесины обычно применяют лиственные породы, но иногда (главным образом во время комплексной переработки сырья) используют и древесину хвойных пород. Современные технологии пиролиза позволяют получить из древесины березы:

- древесный уголь — 24-25% древесного угля,

- жидкие отходы (так называемая жижка) — 50-55%

- газообразные продукты — 22-23%

Чем больше будет размер взятых для пиролиза кусков древесины, тем крупнее получится твердый остаток. Полученный в результате пиролиза древесный уголь после процедуры сортировки по размеру кусков направляется непосредственно потребителю, либо на переработку.

При переработке жижки, полученной в результате пиролиза, отстаивается древесная смола (которой примерно 7-10%) и одновременно с этим протекают многочисленные превращения компонентов. Из смолы можно выделить широкий ассортимент ценных продуктов. Как правило, из жижки выделяют уксусную кислоту. Ее как правило извлекают из жижки экстракцией, и затем, путем ректификации и тщательной химической очистки перерабатывают в готовый к реализации пищевой продукт.

Газообразные продукты пиролиза древесины (неконденсирующиеся газы) включают в себя:

- диоксид углерода CO2 (примерно 45-55%)

- оксид углерода CO (28-32%)

- водород H2 (1-2%)

- метан CH4 (8-21%)

- другие углеводороды (1,5-3,0%).

Состав газообразных продуктов пиролиза древесины зависит от температуры пиролиза, скорости и от способа нагрева. Теплота сгорания газообразных продуктов колеблется в диапазоне величин от 3,05 до 15,2 МДж/м³. Все перечисленные выше факторы, а также порода древесины, ее качество и влажность определяют конечный выход продуктов пиролиза.

С увеличением температуры возрастает выход древесной смолы и газообразных продуктов, но снижается выход древесного угля, спиртовых продуктов и уксусной кислоты. Уголь в результате увеличения температуры образуется с более высоким процентным содержанием углерода. Средний выход главных продуктов пиролиза древесины составляет (из расчета на сухую древесину):

- древесный уголь — 23-24%

- древесная смола — 10-14%

- уксусная кислота — 5-7%

Техника пиролиза древесины достаточно разнообразна, однако большинство используемых в мировой практике устройств безнадежно устарело и не отвечает всем современным требованиям. Кроме этого, необходимость в пиролизе древесины постоянно падает, поскольку уничтожать такое экологически чистое сырье достаточно расточительно. Однако, технология пиролиза древесных опилок начинает пользоваться все большей популярностью.

Пиролиз древесных опилок

Пиролиз древесных опилок является наиболее выгодным способом утилизации древесных отходов. Благодаря данной технологии, отходы деревообрабатывающей промышленности можно не везти на полигон отходов для захоронения, а использовать для выработки тепло и электроэнергии.

В последние годы подобное использование древесных отходов начало рассматриваться как великолепная альтернатива традиционным видам топлива. Все это напрямую связано с тем, что древесные опилки в качестве топлива обладают рядом преимуществ:

- они относятся к возобновляемым источникам тепловой энергии

- являются абсолютно CO2-нейтральными

- в составе опилок практически нет серы

- существует возможность сжигать влажные отходы (содержащие до 55 — 60% влаги)

- коррозионная агрессивность дымовых газов довольно низка

- низкая, в сравнении с ископаемым топливом, цена сырья

Использование древесных отходов в качестве топлива не только гораздо меньше вредит окружающей среде, а еще и служит источником экономии средств. Этот путь экономии невосстанавливаемых природных ресурсов способен позволить России приблизиться к более развитым странам по такому показателю как удельная энергоемкость промышленного производства, что делает его крайне привлекательным. И все это ведет к тому, что технологии пиролиза древесных опилок в последние годы постоянно развиваются и совершенствуются.

Как происходит пиролиз древесины?

Пиролиз – разложение органических материалов в условиях высокой температуры и отсутствия воздуха (чтобы не происходило окисления и горения). Это процесс получения углеводородных продуктов. Пиролиз древесины – сухая перегонка сырья, способ переработки твердых категорий топлива (уголь, дерево) с образованием горючих газов, углеродных остатков и смол от пиролиза.

Техника пиролиза

Процесс разложения древесины происходит в аппаратах для воспроизведения тепловых реакций – ретортах. Они различаются:

1) Принципом действия:

- Непрерывное.

- Полунепрерывное.

- Периодическое

2) Способом обогрева:

- Внутренний.

- Внешний.

Аппараты полунепрерывного цикла действий активно применяются в промышленности.

Древесину в них помещают малыми порциями через промежутки времени.

Виды процессов разложения

Существует медленный и быстрый пиролиз древесины (МП и БП). Скорость нагрева материала при первом процессе – градусы в мин./ч., при втором температура пиролиза составляет сотни градусов в миллисекунды. МП сравнивается с процессом закипания воды, БП аналогичен моменту попадания воды в уже нагретое вещество (взрывное закипание).

Быстрое нагревание разрушает структуру частиц на молекулярном уровне.

Это возвращает вещество в твердое или газообразное состояние, его первоначальную стадию, позволяя извлечь больше продуктов переработки (синтетические газ, нефть; пирокарбон, энергия тепла).

- Снижает производственные затраты энергии на >30%.

- Получение химически чистых продуктов вследствие малого времени нахождения вещества в условиях высокой температуры. Отсутствует риск материала подвергнуться термообработке вторично.

- Облегчение изменения температуры. Не нужно вмешиваться в устройство конструкции.

- Возможность обработки разных материалов на одной и той же установке.

Чертежи установки быстрого пиролиза древесины подразумевают наличие газогенераторов (печей для термической обработки), охладительных систем и фильтров и прочих составляющих.

Продукты переработки

Для сухой перегонки используются в основном лиственные породы деревьев, но в период массовой утилизации лесных ресурсов перерабатывают и хвойные. Путем термической обработки, из древесины получаются твердые (25% от конечного материала), жидкие (50%) и газообразные (25%) продукты.

От размера исходного материала зависит величина твердого остатка.

Далее уголь поставляется потребителю, или отправляется на дальнейшую переработку.

Выход основных продуктов в процентах (примерно):

- Уголь (24%).

- Смола (12%).

- Уксусная кислота (6%).

Из суммарного пироконденсата (жижки), вследствие обработки, получается смола древесины. Она содержит: фенол (компонент дезинфицирующих средств), кислоты (уксусная, абиентиновая, янтарная) и нейтральные вещества.

Газообразные соединения пиролиза:

- Двуокись углерода СО2 (50%).

- Монооксид СО (30%).

- Метан СН4 (10-20%).

- Прочие (водород Н2, углеводороды, в сумме не более 5%).

Пиролиз древесины в домашних условиях

Выполняя сухую перегонку лесных ресурсов дома, конечным продуктом можно получить только древесный уголь. Зато для процесса не требуются специальные средства.

Необходима большая чистая металлическая бочка (будет в качестве реторты) с 2-3 отверстиями по бокам или на крышке, через которые выводятся газы. Бочку заполняют деревом и герметично закрывают.

На землю устанавливают железный лист. На него кладут сухой хворост, по краю – 2 огнеупорных кирпича и разводят огонь. Далее закрепляют бочку над костром, и ждут приготовления угля. Выходящий из отверстий газ вреден, рядом находиться нежелательно.

Выполнить сухую перегонку древесины в домашних условиях несложно. Это не трудоемкий процесс, бОльшую часть которого составляет ожидание результата.

Утилизация опилок

Срок эксплуатации у большинства аппаратов, используемых для сухой перегонки дерева в промышленности, заканчивается, и появляется необходимость обновлять технический инвентарь на предприятиях. Все более популярной технологией пиролиза становится переработка древесных опилок. Компании устанавливают для этого специальное оборудование.

Постоянно утилизировать деревья – расточительное занятие, а перерабатывать опилки – рациональное использование ресурса.

Получаемый от пиролиза продукт – дешевое топливо, которое при достаточном количестве древесины можно получать регулярно.