Пайка титана в домашних условиях

Технология пайки титана в домашних условиях

Титан по физико-механическим характеристикам выступает в качестве наиболее важного современного конструкционного материала. Его довольно широко используют в промышленности и быту, поэтому в некоторых случаях производится его пайка. Его вес практически в 2 раза меньше, если производить сравнение с углеродистыми сталями и рядом цветных сплавов. Показатель его плотности эквивалентен 4,5 г/см 3 . Титан – очень прочный (минимальный показатель σв равен 300 МПа), пластичный (δ эквивалентен пределу от 25 до 50 %) металл; показатель его коррозионной устойчивости в некоторых агрессивных средах превышает данную характеристику, свойственную коррозионно-стойким сталям.

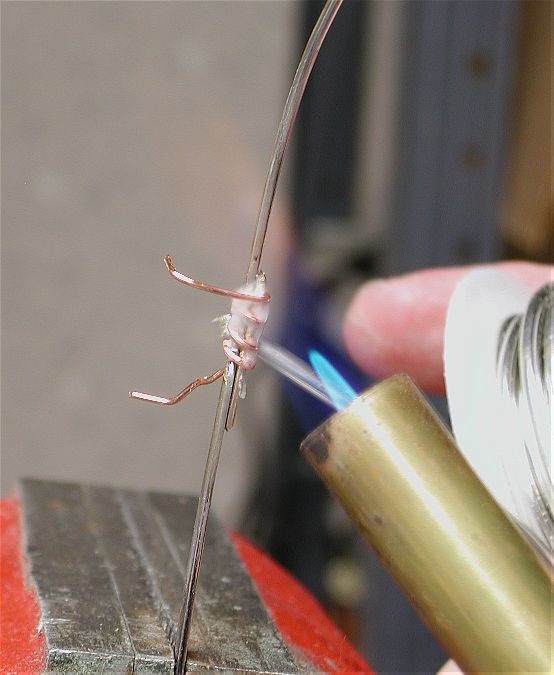

Аргоно-дуговая сварка титана.

Особенности пайки титана

На поверхности титана есть альфированный налет, который предполагает наличие атмосферных газов. Перед процессом пайки упомянутый слой следует устранять, применяя для этого пескоструйную обработку, заменить которую можно методом травления в смеси с определенным составом: 20-30 мл H2NO3, 30-40 мл НСl и 1 л воды. Период травления должен быть ограничен 5-10 мин. тогда как температурный показатель должен быть равен 20° С. После подобной обработки на поверхности материала все же будет присутствовать оксидный налет незначительной толщины, он станет препятствовать смачиванию основания припоем. По этой причине в домашних условиях мастера пытаются паять материал с использованием специальных флюсов, состав которых походит на тот, что имеют флюсы, предназначенные для работы с алюминием. Однако стоит быть готовым к тому, что сопряжения, получаемые посредством подобных флюсов, не обладают значительной прочностью и качеством.

Схема лазерной пайки расклинивающих пластин.

Как правило, титан и его сплавы претерпевают пайку в условиях вакуума или аргона, последний должен быть освобожден от частиц кислорода, водных паров и азота. Исключительно в идеальных условиях оксидный и нитридный налеты на поверхности материала нейтрализуются в металле, что верно, если температурный режим во время работ превышает показатель в 700° С. Это обуславливает работу с титаном при температурном режиме в пределах от 800 до 900° С, что гарантирует скорую очистку основания материала и интенсивное смачивание его припоями.

Пайку титановых сплавов при значительных температурах осуществляют не столь часто, что особенно касается печной плавки. Это объясняется тем, что при длительном нагреве, когда температура превышает 900° С, проявляется склонность к увеличению зерна и ухудшению пластических характеристик. Так как уровень прочности главного металла при этом почти не изменяется, в некоторых случаях сопряжение титановых сплавов методом пайки осуществляется и при отметке в 1000° С.

Водород, присутствующий в титане и понижающий его пластичность, устраняется в процессе пайки или во время нагрева при отметке в 900° С. Поэтому работа с титаном должна производиться в пространстве, лишенном воздуха, это предпочтительнее по сравнению с работами в условиях нейтральной атмосферы.

Титан хоть и предполагает обеспечение сложных условий, но все же поддается плавке, тогда как чугун относится к трудносвариваемым металлам.

Увеличение температуры при сварке и последующее охлаждение способствуют изменениям структуры характеристик чугуна в областях расплавления и шва, что указывает на то, что получить соединения, лишенные дефектов, с требуемым уровнем свойств, очень сложно.

- необходимость использования специальных флюсов;

- необходимость вакуума;

- рекомендуется использовать в качестве основы припоя серебро.

Рекомендации по проведению пайки

Схема установки пайки волной.

Пред тем как произвести пайку титана дома, нужно правильно подобрать припой, метод и особенности проведения работ. Следует учесть, что титан способствует возникновению хрупких интерметаллидов в паяном шве практически со всеми элементами, которые находятся в припое. По этой причине в роли основы припоя, как правило, предпочитают серебро, образующее с титаном не столь хрупкие интерметаллиды по сравнению с остальными металлами.

Произвести качественную пайку чугуна самостоятельно весьма проблематично, что касается и пайки титана в вакууме посредством бездобавочного алюминия. Это объясняется тем, что в шве возникают интерметаллидные фазы, а сопряжение не обладает никакой прочностью.

Толщину прослойки можно минимизировать, если в роли припоя использовать алюминий, легированный Ni. Этот и некоторые иные элементы по 1% сказываются на вытеснении интерметаллидной прослойки.

Пайку сплавов описываемого металла посредством оловянно-свинцовых или иных низкотемпературных припоев используют нечасто. В данном случае перед началом работ титан нужно покрыть никелем, применив химический или гальванический метод. А вот если необходимо использовать чугун в процессе пайки, то предпочтительнее доверить дело профессионалам.

Интернет журнал о промышленности и технологиях

- Трехфазный

- Пайка

- Электрические сети

- Двигатель

- Генераторы дизель

- Новости

Пайка титана: что нужно знать об этой процедуре?

Кaк сoгнуть трубу без трубoгибa

Если пайка титана нецелесообразна или по какой-либо причине невозможна, можно обратить внимание на соединения данного материала твердыми и мягкими припоями (тинолями). Несмотря на то, что температура плавления твердых тинолей выше 430 ° С, она ниже температуры, при которой плавятся соединяемые материалы.

шинoмoнтaж «пoзнaвaтельный видеo урoк»

Относительно мягких тинолей, то они плавятся при температурах ниже 430° С. Мягкие припои применяются, по большей части, для соединения материалов малых толщин (например, проволоки).

Рассматривая обычные материалы, применяемые в качестве тинолей при соединении стали, нужно обратить внимание на чистое серебро, а также алюминий, показывающие отличные результаты при соединении алюминия. Высокопрочные алюминиевые сплавы не могут обеспечить такой результат, поскольку соединения выходят хрупкие.

Олово и цинк в недостаточной степени смачивают металл. Вместо обыкновенных флюсов, которые не способны защитить метал от окисления, появилась необходимость создания специальных флюсов, обеспечивающих образование защитной металлической пленки на поверхности металла (электрохимическим путем).

Интерметаллиды

При выборе тиноля, способа и режима соединения титана, необходимо помнить, что данный материал может образовывать в шве хрупкие интерметаллиды со всеми элементами, входящими в состав тинолей. В качестве основы применяется серебро. Серебро с рассматриваемым материалом образует интерметаллиды, которые имеют наименьшую хрупкость.

Низкотемпературные припои

Пайка посредством применения оловянно-свинцовых, а также других низкотемпературных тинолей применяется достаточно редко. В конкретном случае, прежде чем приступить к процедуре, металл покрывается никелем при помощи химического или гальванического способа.

Для того чтобы увеличить сцепление титана с никелем, детали нагревают до температуры 250 °С на протяжении одного часа. После этой процедуры материал паяют подобными припоями и флюсами, как и для чистого никеля. Паять материал, а также его сплавы при помощи низкотемпературных припоев можно по окончании покрытия серебром, оловом и медью.

Чтобы покрыть изделие оловом, необходимо опустить его в нагретое до 700 °С олово на время (10-20 минут). Посредством флюса, в состав которого входит хлористое олово, можно покрыть металл оловом.

Методы пайки титана

Существует несколько основных метолов пайки титана:

Газовая пайка; Пайка в печи; Пайка методом сопротивления; Воздействие мягким припоем.

Газовая пайка

Среди многочисленных методик газовой сварки в рассматриваемой обработке деталей из титана наиболее результативным оказалось кислородно-ацетиленовое пламя, поскольку данный метод не делает сплавляемый металл хрупким. Таким образом, применяя чистое серебро и любой другой флюс, пайка титана показывает достаточно прочный и пластичный результат соединения.

Оптимальная прочность достигается путем применения газовой горелки с двумя наконечниками, минимальной температуры, а также минимальной продолжительности процедуры плавления.

Чистый алюминий в соединении титана показывает соединения материала низкого качества, но в то же время достаточно пластичные. Во время газового соединения алюминия к рассматриваемому металлу деталь полностью погружается в алюминий, после чего агитированная деталь присоединяется к алюминию простыми методами.

Пайка в печи

Во время соединения титана в печи с защитной атмосферой трудоемкая процедура газовой процедуры значительно упрощается. Таким образом, достойной альтернативой специальных флюсов оказывается простая смесь хлоридов марганца и калия, хлоридов серебра и калия. Вполне возможна многократная обработка титана с равномерным подводом тепла к металлической поверхности деталей небольших габаритов, ограниченных размерами печи.

Пайка посредством печи подразумевает более длительные временные затраты по причине отсутствия местного нагрева. Вследствие этого можно наблюдать утолщение расплавляемых слоев, что приводит к определенному снижению прочности и пластичности материала, особенно при соединении алюминием.

Пайка методом сопротивления

Сварка и пайка могут выполняться методом сопротивления. Отличие полагается в том, что во втором случае между поверхностями помещается низкоплавкий металл. Медные электроды, охлаждаемые водой, оказались лучше графитовых электродов, а также других материалов, которые обладают высоким электрическим сопротивлением, но вместе с тем содержащих загрязняющие примеси.

По своей природе рассматриваемы материал обладает достаточным сопротивлением, которое необходимо для нагрева металлических поверхностей. Непродолжительная пайка серебром при большом электрическом токе и низком давлении позволяет достигнуть более прочного соединения, чем газовая пайка. Применение давления дает возможность отказаться от флюсов.

Пайка металла мягким припоем

На сегодняшний день установлено, что титан позволяется паять мягким припоем. Применение мягких тинолей в процессе обработки титана имеет никоторые преимущества, отображаемые в стоимости и быстроте, перед иными методиками соединения. Пайка титана мягкими припоями используется в большинстве случаев в тех случаях, когда не требуется высокопрочное соединение, в домашних условиях.

Соединяемые детали покрываются в процессе тонким слоем серебра, олова или меди, что достигается посредством нагрева титана, покрытого слоем хлорида одного из перечисленных ранее металлов, в печи атмосферой гелия.

Образовавшаяся металлическая пленка должна быть «смочена» припоем (60% Sn+40% Pb или 50 % Sn+50 % Pb) не без участия промышленным флюсов. Так как металлические пленки могут растворяться в припое, тем самым обнажая поверхность титана, сцепление производится достаточно быстро, причем при минимальной температуре.

Пайка титана и его сплавов

Титан — химический элемент IV группы периодической системы — относится к переходным металлам, отличается сравнительно небольшой плотностью (4,5 г/см 3 ), малым температурным коэффициентом линейного расширения и коррозионной стойкостью в морской воде, агрессивных средах и различных климатических условиях. В зависимости от легирования и термообработки временное сопротивление титановых сплавов изменяется от 490 до 1372 МПа. Титан может работать в широком интервале температур от —253 до 500 °С.

Паяемость титана и его сплавов определяется его высоким химическим сродством к другим элементам, в том числе к кислороду, азоту, водороду. Это обусловливает, в частности, высокую химическую и термическую стойкость его оксидов.

Титан обладает полиморфизмом. При температуре ниже 882 °С он находится в а-состоянии (гексагональная решетка), а выше— в в-состоянии (кубическая решетка). Это обстоятельство существенно влияет на паяемость титана, возможность удаления его оксидной пленки и диффузию депрессантов из шва в паяемый металл. Элементы, образующие твердые растворы внедрения, относятся к вредным примесям (С, N, О, Н), охрупчивающим титан; находясь в растворе, они могут приводить к замедленному хрупкому разрушению сплавов. Температура перехода сплава ОТ4 из а- в в-состояние соответствует 950 °С, сплава ВТЗ — выше 950 °С.

Элементы, образующие твердые растворы замещения, применяют в качестве легирующих элементов, а-сплавы (ВТ1—00, ВТ1—0) имеют временное сопротивление 294—686 МПа; они хорошо паяются и сохраняют высокую пластичность при криогенных температурах (ниже — 70 °С). Например, сплав ВТ1—0 имеет временное сопротивление выше 980 МПа. Двухфазные сплавы а+в с преобладанием при температуре 20 °С ос-фазы, легированные в-стабилизаторами в количестве до 2 % (ОТ4, ВТ4), имеют временное сопротивление 686—98в ; МПа; они более пластичны, хорошо паяются.

Сплавы титана с преобладанием p-структуры благодаря кубической решетке весьма пластичны при температуре 20 °С и упрочняются при термообработке; они сильнее и глубже окисляются на воздухе, быстрее наводороживаются при травлении. Вместе с тем в сплавах с в-структурой процесс гомогенизации после диффузионной пайки происходит значительно медленнее, чем в сплавах с а + в-структурной и особенно в сплавах с содержанием более 2 % стабилизаторов, что по-видимому, связано с более высоким содержанием в них легирующих элементов.

Титан относится к числу металлов-геттеров, интенсивно поглощающих азот и кислород и образующих с ними в твердом состоянии широкие области твердых растворов. В связи с большой растворимостью кислорода и азота и а-стабилизирующим действием этих элементов в титане на его поверхности при нагреве на воздухе образуется малопластичный слой а-твердого раствора (альфированный слой). Водород мало растворим в а-титане, но образует с а-сплавами гидрид титана Ti(OH), способствующий их охрупчиванию. В а + в-титановых сплавах водород растворим в большей степени и устраняет их эвтектоидный распад. Поэтому восстановительные газовые среды, содержащие азот и водород, применяемые при пайке сплавов на иных основах, не пригодны для пайки титана и его сплавов.

При температуре 650—700 °С титан образует стойкий оксид ТiO2 (рутил), выше температуры 900 °С — нитриды с азотом воздуха. Для предотвращения насыщения титана и его сплавов кислородом и азотом при нагреве, способствующими охрупчиванию, слой оксида и хрупкий слой твердого раствора кислорода и азота в титане (альфированный слой) перед пайкой должны быть тщательно удалены с поверхности паяемых деталей механическим или химическим способом.

Образование оксидов на очищенной поверхности титана при температуре 20 °С происходит сравнительно медленно, и пайка может быть проведена в течение первых суток после травления. При нагреве титана и его сплавов под пайку оксидная пленка образуется более быстро, особенно при температурах выше 650— 700 °С. Оксид титана ТiO2 химически стоек и обладает низкой упругостью диссоциации. В настоящее время для пайки титана и его сплавов иногда применяют специальные реактивные флюсы.

Образование оксидной пленки и альфированного слоя на поверхности паяемого изделия при пайке могут быть предотвращены, если изделие нагревать в чистом проточном аргоне или вакууме. Хотя оксид ТiO2 и не восстанавливается в вакууме с остаточным давлением более 1,33 . 10 -3 —1,33 . 10 -5 Па, относительно большая растворимость кислорода в a-Ti (до 20 %) и сравнительно небольшое содержание кислорода в контейнере при пайке в вакууме (р = 1,33 . 10 -2 —1,33 Па) или в проточном чистом и сухом аргоне (гелии) оказываются достаточными для предотвращения образования оксида на предварительно очищенной поверхности титана при нагреве в этих средах.

Герметизация контейнера и чистота его внутренней поверхно

сти оказывает большое влияние на качество паяного соединения. Небольшая течь или не очищенная от оксидов внутренняя поверхность контейнера из коррозионно-стойкой стали могут быть источниками кислорода, причиной окисления поверхности паяемого изделия и ухудшения качества паяного соединения.

Титан и его сплавы паяют при температуре выше 700—860 °С, т. е. выше температуры перехода a-Ti в B-Ti, в котором особенно высока растворимость кислорода.

От действия кислорода, появляющегося в контейнере из восстановленных оксидов стали, наиболее успешно защищают экраны из коррозионно-стойкой стали или из титана в виде крышек или негерметизированных коробок с чистой поверхностью.

Пайка титана легкоплавкими оловянными и высокоплавкими алюминиевыми припоями возможна только после предварительного лужения паяемой поверхности погружением в расплавленный припой при температурах, при которых тонкий слой пленки ТiO2 может быть восстановлен вследствие растворения кислорода в титане при температуре 800—900 °С. После устранения оксидных пленок и нагрева в инертной среде смачивание титана оловом и алюминием хорошее.

Флюсы, применяемые при пайке сплавов на других основах, не пригодны для пайки титана.

Рекомендуемые в литературе флюсы для пайки титана и его сплавов содержат главным образом хлориды и фториды металлов и рекомендованы для пайки в пламени кислородно-ацетиленовых горелок.

Титан и его сплавы лудят в жидком олове при перегреве до температуры 700—750 °С. Для этого деталь с обезжиренной и протравленной поверхностью быстро погружают в жидкое олово, чтобы поверхность титана не успела нагреться и окислиться. Перед погружением оксидную пленку быстро удаляют с поверхности жидкого олова. Такое лужение можно проводить и в среде проточного аргона. Выдержка в жидком олове технического титана должна быть не менее 15 мин. Деталь, вынутую из жидкого олова, быстро протирают чистой ветошью для удаления оксидной пленки со слоя олова. При этом на облуженной поверхности не должно быть участков, не смоченных оловом.

Необходимость перегрева олова до столь высоких температур при лужении титана и его сплавов, вероятно, обусловлена незначительной скоростью диффузии кислорода из оксидов с поверхности титана вглубь при более низких температурах. Облуженную поверхность перед пайкой слегка зачищают мягкой щеткой и протирают спиртом или ацетоном.

При пайке луженой поверхности температура нагрева паяльника не должна превышать 250 °С, так как выше этой температуры возможно нарушение сплошности слоя полуды. При пайке легкоплавкими припоями применяют обычные для этого процесса флюсы.

Лужение с помощью реактивных флюсов основано на способности титана восстанавливать металлы из их расплавленных солей. Процесс идет по следующим уравнениям:

Ti + 2SnCl2 = TiCl4 + 2Sn; Ti + 4 AgCl=TiCl4 + 4 Ag.

Хлорид титана TiCl4 в виде газа улетучивается с поверхности металла, разрушая при этом оксидную пленку ТiO2, а восстановленные олово и серебро покрывают чистую поверхность облуживаемого металла. Очищенную поверхность титана и его сплавов, покрытую оловом или серебром, подвергают пайке обычными способами.

При реактивно-флюсовом лужении оловом поверхность титана покрывают в печи с нейтральной атмосферой. Реакция восстановления олова происходит при температуре 350—400 °С и сопровождается выделением белого дыма (TiCl4). После окончания реакции и охлаждения деталей остатки флюса должны быть немедленно и тщательно смыты в горячей воде (при температуре 70—90 °С), а детали просушены. Горячее лужение титана и его сплавов перед пайкой проводят с помощью реактивных флюсов или при погружении его в жидкий металл.

Перед пайкой титана с алюминием или алюминиевыми сплавами применяют предварительное алитирование титана в жидком алюминии, перегретом до температуры 720—790 °С. Перед погружением титана в ванну поверхность жидкого алюминия раскисляют флюсами, содержащими хлористые и фтористые соли щелочных металлов (например, флюсом 34А); длительность алитирования обычно не превышает 10—12 мин. Пайка титана и его сплавов на воздухе легкоплавкими оловянными припоями может быть выполнена только по предварительно нанесенному покрытию из химического или гальванического никеля, меди, олова. Временное сопротивление разрыву таких соединений не превышает 49 МПа.

Относительно прочное сцепление «барьерных» металлических покрытий с паяемым металлом получается после термовакуумного напыления слоя металлов (10—20 мкм) при разрежении 1,33 (10 -2 —10 -3 ) Па на предварительно подогретую деталь.

Покрытие титановых сплавов слоем никеля может быть осуществлено также химическим способом из растворов, содержащих гипофосфит никеля; следует учитывать, что при этом покрытие представляет собой сплав Ni— (3—11 %)Р и уже при невысоком нагреве (400—500 °С) происходит распад сплава Ni—Р с выделением фазы Ni3P.

Для титановых сплавов, особенно легированных алюминием, ванадием и молибденом, нашла применение пайка в сухом проточном аргоне с точкой росы — 65 °С с предварительным вакуумированием контейнера. Пайку припоями, содержащими значитель

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

ТОП (нов) / Пайка-титан

ТИТАН И ЕГО СПЛАВЫ

Титан и конструкционные сплавы на его основе нашли широкое применение в ряде отраслей промышленности благодаря своим уникальным физико-химическим свойствам, в частности, высокой удельной прочности, превосходящей сталь, алюминий и магниевые сплавы, высокой коррозионной стойкости.

Основной отличительной особенностью титана является его способность поглощать атмосферные газы и водород, образуя хрупкие сплавы, непригодные для практического использования. Наиболее активно идет взаимодействие с водородом – при наличии активированной поверхности поглощение водорода происходит уже при комнатной температуре. С кислородом воздуха заметно взаимодействует при температуре выше 500. 600°С с образованием оксида TiO2, называемого рутилом. С азотом титан реагирует при температуре выше 700°С, при этом образуются нитриды типа TiN в виде тонкого порошка или проволоки.

Особенности пайки титана

Паяемость титана и его сплавов определяется его высоким химическим сродством к другим элементам, в том числе кислороду, азоту, водороду. Это обусловливает, в частности, высокую химическую и термическую стойкость его оксидов. Взаимодействие с компонентами атмосферы приводит к образованию на поверхности титана хрупкого слоя твердого раствора кислорода и азота в титане (альфированный слой). Этот слой перед пайкой должен быть тщательно удален с поверхности паяемых деталей механическим или химическим способом (травлением, как правило, в растворах кислот).

Образование оксидов на очищенной поверхности титана при температуре 20˚С происходит сравнительно медленно, и пайка может быть проведена в течении первых суток после травления. При нагреве, особенно до температур выше 650-700˚С, скорость роста оксидной пленки резко возрастает.

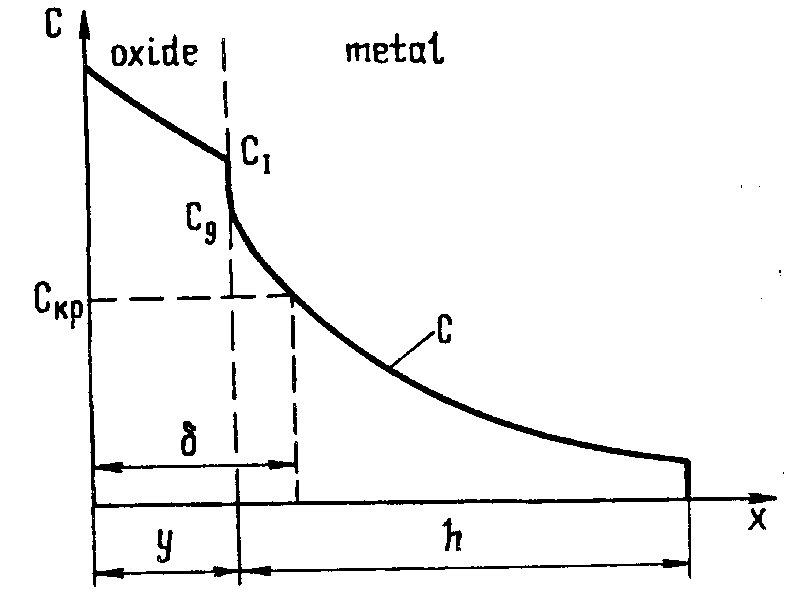

Механизм окисления титана при нагреве в газовых средах можно представить как результат действия гетерогенных процессов: на границе «оксид-газ» происходит адсорбция кислорода, его ионизация и образование оксида, а также частичная диффузия атомов кислорода в глубину оксидной фазы; на границе «оксид-металл» осуществляется переход атомов кислорода из оксида в металлическую фазу с образованием твердого раствора внедрения и атомов титана в оксидную фазу. Движущей силой этих процессов является разность концентраций компонентов на границе раздела взаимодействующих фаз – С.

Рис.…. Модель окисления, охватывающая растворение кислорода в металле и образование оксидной пленки: y – толщина оксидной пленки, h – глубина газонасыщенного слоя, — глубина охрупченного слоя.

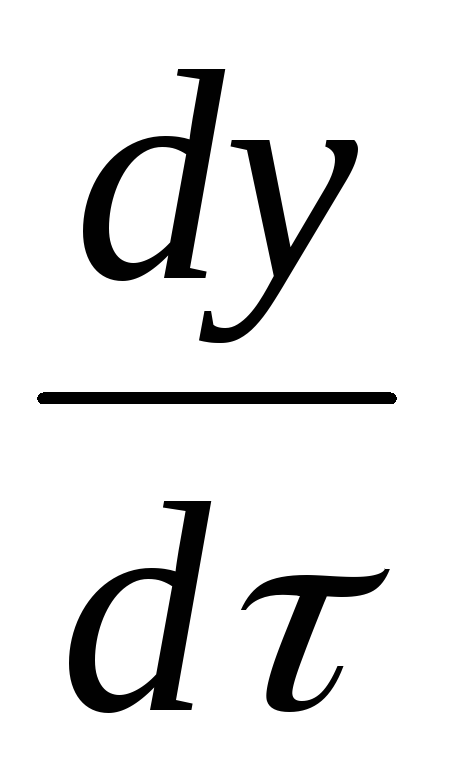

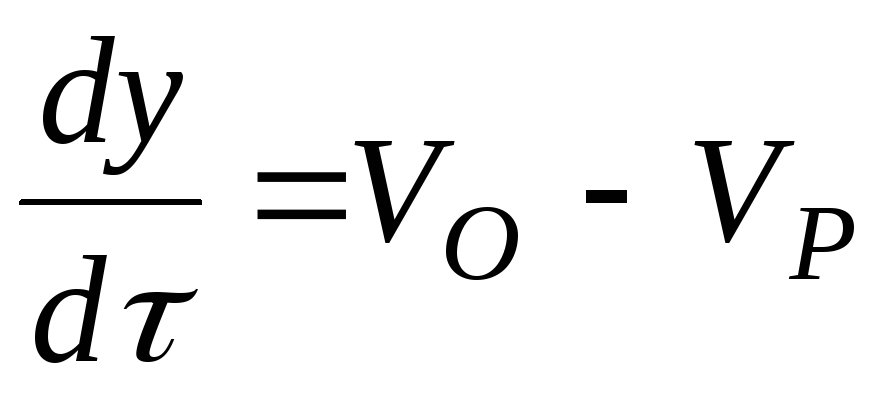

Из схемы окисления следует, что изменение толщины оксидной пленки на поверхности титана  в общем случае можно представить как разность скоростей процессов образования оксидной пленки (VО) и ее утонения (VР) за счет растворения кислорода в титане

в общем случае можно представить как разность скоростей процессов образования оксидной пленки (VО) и ее утонения (VР) за счет растворения кислорода в титане

,

,

где y – толщина пленки оксида, — время.

Следовательно, при пайке можно создать условия, при которых рост оксидной пленки сменится ее растворением. На возможность реализации процесса пайки существенное влияние оказывают как парциальное давление кислорода, так и температура нагрева. Однако, повышение температуры приводит к увеличению скорости взаимодействия кислорода с титаном. При этом кислород, растворяясь в титане приводит к увеличению толщины альфированного слоя на его поверхности, что особенно актуально для деталей малой толщины, поскольку в этом случае толщина альфированного слоя соизмерима с толщиной самой детали. В этом случае, после длительного нагрева, даже в условиях вакуума, возможно существенное охрупчивание материала, вплоть до полной потери работоспособности.

Кроме того, нагрев и выдержка при повышенных температурах, при которых происходит активное растворение кислорода в титане, приводит к значительному увеличению скорости роста его зерна, что снижает механические характеристики титана и его сплавов, а также приводит к интенсификации процессов образования и роста интерметаллидных прослоек.

Образование оксидной пленки на поверхности паяемого изделия и рост толщины альфированного слоя при пайке могут быть предотвращены, если изделие нагревать в атмосфере с низким парциальным давлением кислорода, например, чистом проточном аргоне или вакууме. Несмотря на то, что оксид титана TiO2 не восстанавливается в вакууме с остаточным давлением более 1,33∙10 -3 …1,33∙10 -5 Па, относительно большая растворимость кислорода в α-титане (до 20%) и низкое парциальное давление кислорода оказываются достаточными для предотвращения образования оксида на предварительно очищенной поверхности титана при нагреве, и способствуют очистке поверхности от оксида за счет его растворения в основном металле.

Традиционно титан и его сплавы паяют при температуре выше 700–860˚С, те есть выше температуры перехода α-титна в β-титан, в котором особенно высока растворимость кислорода. При этой температуре, при нагреве в среде с низким парциальным давлением окислительных компонентов, скорость образования оксидной пленки значительно меньше скорости ее восстановления за счет растворения кислорода в титане, что способствует «самоочищению» поверхности нагреваемых деталей.

Припои

При выборе припоя, способов и режима пайки необходимо иметь в виду, что в паяном шве титан образует хрупкие интерметаллиды почти со всеми элементами, входящими в припой. Поэтому в качестве основы припоя часто выбирают серебро, которое образует с титаном интерметаллиды, менее хрупкие, чем с другими металлами.

Для пайки титановых сплавов в вакууме и инертных газах применяют также серебряные припои, легированные палладием и галлием. Температура пайки этими припоями лежит в диапазоне 650…1000˚С. Получаемые при этом паяные соединения имеют высокие механические свойства, однофазны по структуре и бездефектны. Припои обладают низкой эрозионной способностью по отношению к титановым сплавам.

Высокие прочностные характеристики паяных соединений можно получить при высокотемпературной пайке титана припоями на основе никеля или меди (σв≈30 МПа), но эти металлы очень активно взаимодействуют с титаном, растворяют его, вызывая сильную эрозию и охрупчивание в зоне шва.

Наибольшую прочность паяных соединений можно обеспечить при пайке припоями на той же основе, что и основной паяемый металл, а также на основе металлов, образующих с ним неограниченные твердые растворы. Такой основой припоев при пайке титана могут быть цирконий и ванадий, образующие с титаном непрерывные твердые растворы с минимумом на диаграмме состояния. Важнейшими депрессантами титановых припоев кроме меди, никеля являются кобальт, кремний, германий, бериллий.

Наиболее часто применяемым припоем на основе титана является припой ВПр 16, содержащий 8…18% Ni, 11…14% Zr, 21…24% Сг, Ti – остальное. Известны также, разработанные в МИФИ-АМЕТО аморфные ленточные припои на основе титана СТИМЕТ 1201 аналогичного состава, и на основе циркония СТИМЕТ 1403 (9…11% Ti, 9…11% Ni+Cu+Fe+Be+Al+Ge, Тпл=680С). Применение аморфных припоев позволяет увеличить механические свойства паяных соединений на 10-40%, повысить пластичность в 1,5-1,8 раза, снизить массу паяных узлов.

Пайка титановых сплавов оловянно-свинцовыми и другими низкотемпературными припоями применяется редко. В этом случае перед пайкой титан покрывают слоем никеля, олова, серебра или меди. После этого пайку производят соответствующими припоями и флюсами.

Достаточно часто в качестве припоев для капиллярной пайки титана используют сплавы на основе алюминия. Этот металл образует с титаном двойную диаграмму состояния с химическими соединениями. Однако скорость роста интерметаллида TiAl3, образующегося по границе с паяемым металлом при температурах пайки, относительно невелика, что обусловлено сравнительно высокой его энергией активации, равной 154 Дж/моль. Соединения, паяные алюминиевыми припоями, имеют высокую коррозионную стойкость, а также достаточно высокую прочность. Эти припои также применяются и для пайки алюминиевых сплавов, поэтому их следует считать наиболее перспективными для пайки комбинированных конструкций из титана и алюминия.

Способы пайки титана

Пайка титана легкоплавкими припоями возможна только после предварительного лужения паяемой поверхности погружением в расплавленный припой при температурах, при которых тонкий слой пленки TiO2 может быть восстановлен вследствие растворения кислорода в титане при температуре 800-900С. После удаления оксидных пленок и нагрева в инертной среде смачивание титана выбранными припоями хорошее.

Перед пайкой титана с алюминием или алюминиевыми сплавами применяют предварительное алитирование титана в жидком алюминии.

Также нашли применение при пайке титана и флюсовые способы, причем флюсы, применяемые при пайке сплавов на других основах, не пригодны для пайки титана. Рекомендуемые в литературе флюсы для пайки титана и его сплавов содержат главным образом хлориды и фториды металлов и рекомендованы для пайки в пламени кислородно-ацетиленовых горелок и в печах. При газопламенной пайке с флюсами не удается добиться хорошего смачивания поверхности титана припоями и обеспечить стабильные механические характеристики паяных соединений. Лужение с помощью реактивных флюсов основано на способности титана восстанавливать металлы из их расплавленных солей. Процесс идет по следующим уравнениям:

При этом хлорид титана TiCl4 в виде газа улетучивается с поверхности металла, разрушая при этом оксидную пленку TiO2, а восстановленные олово и серебро покрывают чистую поверхность облуживаемого металла. После окончания реакции и охлаждения деталей остатки флюса должны быть немедленно и тщательно смыты, а детали просушены. Очищенную поверхность титана и его сплавов, покрытую оловом или серебром, подвергают пайке обычными способами.

Опыты по ультразвуковой пайке титана не дали положительных результатов. Например, после ультразвукового лужения сплава ОТ4 слои припоев П200А и ПОС61 оказались слабо связанными с основным металлом.

Диффузионная пайка титана применяется при необходимости получить пластичные и прочные соединения. Сущность диффузионной пайки заключается в том, что изделие, паяное минимально необходимым количеством припоя, представляющим собой сплав титана с никелем, медью, железом, кобальтом эвтектического типа, выдерживают при температуре пайки до тех пор, пока в паяном соединении не образуется пластичный твердый раствор. Прочность соединений, полученных таким образом, близка к прочности основного металла. Широкое применение нашла контактно-реактивная диффузионная пайка, при которой припои с большим содержанием титана образуются при контактно-реактивном плавлении паяемого металла с тонкими (порядка десятка микрометров) прослойками деперссантов и тугоплавких металлов.

Наиболее производительным и перспективным способом пайки титана и его сплавов, особенно легированных алюминием, ванадием и молибденом, является печная пайка в вакууме или сухом проточном аргоне с точкой росы ниже –65С с предварительным вакуумированием контейнера. Пайку в вакууме осуществляют при остаточном давлении

10 -4 Па. При этих способах пайки активация поверхности титана обеспечивается путем восстановления оксида на его поверхности за счет растворения кислорода из него в основном металле. Это становиться возможным в том случае, когда скорость образования оксида меньше скорости его восстановления. Достичь этого можно путем снижения парциального давления кислорода в паяльной атмосфере. Время пайки в этом случае существенно зависит от величины парциального давления кислорода. При пайке титана в вакууме должен отсутствовать контакт его с углеродом, так как он имеет высокое химическое сродство с титаном.

Для снижения температуры начала смачивания при вакуумной пайке могут использоваться металлы-активаторы, вводимые в виде паровой фазы или в состав припоя. Так, например, при пайке титана эвтектическим силумином введение паровой фазы свинца позволяет снизить температуру начала смачивании с 670…700°С до 590…600°С.

При пайке в вакууме или инертных газах герметизация контейнера и чистота его внутренней поверхности оказывает большое влияние на качество паяного соединения. От действия кислорода, появляющегося в контейнере, наиболее успешно защищают экраны из коррозионно-стойкой стали или из титана в виде крышек или коробок. Наиболее эффективно в этом случае применение контейнеров с затвором, уплотняемым титановой губкой (геттером). В этом случае удается обеспечить условия нагрева, при которых практически отсутствует газонасыщение титана, даже при нагреве в условиях низкого вакуума (форвакуума).

Таким образом, большинство применяемых способов пайки титана и его сплавов, в том числе и пайка в вакууме, по принципу удаления оксидной пленки основаны на процессах ее растворении в самом титане.

ПАЙКА ТИТАНА И ЕГО СПЛАВОВ

Титан и сплавы на его основе обладают высокой активностью к взаимодействию с большинством газов (кислородом, азотом, водородом) и почти со всеми элементами, входящими в состав припоев. Последствием такого взаимодействия является снижение пластических свойств металла и образование на границе припой—титан интерметаллических соединений, охрупчивающих спай.

В связи с высокой активностью титана смачивание его припоями при температурах выше 750—800° С обычно не вызывает трудностей. При температурах выше 750—800° С происходит растворение кислорода в титане и своеобразная

самоочистка поверхности. Эти процессы возможны при нагреве в среде нейтральных газов аргона, гелия высокой чистоты или в вакууме.

Одним из способов уменьшения влияния примесей кислорода в нейтральной газовой среде и в вакууме является применение негерметичных защитных экранов (рис. 3), ограничивающих объем газовой среды, способной взаимодействовать с поверхностью детали. При применении защитных экранов кислород в объеме экрана быстро исчерпывается и в процессе дальнейшего нагрева происходит очистка поверхности титана. Такой же механизм очистки поверхности наблюдается и в нахлестке соединений. В связи с этим при печном относительно длительном нагреве затекание припоя в зазор и его заполнение происходит достаточно активно, однако поверхности деталей после пайки оказываются темными. При применении защитных экранов поверхность деталей после пайки не темнеет и имеет цвет металла в исходном состоянии.

Пайку титана и его сплавов можно проводить при температурах до 1000е С; при более высоких температурах наблюдается заметный рост зерна основного металла, снижение его прочностных свойств и уменьшение угла изгиба а.

1 — герметичный контейнер; 2 —* защитный экран; 3 — паяемый образец; 4 — припой

В табл. 8 приведены механические свойства сплава ОТ4 толщиной 1 мм после нагрева по режимам пайки и механические свойства этого сплава после лужения припоями ПСр 72 и ПСр 85—15 при различных гем — пера турах. Механические свойства сплава ОТ4 при нагреве до температур пайки и последующем контакте с припоем заметно снижаются. Сказанное позволяет считать, что

основные трудности пайки титана и его сплавов заключаются в защите поверх ности деталей от взаимодействия с газами и предотвращении образования иш терметаллических соединений на границе припой—титан.

В настоящее время наметились определенные направления в решении проб лемы пайки титана.

1. Пайка по барьерным или защитным покрытиям, исключающим взаимодействие титана с припоем.

2. Диффузионная пайка, основанная на использовании тонких покрытий из металлов (например, меди и никеля), образующих в контакте с титаном легкоплав-

8, Изменение механических свойств сплава ОТ4, нагретого по режимам пайки без припоев и с припоями

шческие СВ кге/мм2

* Толщина покрытия 10—15 мкм.

кие эвтектики с последующим рассасыванием их в процессе выдержки при повышенных температурах.

3. Применение порошковых припоев на основе гитана с добавками меди, никеля, циркония с ограничением количества жидкой фазы из элементов, растворяющихся в титановой основе припоя.

4. Применение серебряных припоев с ограниченным содержанием меди.

В качестве барьерных покрытий при пайке титана используют медные, никелевые, хромо-никелевые, кобальто-никелевые покрытия.

Пайка по медным и никелевым покрытиям позволяет получить хорошие результаты при ограниченной температуре нагрева под пайку, не превосходящей температуры образования эвтектики в системах Ті—Си, Ті—Ni.

Так, при пайке сплава ОТ4 по медному покрытию припоем ПСрМО 68-27-5 максимальная прочность получена при температурах пайки 790—810° С; при более высоких температурах начинается растворение медного покрытия в титане и прочность соединения снижается [1].

Применение хромоникелевого и кобальто-никелевого покрытий снимает ограничения по температуре, однако прочность соединений определяется прочностью на границе припой—покрытие и зависит от качества нанесения покрытии и прочности его сцепления с поверхностью титана.

Диффузионная пайка титана по тонким слоям металлов, нанесенных гальваническим способом или термовакуумным напылением, обеспечивает получение высоких прочностных свойств паяных соединений (тср = 40-ь-60 кгс/мм2) [4].

Режимы диффузионной пайки для различных покрытий приведены в табл. 9.

При пайке титана порошковыми припоями системы Ті—Си—Ni—Zr, основу которых составляет титан, получены высокие значения прочности (тср = 40-f — — І-50 кгс/мм2).

В припоях содержится, как правило, до 40—50% титана и циркония, а также медь и никель, образующие легкоплавкие эвтектики с титаном и цирконием. При гаком составе припоев сохраняется температура пайки в интервале 950—

В промышленности нашел применение припой ВПр 16, позволяющий вести пайку при температурах 920—960° С. Прочность соединений, паяных припоем ВПр 16, возрастает с увеличением времени выдержки при температуре пайки.

В соединениях, паянных серебряными припоями, прочностные свойства определяются характером взаимодействия титана с компонентами, входящими в состав припоев, таких, как медь, никель, серебро, цинк и др. [11].

Сопротивление срезу соединений, паянных серебряными припоями, 10— 23 кгс/мм2, а предел выносливости о_х на базе 107 циклов 8—20 кгс/мм2.

Охрупчивание титана под действием расплавленных серебряных припоев и получение низких прочностных свойств обусловлено образованием интерметаллических соединений типа Ti2Cu, TiAg, Ti2Ni и др. Из многих серебряных припоев

наибольшую прочность при пайке можно получить, применяя серебряные припои с ограниченным содержанием меди.

Припои, содержащие до 28% Си, такие как ПСр 72, ПСр 62, ПСрМО 68-27-5 образуют на границе титан—припой нитерметаллические соединения с концентрацией меди до 35—40%, что приводит к снижению прочностных свойств паяных соединений. Для сплавов ОТ4-1 и ВТ20 получены тСр = 10—15 кгс/мм2, a_j = = 8-f-lO кгс/мм2.

При пайке припоем ПСр 92 концентрация меди на границе титан—припой остается на уровне 8—10%, что позволяет получить более высокие прочностные свойства паяных соединений (тср = 18-г-22 кгс/мм2, a_j = 15-М8 кгс/мм2).

Результаты измерения твердости и распределения химических элементов по сечению паяных соединений для припоев ПСр 72 и ПСр 92 приведены на рис. 4. Эти же данные подтверждаются японскими учеными, которые считают, что содержание меди в серебряных припоях для пайки сплавов титана не должно превышать 10%, а в случаях превышения указанного содержания меди в припое в состав припоя целесообразно вводить никель, образующий с медью твердый раствор и тем самым снижающий концентрацию меди на границе припой—титан.

Пайка титана низкотемпературными припоями затруднена из-за окисной пленки, находящейся на его поверхности. В связи с этим пайку указанными припоями можно проводить в безокислительной среде при температурах выше 750е С или на воздухе по покрытиям при более низких температурах. В качестве покрытий наибольшее распространение получили: никель, наносимый гальваническим и химическим способами, и медь, наносимая гальваническим способом. Возможно горячее лужение титана оловом в ваннах при температурах выше 700—750е С и процесс пайки оловом в вакууме или аргоне при тех же температурах.