Нефтяной кокс что это такое?

Нефтяной кокс что это такое?

Цементная промышленность является одним из крупнейших потребителей энергии, а именно топливных ресурсов, доля которых в себестоимости продукции составляет 30-40%. Особенностью цементной промышленности РФ является использование газообразного топлива при обжиге клинкера, поэтому многие научные исследования в настоящее время направлены на минимизацию топливных затрат путем замены части дорогого природного топлива более дешевым альтернативным.

Все большее внимание специалистов как перспективное технологическое топливо привлекает нефтяной кокс, являющийся отходом нефтеперерабатывающих предприятий, и по своим качественным характеристикам превосходящий многие природные топливные ресурсы.

Сырьем при получении нефтяного кокса являются тяжелые фракции нефти, образующиеся в результате атмосферной и вакуумной перегонки нефти (мазуты, полугудроны, гудроны), крекинг-остатки от термического крекинга мазутов и гудронов, тяжелые газойли каталитического крекинга, остатки масляного производства (асфальт пропановой деасфальтизации гудрона, экстракты фенольной очистки масел и др.). Из всех нефтяных остатков, склонных к образованию различных видов структур кокса, наиболее предпочтительными считаются ароматические концентраты (дистиллятный крекинг-остаток) и некоторые другие высокомолекулярные углеводороды.

Нефтяной кокс представляет собой твердый остаток вторичной переработки нефти или нефтепродуктов, получаемый при замедленном коксовании тяжелых нефтяных остатков. Основным назначением процесса замедленного коксования является максимальная выработка дистиллятов для последующего получения из них моторных топлив, а получаемый при этом нефтяной кокс рассматривается как побочный продукт, что и определяет его низкую стоимость.

В России эксплуатируется девять установок замедленного коксования различной мощности, и суммарный выход кокса в 2004 году составил 1089 тысяч тонн. Основными произвдителями кокса являются ОАО «Роснефть-Ангарская НХТ» (Ангарск, Иркутская область), ОАО «Роснефть-Комсомольский НПЗ» (Комсомольск-на-Амуре, Хабаровский край), ОАО «Роснефть-Новокуйбышевский НПЗ» (Новокуйбышевск, Самарская обл.), ООО «Лукойл-Волгограднефтепереработка» (Волгоград), ООО «Лукойл-Пермнефтеоргсинтез» (Пермь), ОАО «Газпромнефть-Омский НПЗ» (Омск), ОАО «НОВОЙЛ» (Уфа, Республика Башкортостан), ОАО «Уфанефтехим» (Уфа, Республика Башкортостан), ОАО «Завод”Cланцы”» (Сланцы, Ленинградская область).

Нефтяной кокс в отличие от натурального топлива имеет высокую удельную теплоту сгорания до 8000 ккал/кг, которая существенно превышает теплоту сгорания всех известных видов натурального твердого топлива. По ряду топливных характеристик нефтяной кокс является твердым аналогом мазута. Подобно мазутам нефтяной кокс отличается относительной дешевизной и низкой зольностью, которая колеблется в пределах 1%, что несопоставимо с зольностью ископаемых углей.

Нефтяной кокс может успешно применяться как в качестве части основного топлива, так и в качестве выгорающей добавки, вводимой в сырьевую смесь. Однако, если при использовании нефтяного кокса в качестве альтернативного топлива особых проблем не возникает, то при введении нефтяного кокса в сырьевую смесь либо шлам с целью экономии технологического топлива необходимо учитывать ряд параметров, причем применительно к используемому способу производства.

При рассмотрении возможности использования нефтяного кокса в качестве выгорающей добавки необходимо обеспечивать полное сгорание горючей составляющей, для чего необходима определенная температура и теплообмен в факельном пространстве при вынужденном значительном избытке воздуха. Кроме того, следует учитывать предельно возможную концентрацию выгорающей добавки в зависимости от технологических параметров работы вращающейся печи.

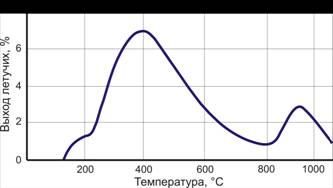

Рис. 1. Интенсивность выхода летучих из кокса в зависимости от температуры

На рис. 1 приведены результаты дифференциально-термического анализа кокса, которые свидетельствуют о том, что выход легколетучих практически начинается со 100-150ºС и наиболее интенсивно протекает в интервале температур 250–600ºС. Возможность воспламенения и выгорания легколетучей составляющей при 150ºС подтверждается исследованиями [5, 8].

При рассмотрении возможности полного выгорания летучих, выделяющихся в интервале 100-350ºС, следует отметить, что высокая скорость горения топлива обычно наступает выше 700ºС. Ниже этой температуры в промышленных топках, как правило, наблюдается недожог топлива [4].

В цементных агрегатах сухого способа, где теплообмен осуществляется в пылегазовой среде и, следовательно, температуры газа и материала практически совпадают, есть большая вероятность, что попавшие в низкотемпературную среду летучие топлива не успеют сгореть за несколько секунд в верхнем циклонном теплообменнике. В печах же мокрого способа производства совершенно другие условия – газовая фаза отделена от материала, и теплообмен происходит через поверхность слоя. При этом температура газового потока намного выше температуры материала.

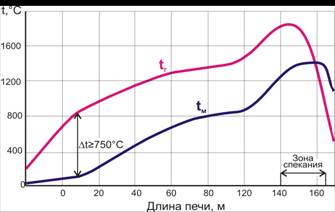

Рис. 2. Экспериментально-расчетные значения температуры газового потока tг и материала tм по длине печи 4,5/5´170 м

Экспериментально-расчетные значения этих величин свидетельствуют, что температура газа в низкотемпературной области по крайней мере на 750ºС выше температуры материала (рис. 2), поэтому возгоняемые из материала летучие при 100-400ºС попадают в газовую среду с температурой 850-1150ºС, где произойдет их быстрое полное сгорание. Таким образом, температурные условия во вращающейся печи мокрого способа позволяют обеспечить выгорание горючей добавки материала даже, если выход летучих из материала происходит при 100ºС.

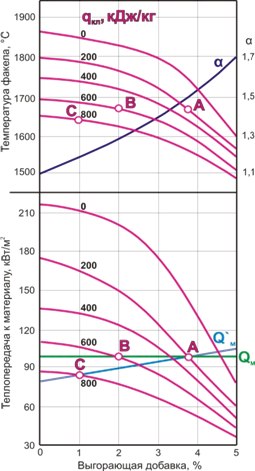

Следующим необходимым условием использования кокса в качестве выгорающей добавки является наличие достаточного количества кислорода в холодной части печи для окисления введенного в шлам топлива. В результате перераспределения топлива, так как часть топлива сжигается с холодного конца печи, с горячего обреза подается топлива меньше на эквивалентную величину замещения. Поэтому топливо в горячей части печи сгорает в условиях повышенного коэффициента избытка воздуха (α), что приводит к снижению температуры факела и, следовательно, снижению теплообмена в зоне спекания. При запредельно высоком α температура продуктов горения может оказаться заниженной настолько, что не обеспечит разогрев материала до температуры спекания клинкера – 1450ºС.

Однако, следует отметить, что температура горения топлива зависит не только от коэффициента избытка воздуха – α, но и от температуры вторичного воздуха, которая определяется эффективностью работы холодильника, то есть зависит от теплопотерь с клинкером – qкл.

Комплекс теплотехнических расчетов был сделан для условий, когда тепловой КПД холодильника изменялся от 0,5 до 1, то есть при изменении qкл от 0 до 800 кДж/кг клинкера. Результаты расчетов температуры факела и удельного теплообмена в зоне спекания в виде номограмм представлены на рис. 3 и свидетельствуют, что достаточно резко эти величины снижаются при вводе в сырьевую смесь более 3% выгорающей добавки и увеличения qкл > 400 кДж/кг клинкера.

Кроме того, как уже говорилось ранее, для использования нефтяного кокса в качестве выгорающей добавки следует также определять необходимую величину удельного теплооб-

Рис. 3. Изменение температуры факела и теплообмена в зоне спекания в зависимости от концентрации выгорающей добавки, теплопотерь с клинкером qкл и коэффициента избытка воздуха α

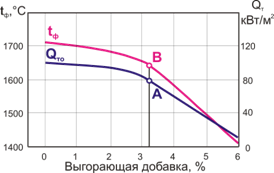

мена в зоне спекания, достаточную для получения клинкера. Величина теплопередачи от газового потока к материалу должна быть не ниже ≈80кВт/м2, что можно обеспечить при вводе выгорающей добавки в количестве 3,15% (точка А, рис. 4). При этом tф = 1660°С и α = 1,42. Следовательно, максимальная концентрация горючей составляющей в шламе, при которой возможно получить клинкер, может достигать 3%.

Рис. 4. Изменение температуры факела и теплообмена в зоне спекания в зависимости от концентрации выгорающей добавки

Проблематичным при использовании нефтяного кокса является повышенное содержание в нем SO3 которое может достигать 8%, так как в нашей стране значительную часть в общем выходе составляют сернистые и высокосернистые нефти. Исходя из этого, наиболее эффективным является использование нефтяного кокса в качестве выгорающей добавки на заводах, использующих высокощелочное сырье, что позволяет нейтрализовать негативное воздействие щелочей на процесс обжига клинкера и качество готового продукта. Так как щелочи в первую очередь реагирует с SO3 с образованием устойчивых сульфатов калия и натрия или смешанных щелочно-сульфатных фаз, ввод серы с нефтяным коксом в сырьевую шихту может существенно уменьшить отрицательное влияние щелочей. Повышенное количество SO42- одновременно катализирует процесс связывания CaO и ослабляет тормозящее действие на него ионов Na+ и K+ [2, 6].

Однако при использовании нефтяного кокса в качестве выгорающей добавки возникает опасность возгонки щелочных сульфатов, являющихся летучими компонентами, что существенно усложняет процесс обжига клинкера образованием наростов и кольцеобразованием в зоне цепной завесы в печах мокрого способа и настылей в печах сухого способа производства. Для печей как мокрого, так и сухого способов производства существует возможность решения данной проблемы поддержанием окислительной атмосферы в печи, при которой возгонка щелочных сульфатов минимальна [3]. Так как в печах сухого способа невозможно полностью исключить возгонку, в них необходимо применение байпаса для вывода из системы части щелочесодержащих и сульфатсодержащих отходящих газов. Также обязателен контроль содержащегося в сырьевой смеси количества SO3, возгонка которого оказывает непосредственное влияние на возможность настылеобразования [7].

Таким образом, количество возможно вносимой нефтяным коксом серы для заводов, работающих по мокрому способу производства, будет определяться содержанием щелочей в сырьевой шихте, а для заводов сухого способа – использованием системы байпасирования.

Кроме того, для решения проблемы повышенного содержания серы в коксе существуют технологии по обессериванию нефтяного кокса. Для этого активно используется прокаливание кокса. Еще один путь получения обессеренного нефтяного кокса из высокосернистых марок нефти − это предварительное удаление серы из сырой нефти методом гидрообессеривания, гидрокрекинга или деасфальтизации. Этот вариант считается более действенным, несмотря на то, что является более сложным и требует дополнительных затрат.

Технология применения нефтяного кокса уже апробирована и активно используется на Савинском цементном заводе в Архангельской области. Там применяется нефтяной кокс трех марок калорийностью 7900-8200 ккал/кг с содержанием серы до 4,5%, характеристика которых приведена в табл. 1.

Характеристика марок нефтяного кокса,

используемого на Савинском цементном заводе

Нефтяной кокс

Нефтяной кокс, твердый пористый продукт от темно-серого до черного цвета, получаемый при коксовании нефтяного сырья.

Элементный состав сырого, или непрокаленного нефтяного кокса (в %): 91-99,5 С, 0,035-4 Н, 0,5-8 S, 1,3-3,8 (N + О), остальное — металлы.

Основные показатели качества — содержание S, золы, влаги (обычно не более 3% по массе), выход летучих веществ, гранулометрический состав, механическая прочность.

Нефтяной кокс подразделяют: по содержанию S на малосернистые (до 1%), сернистые (до 2%), высокосернистые (более 2%); по содержанию золы на малозольные (до 0,5%), среднезольные (0,5-0,8%), высокозольные (более 0,8%); по гранулометрическому составу (см.табл.) на кусковой (фракция с размером частиц более 25 мм), «орешек» (6 25 мм), мелочь (менее 6 мм).

Другие показатели: пористость 16-56%; плотность при 20 °С — истинная 2,04 2,13 г/см 3 , кажущаяся 0,8-1,4 г/см, насыпная масса 400-500 кг/м 3 ; удельное — электрическое сопротивление (80-100)310 6 Ом . м.

— алюминиевая промышленность, где кокс служит восстановителем (анодная масса) при выплавке алюминия из алюминиевых руд (бокситов). Удельный расход кокса 550 — 600 кг/т алюминия.

— сырье для изготовления электродов, используемых в сталеплавильных печах;

— для получения карбидов (кальция, кремния), которые применяются при получении ацетилена;

— производстве шлифовочных материалов ,

— при изготовлении проводников, огнеупоров и др.

— сернистые и высокосернистые коксы используются в качестве восстановителей и сульфидирующих агентов,

— специальные сорта кокса используются как конструкционный материал для изготовления химической аппаратуры, работающей в условиях агресивных сред, в ракетной технике и тд

Нефтяной кокс является сложной дисперсной системой, в которой дисперсная фаза состоит из кристаллических образований (кристаллитов) разных размеров и упорядоченности во взаимном расположении молекул и пор, а дисперсионная среда — заполняющая поры кристаллитов непрерывная газообразная или жидкая фаза, из которойрой формируются адсорбционно-сольватные слои, или сольватокомплексы.

Несмотря на неодинаковые условия получения, кристаллиты имеют близкие размеры и представляют собой пакеты из параллельных слоев (плоскостей).

Размеры кристаллитов (в нм): длина плоскостей а=2,4-3,3, толщина пакетов с=1,5-2,0, межплоскостное расстояние 0,345-0,347.

Тяжелые нефтяные остатки-системы, состоящие из наборов сложных структурных единиц (ССЕ), элементами которых являются надмолекулярные структуры и окружающие их области — сольватокомплексы.

Надмолекулярные структуры образованы высокомол. в-вами (смолисто-асфальтеновые и др.), связанными между собой в основном ван-дер-ваальсовыми силами; сольватокомплексы — соед. с более низкой молекулярной массой (полициклические ароматические углеводороды, парафины), менее склонные к межмолекулярным взаимодействиям.

Надмолекулярные структуры придают нефтяному сырью специфические свойства (структурно-механическую неустойчивость, способность к расслоению, малую летучесть), что существенно влияет на кинетику коксования и качество нефтяного кокса.

При различных способах воздействия на сырье (напр., введение присадок, изменение toC и скорости нагрева) структура его подвергается контролируемой перестройке. Возможность регулирования размеров элементов ССЕ — основа получения нефтяного кокса заданных свойств и структуры.

По способу получения нефтяные коксы можно разделить на коксы, получаемые замедленным коксованием и коксованием в обогреваемых кубах.

Перед использованием нефтяной кокс обычно подвергают облагораживанию (прокаливанию) на нефтеперерабатывающих заводах сразу после получения или у потребителя.

При прокаливании удаляются летучие вещества и частично гетероатомы (напр., S и V), снижается удельное электрическое сопротивление; при графитировании двухмерные кристаллиты превращаются в кристаллические образования 3-мерной упорядоченности и т.д.

В общем виде стадии облагораживания можно представить следующей схемой: Нефтяной кокс (кристаллиты) : карбонизация (прокаливание при 500-1000 °С) : двухмерное упорядочение структуры (1000-1400 °С) : предкристаллизация (трансформация кристаллитов при 1400°С и выше) : кристаллизация, или графитирование (2200-2800 °С).

Напр., при термообработке (1300-2400 °С) нефтяного кокса на основе дистиллятного крекинг-остатка характеристики продукта изменяются таким образом: размеры кристаллитов (в нм) от 5,4 до 139 (а) и от 3 до 59 (с), межплоскостное расстояние от 0,345 до 0,337; плотность от 2,08 до 2,24 г/см 3 , удельное электрическое сопротивление от 536 до 62 мкОм . м.

Нефтяной кокс используют: для получения анодной массы в производстве Аl, графитированных электродов дуговых печей в сталеплавильной промышленности, в производствах CS2, карбидов Са и Si; в качестве восстановителей в химической промышленности (напр., в производстве BaS2 из барита) и сульфидизаторов в цветной металлургии (для перевода оксидов металлов или металлов, напр. в производствах Сu, Ni и Со, в сульфиды с целью облегчения их последующего извлечения из руд); специальные сорта как конструкционныйматериал для изготовления коррозионно-устойчивой аппаратуры.

В пищевой промышленности кокс используется при производстве сахара для замены доменного кокса.

Низкокачественный сернистый кокс используется в качестве топлива.

Кокс: виды и применение

С развитием технического прогресса возможности классических видов топлива перестали отвечать требованиям мануфактур. А поиски новых решений привели к тому, что уже в середине 18 века промышленники научились перерабатывать породы угля с высоким содержанием углерода и изготавливать качественно новый продукт повышенной прочности – кокс.

Кокс представляет собой твердый вид топлива, получаемый при нагреве природного горючего до высоких температур. Современное оборудование позволяет производить несколько видов кокса, используя разные исходные материалы и режимы горения.

Виды кокса

Сегодня необходимые для образования кокса температуры без труда нагнетаются в специализированных печах. Это дает возможность изготавливать кокс как из угля, так и из нефтепродуктов. В зависимости от состава и качества базового сырья, а также от техники переработки, можно получить несколько разновидностей продукта:

- Нефтяной. Имеет низкую зольность до 0, 8 %. Нефтяную разновидность получают посредством пиролиза и крекинга жидких отходов нефтеперерабатывающей промышленности.

- Электродный пековый. По техническим характеристикам достаточно близок нефтяному коксу. Зольность данной разновидности не превышает 0,3 %. Электродный пековый кокс — это результат коксования каменноугольного пека в условиях высокого температурного режима.

- Каменноугольный. Одна из самых распространенных разновидностей. В зависимости от качества (химического состава) исходного сырья и принципа коксования каменного угля выделяют доменный, литейный, бытовой и другие узкоспециальные виды кокса.

В целом каменноугольный вид можно охарактеризовать, как твердое, пористое вещество серого цвета, получаемое в процессе сухой перегонки каменного угля. Однако в зависимости от разновидности и назначения, характеристики будут меняться.

По качеству получаемого сырья доменный кокс считается лучшим вариантом из всех разновидностей каменноугольного. Содержание серы в этом продукте составляет 2 %. Доменный или кузнечный кокс правильной консистенции имеет куски размером 25-80 мм. Допускается присутствие примеси из гранул меньшей фракции, но их количественное соотношение не должно превышать 3% от общей массы вещества.

Литейный кокс отличается от доменного преобладанием более крупных кусков: от 60 мм. А также меньшим содержанием серы: до 1 %.

Бытовой кокс наименее прочный из всех разновидностей, что не мешает ему пользоваться постоянным спросом. Больше чем бытовой, востребован мелкий кокс или орешек. В промышленных масштабах используют кокс с фракцией 10-25 мм.

Особенности производства

Производство нефтяного кокса российскими промышленниками стало осваиваться совсем недавно. Но перспективы этой отрасли пророчат большие. Нефтяной кокс изготавливают из вторсырья. Что делает его производство более выгодным с экономической точки зрения и позволяет рационально использовать природные ресурсы.

В зависимости от используемого сырья, этот вид будет различаться по содержанию серы в готовом продукте: малосернистые (содержат до 1% серы), сернистые и высокосернистые (свыше 2%).

Самой популярной разновидностью считается каменноугольный кокс. Ежегодно в мире производится порядка 400 миллионов тонн этого вещества (из общего количества производимого кокса 600 миллионов тонн).

Качество каменноугольного кокса зависит от состава пласта, из которого был добыт уголь. Например, наличие газового угля приведет к получению кусков более мелкого размера, снизит прочность кокса и повысит пористость.

Повысить прочность можно увеличив температуру плавления. А медленный разогрев и длительное время прокаливания коксуемой смеси позволяют получить более крупную фракцию.

Где используется

Главным заказчиком кокса на сегодняшний день остается металлургическая промышленность. На нужды этой отрасли уходит порядка 80 % всего вырабатываемого кокса. Литейная промышленность забирает на себя еще 10 % от общей массы производимого продукта. Около 6 % потребляет химическая отрасль. Оставшиеся проценты распределяются на бытовые, строительные и другие нужды.

Черная металлургия работает с доменным и литейным коксом. Но возможно использование и более мелких фракций. В цветной металлургии преобладает использование видов с более мелкими кусками: мелочь до 10 мм, орешек.

В строительстве пользуется спросом нефтяной, электродный пековый, мелочь, орешек. А также литейный в качестве бездымного топлива, для сушки помещений.

Используют кокс и для очистки воды. Литейная разновидность мелкой фракции позволяет очистить воду от маслянистых примесей.

В более обобщенном виде распределение кокса по областям выглядит так:

- крупная фракция – черная и цветная металлургия,

- средняя – для ферросплавов,

- мелкая — топливо.

Применение

Нефтяной и электродный пековый применяются при производстве сварочных электродов, изготовлении алюминия, огнеупорных материалов и др. В тяжелой промышленности, и в частности машиностроении применяют литейный кокс, отличающийся малым выделением летучего вещества и отсутствием электропроводимости. С его помощью производят стальные сплавы. Кокс мелкой фракции незаменим для изготовления ферросплавов.

Доменный кокс используют при производстве чугуна, с его помощью восстанавливают железную руду и разрыхляют шихтовые материалы.

Химическая промышленность активно применяет кокс при изготовлении таких элементов, как фосфор, кремний, сернистый натрий и другие. Пищевая промышленность обращается к использованию кокса для выработки сахарного песка.

Кокс востребован во многих отраслях промышленности, каждая из которых специализируется на применении продукта определенного «сорта», обладающего особенными техническими и химическими характеристиками. Однако определенная универсальность при классификации кокса все же присутствует. На любом производстве предпочитают работать с сырьем высокой прочности, малой зольности, минимальным содержанием серы и мелких фракций.

Свойства

Кокс представляет собой твердый материал с пористой структурой. Цвет может варьировать от серого до черного.

Основными показателями качества кокса считаются:

- массовая доля серы;

- зольность;

- влага (не более 3%);

- выделение летучего вещества;

- размер гранул; прочность.

Любая разновидность кокса обладает следующими свойствами:

- Физические. Газопроницаемость и прочность. Устойчивость к механическим повреждениям проверяется в специальных барабанах.

- Физико-химические. Главным здесь является показатель скорости окисления (горючесть) и скорости взаимодействия вещества с оксидом углерода (так называемая реакционная способность). Также к этой группе свойств относят электропроводность. У качественного кокса этот показатель практически отсутствует.

- Химические. Наличие различных химических элементов в составе готового продукта.

Свойства во многом зависят от соблюдения технологии коксования и состава химических элементов в исходном сырье.

В целом, изготовление кокса довольно трудоемкий процесс, требующий специального оборудования, специализированных знаний и занимающий довольно много времени. Но, в итоге, затраченные ресурсы окупает широкий спектр применения, экологическая, экономическая и рациональная составляющая использования это продукта.

Кокс нефтяной

Нефтяной кокс (petroleum coke) – остаток, образующийся в результате вторичной переработки нефти или нефтепродуктов и представляющий собой твердое пористое вещество от темно-серого до черного цвета.

Элементный состав

Элементный состав сырого, или непрокаленного нефтяного кокса (в %):

Физические свойства

Структура нефтяного кокса

Нефтяной кокс представляет собой сложную двухфазную дисперсную систему. Дисперсная фаза состоит из различных, но близких по размеру кристаллических образований (кристаллитов), которые формируют пакеты из параллельных слоев. Дисперсионная фаза – заполняющая поры газообразная или жидкая фаза, из которой формируются сольватокомплексы (адсорбционно-сольватные слои).

Основные показатели качества

- содержание S,

- содержание золы,

- содержание влаги (обычно не более 3% по массе),

- выход летучих веществ,

- гранулометрический состав, механическая прочность,

- упорядоченность структуры

Классификация

По содержанию серы:

- малосернистые (до 1%),

- сернистые (до 2%),

- высокосернистые (более 2%);

По содержанию золы:

- малозольные (до 0,5%),

- среднезольные (0,5-0,8%),

- высокозольные (более 0,8%);

По гранулометрическому составу:

- кусковой (фракция с размером частиц более 25 мм),

- «орешек» (6 25 мм),

- мелочь (менее 6 мм).

Марки и характеристики

Применение

- Алюминиевая промышленность. Кокс в данном случае используется как восстановитель (анодная масса) при выплавке алюминия из алюминиевых руд (бокситов).

- Сталелитейная промышленность. Нефтяной кокс – сырье для изготовления графитовых электродов дуговых печей.

- Цветная металлургия. Сульфидирующие агенты (сульфидизаторы) при производстве Cu, Ni, Co.

- Получение сероуглерода (CS2), а также карбидов кальция (CaC2) и кремния (SiC) , которые в дальнейшем используют для производства ацетилена.

- Восстановители при изготовлении BaS2, ферросплавов.

- Производство шлифовальных материалов.

- Производство проводников и огнеупорных изделий.

- Конструкционный материал для изготовления химической аппаратуры, предназначенной для работы с агрессивными средами, коррозионно-устойчивой аппаратуры, в ракетной технике и пр.

- Пищевая промышленность. Нефтяной кокс служит заменой доменному коксу при производстве сахара.

- Топливо. Для таких целей используется низкокачественный сернистый кокс.

Получение

Нефтяной кокс получают в процессе коксования нефтяных остатков – т.е. их переработки без доступа воздуха при температуре 450. 520 °С. В качестве сырья используются гудрон, крекинг-остатки, тяжелые газойли каталитического крекинга, смолы пиролиза, остатки масляного производства.

При этом основным источником коксообразования являются смолисто-асфальтеновые вещества, которые содержатся в перечисленном выше сырье. В зависимости от типа сырья и способа коксования, продукт получается различного качества.

Сырье для получения нефтяного кокса — тяжелые нефтяные остатки – представляют собой системы, состоящие из наборов сложных структурных единиц (ССЕ), элементами которых являются надмолекулярные структуры и окружающие их области – так называемые сольватокомплексы.

Надмолекулярные структуры образованы высокомолекулярными веществами (преимущественно — смолисто-асфальтеновыми и др.), которые удерживаются друг с другом ван-дер-ваальсовыми силами.

Сольватокомплексы — соединения с более низкой молекулярной массой (полициклические ароматические углеводороды, парафины), и, соответственно, менее склонные к межмолекулярным взаимодействиям.

Специфические физические свойства, такие как структурно-механическая неустойчивость, способность к расслоению и низкая летучесть, нефтяному сырью придают именно надмолекулярные структуры. Таким образом, наличие в составе этих структур влияет на кинетику процесса коксования и качество нефтяного кокса.

Внутренняя структура нефтяного сырья поддается контролируемой перестройке путем различного воздействия, например изменению температуры и скорости нагрева, введения присадок и пр. Возможность регулирование размеров элементов внутренней структуры, в свою очередь, позволяет получать кокс с заданными свойствами и структурой.

Облагораживание нефтяного кокса

Перед использованием кокс как правило подвергают процедуре облагораживания, которая заключается в его прокаливании с целью удаления летучих веществ и частично – гетероатомов (например, S и V) и графитировании. При прокаливании снижается удельное электрическое сопротивление – один из основных показателей качества данного продукта, а при графитировании двумерные кристаллические образования превращаются в кристаллиты с 3-мерной упорядоченностью.

Процесс облагораживания можно разделить на несколько стадий:

- карбонизация (прокаливание при 500-1000 °С)

- двухмерное упорядочение структуры (1000-1400 °С)

- предкристаллизация (трансформация кристаллитов при 1400°С и выше)

- кристаллизация, или графитирование (2200-2800 °С)

Например, при термической обработке кокса полученного из дистиллятного крекинг-остатка в диапазоне 1300-2400 °С характеристики продукта изменятся следующим образом:

- размеры кристаллитов, а: от 5,4 нм до 139 нм; c: от 3 нм до 59 нм,

- межплоскостное расстояние: от 0,345 нм до 0,337 нм;

- плотность: от 2,08 до 2,24 г/см 3 ,

- удельное электрическое сопротивление от 536 до 62 мкОм·м.

Что такое кокс металлургический — как получают и где используется

Кокс представляет собой остаток, который формируется в результате сильного нагрева какого-либо органического материала без доступа воздуха. Подобную процедуру термической переработки твердого или жидкого топлива называют коксованием. В ходе такой обработки увеличивается концентрация углерода в исходном материале, а содержание влаги и различных примесей уменьшается. Остаток, полученный на выходе, затем применяют в качестве качественного промышленного топлива.

Кокс в металлургии это достаточно твердый продукт темного (серого либо черного) цвета, имеющий пористое строение. Получают его путем обработки каменного угля без доступа атмосферного воздуха при рабочей температуре от 950 до 1100 градусов Цельсия.

Свойства и состав кокса

Характеристикой составляющих кокса служит соотношение различных химических веществ и наличие минеральных примесей в органическом материале. В зависимости от месторождения природного сырья (угля) состав кокса в процентном соотношении может быть не одинаков.

В целом он выглядит так:

- углерод 80-88%;

- сера 0,5-1,8%;

- фосфор 0,015-0,040%;

- зола 8-12%;

- влага 5%;

- летучие вещества 0,7-1,2%.

Точной химической формулы для кокса не существует, поэтому применяют общие характеристики. Следует отметить, что в процессе хранения и перевозки кокса его основные свойства, характеристики и соотношение компонентов не изменяются.

В перечень важных физических показателей кокса входит:

- пористость (49-53%);

- теплота горения (29—30 мДж/кг);

- насыпная масса (400—500 кг/м3);

- истинная плотность 1,8-1,9 г/см3;

- максимальная прочность при сжатии 18-25 МПа.

Свойства и структура конечного материала напрямую зависят от применяемой угольной смеси, температуры рабочей среды, скорости разогрева коксующейся массы. Прочный и устойчивый к истиранию каменноугольный кокс получают путем повышения температуры на последней стадии при его производстве.

Увеличение продолжительности времени обработки и снижение скорости разогрева массы приводит к формированию более крупных фракций кокса. Большое количество газовых сортов угля в шихте приводит к повышению пористости и снижению прочности конечного продукта. Для повышения горючести кокса в шихту вводят сорта угля, отличающиеся низкой степенью метаморфизма, снижают рабочую температуру и длительность последнего этапа обработки.

Одним из важных показателей служит пористость материала. В перечень его слабых мест входят трещины, поры различного размера, а также спекшиеся включения. Эти дефекты естественным образом оказывают влияние на твердость конечного продукта.

Наличие и размер пор определяет горючесть кокса, а этот показатель имеет большое значение при применении. Рабочая температура, возникающая при сжигании кокса, должна соответствовать требованиям технологии и быть постоянной в течение всего производственного цикла. В противном случае нестабильность разогрева доменной печи повлечет за собой различные дефекты, отрицательно влияющие на качество конечной продукции литейного производства.

Трещины, которые ослабляют поры, считаются более серьезным дефектом при оценке качества кокса. Они серьезно ухудшают показатель твердости топлива, что отрицательно влияет на его технические характеристики. Кокс для литейного производства тщательно отбирают с учетом этих показателей. В целях улучшения качества кокса для металлургии при выборе сырья для его производства учитывают состав и фракции исходных материалов. Кроме того, большое внимание уделяют определению рабочей температуры и продолжительности периода обработки.

Применение кокса

Каменноугольный кокс используют как эффективное и бездымное топливо при выплавке чугуна, для восстановления железной руды, в качестве разрыхлителя шихты.

Различают два вида кокса:

- доменный (выплавка разных марок чугуна);

- литейный кокс (выпуск различных сплавов).

В литейных цехах данный материал применяют в качестве ваграночного топлива для специальных печей. Возможно применение кокса в качестве топлива в быту, а специальные виды предназначены для химической отрасти и производства ферросплавов.

Нефтяной кокс, применение которого при изготовлении термостойких деталей основано на инертности, используют для выпуска электродов, проводников, деталей, предназначенных для агрессивной химической среды.

Для восстановления железной руды, выплавки чугуна, производства активированного угля применяют иногда торфяной кокс, схожий по химическому составу с каменноугольным аналогом.

Пековый кокс нужен для изготовления анодов. Кроме того, он востребован в цветной металлургии.

Особенности металлургического кокса

Выглядит кокс как россыпи твердых фракций различного размера, цвет материала варьируется от черного до темно-серого цвета. Топливо обладает пористой структурой. Примечательно, что плотность кокса разделяют на кажущуюся (примерно 1 г/см3) и истинную (1,80-1,95 г/см3). Этот показатель напрямую зависит от исходного сырья и особенностей технологического процесса производства. Большое содержание газовых углей в шихте позволяет получить менее плотный продукт с хорошей воспламеняемостью.

Повысить прочность топлива возможно путем уменьшения рабочей температуры коксования до 950 градусов. Металлургический кокс различается по составу сырья в зависимости от конечного назначения. Топливо для плавки чугуна разительно отличается от того, что требуется для литейного производства в ваграночных печах.

Наиболее востребованным в металлургическом производстве является литейный кокс. Технические требования к нему регламентированы ГОСТ 3340-88. Размер отдельных фракций колеблется от 60 до 80 мм. Эта разновидность кокса востребована на производстве различных марок стали, ферросплавов, различных отраслях машиностроения и тяжелой промышленности.

К достоинствам литейного кокса необходимо отнести:

- низкий процент серы в составе (до 1%);

- повышенную калорийность топлива;

- слабое выделение летучих веществ;

- слабую электропроводимость;

- высокую склонность к реакции.

В ферросплавном производстве востребовано топливо, отличающееся мелким размером отдельных фракций (от 10 до 25 мм). По этому показателю литейный кокс не соответствует технологическим требованиям. Учитывая отличные качественные характеристики, для производства ферросплавов применяют отходы литейного кокса (побочные продукты).

Производство кокса

Это очень важная отрасль, объем которой, согласно статистике, ежегодно достигает 27 миллионов тонн. Именно такое количество требуется для удовлетворения запросов литейного производства и металлургии.

Получают кокс путем нагревания исходного сырья без доступа воздуха. Технология основана на гидролизе, конечной целью которого является процесс отделения углерода от иных веществ, имеющихся в составе используемого угля.

Делают кокс из угля:

- жирного;

- газового;

- тощего;

- коксового.

Наиболее дорогостоящим вариантом сырья является коксующийся уголь.

Для перевозки угля используют насыпные вагоны, которые при необходимости загоняют в специальные ангары для отогрева шихты в зимнее время. Первым этапом производства служит подготовка шихты. Поступивший на предприятие уголь сортируют на разные по составу и свойствам группы. Затем материал подвергают дроблению, и перемешивают.

Операцию по дозировке шихты выполняют при помощи специальных весов, работающих в автоматическом режиме. Шихту в обязательном порядке обогащают путем мытья, обеспыливания, грохочения, флотации. Это дает возможность убрать из шихты ненужные примеси. Шихту после обогащения тщательно просушивают, затем дробят для получения фракций диаметром в 6 мм. На хранение полученный материал помещают в специальные угольные башни с накопительными бункерами.

Для отправки готового сырья в коксовые батареи используют загрузочные вагоны, имеющие засыпной способ погрузки. Коксовые батареи сформированы из нескольких технологических камер, объединенных в систему для непосредственного изготовления конечного продукта.

Сооружение обладает внушительными габаритными размерами. Длина от 13 до 15 метров, высота 5-5,5 метров, ширина до 0,5 метра. Внутренние стены облицованы огнеупорным кирпичом. Солидные размера камер позволяют создать условия для достаточно быстрого технологического цикла.

Камеры имеют верхнюю загрузку через люки, а для отвода газов предусмотрены торцевые дверки. Конечный продукт выталкивают по рельсам при помощи специальной машины. Раскаленную массу принимает специальный тушильный вагон. Важнейшим условием получения качественного кокса является абсолютное исключение попадания в коксовые камеры воздуха. Добиться этого удается путем строгого соблюдения технологии производства.

На начальном этапе осуществляется отделение из массы сырья влаги и газов. При этом шихта начинает плавиться, а ее объем уменьшается. При дальнейшем повышении рабочей температуры наблюдается увеличение объема из-за выделения пара и газов. После этого шихта приобретает твердость, формируется «пирог». Газы выходят по специальным отводам в газосборные камеры.

Технологический процесс длится от 14 до 17 часов в зависимости от размеров рабочей установки, состава применяемой сырьевой смеси, рабочей температуры. После очистки камер посредством выталкивателя герметичные двери закрываются, и установка готова к загрузке новой партии шихты.

Готовый продукт нуждается в тушении, поскольку при контакте с воздухом происходит процесс самовозгорания. Тушильные вагоны перемещаются в специальную башню, где происходит гашение кокса при помощи воды. После этого материал высыпают на бетонную площадку-рампу. Около 20 минут требуется для того, чтобы масса остыла. Следующим этапом является перемещение кокса на сортировку при помощи транспортерных лент.

Попутные продукты

Смесь пара и газов, выделяющихся при нагревании шихты в коксовых камерах, именуют прямым коксовым газом. В результате выпуска из камеры 1000 кг кокса в полученном прямом газе содержится:

- каменноугольная смола (30 кг);

- обратный газ (140 кг);

- вода (80 кг);

- сырой бензол (10 кг);

- сероводород (5 кг);

- аммиак (3 кг).

В течение длительного периода времени это был единственный источник получения бензольных углеводородов, применяемых в качестве основы для органического синтеза. Переработка других попутных отходов позволяет получить около 3 сотен сложных химических соединений.

Особенности нефтяного кокса

Исходным сырьём в данном случае служат отходы от термической переработки основного продукта. В зависимости от содержания серы выделяют:

- малосернистый;

- сернистый;

- высокосернистый (более 2%) кокс.

Отличительной чертой нефтяных коксов служит наличие четкой маркировки для каждого типа топлива, которая определяет назначение материала.

Кокс, предназначенный для изготовления анодов и анодной массы, отмечен маркировкой КЗА. При его производстве применяется технология медленного коксования, а размер фракций на выходе колеблется в пределах от 8 до 250 мм. Топливо необходимо для технологического цикла в производстве алюминия.

Важной сферой применения нефтяного кокса служит производство карбидов кальция и кремния, востребованных в машиностроительной отрасли, строительном производстве, изготовлении защитных пленок.

При производстве нефтяного кокса применяют замедленный процесс в условиях низкого давления с границами рабочих температур от 480 до 560 градусов. На выходе помимо основного продукта (нефтяного кокса) получают:

- углеводородный газ;

- бензины;

- керосино-газойлевые элементы.

Сложная технология предполагает применение трех разных типов рабочих установок. В мировой практике чаще всего используют замедленное (полунепрерывное) коксование в специальных установках, функционирующих в условиях атмосферного давления. Востребованность кокса различных типов в металлургии, химической промышленности и других отраслях предполагает рост объемов производства.