Литье полиуретана в домашних условиях

Литьё полиуретана. Советы по литью

Привет всем, кто читает этот пост.

Прошлый оказался достаточно популярен, но также и непонятен — что и как.

Решил сделать небольшую инструкцию по литью полиуретана, на основе собственного опыта.

Итак, что нам понадобиться для литья:

-Литьевой полиуретан (2 компонента, у меня это — Адваформ40)

-Разделительный состав

-Емкость для смешивания, желательно из полиэтилена.

-Лопатка для размешивания компонентов. Лопатка намного лучше палочек, ручек, карандашей.

-Весы кухонные, либо другие, главное чтобы дискретность была не хуже 1гр.

-Форма для заливки, либо изделие для создания формы.

Рекомендуется, но можно и без этого:

-Камера для дегазации.

-Печь для ускорения и достижения полноты полимеризации изделия. (С возможностью уставки температуры 80-90 градусов Цельсия).

Т.к. я заливал только в отпечатанные формы для литья, то и говорить буду про это.

Я не копировал готовые изделия, заливая их полиуретаном, ХОТЯ, это может дать бОльшую точность, т.к. можно распечатать изделие, обработать его — вывести в размер, обработать ацетоном и и.д.

Порядок работы:

-Изготавливаем форму для литья.

Что важно учитывать? Учитывать надо размеры, качество поверхности, которое хотите получить, расположение выпоров — места заливания и выхода воздуха.

Выпоры должны быть широкими, минимум 6мм в диаметре, т.к. материал имеет большое поверхностное натяжение и плохо протекает через маленькие отверстия (поправьте, если ерунду говорю). Соответственно и воздух из формы будет плохо выходить.

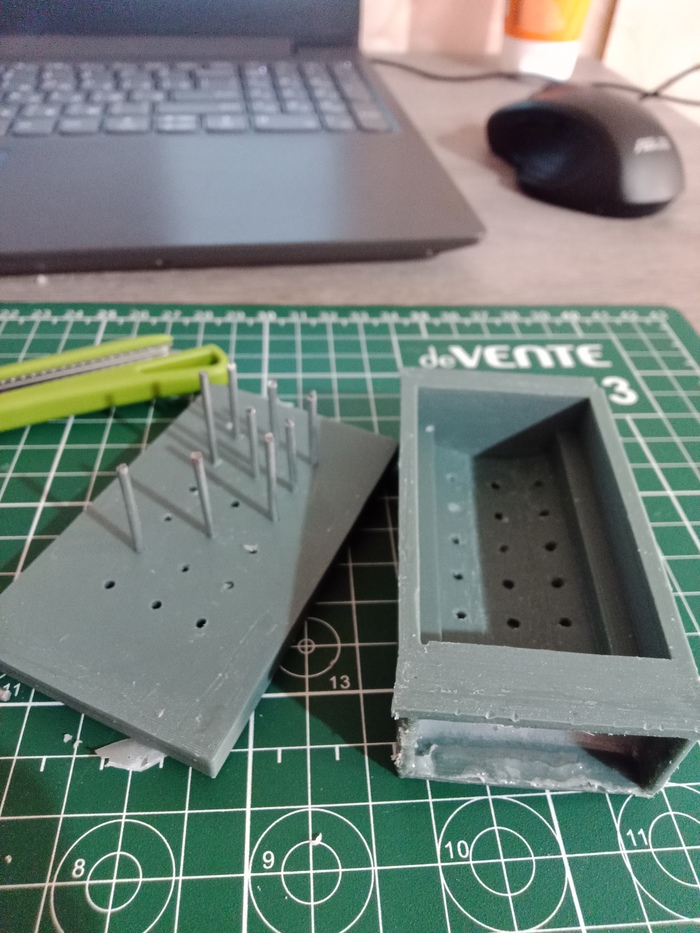

На данном фото видно размер отверстия:

Изначально здесь было несколько маленьких отверстий и все было достаточно печально — смесь долго заливалась, воздух плохо выходил. Я его расширил и стало значительно лучше. Излишек потом с формы просто отрезаю ножом. Эта поверхность у меня нерабочая.

Качество поверхности. Как мы знаем при печати на стекле, нижняя поверхность получается идеальной. Я использовал это, т.к. одна из плоскостей изделия должна быть максимально ровной. Распечатал и использовал нижнюю плоскость при заливке, здесь видно:

— Приготовление полиуретана, замешивание:

Надеваем перчатки, очки и респиратор с угольным фильтром(!).

Открываем окна в квартире, ну или лучше на открытом воздухе. Дышать испарениями компонентов — не нужно, не стоит оно того. Может начать болеть голова и тошнить, что там дальше по последствиям — не знаю.

Замеряем объем заливаемого изделия — водой, на глаз, программно — способов много, но 5-10% запаса даём конечно.

Берем весы, сначала отмеряем компонент А (белая жидкость), затем компонент Б (прозрачная жидкость). Если в другом порядке их смешивать, то очень сложно размешать, т.к. компонент Б более вязкий и клейкий и со стенок и дна плохо убирается. Адваформ 40 замешивается в пропорции 1:1 по весу. Размешивать надо очень тщательно, не забываем про стенки и дно ёмкости, иначе потом получатся «волдыри» в форме, которые не застынут никогда. Либо вся форма нормально не застыет — было у меня такое.

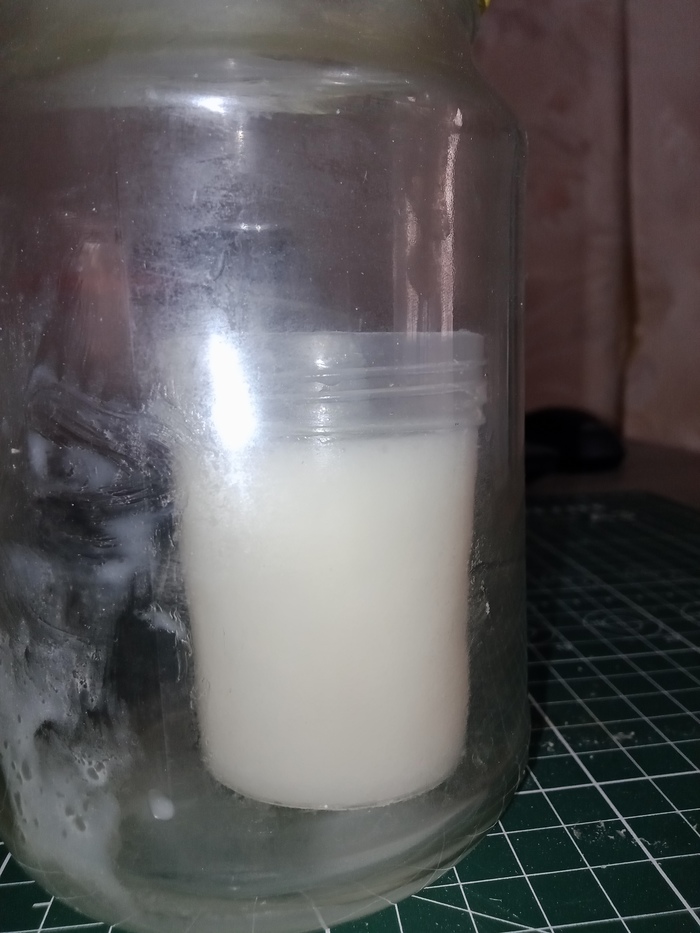

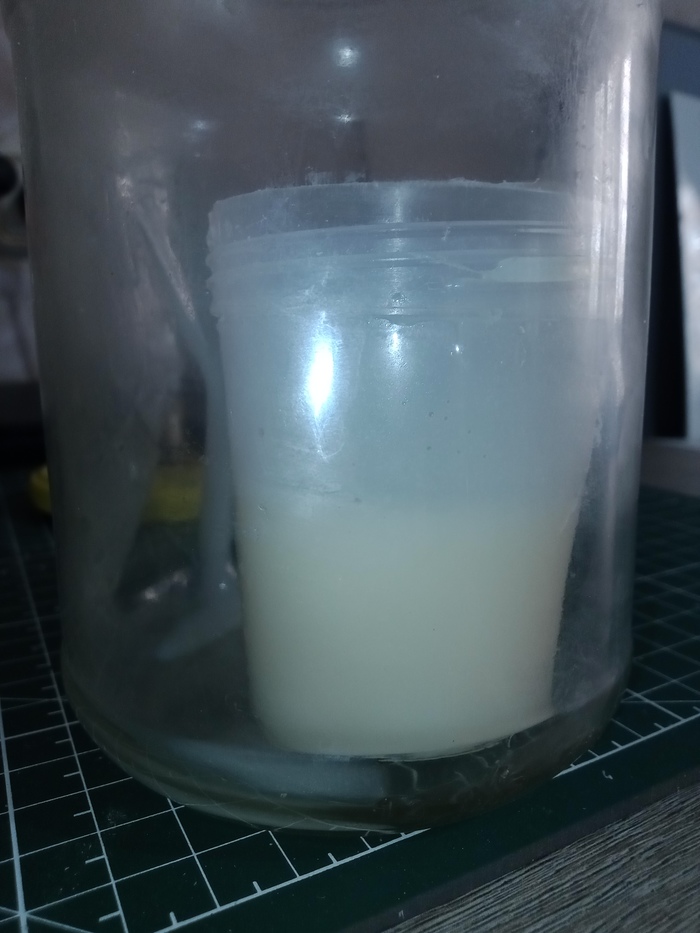

-Замешали, дегазируем.

Я «дегазирую» не так как нужно, конечно. Просто избавляюсь от больших пузырей. Нет насоса вакуумного, а шприцем большого разряжения не создашь. Но для моих целей этого хватает.

Сначала в ёмкости, где замешивал.

Запас по объему должен быть не менее 2.5 раз для «пены». Пример:

На первом фото в «вакууме». Второе при атмосферном давлении.

-Заливаем состав в форму

Тут все просто — побрызгали форму разделительным составом, моем случае — восковый разделитель. Подождали пока высохнет воск и заливаем.

После заливки в форму я тоже «дегазирую», чтобы выгнать крупные пузыри, возникшие при заливке.

-Дематрицирование — выемка из формы изделия.

Время, необходимое для полного затвердения состава — набора заявленной твердости и прочности при комнатной температуре — более 3 суток (есть суточная и 3суточная отливки, твердость очень разная, хотя поначалу и та была мягкой).

Время от заливки до выемки из формы не менее 6 часов при комнатной температуре.

Можно ли ускорить? Конечно. Я вынимаю полиуретан из формы через 4 часа, если «запекать» при 80градусах Цельсия (может можно и раньше, не пробовал). При этом изделие уже достаточно прочное, НО очень мягкое — что только упрощает процесс извлечения из формы. Затем можно ещё «запекать» до набора полной прочности, я так не делал. ХОТЯ полностью прочность изделие при комнатной температуре не наберёт. Мне в комментариях писали, что сутки при 90градусах хватает, думаю суток даже много, но это надо проверять.

Мелкий нюанс:

-Не торопитесь мыть форму, где замешивали состав, отмывается он очень плохо. Дайте ему застыть и потом просто отдерете от ёмкости.

Пишите в комментариях, что не учел, как лучше и вообще мнение о материале и статье.

Так же хотел бы узнать где ещё применить этот материал в быту и не только.

Я сам, как видите, только начал работу с этим материалом и в интернете немного дельной информации по нему. Да, снимают про сайлентблоки на Ютубе, да про литьевые формы.

Изготовление полиуретана своими руками

В строительстве зачастую изготавливают формы для создания разных изделий. Большую часть делают из пенополиуретана. В них допустимо заливать гипс и бетон, в них изготавливают искусственный камень. Чтобы сделать самостоятельно полиуретан, требуется ознакомиться с рекомендациями.

Самостоятельное производство полиуретана дома

Самостоятельное производство полиуретана дома

Характеристики материала

Формы из такого материала обладают хорошей гибкостью и надежностью, а ввиду спецнаполнителей – отличной износоустойчивостью. Каркасы позволят создать изделия из всевозможных стройматериалов.

- Длительная эксплуатация.

- Незначительная вязкость.

- Несильная усадка.

- Не деформируется.

- Повышенная прочность.

- Невосприимчивость к повышенным и пониженным температурам.

- Невосприимчивость к кислоте, а также щелочи.

Характеристики полиуретана

Характеристики полиуретана

Конструкции, которые изготовлены из жидкого пенополиуретана отличаются производительностью в течение 2 лет. Среди преимуществ следует отметить:

- Изделия, которые получены из такого материала, отличаются повышенной имитацией натуральных покрытий.

- Будет обеспечена опция применения материалов, отлично имитирующих рельеф естественного покрытия.

- Ввиду внутренней поверхности изделий получаются разные оттенки продукта, создать размытый эффект.

- Готовое изделие обладает четкой геометрией, а также небольшой массой, что реализует дизайн и простой монтаж.

- Формованные изделия не нуждаются в различных вспомогательных облицовочных работах.

Важно! Формы из такого материала позволят создавать много разнообразных изделий: стена из кирпича, облицовка из камня, 3д-панели, широкоформатные панели, очень тонкие и гибкие каменные обои.

По собственным параметрам качества подобный материал будет превосходить металл и резину. Хрупкость возникает при температуре – 60 градусов. Разрушается материал в процессе нагревания больше 100 градусов (ряд брендов при + 150).

Особенности изготовления полиуретана

Популярно применение ненатурального камня в наружной облицовке строений и в интерьере. Большое количество различных форм для его приготовления и строительных спецсмесей позволяет создавать необычные дизайнерские решения. Чтобы изготовить камень из полиуретана, необходимо ознакомиться с инструкцией.

Важно! Для качественных шаблонов, которые способны в точности передавать текстуру естественного материала, применяют жидкий пенополиуретан. Является уникальным материалом, который отличает устойчивость к изнашиванию, коррозии и эластичностью. Также может выдерживать значительные нагрузки механического характера.

Изделия из полиуретана изготавливают посредством холодной полимеризации. Используется раствор для формирования 2-компонентных соединений. Невзирая на относительную простоту метода, чтобы создать надежную модель, понадобятся определенные навыки. Чтобы получить формованные изделия из полиуретана самостоятельно, требуются:

- образцы из ненатурального либо естественного камня;

- 2-компонентный полиуретан;

- силикон;

- фанера, МДФ либо ДСП;

- саморезы;

- ведро.

Для изготовления рамы понадобится приготовить секцию МДФ либо ДСП по размерам и рисункам элементов стенок сбоку. На покрытии пластинки монтируется сантехнический силикон, копируя текстуру. Дистанция от образца до стенок составляет по меньшей мере 1 см. Затем собранная опалубка герметизируется с помощью рамы из силикона и заливается посредством раствора.

Материалы при приготовлении полиуретана

Материалы при приготовлении полиуретана

Перед тем, как начать проводить работы, важно прочитать инструкцию. Рекомендуется попросить помощи у специалиста. Однако, если пользователь чувствует уверенность, а также обладает требуемыми навыками, то может приступать к работам самостоятельно. Перед изготовлением требуется обеспечить безопасность, спрятать открытые участки тела. Помогут произвести работы необходимые инструменты.

Производство форм из полиуретана своими руками

Чтобы знать, как сделать форму из полиуретана своими руками, необходимо:

- Прочистить и просушить изделие. Когда оно имеет пористое строение, закрываются поры при помощи тонкого слоя воска либо герметика.

- Укладывается изделие на подставку и закрывается шов.

- Покрывается изделие и подставка антиадгезивом.

- Закрепляется возле изделия рама-каркас (обозначаются очертания изготавливаемого изделия из пенополиуретана).

- Компаунд из полиуретана для форм должен иметь комнатные температурные показатели. В сухие ведра отвешивается точное число преполимера и затвердителя. Затем переливаются в третье ведро составляющие и как следует перемешиваются до однородного состояния. Особый акцент делается на стенках ведра и днище.

- Кисточкой наносится небольшой слой массы на оригинал. Подобное снижает число пузырей на покрытии формы.

- Заливается жидкий пенополиуретан внутрь опалубки. Начинают с угла для равномерного поднятия раствора снизу. Угол заливки опалубки оптимально поднять.

- Необходимо выждать период полимеризации – примерно 1 день, затем вынимается форма.

- Разбирается опалубка, осторожно поднимается угол и удаляется изделие. Аккуратность необходима, поскольку полимеризация длится около 3 суток либо больше.

Важно! При изготовлении полиуретана своими руками понадобится как следует соблюдать технологию производства: должна выдерживаться температура, исключается контактирование реагентов с влагой, тщательно перемешиваются компоненты до взвешивания после соединения.

Изготовление форм в домашних условиях

Для получения качественной отливки необходимо следовать следующему руководству:

- Подготавливается макет и каркас формы, чтобы залить пенополиуретаном. В качестве формы выступает природный материал (камень либо древесина, пластик, гипс либо бетон). До заливки изделие и основу требуется крепко зафиксировать и обработать, используя спецсмазку. Это поможет по окончании просыхания без усилий высвободить форму. Основу выравнивают по уровню.

- Приготовление составляющих. До смешивания элементы нужно приготовить. Заранее тщательно перемешиваются все компоненты отдельно. Нужно предотвратить контактирование материалов с влагой. Не рекомендовано применять в комнатах с повышенной влажностью.

- Взвешивается каждый компонент отдельно. Соотношение элементов вычисляют непосредственно по массе. Учитывается количество жидкого материала, остающегося на стенках применяемых для перемешивания емкостей. Для расчета необходимой массы составляющих для формы изучается спецификация к материалу. Обычно она идет вместе с пенополиуретаном.

- Перемешивание элементов. С учетом количества 2-компонентный пенополиуретан смешивают руками, используя шпатель либо иное профильное ручное устройство (масса до 5 кг). В качестве альтернативы можно использовать электрическое оборудование, можно взять строймиксер либо дрель с насадкой для перемешивания. Как следует перемешиваются приготовленные элементы 1 минуту до появления однородной смеси. Акцент делается на прилегающих стенках. Чтобы не использовать плохо перемешанный компаунд во время заливки, требуется перелить готовую массу в другую емкость, вновь смешать. Объем последней должен вдвое превосходить предыдущую, поскольку пенополиуретан увеличится в размерах.

- Вакуумная обработка пенополиуретана до заливки формы. Для вытеснения воздуха из жидкой полиуретановой смеси, требуется отправить ее в прибор для дегазации. Спустя 2 минуты воздух будет вытеснен и материал можно использовать.

- Заливка пенополиуретана в основу формы. Жидкий материал заливают с угла равномерным образом, исключая проникновение воздуха. Контролируется заливка, чтобы уровень массы во время литья поднимался одинаково с каждого бока. Массу заливают до того момента, пока полиуретановая прослойка не будет достаточной.

- Схватывание материала. Процесс застывания будет происходить 1-2 дня с учетом самого материала и толщины стенок. Макет остается внутри пока полностью не просохнет либо извлекается тогда, когда оно достаточно застыло (после его досушивают). Аналогичные действия проводят с каркасом. Изделие будет сохнуть скорее при высоких температурах, до 70 градусов.

Приготовление полиуретана

Приготовление полиуретана

Важно! При самостоятельном приготовлении форм из пенополиуретана нужно следовать технологии производства: соблюдать температурный режим, исключить контактирование реагентов с влагой, смешивать элементы до взвешивания по окончании соединения.

Пенополиуретан для производства форм – полимерный материал, который получают во время перемешивания полиола и изоционата. Эластичный и цельный он популярен в строительных и реставрационных работах. Главный акцент делается на основных правилах безопасности. Нужно предупредить проникновение компаунда на открытую поверхность кожи и в глаза.

Изготовление полиуретана своими руками — поясняем по порядку

Недавно я писал статью про изготовление формы для искусственного декоративного камня из силикона, сегодня же хочу рассказать, как изготовить полиуретановую форму своими руками, т.к. процесс немного отличается. У меня при заливке форм из силикона, всегда получалось все гладко – формы получались без пузырей. С полиуретаном же все наоборот и прежде, чем начали получаться качественные формы я “закосячил” около 10 форм.

Или как сделать форму из жидкого полиуретана самостоятельно

Не секрет, что в современном строительстве широко используются полиуретановые формы. Делается это в силу удобства применения данных матриц при производстве искусственного камня, строительных блоков, а также декоративного камня. Полиуретановые формы зарекомендовали себя как качественное подспорье в любом строительном вопросе. Однако, полиуретановая форма – это не инструмент исключительно профессионального строительства. Полиуретановые матрицы и формы для камня, например, широко применяются в быту. Конечно, можно купить полиуретановую форму. Однако будет ли такая матрица в полной мере соответствовать вашим требованиям и ожиданиям.

Мы же предлагаем следующее: изготовить полиуретановую форму своими руками. Во первых, данное мероприятие выйдет вам намного дешевле, чем покупка готовой формы для камня – по нашим подсчётам, стандартного полиуретана для форм на 10 кг, фасованного в комплекты, в среднем хватает на 2 больших и 1 маленькую форму. Это при том, что по цене данный комплект будет стоить немногим дороже чем готовая форма. И во вторых, полиуретановая форма сделанная своими руками будет чистой воды эксклюзивом, который вы изготовите исключительно под свои нужды и потребности.

Какие ингредиенты и инструменты нужны для изготовления полиуретановых изделий своими руками?

Полиуретановые изделия и покрытия отличаются более высокими показателями прочности и долговечности по сравнению с резиновыми. Вы можете не только приобрести изделия из этого материала у производителей или на рынке, но и сделать их кустарным способом, то есть своими руками.

Вам понадобятся следующие ингредиенты:

- 1. Полимер СКУ-ПФЛ-100. Он больше всего подходит для производства в домашних мастерских, а также не пенится во время контакта с воздухом в отличие от других аналогов.

- 2. Отвердитель. Многие советуют покупать «Куралон» в гранулах.

- 3. Смазка «Пента», чтобы предотвратить слипание изделий.

Кроме того, вам понадобятся весы, желательно с гирьками, жестяные банки (подойдут тары из-под кофе) или любые другие формы, которые можно нагревать, фен (желательно строительный, но подойдет и бытовая модель).

При работе с полимером необходимо максимально ограничить контакт с водой, чтобы материал при хранении максимально затвердел. Поэтому учитывайте эту особенность, когда будете готовить помещение и рабочую поверхность. Далее подготавливаем форму для литья будущей детали. Если в ваших планах использовать ее повторно, то ее поверхность нужно предварительно обработать смазкой.

Производство полиуретановых форм в домашних условиях

Как мы писали выше, многие частные мастера имеют заблуждение на счёт гибких матриц для камня, а именно — они думают, что полиуретановая форма – это не инструмент, который можно изготовить самостоятельно. Спешим вас разуверить в этом. Такие матрицы изготавливаются намного легче, чем вы себе представляли раньше. В связи с этим, ниже мы размещаем пошаговую инструкцию, в которой с удовольствием опишем, как изготовить полиуретановую форму своими руками в домашних условиях.

Процедура плавления полимера

Чтобы изготовить прочные и качественные изделия, необходимо знать, как правильно плавить полиуретан в домашних условиях, чтобы не допустить ошибок и не испортить конечный результат.

Для начала необходимо прогреть, а после остудить пару жестяных банок или других форм. В одну из них наливаем полимер и обязательно взвешиваем, при этом вычитаем массу тары. В другую – засыпаем отвердитель. Его количество должно быть примерно 16-17% от веса полимера.

После начинаем разогревать две емкости при помощи фена. Температура плавления не менее 120 градусов, поэтому лучше использовать промышленные модели, нежели бытовые, чтобы ускорить процесс. Чтобы понять, достаточно ли соблюден температурный режим, обратите внимание на состояние полимера – он должен быть в жидком состоянии и слегка парить. Если появляется дым и слишком резкий запах, то вы перегрели сырье. Нагревание должно длиться примерно 30-40 минут. После необходимо остудить материал примерно до 60 градусов.

Нагревание необходимо, чтобы испарить влагу из полимера. При 60 градусах материал остается жидким, но при этом уменьшается риск получения ожогов при работе с ним.

Температуру отвердителя нужно постоянно поддерживать феном, но избегать перегрева!

После смешиваем ингредиенты между собой. Обратите внимание, вливать нужно полностью расплавленный отвердитель в полимер, а не наоборот. Делать это необходимо медленно, и постоянно помешивая раствор. Для этого вам пригодится деревянная палочка. У вас есть максимум 10 минут, чтобы завершить процесс, но при этом излишне торопиться не стоит, чтобы не произошло вспенивание, которое негативно повлияет на качество будущего изделия.

После получения однородной массы, необходимо дать ей постоять пару минут. Это необходимо для того, чтобы оставшиеся пузырьки вышли из раствора. Затем разогреваем оставшиеся формы примерно до 80 градусов и выливаем туда смесь. Дав постоять им 30 минут, начинайте процесс нагревания феном до температурных показателей в 100оС. Будущие детали должны оставаться нагретыми от 2 до 6 часов. Чем больше, тем лучше! После их обязательно нужно остудить до комфортных 40оС и затем их можно достать.

Эксплуатацию разрешено начинать уже через сутки, но эксперты рекомендуют подождать неделю. Все это время полиуретановые изделия должны находиться в тепле. В этом случае даже детали с пузырьками внутри будут максимально прочными и сохранят упругость.

Рекомендации при работе с полиуретаном

- советуем для производства полиуретановых изделий выбрать отдельное помещение (это может быть гараж или подсобка);

- можно приобрести и установить мощную вытяжку, чтобы быстро удалить все неприятные химические запахи;

- если вы планируете часто заниматься изготовлением запчастей и полимерных предметов, то советуем обзавестись мешалкой с ресивером вакуумного типа. Так будет проще смешивать ингредиенты между собой.

Подготовка мастер модели для литья форм

В первую очередь вам будет необходимо найти, приобрести или изготовить самостоятельно необходимые образцы камня, которые планируется копировать в полиуретановой форме. Данные образцы в нашем случае называются мастер моделями, и к ним имеется ряд некоторых требований:

- 1. Задняя, не рельефная часть камня должна быть абсолютно ровной.

2. Фронтальная часть камня должна иметь ярко выраженный рельеф, который мы хотим запечатлеть в полиуретановой форме.

Напоследок

На этом можно было и завершить написание инструкции, но бывает так, что в 1-2-х местах постоянно выходит воздух, шарик лопается, но снова надувается. Это может происходить из-за того, что либо под камнем, есть небольшая щель, либо в самом камне есть “раковинка”. В таком случае, я беру обычную иглу, вставляю в то место откуда идет воздух и резко выдергиваю. При необходимости можно сделать несколько раз. Бывает помогает, бывает нет. Лучше конечно при заливке использовать вакуумную камеру, чтобы избежать брака, но это дорогое удовольствие. И подходит только тем, кто делает формы на продажу. Ну и хочу дать один совет: если вы собираетесь сделать себе декоративный камень и встал вопрос с формами, покупать или сделать самому, то я бы рекомендовал купить, т.к. при изготовлении без вакуумной камеры высока вероятность брака. Если планируется производство и нужно много форм, то можно сделать самому, но я вас уверяю, брак будет 100%. Читайте дальше: как сделать сушилку для декоративного камня

Изготовление полиуретановой формы на этапе опалубки

Заготовленные мастер модели камней необходимо плотно приклеить к какой либо поверхности, которая будет заливаться жидким полиуретаном. В качестве этой основы может выступать стол, лист ДСП, обычная деревянная доска оптимального размера или прочее. Каменные образцы сажаются на эту поверхность на клей или иной герметик, после чего вам необходимо дать время для его высыхания. После того, как наши камни надёжно закреплены на поверхности – обрезайте лишние края основы и делайте борты, так как сделали бы их для опалубки. Борты также можно прикрепить к основе с помощью герметика или клея. Следите за тем, чтобы в опалубке не было щелей и трещин.

Литье полиуретана для форм под изготовление гибкой матрицы

Когда все приготовления закончены, перво — наперво не забудьте обработать мастер модели и внутренние поверхности опалубки смазками, которые предотвратят прилипание полиуретановой формы.

И вот, наконец, можно приступать к литью. В данной инструкции материалом для литья у нас выступает полиуретан для форм холодного отвержения. Исходя из этого, будем равняться на этот материал в описаниях. Готовим литьевую смесь из компонентов полиуретана так, как это указано в инструкции.

Например, жидкий полиуретан для форм Адваформ, является очень текучим материалом, поэтому не требует дополнительной дегазации, но если вы работаете не с Адваформом, то после смешивания, жидкий полиуретан необходимо дегазировать. Сделать это можно в вакуумной камере или на вибростоле.

Когда с данным этапом покончено, можно приступать к литью нашего полиуретана. Аккуратно заливаем смесь в опалубку так, чтобы камни скрылись под слоем материала и оставляем полиуретан затвердевать.

Спустя сутки форму можно будет изымать из опалубки.

Вот и вся несложная наука о том, как правильно изготовить полиуретановую форму своими руками. Вдохновения вам, мастера.

Литье полиуретана. Когда 3д-печати мало. Часть 3

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня в нашем сериале: страх и разочарование перед химическими силами, боль в сердце от необдуманных решений по заливке, время, которое работает против твоих остатков волшебного состава и просыпание в холодном поту от вопроса ‘что же еще можно отлить. хоть немного полезного?’

Время, которое уходит

В первой части я писал, что срок годности после открытия банок с чудо-резиной составляет всего месяц. Обещал во второй части поведать о моих разработках, чтобы уложится в непростой срок. Тема показалась мне настолько большой, что я ее перенес. Однако, наиболее остро я начал понимать, что время, которое отведено на радость от использования полиуретана уходит, когда в одной из банок я увидел красоту и грусть одновременно:

Завораживающе выглядит, не правда ли? Художник внутри меня восхищался и говорил: ‘Эхх красотища’. Прагматик судорожно размышлял, сколько времени еще начертано этой субстанции быть у меня в руках до превращения в непонятное и очаровательное.

Я начал лучше понимать опасения производителя, что полиуретан очень боится жидкости, даже в воздухе. Дело в том, что в этой банке (напомню, что я сделал закатки пол 0,5 литра доверху налив полиуретан для стремления этого пагубного эффекта к нулю) оставалось немного на дне. Получается, большая часть объема была с не осушенным воздухом. Я не пользовался около 5 дней этими остатками, и они нахватались пагубных молекул и испортились.

‘Детские недержания вернулись вновь’ — почему-то вспомнилась фраза Леонарда из ‘Теории большого взрыва’.

Пауза в 5 дней была из-за приготовления непростой формы для отливки шин для колес ‘на всю жизнь’.

Колеса на всю жизнь

Изначально я планировал сделать пару колес для чего-нибудь этакого в будущем. В прошлой части я показывал пример отливки 2х колес: прочные, легкие. и всего два колеса. Сердце начинает чаще биться, давление слегка подрастает из-за работы мозга.

- А что если я плохо спроектировал колесо и оно развалится?

- Как я успею напечатать много колес и отлить их, когда время нужно на обе эти процедуры?

- Какого размера колеса мне нужны будут по жизни: 5см или 15см в диаметре?

- Как я буду смотреть в глаза своему сыну, если отлитое колесо будет использоваться в его самокате и развалится через несколько дней?

Делаю глубокий вдох и сажусь в SolidWorks. Несколько дней проектирования и печати и появляется форма, с кодовым названием ‘мы не одни: круги на полях’.

Каждый круг я обрабатывал наждачной бумагой, шпаклевкой по пластику, более мелкой наждачной бумагой (подробно в прошлой части + видео этого процесса, в котором фигурирует именно эти детали).

Сверху все закрывалось крышкой и завинчивалось для лучшей формы деталей в итоге. В первой партии шин я не закрывал зазоры в нижней части формы (до 1мм примерно) и можно заметить, что часть полиуретана вытекла снизу (а в идеале излишки должны идти только вверх в отверстия).

В следующей отливке я убирал зазоры клеящим пистолетом. При этом жидкость не просочилась сквозь подобный простой способ герметизации.

В отливке номер один я пользовался разделителем, описанным в прошлой статье (парафин + растворитель). В некоторых местах полиуретан отдирался вместе с кусками пластика.

Мысленный паникер сразу подумал ‘я обманул столько людей’. Настроившись на продуктивный лад, я решил попробовать столько любимую маркетологами формулу шампуней ‘2 в 1’. На это подтолкнул комментарий StrangerPNZ, в котором речь была о двойном натирании моделей воском.

‘Больше всегда лучше’ подумал я и после парафиновой субстанции добавил на поверхность силиконовую смазку.

После второго разделителя отдираться стало во много раз лучше.

Внимательный читатель смог заметить отсутствие двух кругов в одной из отливок. Небольшая история об этом.

Сколько тебя надо?

На всех больших деталях я замечал, что мне не хватает полиуретана на заливку, но игнорировал слона в комнате самодельщика.

‘Что-то намудрил при подсчете объема’ — думал я, даже когда этим подсчетам занималось существо, намного более здраво рассуждающее по этой теме, т.е. SolidWorks.

Я почему-то изначально считал, что плотность полиуретана примерно равна плотности воды и параметрам ABS пластика, т.е. около 1000 кг/м3. При подсчете материала к первой заливке я вывел цифру: 200 с копейками грамм. Подумал, накину 10 грамм на грязный стакан / мешалку, и будет в самый раз.

Размешал, залил. Уровень в форме чуть больше половины. Очки, перчатки, дискомфорт и вопрос ‘что, опять не хватает?’. Быстро бегу в комнату, размешиваю еще 60 грамм. Наливаю, не хватает. Не понимаю в чем проблема, но размешиваю еще и. Не хватает на 2 круга внутри. Плюнул, списал на потусторонние силы и оставил.

Перед второй заливкой посмотрел в интернете на плотность полиуретана, наткнулся на цифру 1300 кг в метре кубическом. ‘Похоже на эмпирическую правду’, подумал я. Начал заливать в стаканчик, чтобы размешать, но из банки налилось на 20-30грамм больше, чем надо. Решил уровнять второй частью состава (напомню, что размешиваются 2 состава 1 к 1 в таре). В итоге 40-60 грамм лишних содержится в стакане. Пока шуруповерт крутил полиуретан я размышлял, что же можно сделать полезного из этого остатка? Придумал пиру вариантов. Начал лить в форму. Полиуретана хватило ‘тютелька в тютельку’.

Подумал, что я не достоин своего диплома учителя физики и решил закрыть-таки этот вопрос.

Взял готовую деталь, измерил массу, посчитал объем. Плотность финального изделия оказалась 1500 кг/ м3. Удивился, но часть вопросов отпала и появилась легкость, которая последний раз была после прочтения книги о обезьянке в каждом из нас, которая нервничает, кричит, злиться. Если ты это принимаешь и осознаешь, то частичка непонятности ‘матрицы’ снимается, и ты более уверенными шагами шагаешь дальше. (книга ‘Парадокс Шимпанзе. Менеджмент мозга’)

Что мне нужно будет через n-лет?

Это сложный философский вопрос. Многие ученые и просто бездельники задавались и будут задаваться им всегда. Буддийский монахи понимают ответ на этот вопрос, но на обучение знаниям и навыкам самообладания уходят многие годы. У меня всего несколько недель. Хуже этого вопроса может быть только ‘в чем смысл жизни’. Хотя на него я давно нашел простой ответ ‘заниматься тем, что нравится и приносить пользу хоть 1 человеку кроме тебя’.

Полиуретан, я через 10 лет. Нет, через 10 лет он может разрушиться сам собой (читал, что этот материал 5 лет очень прочный и хороший, а потом резко бах — и крошиться в труху). Получается, надо сделать прогноз на 2-3 года вперед.

Возможно, мне нужно будет что-то не скользящее, довольно большой площади, например сделать подошву для обуви. Для этого нужно сделать условный лист материала, из которого потом вырезается все что угодно. Нюанс в том, что просто делать гладкий лист определенной толщины не выгодно, т.к. его можно купить дешевле себестоимости моего материала. Поэтому нужен необычный протектор или текстура с одной стороны.

Обхожу всю квартиру и выискиваю интересную текстуру для отливки плоской формы. Встречается кусок пластика с интересными выпуклостями с одной стороны. Делаю периметр, чтобы полиуретан был нужной толщины (3мм). Много тонких прямоугольников на 3д-принтере вместе с горячим клеем.

Видно, что поверхность получается не ровная. Для ровности надо чем-то прижимать сверху, так что на заводское изделие это все-таки не дотягивает.

После почти суток я решил отделить свою будущую подошву. или что-то еще. Отдиралось очень плохо. Часть полиуретана оторвалось и прилипло к форме. Я с болью в сердце смотрел, как чудесные пупырышки срезаются плохим использованием разделителя. Хотя в итоге получилось не так плохо:

Продолжение

Думаю, на 1 статью я еще осилю себя на эту тему. На туалетной полочке для химии еще 2*0,5л полиуретана. Срок годности выйдет вот-вот. Продолжаю думать что бы сделать еще или какие опыты. Если есть какие-то идеи по тестированию, пишите в комментариях.

Из идей сделать виброопоры / шайбы или что-то подобное. Аль, может, 100 маленьких колес для не знаю чего.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Полиуретан в домашних условиях

В общем главное уже в теме написано. Ибо проще сменить сайлентблоки на полиуретановые, чем сменить дороги…

Пришёл я к этому просто — стало «плющить» и «выворачивать» нижние сайлентблоки на задних амортизаторах. Долго не мог понять причину, но потом выяснили — были погнутые задние рычаги, которые конечно же отремонтировали и историю об этом можно прочитать здесь: Ремонт задних рычагов — или не пытайтесь бороться с жёром задней резины «не теми» способами!

Какие только варианты замены мне не советовали, но я решил твёрдо и бесповоротно — сделаю полиуретановые сайлентблоки. Пошёл к батиному товарищу с вопросом: — Кто и где льёт? Оказалось — у него в гараже стоит шприц-пресс, на котором и отливали разные вещи в своё время…

Но лить сайлентблоки из термо-экструзионного полиуретана — это дело дорогое. Ибо под любой сайлентблок автоматически необходима своя литьевая форма! Стоимостью от 500 у.е. до 5 килобаксов в зависимости от сложности…

Но всегда есть и простой выход! И мы его нашли. Лить стержни, потом из них точить сайлентблоки и запрессовывать.

Звоню токарю моему. Заказываю форму под стержень, спустя несколько дней забираю форму, отливаем стержень, точим, запрессовываем и…

… смотрим результаты работы по замене мне самому:

Ещё примеры работ некоторым знакомым:

Но дальше — больше! Попались мне в продаже сайленты скажем так «конкурентов»:

Первые впечатления от езды: — Куда, мля, подевались рельсы, которые я каждый день переезжаю поперёк по нескольку раз на день выезжая с моей улицы? Ну ничего не гупает, не грюкает!

Второе впечатление от езды на них — Нереально приятное торможение! Это просто пипец, насколько машина стала цельна с тормозами и колёсами!

Клевки свелись к минимуму! Ощущение от торможения сходно с тем, что испытываешь сидя в поездах-экспрессах — поступательное и неотвратимо уверенное замедление!

Дальше только удивлялся изменившейся управляемости и общему ходу авто на неровностях! Осоообенно типа — «тёщин язык»… Там, где все уже ударили по тормозам и начали исчезать в зеркале заднего вида, я продолжаю ВААААЛИИИИТЬ! И это радует!

И уже сразу же через месяц-полтора эксплуатации вылезли проблемы с продукцией «конкурентов»! Сайлентблоки этой фирмы слишком мягкие… При диагностике новых звуков в ходовке (возникших из-за износа подшипника передней левой ступицы) дёргали и рычаги. По нижним люфт и большой! Причина — они мягкие настолько, что на нижних рычагах это перебор.

Итоги и выводы об эксплуатации почти полного набора всего из полиуретана в ходовой часто авто:

1. Тот полиуретан, который я себе лил на задние амортизаторы, имеет максимальную жёсткость по Шору — 95 единиц. Честно — жестковато. Можно было как на передок сделать.

Можно делать и 95, но для машин, которые либо на треках гоняют, но при этом эксплуатируются и как уличные авто и не желают расставаться с комфортом на все 100%, либо для тачек, которые мотаются только по трассе.

2. То, что отлил и поставил на передние сайленты — 85 единиц. Самое то! Город + большой вес авто + 85-я жесткость = идеальное соотношение.

3. То, что сделали конкуренты, нажимается пальцем и продавливается легко так, что мне кажется там не то, что 85 единиц нету, вопрос — есть ли там 75?! Скорее всего — даже ниже. В общем экономят на сырье конкуренты. Буду менять их сайлентблоки на свои при ближайшей смене рычагов (то есть теперь что раньше умрёт — либо шаровая, либо сайлентблоки конкурентов). Вывод — не конкуренты они мне!

Можно конечно ставить и такие сайлентблоки, как у них. Только на машинки весом до тонны. Тойота Корола, Дачя Логан, Хёндэ Солярис там, Киа Рио, ТАЗы… Ну вы поняли.

Ну, и кто заинтересовался — обращайтесь в личку. Отправка по Украине почтовыми службами. Цены более, чем гуманные!

А сегодня, по такой цене, не все могут сделать. Вернее сделать могут не только лишь все, мало кто может это делать. =)

Синтетическое вещество под названием «полиуретан» используется во многих сферах человеческой жизни благодаря своей эластичности и некоторым другим достоинствам. Медицина, строительство, одежная и обувная промышленность – с успехом применяют его в свой деятельности.

Также приобретает популярность полиуретан со смоляной консистенцией — ХанзаКрил Эластик Гидропротект — для разрешения сложных ситуаций, с которыми другим изоляторам справиться проблематично.

Характеристики материала

Давайте рассмотрим основные важные характеристики полиуретана:

- долгий срок эксплуатации;

- выдерживает различные температуры;

- стойкий ко внешнему воздействию, а также старению и износу;

- прочный и надежный;

- может использоваться при действии большого веса;

- служит материалом для изготовления многих вещей ежедневного обихода;

- демократичная стоимость, позволяющая использовать его многим слоям населения;

- удобный в использовании и многозадачный;

- не изменяет форму под физическим воздействием;

- после взаимодействия его с различными поверхностями отсутствуют следы;

- способен функционировать в агрессивной среде и при различных природных условиях.

На эластичность полиуретана можно влиять во время его производства.

Особенности получения

Процесс изготовления полиуретана является трудоемким. На дорогом оборудовании подвергаются тепловой обработке и смешиваются такие составляющие:

Материал изготавливают литьем, прессованием, экструзией. Сырье для него можно найти лишь в некоторых странах: России, Италии, США и Германии.

Используется для обеспечения людей шинами, матрасами, утеплителями, сумками, обувью, элементами отделки (карнизами, потолочными плинтусами, лепниной) и многими другими необходимыми вещами.

Использование жидкого полиуретана

Это синтетическое вещество применяется в различных физических состояниях:

Жидкую разновидность этого материала можно увидеть в кровельном деле, потому как стойкость к влаге и износу помогает качественно ликвидировать зазоры в покрытии.

Преимуществами использования являются:

- доступность;

- надежность;

- легкость в работе с ним;

- экологичность;

- не подверженность действию окружающей среды;

- на высыхание требуется немного времени.

С помощью такого материала осуществляется качественная и долговечная гидроизоляция.

Советы в статье «Как подключить оптоволокно » здесь.

Литьевой полиуретан: что это и как с ним работать:

Или как сделать форму из жидкого полиуретана самостоятельно

Не секрет, что в современном строительстве широко используются полиуретановые формы. Делается это в силу удобства применения данных матриц при производстве искусственного камня, строительных блоков, а также декоративного камня. Полиуретановые формы зарекомендовали себя как качественное подспорье в любом строительном вопросе. Однако, полиуретановая форма – это не инструмент исключительно профессионального строительства. Полиуретановые матрицы и формы для камня, например, широко применяются в быту. Конечно, можно купить полиуретановую форму. Однако будет ли такая матрица в полной мере соответствовать вашим требованиям и ожиданиям.

Мы же предлагаем следующее: изготовить полиуретановую форму своими руками. Во первых, данное мероприятие выйдет вам намного дешевле, чем покупка готовой формы для камня – по нашим подсчётам, стандартного полиуретана для форм на 10 кг, фасованного в комплекты, в среднем хватает на 2 больших и 1 маленькую форму. Это при том, что по цене данный комплект будет стоить немногим дороже чем готовая форма. И во вторых, полиуретановая форма сделанная своими руками будет чистой воды эксклюзивом, который вы изготовите исключительно под свои нужды и потребности.

Производство полиуретановых форм в домашних условиях

Как мы писали выше, многие частные мастера имеют заблуждение на счёт гибких матриц для камня, а именно — они думают, что полиуретановая форма – это не инструмент, который можно изготовить самостоятельно. Спешим вас разуверить в этом. Такие матрицы изготавливаются намного легче, чем вы себе представляли раньше. В связи с этим, ниже мы размещаем пошаговую инструкцию, в которой с удовольствием опишем, как изготовить полиуретановую форму своими руками в домашних условиях.

Подготовка мастер модели для литья форм

В первую очередь вам будет необходимо найти, приобрести или изготовить самостоятельно необходимые образцы камня, которые планируется копировать в полиуретановой форме. Данные образцы в нашем случае называются мастер моделями, и к ним имеется ряд некоторых требований:

- 1. Задняя, не рельефная часть камня должна быть абсолютно ровной.

- 2. Фронтальная часть камня должна иметь ярко выраженный рельеф, который мы хотим запечатлеть в полиуретановой форме.

- 3. Камень не должен иметь зазоров, швов, трещин, отверстий и прочих деформаций, которые помешают литью полиуретана или приклейке мастер модели к поверхности.

Изготовление полиуретановой формы на этапе опалубки

Заготовленные мастер модели камней необходимо плотно приклеить к какой либо поверхности, которая будет заливаться жидким полиуретаном. В качестве этой основы может выступать стол, лист ДСП, обычная деревянная доска оптимального размера или прочее. Каменные образцы сажаются на эту поверхность на клей или иной герметик, после чего вам необходимо дать время для его высыхания. После того, как наши камни надёжно закреплены на поверхности – обрезайте лишние края основы и делайте борты, так как сделали бы их для опалубки. Борты также можно прикрепить к основе с помощью герметика или клея. Следите за тем, чтобы в опалубке не было щелей и трещин.

Литье полиуретана для форм под изготовление гибкой матрицы

Когда все приготовления закончены, перво — наперво не забудьте обработать мастер модели и внутренние поверхности опалубки смазками, которые предотвратят прилипание полиуретановой формы.

И вот, наконец, можно приступать к литью. В данной инструкции материалом для литья у нас выступает полиуретан для форм холодного отвержения. Исходя из этого, будем равняться на этот материал в описаниях. Готовим литьевую смесь из компонентов полиуретана так, как это указано в инструкции.

Например, жидкий полиуретан для форм Адваформ, является очень текучим материалом, поэтому не требует дополнительной дегазации, но если вы работаете не с Адваформом, то после смешивания, жидкий полиуретан необходимо дегазировать. Сделать это можно в вакуумной камере или на вибростоле.

Когда с данным этапом покончено, можно приступать к литью нашего полиуретана. Аккуратно заливаем смесь в опалубку так, чтобы камни скрылись под слоем материала и оставляем полиуретан затвердевать.

Спустя сутки форму можно будет изымать из опалубки.

Вот и вся несложная наука о том, как правильно изготовить полиуретановую форму своими руками. Вдохновения вам, мастера.