Какие условия необходимы для получения сварного соединения?

Технология получения качественного сварного соединения

Итак, при сварке происходят следующие процессы:

нагрев до высоких температур и охлаждение металла кратковременно и неравномерно;

структурные изменения основного металла;

образование различной структуры основного металла и металла шва;

получение химического состава металла шва отличающегося от основного металла.

Поэтому при составлении технологии получения качественного сварного соединения необходимо учитывать:

использование плавящихся электродов с необходимым набором химических элементов;

проведение тщательной обработки кромок изделий от ржавчины, окалины и прочих загрязнений, являющихся источником дополнительных химических элементов, которые могут вступить в химические реакции при сварке;

проведение предварительного и сопутствующего нагрева деталей с целью удаления лишних химических элементов;

учитывать род тока и полярность в режимах сварки;

использовать защитную среду для сварочной дуги.

Для выполнения сварочных работ необходимо организовать рабочее место сварщика (сварочный пост) (рис.8)

1 Сеть электропитания; 2.Рубильник; 3.Источник питания дуги (источник тока); 4.Сварочные провода; 5. Электродержатель или сварочная горелка; 6.Сборочно-сварочные приспособления; 7.Спецодежда для сварщика.

Для возбуждения и стабильного горения дуги используют различные источники тока:

сварочные трансформаторы — источники переменного тока;

сварочные генераторы и выпрямители — источники постоянного тока.

К источникам тока для ручной дуговой сварки предъявляются следующие требования:

Напряжение холостого хода должно быть в 2-3 раза выше напряжения дуги для облегчения зажигания дуги. В то же время оно должно быть безопасным для сварщика и не превышать 80 В для источников питания переменного тока и 90 В — постоянного тока.

Ограничение тока короткого замыкания. Отношение тока короткого замыкания к сварочному току находится в интервале 1,1 ? 1,5.

Сохранение постоянной проплавляющей способности дуги (т.е. колебания длины и напряжения дуги не должны приводить к значительным изменениям сварочного тока).

Время восстановления напряжения от короткого замыкания до зажигания дуги должно быть коротким (сотые доли секунды).

В связи с указанными требованиями в источниках тока для ручной дуговой сварки применяется крутопадающая характеристика.

Рис. 9. Пересечение крутопадающей характеристики источника с вольт-амперными характеристиками дуг длиной L1 , L2 и L3

Устойчивое горение дуги при сварке возможно при условии пересечения статической характеристики дуги с внешней характеристикой источника тока в рабочей точке (например в точке А) (рис.8), с тем чтобы напряжение дуги равнялось напряжению источника питания. Во время горения дуги и переноса электродного металла на за готовку длина дуги L изменяется, вольт-амперная характеристика дуги меняет свое положение в интервале от В до С, вследствие чего происходит изменение значений напряжения и сварочного тока. Устойчивое горение дуги будет тогда, когда при случайном отклонении от рабочего режима (точки А) режим сварки быстро восстановится. Например, при уменьшении дуги до L3 (точка С) ток возрастает до I3 , электрод быстро оплавится из-за увеличения тока и восстановится рабочая длина дуги L1.

При дуговой сварке чаще всего применяют сварочные трансформаторы, так как они проще в эксплуатации, долговечнее и обладают более высоким К.П.Д. На рис10а., приведена схема сварочного трансформатора СТЭ, состоящего из двух отдельных частей: понижающего сварочного трансформатора (1) и дросселя (2). Первичная обмотка (7) трансформатора включается в сеть; один конец его вторичной обмотки (8) подключается к сварочному столу (6) или к свариваемой детали, второй конец к обмотке (9) дросселя (2), а она, в свою очередь, подключается к электрододержателю (4). Трансформатор (1) снижает напряжение сети до 60 — 70 В, а дроссель (2) служит для получения падающей характеристики и регулирования величины сварочного тока. При прохождении переменного тока через обмотку дросселя в ней возникает ЭДС самоиндукции, направленная противоположно основному напряжению. В результате падения напряжения на дросселе сварочный трансформатор получает падающую внешнюю характеристику. Сердечник дросселя имеет подвижную часть, которая при вращении рукоятки (3) перемещается, изменяя величину регулируемого воздушного зазора ?др. Увеличение зазора уменьшает индуктивное сопротивление дросселя, тем самым, увеличивая значение сварочного тока.

Рис.10 а) схема сварочного трансформатора СТЭ

Более совершенной является конструкция сварочного трансформатора ТД (рис. 10 б.). Первичная обмотка 7, состоящая из двух катушек, расположена на двух стержнях общего сердечника 1. Катушки первичной обмотки закреплены неподвижно в нижней части сердечника. Вторичная обмотка 8, также состоящая из двух катушек, расположена на расстоянии от первичной. Вторичная обмотка — подвижная и может перемещаться по сердечнику с помощью винта 3, находящегося на крышке трансформатора. Сварочный ток регулирует изменением расстояния между первичной и вторичной обмотками.

Рис. 10 б) схема сварочного трансформатора ТД

При сближении вторичной и первичной обмоток магнитный поток рассеяния и индуктивное сопротивление уменьшаются, сварочный ток возрастает. При удалении вторичной обмотки от первичной магнитный поток рассеяния растет (индуктивное сопротивление увеличивается) и сварочный ток уменьшается. Для того, чтобы обеспечить широкие пределы регулирования величин сварочного тока, в трансформаторах предусмотрена возможность переключения обмоток с параллельного (получаются максимальные токи) на последовательное соединение (минимальные токи), чем создаются две ступени (два диапазона) регулирования тока.

Но постоянный ток предпочтительнее в технологическом отношении: — при его применении повышается устойчивость дуги, улучшаются условия сварки, качество сварных соединений и т.д., поэтому используют другие конструкции источников тока, а именно — сварочные генераторы и выпрямители.

Рис. 11. Виды ручной дуговой сварки

Схема сварки металлическим покрытым электродом

Рис. 12. 1. сварочный шов, 2. шлаковая корка; 3. защитная газовая атмосфера; 4. электродное покрытие (обмазка); 5. электродный стержень; 6. электрическая дуга; 7. капли электродного металла; 8. сварочная ванна; 9. основной металл (заготовка).

ВЫПОЛНЕНИЕ РАБОТЫ. Образование сварного соединения

Образование сварного соединения. Определение сварки

Сварочный процесс, как и пайка, направлен на получение монолитного соединения, которое возникает в случае установления связей между атомами свариваемых деталей на границе их раздела, аналогично связям, действующим в твердом теле.

В зависимости от основных признаков, которые в данном определении превалируют, понятия сварки могут быть различные. Например, сварка определяется как процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. В данном определении указывается и на физическую сущность процесса, и на технологические принципы его реализации.

Наиболее общим определением процесса сварки является ссылка на его термодинамическую сущность: сварка — это процесс получения монолитного соединения материалов за счет термодинамически необратимого превращения тепловой и механической энергии и вещества в стыке.

Процесс сварки включает две стадии: образование физического контакта между соединяемыми деталями и возникновение электронного взаимодействия между их поверхностями. Далее происходит развитие диффузионных процессов.

В идеальном случае сварка должна происходить после того, как соединяемые поверхности сблизились на межатомные расстояния. На рис. 22.1 показано, каким образом изменяются межатомные силы взаимодействия (притяжения и отталкивания), а также потенциальная энергия по мере сближения атомов. Как видно, на первой стадии сближения силы притяжения Рпр больше сил отталкивания Рот (1, а). Затем начинается процесс взаимного перекрытия электронных оболочек атомов и наблюдается резкое возрастание сил отталкивания. При  силы притяжения и отталкивания сравняются. В дальнейшем сближение атомов будет сопровождаться интенсивным возрастанием сил отталкивания.

силы притяжения и отталкивания сравняются. В дальнейшем сближение атомов будет сопровождаться интенсивным возрастанием сил отталкивания.

Рис. 1. Характер изменения сил взаимодействия (а) и потенциальной энергии (б) при сближении атомов.

В идеальном случае атомы после некоторых колебательных движений должны самопроизвольно установиться на расстояние  , когда

, когда  .

.

В этот момент величина потенциальной энергии системы W будет минимальна, что характерно для устойчивого равновесия (рис. 1, б). Стремление системы к минимуму свободной энергии соответствует второму закону термодинамики, а минимум потенциальной энергии Wв – энергии ван-дерваальсовой связи. Если энергию поверхности монокристалла принять за Wп, то после соединения монокристаллов между ними устанавливается одна поверхность раздела с энергией Wв. Эта энергия меньше суммарной энергии двух поверхностей, т. е. Wв

Рассмотренная схема образования монолитного соединения при сварке, не противоречащая второму закону термодинамики, возможна, однако, при наличии некоторой энергии активации, а не только в результате сближения соединяемых поверхностей. Поэтому в любом случае для сварки обязательно потребуется затратить энергию активации Wп, например в виде теплоты (термическая активация) или упругопластаческой деформации (механическая активация).

Образование монолитного соединения в реальных условиях затруднено из-за наличия на поверхностях деталей микронеровностей, оксидных пленок, адсорбированных газов, различного рода загрязнений.

В зависимости от характера вводимой энергии все сварочные процессы (сварку, пайку, резку) можно отнести к термическим (Т), термомеханическим (ТМ) и механическим (М) методам.

При термических методах сварки с помощью внешнего источника нагрева кромки расплавляются, образуя так называемую сварочную ванну. Расплавление металла способствует его объединению в единое целое.

После прекращения поступления теплоты к сварочной ванне (удаление источника теплоты или его отключение) происходит быстрое охлаждение и последующая кристаллизация расплавленного металла при максимальном теплоотводе в стенки ванны. Процесс кристаллизации заканчивается образованием монолитного шва, который связывает свариваемые детали в единое целое. Аналогично при пайке вследствие кристаллизации припоя, заполняющего зазор между деталями и смачивающего нагретые поверхности, образуется паяное соединение.

При механических методах сварки необходимо приложить давление, под влиянием которого в месте сварки возникают значительные упруго-пластические деформации, вызывающие разрушение оксидной пленки, смятие микронеровностей, обеспечение физического контакта и образование между атомами прочных связей, соответствующих связям при расстоянии между ними, равном параметру кристаллической решетки.

При термомеханических методах сварки металл в месте соединения деталей нагревается от внешних источников теплоты до температуры плавления или пластического состояния. Нагревание позволяет снизить удельное давление, уменьшить величину минимальной относительной деформации, необходимой для сварки.

Особенности применения сварки плавлением и давлением

Различия в способах образования монолитного соединения при сварке плавлением и давлением в определенной степени определяют подход к их выбору при изготовлении сварных конструкций.

Методы сварки плавлением получили широкое распространение благодаря их преимуществам по сравнению с другими методами:

1) возможностью сварки в монтажных и цеховых условиях;

2) разнообразием применяемых типов соединений;

3) возможностями сварки конструкций различных габаритов;

4) широким диапазоном свариваемых толщин металла – от нескольких микрометров, например при сварке световым лучом, до 1 м и более при электрошлаковой сварке;

5) возможностью изменения химического состава наплавленного металла. При сварке можно изменить химический состав наплавленного металла, применяя сварочные проволоки различных марок и внося легирующие элементы в электродное покрытие или флюс. Это широко используется при сварке низколегированных и легированных сталей;

6) возможностью сварки швов в любых пространственных положениях.

Сварка плавлением, однако, имеет ряд недостатков.

1. Кристаллизация металла шва протекает при растягивающих напряжениях, что является одной из причин образования трещин.

2. Необходима защита металла шва от воздействия атмосферы. Если не принимать каких-либо мер по его защите, то наплавленный металл будет иметь по сравнению с основным весьма низкие механические свойства, прежде всего пластичность. Создание шлаковой и газовой защиты, применение вакуума уменьшают влияние атмосферы на металл или исключают его полностью.

3. Возможно образование (особенно при сварке разнородных металлов) в наплавленном металле хрупких интерметаллических включений, ликвации примесей в шве. Степень ликвации, как и само число включений в металле, а также их расположение в шве, влияю, на прочность сварных конструкций. Примеси часто являются причиной возникновения трещин при сварке.

4. Образуются напряжения и деформации при сварке.

5. Изменяется структура основного металла под влиянием нагрева при

Методы сварки давлением (термомехаиические и механические) имеют определенные преимущества во сравнению с методами сварки плавлением.

Применение способов сварки давлением значительно расширило диапазон свариваемых материалов, в том числе разнородных металлов, а также неметаллических материалов, исключило в ряде случаев возникновение при сварке трещин, пористости, способствовало уменьшению деформаций сварных узлов. Важным является тот факт, что сварка давлением вызывает менее значительные изменения основного металла,чем сварка плавлением, хотя упругопластические деформации, необходимые при сварке без нагрева, приводят к некоторому физическому упрочнению металла шва и прилегающих к нему участков. В результате ухудшается пластичность металла, что следует учитывать при назначении конструктором механических методов сварки.

Термомеханические и механические методы легче механизировать и автоматизировать, при большинстве из них достигается высокая производительность. Все это предопределило достаточно широкую область применения способов сварки давлением.

В то же время некоторые особенности указанных технологических процессов, связанные в основном с необходимостью использования при сварке давления, ограничивают их применение в ряде конструкций.

ЛИТЕРАТУРА

1. Лахтин Ю.М., Леонтьев В.П. Материаловедение: учебник для машиностроительных вузов – 2-е изд., перераб. и доп. – М.: Машиностроение, 1980. – 493 с.

2. Фетисов Г.П., Карпман М.Г., Матюнин В.М. и др. Материаловедение и технология металлов – М.: Высшая школа, 2001. – 640 с.

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

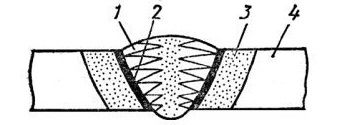

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

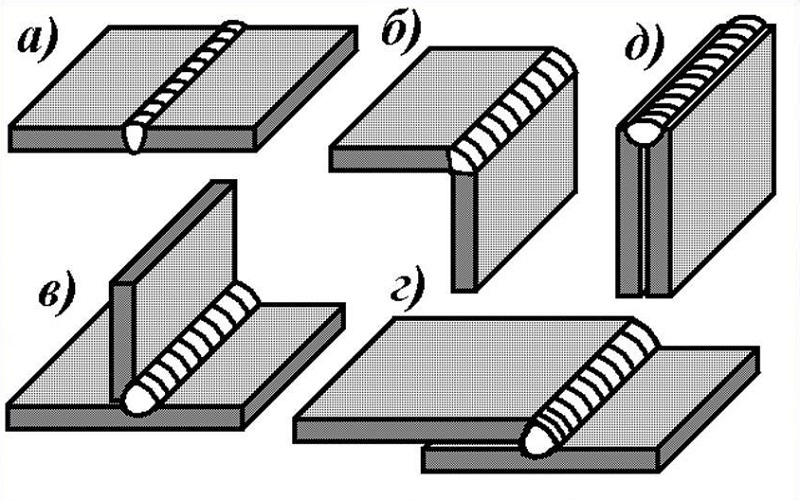

Виды сварных соединений

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

- стыковые;

- угловые;

- нахлесточные;

- тавровые;

- торцевые.

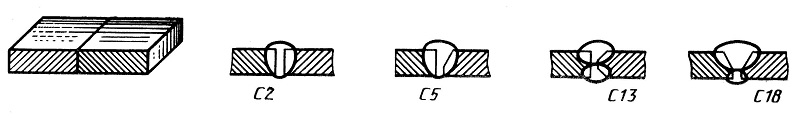

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

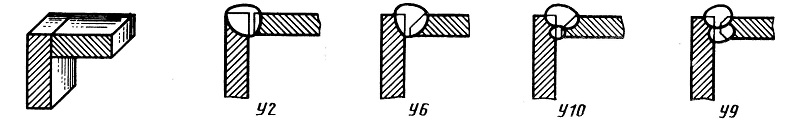

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

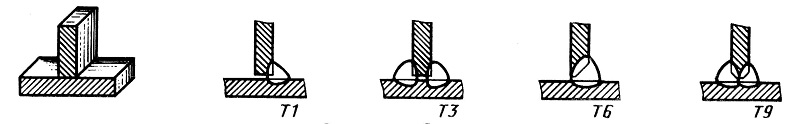

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

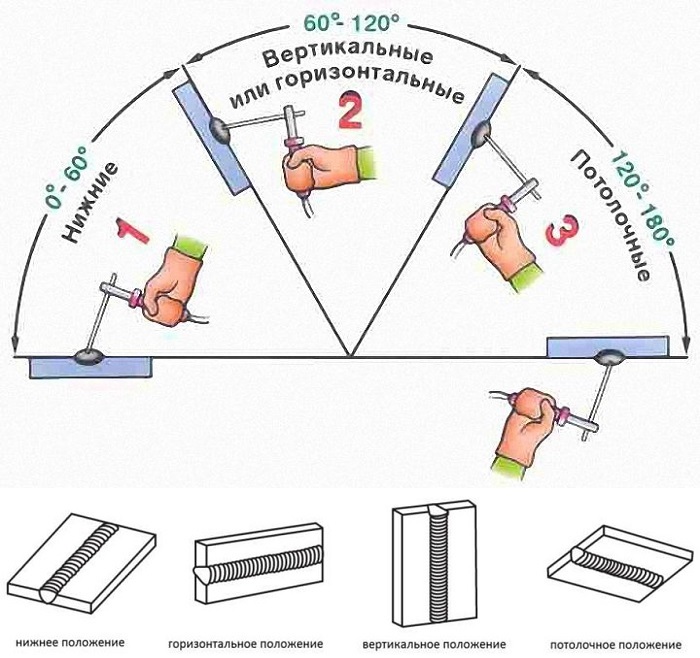

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

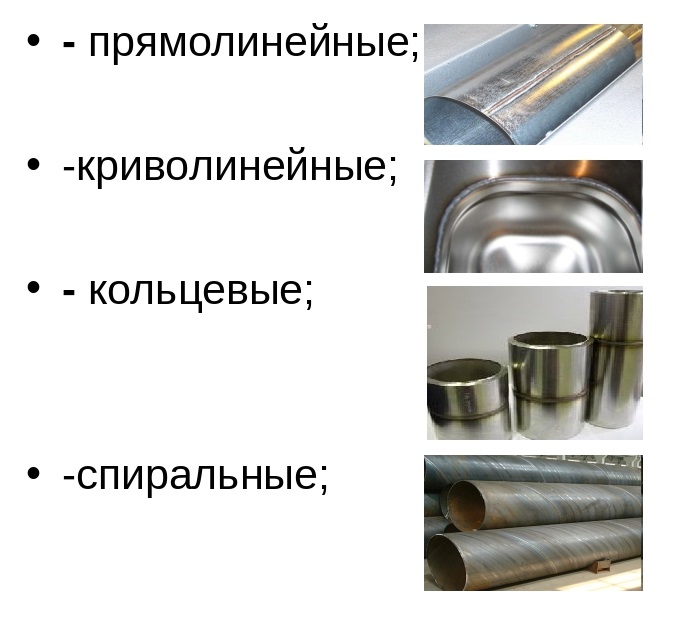

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

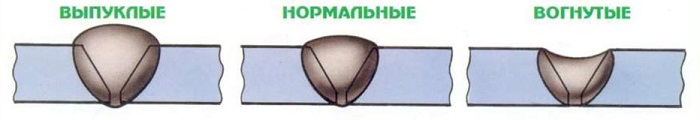

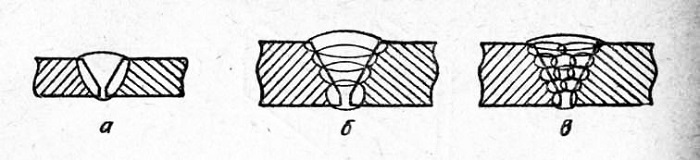

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

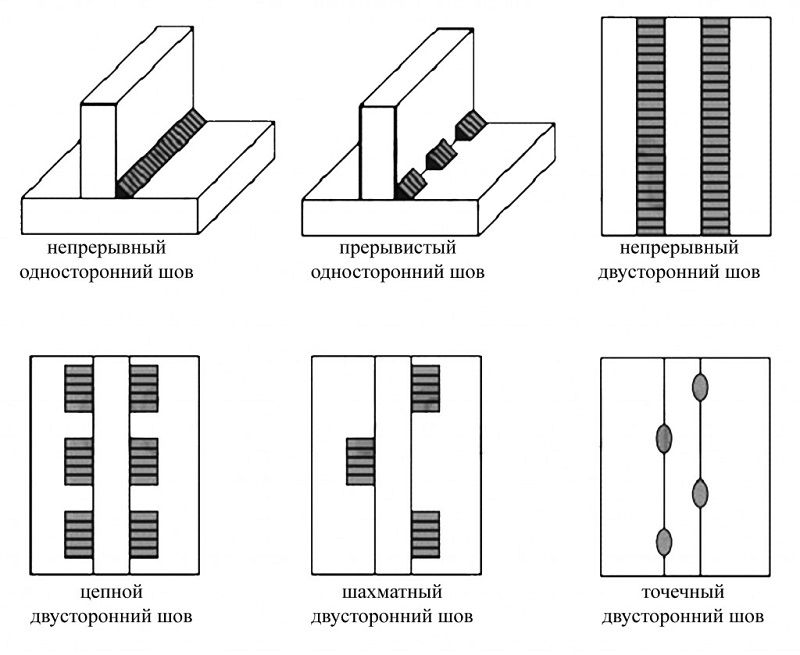

По протяженности

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

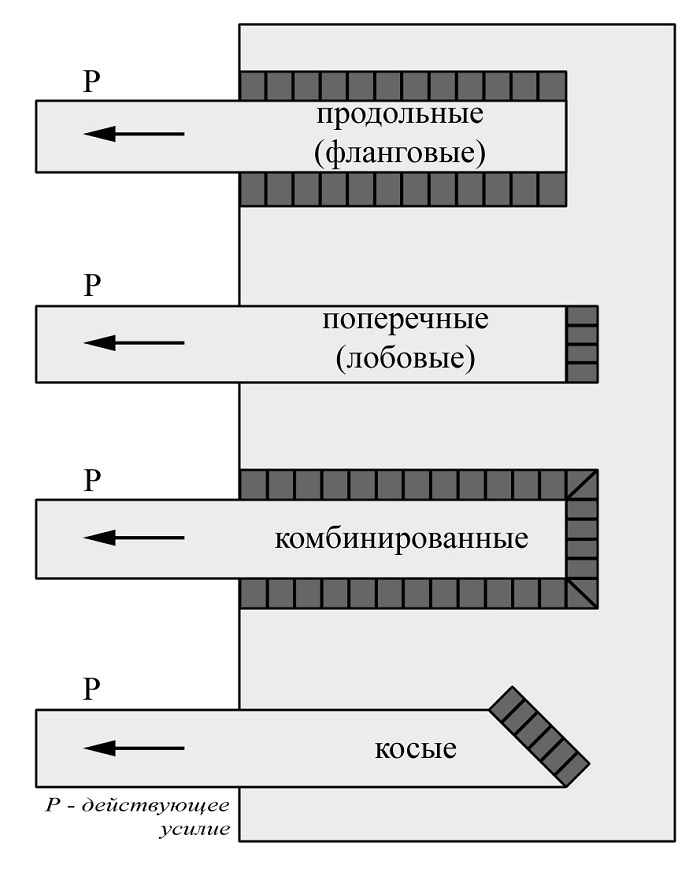

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

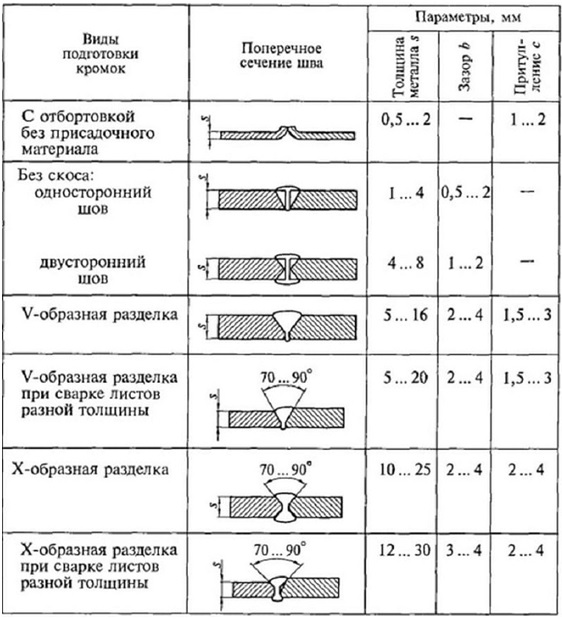

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Требования к сварным соединениям.

1.Свойство сварного шва должно быть идентичным или близким к свойствам основного материала.

2.При соединении различных по свойствам материалов, свойства сварного шва должны быть не ниже свойств свариваемого материала (менее прочного).

Основные виды сварки.

1. Диффузионная

Осуществляется без расплавления металла в вакууме 10 -3 –10 -7 мм рт.ст. при давлении на сопрягаемые детали Р=0,1–2,0 кгс/мм 2 , с нагревом деталей до Тн =0,7tпл, с выдержкой t=20мин. Обеспечивается прочное, надежное соединение деталей).

2.Ядерная

На поверхность сопрягаемых деталей наносится паста из лития и бора, которая является своеобразным клеем, и облучается нейтронами. Происходит ядерная реакция с выделением большого количества тепла)

Недостаток: нельзя сплавлять детали из материалов, которые становятся радиоактивными при облучении нейтронами.

3. Сварка плавлением

4. Контактная сварка

в) оплавлением в стык.

5. Ультразвуковая сварка.

Можно сваривать биологические объекты (например — кости)

Необходимые условия для получения качественного сварного шва:

2)Правильный выбор метода сварки, с учетом материала и конструкции

3)Исправное оборудование и правильный выбор режима сварки.

4)Использование технологических методов, снижающих сварное напряжение (подогрев свариваемых деталей, выбор последовательности наложения швов и др.)

5)Правильный выбор места т/о при сварке

6)Автоматизация и механизация сварочных работ.

Свариваемость – это способность материалов образовывать непрерывные соединения, путем установления между ними металлической связи.

Физическая свариваемость — ею обладают материалы, которые имеют:

1) одинаковые кристаллические решетки

2) близкие (в пределах 20%) атомные радиусы

3) сходные электро-химические свойства

Этим условиям удовлетворяют материалы, имеющие неограниченную растворимость друг в друге в жидком и твердом состоянии.

К ним относятся:

Технологическая свариваемость – способность материалов обеспечивать заданное свойство соединений при сварке не только химически чистых элементов, но и промышленных конструкционных материалов.

Пайка:

Применяется для получения прочных герметичных соединений из листового материала железа, меди, латуни и др.

Пайка может осуществляться:

1) с твердыми припоями (Ag) с tплавления > 500°С

2) мягкими припоями (медно-цинковые, оловянисто-свинцовые) с tпл >400°С

Клеевые соединения.

Выполняются как правило в нахлестку.

— отсутствие или незначительная величина технологических напряжений

— лучше сварки и пайки переносят вибрации

— низкая прочность на отрыв

— необходимость нагрева для отвердевания большинства клеев

— отсутствие надежных способов контроля качества склеивания

— некоторая токсичность клеев

Склеивание основано на когезии и адгезии, а также на основе адсорбционных связей.

На прочность клеевого соединения влияют равномерность загружающих напряжений, степень адгезии, степень изменения физико-химических свойств клея от условий работы изделия и толщины слоя клея.

Требования к клеевым соединениям.

1) Клей должен обладать простой технологией склеивания и сохранять жизнеспособность в течении не менее 2-х часов после его приготовления.

2) клеевые соединения металлов должны обладать хорошей выносливостью, стойкостью к старению и длительным нагрузкам в интервалах температур от -60°С до +80°C.

В настоящее время имеются клеи, которые сохраняют свойства сварного шва до температуры 350°С.

3) клей должен обеспечивать непрерывность клеевого шва при зазоре до 1 мм.

В качестве клея применяют полимеры на бутварно-фенольной основе (клей БФ-2, БФ-6), на основе эпоксидных смол – эти клеи хорошо полимеризуются без существенной усадки при нормальной температуре.

Контроль клеевых соединений.

Заклепочные соединения:

Применяются в деталях, испытывающих вибрации.

Применяют заклепки со сферической головкой (а), потайной головкой (б), плоской головкой (в), полупотайной головкой (г) и трубчатые (д).

где Ф – форма закладной головки

d – диаметр стержня заклепки

s – предел прочности стержня заклепки

Сборка неподвижных разъемных соединений:

1. Резьбовые соединения (РС):

РС при сборке машин занимают 15-20% от общего количества соединений. Это объясняется их простотой, надежностью, возможностью многократной сборки, разборки и удобством регулирования.

1. для обеспечения неподвижности и прочности

2. для обеспечения герметичности и прочности

3. для правильного соединения и ориентации сопрягаемых деталей

4. для регулирования правильного относительного положения детали

Под действием рабочих напряжений болт удлиняется на величину l, которая определяется по формуле Гука:

где Р – рабочее усилие

Е – модуль упругости

F – площадь поперечного сечения болта

Чтобы исключить появление зазоров соединений из-за удлинения болта, выполняют предварительную затяжку болтового соединения, усилие которого определяется по формуле:

где Ед – модуль упругости детали

Fд – площадь поперечного сечения детали

Под действием усилий затяжки болт удлиняется на величину lзат :

В случае затяжки болтов, расположенных по контуру для исключения переноса и обеспечения герметичности (например крепление крышек или стыков) затяжка осуществляется в определенной последовательности.

2. Неподвижные разъемные соединения (шпоночные и шлицевые соединения)

Неподвижные разъемные соединения, кроме болтовых соединений могут выполняться с помощью шпоночных и шлицевых соединений.

Шпонки могут быть:

а) с клиновой головкой для забивания и др.

Преимущества шлицевых соединений по сравнению со шпоночными:

— более высокая точность центрирования;

— более высокая цена.

Кроме шпоночных и шлицевых соединений есть и посадки по конусам.

Сборка узлов с ПК

Общие хар-ки ПК:

Все П делятся на ПК и ПС.

1. малый коэф-нт трения

2. большая грузоподъемность

3. простота монтажа и обслуживания

4. малый расход смазки

«-« – 1. Меньшая долговечность при больших частотах вращения и нагрузках по сравнению с ПС

2. большой наружный диаметр

3. ограниченные возможности восприятия ударных нагрузок

классификация ПК:

-по форме тел качения: шариковые, роликовые, цил-ские (короткие и длинные), игольчатые, бочкообразные, конические, витые.

— по числу рядов тел качения:

— однорядные, двухрядные, четырехрядные

— по способу компенсации переноса вала:cамоустанавливающиеся, несамоуст-ся

— по восприятию нагрузки: радиальные, упорные, радиально-упорные

— по радиальным размерам при постановке по внутреннему посадочному диаметру:

сверхлегкие, особолегкие, средние, тяжелые

-по ширине: узкие, нормальные, широкие, особоширокие

посадка ПК:

ПК яв-ся узлами с полной внешней взаимозаменяемостью.

Основными присоединительными пов-ми ПК, по которым они монтируются на вал и в корпус яв-ся:

1.отверстия во внутреннем кольце рад-ного, рад-но-упорного ПК, тугое кольцо упорного ПК

2.наружная пов-сть наружного кольца рад-ного, рад-но-упорного ПК, свободное кольцо упорного ПК.

Стандартные рекомендованные ЕСДП посадки мало пригодны для посадки ПК, так как они имеют очень широкие колебания полей допусков.

Основная сис-ма допусков и посадок прим-ся только собственно для вала и отверстия в корпусах для посадки.

Дата добавления: 2018-02-15 ; просмотров: 284 ; Мы поможем в написании вашей работы!

Описание и типы сварных соединений

Процесс соединения двух или более деталей в одну неразборную конструкцию методом расплавления металла электрической дугой, пламенем горелки, пластической деформацией или комбинацией деформации и нагревания называется сваркой. Соединение, выполненное сваркой, называется сварное соединение. Со дня проведения первой сварки разработано более сотни разновидностей, которые разделены на группы по видам, технике исполнения, расположению деталей относительно друг друга, форме поперечного сечения, протяженности, форме свариваемых поверхностей.

- Что такое сварной шов

- Классификация и виды сварных швов и соединений

- Положение шва в пространстве

- По конфигурации

- По протяженности

- По количеству проходов

- По степени выпуклости

- По виду сварки

- Схема автоматической сварки

- Сварка в среде защитного газа

- Точечная сварка

- Чем определяются свойства сварного соединения

- Требования к сварным швам

- Что влияет на качество сварного соединения

Что такое сварной шов

Сварной шов – это участок сварного соединения образовавшегося в результате кристаллизации расплавленного металла. Именно от качества сварочных швов зависит долговечность всей конструкции полученной сваркой.

Качество сварки зависит от следующих параметров геометрии сварного шва:

- ширина – размер от края до края;

- корень – внутренняя часть, находящаяся на противоположной от внешней поверхности стороне;

- выпуклость – выступ на поверхности;

- вогнутость – прогиб на поверхности;

- катет – одна из сторон треугольника, вписанного в поперечное сечение соединяемых деталей.

Классификация и виды сварных швов и соединений

Согласно ГОСТ 5264-80 существуют основные виды сварных соединений, их конструктивных элементов и размеров.

Все сварочные соединения подразделяется на группы по следующим параметрам:

- положение в пространстве;

- по конфигурации;

- по протяженности;

- по количеству проходов;

- по степени выпуклости;

- по виду сварки.

Положение шва в пространстве

Расположение в пространстве подразумевает в каком положении шов при сварке располагается относительно электрода.

Расположение в пространстве подразумевает в каком положении шов при сварке располагается относительно электрода.

Нижнее – шов внизу, электрод сверху – самое удобное расположение. Сварочные детали расположены горизонтально. Работа ведется под углом близким к 0 о . Такое положение считается самым удобным для сварщика так как это положение обеспечивает высокую производительность. Электрод держится вертикально, расплавленный металл остается в сварочной яме, а газы уходят в воздух. Минусом такого положения является возможность провара.

Горизонтальным – называется положение, когда сварочные детали находятся под углом к горизонту от 0 до 60 о . Работа в таком положении, как и вертикальные, является более сложным видом и и требует серьезных навыков от сварщика.

Вертикальные – сварка в положении, когда сварочные детали находятся под углом от 60 до 120 о и требуют от сварщика опыта и высокой квалификации.

Потолочные – поверхность на которой ведутся работы находится под углом от 120 до 180 о , то есть на потолке. Такое положение очень трудоемко и опасно возможностью падения капель расплавленного металла вниз где может находиться сам сварщик. Сварщик для выполнения таких работ должен пройти специальное обучение и получить сертификат.

По конфигурации

Сварочные швы бывают:

Сварочные швы бывают:

- стыковым соединением называется шов, в котором соединяемые элементы находятся в одной плоскости и при сварке максимально близко придвигаются друг другу (в стык);

- угловые – тип соединения элементов, находящихся под углом друг к другу;

- нахлесточные — соединяемые элементы конструкции находятся параллельно друг к другу и наложены одна на другую;

- тавровые – торец одного и плоскость другого находятся под углом (в профиль часто образуют букву «Т»);

- торцевые – детали примыкают друг к другу плоскостями, а сварка производится торцами обоих деталей.

По протяженности

По протяженности разделяются на:

- непрерывные – одно — и двухсторонние;

- прерывистые – односторонние и двухсторонние прерывистые, двухсторонние цепные, двухсторонние шахматные;

- точечные односторонние и точечные двухсторонние.

Точечные и прерывистые швы часто являются предварительными, когда сварщик первоначально «прихватывает» детали между собой, а потом проваривает это уже окончательно.

По количеству проходов

По количеству проходов швы подразделяются однослойные или однопроходные – работа выполняется за один проход и один слой.

Многослойные в случае, когда слой делается за несколько раз или проходов (двухсторонний шов обязательно будет иметь как минимум два прохода).

По степени выпуклости

В зависимости от используемых сварочных материалов, режимов сварки, скорости сварки и ширины разделки кромок делятся на:

- выпуклые – их делают для усиления сварного шва;

- вогнутые – там, где не нужны большие усилия, шов получается ослабленным;

- нормальные – обеспечивает форму, практически не выступающую над плоскостями сварных деталей.

По виду сварки

По виду сварки разделяются в зависимости от сварочного аппарата и среды в которой происходит работа.

Самыми основными видами являются:

Ручная дуговая сварка – работы вручную, электродом;

Автоматическая сварка – выполняется специальным сварочным автоматом. Расплавление металла производится или электрической дугой, или газовой горелкой (чаще электродуговой способ). В сварную ванну подают флюсовую смесь, которая как одеялом накрывает зону расплава и не дает образовываться окислам и присадочную проволоку, металл которой расплавляется и образует шов. Скорость и направление движения электрода задается автоматически. После кристаллизации металла и его остывании флюсовая смесь остается на поверхности в виде шлака и удаляется механическим способом. Такие соединения, из-за отсутствия нарушения технологии сварки, получаются очень прочными. Процесс обеспечивает высокую скорость и качество.

Схема автоматической сварки

Сварка в среде защитного газа – выполняется в среде инертного газа (обычно аргона) или в среде углекислого газа. Сварка может быть автоматической или полуавтоматической. Качество добивается с помощью того, что сварочная ванна защищена углекислотой или аргоном от образования окисной пленки. Кислород воздуха не попадает в зону расплава и не ухудшает качества. Сварка ведется несгораемым электродом (обычно вольфрамом). Такой вид соединения поверхностей подойдет для выполнения сварочных работ с нержавеющих сталей, титана, алюминия.

Сварка в среде защитного газа – выполняется в среде инертного газа (обычно аргона) или в среде углекислого газа. Сварка может быть автоматической или полуавтоматической. Качество добивается с помощью того, что сварочная ванна защищена углекислотой или аргоном от образования окисной пленки. Кислород воздуха не попадает в зону расплава и не ухудшает качества. Сварка ведется несгораемым электродом (обычно вольфрамом). Такой вид соединения поверхностей подойдет для выполнения сварочных работ с нержавеющих сталей, титана, алюминия.

Сварка в среде защитного газа

Точечная сварка – сварочные работы ведутся обязательно внахлест. Две детали с предварительно подготовленными поверхностями сильно зажимают между электродами и подается электрический ток. В месте контакта сопротивления электрическому току всегда выше, чем в толщине металла. Соответственно именно в месте контакта происходит моментальный нагрев и расплавление металла деталей. После кристаллизации образуется надежное соединение.

Точечная сварка – сварочные работы ведутся обязательно внахлест. Две детали с предварительно подготовленными поверхностями сильно зажимают между электродами и подается электрический ток. В месте контакта сопротивления электрическому току всегда выше, чем в толщине металла. Соответственно именно в месте контакта происходит моментальный нагрев и расплавление металла деталей. После кристаллизации образуется надежное соединение.

Точечная сварка

Газовая сварка — нагрев происходит в результате горения смеси ацетилена и кислорода. При расплаве в сварочную ванну подается проволока и образуется качественный сварной шов.

Пайка – процесс при котором шов происходит за счет легкоплавкого металла или смеси металлов называемого припоем. Припой — это обычно смесь олова и свинца, но могут быть и другие материалы. Сплавляемые детали могут состоять из разных материалов (например, медь и сталь). Предварительно спаиваемые материалы очищают в месте пайки от окисной пленки флюсом. Припой расплавляют паяльником или горелкой.

Чем определяются свойства сварного соединения

Методы определения механических свойств сварного соединения в целом и его участков, а также свойства наплавленного материала регламентируется положениями ГОСТ 6996-66. Испытания проводятся для определения качества и отработки технологии в крупносерийном и массовом производстве.

Согласно ГОСТ испытания производятся для определения качества следующими способами:

- Статическим – плавно увеличивают разрушающую нагрузку на разрывных машинах, испытания растянуты по времени, так чтобы напряжение было постоянным.

- Динамическим – проверяется на специальных маятниковых копрах. Нагрузка действует в короткий промежуток времени, возрастая до максимума почти мгновенно.

- Усталостным – на специальных машинах многократно нагружают образец нагрузкой с разной по знаку и значению. Количество циклов –до нескольких миллионов раз.

- Твердость участков шва и прилегающего металла измеряют на машинах, измеряющих твердость по методу Роквелла, Бриннеля, Веклера.

Для определения качества при приемке применяют неразрушающие методы:

Визуально-измерительный контроль – проверка внешним осмотром на наличие в зоне контроля сварочных дефектов.

Ультразвуковой метод – в зоне контроля производится излучение волн ультразвуковой частоты. Отражаясь от обратной стороны металла волны возвращаются и принимаются датчиком. В месте дефекта отражение волн не происходит и это видно на индикаторе.

Капиллярный метод – основан на способности некоторых жидкостей (пенетрантов) проникать в микротрещины. Жидкости содержат красящие пигменты и по появлению краски на поверхности определяют наличие дефектов.

Пневматический метод – подают воздух под давлением, а с другой стороны мыльный раствор. По образованию пузырей определяются наличие свищей и непроваров.

Гидравлический – заливают жидкость и выдерживают пока жидкость не заполнит микротрещины. Потом изделие достают и обстукивают молотком. По наличию течи определяют дефекты.

Для стальных деталей используют магнитный метод – намагничивают постоянным током изделия и поверх рассыпают металлический порошок. Порошок под действием магнитного поля выстраивается вдоль магнитных линий. При наличии дефектов порошок выявляет их искажениями рисунка.

Требования к сварным швам

Предъявляются требования, отраженные в ГОСТ 23118-99 и Сводных правилах СП105-34-96 и ведомственных инструкциях. Любые сварные конструкции осматривают на отсутствие дефектов.

- неоднородностей;

- трещин;

- раковин;

- свищей;

- сколов;

- непроваров;

- складок.

Другие параметры, определяемые при приемке – это относительное удлинение металла, ударная вязкость, твердость металла, сопротивление разрыву.

Что влияет на качество сварного соединения

На качество сварки влияют такие параметры:

- размеры и форма шва;

- величину сварочного тока;

- напряжение дуги;

- полярность;

- диаметр электрода;

- скорость сварки;

- наличие серы и фосфора в металле в зоне кристаллизации;

- качество и состав флюса или электродной обмазки;

- положение электрода и изделия при сварке.