Как правильно установить резец на токарном станке?

Наладка токарно-винторезного станка

Установка токарных резцов.

Установка резцов. В процессе резания в зависимости от положения резца относительно обрабатываемой заготовки, а также в зависимости от величины и направления векторов скорости резания и скорости подачи углы резца изменяются.

Правила установки резцов учитывающие условия их работы, приведены в таблице.

Таблица. Установка токарных резцов.

- Основные типы резцов для револьверных станков.

«>Основные типы резцов для револьверных станков.

Типы револьверных станков. По виду револьверной головки револьверные станки разделяются на две группы: Станки с вертикальной осью поворота револьверной головки. Головка имеет обычно только продольную подачу. Для инструментов, работающих с поперечной подачей, станки снабжены одним или двумя попер…

«>Обработка на револьверных станках

Державки, поворотные головки, шлифовальные головки. Многорезцовые державки. Для обработки деталей, требующих большого числа переходов. Устанавливается на месте демонтированного резцедержателя. Поворотные (револьверные) головки для задней бабки токарного с…

«>Дополнительные устройства к токарным станкам

На рисунках 1-4 приводятся необходимые справочные данные по оправкам и вспомогательному инструменту, который используется для установки и закрепления режущего инструмента на токарных станках. Рис.1.Размеры резцедержателей токарных станков. Рис.2. Державки суппортные для инструмента с конусом М…

«>Вспомогательный инструмент и приспособления для работы на токарных станках

Основные типы стандартных токарных резцов приведены в таблице 2 и 4. Формы пластины из быстрорежущей стали и твердых сплавов для токарных резцов приведены в таблице 3 и 5. Пластинки из твердых сплавов соединяются со стержнем пайкой или механическим способом. Способы механического крепления пласти…

«>Резцы для токарных станков.

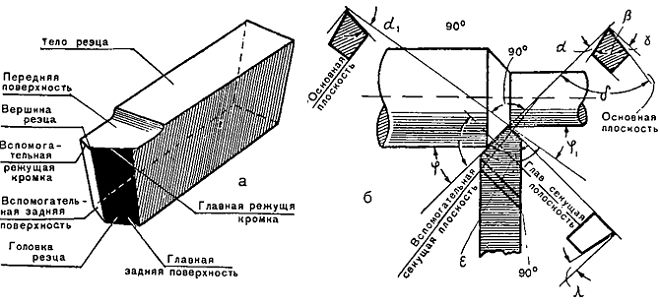

- Резцы состоят из рабочей части (головки) и стержня (тела) Рис.2. На рабочей части путем заточки образуются: передняя поверхность, по которой сходит стружка; задняя главная поверхность, обращенная к поверхности резания; задняя вспомогательная поверхность, обращенная к обработанной поверхности. Пере…

«>Резцы для точения

Точением могут быть получены наружные цилиндрические, конические и фасонные поверхности (обтачивание), внутренние цилиндрические, конические и фасонные поверхности (растачивание), торцовые плоские и фасонные поверхности (подрезание, прорезание, отрезание). На обрабатываемой детали различают Рис.1: …

«>Точение | Общие сведения.

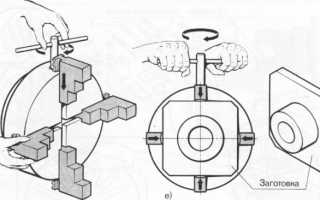

Основные способы установки заготовок на токарном станке.

Обычно используется один из трех методов установки заготовки на токарном станке: в патроне, в центрах, В патроне с подпором задним центром. Условно на представленных эскизах эти способы установки заготовок обозначаются следующим образом:

Рисунок 1.3 — Способы установки заготовок на токарном станке: а – в патроне; б – в центрах; в – в патроне с подпором задним центром.

Установка заготовки в токарном патроне (чаще всего, трех кулачковом, самоцнтрирующем) — самый универсальный способ установки, позволяющий вести обточку поверхностей, расточку отверстий и обработку торцов.

Применяется при обработке коротких деталей.

Установка в центрах – способ, позволяющий сохранить одни и те же установочные базы на самых различных операциях и поэтому повышающий точность изготовления детали. Для установки требуется введние специальной операции – центральной, т. е. операции обработки специальных конически отверстий. Удобнее всего эту операцию осуществлять одновременно с подрезкой торцов заготовки на специальных фрезерно-центровальных станках.

При установке в центрах заготовка вращается или с помощью специального хомутика (используется поводковый патрон), или(значительно реже) с помощью рифленого переднего центра.

Установка в патроне с подпором задним центром применяется при обработке валов малой жёсткости (с большим отношением длинны вала к его диаметру).

Классификация основных видов обработки наружных цилиндрических поверхностей.

Рисунок 1.4 — Классификация методов обработки наружных цилиндрических поверхностей.

На рисунке перечислены все возможные методы обработки, сущность которых можно узнать по литературным источникам, указаны значения предельной точности обработки по каждому методу – квалитеты точности (вверху рамки) и параметр шероховатости Ra, мкм (внизу рамки). Квалитеты точности указаны для деталей из конструкционных сталей. Для деталей из чугуна и цветных сплавов допуск на размер можно принимать на один квалитет точнее.

Ознакомление с технологической документацией.

С каждым станком завод-изготовитель отправляет заказчику комплект технической документации, именуемый «Руководством по эксплуатации». Руководство хранят в непромокаемом пакете из полиэтиленовой пленки и при упаковке станка в несколько ящиков, находится в ящике № 1.

Руководство по эксплуатации

«Руководство по эксплуатации» — документ, содержащий описание устройства и принципа работы станка, а также сведения по его эксплуатации и удостоверяющий гарантированные предприятием-изготовителем основные параметры и технические характеристики станка.

Руководство состоит из трех основных разделов: технического описания, инструкции по эксплуатации и паспорта.

Техническое описание

В раздел «Техническое описание» входят следующие подразделы: назначение и область применения; состав станка; устройство и работа станка и его составных частей; электрооборудование; гидросистема и пневмосистема; система смазки.

Инструкция по эксплуатации

Второй раздел руководства «Инструкция по эксплуатации» состоит из восьми подразделов: указания мер безопасности; порядок установки станка; настройка и наладка; регулирование; особенности разборки и сборки при ремонте; схема расположения подшипников; материалы по быстроизнашиваемым деталям; инструкция по подготовке управляющих программ и тест-программы для проверки станка.

Паспорт станка

Третьим разделом руководства является паспорт станка. Паспорт содержит следующие подразделы: основные технические данные и характеристики; комплект поставки; свидетельство о приемке; гарантии.

Технические характеристики

Подраздел «Основные технические данные и характеристики» отражает возможности станка, класс его точности, габаритные размеры и массу. Основные возможности станка определены видом выполняемых работ и размерами обрабатываемых деталей.

Обязательными данными подраздела являются наибольшие размеры и масса обрабатываемых деталей, характеристика приводов главного движения и подач.

В паспорте приведены иллюстрации, отражающие базовые и присоединительные поверхности, необходимые для проектирования технологической оснастки, а также показано рабочее пространство с крайними положениями подвижных органов, перемещающихся кожухов и др.

Важным разделом паспорта является свидетельство о приемке. В нем записывают допуски и фактические отклонения от заданных требований норм точности и жесткости станка.

Нормы точности

Нормы точности нового станка при проверке на заводе-потребителе должны соответствовать фактическим данным, полученным на заводе-изготовителе при испытании, а в период последующей многолетней эксплуатации отклонения не должны выходить за пределы допускаемых значений.

В последнем подразделе паспорта установлены обязательства завода-изготовителя безвозмездно заменять или ремонтировать вышедший из строя в гарантийный период станок при соблюдении потребителем условий эксплуатации, транспортирования и хранения станка. Обычно срок гарантии составляет 18 месяцев. Начало гарантийного срока исчисляют со дня пуска станка в эксплуатацию, но не позднее 6 месяцев с момента прибытия на действующие и 9 месяцев на вновь строящиеся предприятия.

В наружном конверте ящика № 1 (иногда внутри ящика) есть упаковочный лист, в котором перечислены наименования и число поставленных агрегатов, отсоединенных узлов, изделий, приборов, инструментов, приспособлений, руководств, инструкций и указан номер ящика, в котором они размещены.

Правильная установка заготовок на токарном станке

Если вы давно занимаетесь токарным делом, то у вас, несомненно, есть свои хитрости и выведенные опытным путем способы установки заготовок на станках. А для новичков сегодня я поделюсь своими наиболее часто используемыми способами установки.

В зависимости от цели, а так же от параметров заготовки: ее размеров, жесткости, расположение на станке может меняться. Еще на этот фактор значительно влияет требуемая точность. Я наиболее часто использую центральную установку и считаю этот способ максимально универсальным.

Установка в центрах используется тогда, когда требуется концентричность обработки. Особенно это важно тогда, когда вы собираетесь затем переустанавливать заготовку в центры шлифовального станка.

Круглые заготовки доставляют немало проблем, но давно придуман вот такой способ их крепления: это очень простой и быстрый способ, позволяющий обойтись без дополнительных приспособлений.

Так же иногда я закрепляю заготовку несколько другим способом. Устанавливаю на цилиндрической оправке, а закрепляю с помощью комбинации гайки и быстросменной шайбы. Здесь есть одна хитрость, которой я пользуюсь уже многие годы. Этот способ сильно экономит мне время: возьмите гайку, чей диаметр чуть меньше, чем посадочный диаметр вашей оправки. И тогда вы сможете не тратить лишнее время, когда требуется сменить заготовку. Но в то же время сохраните крепкое крепление.

А как быть в том случае, если диаметр заготовки окажется не немного, а сильно больше, чем диаметр гайки? Тогда я применяю цанговые оправки. Их еще называют разжимными. Если вы никогда не использовали цангу, то вот вам примерное ее устройство: втулка, которая имеют коническую внутреннюю поверхность, а наружная наоборот – цилиндрическая, так как именно на нее будет прикрепляться заготовка.

На этом изображении хорошо видны все составные части:

Как видите, ничего сложного, а жизнь облегчает на порядок.

Если ваша заготовка очень сильно выступает (на 10-20 диаметров и даже больше), то выход тоже есть – для закрепления применяйте разные виды люнеты.

Например, вот схема неподвижного люнета:

Установите его прямо на направляющих станины. А чтобы заготовка плотно легла в люнету, то на ней надо проточить канавки там, где будут устанавливаться ролики.

Другой вариант – подвижный люнет. Его можно передвигать по заготовке прямо в процессе обработки. Вот так выглядит его схематичное изображение:

Два кулачка – это опора вашей заготовки, а третья опора – это сам резец. Если использовать кулачки не хочется или невозможно по каким-то причинам, примените такой способ:

Видео: закрепление заготовки без кулачков патрона.

И еще один не очень популярный, но заслуживающий внимание способ – это планшайба. Сменными накладками на планшайбе закрепляют заготовку, предварительно ее центрируя. Можно так же использовать втулку вместе с шайбой для более четкого крепления.

Вы так же можете найти немало других способов. Я всего лишь описал те, которые применяю наиболее часто.

Pereosnastka.ru

Обработка дерева и металла

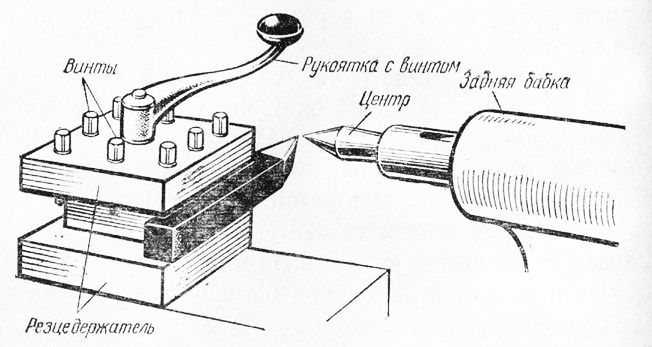

Установка резца. Прежде чем приступить к работе на станке, нужно установить резец в резцедержателе по центру и закрепить заготовку (деталь) в патроне.

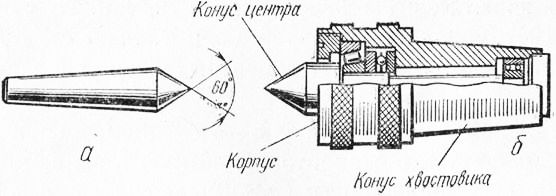

Различают центры неподвижные и вращающиеся. Они служат опорой для обтачиваемой длинной заготовки. Закрепляют центры в пиноли задней бабки.

Установив центр в пиноли, вращением маховичка подводят фартук с суппортом вплотную к задней бабке. Затем закрепляют резец в резцедержателе с помощью винтов. Головка резца должна выступать из резцедержателя не более чем на 1,5 высоты стержня, а вершина режущих кромок резца — совпадать с острием центра.

Если вершина резца окажется ниже острия центра, то под стержнем помещают одну, две или три подкладки, подобранные по толщине. Подкладки делают из листовой стали, их ширина и длина должны соответствовать размеру стержня резца.

Подбором подкладок соответствующей толщины добиваются совпадения острия центра с вершиной режущих кромок резца. Затем при помощи ключа закрепляют резец винтами, а резцедержатель — рукояткой.

Правила установки всех резцов одинаковы.

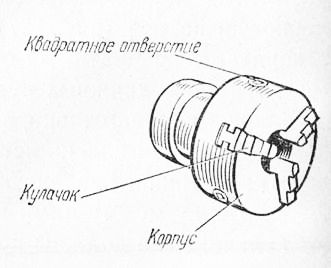

Установка заготовки в патроне. Обтачиваемые заготовки закрепляют на шпинделе станка с помощью различных приспособлений. Наиболее удобен трехку-лачковый патрон. Устроен он очень просто: в корпусе с квадратными отверстиями для ключа размещены три подвижных кулачка.

Закрепляют заготовки в патроне следующим образом. Вращением ключа, вставленного в квадратные отверстия патрона, раздвигают кулачки. Затем помещают заготовку между ними и поворотом ключа сближают кулачки; они должны прочно зажать деталь. Длина выступающей из патрона части заготовки не должна превышать трех ее диаметров.

Запомните!

Закреплять заготовку ключом нужно со стороны каждого кулачка, для этого патрон поворачивают на 1—2 оборота.

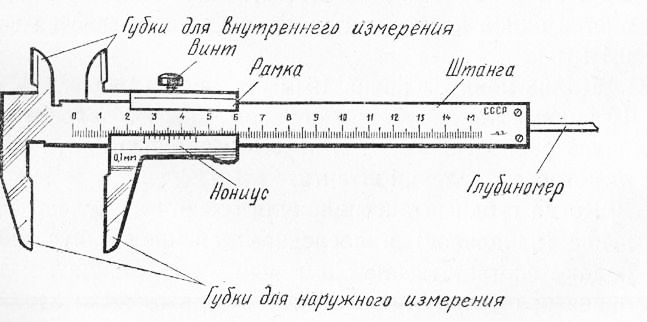

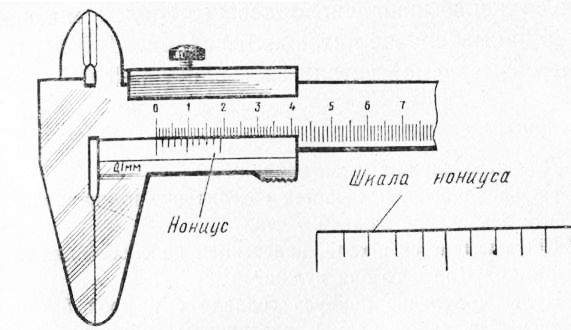

Устройство инструмента. Штангенциркуль — это универсальный измерительный инструмент.

С его помощью можно измерять толщину деталей, ширину и глубину отверстий.

На штанге — линейке инструмента нанесены миллиметровые деления. Заодно с линейкой сделаны две неподвижные губки: одна для измерения наружных, то есть внешних, размеров; другая — внутренних размеров. На штангу надета рамка с подвижными губками и глубиномером, который представляет собой тонкую, узкую линейку. Глубиномер помещен в продольном пазу обратной стороны линейки.

Рамку можно свободно передвигать вдоль штанги и закреплять в нужном положении винтом. На скосе нижней части рамки нанесены деления (шкала). Это дополнительное измерительное устройство называется нониусом (рис. 129). Нониус позволяет более точно определять размеры деталей до десятой доли миллиметра.

Все вы знаете, что один сантиметр равен десяти миллиметрам. Но можно сказать и записать иначе: миллиметр— это одна десятая, или просто десятая, часть сантиметра, то есть 1 мм=1/10 см = 0,1 см. Если разделить миллиметр на 10 частей, то каждая часть называется одной десятой миллиметра и записывается так: 0,1 мм.

Длина нониуса равна 19 мм, а шкала разделена на 10 равных частей. Таким образом, каждое деление нониуса равно 1,9 мм, т. е. на 0,1 мм меньше двух миллиметровых делений штанги.

Когда губки штангенциркуля сомкнуты, нулевое деление (начальное) и последнее деление нониуса совпадают соответственно с нулевым и девятнадцатым делениями штанги (не доходя 1 мм до отметки 2). Остальные деления нониуса и штанги не должны совпадать.

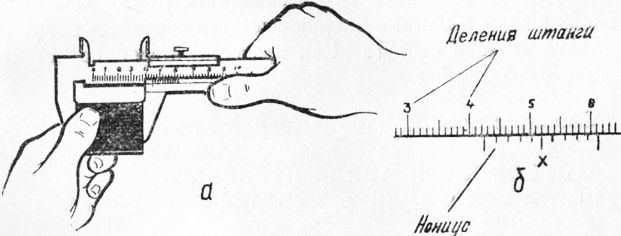

Измерение штангенциркулем. Считывают показания штангенциркуля, то есть определяют размеры детали следующим образом.

Целые миллиметры отсчитывают по делениям штанги до нулевой отметки нониуса. В нашем примере нулевое деление нониуса находится между целыми величинами (42 мм и 43 мм) шкалы. Число целых миллиметров на штанге в нашем примере 42. Затем определяют, какое деление нониуса совпадает с делением штанги. Порядковый номер совпавшего деления нониуса показывает число десятых долей миллиметра— в нашем случае пятое деление. Итак, размер измеряемой детали составляет 42,5 мм.

Крепление заготовок на токарном станке и установка резца

Крепление заготовок на токарном станке происходит в зависимости от формы заготовки и ее длины, поэтому она может быть закреплена на токарном станке в патроне, в центрах, на планшайбе или на оправке. Наиболее распространен способ крепления заготовок на токарно винторезных станках, либо только в патроне (рис. 1, α), если длина заготовки невелика, либо с поддержкой ее задним центром (рис. 1, б), когда длина ее значительна по сравнению с диаметром. Различают патроны самоцентрирующие, чаще всего — трехкулачковые, кулачки которых, зажимающие заготовку, одновременно сходятся к центру; не самоцентрирующие (обычно — четырехкулачковые) с независимым перемещением кулачков, используемые в особенности при обработке несимметричных заготовок.

Рис. 1. Способы закрепления обрабатываемых заготовок на токарно винторезных станках

Для крепления заготовок на токарном станке, при использовании самоцентрирующихся трехкулачковых патронов чаще всего применяют спирально-реечные патроны (рис. 2, α) с нарезанной на диске 4 плоской спиралью 2, в зацеплении с которой находятся рейки кулачков 1. Перемещение кулачков и зажим заготовки осуществляются поворотом диска 4 через коническую передачу 3, в шестерне которой имеется четырехгранное отверстие под ключ. Не самоцентрирующий патрон (рис. 2, б) состоит из корпуса 1, в пазах которого можно с помощью винтов 4 независимо перемещать кулачки 2; после зажатия заготовки кулачки крепят к корпусу патрона болтами 3. В станках малых размеров, если заготовкой является пруток, для крепления заготовок на токарном станке применяют цанговые патроны.

Рис. 2. Кулачковые патроны токарных станков.

Центр для токарного станка

Центр для токарного станка (см. рис. 1, в), важный элемент при обработке длинных деталей типа валы, имеющие в торцах центровые отверстия, установленные в конических отверстиях шпинделя и пиноли задней бабки. Форма применяемых упорных центров токарного станка (рис. 3) зависит от вида технологических операций.

Рис. 3. Формы невращающихся упорных центров

При гладком обтачивании для крепления заготовок используют центр для токарного станка типа α; если необходима подрезка торца заготовки, то используют центр типа б — упорный полу центр; при обтачивании длинных конусов — центр со сферическим концом типа в. Для повышения износостойкости концы упорных центров могут быть наплавлены твердым сплавом. При высоких числах оборотов заготовки применяют вращающиеся центра (рис. 4).

Рис. 4. Вращающиеся центры.

Вращение заготовки осуществляется пальцем 1 поводкового патрона (рис. 5), навернутого на передний конец шпинделя, и хомутиком (рис. 1, в), закрепляемым с помощью винта на обрабатываемой заготовке.

Рис. 5. Поводковый патрон станка 1К62

Люнет для токарного станка

Люнет для токарного станка (рис. 6) применяют при обработке длинных заготовок малого диаметра, во избежание их прогиба (под действием сил резания). Люнеты это дополнительные промежуточные опоры. Неподвижный люнет (рис. 6, α) крепится на направляющих станины прихватом 1 и болтом 2 и с помощью трех подвижных упоров з центрирует заготовку. Упоры стопорятся винтами. Подвижной люнет токарного станка закрепляется на нижней каретке суппорта и перемещается вместе с ним. Eгo устанавливают обычно вблизи резца.

Рис. 6. Люнет токарного станка: α — неподвижный; б — подвижный.

Оправка для токарного станка

Оправка для токарного станка (рис. 1, е, ж), необходима если заготовка имеет в качестве базы отверстие. Оправки устанавливаются в центрах токарного станка или в патроне. Если диаметр отверстия выполнен с жесткими допусками, то применяют гладкие оправки (рис. 1, е), на которых заготовка крепится путем напрессовки; если же диаметр отверстия варьирует в небольших пределах, то применяют разжимные оправки (рис. 1, ж), наружный диаметр которых можно изменять за счет перемещения, с помощью двух гаек 1 и 2, по конусу скалки 3 упругой разрезной втулки 4, имеющей внутреннюю коническую и наружную цилиндрическую поверхности.

Крепление крупных заготовок на токарном станке, которые не могут быть зажаты в патроне, выполняется на планшайбе с помощью прихватов, подкладок и болтов (рис. 1, г), на угольнике (рис. 1, д) или в специальном приспособлении, закрепленном на планшайбе.

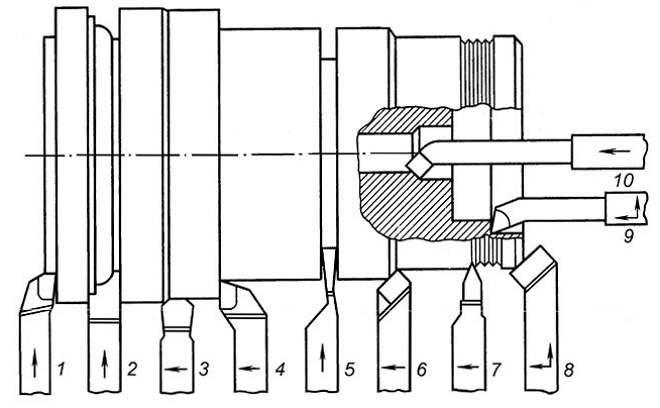

Установка токарного резца на станке токарной группы

Установка токарного резца (см. Токарный станок по металлу: назначение, компоновка, параметры, рис. 1) на токарно-винторезных станках происходит в четырехпозиционных резцовых головках (рис. 7), которые позволяют последовательно вводить резец в работу с минимальной затратой времени.

Поворот резцовой головки на 90° и ее крепление на резцовой каретке осуществляются одной рукояткой 2. При повороте рукоятки в направлении α фасонная гайка 1 освобождает резцовую головку, а затем зубом 4, воздействуя на подпружиненный штифт 5, поворачивает головку. Правильное положение ее относительно резцовой каретки обеспечивается фиксатором 3. Поворотом рукоятки 2 в направлении б головка — закрепляется на резцовой каретке, а зуб гайки заскакивает за следующий штифт, подготавливая следующий поворот головки. Если помимо установки токарного резца необходимо закрепить сверла, развертки и другие инструменты, то они крепятся в пиноли задней бабки аналогично инструментам в шпинделе сверлильного станка.

Рис. 7. Четырехпозиционная резцовая головка

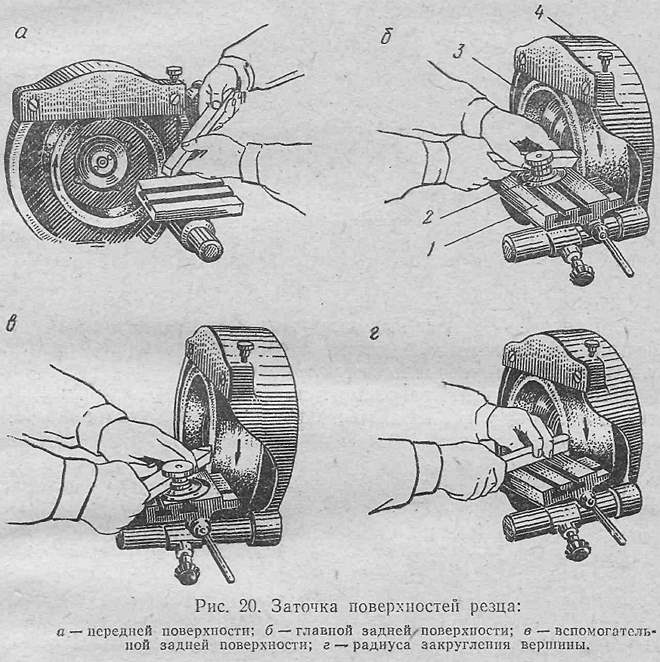

Заточка токарных резцов по металлу – подробная инструкция с видео и фото

Из всех технологических операций, производимых над заготовками из металла, обработка на токарном оборудовании является наиболее распространенной. Именно поэтому заточка резцов для токарного станка, предназначенных для работы по металлу, является очень важным процессом, выполнять который следует правильно. Особенности осуществления такой процедуры зависят как от материала, который предстоит обрабатывать, так и от типа самого режущего инструмента (фасонный, проходной, резьбонарезной, расточной и другие).

Порядок заточки поверхностей резца

Конструкция токарных резцов

Заточка токарных резцов не может быть выполнена правильно, если не разобраться в конструктивных особенностях такого инструмента. Основными элементами его конструкции являются стержень-державка, при помощи которого резец фиксируется на станке, а также рабочая головка: именно ее режущую часть и необходимо регулярно затачивать.

Рассмотрим более подробно рабочую головку токарного резца. Ее формируют два типа поверхностей: передняя и задние. Переднюю отличить очень просто: именно по ней осуществляется отвод стружки. Задними же называются те стороны резцов, к которым обращена заготовка в процессе выполнения ее обработки. Они могут быть основными или вспомогательными, что зависит от их расположения.

Самый важный элемент любого резца (в том числе и для токарного станка по металлу) — его режущая кромка — формируется в месте пересечения задней основной и передней поверхностей. В конструкции любого резца присутствует и вспомогательная кромка, образованная пересечением его задних поверхностей: основной и вспомогательной. Вершина инструмента, которая упоминается в специальной литературе, — это место пересечения его режущей и вспомогательной кромок.

Основными характеристиками токарных резцов по металлу, определяющими их функциональные возможности, являются углы заточки, подразделяемые на главные и вспомогательные. Для того чтобы определить значения главных, их измерение производят в плоскости, которая формируется при проецировании режущей кромки на главную плоскость.

Вообще, для определения углов режущего инструмента используют две плоскости:

- основную, накладываемую на опорную сторону токарного резца, расположенную в его нижней части (по отношению к направлению подач станка такая плоскость является параллельной);

- плоскость резания, располагаемую по касательной относительно поверхности обрабатываемой заготовки (данная плоскость пересекается с основной режущей кромкой инструмента).

Элементы и плоскости токарного резца

В конструкции рабочей части токарного резца различают углы нескольких типов:

- заострения — расположенные между передней поверхностью резца и задней основной;

- задние главные — находящиеся между задней основной поверхностью и плоскостью резания;

- передние главные — расположенные между передней стороной инструмента и плоскостью, перпендикулярной к плоскости резания.

Проверить правильность их определения достаточно просто: их сумма всегда составляет 90 градусов.

Кроме вышеперечисленных, конструкцию рабочей головки токарного резца характеризует еще несколько углов между:

- направлением подачи и проекцией, которую откладывает основная режущая кромка;

- плоскостью обработки и передней поверхностью резца;

- проекциями, которые откладывают основная и вспомогательная режущие кромки.

Инструменты для токарного оборудования

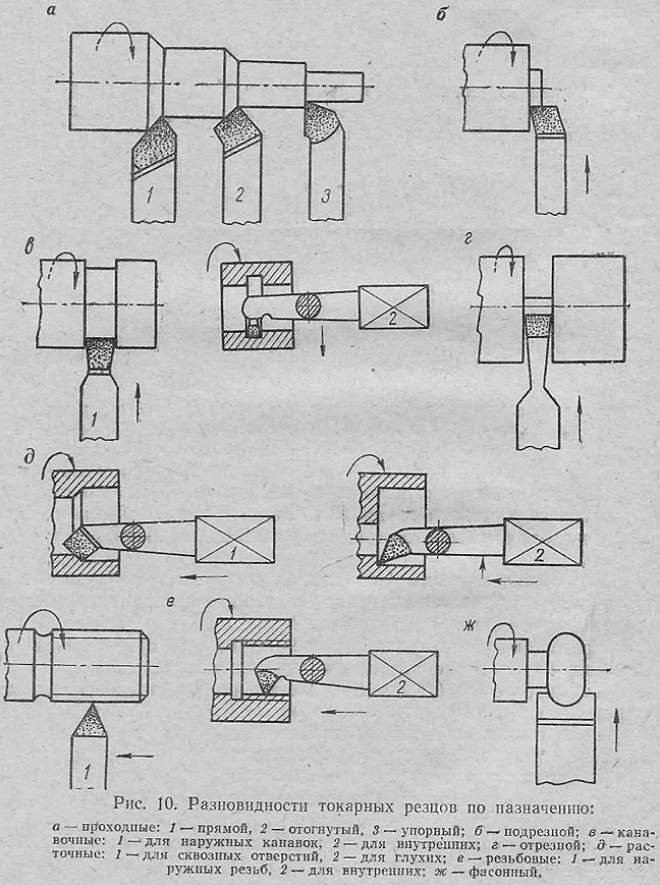

Для того чтобы разбираться в правилах заточки резцов для токарных станков по металлу, недостаточно просто посмотреть обучающее видео. Необходимо иметь представление о том, как классифицируются такие инструменты. Самым главным параметром, по которому токарные резцы относят к различным видам, является тип обработки, выполняемой с их помощью. По этому признаку выделяют следующие виды токарных резцов.

Основные типы токарных резцов

Такими резцами заготовки обрабатываются вдоль оси вращения.

Используя эти резцы на токарном станке, уменьшают уступы и выполняют торцевание заготовок.

Как следует из названия, ими формируют наружные и внутренние канавки на поверхностях цилиндрической формы. Создавать канавки на наружных сторонах заготовок можно и при помощи отрезных резцов по металлу. Кроме того, такие резцы позволяют отрезать части заготовки под прямым углом.

С помощью таких инструментов на станках выполняют обработку отверстий.

Такие резцы специально предназначены для нарезания резьбы.

С помощью резцов этого вида на внешней стороне цилиндрических заготовок формируют фасонные выступы или канавки.

С помощью этих резцов на заготовках снимаются фаски.

Операции, проводимые резцами различного типа

Токарные резцы также подразделяются на виды в зависимости от того, в каком направлении с их помощью выполняется обработка заготовки. Так, среди них бывают правые (обработка выполняется по направлению к передней бабке) и левые (обработка по направлению к задней бабке).

Классифицируется токарный инструмент и по материалу изготовления, по способу соединения режущей части с державкой, а также по ряду других параметров.

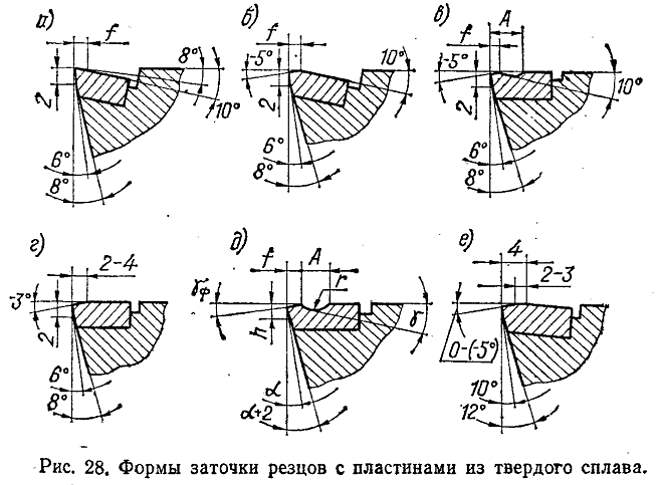

Правила заточки токарного инструмента

Чтобы обработка заготовок на токарных станках по металлу была эффективной, качественной и точной, следует регулярно выполнять заточку резцов, тем самым придавая их рабочей части необходимую форму и получая углы с требуемыми параметрами. В заточке не нуждается только инструмент, режущая часть которого выполнена в виде одноразовой твердосплавной пластины. Для выполнения такой важной процедуры в условиях крупных производственных предприятий используются станки со специальными приспособлениями, а занимается этим отдельное структурное подразделение.

Для того чтобы заточить токарный инструмент своими руками на домашнем станке или сделать это в условиях небольшого предприятия, можно использовать различные методики. Выполнение этой процедуры возможно с помощью химических реактивов или с применением обычных точильных кругов. Следует отметить, что заточка токарного инструмента на специализированных или универсальных станках, в которых используется абразивный круг, является самым недорогим, но эффективным методом придания резцам требуемых геометрических параметров.

Варианты заточки резцов с режущими пластинами

Конечно, наиболее качественно токарные резцы по металлу затачиваются на специально предназначенном для выполнения такой процедуры станке. Если же подобного оборудования в вашем распоряжении нет, можно воспользоваться универсальным станком с точильным кругом. Подбирая такой круг, важно обращать внимание на материал, из которого изготовлена рабочая часть обрабатываемого инструмента. Так, чтобы эффективно заточить твердосплавный резец, вам понадобится круг из карборунда, имеющий характерный зеленый цвет. Инструменты, рабочая часть которых изготовлена из углеродистой или быстрорежущей стали, прекрасно обрабатываются на станках с кругами средней твердости, изготовленными из корунда.

Заточку токарных резцов по металлу можно выполнять без охлаждения или с охлаждением, что является более предпочтительным. Если заточка выполняется с охлаждением, то холодную воду следует равномерно подавать в то место, где токарный резец соприкасается с точильным кругом. В том случае, когда охлаждение в процессе заточки не используется, после ее выполнения нельзя сразу резко охлаждать инструмент: это может привести к растрескиванию его режущей части.

Научиться затачивать токарные резцы на точильном станке своими руками можно по обучающему видео. В процессе выполнения такой процедуры важно придерживаться определенной последовательности. В первую очередь на точильном круге обрабатывают заднюю основную поверхность, затем заднюю вспомогательную, а в самую последнюю очередь точат переднюю. Последним этапом заточки является обработка вершины резца – придание ей требуемого радиуса закругления.

В процессе выполнения заточки резец постоянно передвигают по кругу, стараясь не прижимать его очень сильно (это можно заметить на видео). Придерживаться такой рекомендации необходимо для того, чтобы поверхность круга изнашивалась равномерно, а также чтобы режущая кромка токарного резца получилась максимально ровной.

Особенности заточки резцов для токарного станка

Существуют определенные нюансы, которые следует учитывать при заточке токарных резцов своими руками с использованием точильного станка. Так, выполнение обработки задней поверхности резца осуществляется в три этапа.

- Первоначально заднюю поверхность обрабатывают под углом, равным заднему углу самой державки. Как правило, он получается несколько больше, чем задний угол резания (приблизительно на 5 градусов).

- На втором этапе обрабатывают заднюю поверхность самой режущей пластины. При этом ее затачивают под углом, превышающим задний угол резания на 2 градуса.

- Третий этап — это формирование требуемого заднего угла при помощи доводки. Важно, что такой угол формируют не на всей задней поверхности резца, а только на неширокой фаске, непосредственно прилегающей к режущей кромке.

В несколько этапов выполняется заточка и передней поверхности токарного резца. Так, предварительно ее затачивают на угол, равный углу расположения самой режущей пластины. Этот угол, как и в случае с задней поверхностью, несколько превышает передний угол резания. Непосредственно угол резания, который необходимо сформировать на передней поверхности резца, получают при помощи чистовой заточки или доводки. Этим процессам подвергают узкую полоску, прилегающую к режущей кромке твердосплавной пластины.

Использование подкладок при заточке

Для большего удобства выполнения заточки токарных резцов на точильных станках, а также для получения углов с заданными параметрами используются специальные подкладки, которые устанавливают между опорной поверхностью инструмента и столиком станка, где он располагается. Чтобы добиться еще более точной и качественной заточки, можно своими руками доработать конструкцию столика станка, сделав его регулируемым по высоте и углу поворота. После такой доработки станка необходимость в использовании подкладок определенной толщины отпадает.

При выполнении заточки токарного резца важно обращать внимание на то, чтобы его режущая кромка располагалась на одном уровне с центром точильного круга, но не ниже, чем 3–5 мм по отношению к нему. Следует учитывать и направление вращения точильного круга. Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца. Точильный круг в процессе выполнения заточки должен вращаться так, чтобы прижимать режущую пластину, а не отрывать ее от державки.

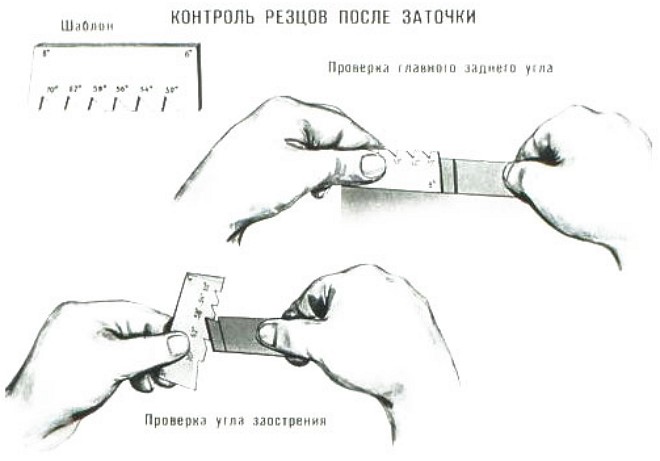

Шаблон для проверки правильности заточки резцов

Естественно, что после осуществления заточки режущего инструмента для токарного станка по металлу необходимо проверить правильность ее выполнения. Проще всего выполнить такую процедуру при помощи специального шаблона, который можно приобрести или изготовить своими руками. Если купить готовый образец не представляется возможным, то самостоятельно его сделать лучше из листовой стали, которая может подвергаться закалке.

Высокая твердость такого шаблона, которую он получит после закалки, даст возможность использовать его на протяжении длительного периода. Изготавливая трафарет, следует сделать на нем вырезы, соответствующие наиболее ходовым углам заточки. Только после выполнения таких вырезов готовый шаблон подвергают закалке. Следует иметь в виду, что от точности изготовления такого трафарета в полной мере будет зависеть то, насколько правильно будет заточен ваш резец для токарного станка по металлу.

После выполнения заточки режущие грани инструмента необходимо довести до требуемого состояния. Такой доводке подвергаются небольшие участки поверхностей резца (шириной до 4 мм), непосредственно прилегающие к его режущим граням. Для выполнения доводки используют медные оселки и присадки, выбор которых зависит от материала изготовления рабочей части инструмента. Так, для доводки твердосплавных резцов на оселок наносят специальную пасту или карбид бора, смоченный керосином. Для доводки резцов из других материалов используют оселки с небольшим уровнем абразивности, поверхность которых смачивают машинным маслом или керосином.

ЗАКРЕПЛЕНИЕ РЕЖУЩЕГО ИНСТРУМЕНТА

Резцы закрепляются в резцовой головке с помощью двух винтов таким образом, чтобы вершина резца не выступала за пределы резцовой головки больше чем на 1,5 высоты сечения корпуса резца и располагалась бы на уровне оси шпинделя. Регулировка по высоте производится подкладками под резец (рис. 3.4).

Рис. 3.4. Установка подкладок под резец:

1 — резец; 2 — подкладки; 3 — резцедержатель

Расточные резцы закрепляют в резцовой головке параллельно оси заготовки.

При расточке отверстий диаметром более 80 мм расточные резцы крепят в оправках. Оправку закрепляют в дополнительной державке, установленной в резцедержателе (рис. 3.5).

Рис. 3.5. Растачивание резцом, закрепленным в державке

Сверла, зенкеры, развертки устанавливаются коническим хвостовиком непосредственно в пиноль задней бабки или через переходные втулки (рис. 3.6). При этом инструменту сообщается ручная подача путем вращения пиноли задней бабки.

Рис. 3.6. Закрепление сверла в задней бабке через переходную втулку (1)

Чтобы обеспечить механическую подачу сверла, применяют специальные державки, которые устанавливаются в резцовой головке или соединяют плиту задней бабки с продольными салазками специальным замком.

ОСНОВНЫЕ СПОСОБЫ ОБРАБОТКИ ЗАГОТОВОК НА ТОКАРНЫХ СТАНКАХ

Обточка валов, втулок, болтов, осей, колец, маховиков и др. производится обычно проходными резцами (рис. 3.7, а и б) за два прохода — черновой и чистовой. При обточке ступенчатых валов удобнее использовать проходной упорный резец (рис. 3.7, в) с углом ср = 90°.

Подрезание торцевых плоскостей и уступов на деталях, установленных в центрах, производится подрезными резцами (рис. 3.7, г). Подрезание торцевых плоскостей на деталях, установленных в патроне или на планшайбе, целесообразно производить проходными резцами с отогнутой головкой, которые обладают большей жесткостью (рис. 3.7, б, 2). Подрезание обычно производится по направлению от наружной поверхности к центру в два прохода. Отрезание металла и протачивание наружных канавок производится соответственно отрезными и прорезными канавочными резцами (рис. 3.7, з, и).

Рис. 3.7. Обработка токарными резцами

Для уменьшения вибрации при отрезании необходимо резец располагать как можно ближе к кулачкам патрона, а именно на расстоянии, не повышающем диаметра прутка. Ось резца должна быть строго перпендикулярна к оси заготовки, а его вершина должна располагаться точно на уровне этой оси.

Обработка отверстий в зависимости от диаметра и требуемой точности производится различными способами. Так, например, для получения отверстия по IT6, IT7 применяется следующая последовательность обработки: при диаметре до 10 мм производится сверление и развертывание; при d = 10—30 мм — сверление, зенкерова- ние и растачивание, черновое и чистовое развертывание; при d= 30-100 мм — сверление, рассверливание, зенкерование, черновое и чистовое развертывание (рассверливание и зенкерование при этом может быть заменено растачиванием); при d > 100 мм в литых деталях производится черновое, получистовое и чистовое растачивание (рис. 3.7, д, е, ж).

Выбор вида расточного резца зависит не только от диаметра отверстия, но и от того, какое это отверстие — сквозное, глухое, ступенчатое. Для сквозного отверстия используется расточной проходной резец, для глухого и ступенчатого — проходной упорный.

Обработка наружных и внутренних конусов производится различными способами в зависимости от вида конуса (рис. 3.8). Любой конус определяется конусностью или углом уклона (половина угла при вершине), который можно подсчитать по следующей формуле:

Рис. 3.8. Элементы конуса

Обработку конусов можно производить следующими способами:

- а) широким резцом (рис. 3.9, а). Этот способ используется при обработке наружных и внутренних конусов небольшой длины (20—25 мм). Для получения необходимого угла применяют установочный шаблон, по которому устанавливают резец;

- б) поворотом верхних салазок суппорта на половину угла при вершине конуса (рис. 3.9, б).

Рис. 3.9. Обработка конических поверхностей

Верхние резцовые салазки расположены на поворотной плите суппорта и могут быть повернуты относительно поперечных салазок на требуемый угол. Контроль угла поворота с точностью до одного градуса осуществляется по делениям поворотной плиты. Таким способом можно обработать наружные и внутренние конуса при невысоких требованиях к чистоте поверхности, так как резцовым салазкам сообщается обычно ручная подача. В некоторых моделях станка 16К20 возможна и автоматическая подача верхних салазок. Длина обрабатываемого конуса при этом ограничена длиной хода резцовых салазок. Достоинствами этого способа является возможность обработки конусов с любым углом уклона и простота наладки станка;

в) поперечным смещением корпуса задней бабки (рис. 3.9, в). Этим методом обрабатывают длинные наружные конуса при установке заготовки в шариковых центрах. Корпус задней бабки при помощи винта смещают в поперечном направлении (перпендикулярно оси шпинделя в основной плоскости) так, что образующая конуса становится параллельной оси станка. Вращение заготовки передается от поводкового патрона с помощью хомутика. Суппорту сообщается механическая продольная подача. Величина смещения Н задней бабки определяется по формуле

где L — длина всего изделия; / — длина конического участка;

D,d— наибольший и наименьший диаметры конической части.

Смещение задней бабки допускается на величину ±15 мм, поэтому этим методом можно обрабатывать конуса с углом конуса не более 12°. Достоинством метода является возможность обработки длинных конусов с механической подачей суппорта, недостатком — невозможность обработки внутренних конусов и конусов с большим утлом;

г) с помощью копировальной конусной линейки (рис. 3.9, г). При обработке больших партий деталей конические поверхности целесообразно обрабатывать с применением специального приспособления — копировальной конусной линейки, сообщая резцу продольную механическую подачу. Сзади к станине станка на кронштейнах 1 крепится линейка 2, которая может поворачиваться на некоторый угол а, отсчитываемый по угловой шкале 3. Поперечные салазки 4 суппорта станка отсоединяют от своего ходового винта и тягой присоединяют к ползунку 5 линейки 2. Если сообщить механическую продольную подачу каретке, то ползунок 5, перемещаясь по линейке 2, установленной под утлом конусности, начнет смещать поперечные салазки и резец будет обтачивать конус. Этот способ обеспечивает высокопроизводительную и точную обработку наружных и внутренних конусов с утлом уклона до а = 10—12°.

Для обработки конусов с большими углами наклона сочетают смещение задней бабки и наладку по конусной линейке.

Обработка фасонных тел вращения может производиться с помощью фасонных резцов или обычными резцами с использованием копировальных приспособлений, шаблонов, копировальных линеек, гидрокопировальных суппортов и др. (рис. 3.10).

Нарезание резьбы на токарных станках производится резьбовыми резцами (см. рис. 3.7, к), метчиками (см. рис. 2.14) и плашками (см. рис. 2.13).

При нарезании резьбы круглой плашкой (рис. 3.11, а) ее устанавливают в плашкодержателе и первые несколько ниток нарезают вручную. Затем ручку плашкодержателя опирают на суппорт, включают станок, а плашку вначале слегка прижимают пинолью задней бабки. После окончания нарезки станок реверсируют и свинчивают плашку.

Рис. ЗЛО. Обработка фасонных поверхностей: а — цельный резец; б — с механическим креплением режущей части; в — дисковый резец

Рис. 3.11. Плашкодержатель (а) и вороток (б): 1 — фиксатор; 2-5 — крепежные винты

Внутренняя резьба нарезается метчиком, который устанавливается в вороток (рис. 3.11, б) и режущей частью подводится к отверстию. Рукоятка воротка опирается на суппорт. Метчик поддерживается центром задней бабки. При нарезании первых витков производится поджим метчика пинолью задней бабки. Затем метчик сам перемещается вдоль оси и пиноль передвигается только для его поддержки. Резьбы большого диаметра нарезаются последовательно несколькими метчиками (набором).

Наиболее характерной для работы на токарно-винторезных станках является нарезание резьбы резцами. На токарно-винторезном станке 16К20 можно нарезать резцом метрические, модульные, дюймовые и питчевые резьбы.

При нарезании резьбы особенно важна правильная установка резца. Вершина его должна быть установлена точно на уровне линии центров, а ось — строго перпендикулярна к оси изделия. Перпендикулярность оси проверяется шаблоном, в прорезь которого обе режущие кромки резца должны входить без зазора (рис. 3.12).

Рис. 3.12. Установка резьбового резца по шаблону: а — при нарезании внутренней резьбы;

6 — при нарезании наружной резьбы

Резьба нарезается за несколько проходов. В конце каждого прохода резец отводят назад, заметив при этом деление по лимбу поперечной подачи. После этого реверсируют вращение шпинделя и ходового винта и возвращают резец в исходное положение. При нарезании резьбы с шагом до 2 мм после каждого чернового прохода углубляют резец поперечной подачей на 0,05—0,2 мм и перемещают вдоль оси резцовые салазки на 0,1—0,15 мм. При чистовых проходах углубление производится только поперечной подачей на 0,1—0,2 мм.

При нарезании крупной резьбы перед установкой резца рекомендуется повернуть резцовые салазки на половину угла профиля и в дальнейшем производить углубление резца подачей резцовых салазок. В этом случае работать будет только одна режущая кромка резца и условия резания будут лучше.

После нарезания резьбы резцом окончательную калибровку иногда производят плашкой или метчиком.