Гальваническое железнение в домашних условиях

Железнение и не только. Часть 1.

Процесс железнения – электролитическое осаждения железа из растворов электролитов его солей. Железо осаждается на катоде, в качестве анода используют полосы из малоуглеродистой стали. В процессе железнения получается покрытие химически более высокой чистоты, поэтому стойкость к коррозии у него выше, чем у малоуглеродистой стали.

Процесс железнения используется для наращивания металла на поврежденную поверхность деталей из стали и чугуна при восстановлении их параметров в различных областях промышленности:

- В полиграфии – с помощью железнения изготавливают клише методом гальванопластики, а также защищают медные пластины от окисления типографской краской.

- В автомобильной – с помощью железнения проводят восстановление размеров изношенных деталей машин методом гальванопластики.

- В машиностроении – путем железнения восстанавливают детали станков.

- В электротехнической – с помощью железнения восстанавливают детали электроинструментов.

Восстановление деталей при помощи железнения осуществляется методом гальванопластики. (См. «Что такое гальванопластика? Часть1, Часть 2»).

Процесс железнения очень эффективен, так как компоненты электролитов недороги, скорость наращивания достаточно высока, а покрытие может получаться толщиной до8 мм.

Для получения износостойких покрытий с повышенными механическими, магнитными свойствами и улучшенной структурой процесс железнения проводят в электролитах железнения, содержащих различные добавки, например, никеля, марганца, хрома (будет рассмотрен в статье «Железнение и не только. Часть 2»).

Процесс железнения можно проводить из растворов сернокислых или хлористых закисных солей. Сернокислые электролиты менее агрессивны, но ниже по производительности, к тому же осадки получаются более хрупкие и напряженные.

В ремонтной практике наибольшее распространение получили хлористые электролиты железнения, которые обеспечивают получение плотных мелкозернистых осадков толщиной до 3 – 5 мм с высокими механическими свойствами и скоростью осаждения 0,4 – 0,5 мкм /ч.

Широко применяются четыре вида хлористых электролитов железнения, отличающихся концентрацией соли железа: с малой концентрацией (200 – 320 г/л) (тип I), средней (400 – 450 г/л) (тип II) , высокой (600 – 680 г/л) (тип III) и оптимальной (300 – 350 г/л) (тип IV).

I –ый электролит железнения применяют для восстановления деталей, требующих твердого железного покрытия. При температуре 60 – 80 0 С и ДК = 30 – 50 А/дм 2 получают плотные покрытия толщиной до 1,5 мм.

II –ый электролит железнения предназначен для восстановления деталей с невысокой твердостью. Он обеспечивает получение качественных покрытий до 2 мм и твердостью HV = 250 – 450.

III–ый электролит железнения при температуре (75 – 95 0 С) и невысокой плотности тока позволяет получить мягкие и вязкие покрытия толщиной до 3 мм.

IV –ый электролит железнения обладает существенными преимуществами: анодный выход по току равен катодному, поэтому концентрация железа в электролите железнения сохраняется постоянной, покрытие получается износостойкое.

Состав наиболее универсального электролита железнения, г/л:

Железо хлористое (FeCl2∙4H2O) 300 – 330

Кислота соляная (HCl) 1,5мл – 2 мл

Температура 75 – 80 0 С, катодная плотность тока 4 – 5 А/дм 2 до 10 – 20 А/дм 2 .

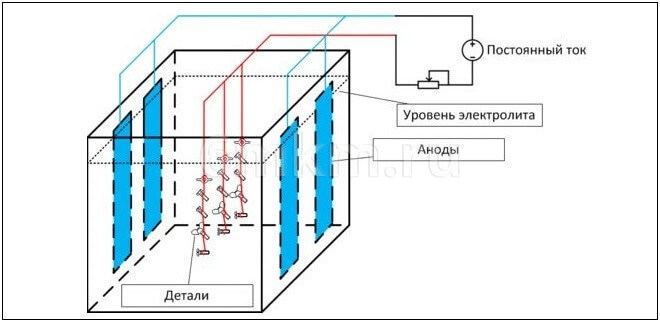

Соотношение анодной поверхности к катодной 2 : 1

В качестве анодов используют стальные полосы, помещенные в чехлы из стеклоткани.

Завеска деталей в электролит железнения производится без тока, при этом детали прогреваются, а пассивная пленка, имеющаяся на них, разрушается. Через 10 – 30 секунд устанавливается ток 4 – 5 А/дм 2 и за 10 минут его значение доводят до 10 – 20 А/дм 2 . После железнения детали необходимо промыть в горячей воде, нейтрализовать в 5 – 10% -ном растворе соды и снова промыть в воде.

PH электролита железнения корректируют с учетом расхода HCl на 1 А/ч 0,8 г кислоты.

Таким образом, организовав участок железнения, можно получать хорошую прибыль на восстановлении сложных дорогостоящих деталей машин и различных механизмов.

Гальваника в домашних условиях

Содержание статьи:

Известно две разновидности гальваники изделий – гальваностегия и гальванопластика, их можно применять в домашних условиях. В первом случае получается несъемное гальваническое покрытие, которое изменяет характеристики деталей и предметов. В зависимости от преследуемых целей, обработанные в ваннах изделия приобретают новые свойства: декоративность, хорошую отражательную способность, устойчивость к механическому воздействию и коррозии, износостойкость. С помощью гальванопластики в домашних условиях или на производстве создают точные копии образцов (осажденный слой металла отделяется от матрицы).

Что нужно знать о гальванике своими руками в домашних условиях

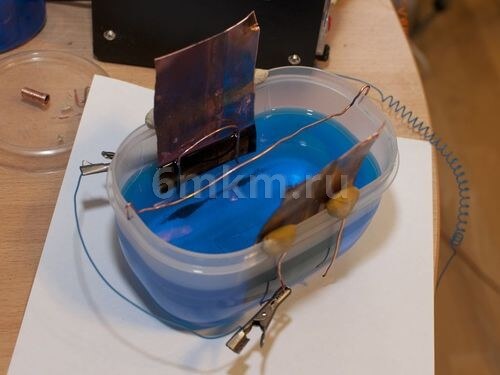

Независимо от того, выполняется гальваника на производстве или же своими руками в домашних условиях, обработка осуществляется в емкости, наполненной токопроводящим раствором.

Предмет помещается между двумя растворимыми или нерастворимыми анодами и подключается к отрицательному контакту. Аноды подсоединяются к плюсовому контакту. Оптимальное соотношение площадей катода/анода – 1:1.

Процесс гальваники запускается при замыкании электрической сети – с этого момента начинается перенос на отрицательно заряженное изделие (катод) ионов металла. В результате этого на предмете образуется покрытие нужной толщины.

Выбор покрытия для гальваники своими руками

Если в домашних условиях в приоритете решение технических задач (изменение электрической проводимости и антифрикционных свойств, повышение отражательной способности, прочности, устойчивости к коррозии), то применяются серебро, никель, медь. В декоративных целях в гальванике обычно используются драгоценные металлы: родий, золото, серебро, палладий.

Такое разделение очень условно. С помощью серебрения (золочения) удается получить качественное защитное покрытие, устойчивое к агрессивным средам. Меднение также находит применение в гальванике для декора изделий (такое покрытие подвергается дополнительной оксидной обработке).

Практика показывает: серьезно усилить прочность обрабатываемых заготовок путем гальваники поверхности своими руками не получится. В домашней мастерской достичь необходимого результата сложно, поэтому работа мастеров в первую очередь направлена на повышение привлекательности предмета.

Подготовка к нанесению покрытия гальваники в домашних условиях

Качество (однородность, прочность) готового покрытия напрямую зависит от правильности проведения подготовки поверхности к гальванике. Во многих случаях удаления загрязнений и обезжиривания бывает недостаточно – может понадобиться пескоструйная обработка. Иногда требуется шлифовка специальными пастами или наждачной бумагой.

В домашних условиях для удаления жирной пленки и других загрязнений с поверхностей часто применяется спирт и другие органические растворители. Могут также использоваться обезжиривающие растворы.

При подготовке к гальванизации изделий из стали и чугуна применяется раствор, содержащий кальцинированную соду, каустик, силикатный клей (из расчета на 1 л – 50 г, 20 г и 5-15 г соответственно). Температура раствора – 70-90°С. Для очищения предметов из цветных металлов используется раствор гидрофосфата натрия и хозяйственного твердого мыла (по 10-20 г/1 л). При проведении процедуры температура составляет 90°С.

Как сделать домашнюю ванну для гальваники своими руками

В домашних условиях обычно проводятся более простые работы, включающие в себя нанесение на поверхность меди или никеля, поэтому гальваническая ванна с легкостью собирается даже из подручных средств. Но и в этом случае важно соблюдать ряд условий:

В домашних условиях обычно проводятся более простые работы, включающие в себя нанесение на поверхность меди или никеля, поэтому гальваническая ванна с легкостью собирается даже из подручных средств. Но и в этом случае важно соблюдать ряд условий:

- емкость для ванны должна быть жесткой, устойчивой к химическим реагентам, не пропускающей через себя электричество;

- в помещении для гальваники в домашних условиях должна находиться вытяжка;

- требуется постоянный доступ к чистой воде (даже самый легкий процесс потребует как минимум 5 промывок);

Самый популярный вариант, используемый многими мастерами в домашних условиях — сделать ванну из пластиковой канистры. Для этого нужно будет срезать крышку с горловиной, а ее боковины усилить армирующим материалом. На стенки полученной установки по линии среза надеваются уплотнители (для окон или автомобилей). Далее нужно будет закрепить крышку. Финальным этапом будет проделка отверстий для контактных штанг.

Сами штанги можно изготовить в домашних условиях из медной шины, диаметр каждой –до 10 мм. В концах с обеих сторон просверливают отверстия, чтобы можно было подключать полюса от источника питания. На расположенные по краям готовой гальванической ванны штанги навешиваются анодные пластины, подключенные к электричеству. На центральную штангу надета катодная деталь, подключенная к отрицательному полюсу. Ток и напряжение определяются, исходя из объема ванны и планируемых к проведению работ.

Схемы самодельных ванн и гальванических установок

Классическая схема гальванической ванны, сделанной своими руками, включает 2 основные операции:

- подготовительный этап;

- гальваническое покрытие металлом;

Подготовительный этап подразумевает подготовку обрабатываемого предмета или детали, которые чистят и обезжиривают. На этапе нанесения покрытия изделие приобретает «товарный» вид, после этого оно требует тщательной промывки поверхности в холодной, а затем горячей воде.

Сам процесс гальванизации в домашних условиях можно описать следующим алгоритмом. Обрабатываемое изделие подсоединяют к «минусовому» проводу устройства, далее опускают в электролитный раствор. «Плюсовой» провод подключают к аноду, который также опускают в гальваническую ванну.

Техника безопасности при гальванике в домашних условиях

Опасность этого технологического процесса заключается в использовании токсичных химических компонентов. Усложняет ситуацию нагрев электролита до высоких температур. Вредные испарения поражают дыхательную систему, существует риск получения химических ожогов кожи и слизистой.

При операциях в гальванических ваннах и установках, мастер обязан соблюдать технику безопасности:

- Работу необходимо проводить в нежилом помещении, оборудованном хорошей вентиляцией – в мастерской, пристройке, гараже. Требуется обеспечить заземление.

- Глаза нужно защитить очками. Перчатки для рук должны быть достаточно мягкими, но прочными. Также понадобятся клеенчатый фартук и резиновая обувь.

- Нельзя на рабочем месте пить или есть – велик риск оседания на продуктах вредных веществ, которые приведут к отравлению.

- Перед началом работы с гальваническими ваннами и установками в домашних условиях стоит обязательно изучить специальную литературу с доступным описанием особенностей гальваники.

Защита установок для гальваники в домашних условиях

Как уже было ранее отмечено, обеспечение надежной защиты — важнейшее условие, которое позволит избежать многих проблем при проведении гальванотехнических процедур. Если гальваническая ванна была изготовлена из пластика, то дополнительной защиты практически не потребуется. Но если планируются более масштабные объемы работы и ванна под электролит выполнена из металла, обязательно нужно будет защитить ее от коррозии, разрушительных процессов при контакте с растворами, а также искажения электрического поля. Сделать это несложно — потребуется провести футеровку установки с применением листовых полимеров посредством горячей сварки.

Гальваника дома. Советы и рецепты

Гальваникой часто занимаются мастера хендмейда, делающие  сувениры для души или на продажу. Распространено омеднение неметаллических предметов: керамических поделок, ракушек, птичьих перышек, листиков, веточек с деревьев, цветов, желудей и т.п.

сувениры для души или на продажу. Распространено омеднение неметаллических предметов: керамических поделок, ракушек, птичьих перышек, листиков, веточек с деревьев, цветов, желудей и т.п.

Советы

Для того, чтобы загальванизировать неметаллический предмет, его следует покрыть токопроводящим слоем. Для бытовых условий лучше всего подходит графитовый лак в форме спрея. Для создания графитового слоя достаточно обрызгать предмет со всех сторон, высушить в течение 15-30 минут и несколько раз повторить процедуру.

Для создания двустороннего равномерного покрытия нужно использовать два анода, разместив предмет для гальванизации между анодами. Толщина покрытия зависит от времени, в течение которого предмет будет находиться в электролите. Чем дольше длится гальванирование, тем толще получится слой металла на поверхности.

Перед гальванированием металлической детали ее нужно тщательно очистить от пыли, мелких заусенцев, тщательно обезжирить и высушить.

После того, как предмет загальванизирован, его нужно промыть в чистой воде, после чего можно брать в руки.

|  |  |

| Желатин пищевой 180 блюм 8 | Тиомочевина «ч» | Медь сернокислая 5-водная «ч» |

Рецепты электролитов

Для омеднения чаще всего применяют серный электролит, состоящий из медного купороса и серной кислоты. Серная кислота улучшает электропроводимость раствора. Дополнительно вводятся различные добавки, которые стабилизируют электролит, делают покрытие более блестящим (если нужно). Ввод блескообразователей позволяет получить зеркальную глянцевую поверхность без последующей механической обработки готового покрытия. Но одновременно, делает покрытие хрупким, не эластичным.

Все используемые реактивы должны быть максимальной химической чистоты, т. к. примеси могут ухудшить процесс гальванирования и качество получаемого покрытия.

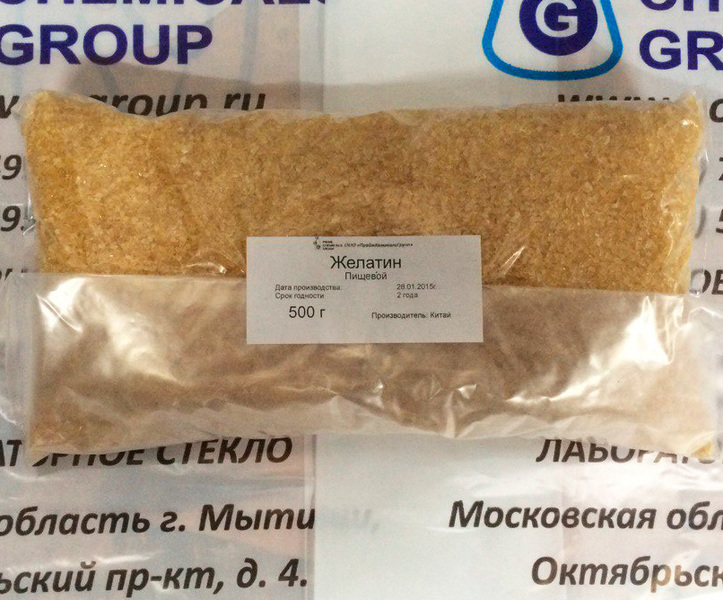

- Для матового эластичного покрытия на 1 л раствора потребуется:

- 200 г сухого порошка медного купороса (желательно очищенного, категории ч или хч)

- 160 г серной кислоты

- 1,5 мл этанола (можно отмерить шприцом) или фенола

- 2-4 крупинки гранулированного желатина

Для приготовления электролита сначала нагревается пол литра дистиллированной воды до температуры около +80 °С, в воде растворяется медный купорос, раствор процеживается. В него добавляется серная кислота, потом объем раствора доводится до 1 л. Добавляются все остальные ингредиенты, затем раствор на несколько часов ставится остывать и отстаиваться.

Омеднение по данному рецепту будет матовым, но зато перышко или листик с дерева можно гнуть или придать ему нужную форму, нагрев изделие. Если хочется, то изделию можно придать глянцевый блеск тщательной шлифовкой, но иногда это сделать сложно, нужны специальные приспособления, например, гравер.

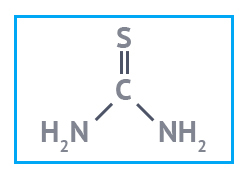

- Рецепт для получения блестящего медного покрытия. На 1 л раствора надо:

- 200 г медного купороса

- 130 г серной кислоты

- 1 капля унитиола (продается в аптеках)

- примерно 0,07 г тиомочевины

- 0,05 г поваренной соли

Покрытие получится блестящим, но не подходит для гнущихся предметов. Этот вид электролита можно использовать для получения полированного финишного покрытия не только для сувениров, но и для технических деталей.

Гальваническое травление. Безопасный способ

С помощью гальванического процесса можно не только покрывать поверхность детали тонкой металлической пленкой, но и вытравливать рисунки на металлической поверхности (лезвие ножа, столовый прибор, что-либо другое). Гальваническое травление позволяет получить рисунки с четкими очертаниями, гладкими краями и глубиной одинаковой величины. Для этого потребуется тоже самое оборудование, что и для гальванирования, но в данном процессе анодом будет выступать протравливаемая деталь. Обычно таким способом вытравливают поверхности из нержавеющей, устойчивой к кислотам стали, которую сложно или даже невозможно травить химическим способом.

Процесс травления:

- деталь тщательно отполировать, промыть, обезжирить (например, спиртом), слегка нагреть, нанести на нее слой воска; по воску выполнить желаемый рисунок, процарапывая воск до металла;

- предмет и медную пластину укрепить на штангах в гальванической ванне так, чтобы рисунок был обращен к медной пластине; расстояние между деталью и пластиной — около двух сантиметров;

- залить в емкость насыщенный раствор поваренной соли (4 столовые ложки на 1 л дистиллированной воды), подключить источник тока (например, зарядное устройство от мобильного телефона), плюсовый контакт на деталь, минусовый — на медную пластину;

- подождать примерно 40 минут;

- вынуть деталь, промыть в воде, нагреть и удалить воск.

Вместо воска можно использовать лак для ногтей, битумный лак или специальную грунтовку. Вместо соли — химически чистый медный купорос. Вместо медной пластины можно взять предмет из стали или железа, например, саморез, гвоздь.

Эта технология подходит не только для стальных поверхностей, но и для предметов из цинка, никеля, меди, латуни. Но для них требуются другие химикаты, гораздо более вредные, поэтому в домашних условиях их не используют.

Гальваническое железнение. Есть результат!

Есть изношенная деталь и ну очень нужно ее восстановить. Деталь железная. Нагрузка на стороне, которую буду восстанавливать — только ударная, трения нет. Нужно нарастить слой примерно 0,07 мм.

Собственно поискал в интернете. Хочу уточнить по элеткролитам: можно ли использовать раствор FeCl3 (тот, что используется для травления плат в радиотехнике), а если нельзя, то какой можно использовать электролит из доступных в свободной продаже?

- Вход или Регистрация

Да, так же еще интересует, каких образом можно защитить те части детали, которые не нужно наращивать? Можно ли покрыть воском, нитролаком?

- Вход или Регистрация

мне чет кажется , что хлорид железа лучше не использовать , по крайней мере при восстановлении чугуния и люминя , я ни разу не встречал FeCl3 ни в простых ни в сложных многокомпонентных электролитах .

- Вход или Регистрация

Ok , ток не сёдня , потомучто сёдня я стал настоящим дядя pSicHo с большой буквы ( седня племянница неожиданно с утра родилась ) , так что теперь не знаю даже ка к ник переделать лаконичней 🙂

- Вход или Регистрация

Нашел вот такой рецепт:

Электролит для железнения (твердое покрытие)

Сернокислый железоаммоний . 350 г

Серная кислота концентрированная . 0,25 г

Вода . до 1 л

Электролит используется при температуре 18-20°С, плотность тока 2 А/дм2

Что есть «Сернокислый железоаммоний» и где его можно приобрести?

- Вход или Регистрация

Думается мне, имелись в виду железоаммонийные квасцы Fe(NH4)(SO4)2

Где найти — в Яндексе посмотри, кто из производителей-продавцов поближе.

- Вход или Регистрация

моно просто сеенокислое железо FeSO4 пирменить , там кстати помоему все рецепты делаются на литр воды

- Вход или Регистрация

Ну в основном везде советуется применять раствор FeCl2 c небольшим добавлением соляной кислоты.

- Вход или Регистрация

Для восстановления рабочих поверхностей гнезд корпусов А. Н. Заикиной разработаны и проверены на гнездах коренных подшипников алюминиевых блоков двигателей Заволжского моторного завода (ЗМЗ) специальные электролит и анод , которые с успехом можно использовать. Конструкция анода (а. с. № 685727) показана на рис. 5.8. Как видно из рисунка, анод выполнен полым, облицован поролоном, имеет по наружной поверхности три косых среза. При работе чаша анода заполняется электролитом; свободный проход электролита и обильное смачивание адсорбирующего материала (поролона) обеспечиваются за счет трех рядов отверстий в каждом секторе электрода. Плоские срезы на наружной поверхности обеспечивают прерывистость электролитического процесса при вращении анода. Хорошее и равномерное смачивание поролона по всей его высоте и окружности и уменьшение угла контакта электродов за счет срезов способствуют равномерному распределению силовых линий электрического поля и образованию равномерного по толщине слоя покрытия поверхности отверстия восстанавливаемой детали. Электролит (а. с. № 755897) отличается некоторой сложностью (многокомпонентностью). Объясняется это тем, что блоки двигателей ЗМЗ, выполнены из алюминиевого сплава, а крышки коренных подшипников из ковкого чугуна. Состав электролита следующий (г/л):

Сернокислый цинк (ZnSO4) 225 ± 25

Сернокислый никель — аммоний [NiSO4·(NH4)2SO4] 35 ± 5

Сернокислый алюминий [Al2(SO4)3] 25 ± 5

Сернокислое закисное железо (FeSO4) 15 ± 5

Сернокислый натрий (Na2SO4) 1-3

Аскорбиновая кислота (Витамин С) 1-4

Фтористый натрий (NaF) 20 ± 5

Роль перечисленных компонентов в основном такая: фтористый натрий способствует разрушению окисных пленок и растравливанию алюминиевых поверхностей при анодной обработке; сернокислое железо (закисное), сернокислый натрий и аскорбиновая кислота обеспечивают хорошую адгезию с алюминиевой поверхностью и достаточную микротвердость и износостойкость нарощенного металла. Кроме того, сернокислый натрий способствует образованию мелкокристаллической структуры; сернокислый алюминий обеспечивает необходимую кислотность раствора; сернокислый цинк и сернокислый никель-аммоний введены в состав электролита потому, что цинк и никель характеризуются хорошей сцепляемостью со стальной или чугунной основой. Применительно к гнездам подшипников, выполненных только из алюминиевого сплава, содержание последних двух компонентов, вероятно, можно скорректировать. Рекомендуемый режим восстановления поверхностей в электролите приведенного состава: постепенное увеличение плотности тока с 7 до 70 А/дм2 в течение 10-15 мин с выдержкой на максимуме 5 мин; температура 20-25 °С; кислотность РН = 2-3; анодное травление в электролите в течение 1-2 мин.

Звягин А.А. и др. «Автомобили ВАЗ, изнашивание и ремонт» Л., Политехника, 1991, стр. 230-233

- Вход или Регистрация

Износ устраняют натиранием.

С.Я. Ландо

Изношенные отверстия в корпусных деталях чаще всего ремонтируют методом постановки втулки. Процесс этот довольно трудоемкий, поэтому нередко такие детали заменяют новыми. Иногда для восстановления изношенных отверстий в деталях из чугуна и алюминиевых сплавов целесообразно применять электронатирание. Электронатирание — один из методов нанесения гальванических покрытий. Этот процесс относится к вневанным способам наращивания на поверхность гальванических покрытий. Сущность его заключается в том, что к детали (катоду) подключают провод, идущий от отрицательного полюса источника питания постоянным током. Анодом служит угольный или металлический стержень, который обертывают специальным адсорбирующим материалом, пропитывают электролитом и соединяют с положительным полюсом. Переход металла с электролита на восстанавливаемую деталь осуществляется во время перемещения анода по покрываемой поверхности. Материал, на который постоянно поступает электролит, служит как бы электролитической ванной, и при включенном токе начинается процесс электролиза. Положительно заряженные ионы металла, находящиеся в электролите, соприкасаясь с поверхностью отрицательно заряженной детали, восстанавливаются и отлагаются в виде атомов металла. Электронатиранием можно ремонтировать изношенные отверстия под подшипники в тех местах, где во время работы деталь не испытывает большие силовые нагрузки, например, в корпусах водяных насосов, крышках генераторов, картерах коробок передач и т. п. При восстановлении отверстий в таких деталях, как вращатель анодного приспособления, может быть использован вертикальносверлильный или какой другой станок, у которого шпиндель крутится со скоростью 22–28 об/мин, а в качестве источника тока применен любой выпрямитель или генератор постоянного тока напряжением не ниже 30 В. Анод изготавливают из стального круга. Его диаметр после обработки должен быть на 3–4 мм меньше диаметра восстанавливаемого отверстия. Конусная часть остова анода должна входить в шпиндель станка и прочно в нем удерживаться. На цилиндрическую часть остова анода плотно наматывают какуюнибудь ткань, хорошо впитывающую жидкость, например сукно. Диаметр анода с навернутым на него материалом должен быть таким же, как диаметр восстанавливаемого отверстия, т. е. при вращении анода в отверстии детали материал должен прилегать к его стенкам. Для перекачки электролита из поддона к месту электронатирания применяют насос. Технологический процесс восстановления изношенных отверстий гальваническим электронатиранием состоит из следующих операций: мойки деталей и зачистки поверхности отверстий шлифовальной лентой, обезжиривания отверстий 50%-ным раствором едкого натра, травления поверхности отверстия 20%-ным раствором соляной кислоты, декапирования, гальванического натирания,. обезжиривания ацетоном и промывки в горячей и холодной воде.

После соответствующей подготовки детали и отверстия ее закрепляют на стол станка, предварительно отцентрировав относительно шпинделя отверстие, опускают в него анод, включают насос подачи электролита, станок и источник тока. В начале процесса к детали подключают плюсовой провод от источника тока, при этом происходит декапирование поверхности отверстия. Через 30–50 сек переключают полярность источника тока на обратную, при которой положительный полюс подсоединен к вращающемуся аноду. С этого момента начинается осаждение на деталь металла. По окончании натирания выпрямитель и насос подачи электролита выключают, извлекают анод из отверстия детали и снимают ее со станка. Затем калибром проверяют диаметр восстановленного отверстия. Для натирания чугунных деталей применяют электролит следующего состава: сернокислый цинк 600 г/л, борная кислота 30 г/л. Для натирания деталей из алюминиевых сплавов электролит составляют из сернокислого цинка (600 г/л) и сернокислого алюминия (30 г/л). Вот режимы электронатирания деталей: температура электролита (°С) 18–23, кислотность электролита (рН) 3,5–4,5, плотность тока (А/дм2) 180–220, напряжение (В) 25–28. При этом режиме на поверхности отверстия отлагается слой металла толщиной: за 1–2 мин. 0,1–0,15 мм, за 2–3 мин. 0,15–0,20 мм, за 3–4 мин. до 0,3 мм. После восстановления отверстия гальваническим натиранием не требуется никаких дополнительных механических операций для обработки лишнего слоя, так как при запрессовке подшипника лишний металл снимается его обоймой. В заключение для сравнения добавим, чтобы восстановить деталь с изношенным отверстием методом постановки втулки, надо затратить в 6–8 раз больше времени, чем способом электронатирания.

С.Я. Ландо «Это Вы можете.» Московский рабочий 1987, стр. 82

Осталивание

По сравнению с хромированием процесс осталивания имеет ряд преимуществ: большую скорость нанесения покрытия, высокий выход, металла по току, возможность получения более толстых покрытий, использование более простых и дешевых электролитов. Осталиванием восстанавливают изношенные стержни клапанов, цилиндрические поверхности толкателей, валики масляных и водяных насосов, другие детали.

Технологический процесс восстановления деталей осталиванием состоит из подготовки восстанавливаемой поверхности к осталиванию, анодного травления, собственно осталивания, промывки и механической обработки.

Очищенную от загрязнений деталь сначала шлифуют до устранения следов износа, затем отправляют в гальванический цех для дальнейшей обработки. Здесь детали обезжиривают, для чего их монтируют на подвески и опускают в ванну с раствором следующего состава: 20 г/л едкого натра; 25 г/л соды углекислой или кальцинированной; 25 г/л тринатрийфосфата; 5 г/л растворимого (жидкого) стекла. Обезжиривание проводят в течение 56 мин при плотности тока 23 кА/м 2 . Температура раствора должна быть 7080 °С.

Обезжиренные детали промывают в горячей воде, поверхности, не подлежащие покрытию, изолируют полихлорвиниловой лентой или другим кислотостойким материалом. После такой обработки деталь еще раз обезжиривают венской известью с добавкой 5°/о кальцинированной соды и промывают проточной холодной водой.

Электролитическое анодное травление выполняют в ванне такого состава: 360.400 г/л серной кислоты; 10 20 г/л сернокислого железа. Плотность тока 2,5 3,0 кА/м 2 , температура 1520°С, продолжительность 1-2 мин. Детали, прошедшие анодное травление, промывают в горячей воде. Затем подвески с деталями загружают в ванну для осталивания.

Осталивание рекомендуется проводить в ванне следующего состава: 250300 г/л хлористого железа; 1,Of 1,5 г/л соляной кислоты; 10 г/л хлористого марганца;

Возможно применение и других составов.

Процесс осталивания рекомендуется начинать с малой плотности тока 0,5 кА/м 2 , 2 , пока его плотность не достигнет ЗА кА/м 2 Температуру электролита надо выдерживать в пределах 6090 °С.

После осталивания и промывки детали вместе с подиссками погружают в ванну обезжиривания и нейтрализации кислоты. Состав электролита: 2030 г/л едкого натра 1020 г/л жидкого стекла; 2530 г/л кальцинированной соды. Время обработки 34 мин, температура 60-70 °С.

Завершается восстановление детали механической обработкой.

Железнение

Железнением называется процесс получения прочных износостойких железных покрытий из электролитов. Этот процесс используется в ремонтном производстве для компенсации износа поверхностей деталей. Однако он может использоваться для исправления брака механической обработки, упрочнения рабочих поверхностей деталей из малоуглеродистой стали, не прошедших термическую обработку покрытия пластинок твердого сплава для облегчения прижатия их к резцам.

Химический состав электролитического железа зависит от состава исходных материалов, применяемых при электролизе. В обычных условиях электролиза с применением растворимых анодов железо осаждается с большим количеством примесей и по химическому составу напоминает малоуглеродистую сталь. Физико-химические свойства железных покрытий характеризуются следующими показателями: мелкокристаллическая структура, плотность г/см 3 , температура плавления 1535 °С, коэффициент линейного расширения 11,9 ] 10

° град- 1 , предел прочности неотожженного железа 735. 776 МПа, относительное удлинение 10. 50%, микрон твердость 1600. 7800 МПа в зависимости от условий электролиза. Основные физико-механические и связанные с ним эксплуатационные свойства железных покрытий (структура, твердость, плотность, износостойкость, внешний вид) изменяются в широких пределах в зависимости от условий электролиза. Износоустойчивость деталей, восстановленных твердым (4000. 600& МПа) электролитическим железом, не уступает износостойкости новых деталей. Таким образом, твердое электролитическое железо по химическому составу напоминает малоуглеродистую сталь, а по некоторым свойствам (твердость, прочность, износостойкость, коррозионная стойкость) среднеуглеродистую сталь. Процесс обладает следующими технико-экономическими показателями: исходные материалы и аноды недефицитны и дешевы, высокий выход металла по току (85. 95 %); высокая производительность скорость осаждения железа 0,2. 0,5 мм/ч; толщина твердого покрытия может достигать 0,8. 1,2 мм; возможность широких пределах регулировать свойства покрытий (микротвердость 1600. 7800 МПа) в зависимости от их назначения обусловливает универсальность процесса; достаточно высокая износостойкость покрытий, приближающаяся к износостойкости закаленной стали; покрытия хорошо хромируются, что позволяет при необходимости повышать износостойкость деталей нанесение более дешевого, чем хромового, комбинированного двухслойного покрытия «железо + хром>>; себестоимость восстановления деталей железнением составляет примерно 30. 50% стоимости новых деталей при равной износостойкости.

В ремонтном производстве наиболее часто применяют хлористые электролиты. Сернокислые электролиты по сравнению с хлористыми обладают меньшей химической агрессивностью и окисляемостью. Однако они уступают хлористым электролитам по производительности, качеству получаемых покрытий и другим показателям.

По температурному режиму электролиты разделяются на горячие и холодные. Первые характеризуются высокой температурой (60. 90°С), позволяющей проводить железнение при большей плотности тока и высокой производительности процесса.

Вторые (электролиз ведётся без нагревания) в большинстве допускают применение малых плотностей тока, и поэтому малопроизводительны.

Ниже приведены наиболее распространённые электролиты.

Параметры режимов железнения

Электролит 1 23

Температура электролита 70…80 70…80 70…80

Плотность тока. А/дм» 20. 4020. 5020. 60

Выход по току, %85. 9285. 9585. 95

Кислотность, рН0,8. 1,20,8. 1,20,8. 15

Электролит 4 56

Температура электролита, °С95. 9820. 5030. 50

Плотность тока, А/дм 2 10. 1510. 3020. 25

Выход по току, % 90 85. 9285. 92

Кислотность, рН -0,5. 1,30,6. 1,2

Таблица 3 — Состав электролитов

Процесс покрытия электролитическим железом обычно осуществляется с использованием растворимых анодов из малоуглеродистой стали 08 или 10. При растворении анодов образуется шлам, поэтому во избежание загрязнения электролита аноды помещают в чехлы из стеклоткани. В случае наращивания железного покрытия с применением нерастворимых (угольных) анодов возникает необходимость систематического корректирования состава электролита по мере сто истощения.

Электролит 1 позволяет получать плотные и гладкие покрытия плотностью 6500 МПа и толщиной до 1,0. 1,2 мм. Электролит2 обладает оптимальной концентрацией, не изменяемой при длительной работе ванны, и по своим показателям близок к электролиту 1 (применяется чаще, чем электролит 1).

Высококонцентрированный электролит 3 позволяет получать высококачественные покрытия толщиной до 3 мм. Этот электролит обычно применяют при нанесении покрытий на внутренние поверхности при вневанном железнении.

Электролиты 1 и 3 не стабильны по составу. Концентрация железа в электролите 1 постепенно увеличивается, а в электролите 3 уменьшается, стремясь к оптимальному значению, что вызывает определенные затруднения при эксплуатации ванны.

Электролит 4 в ремонтной практике не применяют. Наличие в эктролите 5 аскорбиновой кислоты предотвращает его окисление и образование гидроокиси железа, в результате чего возможно получение высококачественных покрытий при низкой температуре и достаточно высокой плотности тока.

Холодный сульфатно-хлористый электролит 6 обладает достоинствами хлористых и сернокислых электролитов: менее агрессивен и более устойчив к окислению, чем хлористые, и позволяет получать покрытия хорошего качества с высокой производительностью. Этот электролит находит применение в ремонтном производстве.

Схема типового технологического процесса электролитического железнения представлена в таблице 4.

Таблица 4 — Схема типового технологического процесса электролитического железнения

Последовательность операций в вариантах

Очистка деталей от грязи и масла

Промывка органическим растворителем (бензином, и др.)

Очистка покрываемых поверхностей

Изоляция поверхностей, не подлежащих покрытию, и монтаж деталей на подвесные приспособления

Промывка горячей водой (70. 80°С)

Травление анодное в электролите железнения

Промывка холодной водой

Обработка анодная в 30%-м растворе серной кислоты

Промывка, прогрев теплой водой (50. 60°С)

Промывка горячей водой (70. 80°С)

Промывка горячей водой (70. 80°С)

Демонтаж деталей с подвесок и снятие изоляции