Станок для сгибания арматуры своими руками

Арматурогиб: как сделать своими руками

При возведении дома на нескольких этапах строительства требуется применение арматуры:

- При устройстве фундамента;

- При возведении перекрытий;

- При устройстве армопояса.

Арматура поставляется на строительную плщадку в виде прямых бетонных прутьев, и, чтобы проложить по периметру дома, в некоторых местах её потребуется согнуть. Неправильная гибка арматуры (с подрезами, подогревом мест сгиба) может привести к уменьшению прочностных характеристик. Для «правильного» сгибания используются специальные инструменты – арматурогибы.

Сфера применения гибочных станков для арматуры

Гибочные станки бывают с ручным и с электрическим приводом. Первые чаще применяются для упрощения работ на стройке и для решения бытовых задач:

- Для гибки арматуры непосредственно на стройплощадке при возведении зданий и сооружения на этапе армирования ЖБ-конструкций;

- Для изготовления отдельных изделий из железобетона;

- Для изготовления каркасов, рам, креплений;

- Для производства деталей машин и механизмов.

Станки с электрическим приводом применяются при массовом производстве металлических и ЖБ-изделий.

Особенности оборудования

Арматурогибы ручные встречаются в трёх разных исполнениях:

- На основе простого рычага – в этой системе чем длиннее рычаг, тем меньше сил для сгибания нужно приложить.

- Статичные, которые служат для надёжной фиксации прута. С такими станками для сгибания нужно использовать дополнительные устройства – ключи.

- На системе рычагов – благодаря системе из нескольких рычагов позволяют производить сгибание своими силами арматуры диаметром до 16 мм под любым углом.

Электрические арматурогибы работают на электрическом моторе и не требуют применения усилий оператора для выполнения операций изгиба – оператору достаточно управлять станком с помощью ножной педали. Существуют электрические станки с ЧПУ.

Принцип сгибания арматуры

Принцип работы гибочного станка основан на том, чтобы арматура прочно фиксировалась (одного или двух концов) и по нажатию оператора, усиленного рычагом или системой рычагов, сгибалась под нужным углом.

Согласно строительным нормам, угол сгиба стержня должен быть таким, чтобы в готовом ЖБ-изделии бетон не повредился и не покрошился на месте сгиба. Не допускается изгиб стержня по надрезу или под действием повышенной температуры – это снизит прочностные характеристики прута, и, как следствие, будущей конструкции.

Арматуру можно гнуть только «на холодную». Самый простой гибочный станок состоит из двух соединенных болтом уголков. В наипростейшем, но не самом надёжном, варианте их можно даже не сваривать между собой.

Выполнение изгиба

При выполнении изгиба следует соблюдать строительные нормативны для конкретного типа арматуры: например, допустимый угол загиба А-III составляет 90 градусов, при условии, что радиус загиба не меньше 6-8 диаметров стрежня. Если арматурный пруток сгибается на 180%, прочность снизится уже на 10%.

Как сделать приспособление для гибки арматуры

Небольшого диаметра стержни можно гнуть на простых приспособлениях. Для изготовления рамок, хомутов из прутов 6-8 мм можно использовать деревянную опору (кусок бревна) и три куска арматуры в качестве упоров. Два стержня забиваются в опору по одной оси, один между ними – на расстоянии от оси, равном диаметру сгибаемой арматуры. Тонкую арматуру можно также гнуть об уголок с нижним упором, приваренном к любой вертикальной поверхности (стене, столбу).

Конструкция самодельного гибочного станка

Самодельный гибочный станок – более сложное и более надёжное устройство. Арматурогиб своими руками изготавливается из металлической пластины не меньше 6-8 мм толщиной и арматурных прутков, уголков.

Последовательность действий

- Изготовить основание станка (станину). Чем больше диаметр стержней, которые планируется изгибать на инструменте, тем надёжней станок должен быть закреплён на полу.

- К станине приварить металлическую плиту с заранее приваренным осевым штырём или уголком, на который будет опираться арматурный стержень.

- Соорудить поворотную платформу. На платформе монтируются рычаг (в качестве рычага можно использовать кусок трубы) и центральный и гибочный штыри (упоры), вокруг которых будет гнуться арматура.

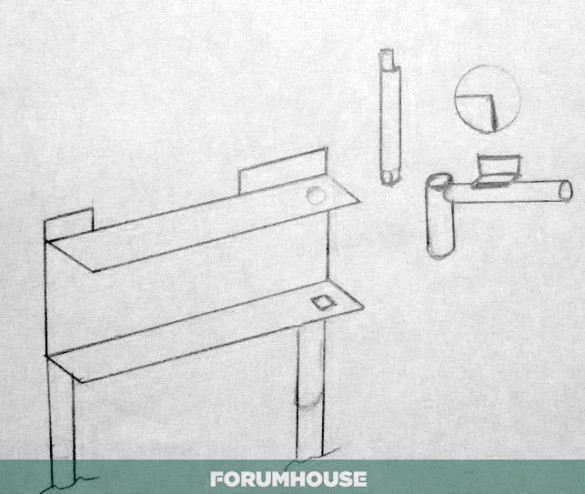

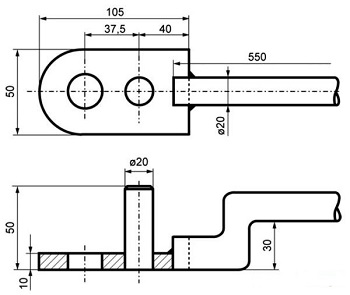

Расстояние между упорами выбирается исходя из максимального размера сгибаемой арматуры. Чертежи самодельного арматурогиба, приведены на рисунке ниже:

Самодельные против заводских

Как можно видеть из статьи, изготовить самодельный станок достаточно просто и дёшево. Однако, заводские ручные арматурогибы стоят ненамного дороже самодельных и имеют качество сборки лучше кустарного. За изготовление самодельного станка имеет смысл взяться тому, у кого уже есть опыт изготовления самодельных инструментов.

Преимущества ручных арматурогибов

Ручные арматурогибы часто применяются и в профессиональной, и в бытовой сфере, потому что:

- служат для упрощения и ускорения строительных работ;

- при этом они просты в применении;

- они портативны, мало весят;

- несмотря на свою портативное исполнение, могут работать с большими объемами,

- не требуют дополнительного обслуживания и ремонта;

- если они заводского производства, то редко ломаются и долго служат.

Гнем арматуру с помощью самодельного станка и без

Мы остановились на простом варианте станка для гибки арматуры который можно сделать своими руками. Еще вы узнаете простые способы гибки арматуры вручную.

Если вы начали возводить новый дом, то, для укрепления бетонного фундамента вам понадобится сделать армированный каркас. Арматурный прут выпускается, как любой металлопрокат, исключительно в прямом виде. А ведь для того, чтобы изготовить каркас из арматуры, ее надо определенным образом погнуть. Причем выполнять эту операцию придется непосредственно на месте строительства. Рациональный выход есть лишь один — это сделать станок для гибки арматуры своими руками.

Потраченное время и средства на самодельный станок для гибки арматуры окупиться еще на стадии строительства фундамента вашего дома. Его можно будет также использовать и в дальнейшем. Например, для изготовления закладных деталей, таких, как оконные или дверные перемычки. Но и после этого он не раз сможет вам пригодиться для сборки различных стальных конструкций.

Принцип сгибания арматуры

Сгибание арматурного прута представляет собой процесс контролируемого изменения направления центральной оси. При этом в месте деформации одни слои металла будут растягиваться, а другие — сжиматься.

Одним из основных определяющих факторов при сгибании является величина усилия, прикладываемая к месту деформации. Она напрямую зависит от вида стали и диаметра сечения арматуры. Таким образом, можно сразу определиться, чем лучше и толще арматурный пруток, тем больше сил понадобиться прикладывать для его сгибания.

Эти определения должны послужить нам основой для дальнейших расчетов при изготовлении приспособления для сгибания арматуры своими руками.

Как согнуть арматуру без специального устройства

Здесь стоит знать , что пытаясь сгибать, особенно легированную арматуру, своими руками нужно осознанно рассчитывать свои действия, в противном случае — это может привести к получению серьезных травм. Легированный металлопрокат при попытке его деформировать будет всячески пытаться отпружинить и способен при этом нанести непоправимый вред вашему здоровью. Так что будьте осторожны и внимательны.

Выделим три наиболее простых способа, как согнуть арматуру с величиной диаметра до 8 мм самостоятельно без применения специальных устройств, а именно:

- С помощью двух отрезков металлической трубы. Так, нам понадобятся трубки диаметром 15 мм с длиной 0,5 и 1 метр, которые одеваем на арматуру. На полуметровый кусок трубы становимся ногами, а метровый, соответственно, начинаем поднимать до необходимого нам угла загиба.

- Если к полутораметровой металлической трубе 32 диаметра или 50 мм стальному уголку приварить при помощи электросварки пятисантиметровый кусок трубы 25-32 мм в диаметре, то получится универсальный гибочный рычаг. Останется только либо встать на арматуру, либо упереть ее обо что-нибудь прочное.

- Не очень длинные кусочки арматуры можно согнуть с помощью больших тисков и кувалды. Только при этом способе не стоит торопиться и надо бить с небольшим усилием, растягивая процесс, в противном случае можно просто сломать арматурный пруток.

Основным недостатком применения таких способов для сгибания арматуры является то, что радиус поворота получается достаточно большой и нередко угол получается несколько кривой и не лежит своими сторонами строго в одной плоскости.

Хотя, при хороших физических данных и небольших диаметрах металлического прутка, эти способы, как правило, на практике являются самыми универсальными арматурогибами в домашних условиях.

Как сделать приспособление для гибки арматуры

Перед тем, как приступить к изготовлению, необходимо выполнить детальные чертежи узлов будущего приспособления. Для этого рекомендуется ознакомиться в интернете с готовыми образцами, выполненными по стандартной схеме или выбрать какую-нибудь другую методику, чем гнуть арматуру.

Простой арматурогиб своими руками проще всего выполнить, основываясь на общем принципе действия такого рода устройств, а именно состоящего из трех основных частей:

- массивного основания,

- поворотного механизма в виде большого рычага,

- прочного упора.

Чтобы изготовить такое приспособление, вполне подойдут подручные материалы и инструменты, имеющиеся в любом нормальном гараже. Итак, приготовим необходимые для этого инструменты, тут нам понадобятся:

- углошлифовальная машина с отрезными кругами и шлифовальным диском,

- электрическая дрель с набором сверл по металлу,

- электросварочный аппарат с электродами,

- стандартный набор ручных слесарных инструментов.

Хоть важным этапом и является подготовка комплектующих деталей и узлов, здесь попытаемся приспособить различные подручные материалы. В крайнем случае, недостающее можно одолжить либо у соседа, либо докупить на строительном рынке.

Последовательность действий

- Делаем основание. Для этого берем листовой металл толщиной в 3-5 мм размерами 100 на 200 мм, либо можно взять кусок швеллера 10-15 размера длиной 200-300 мм.

По углам основания просверливаем отверстия для возможности крепления к верстаку или другому массивному предмету. По центру конструкции с помощью электросварки прочно приваривается осевой упор. Это стальной вал высотой в 50 мм и диаметром в 14 мм. Для этой детали можно взять любой подходящий по размерам болт М14, у которого необходимо сточить на наждаке головку, оставив толщину в 3 мм — это даст возможность создать прочное сварное соединение с основанием. - Изготавливаем поворотный механизм. Для этого подойдет стальная полоса толщиной в 5 мм, шириной в 50 мм и длиной как минимум в один метр. За неимением полосы необходимой длины можно взять меньшую, но наварить длину рычага за счет стальной трубы 32-50 мм в диаметре. К одному краю полосы привариваем электросваркой отрезок металлической трубы длиной в 50 мм и 15 мм в диаметре, который будет одеваться как валик на осевой упор. Отступаем 50 мм от валика по продольной оси и привариваем поворотный упор, для которого подойдет стальной болт М10 также со сточенной заранее головкой. На поворотный упор также можно изготовить и надеть кольцо, которое будет служить вальцом, что позволит улучшить работу приспособления. Как вариант, можно изготовить рычаг из 50 мм стального уголка, для этого необходимо у места крепления за осевой упор срезать 50 мм вертикально полки, оставшаяся часть полки будет служить поворотным упором.

- Привариваем к основанию электросваркой неподвижный упор, для которого подойдет отрез 50 мм уголка в 50-100 мм длиной. Место его крепления должно находиться в 100-200 мм от осевого упора со смещением от центральной оси основания не более 20 мм, что как бы определяется толщиной арматуры.

- Производим сборку готовой конструкции. Прочно прикрепляем основания нашего готового приспособления к слесарному верстаку или другому подобному массивному предмету окружающей обстановки. Одеваем на осевой упор валик поворотного механизма с рычагом.

- Производим обкатку готового станка для гибки арматуры и проверяем его работу на холостом ходу, используя для этого мягкий металл. Если все работает, то приступаем к изготовлению нужных нам деталей из арматуры.

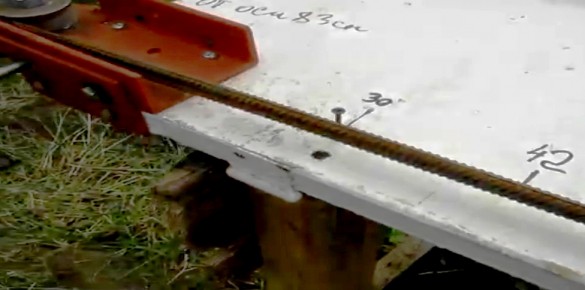

Если станок для гибки арматуры имеет свой стационарный каркас, то стоит посоветовать выполнить пару дополнительных его улучшений, а именно:

- нанести линейную разметку в обе стороны от осевого упора, что позволит отмерять длину сгибаемой части прутка без применения рулетки;

- нанести вокруг осевого упора радиальную разметку основных углов в 30, 45 и 60 градусов, что также намного сделает удобней работу на таком станке.

Достоинства

- простая конструкция,

- недорогая в изготовлении,

- хорошая надежность.

- мобильность,

- не нужен источник электроэнергии.

Если это устройство покажется сложным в реализации, можете перенять опыт фирмы «КаркасЭлитСтрой», которые предоставили эти чертежи станка для гибки арматуры:

Ручной станок для гибки арматуры своими руками.

Практически ни одно строительство не обходится без бетонных работ, а где бетон, там и арматура. Возвести фундамент, залить перекрытие, смонтировать армопояс в газобетонном доме. Все эти работы подразумевают использование арматуры, при помощи которой армируются железобетонные конструкции.

У начинающих застройщиков возникает вопрос: как правильно выполнить гнутье арматуры так, чтобы она не потеряла своих прочностных характеристик.

Неправильный самодельный арматурогиб

Если пруток диаметром 6-8 мм можно согнуть «об коленку», то арматуру большего диаметра руками согнуть затруднительно. И главное – качество такого изделия будет ниже всякой критики.

Также нельзя прибегать к таким «народным методам» гибки арматуры своими руками как:

- Надпиливание «болгаркой» места сгиба арматуры;

- Прогрев места сгиба открытым пламенем, в костре или паяльной лампой.

Эти способы, из-за механической и термической обработки металла, приводят к снижению его прочностных характеристик в месте сгиба. Это впоследствии может привести к разрушению арматуры под действием нагрузок.

Поэтому (если нет иных указаний по проекту), нужно гнуть «на холодную», не допускается изгиб стержня под острым углом.

Для сгибания арматуры используются такие приспособления, как станки с механическим или ручным приводом. Из-за высокой стоимости станки с механическим приводом не нашли широкого распространения среди самостройщиков.

Цена на фирменные арматурогибы с ручным приводом также кусается.

Поэтому пользователи FORUMHOUSE предпочитают покупным изделиям приспособления — самоделки. Как показывает практика, такая приспособа для гнутья арматуры своими руками вполне по силам каждому. Для ее изготовления в ход идут обрезки водопроводных труб, швеллеры, уголки, болты, обрезки металлопроката и прочий «ненужный хлам», который найдётся в закромах любого домашнего мастера. Себестоимость таких изделий колеблется от 50 до 500 рублей, в то время как стоимость арматурогиба, купленного в магазине, может составлять 3-5 и 10 тыс. руб. Выгода очевидна. Засучиваем рукава и приступаем к работе.

Как сделать арматурогиб своими руками

Самый простой и доступный способ самостоятельного гнутья прутьев диаметра не более 6-8 мм (изготовления рамок, хомутов и т.п.) – это вбить три ее толстых отрезка в бревно. Причём, два куска вбиваются по одной линии, а третий вколачивается между ними, с отступом от осевой линии на толщину арматуры, которую предполагается согнуть.

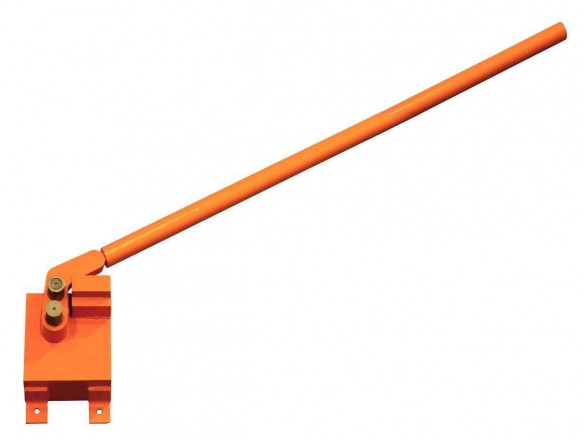

Ещё один метод – прикрепить/приварить к углу бытовки/столбу два уголка с нижним упором, а арматуру гнуть между ними.

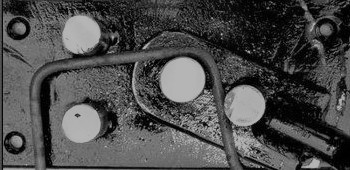

Либо такой вариант приспособления: приварить к заборному столбу болты.

Несмотря на простоту данных самодельных приспособ, работать на них не совсем удобно, и они лучше всего подходят для изготовления П-образных изделий, хомутов и рамок.

Поэтому дальнейшим развитием устройства становится изготовление полноценного самодельного арматурогиба, работающего в горизонтальной плоскости.

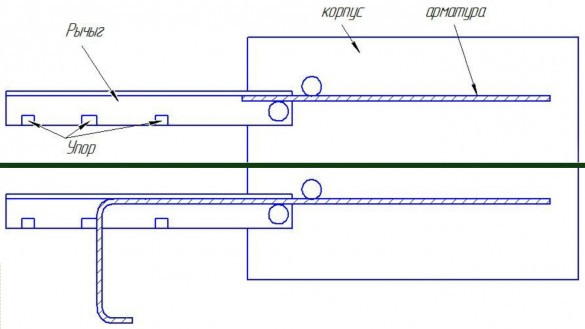

Принцип работы такого арматурогиба следующий: прут закрепляется между упорным элементом (уголком) и центральным неподвижным металлическим штифтом. Далее устанавливаем поворотный узел, который оснащён гибочным штырём и длинным рычагом (трубой).

При повороте гибочного узла для арматуры, за счёт усилия, возникающего на рычаге, арматурный пруток сгибается вокруг центрального металлического штифта на необходимый угол.

Арматурогиб ручной своими руками изготавливается за пару часов. Любой застройщик, кто хоть раз поработал на подобном устройстве, уже не вернётся к гибке арматуры своими руками, зажав её в тисках.

Вот один из вариантов изготовления такого арматурогиба по «рецепту» форумчанина с ником Константин Я.:

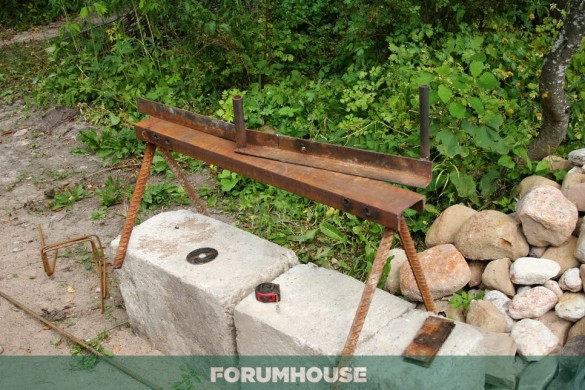

Станина – это 12 или 14-й швеллер длиной 1 метр. Швеллер привариваем к двум опорам (металлическим трубам), вбитым в землю. Для упора арматуры привариваем к верхней полке швеллера два уголка. Рычаг – это две трубы, сваренные под углом 90 градусов. Через вертикальную трубу проходит ось, на горизонтальную трубу надеваем удлинитель длиной 1.2 метра. Это увеличивает усилие на рычаге. Сверху рычага привариваем уголок, благодаря чему цепляется конец арматуры при её гибке. Уголок должен находиться на одном уровне с верхней полкой швеллера.

Ось форумчанин сделал из металлического стержня диаметром 30 мм. Нижняя часть обточена под квадрат. Это не позволит оси провернуться или выпасть, т.к. нижнее отверстие в швеллере также вырезано под квадрат. Верхний конец оси выступает над верхней полкой швеллера. Вокруг него и производится загибание арматуры (посмотрим на этот простой чертеж):

Для изготовления арматурогиба на всё про всё, вместе со сварными работами, я потратил 3 часа. Согнул на нём уже 3 тонны арматуры. Спокойно, в одиночку, гну арматуру диаметром 14 мм. Приспособлением для гибки арматуры полностью доволен, т.к. до его изготовления сломал хорошие мощные тиски – сгибал на них пруты диаметром 12 мм, надев на них трубу.

У меня «агрегат» несколько проще. Станина – это швеллер №10-12. Для изготовления «ног» взял арматуру диаметром в 20 мм. Уголки – размером 50х4. «Двенадцатую» арматуру гнул без проблем.

Арматурогиб из уголка своими руками

Рассматривая самоделки форумчан, можно сказать, что арматурогиб на основе уголков получил самое широкое распространение.

Подобное устройство для гибки прутка подкупает простотой своего изготовления, доступностью материалов и дешевизной. Предлагаем вам чертеж арматурогиба:

Устройство по этой схеме можно сделать даже без сварочного аппарата, обойдясь соединениями на болтах и гайках. Но наличие сварочного аппарата значительно расширяет возможности изготовления арматурогиба.

Во время стройки у меня возник вопрос, чем же гнуть арматуру. Изучив форум, выбрал самый простой вариант – из двух соединённых болтом уголков. Т.к. мне нужно было гнуть пруты не более 8 мм в диаметре, то усиливать конструкцию не стал. Приварил к одному уголку кусок трубы диаметром 20 мм. Уголки соединил болтом М10. Накрутил на него гаек, после чего закрепил конструкцию на импровизированной станине – куске толстой фанеры. На изготовление потратил 1.5 часа. Ровно столько же времени ушло далее на изготовление рамок размером 150х750 мм количеством в 90 шт.

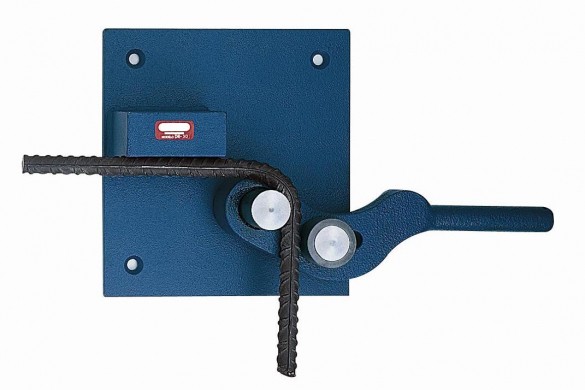

Несмотря на популярность этой конструкции арматурогиба, форумчане идут дальше по пути модернизации и улучшения механизма. Особый интерес представляет устройство для сгибания арматуры своими руками, сделанное max68.2011.

В качестве основы используется швеллер №10, т.к. его удобно закреплять на куске бруса. Также потребуются подшипники, уголки 25х25 мм длиной 50 мм, которые привариваются сбоку швеллера. Сбоку просверливаются 2 отверстия, нарезается резьба М10х1.5 (для тонкой арматуры).

Оси арматурогиба – это болты М16х2. Один болт приваривается к швеллеру. Второй болт привариваем к серьге (поворотному узлу), в качестве которого использована рессора от Газели. Ручка рычага – труба диаметром 34 мм и длиной 300 мм. Для увеличения усилия на рычаге на короткую трубу можно надеть удлинитель – длинную трубу большего (надевается снаружи) или меньшего (вставляется внутрь) диаметра.

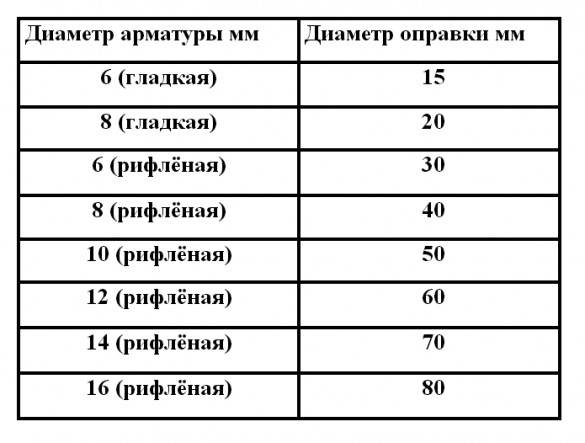

Стоит заострить внимание на моменте, для чего арматурогибу нужен набор втулок разного диаметра длиной по 4 см.

Согласно СП 52-101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры», при изгибании арматуры минимальный диаметр загиба отдельного стержня должен быть таким, чтобы избежать разрушения или раскалывания бетона внутри загиба арматурного стержня и его разрушения в месте загиба. Отсюда – минимальный диаметр оправки при сгибании арматуры, зависит от диаметра стержня. Для наглядности все величины сведены в следующую таблицу:

Со временем арматурогиб max68.2011 претерпел изменения. Теперь он по внешнему виду ничем не отличается от промышленных изделий.

Также многих форумчан интерсует вопрос: как рассчитать длину прута арматуры при изготовлении рамок. Ведь простое сложение величин если рамка должна получиться 50х20 + 2 ушка по 40 мм, то чисто теоретически, длина прута должна быть равна 50+50+20+20+4+4=148 см. Но, с учётом радиусов загибов, эта цифра неверна. Вот какой может быть выход из этой ситуации:

По своей практике могу сказать, что дополнительно «накидываю» на каждый загиб от 5 мм. Это зависит от диаметра арматуры. Нужно изготовить рамку 50х20х4 (ушки) из арматуры «десятки», складываем: 4.5+50.5+20.5+50.5+20.5+4.5. Итого получается длина прутка =151 см.

В завершение расскажем про ещё один «секрет» форумчан, применяемый при гибке арматуры. Нужно закрепить арматурогиб на длинном деревянном столе и заранее разметить его, вкрутив саморезы и отметив маркером величины, которые соответствует монтажному размеру поворота прута в гибочном узле. Таким образом, можно избавить себя от необходимости каждый раз пользоваться рулеткой, отмеряя необходимую длину прута.

Прочитав темы Чем гнуть арматуру и Арматурогиб своими руками за 1.5 часа, вы познакомитесь с различными вариантами самостоятельного изготовления этого устройства (чертежи, фото, инструкции прилагаются). Также предлагаем узнать ответ на вопрос: как правильно армировать фундамент в углах. Также FORUMHOUSE рекомендует узнать все секреты сварочных работ и прочитать статью об особенностях холодной ковки. А это видео поможет вам понять, как правильно проводить арматурные работы.

Приспособление (ручной станок) для гибки арматуры своими руками

Принцип действия всех конструкций ручных приспособлений для гибки металла (иногда их называют ручными станками) один и тот же: используется «рычаг первого рода». Если у вас имеется:

- желание (инициированное потребностью) создать гибочное приспособление для арматуры;

- слесарные навыки;

- необходимый инструмент (в том числе слесарный верстак с тисками)

— то вы обратились по адресу. С нашей подсказкой вы сможете создать приспособление (ручной станок) для гибки арматуры своими руками. Приспособление предлагаемой конструкции может изгибать стальную арматуру диаметром ≤ Ø 15 мм.

- Какой потребуется инструмент

- Описание гибочного приспособления

- Технология изготовления приспособления для гибки арматуры

- Основание

- Рычаг

- Заключение

- Правила эксплуатации

- Видео

- Где купить готовый

- Компания «Мосмонолит Сервис»;

Какой потребуется инструмент

Кроме набора слесарного инструмента, который имеется у всякого мастеровитого хозяина для выполнения «работ по дому и на даче», потребуются:

- любой сварочный аппарат. Вы на нём будете выполнять сварку ММА;

- электродрель;

- отрезная машина (УШМ) и отрезной диск «по стали»;

- абразивный станок.

Описание гибочного приспособления

Гибочное приспособление состоит из двух частей:

- неподвижной. Она называется основание;

- подвижной. Она называется рычаг.

Обрабатываемый стержень размещается между оправками и деформируется под воздействием установленного на рычаге штифта. Величина усилия определяется длиной ручки рычага (обычно длина около 500 мм) и физическими возможностями слесаря. При необходимости, следует предусмотреть возможность удлинения ручки (например, пустотелой трубой).

Технология изготовления приспособления для гибки арматуры

Необходимо подготовить оправки 3 штуки Ø 20 мм и штифт Ø 25 мм длиной по 50 мм каждый (смотри чертежи). На штифт должен свободно одеваться рычаг. Достигается это обработкой размера Ø 25 мм на штифте при помощи абразивного станка.

Основание

Для основания вырезаем стальную пластину толщиной ≥ 10 мм (чертёж пластины смотри ниже). Сверлим на ней отверстия:

- Ø 20 мм для оправки;

- Ø 25 мм для штифта.

Если вы являетесь счастливым обладателем прочного и крепкого верстака, то можете просверлить в основании 4 отверстия Ø 8…10 мм (на чертеже обозначено Ø 8 мм) для крепления приспособления к нему. Если прочность верстака вызывает сомнение, то следует основание приварить к уголку 100 х 100 (мм) длиной 1000 мм и уже в уголке сверлить для крепления указанные выше отверстия.

В просверленные отверстия Ø 20 мм и Ø 25 мм вставляем оправку и штифт (как показано на чертеже) и привариваем.

Рычаг

Для рычага вырезаем стальную пластину толщиной ≥ 10 мм (чертёж пластины смотри ниже). Сверлим на ней отверстия:

- Ø 20 мм для оправки;

- Ø 25 мм для штифта.

Рычаг гибочного приспособления.

Рычаг гибочного приспособления.

Привариваем к рычагу оправку и ручку Ø 20 мм и длиной 550 мм. Для предотвращения производственного травматизма, на конец ручки можно надеть какую-нибудь защиту (например, пластиковую пробку от шампанского).

Заключение

После проведения всех работ, следует места сварки очистить карщеткой от сварочного шлака. Все острые кромки следует «завалить» при помощи мелкого напильника.

Приспособление будет эксплуатироваться на улице, а поэтому следует предусмотреть антикоррозионное покрытие – в данном случае достаточно пентафталевой краски типа «ПФ» (только не забудьте подготовить поверхность – очистить соответствующим растворителем).

В месте соединения рычага со штифтом поверхности следует смазать любой консистентной смазкой (солидол, автол, жировая смазка и т. п.). За состоянием этого узла следует следить постоянно и смазывать его (это значительно облегчит вашу работу и продлит «жизнь» приспособлению).

Правила эксплуатации

Принцип действия этого приспособления предельно прост – его легко понять, если посмотреть на фотографию.

Следует соблюдать простые правила техники безопасности:

не следует обрабатывать стальную арматуру диаметр, которой ≥ Ø 15 мм;

до начала работы следует проверять техническое состояние приспособления. Если ослабли крепления оправок или штифта, необходимо выполнить ремонт и только потом приступать к работе;

рабочее место должно быть освобождено от всего лишнего.

Видео

На видео показано, как это работает, станок немного другой, но суть ясна.

Выполнение этих несложных требований сбережёт ваше здоровье.

Где купить готовый

Компания «Мосмонолит Сервис»;

Адрес: 117997, Москва, ул. Обручева, дом № 21;

Телефоны: +7-(495)-647-92-71, +7-(495)- 647-69-81;

Компания продаёт ручной станок для гибки арматуры диаметром до 16 мм. Стоимость: 3999,00 рублей.

Dinamit3 › Блог › Станок для гибки арматуры своими руками

Всем доброго времени суток.

Вот решился на строительство дома. И в связи с острой ограниченностью денежных средств то дом будет строится исключительно своими руками. Ну может в некоторых моментах с привлечением дополнительной рабочей силы, которая будет работать за еду ))))).

Сейчас только самый начальный этап строительства. выкопана траншея под фундамент, засыпан и утрамбован песок. Теперь очередь за арматурой. Но перед тем как арматуру связать ее нужно для начала должным образом согнуть. Но чтобы не мучиться с гибкой с использованием подручных средств. Решил потратить пол дня и сделать нормальный станок для гибки.

Для удешевления конструкции собирался он из металлолома который имелся в наличии.

Для начала нашел уголок.

Далее нашел вот такую рукоятку, предположительно от барабана колодца. Но не важно главное здеть толщина металлического прутка около 2 см.

Далее нашел небольшой отрезок трубы с внутренним диаметром который идеально подходит по диаметру к прутку.

Далее были попытки вырезать болгаркой в уголке круглое отверстие ))))

Хотя с другой стороны смотрится все прилично.

Трубка сидит довольно таки четко.

Так как не было арматуры, для замера зазора использовал болт.

После чего все было обварено с двух сторон.

Так же был приварен кусок прутка к так же найденной металлической пластине, предварительно в ней прожог отверстие, чтобы проварить с обеих сторон.

В итоге вот такое шарнирное соединение у меня получилось.

Далее приварил еще один небольшой кусок уголка, на который будет опираться арматура во время гибки.

Ну и наконец была приварена ручка.

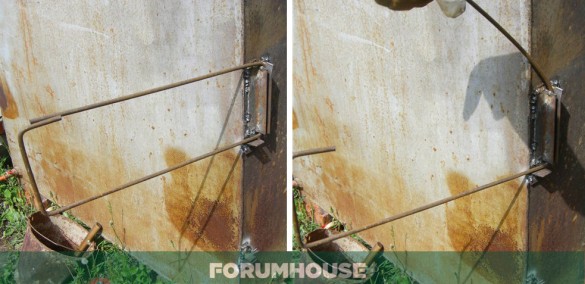

И вот что получилось в итоге.

Станок готовится к работе очень просто. Необходимо прикрутить площадку к надежной опоре саморезами и можно работать.

Ну и конечно испытания. Вот так гнется пруток толщиной 9 мм.

Ну и конечно тест на прочность.

Пруток толщиной 14 мм. Приходилось прилагать не маленькие усилия для того чтобы его согнуть. Но при этом ничего не оторвалось и не погнулось, ну не считая самого прутка)))). А учитывая то что мне нужно гнуть 10-ую арматуру, то думаю запас прочности у данной конструкции есть.

А вот и пример использования сего девайса уже на стройке.

80 хомутов из 6-ой арматуры я сделал минут за 40-50. При этом было такое ощущение что арматура не железная а алюминиевая, так легко она гнулась.

Ну и пример сгиба 10-ой арматуры. Она уже гнется немного тяжелее.

И вот потратив пол дня я в итоге сэкономил кучу времени на стройке.

Ну а на этом все всем удачи.